Агрегаты автомобиля: Основные части и агрегаты автомобиля — Двигатель — Автомобиль категории «В» – Агрегат (в технике) — Википедия

- 17.05.2020

Основные части и агрегаты автомобиля — Двигатель — Автомобиль категории «В»

27 сентября 2010г.

Автомобиль состоит из трех основных частей: двигателя, шасси и кузова. Двигатель является источником механической энергии, приводящей автомобиль в движение. У большинства автомобилей двигатель расположен впереди. Шасси автомобиля представляет собой совокупность механизмов, предназначенных для передачи крутящего момента от двигателя к ведущим колесам, для передвижения автомобиля и управления им.

Кузов автомобиля предназначен для размещения грузов и пассажиров. У грузового автомобиля кузов состоит из платформы и кабины водителя. Шасси состоит из: трансмиссии, ходовой части и механизмов управления. Трансмиссия автомобиля служит для передачи крутящего момента от двигателя на ведущие колеса и позволяет изменять крутящий момент в зависимости от условий движения.

Трансмиссия состоит из сцепления 8, коробки передач 7, карданной 6 и главной передач, дифференциала и полуосей. Главная передача, дифференциал и полуоси расположены в кожухе заднего ведущего моста 5.

Сцепление предназначено для временного отключения двигателя от трансмиссии и плавного их соединения после переключения передачи в коробке передач и при трогании автомобиля с места.

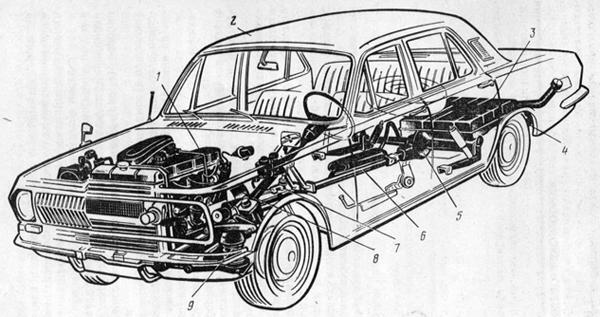

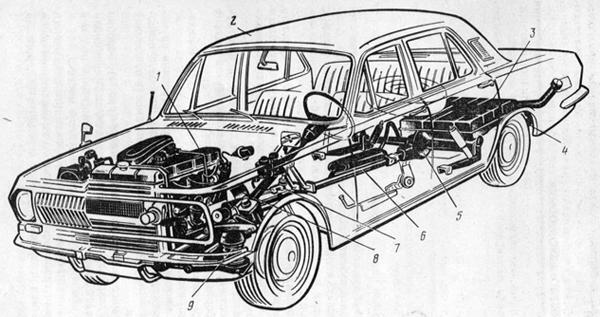

Расположение основных частей и агрегатов легкового автомобиля ГАЗ-24 «Волга»:

1 – двигатель, 2 – кузов, 3 – топливный бак, 4 – задняя рессора, 5 – задний ведущий мост, 6 – карданная передача, 7 – коробка передач, 8 – сцепление, 9 – амортизатор.

Коробка передач служит для изменения крутящего момента, движения автомобиля задним ходом и длительного разобщения двигателя от трансмиссии во врем стоянки автомобиля и при движении его по инерции. Карданная передача позволяет передавать крутящий момент между валами, расположенными под изменяющимся при движении автомобиля углом.

Главная передача служит для увеличения крутящего момента и передачи его под прямым углом на полуоси автомобиля. Дифференциал обеспечивает вращение ведущих колес с различными скоростями при повороте автомобиля и движении колес по неровной дороге. Полуоси передают крутящий момент ведущим колесам автомобиля. У большинства автомобилей ведущими являются задние колеса.

Ходовая часть автомобиля представляет собой тележку и состоит из рамы, переднего и заднего мостов, подвески (рессор и амортизаторов) и колес. Рама служит для крепления на ней кузова и всех агрегатов автомобиля. В. легковых автомобилях в большинстве случаев рама отсутствует, роль ее выполняет кузов. Передние и задние мосты автомобиля служат для поддержания рамы и кузова. Через мосты автомобиля передается вертикальная нагрузка на колеса. Подвеска осуществляет упругую связь рамы или кузова с мостами или колесами.

Колеса непосредственно связывают автомобиль с дорогой. Автомобили с передними ведущими колесами называются переднеприводными. У таких автомобилей нет карданной передачи и надкарданного короба в кузове, поэтому салон становится просторней и комфортабельней, а масса автомобиля меньше. Легковые автомобили с передними ведущими колесами имеют лучшую устойчивость при движении с высокими скоростями.

«Автомобиль категории «В»,

В.М.Кленников, Н.М.Ильин, Ю.В.Буралев

Агрегат (в технике) — Википедия

Материал из Википедии — свободной энциклопедии

У этого термина существуют и другие значения, см. Агрегат.Агрегат (в кораблестроении) — это соединение, состоящее из механизмов, аппаратов, арматуры и приборов (трубопроводов), скомпонованных по функциональному признаку (МТА). Агрегаты обладают полной взаимозаменяемостью.

Агрегаты классифицируют по их конструкционной реализации и выполняемым операциям:

- Унифицированный узел механизма, выполняющий определённые функции.

- Несколько машин, работающих в комплексе. Процесс соединения агрегатов в машину или машин в агрегат называется

- Совокупность элементов, образующих систему или её часть.

Трубопрокатный агрегат, трубопрокатный стан — система прокатных станов и других машин, служащих для выполнения всего технологического процесса производства металлических цельнокатаных (бесшовных) труб, начиная от транспортирования исходной продукции со склада и кончая контролем качества труб и отправкой их потребителю.

Основные операции, выполняемые трубопрокатным агрегатом — нагрев исходной продукции (слитков или круглой заготовки), прошивка, обычно на прошивном прокатном стане с образованием в центре продольного круглого отверстия, дальнейшая раскатка полученной гильзы на удлинительном стане (с целью увеличения её длины и уменьшения толщины стенки), калибровка, правка, обрезка концов и контроль качества готовой продукции. Все машины, выполняющие эти операции, связаны между собой транспортными механизмами, обеспечивающими полную автоматизацию и поточность производства.

Сталеплавильный агрегат непрерывного действия, САНД — общее название различных по конструкции агрегатов, предназначенных для выплавки стали и работающих в стационарном режиме. При непрерывной дозированной подаче в агрегат шихтовых материалов (жидкого чугуна, стального лома, металлизованных окатышей, твёрдых окислителей и флюсов) и газообразного кислорода для окисления примесей металла выпуск готовой стали тоже производится непрерывно. По конструкции и принципу работы различают САНД реакторного (конвертерного) типа, струйные, желобные, ванные; по числу обособленных стадий — одно-, двух- и многостадийные; по виду потребляемой энергии — с газовым отоплением, электропечные и чисто кислородные (без дополнительного отопления). По сравнению с агрегатами периодического действия САНД будет обладать рядом существенных преимуществ: более высокой производительностью, меньшей удельной капиталоёмкостью, высокой стабильностью качества получаемой стали, лёгкостью регулирования технологического процесса.

Насосный агрегат — совокупность устройств, состоящая обычно из насоса, двигателя и передачи. Насосные агрегаты бывают стационарные, устанавливаемые на фундаменте, в скважине и других местах, и передвижные, смонтированные на ходовой тележке, шасси и тому подобные.

Самоходные агрегаты[править | править код]

Виноградниковый навесной агрегат — машина для вывозки из междурядий и погрузки в транспортные средства технических сортов винограда, сгребания и удаления обрезков лозы с межклеточных дорог.

Самоходный формующий агрегат — машина для формования железобетонных изделий на дорожках стендов безопалубочного формования.

Силовой агрегат автомобиля | Новые Авто

О какой автомобильной модели не шла бы речь, её силовая установка является главным агрегатом, который формирует все технические свойства и ездовые характеристики машины. Поэтому выбирая авто, двигателю необходимо уделить первостепенное внимание. Также необходимо учитывать не только его начальную стоимость, но и те расценки, которые будут предложены сервисменами в процессе эксплуатации машины: марка топлива, масла, расходные материалы, цена текущего ТО, ремонта.

Каждый производитель использует свои силовые агрегаты, они могут разительно отличаться технически, обладать определенными преимуществами, но иметь и недоработки. Ещё в недалеком прошлом известные автомобильные бренды предлагали в своих машинах надежные, долговечные, и неприхотливые моторы. Многие из них заслужили популярность не только благодаря техническому потенциалу, но и простоте обслуживания. Со временем приоритеты меняются, разработчики делают главный акцент на экономичности и экологичности моторов, отчего те становятся все более конструктивно сложными, как следствие, дорогими, и не всегда надежными.

Если вы не являетесь специалистом в рассматриваемом вопросе, или не определились в выбором, не только двигателя, но и модели автомобиля, полезно будет пообщаться с опытными мотористами, которым, как правило, известны все сильные и слабые стороны различных типов двигателей, о чем производители предпочитают умалчивать.

Ещё один актуальный аспект — каким должен быть силовой агрегат, бензиновым или дизельным. Автомобили с дизельными силовыми установками, даже если они представляют одну модель и только различные версии, стоят дороже. Дизельные моторы требуют более частого ТО, потребляют большее количество горючего и масла, и известны дороговизной запасных деталей и ремонта. Но у них есть немаловажное достоинство. Отличаясь высоким КПД, крутящим моментом, рабочим ресурсом, они долговечные и, в большинстве своем, экономичней бензиновых оппонентов. Опять же, чтобы дизельный автомобиль оправдал вложенные в него средства его необходимо весьма активно использовать. Именно по этой причине такие машины выбирают пользователи занимающиеся коммерцией, транспортировкой грузов, и прочее.

Если вы намереваетесь эксплуатировать автомобиль преимущественно для передвижения по городу, модель с бензиновым силовым агрегатом будет более предпочтительной, а разница в затратах на топливо незначительной. Хотя, опять же, перед покупкой машины следует познакомиться с её силовой установкой, и уж, конечно, не покупать автомобиль с двигателем, марка которого не заслужила доверия, как экспертов, так и пользователей. Таковые имеются, и предостаточно.

Следует учесть и совместимость силового агрегата с моделью и модификацией автомобиля. Масса мотора, его объём, количество цилиндров, все это имеет большое значение. Конечно, если под капотом машины двигатель, у которого 12 цилиндров, проблем с динамическим ускорением или тягой возникать не должно, но они могут появиться, если этот мотор придётся ремонтировать. Поэтому необходимо определиться не только с вопросом, где вы будете использовать автомобиль, но и как вы намереваетесь это делать, учесть индивидуальную манеру вождения, опыт. Поэтому время для выбора оптимального варианта, вряд ли будет потраченным напрасно.

ТОП 10: |

Предприятия по централизованному восстановлению деталей и по ремонту отдельных сборочных единиц оказались нежизнеспособными из-за трудностей их стабильного обеспечения ремонтным фондом. Практика показала, что при достижении достаточно больших производственных программ предприятий по ремонту агрегатов на них эффективно восстановление отдельных деталей и сборочных единиц. Тип производства — классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска продукции. Различают единичное, серийное, массовое производство. Одной из основных характеристик типа производства является коэффициент закрепления операций, количественно представляющий собой отношение числа всех различных операций, выполняемых в течение месяца, к числу рабочих мест. Единичное производство характеризуется малым объемом выпуска одинаковых изделий, что характерно для ремонтных мастерских, где автомобили и агрегаты ремонтируются, как правило, необезличенным методом. Применяемое оборудование и инструмент имеют универсальное назначение, уровень механизации процессов низкий, квалификация рабочего персонала высокая и широкопрофильная. Серийное производство характеризуется изготовлением или ремонтом изделий периодически повторяющимися партиями. В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций различают мелко-, средне- и крупносерийное производства. Коэффициент закрепления операций составляет для мелкосерийного производства — 20…40, для среднесерийного — 10…20, для крупносерийного — 1… 10. Для серийного производства характерно применение универсального оборудования со специальными приспособлениями и инструментом. В средне- и крупносерийном производствах широко применяется поточный метод ремонта. Уровень квалификации рабочих колеблется в широких пределах и с возрастанием серийности понижается. Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция. Коэффициент закрепления операций для массового производства равен 1. Закрепление за каждым рабочим местом одной технологической операции позволяет применять конвейеры, широко использовать специальное оборудование, механизировать и автоматизировать трудоемкие процессы. Требования к уровню квалификации рабочих при этом существенно снижаются. На принципах единичного производства осуществляются ремонт большегрузных автомобилей и разномарочных автобусов в авторемонтных мастерских, а также ремонт и изготовление прицепного состава на заводах и в мастерских. Серийное производство характерно для ремонта основных типов автомобилей и агрегатов на ремонтных заводах. К условиям массового производства приближается ремонт двигателей и других агрегатов и сборочных единиц на специализированных ремонтных заводах с большим установившимся объемом выпуска продукции. |

Двигатель – это номерной агрегат или нет?

У всех автомобильных двигателей имеется индивидуальный номер, который указан на картере. Означает ли это, что мотор можно считать номерным агрегатом? Или это запасная часть, не нуждающаяся в постановке на учет при ее замене на машине, или утилизации? Данный вопрос изложен в изменениях законов, произошедших в 2017 и 2018 годах. Разберемся, при каких условиях возникает эта проблема и как ее решать.

Какие изменения произошли в законодательстве

Новшеств произошло немного, но они повлияли на то, считается ли сегодня двигатель автомобиля номерным агрегатом. Правительство как будто специально путает автолюбителей, да и само путается. В законах 2019 года можно найти несколько противоречивых фактов.

В проблеме номера двигателя внедрено два важных новшества:

- В 2017 году была введена новая поправка в Приказ 1001, который определяет условия регистрации транспортных средств. В пункте №3 про моторы автомобилей указали, что постановка транспорта на учет не осуществляется, если номер двигателя не совпадает с данными документов.

- В октябре 2018 года указанный Приказ утратил силу, а вместо него издан Приказ 399, в котором двигателя автомобиля уже нет в списке номерных агрегатов.

Двигатель номерной агрегат – что говорит закон

Не является, что видно из текста Приказа 399. Но нигде в законодательстве не написано, что мотор не считается номерным агрегатом. В указанном выше Приказе номерными считаются только три элемента:

- Кузов.

- Кабина.

- Рама.

Во всех текстах законов фигурируют только эти три понятия, которые относят к номерным элементам. Само название «номерной агрегат» возникло из ныне не действующего правового акта. Такими раньше считались механизмы автомобиля, которые имеют идентификационный номер машины, и должны быть зарегистрированы при их замене.

После утилизации или снятия с учета авто, требовалось получить документ на узел, который был снят с автомобиля для установки его на другую машину. Теперь такой процедуры, как и самого номерного агрегата просто не существует.

Есть еще один важный момент в этом деле. В Техническом регламенте о безопасности транспортных средств указано, каким способом и в какое место наносятся идентификационные номера. Но в этом списке двигатель автомобиля отсутствует.

Поэтому, можно сделать вывод, что в 2020 году двигатель авто уже не номерной агрегат. Он не значится в списках таких узлов в Техническом регламенте и в Приказе 399, а также не упоминается в других документах.

Двигатель – это запасная часть

По смыслу мотор является запчастью, но по закону он не является запасной частью. Такого понятия нет ни в одном законе Российской Федерации. Даже если такое имело бы место, то двигатель считался бы запасной частью и номерным агрегатом одновременно. Номер на это никак не влияет, так как нумерация может указываться на любых деталях для автомобилей, например, на подшипниках качения.

Что делать, если нужна замена двигателя

Описанные выше вопросы относятся только к замене силового агрегата. В этом плане есть неплохие новшества. В октябре 2018 года в Приказе 399 описаны два важных момента:

- В пункте 17 абзаце 2 сказано, что инспектор ГИБДД при регистрации автомобиля не должен требовать с водителя документы на силовой агрегат, если вместо него установлена аналогичная модель и тип двигателя.

- В пунктах с 14 по 17 данного Приказа написано, что номер мотора не относится к регистрационной информации автомобиля. Поэтому теперь не нужно в ПТС вносить изменения при замене мотора. Сотрудник МРЭО только указывает в базе данных новый номер двигателя. Перерегистрация автомобиля с замененным двигателем также не нужна.

Но если вы заменили мотор, и поставили вместо заводского более мощный, который имеет другие параметры или модель, то ничего хорошего из этого не выйдет. При этом нужно вносить изменения в конструкцию машины. Это особенно актуально, если новый двигатель не тестировался с вашим автомобилем, и заводом-изготовителем не устанавливался. Данная процедура довольно длительная, а заплатить за нее придется немало.

1 Разборка автомобилей и их агрегатов

В производственном процессе капитального ремонта автомобилей, их агрегатов и узлов важное место занимает разборочный процесс, который даёт авторемонтным предприятиям около 60…70 % деталей для повторного использования.

Конечным продуктом разборочного процесса являются детали, которые в последующем используются в производстве без ремонта или после их восстановления, поэтому при разборке автомобилей, их агрегатов и узлов необходимо обеспечить максимальную сохранность деталей.

Получаемые после разборки разные группы деталей требуют от производства разных затрат. Годные детали обходятся производству примерно в 6.. .10 % от их цены, отремонтированные — в 30….40 %, а замена деталей — в 110…150 %. Тщательная и качественная разборка приводит к повышению сохранности деталей и нормалей, уменьшению дальнейших операций ремонта и оказывает влияние на качество и себестоимость продукции.

Разборочный процесс — одна из особенностей ремонтного производства. Он представляет собой совокупность различных операций по разъединению всех объектов ремонта до деталей в определенной последовательности,

Разборочный процесс включает в себя следующие виды работ: разборочные, подъемно-транспортные, по перемещению объектов ремонта и контрольно-сортировочные. От общей трудоемкости разборочного процесса на долю собственно разборочных работ приходится 60… 65 %.

Разборка автомобилей при капитальном ремонте производится по следующей схеме: общая разборка автомобиля на агрегаты, узлы и детали; разборка агрегатов на узлы и детали; разборка узлов и сборочных единиц на детали.

2 Организационные формы разборочного процесса.

На разборочный процесс существенное влияние оказывает его организация. Разборка в зависимости от объема производства может быть организована на стационарных постах или на поточных линиях.

Пост — это часть производственной площади, предназначенная для выполнения определенных операций технологического процесса, на который имеется необходимое оборудование, приспособления и инструмент. На посту может быть одно или несколько рабочих мест.

Рабочим местом называется зона трудовой деятельности одного или нескольких рабочих. Отдельная единица оборудования, обслуживаемая одним или несколькими рабочими, например стенд для разборки двигателя, считается одним рабочим местом. Каждая позиция конвейера независимо от числа рабочих на данной позиции считается одним рабочим местом.

Основными организационными формами разборки являются непоточная (постовая) и поточная организации. В свою очередь, при непоточной организации разборка может быть организована на универсальных, специализированных или смешанных постах.

При организации разборочного процесса на потоке объекты ремонта могут быть неподвижны либо перемещаться. Поточные линии могут быть одно- и многопредметными, прерывно-поточными и непрерывно-поточными.

При поточном способе оборудование и рабочие посты располагаются последовательно друг за другом в порядке выполнения операций технологического процесса, который производится на нескольких постах. Причем последовательность и объем операций, а также количество рабочих на постах такие, что за определенный промежуток времени, равный такту поточной линии, разбирается одно изделие.

Тактом разборки называется промежуток времени между разборкой двух последовательных автомобилей или агрегатов на поточной линии, т. е. промежуток времени, через который последние составные части разбираемого объекта ремонта снимают с последнего поста (рабочего места) поточной линии.

Поточный способ разборки автомобилей на агрегаты осуществляется с помощью грузо- и цепенесущих конвейеров. Разборку агрегатов на узлы и детали проводят на стендах, эстакадах или конвейерах.

Поточная форма организации разборочного процесса позволяет улучшить качество разборки, увеличить производительность труда и снизить себестоимость разборочных работ.

Применение поточного метода разборки позволяет сосредоточить одноименные технологические операции на специализированных постах; сократить количество одноименных инструментов на 30 %. увеличить интенсивность использования технологической оснастки на 50 % и повысить производительность труда разборщиков на 20 %.

Одной из разновидностей поточной формы организации разборочного процесса является применение многопредметной поточной линии. Такие линии целесообразно применять на АРП с небольшой разномарочной программой по капитальному ремонту. Они приспособлены для разборки одинаковых агрегатов и узлов автомобилей разных марок, имеющих общность по технологическим условиям разборки.

1.3. Система ремонта автомобилей

Техническая политика в области поддержания работоспособности автомобилей основана на планово-предупредительной системе технического обслуживания и ремонта.

Плановый характер системы, с одной стороны, предусматривает плановое проведение ТО, что обеспечивает предупреждение непредвиденного (аварийного) отказа автомобиля и регулярное получение информации о его техническом состоянии, с другой — предполагает планируемые наработки агрегатов и автомобилей до вывода их в ремонт, а также объемы работ при ремонте, что способствует повышению ритмичности работы ремонтных предприятий и улучшению условий их обеспечения материалами, запасными частями и другими видами ресурсов.

Предупредительный характер системы состоит в том, что она предполагает проведение ремонта составных частей и автомобиля в целом до наступления периода ускоренного изнашивания базовых и основных деталей. Дальнейшее использование базовых и основных деталей, достигших этой стадии изнашивания, сопряжено с опасностью аварий и неизбежно приводит к увеличению объемов, сложности и стоимости ремонта.

Система ремонта автомобилей представляет собой совокупность взаимодействующих средств ремонта, исполнителей, стратегии, технологии и нормативно-технической документации, обеспечивающих работоспособное состояние подвижного состава.

Средства ремонта включают производственно-техническую базу (здания, сооружения, оборудование), размещенную на автотранспортных и специализированных предприятиях по ремонту подвижного состава. Средства ремонта характеризуются производственной и организационной структурами. Производственная структура средств ремонта как системы авторемонтных предприятий (АРП) отражает их функции, размеры, специализацию и производственные связи с потребителями продукции и между собой. Производственная структура отдельно взятого предприятия отражает характер, функции, размеры и взаимосвязи производственно- складских подразделений. Организационная структура средств ремонта предусматривает взаимодействие предприятий и производственных подразделений в соответствии с закрепленными за ними функциями, способы оценки выполнения функций и права, обеспечивающие возможность их выполнения.

Исполнители разделяются на основных производственных и вспомогательных рабочих, инженерно-технических работников, счетно-конторский, младший обслуживающий персонал и пожар- но-сторожевую охрану.

Стратегия ремонта — это система правил, однозначно определяющих выбор решения о содержании, месте и времени выполнения ремонтных работ, либо о списании автомобиля или его составной части.

Технология ремонта — это совокупность методов изменения технического состояния автомобилей и их составных частей в процессе ремонта.

Нормативно-техническая документация содержит принципы, определения, методы и нормы, позволяющие наиболее эффективно решать задачи поддержания работоспособности подвижного состава автомобильного транспорта.

Различают две основные разновидности стратегий ремонта: по наработке, когда объем разборки изделия и дефектации его составных частей назначается единым для парка однотипных изделий в зависимости от наработки с начала эксплуатации или после капитального (среднего) ремонта, а перечень операций восстановления определяется с учетом результатов дефектации составных частей изделия;

по техническому состоянию, когда перечень операций, в том числе разборки, определяется по результатам диагностирования изделия перед ремонтом (предремонтного диагностирования), а также по данным о надежности этого изделия и однотипных изделий.

Опыт ремонта автомобилей показывает, что замена их элементов по наработке не обеспечивает высокой надежности и минимальных затрат на поддержание работоспособности подвижного состава из-за большой вариации наработок элементов до отказа. Замена по наработке в зависимости от назначенной периодичности замены может привести либо к значительному недоиспользованию ресурса элемента, либо к его внезапному отказу. Избежать этого позволяет стратегия ремонта по техническому состоянию.

В зависимости от назначения, характера и объема выполняемых работ различают текущий, средний и капитальный ремонты.

Текущий ремонт (TP) предназначен для обеспечения работоспособного состояния подвижного состава с ремонтом или заменой отдельных его агрегатов, узлов и деталей (кроме базовых), достигших предельного состояния. Текущий ремонт обеспечивает безотказную работу отремонтированных агрегатов, узлов и деталей на пробеге, не меньшем, чем до ближайшего ТО-2. Сокращение времени простоя автомобиля достигается применением агрегатного метода ремонта, при котором производится замена неисправных или требующих капитального ремонта агрегатов и узлов на исправные, взятые из оборотного фонда. Оборотный фонд составных частей автомобиля может создаваться как непосредственно на АТП, так и в обменных пунктах, при региональных центральных мастерских и ремонтных заводах.

Средний ремонт (CP) автомобилей предусматривается для случаев их эксплуатации в тяжелых дорожных условиях; проводится с периодичностью более одного года. При нем могут выполняться следующие ремонтные работы: замена двигателя, достигшего предельного состояния и требующего капитального ремонта, устранение неисправностей других агрегатов с заменой или ремонтом деталей, окраска кузова и другие работы, которые бы обеспечили восстановление исправного состояния автомобиля.

Капитальный ремонт (КР) автомобилей, агрегатов и узлов предназначен для обеспечения назначенного ресурса автомобиля и его составных частей путем восстановления их исправности и близкого к полному (не менее 80% доремонтного) восстановлению ресурса и обеспечения других нормируемых свойств. При КР заменяют или восстанавливают любые узлы и детали, включая базовые. Автомобили и агрегаты подвергают, как правило, не более чем одному капитальному ремонту. Базовой частью легкового автомобиля и автобуса является кузов, грузового автомобиля — рама. К базовым деталям агрегатов относятся: в двигателе — блок цилиндров; в коробке передач, заднем мосту, рулевом механизме — картер; в переднем мосту — балка переднего моста или поперечина независимой подвески; в кузове или кабине — корпус; в раме — продольные балки.

Централизованный КР полнокомплектных грузовых автомобилей недостаточно эффективен в связи с тем, что из-за малых производственных программ и универсального характера производства увеличиваются транспортные затраты на доставку ремонтного фонда и отремонтированной продукции, автомобили на длительное время отвлекаются из сферы эксплуатации. В связи с этим КР полнокомплектных автомобилей должен осуществляться главным образом для тех из них, которые работают в особо тяжелых дорожных условиях при интенсивной эксплуатации. В этом случае КР и CP автомобилей должен быть максимально приближен к АТП и производиться с использованием готовых агрегатах, узлов и деталей, поступающих в специализированную мастерскую в порядке кооперации с соответствующих ремонтных заводов.

Если базовая часть не нуждается в ремонте в течение назначенного срока службы автомобиля (агрегата) до списания, то КР производить не следует, а ресурс обеспечивается путем замены комплектов неисправных агрегатов и узлов на исправные за счет оборотного фонда.

По характеру постановки на ремонт различают плановый и неплановый ремонты.

Плановый ремонт — ремонт, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации.

Неплановый ремонт — ремонт, постановка на который осуществляется без предварительного назначения. Неплановый ремонт проводится с целью устранения последствий отказов.

По регламентации выполнения предусматриваются ремонты: регламентированный и по техническому состоянию.

Регламентированный ремонт — плановый ремонт, выполняемый с периодичностью и в объеме, установленными в эксплуатационной документации, независимо от технического состояния изделия в момент начала ремонта.

Ремонт по техническому состоянию — плановый ремонт, при котором контроль технического состояния выполняется с периодичностью и объемом, установленными в нормативно-техничес- кой документации, а объем и момент начала работы определяются техническим состоянием изделия.

По признаку сохранения принадлежности составных частей к ремонтируемому изделию различают необезличенный и обезличенный методы ремонта.

Необезличенный метод— метод ремонта, при котором сохраняется принадлежность восстановленных составных частей к определенному экземпляру, т. е. к тому экземпляру, к которому они принадлежали до ремонта. При этом методе сохраняется взаимная при- работанность деталей, их первоначальная взаимосвязь, благодаря чему качество ремонта оказывается, как правило, более высоким, чем при обезличенном методе. Существенные недостатки необезличенного метода ремонта заключаются в том, что при нем значительно усложняется организация ремонтных работ и неизбежно увеличивается длительность нахождения изделия в ремонте.

Обезличенный метод — метод ремонта, при котором не сохраняется принадлежность восстановленных составных частей к определенному экземпляру. Снятые с автомобилей агрегаты и узлы при этом методе заменяются заранее отремонтированными или новыми, взятыми из оборотного фонда, а неисправные агрегаты и узлы подвергаются ремонту и идут на комплектование оборотного фонда. При обезличенном методе ремонта упрощается организация ремонтных работ и значительно сокращается длительность пребывания автомобилей и их составных частей в ремонте. Экономия времени достигается за счет того, что объекты ремонта не ожидают, пока будут отремонтированы снятые с них агрегаты и узлы.

Агрегатный метод — обезличенный метод текущего ремонта, при котором неисправные агрегаты заменяются новыми или заранее отремонтированными. Замена агрегатов может выполняться после отказа изделия или по плану.