Коробка робот или автомат: Выбор коробки передач. Что лучше, механика, автомат, вариатор или робот? / Полезные статьи / Атлант М

- 09.02.2020

Выбор коробки передач. Что лучше, механика, автомат, вариатор или робот? / Полезные статьи / Атлант М

Механическую коробку передач выбрать, или автоматическую? А если автоматическую, то обычный автомат, «робот», или вариатор? Такие вопросы очень популярны в среде автолюбителей при выборе будь-то нового, будь-то подержанного автомобиля. Интернет заполнен на тему коробок передач, причем как полезной информацией, так и информационным «хламом». Отличить полезное от хлама может только профессионал в теме. Такой у него, у Интернета, недостаток. Поэтому я решил написать немножко строк про все эти механики, автоматы, роботы и вариаторы, причем, не погружаясь «в гайки», чтобы любой читатель, вне зависимости от уровня технической грамотности, смог понять, о чем идет речь, и что ему, ЛИЧНО, будет лучше.

Механическая коробка передач

Начнем с «механики». В случае механической коробки передач, под капотом имеем двигатель, «черный ящик» коробки, со всеми её валами, шестеренками, синхронизаторами и включающими муфтами.

Гидромеханическая автоматическая коробка передач, или «обычный автомат»

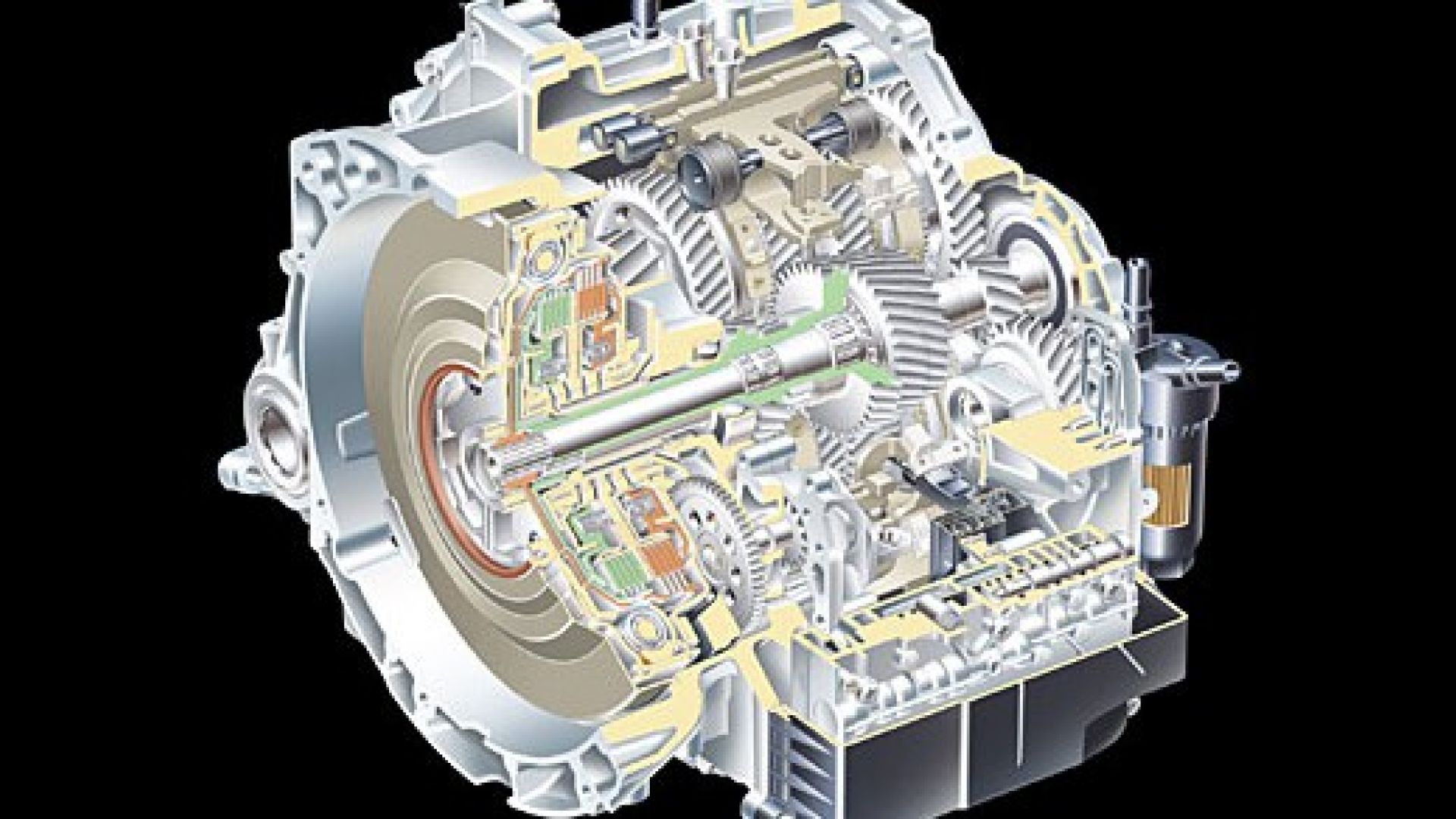

Чтобы не управлять коробкой «врукопашную», и не особо напрягаться ручками-ножками в плотном городском потоке, и придумана автоматическая коробка передач. Сначала появилась гидромеханическая АКП (автоматическая коробка передач). Для того, чтобы понять, как она работает, нужен… вентилятор (обычный, бытовой) и какая-нибудь детская вертушка-игрушка с винтом-пропеллером, похожим на вентиляторный. Включите вентилятор и поднесите к нему эту игрушку. Что произойдет? Пропеллер на игрушке тоже будет крутиться! Теперь представьте, что винт приводит в движение не электромотор вентилятора, а двигатель автомобиля. А второй винт находится на валу, уходящем в «черный ящик» с шестеренками, муфтами, и всем прочим. Оба этих винта заключены в герметичный корпус, заполненный специальной трансмиссионной жидкостью, который называется гидротрансформатором.

Сначала появилась гидромеханическая АКП (автоматическая коробка передач). Для того, чтобы понять, как она работает, нужен… вентилятор (обычный, бытовой) и какая-нибудь детская вертушка-игрушка с винтом-пропеллером, похожим на вентиляторный. Включите вентилятор и поднесите к нему эту игрушку. Что произойдет? Пропеллер на игрушке тоже будет крутиться! Теперь представьте, что винт приводит в движение не электромотор вентилятора, а двигатель автомобиля. А второй винт находится на валу, уходящем в «черный ящик» с шестеренками, муфтами, и всем прочим. Оба этих винта заключены в герметичный корпус, заполненный специальной трансмиссионной жидкостью, который называется гидротрансформатором.

Для чего эти страсти? А для того, чтобы плавно трогаться, как можно плавнее переключать передачи безо всякого сцепления «от ноги» водителя, как в «механике» между двигателем и «черным ящиком» с шестеренками. Ведь для того, чтобы тронуться, нужно плавненько соединить мотор и «черный ящик» коробки. Вот гидротрансформатор, совершенно не теряя усилий от двигателя, это и делает.

В общем, всё в гидромеханической АКП, вроде, хорошо. Сама едет, сама переключается. Водителю остается только жать педали «газа» и тормоза, да селектор «автомата» щелкать между «Паркинг», «Драйв» и «Назад». Причем работает эта штука вполне надежно. Если не изображать из себя Шумахера на АКП, и соблюдать Регламент ТО, то и не ломается.

Но недостатки есть. Главные среди них – ощутимые моменты автоматических переключений диапазонов АКП в «черном ящике» с шестеренками, и более высокое потребление горючего, в сравнении с «механикой» при одинаковых силовых агрегатах. Потребность в большем комфорте, возраставшие цены на топливо и забота об экологии стимулировали инженеров подумать на тему автоматизации ещё раз.

«Вариатор». Вариаторная АКП

Чтобы понять, до чего додумались инженеры, представьте… велосипед. Педали, две звездочки, а между ними – цепь. На заднем колесе чуть более продвинутых моделей есть несколько звездочек, чтобы можно было передачи переключать. Переключил на большую звездочку – крутить педали легче и можно ехать в крутую горку, только чаще крутить педали приходится. Скорость велосипеда при этом падает, но это плата за высокую тягу. А если ехать по ровной местности, или с горы, то включил звездочку сзади поменьше – крутишь педали реже, а скорость велосипеда растет. Теперь представьте, что на велосипеде вместо цепной передачи стоит ременная. То есть, вместо цепи – ремень, вместо звездочек — шкивы, только вместо кучи звездочек на заднем колесе – ОДИН шкив, но его диаметр может… плавно изменяться.

Представили? Вот, перед вами, вариаторная автоматическая коробка передач! Один шкив – постоянного размера, второй – переменного и его диаметр меняется по команде блока управления, подстраиваясь под условия движения. А между ними – прочнейший «ремень», представляющий собой или многозвенную цепь, или составной, из металлических пластин. Плавное изменение диаметра одного из этих шкивов приводит к тому, что моменты переключений АКП не ощущаются вовсе. Ведь их попросту нет, этих моментов переключений. J Изумительно комфортная штука в работе, этот вариатор! Но и в нем не обошлось без недостатков, существенных и помельче.

А между ними – прочнейший «ремень», представляющий собой или многозвенную цепь, или составной, из металлических пластин. Плавное изменение диаметра одного из этих шкивов приводит к тому, что моменты переключений АКП не ощущаются вовсе. Ведь их попросту нет, этих моментов переключений. J Изумительно комфортная штука в работе, этот вариатор! Но и в нем не обошлось без недостатков, существенных и помельче.

«Вариаторы» недёшевы. Также они категорически не любят пробуксовок. Из-за того, что между «черным ящиком» со шкивами и ремнем приходится ставить все тот же гидротрансформатор (трогаться-то нужно!), а также из-за механического трения в «черном ящике», потери энергии достаточно велики, расход топлива, в с сравнении с «обычной» АКП, немногим меньше. А может быть и больше. А еще приходится с программами двигателя «поколдовать», чтобы он не гудел, как троллейбус на постоянных оборотах при разгонах. Ведь ступенчатого переключения передач – нет. Поэтому инженерам опять открылся простор для изысканий.

«Роботы». Роботизированные коробки передач

Чтобы преодолеть недостатки гидромеханических и вариаторных АКП, несколько конструкторских школ обратили свое внимание на… обычную механическую коробку. А что если заменить ножной привод сцепления электроприводом, рычаг переключения передач и тяги к «черному ящику» с шестеренками электрическими исполнительными механизмами, и управлять сцеплением и переключениями с помощью электронного блока, исходя из условий движения? Конечно, легко и скоро только сказка сказывается. Над программами управления для этого блока и надежностью электропривода инженерам пришлось крепко повозиться, но

Главное достоинство большинства «роботов» — высокая топливная экономичность, для чего они, прежде всего и создавались. Ведь компьютер с совершенной программой управления никогда не ошибается, никогда не сердится, не впадает в депрессию и никогда не устает, в отличие от водителей с разным опытом, мастерством и стойкостью к физическим и моральным нагрузкам. Поэтому автомобиль с «роботом» расходует меньше топлива, чем такое же авто с любой другой коробкой, включая «механику». А ещё такой «робот» дешевле любой другой АКП в покупке, при заказе нового авто. Вот так.

Но и тут без недостатков не обходится. Как ни старались инженеры оптимизировать моменты переключений, «клевки» автомобиля носом при буйных разгонах весьма ощутимы. Такие «роботы» для экономичной и спокойной езды, а не для «шумахера». Еще они не любят пробуксовок в агрегатах сцепления. Пришлось инженерам опять поднапрячься.

«Роботы» класса DSG от Volkswagen

Представьте себе автомобиль с шестиступенчатой механической коробкой передач. Представили? Только коробка эта не совсем обычна. Точнее, совсем не обычна. Она как бы состоит из ДВУХ агрегатов, причем 1-я, 3-я и 5-я передачи связаны с двигателем через один модуль сцепления, а 2-я, 4-я и 6-я – через другой. Получается что-то вроде «два в одном». А теперь представьте, что все управление – полностью автоматическое, электронное и электрическое. Причем, когда вы разгоняетесь, например, на 2-й передаче, блок управления УЖЕ ВКЛЮЧИЛ 3-ю, и только выжидает наилучший момент чтобы сделать моментальный «клац-клац» независимыми сцеплениями, чтобы «отпустить» вторую передачу и «врубить» заранее подготовленную 3-ю. Переключения в такой АКП занимают не просто доли секунды, а миллисекунды! Водитель и пассажиры этих переключений просто не замечают, и разгон плавен, и очень быстр. Например, в DSG, которую первым в мире поставил на конвейер концерн VOLKSWAGEN, моменты переключений занимают 7 миллисекунд. Это гораздо быстрее, чем вы мигаете глазами. Поэтому никаких рывков и толчков, как у «роботов» описанных выше, нет.

Представили? Только коробка эта не совсем обычна. Точнее, совсем не обычна. Она как бы состоит из ДВУХ агрегатов, причем 1-я, 3-я и 5-я передачи связаны с двигателем через один модуль сцепления, а 2-я, 4-я и 6-я – через другой. Получается что-то вроде «два в одном». А теперь представьте, что все управление – полностью автоматическое, электронное и электрическое. Причем, когда вы разгоняетесь, например, на 2-й передаче, блок управления УЖЕ ВКЛЮЧИЛ 3-ю, и только выжидает наилучший момент чтобы сделать моментальный «клац-клац» независимыми сцеплениями, чтобы «отпустить» вторую передачу и «врубить» заранее подготовленную 3-ю. Переключения в такой АКП занимают не просто доли секунды, а миллисекунды! Водитель и пассажиры этих переключений просто не замечают, и разгон плавен, и очень быстр. Например, в DSG, которую первым в мире поставил на конвейер концерн VOLKSWAGEN, моменты переключений занимают 7 миллисекунд. Это гораздо быстрее, чем вы мигаете глазами. Поэтому никаких рывков и толчков, как у «роботов» описанных выше, нет.

ГАРАНТИЯ НА DSG 7 SPEED увеличена до 5 лет или 150 000 км пробега:

Концерн VOLKSWAGEN AG, идя на встречу пожеланиям клиентов, с целью сохранения уверенности покупателей в автомобилях концерна, осуществляет за счет завода изготовителя бесплатный ремонт или замену узлов коробки передач DSG 7 DQ 200 в срок до 5 лет или до достижения 150 000 км пробега с момента передачи автомобиля первому покупателю. При обращении владельца автомобиля к официальным дилерам с претензией по работе DSG 7 DQ 200 бесплатно будут проводиться диагностика и при необходимости бесплатный ремонт в соответствии с актуальными техническими рекомендациями концерна.

Точно так же такие «роботизированные» коробки переключаются не только «вверх», но и вниз. Блок управления коробкой внимательно «наблюдает» за действиями водителя с помощью датчиков на педалях и рулевом механизме, и заранее подготавливает наилучшую передачу для целей водителя.

Если я скажу, что такие «роботы» класса VW DSG работают блестяще, то это не будет преувеличением, причем не только с точки зрения переключений передач. Их блоки управления тоже не «устают» и не «ошибаются», поэтому потребление топлива у автомобиля с DSG, особенно в городском цикле, меньше, чем с любой другой коробкой, включая «механику».

Их блоки управления тоже не «устают» и не «ошибаются», поэтому потребление топлива у автомобиля с DSG, особенно в городском цикле, меньше, чем с любой другой коробкой, включая «механику».

Что же касается недостатков, то их мало, но они, увы, есть: Высокая стоимость и неприемлемость пробуксовок в агрегатах сцепления (впрочем, какое сцепление это любит?).

Резюме:

Как видите, однозначно сказать, что лучше, и что хуже, нельзя. Каждому свое!

|

механика» или «робот» |

Если вы активный драйвер, понимаете толк в скоростном и маневренном управлении автомобилями |

|

традиционная гидромеханическая АКП |

Если вы выбираете внедорожник, хотите комфорта в городе, но и за город выбираетесь, причем, не только на шоссе |

|

простой «робот» |

Если вы спокойный водитель, ездите по городу, выбираете малый автомобиль и экономичность для вас очень важна – то более простой «робот» вас вполне устроит |

| «Вариатор» | этот тип коробки будет хорош для поклонников предельной плавности хода |

Вот такие варианты.

С Уважением, Денис Козлов (ДОК)

Ваш эксперт в выборе и обслуживании автомобиля

Что выбрать — классический автомат или робот? — журнал За рулем

Перечисляем все плюсы и минусы роботизированных коробок и выясняем, почему от автоматов не нужно отказываться.

Материалы по теме

Роботизированная коробка передач с двумя сцеплениями часто отпугивает покупателей. Особенно когда речь идет об автомобилях с пробегом.

Главная проблема — недостаточная надежность. В этом плане роботы уступают обычной гидромеханической коробке передач. Но это не единственное «но»: многим роботизированным коробкам свойственна дерганая работа в пробках и при старте автомобиля с места. Если у коробок DSG таких пороков уже нет, то корейские или китайские роботы плавными переключениями похвастать не могут. Да и по скорости переключения они проигрывают традиционным автоматам.

Так что современная гидромеханическая коробка передач предпочтительнее почти во всем: она надежна, достаточно быстро переключает передачи и при этом обеспечивает достойный комфорт во время работы практически во всех режимах движения. Единственное, в чем традиционной гидромеханике сложно тягаться с двухдисковыми роботами, так это в экономичности. И дело не только в более высоком КПД робота, но и в том, что роботизированные коробки передач зачастую обладают меньшей массой в сравнении с гидромеханическими коробками.

Единственное, в чем традиционной гидромеханике сложно тягаться с двухдисковыми роботами, так это в экономичности. И дело не только в более высоком КПД робота, но и в том, что роботизированные коробки передач зачастую обладают меньшей массой в сравнении с гидромеханическими коробками.

Также встречаются роботы и с одним сцеплением, но от таких коробок производители отказываются. Последний пример — вазовский робот АМТ. Такая коробка не отличается быстротой переключений. Да и надежность первых роботов АМТ оставляла желать лучшего — сцепление изнашивалось очень быстро.

Три бестселлера нашего рынка с тремя типами коробок передач. Volkswagen Tiguan (слева) оснащается исключительно пресселективными роботами DSG, надежность которых сейчас сравнима с надежностью гидромеханики. В гамме Hyundai Creta (на фото в центре) классический шестиступенчатый автомат. А Lada Granta (справа) оснащается роботом АМТ с одним сцеплением.Три бестселлера нашего рынка с тремя типами коробок передач. Volkswagen Tiguan (слева) оснащается исключительно пресселективными роботами DSG, надежность которых сейчас сравнима с надежностью гидромеханики. В гамме Hyundai Creta (на фото в центре) классический шестиступенчатый автомат. А Lada Granta (справа) оснащается роботом АМТ с одним сцеплением.

Volkswagen Tiguan (слева) оснащается исключительно пресселективными роботами DSG, надежность которых сейчас сравнима с надежностью гидромеханики. В гамме Hyundai Creta (на фото в центре) классический шестиступенчатый автомат. А Lada Granta (справа) оснащается роботом АМТ с одним сцеплением.

- Вариатор? Робот? Гидромеханика? DSG? Или все же «ручка»?! Чего ждать от разных типов коробок передач и в чем преимущества (недостатки) каждой, читайте тут.

Фото: фирмы-производители

Понравилась заметка? Подпишись и будешь всегда в курсе!

За рулем на Яндекс.ДзенВариатор, робот или обычный автомат — что выбрать? — журнал За рулем

Общие соображения насчет плюсов и минусов «ручки» и автомата мы недавно высказывали. Однако тут же пообещали продолжить тему: ведь автоматы не ограничиваются одной только гидромеханикой. Разбираемся в роботах, вариаторах и прочих DSG.

Впервые столкнулся с этим типом коробки передач, взяв в середине нулевых в аренду в Италии Fiat Grande Punto с 90-сильным турбодизелем и однодисковым роботом.

На таком склоне «фиатик» подарил мне несколько седых волос.

Материалы по теме

Машина один раз настолько быстро предательски покатилась назад, что едва не повредила стену замка, стоявшего там с XIV века. Из других воспоминаний — безобразный разгон, неадекватное поведение в пробках. Редакционные Веста и Иксрей с АМТ также показали себя не с лучшей стороны во время поездок по городу. Дерганые и неприятные в управлении машины. Да и ресурс сцепления, по словам коллеги, постоянно ездящего на Весте, оказался весьма невысок.Короче, мое мнение: однодисковый робот — ни за что. Лучше танцевать джигу на педалях служебного Ларгуса с механической коробкой передач в диких московских пробках, когда десяток километров порой продираешься час, чем такие автоматы.

Робот с двумя сцеплениями

Примеры использования: некоторые модели Mercedes-Benz, BMW, Mini, Ford, большинство автомобилей концерна Volkswagen, включая Audi, Skoda, Seat.

Суть идеи состоит в том, что за четные и нечетные передачи отвечают отдельные первичные валы и, соответственно, отдельные диски сцепления. Если вы движетесь на первой передаче, то второй вал уже вращается на второй! За счет этого переключение происходит очень быстро — за миллисекунды. Человек на такую проворность неспособен. При этом никакие рывки во время смены передач практически не ощущаются. Используются как «мокрые» диски сцепления, работающие в масле, — тогда это шестиступенчатая коробка DSG 6, так и «сухие» — 7-ступенчатая DSG. Ресурс «сухих» сцеплений весьма ограничен и практически никогда не достигает 100 000 км пробега, а при агрессивной езде не превышает порой 30 000 км.

Коробка DSG с «мокрым сцеплением» для автомобилей с поперечным расположением двигателя.Коробка DSG с «мокрым сцеплением» для автомобилей с поперечным расположением двигателя.

Достоинства | Недостатки |

|

|

Мечта на протяжении первых 30–80 тысяч километров пробега.

Мечта на протяжении первых 30–80 тысяч километров пробега.Шкода с роботизированной коробкой передач DSG. Мечта на протяжении первых 30–80 тысяч километров пробега.

Личные впечатления ограничиваются поездками на автомобилях, которые нашему издательству предоставляют для испытаний российские представительства различных марок. Машины эти практически новые, с небольшими пробегами, на которых характерные проблемы двухдисковых роботов еще не успели проявиться. Все выглядит отлично: быстро, мощно, тихо — одни плюсы. Если же выбирать автомобиль для личного пользования, а пробег предстоит накатывать большой, то лучше предпочесть в качестве коробки передач традиционный гидромеханический автомат или старую добрую механику.

Вариаторы

Кайф от такой коробки состоит в том, что привычных ступенчатых переключений здесь нет в принципе! На входном и выходном валах закреплены конусообразные диски, образующие в сумме эдакий шкив с изменяемым диаметром. Валы соединяет передача — клиноременная, цепная и т. п. Смещая конусы друг относительно друга, можно плавно изменять передаточное число. Игрушка — не из дешевых. Для работы требуется особая трансмиссионная жидкость, уровень которой нужно тщательно контролировать.

п. Смещая конусы друг относительно друга, можно плавно изменять передаточное число. Игрушка — не из дешевых. Для работы требуется особая трансмиссионная жидкость, уровень которой нужно тщательно контролировать.

Разновидностей вариаторов довольно много — ниже перечислены основные.

Вариатор клиноременный

Примеры использования: Nissan Qashqai, Nissan X-Trаil, Renault Kaptur, Mitsubishi Outlander и др.

Бесступенчатые коробки передач часто устанавливают на популярные кроссоверы. Логика проста: для семейной машины более комфортной в работе коробки еще не придумали.Бесступенчатые коробки передач часто устанавливают на популярные кроссоверы. Логика проста: для семейной машины более комфортной в работе коробки еще не придумали.

Клиноременный вариатор на сегодняшний день наиболее распространенный тип бесступенчатых коробок передач. Крутящий момент транслирует металлический толкающий ремень. Торцы надетых на ленту трапециевидных элементов, соприкасаясь с конусами, приводят их во вращение. Вместе с тем применен обычный гидротрансформатор с блокировкой, как на гидромеханических автоматах. При троганье с места гидротрансформатор повышает крутящий момент двигателя вплоть до величины в четыре раза большей. Применение этого узла обеспечивает плавное начало движения при передвижении в городских пробках.

Вместе с тем применен обычный гидротрансформатор с блокировкой, как на гидромеханических автоматах. При троганье с места гидротрансформатор повышает крутящий момент двигателя вплоть до величины в четыре раза большей. Применение этого узла обеспечивает плавное начало движения при передвижении в городских пробках.

Вариатор может быть даже компактнее механической коробки передач.

Достоинства | Недостатки |

|

|

Вариатор клиноцепной

Примеры использования: Audi А6, Subaru Forester.

Устройство похоже на клиноременный вариатор, но вместо ремня в качестве передачи используется металлическая цепь, состоящая из пластин, соединенных клиновидными осями. Именно торцы этих осей и передают крутящий момент. Другое отличие состоит в том, что в коробках Audi используется пакет сцеплений и двухмассовый маховик вместо гидротрансформатора.

Именно торцы этих осей и передают крутящий момент. Другое отличие состоит в том, что в коробках Audi используется пакет сцеплений и двухмассовый маховик вместо гидротрансформатора.

Вариатор, устанавливаемый на Ауди, спроектирован под продольное расположение двигателя.

Достоинства | Недостатки |

|

|

Оба типа бесступенчатых трансмиссий в последнее время стали делать с виртуальными ступенями. Якобы это больше нравится водителям, потому что двигатель не воет на одной ноте.

Обычно вариатор быстро перегревается при езде по серьезному бездорожью. Достаточно немного побуксовать. Но есть и исключения. Например, Subaru Forester, оснащенный вариатором, способен на многое за пределами асфальта.

Например, Subaru Forester, оснащенный вариатором, способен на многое за пределами асфальта.Обычно вариатор быстро перегревается при езде по серьезному бездорожью. Достаточно немного побуксовать. Но есть и исключения. Например, Subaru Forester, оснащенный вариатором, способен на многое за пределами асфальта.

По потребительским свойствам вариатор — лучший тип коробки передач. Она обеспечивает быстрый разгон, а что до монотонного звука… Помнится, Хоттабыч удалил звук двигателей летящего самолета, а к чему это привело? Участники событий едва спаслись… На ровном шоссе при скорости автомобиля чуть за сотню обороты двигателя не достигают 2000. Торможение двигателем — есть. Лично я побаиваюсь за ресурс ремня и грею зимой даже больше не двигатель, а вариатор. А так — идеальная коробка (тьфу, не передач)!

И, да, забыл: вариаторы на склоне назад не откатываются!

Старая добрая гидромеханическая коробка передач

Примеры использования: практически весь модельный ряд корейских и американских брендов, а также относительно мощные автомобили других производителей.

Достоинства | Недостатки |

|

|

Материалы по теме

Четырехступенчатые гидромеханические коробки передач современным требованиям удовлетворяют все меньше и меньше. На разгоне и при эксплуатации в городе переключения чувствуются довольно заметно. На трассовых скоростях велик расход топлива из-за невозможности обеспечить оптимальные обороты двигателя. Даже небольшое увеличение подачи топлива приводит к переходу на третью передачу, и двигатель взвывает еще сильнее.

На разгоне и при эксплуатации в городе переключения чувствуются довольно заметно. На трассовых скоростях велик расход топлива из-за невозможности обеспечить оптимальные обороты двигателя. Даже небольшое увеличение подачи топлива приводит к переходу на третью передачу, и двигатель взвывает еще сильнее.Здесь особенно выделяется «всефранцузская» четырехступенчатая коробка передач DP0. Эту коробку и ее многочисленные реинкарнации до сих пор устанавливают на огромное число относительно маломощных автомобилей Peugeot, Citroen и Renault. Наиболее часто в нашей стране с этой коробкой сталкивались владельцы таких автомобилей, как Peugeot 307, Citroen С4, Renault Logan (со всем семейством) и Megane. Нрав коробки довольно строптивый, случаются «затыки» с переключениями. Надежность тоже не выдающаяся: редкая КП этого типа доживает до 80 тысяч км без ремонта. Причем иногда удается обойтись заменой клапанов, а порой приходится менять половину «начинки».

А вот «всеяпонский» производитель автоматов Jatco сумела сделать относительно беспроблемную «четырехступку». Одна из версий ставится даже на седанчик и хэтчбек, выпускающиеся у нас под японским брендом Datsun.

Одна из версий ставится даже на седанчик и хэтчбек, выпускающиеся у нас под японским брендом Datsun.

И все-таки для современного автомобиля с гидромеханическим автоматом число ступеней должно быть не меньше шести. Сверхпопулярные Rio и Solaris в последней генерации это полностью подтверждают. Многоступенчатые автоматы куда экономичнее, особенно при езде по трассе. На мощных бизнес-седанах, на тяжелых кроссоверах и внедорожниках альтернативы гидромеханическим трансмиссиям и вовсе нет и пока не предвидится. Скорее уж они станут гибридными, и тогда вся трансмиссия будет скомпонована совсем иначе. Но это уже другая история.

Выводы

Для тяжелых условий эксплуатации, для мощных двигателей или в ситуации, когда нравящаяся машина не выпускается с другим типом автомата, можно брать гидромеханическую коробку передач. Но с числом ступеней не меньше шести.

Вариатор хорош в составе малых и средних автомобилей (не больше, чем среднеразмерный кроссовер).

Автомобиль с роботизированной коробкой передач и двумя сцеплениями советую покупать, только если вы собираетесь ездить на нем не дольше гарантийного срока. Дальше все преимущества будут нивелированы дорогостоящим ремонтом. Автомобили с однодисковым роботом, на мой взгляд, не достигли совершенства в области удобства управления тягой и не отличаются высокой надежностью в трудных условиях.

В заключение, как обычно, жду от вас комментариев. Какой тип коробки передач вам нравится, на каком ездите и о каком мечтаете?

Фото: «За рулем» и фирмы-производители

Чем робот отличается от автомата

Современные автомобили оборудуются разными типами коробок передач и потребителю особенно при покупке своей первой машины бывает тяжело сделать правильный выбор среди этого разнообразия трансмиссий.

Поэтому в этой статье попробуем понять, чем отличается коробка автомат от робота или вариаторной трансмиссии, именно этот вопрос волнует многих будущих автовладельцев.

Отличие робота от автомата

Коробка автомат. Как вы знаете, в состав автоматической коробки передач входят два основных узла — это гидротрансформатор и редуктор. Гидротрансформатор обеспечивает плавное и безрывковое переключение передач, по сути, он работает вместо сцепления, которое есть на машинах с механической коробкой передач.

Редуктор автомата состоит из определённого набора шестерёнок и пакетов фрикционных дисков, они находятся в зацеплении и образуют несколько ступеней: 4, 5, 6 и даже 8,9.

Из-за особенностей конструкции, автоматическая коробка передач исходя от оборотов мотора и нагнетания масляного давления сама переключает ступени (скорости), без вмешательства водителя. Благодаря такому переключению скоростей, электроника используется по минимуму — такая система использовалась ранее(в полностью гидравлических АКПП, автомобилях выпущенных перимущественно до 2000 года). В современных Автоматических коробках передач, самые передовые технологии работают для повышени эффективности и увеличения комфорта владельцев автомобилей(ЭБУ АКПП И Двигателя тесно связаны между собой. Работа Коробки Передач, теперь напрамую зависит не только от оборотов двигателя, но и от сигналов полученных от педали газа или тормоза, датчиков температуры масла АКПП или охлаждающей жидкости ДВС, сигналов системы ABS. Электронные компоненты играют всё более важную роль в работе Автоматический Коробки Передач. Это позволяет максимально снизить расход топлива и выполнять переключения передач менее заметными для водителя, а при необходимости ускорения — перейти на необходимую передачу намного быстрее, чем на полностью гидравлических коробках. Но и здесь есть свои минусы: увеличение электронных компонентов влечет и большие затраты при ремонте АКПП — к примеру на современных автомобилях некоторых производителей очень часто выходит из строя электронная плата управления АКПП, замена или ремонт которой естественно увеличивает затраты на ремонт АКПП.

Работа Коробки Передач, теперь напрамую зависит не только от оборотов двигателя, но и от сигналов полученных от педали газа или тормоза, датчиков температуры масла АКПП или охлаждающей жидкости ДВС, сигналов системы ABS. Электронные компоненты играют всё более важную роль в работе Автоматический Коробки Передач. Это позволяет максимально снизить расход топлива и выполнять переключения передач менее заметными для водителя, а при необходимости ускорения — перейти на необходимую передачу намного быстрее, чем на полностью гидравлических коробках. Но и здесь есть свои минусы: увеличение электронных компонентов влечет и большие затраты при ремонте АКПП — к примеру на современных автомобилях некоторых производителей очень часто выходит из строя электронная плата управления АКПП, замена или ремонт которой естественно увеличивает затраты на ремонт АКПП.

КПП робот что это? Если сказать просто, то на механическую коробку передач поставили блок управления, который состоит из гидропривода и сервопривода (электронный узел). Вот этот блок, без вмешательства человека, заведуют сцеплением и переключением передач.

Вот этот блок, без вмешательства человека, заведуют сцеплением и переключением передач.

Принцип работы робота как у механики, только всё происходит автоматически — гидравлика с электронным управлением всё сделает сама. К роботам можно так-же отнести и современные коробки с сухим или мокрым сцеплением — (DSG у VAG группы, PowerShift у Ford, Speedshift DCT от Mercedes-Benz и многие другие)

Вариаторная коробка передач или Вариатор(CVT). Этот тип трансмисии стал широко популярен среди всех крупных автомобильных концернов как Азиатских так и Европейских. Работа Вариаторной(CVT) трансмиссии принципиально отличается от работы Автоматической или Роботизированной коробки переключения передач. В ней используется ременная(ремень состоит из секторов закрепленных специальной лентой, выполненный из металла) или цепная передача. Ремень или цепь работает между ведущим и ведомым шкивом, а изменение передаточного отношения происходит за счет увеличения или уменьшения радиуса по которому работает цепь или ремень — это можно сравнить с работой шестеренок на спортивном велосипеде: когда вы выбираете переднюю(которая непосредственно установлена на валу с педалями) шестеренку меньшего диаметра, а задняя шестерня(которая на заднем колесе велосипеда) выбрана большего диаметра, то для движения по дороге нужно большее количество оборотов передней шестеренки, но при этом усилие для вращения нужно совсем небольшое(это сравнимо с 1й передачаей на автоматической или механической коробке), и постепенно разгоняясь, можно изменять передаточное отношение меняя переднюю шестерню на больший диаметр, а заднюю на меньший — так увеличится скорость и при этом уменьшатся обороты для поддержания этой скорости. В вариаторах это произходит очень плавно, поэтому эту коробку называют безступенчатой. В вариаторных трансмиссиях присутвует и гидротрансформатор, который выполняет функцию как и в АКПП передачи крутящего момента от двигателя к трансмиссии. Но есть и исключения — в некоторых случаях вариатор устанавливается и без гидротрансформатора(в таких случаях передача крутящего момента происходит за счет шлицевого соединения — вал из вариатора вставляется в шлицы на маховике ДВС). По последним тенденциям производители Вариаторов вообще хотят отказаться от использования гидротрансформаторов, это позволит снизить потери мощьности и увеличить топливную экономичность!

В вариаторах это произходит очень плавно, поэтому эту коробку называют безступенчатой. В вариаторных трансмиссиях присутвует и гидротрансформатор, который выполняет функцию как и в АКПП передачи крутящего момента от двигателя к трансмиссии. Но есть и исключения — в некоторых случаях вариатор устанавливается и без гидротрансформатора(в таких случаях передача крутящего момента происходит за счет шлицевого соединения — вал из вариатора вставляется в шлицы на маховике ДВС). По последним тенденциям производители Вариаторов вообще хотят отказаться от использования гидротрансформаторов, это позволит снизить потери мощьности и увеличить топливную экономичность!

Плюсы и минусы автомата, робота и вариатора

Чтобы лучше понять, чем отличается автоматическая коробка передач от роботизированной, давайте рассмотрим их эксплуатационные характеристики.

1. АКПП значительно снизила нагрузку на водителя при управлении автомобилем, особенно это заметно при движении в городских условиях. Современные автоматические коробки передач (адаптивные) способны даже подстраиваться под каждого водителя, под его стиль езды. Также, автомату свойственно мягкое и незаметное переключение скоростей.

Современные автоматические коробки передач (адаптивные) способны даже подстраиваться под каждого водителя, под его стиль езды. Также, автомату свойственно мягкое и незаметное переключение скоростей.

Есть у автоматической коробки передач и минусы — это повышенный расход топлива, особенно в городе, увеличение времени разгона(отбор некоторого количества мощности ДВС для работы АКПП).

2. Робот относится к механике, значит обслуживание и ремонт будет дешевле, чем у автомата. Но это только на коробках с обычным приводом сцепления и переключением передач, а таких автомобилей всё меньше — их вытесняют с рынка современные и более эффективные двух дисковые роботы с сухим или мокрым сцеплением, а ремонт таких коробок на порядок дороже чем АКПП или Вариатора. Расход топлива у автомобиля с коробкой роботом(как классическим так и современным) приравнивается к МКПП, а в условиях города даже ниже, что не может не радовать.

Роботы передают крутящий момент от мотора к колёсам автомобиля без существенных потерь, чего не скажешь об автомате. Большой плюс роботизированной коробки в том, что она поддерживает ручное переключение скоростей, чего нет у многих автоматов.А современные роботизированные коробки имеют самые лучшие показатели по скорости переключения передач.

Большой плюс роботизированной коробки в том, что она поддерживает ручное переключение скоростей, чего нет у многих автоматов.А современные роботизированные коробки имеют самые лучшие показатели по скорости переключения передач.

Робот, вариатор, механика или автомат? Какая коробка лучше и почему

Рассказываем про плюсы и минусы трансмиссий современных автомобилей – какая коробка передач наиболее удобная и надежная в повседневной эксплуатации

Редакция

Механика в перечне современных коробок стоит особняком. Думается, что ее дни сочтены — она останется либо на совсем уж бюджетных машинах, либо, напротив… на очень дорогих! Так сказать, для куража — мол, мы настоящие спортсмены. Однако же для начала перечислим основные плюсы и минусы механических коробок передач.

Начнем с плюсов — перечисляем. Простая конструкция, дешевый ремонт, солидный ресурс, простота пуска мотора при севшей АКБ, отсутствие проблем с буксировкой машины, наличие шансов самостоятельно выбраться из грязи в раскачку… Кроме того, многие водители даже сегодня искренно говорят, что желают самостоятельно управлять автомобилем, а не доверяться каким-то автоматам. Что ж, им виднее.

Что ж, им виднее.

Теперь займемся минусами. На первом месте, конечно же, неопытные водители, для которых три педали под ногами — это перебор. Тронуться с места, тем более — в гору: мучение! На светофорах такие автомобили часто откатываются назад: малоопытные водители этого не замечают. В пробках необходимость постоянно что-то переключать способна довести кого угодно.

Как бы там ни было, проще и надежнее механики сегодня ничего нет. Но пора переходить к автоматам. Начнем с роботов.

Такие коробки можно встретить, например, на «Весте» или «Иксрее». Честно говоря, это — недоделанный автомат, в основе которого все та же механика. Однако считается, что ресурс сцепления у такой коробки выше. Из плюсов отметим надежность и простоту ремонта. Главный из минусов, на мой взгляд, это возможность убогого откатывания назад, как на механике. Кроме того, таким коробкам свойственны замедленная реакция, рывки при срабатывании, а также аварийные отключения при подъемах вследствие перегрева.

Роботы с двум сцеплениями

Такие можно встретить на «Фольксах», «Шкодах», «Фордах», «Мини» и т. п. Изюминка состоит в том, что за последующие передачи отвечают разные диски сцепления и первичные валы, а потому следующая передача практически всегда готова к подключению — на это уходят миллисекунды. Отсюда и плюсы: почти мгновенные переключения, экономичность, хорошая динамика. Из минусов — пониженная надежность, повышенная цена.

Вариаторы

По замыслу такие коробки можно считать идеальными: лучше могут быть только электромобили. Никаких привычных переключений нет вообще: конусообразные диски образуют некое подобие шкивов с переменными диаметрами. Назад машины с вариаторами не откатываются. На практике все упирается в надежность конструкции.

Клиноременные вариаторы (Mitsubishi Outlander, Nissan Qashqai) — это самый распространенный сегодня тип таких коробок. Наличие гидротрансформатора обеспечивает плавное начало движения. Такие коробки проще и дешевле привычной гидромеханики. Примерный ресурс ремня — 150 тыс. км.

Примерный ресурс ремня — 150 тыс. км.

Клиноцепные вариаторы (Audi А6, Subaru Forester) вместо ремня используют цепь. Из недостатков отмечают ограничения в передаче крутящего момента.

Из казусов вариаторов отметим… виртуальные ступени — явный шаг назад! Однако считается, что такие коробки больше нравятся водителям.

Гидромеханика

Отработанную десятилетиями конструкцию можно встретить где угодно. Чисто ступеней все время увеличивается: больше — лучше! Из достоинств отмечаем доведенную схемотехнику и возможность передачи солидных крутящих моментов. Недостатки? Уступают по кпд и плавности переключений вариаторам!

Выводы

Я голосую за гидромеханику: у нее, в общем-то, нет недостатков. Конечно, хотелось бы, чтобы число ступеней было не менее шести. В первую очередь это касается мощных автомобилей. Вариатор хорош для малых и средних автомобилей. Что касается роботов, то ничего одобряющего в их адрес говорить не хочется. Отметим разве что коробки с двумя сцеплениями — да и то при условии, что использовать машину вы собираетесь ограниченное время, не выше гарантийного срока.

blockХочу получать самые интересные статьи

Как работает роботизированная коробка передач — ДРАЙВ

Чтобы ответить на этот вопрос, придётся вспомнить устройство обычной механической коробки передач. Основу классической «механики» составляют два вала — первичный (ведущий) и вторичный (ведомый). На первичный вал через механизм сцепления передаётся крутящий момент от двигателя. Со вторичного вала преобразованный момент идёт на ведущие колёса. И на первичный, и на вторичный валы посажены шестерни, попарно находящиеся в зацеплении. Но на первичном шестерни закреплены жёстко, а на вторичном — свободно вращаются. В положении «нейтраль» все вторичные шестерни прокручиваются на валу свободно, то есть крутящий момент на колёса не поступает.

Перед включением передачи водитель выжимает сцепление, отсоединяя первичный вал от двигателя. Затем рычагом КПП через систему тяг на вторичном валу перемещаются специальные устройства — синхронизаторы. При подведении муфта синхронизатора жёстко блокирует на валу вторичную шестерню нужной передачи. После включения сцепления крутящий момент с заданным коэффициентом начинает передаваться на вторичный вал, а от него — на главную передачу и колёса. Для сокращения общей длины коробки вторичный вал часто делят на два, распределяя ведомые шестерни между ними.

Упрощённая схема работы 5-ступенчатой механической коробки передач.

Принцип действия роботизированных коробок передач абсолютно тот же. Единственное отличие в том, что смыканием/размыканием сцепления и выбором передач в «роботе» занимаются сервоприводы — актуаторы. Чаще всего это шаговый электромотор с редуктором и исполнительным механизмом. Но встречаются и гидравлические актуаторы.

Роботизированная КПП SensoDrive применяется на автомобилях марки Citroen.

Управляет актуаторами электронный блок. По команде на переключение первый сервопривод выжимает сцепление, второй перемещает синхронизаторы, включая нужную передачу. Затем первый плавно отпускает сцепление. Таким образом, педаль сцепления в салоне больше не нужна — при поступлении команды электроника всё сделает сама. В автоматическом режиме команда на смену передачи поступает от компьютера, учитывающего скорость движения, обороты двигателя, данные ESP, ABS и других систем. А в ручном — приказ на переключение отдаёт водитель при помощи селектора КПП или подрулевых лепестков.

Фирма Ricardo на примере «робота» Easytronic от модели Opel Corsa предложила заменить раздельные актуаторы для сцепления и выбора передачи одиночным электромагнитным актуатором. Благодаря этому уменьшились размеры и масса агрегата. И самое главное — механизм выбора передачи стал работать в восемь раз быстрее, а общий период разрыва потока мощности сократился до 0,35 с. Вверху — серийный Easytronic, внизу — рисунок разработки Ricardo.

Проблема «робота» — отсутствие обратной связи по сцеплению. Человек чувствует момент смыкания дисков и может переключить скорость быстро и плавно. А электроника вынуждена перестраховываться: чтобы избежать рывков и сохранить сцепление, «робот» надолго разрывает поток мощности от двигателя к колёсам во время переключения. Получаются дискомфортные провалы на разгоне. Единственный способ достичь комфорта при переключениях — сократить их время. А это, увы, означает рост цены всей конструкции.

Пионером массового использования преселективных коробок стал концерн Volkswagen, использующий DSG (S tronic у Audi) как на переднеприводных, так и на полноприводных моделях с продольно и поперечно установленными двигателями. Аббревиатура DSG (Direct Shift Gearbox — коробка прямого включения) стала нарицательным для коробок с двумя сцеплениями — хотя на самом деле это просто товарный знак.

Революционным решением стала появившаяся в начале 80-х трансмиссия с двумя сцеплениями DCT (dual clutch transmission). Рассмотрим её работу на примере 6-ступенчатой коробки DSG концерна Volkswagen. У коробки два вторичных вала с расположенными на них ведомыми шестернями и синхронизаторами — как у шестиступенчатой «механики» Гольфа. Фокус в том, что первичных валов тоже два: они вставлены друг в друга по принципу матрёшки. Каждый из валов соединяется с двигателем через отдельное многодисковое сцепление. На внешнем первичном валу закреплены шестерни второй, четвёртой и шестой передач, на внутреннем — первой, третьей, пятой и заднего хода. Допустим, автомобиль начинает разгон с места. Включается первая передача (муфта блокирует ведомую шестерню первой передачи). Замыкается первое сцепление, и крутящий момент через внутренний первичный вал передаётся на колёса. Поехали! Но одновременно с включением первой передачи умная электроника прогнозирует последующее включение второй — и блокирует её вторичную шестерню. Именно поэтому такие коробки ещё называют преселективными. Таким образом, включены две передачи сразу, но заклинивания не происходит, — ведущая шестерня второй передачи находится на внешнем валу, сцепление которого пока разомкнуто.

Состояние DSG при движении на первой передаче. Муфтами блокированы шестерни 1-й и 2-й передач.

Когда машина достаточно разгонится и компьютер решит повысить передачу, размыкается первое сцепление и одновременно замыкается второе. Крутящий момент теперь идёт через внешний первичный вал и пару второй передачи. На внутреннем валу уже выбрана третья. При замедлении те же операции происходят в обратном порядке. Переход происходит практически без разрыва потока мощности и с фантастической скоростью. Серийная коробка Гольфа переключается за восемь миллисекунд. Сравните со 150 мс на Ferrari Enzo!

Состояние DSG после переключения на 2-ю передачу. 3-я передача ожидает своей очереди.

Коробки с двойным сцеплением экономичнее и быстрее традиционных механических, а также более комфортны, чем «автоматы». Главный их недостаток — высокая цена. Вторую проблему — неспособность передавать большой крутящий момент — решили с появлением DSG фирмы Ricardo на 1000-сильном купе Bugatti Veyron. Но пока удел большинства суперкаров — «роботы». Хотя, например, коробка Ferrari 599 GTB Fiorano — не чета опелевскому Изитронику: время переключения у суперробота исчисляется десятками миллисекунд.

Роботизированная коробка AMG Speedshift, устанавливаемая на новейший SL 63 AMG, представляет собой модифицированный мерседесовский «автомат» 7G-Tronic. Только крутящий момент вместо тяжёлого и инертного гидротрансформатора передаёт одинарное многодисковое «мокрое» сцепление. Благодаря применению сложных электрогидравлических актуаторов время переключения составляет 0,1 с.

Сегодня коробки DCT есть не только у Фольксвагена, но и у компаний BMW, Ford, Mitsubishi и FIAT. Преселективные коробки признали даже инженеры Porsche, которые используют в своих машинах только проверенные технологии. Аналитики прогнозируют, что в будущем наиболее распространёнными трансмиссиями станут DCT и вариаторы. А дни третьей педали, похоже, сочтены — скоро она исчезнет даже из самых драйверских спорткаров. Человечество выбирает то, что удобнее.

«Робот» или «автомат», «ручка» или «механика»: как правильно называть коробки передач?

Вот с науки и начнём, и не с какой-нибудь, а с «Теории автоматического управления», именно она поможет нам разобраться с коробками – основы ТАУ дают студентам практически любой инженерной специальности. Нет-нет, мы вовсе не собираемся грузить читателей принципами работы регулятора Уатта и описанием пропорционально-интегрального закона как одного из принципов автоматического регулирования систем. ТАУ предлагает куда как более простые постулаты, некоторые из которых мы адаптируем для пояснения несложного, казалось бы, и ясного как день вопроса: чем отличается автомобиль с ручной коробкой от автомобиля с автоматической?

С ответом спешить не будем, а уточним, что ТАУ определяет разбивку всех систем по типу управления на следующие: «ручные», «полуавтоматические» и «автоматические». Что это означает в приложении к автомобилю? Это означает, что если водитель:

- А – сам выбирает передачу — скажем, решает, что вот сию секунду нужно перейти с третьей на вторую или с шестой на седьмую, и

- Б – сам переключает ступень с помощью механического привода, на одном конце которого – рука водителя, на другом – каретка синхронизатора…

…то коробка по критерию «тип управления» классифицируется как «ручная».

Сразу перескакиваем на третий случай – «автоматические». Простая логика подсказывает обратное: если электроника думает за водителя по полной программе, при этом

- А – выбирает ступень, то есть, сама решает, куда переключиться в данный момент – вверх или вниз, и

- Б – сама осуществляет это переключение…

…стало быть, перед нами коробка передач, которая по критерию «тип управления» классифицируется как «автомат» или «автоматическая».

Селектор коробки передач автомобиля Opel Insignia Country Tourer 2018С вариантом «полуавтоматическим» сейчас знакомы большей частью гонщики — скажем, управляющие болидами Формулы-1. За водителем в данном случае остаётся только выбор ступени: водитель даёт сигнал – замыкает контакт, а электроника, следуя этому указанию, уже производит сам процесс включения передачи с помощью сервопривода.

Из всего изложенного напрашивается простой вывод: тип коробки передач по критерию «тип управления» не подразумевает ровным счётом никаких конструктивных особенностей той части коробки, в которой трансформируется момент. Это важно, потому что одна и та же коробка, как мы покажем ниже, по критерию «тип управления» будет «автоматической», а по критерию «тип трансформации момента» — «механической». Может ли такое быть?

“Механическая” и “ручная” — это одно и то же?

Да, ещё как может! Только для начала давайте зададимся вопросом, правильно ли называть «ручные» коробки «механическими» — вроде бы, это давно вошло в обиход. Да, мы к этому привыкли, поскольку в 80-е, 90-е и первой половине 2000-х широкий потребитель практически не знал других автоматических коробок кроме гидромеханических, представляющих собой пару гидротрансформатора и планетарного редуктора.

Автоматическая коробка передач 9G-TRONIC Mercedes-BenzЗдесь оговоримся сразу: в рамках настоящего материала мы не рассматриваем эволюцию конструкции коробок. Малой серией порой выпускали такую всячину, что народ недоумевал: зачем? В любом случае, об этом мы напишем отдельную статью, там будет о чём поговорить. Произошедшая подмена «ручные — значит механические» ничего плохого не несёт, тем более, что во многом это отражало потребительскую картину автомобильного мира в три десятилетия до середины двухтысячных.

Механическая коробка передач МТ6 OpelМежду тем, слово «механический» по критерию «тип преобразования момента» означает, что крутящий момент в коробке увеличивается или уменьшается без применения пневматических, электрических или иных устройств, кроме механических. Проще говоря, крутящий момент, поступающий в коробку, меняется за счёт взаимодействия двух любых «железок». Обратите внимание, что мы говорим «железки», а не «шестерёнки»: этот критерий группировки коробок передач уже напрямую увязан с конструкцией агрегата.

Трёхвальные и двухвальные

Итак, конструкция. Начнём с «ручных» коробок, поскольку здесь есть свои особенности. В применении к ним мы часто слышим: «двухвальная» или «трёхвальная». Это очень интересный термин, который поменял значение с течением времени. Когда-то он означал количество валов, участвующих в передаче мощности на ступенях переднего хода. Сейчас он означает количество пар шестерен, через которые передаётся момент на одной передаче переднего хода. У трёхвальных коробок таких пар две: шестерни первой пары размещаются на входном и промежуточном валах, шестерни второй – на промежуточном и выходном. У двухвальных коробок такая пара одна. То есть, количество валов, физически имеющихся в коробке, здесь совершенно ни при чём.

Механическая коробка передач Mercedes-Benz GLAНапомним, что ещё задолго до появления фольксвагеновских DSG, где ведомые шестерни чётных передач размещаются на одном валу, а нечётных – на другом, ручные коробки стали делать с двумя выходными валами – просто для того, чтобы увеличение количества ступеней не влияло на увеличение длины, а проще говоря, чтобы коробку было легче разместить под капотом при поперечной компоновке силового агрегата. Само собой, ни о каком «преселективном» включении ступеней речи здесь не шло.

Трёхвальные коробки – традиционные, от них стали отказываться по мере вытеснения продольной компоновки компоновки подкапотного пространства на легковых автомобилях от А до D класса поперечной. Типичный её признак – наличие передачи с передаточным числом 1,0, когда момент передаётся без участия шестерен: минуя промежуточный вал. Передача эта – компромиссная, поскольку при расчёте это число всегда получается или больше, или меньше единицы. Со временем всё большую территорию стали отвоёвывать двухвальные коробки, которые, с одной стороны, дают меньший габарит, а с другой, инженеры, проектируя их, избавлены от необходимости вынужденного применения передачи 1,0.

«Гидро» без «механики»

Возвращаемся к группировке коробок по критерию «трансформация крутящего момента». Наличие гидравлического звена (гидротрансформатора), в котором на части режимов изменяется момент, автоматически относит коробку к типу «гидромеханических», при этом совершенно неважно, как устроена та часть коробки, которая идёт после гидротрансформатора – это может быть и планетарный редуктор, и… вариатор. Да-да, эпитет «гидромеханический» настолько прочно закрепился за классической конструкцией «автомата», состоящего из гидротрансформатора и планетарного редуктора, что по инерции ни к какой другой коробке мы его уже не применяем. А зря.

Схема передачи крутящего момента коробки передач DSG VolkswagenЭксперты Росстандарта при выдаче сертификата, позволяющего продавать новые автомобили (одобрение типа транспортного средства, ОТТС), обязательно определяют конструктивный тип трансмиссии. Скажем, для версии Nissan Qashqai с вариатором это «гидромеханическая».

Между тем, бывают и коробки передач, сконструированные на базе вариатора, которые нельзя отнести к «гидромеханическим» по той простой причине, что между двигателем и шкивами вариатора нет гидравлического узла, изменяющего момент. А что же там есть? Как правило, это два мокрых многодисковых сцепления, одно из которых отвечает за передний ход, а второе переключает поток мощности на задний. Похожая вариаторная коробка установлена, к примеру, на Lifan X70, у которого в графе «трансмиссия» одобрения типа транспортного средства указано: «механическая».

И вот тут мы подошли к важному моменту: в зависимости от критерия группировки коробок передач, вариаторная коробка без гидротрансформатора может быть одновременно и «механической», и «автоматической». «Механической» она может быть по типу трансформации крутящего момента – в её конструкции отсутствует гидротрансформатор, «автоматической» — по типу управления. А давайте зададимся вопросом: может ли вариаторная коробка быть и «механической», и «ручной»?

Селектор коробки передач автомобиля Jaguar XF Sportbrake 2018Оказывается, может! Водителю для этого понадобится рычаг с приводом, раздвигающим и сдвигающим половинки пары шкивов – ведущего и ведомого, и не более того. Надобности в этом нет никакой, поэтому такого огорода ни один автопроизводитель городить не станет, однако никаких технических препятствий к организации ручного управления вариатором нет.

“Робот” — это “автомат”?

Теперь давайте попробуем самостоятельно определить тип упомянутой коробки концерна Volkswagen, которая для автомобилей марки VW имеет аббревиатуру DSG, то есть, direct shift gearbox. С одной стороны, водитель машины с коробкой DSG не выбирает передачу и не включает её — стало быть, по типу управления, коробка «автоматическая». В конструкции коробки нет гидротрансформатора – на его месте стоят либо два сухих сцепления, либо два пакета фрикционов, работающих в масляной ванне. Стало быть, по типу трансформации крутящего момента DSG – это типичная механическая коробка, что и фиксирует ОТТС на любую из моделей концерна VW с таким агрегатом — скажем, на Skoda Octavia.

Коробка передач DSG VolkswagenУточним, что в потребительской среде российских автовладельцев такие коробки принято называть «роботами». Откуда это пошло? От бездумного перевода западных пресс-релизов и статей. Опять же, если отдельно взятый потребитель представляет себе конструкцию, которую он называет «роботизированной коробкой», то ничего плохого в этом нет, максимум, что может случиться – его не поймут, ведь слово «роботизированный» в применении к трансмиссии не несёт ровным счётом никакого типа конструкции или принципа действия коробки.

Речь может идти как о коробках типа double clutch transmission (то же, что и DSG, только общее название), так и о коробках single clutch transmission, то есть, об агрегатах с одним автоматически срабатывающим сцеплением. Такие коробки были распространены ещё некоторое время назад: например, коробку Easytronic широко применяли в Opel.

Коробка передач Easytronic OpelНаконец, «роботизированными» коробками часто называют и такие, в которых часть функций по включению передачи берёт на себя электроника. Такие агрегаты хотя и не часто, но встречались на рынке. Скажем, коробка Porsche Sportomatic, разработанная ещё в конце 60-х: у машины было две педали – газ и тормоз, при этом сцепление срабатывало автоматически, когда водитель обычным рычагом переключал каретки синхронизаторов из одного положения в другое. Все нагрузки при этом сглаживал гидротрансформатор.

В общем, давайте говорить правильно! А теперь вернёмся к вопросу, с которого мы начали статью: что же отличает автомобиль с ручной коробкой от машины с «автоматом»? Ответ прост: количество педалей. В первом случае их три, во втором – две. Собственно, это и есть главный вывод, который нужно запомнить, остальное – детали…

Опрос

Теперь, когда вы знаете, как правильно — вы будете иначе называть типы коробок передач?

Всего голосов:

Эксклюзив: Amazon выпускает машины, которые упаковывают заказы и заменяют рабочие места.

САН-ФРАНЦИСКО (Рейтер) — Amazon.com Inc развертывает машины для автоматизации работы, выполняемой тысячами ее сотрудников: упаковки заказов клиентов.

В последние годы компания начала добавлять технологию на несколько складов, которая сканирует товары, спускающиеся по конвейерной ленте, и через несколько секунд упаковывает их в коробки, изготовленные на заказ для каждого товара, сообщили Reuters два человека, работавшие над проектом.

По словам этих людей, Amazon рассматривает возможность установки двух машин на десятках других складов, удалив по крайней мере 24 роли на каждом из них.На этих объектах обычно работает более 2000 человек.

Это составит более 1300 сокращений в 55 центрах выполнения заказов в США для запасов стандартного размера. По их словам, Amazon рассчитывает окупить затраты менее чем за два года из расчета 1 миллион долларов на машину плюс операционные расходы.

План, о котором ранее не сообщалось, показывает, как Amazon добивается сокращения рабочей силы и увеличения прибыли, поскольку автоматизация самой распространенной складской задачи — сбора товара — все еще недоступна.Изменения не завершены, потому что проверка технологии перед крупным развертыванием может занять много времени.

Amazon известен своим стремлением автоматизировать как можно больше частей своего бизнеса, будь то ценообразование или транспортировка товаров на своих складах. Но компания находится в шатком положении, поскольку она рассматривает возможность замены рабочих мест, которые принесли ей субсидии и общественную добрую волю.

«Мы пилотируем эту новую технологию с целью повышения безопасности, ускорения времени доставки и повышения эффективности нашей сети», — говорится в заявлении представителя Amazon.«Мы ожидаем, что сэкономленные средства будут реинвестированы в новые услуги для клиентов, где и дальше будут создаваться новые рабочие места».

(Дэйв Кларк — старший вице-президент Amazon по международным операциям)

В прошлом месяце Amazon преуменьшила свои усилия по автоматизации, чтобы посетить пресс-центр в Балтиморе, заявив, что до полностью роботизированного будущего еще далеко. База сотрудников компании выросла и стала одной из крупнейших в Соединенных Штатах, поскольку компания открыла новые склады и повысила заработную плату, чтобы привлечь персонал в условиях ограниченного рынка труда.

По словам одного из источников, ключом к достижению цели создания более компактной рабочей силы является убыль. По словам этого человека, вместо того, чтобы увольнять сотрудников, в один прекрасный день крупнейший в мире интернет-магазин воздержится от повторного заполнения позиций по упаковке. У них высокий оборот, потому что упаковка нескольких заказов в минуту в течение 10 часов требует больших затрат. В то же время сотрудники, которые остаются в компании, могут быть обучены выполнять более технические роли.

Новые машины, известные как CartonWrap итальянской фирмы CMC Srl, упаковываются намного быстрее, чем люди.По словам источников, они производят от 600 до 700 коробок в час, что в четыре-пять раз больше, чем у упаковщика-человека. Машины требуют, чтобы один человек загружал заказы клиентов, другой — запас картона и клея, а технический специалист — время от времени устраняет замятия.

CMC от комментариев отказалась.

Хотя Amazon объявила о намерении ускорить доставку по своей программе лояльности Prime, этот последний этап автоматизации не ориентирован на скорость. «Речь идет действительно об эффективности и экономии», — сказал один из собеседников.

Включая другие машины, известные как «SmartPac», которые компания недавно внедрила для отправки почтовых отправлений в запатентованных конвертах, технологический пакет Amazon сможет автоматизировать большинство упаковщиков, работающих с людьми. По его словам, пять рядов рабочих на предприятии могут превратиться в два, дополненных двумя машинами CMC и одним SmartPac.

Компания описывает это как попытку «перепрофилировать» рабочих, сказал человек.

Невозможно узнать, где в первую очередь могут исчезнуть роли и какие стимулы, если таковые имеются, связаны с этими конкретными работами.

Но сделки по найму, которые Amazon заключает с правительствами, часто бывают щедрыми. Например, в отношении 1500 рабочих мест, о которых Amazon объявила в Алабаме в прошлом году, штат пообещал компании 48,7 миллиона долларов в течение 10 лет, сообщает министерство торговли.

ПРОБЛЕМА ВЫБОРА

Не только Amazon тестирует упаковочную технологию CMC. Компании заявили, что JD.com Inc и Shutterfly Inc. также использовали эти машины, как и Walmart Inc, по словам человека, знакомого с пилотным проектом.

Walmart начал свою деятельность 3,5 года назад и с тех пор установил машины в нескольких местах в США, сказал этот человек. Компания отказалась от комментариев.

Интерес к боксерским технологиям проливает свет на то, как гиганты электронной коммерции подходят к одной из основных проблем современной логистики: найти руку робота, которая может хватать различные предметы, не ломая их.

В каждом центре выполнения заказов Amazon нанимает бесчисленное количество сотрудников, которые выполняют одну и ту же задачу.Некоторые складывают инвентарь, другие собирают заказы клиентов, а третьи собирают эти заказы, помещают их в коробку нужного размера и склеивают.

Многие венчурные компании и университетские исследователи стремятся автоматизировать эту работу. Хотя достижения в области искусственного интеллекта повышают точность машин, все еще нет гарантии, что руки роботов могут предотвратить скольжение и поломку баночки с мармеладом или плавное переключение с подбора ластика на захват пылесоса.

Amazon протестировал технологии разных поставщиков, которые однажды могут использовать для выбора, в том числе от Soft Robotics, стартапа из Бостона, который черпал вдохновение из щупалец осьминога, чтобы сделать захваты более универсальными, сказал один человек, знакомый с экспериментами Amazon. Soft Robotics отказалась комментировать свою работу с Amazon, но сообщила, что занимается широким и постоянно меняющимся ассортиментом продуктов для нескольких крупных розничных продавцов.

Полагая, что технология схватывания еще не готова к использованию в прайм-тайм, Amazon автоматизирует решение этой проблемы при упаковке заказов клиентов.Люди по-прежнему помещают предметы на конвейер, но машины затем строят вокруг них коробки и заботятся о запечатывании и маркировке. Это экономит деньги не только за счет сокращения трудозатрат, но и за счет сокращения потерь упаковочных материалов.

Эти машины не лишены недостатков. CMC может производить только определенное количество в год. По словам двух источников, им нужен технический специалист на месте, который может устранять проблемы по мере их возникновения, а Amazon предпочла бы обойтись без этого требования. Супер-горячий клей, закрывающий коробки, может скапливаться и останавливать машину.

Другие типы автоматизации, такие как роботизированная система сборки продуктовых магазинов Ocado Group PLC, вызывают большой интерес в отрасли.

Но боксерские машины уже доказали свою полезность для Amazon. По словам источников, компания установила их на загруженных складах, находящихся на большом расстоянии от Сиэтла, Франкфурта, Милана, Амстердама, Манчестера и других мест.

Эти машины могут автоматизировать более 24 рабочих мест на предприятии, сказал один из источников.По данным консалтинговой компании MWPVL International, компания также создает в США еще около двух десятков центров выполнения для небольших и неспециализированных складских запасов, которые, возможно, созрели для таких машин.

Это всего лишь предвестник грядущей автоматизации.

«В конечном итоге цель — создать склад с отключенным светом», — сказал один из людей.

Отчетность Джеффри Дастин из Сан-Франциско; дополнительные репортажи Нандиты Бозе в Вашингтоне и Джоша Хорвица в Шанхае; редактирование Грегом Митчеллом и Эдвардом Тобином

Amazon может начать использовать роботов для упаковки ваших заказов

Несколько недель назад Amazon заявила, что пройдет не менее 10 лет, прежде чем компания запустит полностью автоматизированные склады.Но частичная автоматизация уже идет. Согласно Reuters , Amazon рассматривает возможность установки двух машин на десятках складов, которые могут заменить не менее 24 рабочих мест в каждом месте. Если Amazon развернет машины в своих 55 центрах выполнения заказов в США для складских запасов стандартного размера, это может привести к сокращению более 1300 рабочих мест.

Источникисообщили Reuters , что Amazon рассматривает машины CartonWrap от CMC Srl, которые могут создавать коробки вокруг индивидуальных заказов и добавлять печати и этикетки.Сообщается, что машины могут производить от 600 до 700 коробок в час, что в четыре-пять раз быстрее, чем у человека. А с машинами, проданными за 1 миллион долларов, Amazon сможет окупить свои расходы менее чем за два года, сообщили источники агентства Reuters .

Судя по всему, Amazon уже установила несколько машин на складах недалеко от Сиэтла, Франкфурта, Милана, Амстердама и Манчестера. Они также могут найти свой путь в почти два десятка центров выполнения заказов в США, которые Amazon готовит для небольших и неспециализированных запасов.И компания не одинока. Источники сообщили Reuters , что Walmart Inc, Shutterfly Inc и JD.com Inc также используют упаковочные машины CMC.

Это рассматривается как способ повысить автоматизацию, в то время как розничные торговцы ждут робототехники, которая сможет аккуратно поднимать и сортировать товары. Хотя эти машины могут заменить людей, а не увольнять рабочих, Amazon может просто перестать заполнять должности по упаковке, когда они станут доступными. У них высокая текучесть кадров, что, возможно, неудивительно, учитывая условия работы, указанные на складах компании.В заявлении для Engadget представитель Amazon сказал: «Мы тестируем эту новую технологию с целью повышения безопасности, ускорения времени доставки и повышения эффективности нашей сети». Таким образом, хотя это один из наглядных примеров того, как автоматизация может сократить количество рабочих мест на складе, она также может избавить рабочих от этих опасных ролей.

Обновление 13.05.19 18:50 по восточному времени: В заявлении для Engadget представитель Amazon сказал: «Мы тестируем эту новую технологию с целью повышения безопасности, ускорения времени доставки и повышения эффективности нашей сети. .Мы ожидаем, что сэкономленные средства будут реинвестированы в новые услуги для клиентов, где и дальше будут создаваться новые рабочие места ».

Видео

Ведущий: Терренс О’Брайен

Сценарий: Терренс О’Брайен

Редактор сценария: Дана Уоллман

Редактор: Кайл Маак

Продюсер и камера: Майкл Моррис

Все продукты, рекомендованные Engadget, выбраны наша редакционная группа, независимая от нашей материнской компании. Некоторые из наших историй содержат партнерские ссылки.Если вы покупаете что-то по одной из этих ссылок, мы можем получать партнерскую комиссию.

Boston Dynamics представляет Stretch: нового робота, предназначенного для перемещения ящиков на складах

Boston Dynamics наиболее известна своей роботизированной собакой Spot, машиной, предназначенной для работы в различных средах, от морских нефтяных вышек до глубоких подземных шахт. Но в последние годы компания все больше внимания уделяет логистике, и сегодня она представляет нового робота, предназначенного только для одного применения: перемещение ящиков на складах.

Робот называется Stretch и выглядит относительно скучно для творения Boston Dynamics. Он не создан по образцу людей или животных, а нацелен на то, чтобы быть максимально практичным. Он имеет квадратную мобильную базу, содержащую набор колес, «мачту восприятия» с камерами и другими датчиками, а также огромную роботизированную руку с семью степенями свободы и набор присосок на конце, который может захватывать и перемещать ящики до 23 килограммы (50 фунтов) в весе.

Что связывает Stretch с другими машинами Boston Dynamics, так это мобильность.Обычно, когда оборудование для автоматизации устанавливается на складах, система крепится болтами в одном месте с моделированием рабочего процесса вокруг этого. Stretch, для сравнения, разработан для того, чтобы скользить в любое существующее рабочее место, где он может быть полезен при загрузке или разгрузке товаров.

«Все зависит от того, в чем проблема дня».

«Вот что замечательно в этой системе: она может обеспечить автоматизацию сред, в которых нет инфраструктуры автоматизации», — сказал The Verge вице-президент Boston Dynamics по развитию бизнеса Майкл Перри.«Вы можете воспользоваться этой возможностью, и вы можете переместить ее в кузов грузовика, вы можете переместить ее в проходы, вы можете переместить ее рядом с вашими конвейерами. Все зависит от того, в чем проблема сегодняшнего дня ».

Stretch может работать от батарей в течение восьми часов за раз или переключаться на привязанное питание. Изображение: Boston DynamicsЭто позволит Boston Dynamics ориентироваться на клиентов, которые в противном случае избегали бы автоматизации, поскольку ее интеграция слишком дорога или требует много времени, — говорит Перри.Около 80 процентов складов в мире не имеют оборудования для автоматизации, что дает компании значительный доступный рынок. Но у Stretch пока нет ценника, и вполне возможно, что для предприятий с низкой рентабельностью робот не стоит хлопот, независимо от того, насколько он мобильный.

Boston Dynamics проявляет интерес к логистике с 2019 года, когда она приобрела Kinema Systems, компанию, которая производит программное обеспечение машинного зрения для роботов на складах. Затем он разработал колесного робота под названием Ручка, который мог перемещать ящики с помощью роботизированной руки, балансируя себя с помощью огромного качающегося противовеса, такого как хвост.

Перри говорит, что Handle имеет «подходящую площадь и зону действия» для складских помещений, но не может работать достаточно быстро. Рука робота прикреплена непосредственно к его основному корпусу, что означает, что вся машина должна перемещаться с каждым грузом. Для сравнения, рука Stretch свободно поворачивается благодаря некоторым умным (и запатентованным) противовесам, спрятанным внутри его квадратного основания.

«Это действительно секретный соус», — говорит Перри. «Эта основа способна выдерживать инерционную силу руки, а также коробку, раскачивающуюся под большим весом, без необходимости полагаться на стальную пластину весом в несколько тысяч килограммов, прикрученную к полу.”

Вакуумные захваты Stretch означают, что они могут работать только с коробками с плоскими поверхностями, что ограничивает их полезность на определенных складах. Изображение: Boston Dynamics ПроисхождениеStretch можно проследить до двуногого робота Atlas от Boston Dynamics, который так плавно балансирует свой вес, что может бегать, прыгать, сальто и т. Д. «Атлас, поднимающий коробку, — это не просто вытягивание рук и их перемещение, а координация бедер, ног и туловища», — говорит Перри.«Многое из того же дизайнерского мышления вошло в Stretch».

В результате Boston Dynamics утверждает, что Stretch может перемещать до 800 ящиков в час, что сопоставимо с производительностью человека-сотрудника. Аккумуляторы большой емкости означают, что Stretch может работать в течение восьми часов подряд, прежде чем потребуется подзарядка.

Однако к такой пропускной способности следует относиться скептически. Заставить роботов работать на складах невероятно сложно из-за огромного разнообразия этих пространств.Рабочие процессы могут меняться каждый день по мере того, как приходят и уходят разные товары, и часто ценится гибкость. Неспособность машин справиться с этими проблемами до сих пор привела к динамике автоматизации по принципу «все или ничего». Вы либо переделываете весь склад, чтобы он был достаточно регулярным, чтобы его могли понять машины, либо вы остаетесь с людьми, хозяевами неизвестного.

Boston Dynamics заявляет, что Stretch сможет преодолеть этот разрыв. Компания заявляет, что роботом может управлять любой человек, прошедший всего несколько часов обучения, и что его мобильная база означает, что он может размещаться в пространствах, предназначенных для людей.Это будет работать? Мы узнаем об этом только тогда, когда Stretch возьмется за дело. Boston Dynamics заявляет, что в настоящее время ищет заказчиков для пилотного тестирования Stretch и планирует коммерческое внедрение в 2022 году.

Внутри склада Amazon, где люди и машины становятся единым целым

Суть в следующем: мы, люди, должны адаптироваться к машинам в той же мере, в какой машины должны адаптироваться к нам. От этого зависит наша карьера.

Amazon запускает моделирование, чтобы выяснить, как обеспечить удобство работы своих сотрудников при загрузке роботов пакетами.Это включает в себя диапазон их движения с точки зрения эргономики и безопасности. Или такие вопросы, как лучше всего человеку схватить посылку, отсканировать ее, поместить и дотянуться, чтобы нажать кнопку, отправляющую робота в путь. «Есть искусство сделать так, чтобы между тем, что делает робот, и тем, что делают люди, было безупречно, — говорит Брэд Портер, вице-президент по робототехнике Amazon.

Это своего рода динамическая среда, которая идеально подходит для разработки следующей итерации системы Amazon.Компания работает над новым модульным роботом под названием Xanthus с различными приспособлениями, например, для удержания контейнеров вместо использования конвейерной ленты. Эта машина в некотором смысле устранит разрыв между центрами выполнения заказов, где люди вручную загружают продукты в коробки, и центрами сортировки, где они в основном работают с собранными коробками.

Новый модульный робот Xanthus от Amazon может быть оснащен дополнительными приспособлениями, позволяющими перевозить различные виды грузов.

Amazon«Вы можете увидеть, как в сочетании с, возможно, добавлением сенсорной платформы, у вас может быть автономный привод, который ездит с сумками», — говорит Портер.Но вы также можете взять те же самые тонкие салазки, заменить транспортировочную тележку на верхнюю часть конвейера и развернуть ее в сортировочном центре.

В этом заключается огромное преимущество Amazon: у нее есть средства и талант, чтобы разрабатывать роботов собственными силами, адаптируя каждого для решения проблем, характерных для Amazon. Другие склады начинают превращаться в роботизированные, но они работают с машинами других компаний. Например, Boston Dynamics — производитель гипнотически впечатляющих SpotMini и Atlas — скоро предложит робота для подъема ящиков под названием Handle.Но это универсальная машина, разработанная не исключительно для одного клиента.

Amazon, с другой стороны, может выполнять итерацию робота, пока он не будет идеально адаптирован для конкретной задачи. «Они создают это для себя, и они строят его для своей среды и обстоятельств», — говорит Джон Сантагейт, директор по исследованиям сервисной робототехники в IDC, которая проводит исследования рынка. «Трудно создать какой-то один продукт, который подходит для всех».

И каждый рабочий, которого они нанимают для работы с машинами, делает то, что ни один человек никогда раньше не делал — работники более низкого уровня на этом предприятии получили повышение, чтобы помогать наблюдать за огромной системой, вращающейся вокруг них, а также за людьми в непосредственной близости. интегрирован с ним.«Полностью автоматизированный или высокоавтоматизированный центр выполнения заказов — это не та Полярная звезда, которую мы пытаемся поразить, — говорит Портер. «Видим ли мы дополнительные уровни автоматизации на все более высоких уровнях? Да, я думаю, это будет расти по мере увеличения возможностей наших систем ».

Но вот большой вопрос. Обязан ли этот вид автоматизации полностью заменить человеческие рабочие места или заменить частей этих рабочих мест? «Большинство исследований показывают, что автоматизация движется в направлении вытеснения навыков, а не рабочих мест», — говорит Р.Дэвид Эдельман, бывший специальный помощник президента Обамы по цифровой экономике, а теперь директор проекта Массачусетского технологического института по технологиям, экономике и национальной безопасности. «Это говорит о том, что с помощью Amazon эти люди могут быть перепрофилированы или использовать другие навыки, которые у них уже есть на той же должности».

В наши дни отрасли, в которых не хватает человеческого труда , нуждаются в автоматизации , чтобы выжить. Потребители по-прежнему хотят свежих продуктов, но фермы Калифорнии сталкиваются с 20-процентной нехваткой рабочей силы и все чаще обращаются к сельскохозяйственной робототехнике.Бизнес Amazon процветает, но в Америке исторически низкий уровень безработицы, поэтому у рабочих есть много вариантов работы. «Спрос на эту компанию растет, но наличие ресурсов для удовлетворения этого спроса не обязательно увеличивается», — говорит Сантагейт. «На самом деле он, вероятно, сокращается». Роботы заполняют пустоту.

Universal Robots — Продукция

УНИВЕРСАЛЬНЫЕ РОБОТЫ + ПРОГРАММА РАЗРАБОТЧИКА — УСЛОВИЯ ИСПОЛЬЗОВАНИЯ

Пожалуйста, внимательно прочтите следующие условия использования, прежде чем ставить галочку в поле «Зарегистрироваться», чтобы подтвердить свое согласие.

1. Назначение и сфера применения

1.1 Программа для разработчиков UR + («Программа») — это онлайн-форум для разработчиков, предлагаемый Universal Robots A / S, компанией, зарегистрированной в Дании, зарегистрированный адрес: Energivej 25, 5260 Odense S, Дания под номером компании 29138060 («Universal Роботы ») вам как физическому или юридическому лицу (« Разработчик »).

1.2 Настоящие условия использования создают договор между Разработчиком и Universal Robots («Соглашение»). Нажимая «Зарегистрироваться», Разработчик подтверждает свое понимание и принятие Соглашения.