Техническое обслуживание подвески автомобиля: Техническое обслуживание ходовой части автомобиля – Техническое обслуживание (ТО) ходовой части автомобиля

- 07.08.2020

Что входит в техническое обслуживание подвески автомобиля?

Больше скорость! Меньше ям! Больше хлопот слесарям!Дороги у нас неровные и для того чтобы водитель не чувствовал все ямы и неровности на проезжей части, на автомобиле есть такой элемент – как подвеска. Ремонтировать ее одновременно и сложно и просто. Сложность заключается в том, что болты очень трудно откручиваются, а простота – все на виду. Очень важно своевременно проводить техническое обслуживание подвески автомобиля для комфортной езды, а не так что бы ехать и слушать различные стуки.

Ну а сначала, давайте разберемся какие виды подвесок бывают:

Виды подвесок

Подвески бывают двух видов зависимая и независимая. Отличие в том, как подвеска реагирует на неровности дороги.

Зависимая подвеска

Зависимая подвеска воспринимает неровность двумя колесами, несмотря на то, что попало в яму только одно колесо

Независимая подвеска

Независимая воспринимает неровность только одним колесом.

Техническое обслуживание подвески легкового автомобиля

Так как мне ближе легковые автомобили давайте разберем техническое обслуживание подвески именно легкового автомобиля именно легковых автомобилей.

Давайте разберем состав подвески и сразу разберемся, как следить за техническим обслуживанием каждого элемента.

1.Рессоры

Рессора задней подвескиОсновные дефекты рессор: потеря радиуса кривизны и упругости, сдвиг листов (при разрыве центрального болта), поломка, трещины, износ листов, поломка стяжных хомутов, износ втулок. Хотя конечно сейчас рессоры на легковом автомобиле встречаются не часто, но на некоторых моделях можно встретить.

Почему такое случается это — перегруз машины, быстрая езда на высокой скорости по неровной дороге и длительные стоянки с грузом

Поэтому техническое обслуживание рессор включает в себя

– осмотр на обнаружение трещин, поломок рессорных листов, разрушение резиновых элементов

– Подтяжку креплений деталей рессорной подвески

-смазка

2. Пружина

Каждая пружина подвески автомобиля уменьшает воздействие плохих дорог на машину.

Основной дефект пружин – это поломка, поэтому осматриваем их на предмет трещин и сломанных витков.

Так же пружины могут просесть при длительной эксплуатации.

3.Амортизатор

Что может случиться с амортизатором? Это отсутствие масла, отсутствие газа в амортизаторе , искривление штоков или их поломка, разрушение сайлентблоков.

Поэтому техническое обслуживание амортизаторов включает в себя – это осмотр на предмет подтекания, наличие трещин или разрывов на втулках амортизатора.

4.Стабилизатор поперечной устойчивости

Если сломается стойка стабилизатора поперечной устойчивости, то машина будет «плохо» вести себя на дороге, а именно при прохождении поворота машину будет сильно крениться и может опрокинуться.

Техническое обслуживание стабилизатора заключается в том, то его нужно взять и потрясти. Наличие какого либо люфта недопустимо. Так же визуально осматриваем резиновые элементы стабилизатора

Не пишу как устранять те неисправности, которые Вы нашли при техническом обслуживании подвески, как правило просто меняют неисправный элемент. Об этом будут статьи в дальнейшем.

Эксплуатация и обслуживание подвески авто. Статьи компании «Автотехцентр»

Подвеска автомобиля принимает на себя удары и вибрацию при движении, что оказывает на все узлы подвески и ходовой части сильнейшее воздействие. Со временем те или иные части подвески подлежат замене по причине износа, что неизбежно в процессе эксплуатации машины.

В то же время есть некоторые способы увеличить ресурс элементов подвески и ходовой авто, насколько это возможно отодвинуть момент замены запасных частей. Эти способы относятся к управлению автомобилем, и позволяют эксплуатировать подвеску более бережно.

Колеса

Начнем с колес. Каждый водитель должен следить за состоянием колес автомобиля. Требования к колесам: одинаковый рисунок протектора на одной оси, колеса должны быть отбалансированы, давление у колес на одной оси должно быть одинаковым.

В случае несоблюдения хотя бы одного из этих требований при движении, особенно на высокой скорости, возникает эффект перекоса, асимметрии, создается непропорциональная нагрузка на подвеску, что усиливает износ ее элементов многократно.

Не забываейте время от времени выполнять на СТО проверку и регулировку углов развала и схождения колес. Делать такую регулировку («сход-развал») необходимо в следующих случаях: после ремонта подвески, ходовой, рулевого управления, после замены дисков или шин, при обнаружении признаков нарушения углов развала и схождения (неравномерный износ резины, уход автомобиля в сторону, ухудшение управляемости). Если в течении долгого времени Вас ничего не побуждает проверять сход-развал, то лучше проверять его через каждые 40-50 тыс. километров пробега.

Техническое состояние подвески

Диагностику технического состояние подвески и ходовой части автомобилей требуется выполнять регулярно. Как и в случае с колесами, какой либо люфт вызывает цепной эффект – создаваемая вибрация воздействует на соседние узлы подвески машины, оказывая разрушительное воздействие. Не забывайте время от времени проводить диагностику подвески, даже если Вас ничего не беспокоит. Изношенные детали лучше сразу заменить.

Обычно при диагностике подвески проводятся следующие работы:

– Осмотр амортизаторов, пружин, рычагов, сайлентблоков, подшипников;

– Проверка люфта в шаровых опорах, рулевых наконечниках, ШРУСах;

– Определение уровня износа тормозных колодок, дисков, барабанов;

– Отсутствие течи в тормозной системе;

– Осмотр рулевых тяг, рулевых реек.

Особенно важно проверять техническое состояние подвески автомобиля перед дальними поездками. Если Вы хотите сэкономить на диагностике подвески, ищите автосервисы, в которых она проводится бесплатно. У нас, например, диагностика подвески бесплатна при замене масла, а также в случае ремонта у нас. Некоторые простые вещи можно проверить и починить самостоятельно при помощи домкрата, имея необходимые для этого навыки, но при серъезном ремонте без подъемника не обойтись.

Движение

При проезде по плохой дороге, подвеска автомобиля испытывает сильнейшие нагрузки, поэтому общей рекомендацией по проезду по такой дороге является снижение скорости.

Если Вы двигаетесь по относительно ровной дороге, и приближаетесь к небольшому участку с ямами, кочками, рельсами, и т. п., то для проезда такого участка, наряду со сбросом скорости, мы рекомендуем перейти на нейтральную передачу или выжать сцепление (для машин с МКПП). Это позволит избежать передачи ударного воздействия с подвески на трансмиссию. Для машин с АКПП такие участки лучше проезжать, существенно снизив скорость, так как вибрация воздействует на трансмиссию автомобиля с АКПП сильнее по причине конструктивных особенностей.

Если Вы двигаетесь по дороге очень быстро, и впереди внезапно возникает яма, открытый люк, и т. п. то достаточно сбросить скорость Вы можете не успеть. Одним из приемов вождения, который можно применить в данной ситуации, является резкое торможение прямо перед неровностью, а затем отпускание тормоза, что надо суметь сделать непосредственно перед проездом неровности. При правильно выполненных действиях в момент начала торможения машина наклонится на переднюю ось, а после отпускания педали тормоза передняя ось приподнимется над дорогой за счет инерции. Быстро повернув руль при отпускании тормоза можно провести переднее колесо автомобиля над люком, не провалившись в него. При этом необходимо хорошо контролировать зеркала: экстренное торможение не должно создавать помехи для других участников дорожного движения. Конечно же, это очень частный случай, и такой прием требует хороших навыков вождения.

Заключение

Несмотря на бережное отношение к подвески автомобиля при управлении им, износ подвески можно предотвратить разве только не пользуясь машиной. Помните, должное техническое обслуживание подвески является залогом безопасности, жизни, и здоровья Вас, и Ваших пассажиров.

Техническое обслуживание подвески легкового автомобиля — AVTOkapitan

Какие типы подвесок обслуживаем

Ограничений по конструкции подвески для нас не существует. Работаем с отечественной классикой, внедорожниками, паркетниками и импортными суперкарами. Выполним детальную диагностику и определим перечень работ, которые необходимы для поддержания работоспособности подвески любого типа. У нас работают мастера, специализирующиеся на отдельных видах систем. Обслуживаем зависимые, независимые, полузависимые подвески.

Знаем слабые стороны пневматических, гидравлических, пневмогидравлических, рессорных систем. Работаем и с самыми современными модификациями активных и адаптивных подвесок. Возьмем на обслуживание и машины, укомплектованные торсионными моделями ходовки.

Работаем исключительно в соответствии с картами технического обслуживания автопроизводителей, используем оригинальные комплектующие и расходники (по вашему желанию подберем аналоги). Поэтому даем официальную гарантию на все выполненные работы и установленные (восстановленные) запчасти, руководствуясь гарантийными обязательствами.

Периодичность ТО и когда потребуется внеплановое обслуживание

У каждого производителя свои рекомендации по периодичности обслуживания машины. Но, если брать во внимание средние данные, то считается, что в условиях сервиса ТО следует проводить каждые 15 тысяч километров пробега, но не реже 1 раза в год. Но это не значит, что после одного посещения СТО можно совсем не обращать внимания на состояние подвески. Наши дороги не позволят расслабиться. Поэтому возьмите за основу следующие рекомендации по обслуживанию отдельных узлов и всей подвески в целом:

- Ежедневное ТО. Конечно, приезжать к нам в сервис каждое утро не стоит. Но что помешает вам провести его самостоятельно. Тем более что никаких сложных действий выполнять не потребуется, достаточно заглянуть под машину. Просто посмотрите, нет ли потеков масла на амортизаторах, не видно ли порванных пыльников или изогнутых рычагов. Качните крыло машины, убедитесь, что не идет в раскачку, а амортизаторы работают как положено. Обратите внимание на колеса, убедитесь в том, что резину не ест с одного бока. Простая внимательность поможет решить любые проблемы с подвеской еще на ранней стадии. Поэтому обращайте внимание на стуки, скрипы, изменение поведения машины при движении в разных режимах. Поверьте, вовремя заменить пару сайлентблоков или стойки гораздо дешевле по сравнению с переборкой всей подвески.

- Если вы приобрели подержанную машину, не верьте предыдущему владельцу на слово. Конечно, лучше всего проверить подвеску еще до заключения договора купли-продажи. Но обычно техническое обслуживание ложится на плечи уже нового владельца. Поэтому в первый месяц после покупки пройдите дополнительное ТО, это позволит устранить скрытые на первый взгляд дефекты с наименьшими расходами. Да и ездить после посещения сервиса вы сможете совершенно спокойно, не рискуя остаться без колес.

- Планируя длительную поездку, обязательно убедитесь в исправности всех элементов системы подвески машины. Особенно, если после прохождения планового техобслуживания прошло несколько месяцев. Это застрахует вас от проблем на большом расстоянии от дома.

- Кроме того, рекомендуем пройти и обязательное сезонное техническое обслуживание. Эксплуатация в зимний и летний периоды существенно отличается. Поэтому, чтобы быть уверенным в управляемости при изменившихся условиях, проверьте состояние всех элементов подвески и убедитесь в работоспособности каждого узла.

Придерживаясь такого плана проведения технического обслуживания ходовой части машины, вы всегда будете знать реальное состояние подвески авто. Это позволит существенно снизить вероятность поломок в дороге, следовательно, избавит от необходимости проведения дорогостоящего экстренного ремонта.

Кстати, если в пути вы попали в яму, совершили наезд на крупногабаритное препятствие, после чего поведение машины изменилось или появились посторонние шумы, обязательно запишитесь на диагностику и обслуживание, если не к нам, то хоть куда-нибудь. Серьезная неисправность подвески может круто повернуть вашу и другие жизни…

Что проверяем

В комплекс работ по техническому обслуживанию элементов подвески входит обширный перечень работ. Предлагаем не ограничиваться полумерами, а пройти ТО в полном объеме. В этом случае проведем следующие мероприятия:

- Визуальный осмотр элементов системы подвески. Поднимем машину, очистим днище и детали ходовки от грязи и пыли, проверим состояние всех конструктивных элементов. На этом этапе особое внимание уделяем состоянию пыльников, сайлентблоков, повреждения которых легко можно заметить даже невооруженным взглядом. Контролируем герметичность амортизаторов, на которых будут хорошо видны следы потеков, целостность пружин. Отрегулируем ступичные подшипники при наличии люфта, проверим надежность крепления рычагов и других конструктивных элементов. Любые обнаруженные неисправности, для устранения которых потребуется замена, занесем в акт дефектовки.

- Большинство неисправностей и износ основных элементов сложно определить визуально. Поэтому комплексное техническое обслуживание невозможно без диагностики в стендовых условиях. Только при проверке работоспособности узлов в условиях, приближенных к боевым, можно получить исчерпывающие данные о состоянии подвески. Поэтому на следующем этапе проведем комплексное обследование и проверку на вибростенде. Такая своеобразная поездка на «трясучке» позволяет с вероятностью в 90% определить все имеющиеся люфты, проверить работоспособность стоек, определить причины увода машины в бок при движении, узнать с чем связаны появление ненормированных кренов. Используемое нами стендовое оборудование дает возможность выявить даже малейшие дефекты еще на ранних стадиях. Следовательно, необходимый ремонт можно будет выполнить гораздо быстрей и дешевле.

- Отдельно проверяем исправность и корректность работы систем управления активной или адаптивной подвески. Проведем диагностику контрольных датчиков и исполнительных устройств, отвечающих за изменение режимов работы подвески. Убедимся в исправности переключающих механизмов, проверим ЭБУ на наличие ошибок, при необходимости внесем коррективы в настройки и ПО (перепрошьем).

По результатам комплексной диагностики будет составлена детальная дефектовка, на основании которых и будет определен перечень регулировочных и ремонтных работ, необходимых для поддержания элементов подвески в исправном рабочем состоянии. Отрегулируем, смажем, подтянем крепежные элементы. Исправим геометрию рычагов, подрамников, стабилизаторов (при технической возможности). Заменим изношенные резинотехнические элементы, установим новые детали, ремонт и восстановление которых нерентабельно или невозможно. На завершающей стадии отрегулируем развал-схождение.

В результате комплексного технического обслуживания вы получите автомобиль с исправной системой подвески, способной выдержать даже критические режимы эксплуатации. По статистике регулярное прохождение обслуживания в сервисных условиях повышает рабочий ресурс отдельных элементов ходовки на 20–25%. Например, рычаги вам придется менять не через 70–100 тысяч пробега, а уже через 100–125. Оцените получаемую при этом экономию. Да и банальная резина прослужит вам при таком раскладе в 1,5–2 раза дольше.

К чему может привести отказ от планово-предупредительного обслуживания

Самая небольшая неприятность — придется забыть о комфорте. Стуки, скрипы, жесткие удары на малейших ямах, увеличившиеся крены при поворотах. И это еще далеко не все последствия. Согласитесь, сэкономить на очередном обслуживании и ездить после этого практически в консервной банке с болтами — не лучший выход, тем более что одним комфортом дело не ограничивается.

Согласно статистическим данным, неисправности подвески автомобиля становятся причиной 30% аварий, произошедших из-за неудовлетворительного технического состояния автомобиля. То есть речь идет уже о собственной безопасности. А экономить на этом не стоит, тем более что экономия будет фиктивной. Почему? — Все очень просто. Смотрите, вы пропустили очередную диагностику, и ситуация начинает развиваться следующим образом:

- Неисправный сайлентблок повлечет за собой нарушение жесткости крепления рычагов и других элементов подвески. В результате получаем нестабильную конструкцию, поведение которой в дорожных условиях непредсказуемо. Становится невозможной точная регулировка угла установки колес (развал/схождение), увеличивается степень износа резины, которую придется заменить на полгода-год раньше. Появление люфтов станет причиной разрушения посадочных гнезд шарниров, рычагов, подрамника. Появляется необходимость замены целых конструктивных элементов. А это уже совершенно другая по объему работа, совсем иная сумма расходов.

- Пришедший в негодность амортизатор становится причиной возникновения критических ударных нагрузок на кузов автомобиля. Вырванные уши крепления, скорый износ сайлентблоков и шарниров, деформация кузовных несущих элементов, активизация коррозионных процессов на поврежденных участках. Год поездок с такими неисправностями, и серьезные затраты на полноценный кузовной ремонт гарантированы.

И такой список возможных последствий можно составить для каждого элемента подвески. В этой системе нет малозначащих деталей. По сути, именно для ходовки справедлива фраза: «Хороший стук наружу не вылезет». А если вылезет, то отделаться суммой, в которую обходится стандартное техобслуживание, уже не получится. Расходы будут на порядок больше.

Что дает своевременное техническое обслуживание подвески

Посещая сервис хотя бы один или два в год для технического обслуживания подвески, вы решаете ряд важных задач. А именно:

- Обеспечиваете себе комфортные условия в поездках даже на дальние расстояния.

- Страхуете себя от аварийных ситуаций и поломок в дороге.

- Сокращаете среднюю стоимость ремонтных работ. Поддерживать автомобиль в исправном состоянии гораздо дешевле полноценного ремонта или восстановления ходовой системы.

То есть, своевременно пройденное ТО гарантирует вам комфорт, безопасность и существенную экономию денежных знаков.

Особенности обслуживания различных типов подвесок

Помимо стандартных работ, входящих в обслуживание подвески автомобиля, существуют отдельные мероприятия, которые характерны для определенного типа систем. Наши мастера знают нюансы всех существующих конструктивных решений, которые применяются на импортных и отечественных авто. Поэтому, независимости от типа подвески, перечень работ при техническом обслуживании может несколько отличаться. Но в любом случае гарантируем выполнение всего комплекса работ, необходимых для детальной диагностики и поддержания ходовой части машины в исправном состоянии.

ТО адаптивной подвески

Наиболее комфортная подвеска, способная автоматически менять жесткость и другие параметры в зависимости от дорожных условий. Но сложность конструкции и наличие систем электронного управления существенно сказывается на надежности всей конструкции в целом. Поэтому периодичность технического обслуживания адаптивной подвески должна быть повышена. Рекомендуем обращаться в сервис после пробега каждые 10 тысяч километров.

- Основное внимание уделяем состоянию узлов с изменяемыми параметрами. Амортизаторы и стойки, которые могут быть пневматическими, гидропневматическими, гидравлическими, стабилизаторы поперечной устойчивости — проверяем работоспособность и настраиваем эти элементы при помощи спецоборудования (сканеров).

- Отдельно занимаемся электромеханическими и электронными системами, устройствами управления адаптивной подвеской. Проверим исправность и точность показаний каждого датчика, корректность управляющих сигналов, формируемых ЭБУ при изменении дорожных условий.

Выполняем техническое обслуживание адаптивных подвесок, работающих по различным принципам. Кроме того, оказываем услуги по замене штатных конструкций на адаптивные модификации.

Работы по пневматической подвеске

Подвеска этого типа также отличается капризностью. Пневматика не терпит грубого подхода и применения некондиционных комплектующих. Среди особенностей технического обслуживания подвесок на основе пневматических элементов выделим:

- Сложность диагностики, необходимость применения спецоборудования.

- Высокая чувствительность пневматических пружин, сильфонов, других комплектующих к механическому воздействию.

- Необходимость всесторонней компьютерной диагностики всех элементов системы.

Обслуживание пневмоподвесок любого типа выполняет узкоспециализированный мастер, благодаря чему гарантируем минимальную продолжительность работ.

Обслуживание торсионных подвесок

Вопреки сложившемуся мнению о ненадежности торсионных систем, можем утверждать — основные причины поломок заключаются не в состоянии дорог или недолжного качества комплектующих, а именно из-за несвоевременного технического обслуживания. По своей сути это простой по конструкции механизм, способный проходить без особых проблем до 100 тысяч километров. Чаще всего обслуживание будет сводиться к замене расходных материалов (сайлентблоков, пыльников) игольчатых подшипников, а не торсиона. Но если такие замены будут сделаны несвоевременно, то серьезных проблем не избежать.

Поэтому четко соблюдайте установленный производителем график и объем регламентных работ. В этом случае машина с торсионной подвеской не принесет неприятных сюрпризов в дороге.

ТО гидропневматической подвески

Один из самых интересных, на наш взгляд, типов подвески. Тут вы не встретите привычных пружин и амортизаторов. В качестве упругого элемента выступают гидропневмокамеры, заполненные инертным газом и минеральным маслом. Применение такого решения обеспечивает плавность хода машины по дорогам любого качеств, широкий диапазон регулировок. Но для того чтобы обеспечить гидропневмоподвеске долгую жизнь, ее обслуживанием должен заниматься исключительно квалифицированный специалист.

Среди особенностей обслуживания отметим:

- Необходимость периодической замены масла в системе. Обычно для минеральных масел максимальный пробег не должен превышать 50–60 тысяч километров, а при использовании синтетики процедуру стоит выполнять каждые 100 тысяч км. Параллельно с этим нужно очистить все стоящие фильтры.

- Промывку и очистку системы от химических отложений потребуется выполнять каждые 100–120 тысяч километров. Для этой цели рекомендовано применение жидкости Hydraurincage или ее аналогов. С такой жидкость вместо стандартного масла потребуется проехать 5-6 тысяч, после чего заливаем в систему обычную синтетику или ранее использовавшееся минеральное масло.

- Подкачивать или менять гидропневмокамеры придется после 100 тысяч пробега. В отдельных случаях они могут проходить и до 200 тысяч, но после «сотки» их состоянию необходимо уделять более пристальное внимание. В противном случае дальнейший ремонт всей системы обойдется дороже.

Во всем остальном обслуживание гидропневматической подвески сходно с работами по ходовке других модификаций.

Цена обслуживания подвески автомобиля

Стоимость технического обслуживания ходовой части зависит от типа используемой подвески. Вы можете ознакомиться с детальным прайсом на работы на сайте. Наиболее выгодным для вас будет вариант с заключением договора на постоянное ТО и весь комплекс регламентных работ. В этом случае вы получаете:

- Существенную скидку на техническое обслуживание.

- Возможность прохождения ТО в любое удобное время, независимо от существующих очередей.

- Возможность закупки запасных частей, элементов подвески, расходных материалов по более выгодной стоимости.

Базовое техническое обслуживание любого типа подвески выполняем за 5-6 часов. Продолжительность регламентных ремонтных работ может быть увеличена при обнаружении серьезных неисправностей, для устранения которых потребуется замена отдельных элементов конструкции. Обеспечим запас необходимых комплектующих именно для вашего автомобиля еще до начала работ. Поэтому серьезных задержек не допускаем.

Приглашаем к сотрудничеству организации, для которых предложим выгодные тарифы на постоянное обслуживание машин и выполнение всего комплекса регламентных работ.

Если вы решили пройти разовую диагностику и ТО, оставьте заявку на сайте заранее. А постоянных клиентов наш менеджер предупредит о том, что пришел срок очередных регламентных работ.

Ходовая часть автомобиля – продлеваем ресурс подвески

Ходовая часть автомобиля, которая включает в себя подвеску, как и любая другая система связанных деталей машины не может работать без поломок, но поддержание всех соединений подвески в работоспособном состоянии убережет владельца от лишней головной боли и дополнительных растрат.

Как известно подвеска ходовой части авто самая финансово затратная статья расходов при обслуживании и ремонте, т.к. состоит из множества деталей.

Ходовая часть автомобиля – подвеска

Исправная подвеска означает, что водитель получит максимальную отдачу от авто в плане управляемости и главное безопасности. Что же нужно сделать, чтобы увеличить

Назначение подвески автомобиля

Детали подвески автомобиля включают в себя сотни наименований, а конструкции подвесок различных моделей значительно отличаются. Несмотря на это принцип их работы сходен.

Основные задачи подвески:

- Удерживать автомобиль;

- Поглощать удары;

- Обеспечивать взаимодействие руля и колес.

Выполнение этих задач обусловлено конструкцией, которая включает основные и вспомогательные элементы подвески автомобиля:

- Систему рулевого управления автомобиля. Независимо от того, будет ли рулевое управление рассматриваться как отдельная система ее работа тесно связана с подвеской. Подвеска определяет, как передние колеса реагируют на команды водителя. Рулевое управление представляет собой механизм, который преобразует поворот рулевого колеса в направленное вращение колес авто. В машинах, оборудованных

- Колеса и шины. Многие не подозревают что шины, по сути – важная часть подвески. Покрышки обеспечивают сцепление с дорогой для торможения и ускорения, прохождение поворотов, а также сглаживают мелкие неровности дороги.

- Пружины. Каждый современный автомобиль оснащается пружинами, которые поддерживают транспортное средство и сглаживают удары от крупных неровностей.

- Амортизаторы. В то время как пружины поглощают неровности, амортизаторы ослабляют ход пружины после удара, предупреждая их сильные колебания вверх вниз.

- Соединения подвески. Чтобы перечислить все детали соединений подвески пришлось бы написать целую книгу, но в любой подвеске присутствуют рычаги, тяги и прочие соединительные механизмы, которые удерживают колеса на своем месте. Большая часть узлов – это металлические детали.

- Шарниры с подшипниками. Большинство деталей подвески должны двигаться, что предусмотрено конструктивно.

Схема подвески автомобиля

Каждый из перечисленных элементов подвески нуждается в обслуживании, но некоторые элементы требуют больше внимания, чем другие. Чтобы максимально продлить «жизнь» подвеске, необходимо выполнять следующие рекомендации.

Техническое обслуживание подвески

- Проверка давления в шинах. Это самое простое обслуживание и самое важное. Правильное давление в шинах защитит от повреждений узлы подвески. В противном случае увеличится расход топлива, ухудшится управляемость и эффективность торможения. Низкое давление в шинах снижает безопасность вождения. Проверять давление в шинах необходимо каждые пару тысяч километров.

- Проверка состояния шин автомобиля. Параллельно с проверкой давления в шинах измерьте величину протектора покрышки. Минимально допустимая высота протектора 2 мм. Однако для безопасного вождения (особенно зимой) рекомендуется как минимум 8 мм. Независимо от того как хорошо вы следите за состоянием шин есть еще параметр на который стоит обратить пристальное внимание.

- Регулировка развала схождения колес. Правильный развал-схождение улучшает управляемость, снижает износ шин, влияет на безопасность. Для большинства автомобилей регулировку рекомендуется делать раз в 2 года или после 50000 км. Интервал обслуживания сокращается до 1 года, если машина ездит по дорогам с некачественным покрытием.

- Проверка гидроусилителя руля и ремня ГУР. Если авто оборудован гидроусилителем, то проверяйте уровень жидкости и герметичность системы при каждой смене масла с периодичностью 10000 км. Проскальзывающий ремень и низкий уровень жидкости может привести к поломке дорогостоящих узлов рулевого управления, а это напрямую связано с безопасностью вождения. Кроме того замену жидкости в гидроусилителе руля необходимо проводить в среднем каждые 50000 км. Более подробные сроки замены указаны в инструкции к автомобилю.

- Осмотр подвижных соединений. Подшипники, шарнирные соединения и привод системы ГУР рекомендуется проверять при каждой смене масла в двигателе. Кроме того рулевые тяги и шаровые опоры при износе заменяются целиком с узлом на котором установлены, т.к. имеют неразборную конструкцию.

- Осмотр амортизаторов. Амортизаторы стоит проверять на предмет утечек рабочей жидкости. При подтеках на амортизаторах их необходимо сразу заменять, т.к. неисправность может привести к скорому повреждению других узлов подвески. Осмотр амортизаторов такая же стандартная процедура при замене масла, как и осмотр других подвижных соединений подвески.

- Диагностика подвески автомобиля после аварии. Большинство соединений подвески, в том числе и пружины должны работать на протяжении всего срока службы авто, но после аварии все компоненты подвески обязательно проверяются на наличие повреждений.

- И еще. Ресурс подвески зависит от стиля вождения и качества дорожного покрытия. Пружины предназначены, чтобы справляться с неровностями на дороге, но с течением времени они вызывают износ различных компонентов. Быстрые проезды лежачих полицейских, ям и выступов сокращают срок службы подвески.

Поскольку подвеска состоит из множества связанных деталей, повреждение одной может вывести из строя остальные узлы. Лучший способ поддержания подвески в исправном состоянии – регулярная проверка ее износа и своевременное исправление возникших неполадок. Не позволяйте неисправностям накапливаться и увеличивать стоимость конечного ремонта.

Техническое обслуживание рамы и подвески

§ 24. Техническое обслуживание рамы и подвески

Проверка состояния рамы. При осмотре рамы проверяют, нет ли видимого искажения ее геометрической формы, трещин и погнутостей в лонжеронах и поперечинах, ослабления заклепочных соединений. Выявляют также целостность кронштейнов рессор и подрессорников, корпусов рычажных амортизаторов или кронштейнов крепления телескопических амортизаторов.

Если при осмотре будет обнаружена заметная деформация рамы, то проверяют степень искажения её геометрической формы.

После снятия кабины и платформы очищают раму от грязи и производят следующую проверку. Измеряют ширину рамы спереди и сзади. У грузовых автомобилей Горьковского автозавода разница в ширине рамы не должна превышать 4 мм. Погнутость рамы может быть установлена измерением диагоналей между поперечинами рамы на отдельных ее участках (рис. 34). Разница в длине диагоналей на отдельном участке рамы между двумя поперечинами должна быть не более 5 мм.

Правильность положения переднего и заднего мостов по отношению к раме определяют, измеряя расстояния А и В, которые должны быть равны между собой (допускается разница не более 4 мм). Расстояние С, равное длине базы автомобиля, должно быть одинаковым с правой и левой сторон рамы. D, Е, F — проверяемые размеры между поперечинами рамы.

При проверке рамы следят также за состоянием ее окраски. Во избежание появления коррозии поверхности с поврежденной окраской должны быть своевременно подкрашены.

Ослабление заклепок выявляют легким простукиванием лонжеронов рамы, при котором ослабевшие заклепки издают характерный дребезжащий звук.

Проверка состояния, деталей подвески. При осмотре рессор и подрессорников

выявляют, имеются ли поломки или трещины листов. Листы не должны иметь продольного смещения, которое может произойти в результате среза центрового болта. Прогиб правых и левых рессор должен быть одинаковым.

Проверяя надежность крепления рессорных пальцев у рессор, имеющих накладные ушки (ЗИЛ-130), обращают особое внимание на затяжку гаек стремянок, крепящих накладные ушки. Эти гайки должны быть затянуты до сжатия пружинных шайб.

У автомобилей, имеющих крепление рессор в резиновых подушках (ГАЗ-5ЗА, ГАЗ-66 и др.), проверяют, не произошло ли разрушение резиновых подушек, а также наблюдают за правильным их положением и отсутствием перекосов.

Гайки стремянок крепления рессор следует затягивать равномерно, сначала обе передних, а затем обе задних (по ходу автомобиля) с моментом, равным 25—30кгс-м.

Упругость рессоры проверяют по ее стреле прогиба в свободном состоянии. Стрелу прогиба определяют, натянув нить вдоль верхней части коренного листа по торцовым его концам или закруглениям резиновых чашек.

Расстояние от нити до поверхности коренного листа принимают за стрелу прогиба. Разность стрелы прогиба для правой и левой одноименных рессор не должна превышать 10 мм.

Техническое обслуживание амортизаторов заключается в проверке их креплений, своевременной замене изношенных резиновых втулок. Особое внимание уделяется контролю герметичности. Если амортизатор имеет на поверхности потеки жидкости и потерял амортизирующие свойства, его ремонтируют, подвергают испытанию после ремонта и устанавливают на автомобиль.

Техническое обслуживание и ремонт ходовой части — МегаЛекции

5.1. Техническое обслуживание и ремонт рамы и передней оси автомобиля

1. Для чего предназначена рама автомобтлля?

2. Перечислите углы установки управляемых колес.

3. Дчя чего необходима установка управляемых колес под определенными углами?

5.1.1. Диагностирование рамы и передней оси автомобиля

Техническое состояние рамы проверяют методом визуальной оценки. Ослабевшие заклепки обнаруживают по дребезжащему звуку при слабом простукивании молотком мест соединений. Осмотр рамы позволяет определить изменения ее геометрической формы и размеров, наличие трещин, деформации лонжеронов и поперечин, состояние креплений к раме кронштейнов рессор, подрессорников и амортизаторов.

Проверка геометрической формы рамы может быть выполнена измерением ширины рамы спереди и сзади по наружным плоскостям лонжеронов. Разница в ширине не должна превышать допустимое для автомобилей данной марки значение (обычно 1-5 мм). Продольное смещение лонжеронов рамы от первоначального положения можно определить, замеряя диагонали между поперечинами на отдельных ее участках. Длина диагоналей на каждом участке должна быть одинаковой. Допускается минимальное отклонение не более 5 мм.

Взаимное расположение мостов определяется замером расстояния между осями переднего и заднего мостов с правой и левой сторон. Разница в измеренных расстояниях не допускается. Если проверка состояния рамы выявит серьезные неисправности в ее конструкции или недопустимые отклонения в базовых размерах, то автомобиль направляют на капитальный ремонт.

Определение углов установки управляемых колес производят с помощью переносных приборов, механических или оптических стендов. Последовательность проверки и регулировки углов установки колес определяется инструкцией по эксплуатации стенда. Для грузовых автомобилей применяют стенд КИ- 9859, для легковых — стенды 1119, К-111 и др.

Проверка схождения колес. Перед проверкой автомобиль устанавливают на горизонтальной площадке. Оптимальному рабочему режиму соответствует нормальное давление в шинах, отсутствие люфтов в шарнирах тяг, маятниковом рычаге и подшипниках колес, положение колес — как при движении автомобиля по прямой. Схождение колес проверяют линейкой модели 2182, КИ-650 или К-463 (рис. 5.1). Сначала по боковым поверхностям шин измеряют расстояние между колесами спереди на уровне передней балки, а затем в этих же точках, но сзади балки, прокатив автомобиль вперед. Разница между этими измерениями и является числовым значением схождения колес, которое должно соответствовать требуемым значениям. Если не соответствует — необходима регулировка.

Проверку углов развала колес и наклона шкворня выполняют с помощью прибора 2183 или стендов (К-1 И, 1119М и др.), а также простым отвесом или угольником. Измерения проводят на горизонтальной площадке при нормальном

давлении воздуха в шинах и установленных в положение движения по прямой колесах автомобиля. Замеренные углы должны соответствовать требуемым значениям. Технология проверки определяется инструкцией по эксплуатации

стенда.

|

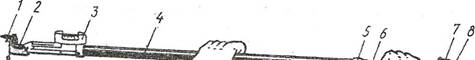

Рис. 5.1. Телескопическая линейка модели К-463 для замера схождения колес: 1 и 7 — упор: 2 и 6 — подвижный конец; 3 — барабанный указатель; 4 — неподвижная трубка; 5 — зажим; 8 — цепочки

Регулировку подшипников ступиц управляемых колес проверяют по осевому люфту в подшипнике и легкости вращения колеса. Вывесив колесо, его покачивают в направлении, перпендикулярном плоскости вращения, и определяют наличие люфта. Степень легкости вращения колеса оценивают после толчка рукой. При тугом вращении возможно задевание тормозных колодок за поверхность барабана. Если проверкой тормозного механизма эта неисправность не устранена, то причиной тугого вращения колеса могут быть неправильная регулировка иди отказ в работе подшипников ступиц. Признаком этой неисправности является нагрев ступицы при движении автомобиля. При правильной регулировке подшипников колесо от сильного толчка рукой должно сделать не менее 6-8 оборотов.

5.1,2. Техническое обслуживание рамы в передней оси автомобиля

При ЕО методом визуальной оценки диагностируют раму и переднюю ось автомобиля.

При ТО~1 проверяют и при необходимости регулируют зазор в подшипниках ступицы управляемых колес.

При ТО-2 проверяют: правильность положения переднего и заднего мостов; состояние поворотных цапф и втулок шкворней, подшипников передних колес и сальников ступиц, крепление клиньев шкворней; схождение передних колес (при необходимости регулируют). В случае повышенного износа шин передних колес проверяют и при необходимости регулируют величину их развала, продольного и поперечного наклонов шкворней и углов поворота. Моют и проверяют состояние подшипников, заменяют смазки, регулируют подшипники ступиц.

5.1.3. Ремонт и регулировки рамы и передней оси автомобиля

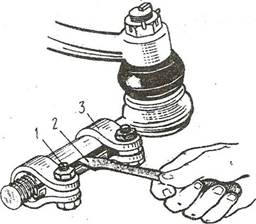

Регулировки. Схождение управляемых колес регулируют следующим образом. Ослабляют стяжные болты наконечников или отпускают контргайки (в зависимости от конструкции) поперечной рулевой тяги и трубным ключом вращают тягу (рис. 5.2)(для увеличения схождения — вперед, для уменьшения — назад). Закончив регулировку, затягивают болты наконечников или контргайки до отказа. Регулировку углов развала колес и наклона шкворня осуществляют изменением количества регулировочных прокладок в местах крепления подвески к кузову. На грузовых автомобилях и автобусах регулировка этих углов не

Рис. 5.2. Изменение длины боковой тяги при регулировке схождения колес: 1 — стяжной болт с гайкой, 2 — отвертка, 3 — стяжные хомуты

Рис. 5.2. Изменение длины боковой тяги при регулировке схождения колес: 1 — стяжной болт с гайкой, 2 — отвертка, 3 — стяжные хомуты

|

Регулировку> подшипников ступиц управляемых колес проводят при вывешенных колесах. Сняв крышку подшипника и отвернув контргайку, ослабляют затяжку регулировочной гайки, отвернув ее на 1/4-1/2 оборота. Проверяют легкость вращения колеса. При тугом вращении устанавливают и устраняют причину: заедание тормозных колодок за барабан, заедание сальников или разрушение подшипников. Затем плавно затягивают регулировочную гайку до тугого вращения колеса (начала торможения ступицы подшипниками). Затягивая гайку, одновременно проворачивают колеса, чтобы ролики разместились в подшипниках правильно. Затем отпускают гайку 1/8-1/4 оборота до совпадения штифта с ближайшим отверстием в замочной шайбе. Затянув контргайку и отогнув стопорную шайбу на ее грань, проверяют легкость вращения колеса. Для регулировки подшипников ступиц задних колес их вывешивают, отсоединив полуось от ступицы. Регулировка проводится так же, как и для передних колес.

Неисправности рамы и передней оси и способы их устранения. Основными дефектами рам являются деформация балок и поперечин, трещины и нарушение прочности заклепочных соединений. При нарушении геометрических размеров рамы автомобиль направляют на капитальный ремонт. Незначительные трещины заваривают. Ослабленные заклепки срубают и вместо них устанавливают новые.

При незначительном повреждении или изгибе балки передней оси ее заваривают или правят. При значительных повреждения балку заменяют.

Нарушение углов установки управляемых колес устраняют регулировкой или заменой изношенных деталей шкворневого соединения.

Задание для закрепления изученного материала

1. При диагностировании рамы определяют следующие параметры: О ; 2) ; 3) .

2. Перечислите регулировки управляемых колес: 1)_____________________ ;

2) ; 3)__________________________ .

3. При ЕО рамы и передней оси автомобиля выполняются следующие работы: _ .

4. При ТО-1 рамы и передней оси автомобиля выполняются следующие работы: .

5. При TG-2 рамы и передней оси автомобиля выполняются следующие работы: ___________________

Контрольные вопросы и задания

1. Опишите технологию диагностирования технического состояния рамы.

2. Опишите технологию проверки схождения управляемых колес.

3. Опишите технологию проверки правильности регулировки подшипников ступиц колес.

4. Перечислите операции, выполняемые при техническом обслуживании рамы и передней оси автомобиля.

5. Опишите технологию регулировки схождения управляемых колес.

6. Опишите технологию регулировки угла развала управляемых колес.

7. Опишите технологию регулировки подшипников ступицы колеса.

8. Перечислите основные неисправности рамы и способы их устранения.

9. Перечислите основные неисправности передней оси автомобиля и способы их устранения.

5,2, Техническое обслуживание ш ремонт подвески .

1. Каково назначение подвески автомобиля?

2. Опишите устройство и принцип действия зависимой подвески.

3. Опишите устройство и принцип действия независимой подвески.

5.2.1. Диагностирование мод вески

Состояние подвески диагностируют методом визуальной оценки, а крепление ее элементов — методом приложения усилия. При осмотре подвесок проверяют состояние рычагов независимой подвески, стабилизатора поперечной устойчивости, амортизаторов, рессор, резиновых втулок. На элементах подвески не должно быть трещин, механических повреждений, люфта в местах сочленений деталей подвески через резиновые втулки.

При осмотре рессор выявляют поломанные или треснутые листы. Рессора не должна иметь видимого продольного смещения, которое может произойти из-за среза центрального болта. Проверяя надежность крепления рессор, особое внимание уделяют степени затяжки гаек стремянок и износу втулок шарнирных креплений рессор. Если рессоры имеют крепление концов в резиновых подушках, то обращают внимание на их целостность, а также правильное расположение в опоре. Гайки крепления стремянок и хомутов рессор проверяют и затягивают равномерно: сначала передние, а потом задние. Упругость рессоры оценивают по стреле ее прогиба в свободном состоянии. Этот показатель можно определить, если натянуть нить между концами рессоры и измерить расстояние от нити до середины вогнутой части коренного листа. Стрелы прогиба в рессорах не должны различаться более чем на 10 мм.

При приложении усилий к элементам подвески недопустимы стуки и скрип, амортизатор должен гасить колебания кузова за 1-2 двойных хода. Амортизатор проверяют на сопротивляемость растягиванию и сжатию. Для этого нижнюю проушину амортизатора зажимают в тисках и несколько раз прокачивают его за верхнюю проушину. Одинаковое сопротивление амортизатора при перемещении в обоих направлениях и равномерный ход указывают на исправность амортизатора. В противном случае амортизатор подлежит ремонту. Испытывают амортизатор на специальном стенде. При этом определяют значение сопротивления амортизатора при его перемещении в обоих направлениях, а также бесшумность работы. Результаты испытаний должны соответствовать техническим условиям.

5.2.1. Техническое обслуживание подвески

При ЕО определяют герметичность амортизаторов, состояние рессор и пружин (внешний осмотр). Общую работоспособность подвески оценивают по ходу движения автомобиля.

При ТО-1 проверяют крепление стремянок и пальцев рессор. При необходимости закрепляют стремянки, крышки и хомуты рессор и амортизаторов. Узлы подвески смазывают в соответствии с картой смазывания конкретной марки автомобиля.

При ТО-2 закрепляют хомуты, стремянки и пальцы рессор, подушки. Проверяют состояние и крепление пружин и рычагов подвески, а также стабилизатора поперечной устойчивости.

5.2.1. Ремонт подвески

У рессор могут быть следующие дефекты: поломка листов, потеря упругости, срезание центрального болта, износ пальцев и втулок в проушинах рессор и кронштейнах, износ кронштейнов под торцами проушин рессоры. Для устранения неисправностей снятую рессору разбирают, листы промывают в щелочном растворе и подвергают контролю и сортировке. Разборку и сборку рессор осуществляют на специальных приспособлениях или в тисках. Сломанные листы и листы, имеющие трещины, заменяют новыми. Перед сборкой листы рессоры смазывают графитовой смазкой. После сборки проверяют стрелу прогиба рессоры.

Изношенные втулки в проушинах рессор и кронштейнах выпрессовывают и заменяют. Гладкие рессорные пальцы при небольшом износе шлифуют под ремонтный размер. При износе более 1,5 мм пальцы заменяют новыми. Износ кронштейнов под торцами проушин рессоры устраняется шайбами, которые устанавливают на палец крепления рессоры.

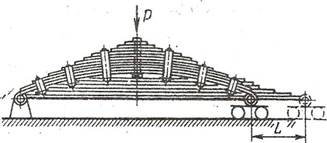

Собранные рессоры испытывают на стенде. Перед испытанием осуществляют осадку рессоры под определенной нагрузкой. Собранную рессору устанавливают на прессе и шпинделем нажимают на середину до полного выпрямления рессоры, чтобы стрела прогиба равнялась нулю (рис. 5.3). Затем рессору постепенно освобождают, измеряют стрелу прогиба и нажимают на нее до выпрямления. Повторная осадка рессоры той же нагрузкой не должна изменять стрелу прогиба. При уменьшении стрелы прогиба рессора непригодна к эксплуатации.

Рис. 5.3. Схема испытания собранной рессоры

Рис. 5.3. Схема испытания собранной рессоры

|

Основные неисправности амортизаторов следующие: износ штока и задиры на его поверхности; усадка или поломка пружин клапанов амортизатора; износ компрессионных колец поршня амортизатора: утечка жидкости через сальники. Амортизатор снимают для ремонта, если течь жидкости не устраняется подтягиванием гайки резервуара и возникает необходимость в замене сальника.

Снятый с автомобиля амортизатор очищают от грязи, промывают в дизельном топливе и разбирают. Детали амортизатора промывают в керосине и протирают ветошью. Ремонт сводится к замене изношенных или поломанных деталей. Некачественная работа амортизатора может быть следствием недостатка амортизационной жидкости, которую необходимо периодически доливать. При сборке детали амортизатора смазывают веретенным маслом. После сборки и заливки жидкости амортизатор проверяют на стенде.

Заменяют: поломанные или треснувшие пружины и рычаги подвески, изношенные резиновые втулки и подушки подвески.

Ослабленные крепления элементов подвески подтягивают.

Задание для закреплений изученного материала

1. При внешнем осмотре подвески выявляют следующие неисправности:

2. При ЕО подвески выполняют следующие работы:

3. При ТО-1 подвески выполняют следующие работы:

4. При ТО-2 подвески выполняют следующие работы:

5. Основными неисправностями рессор являются

6. Основными неисправностями амортизатора являются

7. Основными способами устранения неисправностей подвески являются

Контрольные вопросы и задания

1. Опишите технологию диагностирования подвески при визуальном осмотре.

2. Опишите технологию диагностирования подвески, когда усилия направлены на элементы подвески.

3. Опишите технологию диагностирования подвески по ходу движения автомобиля.

4. Опишите технологию диагностирования рессор.

5. Опишите технологию диагностирования амортизаторов.

6. Перечислите операции, выполняемые при ЕО подвески автомобиля.

7. Перечислите операции, выполняемые при ТО-1 подвески автомобиля.

8. Перечислите операции, выполняемые при ТО-2 подвески автомобиля.

9. Перечислите основные неисправности подвески автомобиля и способы их устранения.

10. Перечислите основные неисправности рессор и способы их устранения.

11. Перечислите основные неисправности амортизаторов и способы их устранения.

5.3. Техническое обслуживание и ремонт колес и шин

1. Какую функцию на автомобиле выполняют колеса и шины?

2. Перечислите типы автомобильных колес.

3. Опишите устройство шин и различных типов колес.

5.3.1. Диагностирование колес и шин

Техническое состояние колес и шин диагностируют методом визуальной оценки. Не должно быть: забоин и вмятин на ободе колеса; изношенных отверстий для шпилек в дисках; застрявших предметов между шинами. Давление в шинах должно соответствовать требуемым значениям. Давление воздуха в шинах измеряется рабочими манометрами (458-М 1 — для легковых автомобилей, 458-М2 — для грузовых автомобилей). Биение колеса проверяют его вращением в вывешенном положении. Неравномерность вращения (дисбаланс), устраняют на специальных балансировочных станках. Технология проверки дисбаланса определена инструкцией по эксплуатации конкретного станка.

Высота рисунка протектора, измеренная по центру беговой дорожки, должна быть не менее 1мм. Разница глубины рисунка протектора у шин, устанавливаемых на сдвоенные колеса, не должна превышать 3 мм.

5.3.2. Техническое обслуживание колее и шшш

При ЕО проверяют состояние колес и шин (внешний осмотр). Особое внимание уделяют внешним повреждениям шин: порезам или проколам покрышек острыми предметами, отслоеням протектора, разрушениям бортового кольца, наличию застрявших камней или других предметов в протекторе шин и между сдвоенными шинами грузовых автомобилей. Застрявшие в шинах посторонние предметы удаляют. При необходимости замеряют давление воздуха в шинах и доводят его до нормального значения.

При ТО-1 проверяют и при необходимости подтягивают крепление колес, замеряют давление воздуха в шинах и при необходимости доводят его значение до нормы.

При ТО-2 проверяют и при необходимости балансируют колеса, переставляют колеса в соответствии со схемой перестановки.

5.3.2. Ремонт и регулировки колес и шин

Неисправности автомобильных колес в основном являются следствием неправильной эксплуатации. Основные неисправности колес: разработка отверстий под шпильки или болты крепления; трещины в дисках колес; повреждения и погнутость закраин ободьев, бортовых и замочных колец; биение колеса вследствие неправильного монтажа шины на обод; дисбаланс колеса; коррозия и нарушение лакокрасочного покрытия обода колеса; износ протектора шины. Указанные неисправности обнаруживают при осмотре, а биение проверяют при вращении вывешенного колеса.

Причины неисправностей колес: эксплуатация колес при пониженном давлении воздуха в шинах, неправильная регулировка углов установки управляемых колес, неправильная эксплуатация автомобиля в плохих дорожных условиях, слабая затяжка гаек (или болтов) крепления колес, дисбаланс колеса.

Способы устранения неисправностей колес. Шины, имеющие незначительные повреждения покрышек или проколы камер, ремонтируют в условиях автосервиса или автопредприятия. Для этой цели используют электровулканизаторы и заплаты из сырой резины. Покрышки с изношенным протектором, но годным каркасом, сдают для восстановления протектора на шиноремонтное предприятие.

Проколы камер устраняют следующим образом. Снимают: колесо с автомобиля, покрышку и камеру с обода. Находят место прокола. Для этого опускают слегка накаченную шину в емкость с водой и по месту выхода пузырьков воздуха определяют место прокола и отмечают его. После просушивания камеры место прокола зачищают (мелкой наждачной бумагой или специальным приспособлением) и обезжиривают (бензином). Резиновую заплату также зачищают и обезжиривают. Заплату из сырой резины опускают на некоторое время в бензин (пока она не станет мягкой). Затем прикладывают заплату из сырой резины на место прокола, на нее накладывают заплату из камерной резины и устанавливают камеру на вулканизатор, который нагревает камеру и заплаты до определенной температуры, после чего камеру снимают с вулканизатора и, дав остыть, проверяют герметичность заплаты.

Для повышения долговечности автомобильных шин необходимо строго соблюдать правила технической эксплуатации и обслуживания. Шины на колесах одной оси должны иметь одинаковый рисунок протектора и каркас одного строения: диагональный или радиальный. Давление в шинах должно поддерживаться в пределах нормы, так как пониженное давление воздуха в шинах ведет к быстрому износу шин и большей вероятности повреждения диска при наезде колеса на препятствие, а повышенное давление может привести к взрыву колеса и аварии.

Для равномерного износа протектора шин рекомендуется периодически, через 6-8 тыс. км, переставлять колеса согласно схеме перестановки (включая и запасное колесо). При установке и перестановке колес следует учитывать рисунок протектора (если он направленного действия), что обозначается стрелкой на боковине покрышки. При правильной установке колеса стрелка и преимущественное направление вращения при движении вперед должны совпадать.

Монтаж шины осуществляют только на исправном ободе (перед монтажом состояние обода проверяют). Он должен иметь круглую форму, закраины и посадочные полки, быть без повреждений и деформаций, нарушений лакокрасочного покрытия. При сборке камерных шин предварительно проверяют состояние внутренней поверхности покрышки, удаляют из слоя протектора инородные предметы, припудривают полость покрышки тальком и затем закладывают камеру.

Если давление в шинах оказывается ниже нормы, подкачку шин производят с помощью насосов или воздухораздаточных колонок моделей C-4Q1, С-411 и др.

Демонтаж и монтаж шин легковых автомобилей выполняют монтажными лопатками или на стационарном стенде (например Ш-51 ОМ). Шины грузовых автомобилей и автобусов разбирают и собирают на стационарных стендах (Ш- 509,1П-153 и др.). После сборки колеса обязательно балансируют.

Балансировка колес проводится для устранения неуравновешенности (дисбаланса), которая является следствием неравномерного распределения массы колеса относительно оси или вертикальной плоскости симметрии колеса. Дисбаланс при вращении колеса вызывает неравномерный усиленный износ шин. Для уменьшения влияния дисбаланса проводят статическую и динамическую балансировки.

Статическую балансировку можно выполнить прямо на ступице неведущего колеса автомобиля. Для этого колесо вывешивают, ослабляют затяжку гайки ступицы и крепят на нее балансируемое колесо. Колесо приводят во вращение по часовой стрелке и дают ему самостоятельно остановиться, отмечая мелом на боковине покрышки верхнее положение остановки на вертикали, проходящей через ось вращения. То же самое повторяют при вращении против часовой стрелки, делая мелом после остановки вторую верхнюю метку. Расстояние между двумя метками делят пополам и отмечают новую, среднюю, метку, которая будет указывать на наиболее тяжелое место колеса, расположенное диаметрально напротив полученной метки. Чтобы уравновесить более тяжелую часть колеса, возле средней метки, по обе стороны от нее, на расстоянии примерно половины радиуса обода, навешивают на закраину обода балансировочные грузики равной массы и вновь дают толчок на вращение колеса, следя за тем, где оно остановится. Если колесо останавливается в положении, при котором грузики оказываются ниже оси вращения колеса, значит, их массы достаточно, чтобы уравновесить колесо. В противном случае подбирают грузики большей массы. После подбора грузиков, последовательно передвигая их от средней метки и проверяя методом вращения, находят положение безразличного равновесия, т.е. положение, при котором колесо может останавливаться после прекращения вращения в любом положении.

Для балансировки колес легковых автомобилей применяют балансировочные грузики массой 20, 40, 60, 80 г. Их навешивают на одной или обеих закраинах обода с помощью пластинчатых пружин, имеющих форму закраины обода. Для балансировки колес грузовых автомобилей применяют грузики массой 325 и 800 г. Чтобы грузики легче перемещались по закраине обода в процессе балансировки, давление в шине снижают, а после ее окончания доводят до нормального значения.

Динамическая балансировка колес автомобилей выполняется на специальных балансировочных станках стационарного или передвижного типов. Сейчас применяется несколько разновидностей балансировочных станков отечественного и зарубежного производства. Они позволяют устранить как статическую, так и динамическую неуравновешенность колес. Станки имеют различное конструктивное исполнение и рассчитаны на проведение балансировочных работ при снятом колесе автомобиля. Более совершенными являются передвижные станки для колес легковых автомобилей, которые позволяют производить балансировку колеса в сборе с тормозным барабаном и ступицей непосредственно на автомобиле.

Задание для закрепления изученного материала

1. При диагностировании дисков колес выявляют следующие неисправности:

2. При диагностировании шин выявляют следующие неисправности:

3. При ЕО колес и шин выполняют следующие работы:

4. При TO-I колес и шин выполняют следующие работы:

5. При ТО-2 колес и шин выполняют следующие работы:

6. Основными причинами возникновения неисправностей колес и шин являются

7. Основными неисправностями колес и шин являются

8. Для уравновешивания колес проводят следующие два вида балансировки: 1)___________________________________ ; 2)_________________________ .

Контрольные вопросы и задания

1. Опишите технологию диагностирования колес и шин.

2. Перечислите операции, выполняемые при техническом обслуживании колес и шин.

3. Перечислите основные неисправности колес и шин.

4. Перечислите основные причины неисправностей колес и шин.

5. Опишите технологию устранения проколов камер с помощью электровулканизатора.

6. Перечислите требования к установке, перестановке и эксплуатации колес и шин.

7. Опишите технологию балансировки колес.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

Презентация «Ремонт и техническое обслуживание передней и задней подвески легкового автомобиля»

ГБПОУ НСО «Купинский межрайонный аграрный лицей»

ПРЕЗЕНТАЦИЯ АТТЕСТАЦИОННОЙ РАБОТЫ

«Ремонт и техническое обслуживание передней и задней подвески легкового автомобиля»

Подготовилмастер производственного обучения

ГБПОУ НСО «Купинский межрайонный аграрный лицей»

О.Ю. Волгин

ПОДВЕСКА ЛЕГКОВОГО АВТОМОБИЛЯ

Подвеской автомобиля называется совокупность устройств, обеспечивающих упругую связь между несущей системой и мостами или колёсами автомобиля, уменьшение динамических нагрузок на несущую систему и колёса, и затухание их колебаний, а также регулирование положения кузова автомобиля во время движения.

Подвеска, являясь промежуточным звеном между кузовом автомобиля и дорогой, должна быть лёгкой и наряду с высокой комфортабельностью обеспечивать максимальную безопасность движения. Для этого необходимы точная кинематика колёс, высокая информативность управления (не только рулевого), а также изоляция кузова от дорожных шумов и жесткого качения радиальных шин (особенно с низким профилем). Подвеска передаёт на кузов силы, возникающие в контакте колеса с дорогой, поэтому она должна быть прочной и долговечной.

Основные требования, предъявляемые к подвеске

— упругая характеристика подвески должна обеспечивать высокую плавность хода и отсутствие ударов в ограничители хода, противодействовать кренам при повороте, «клевкам» при торможении и разгоне автомобиля;

— кинематическая схема должна создать условия для возможного малого изменения колеи и углов установки колёс, соответствие кинематики колес кинематике рулевого привода, исключающее колебания управляемых колес, вокруг оси поворота;

— оптимальная величина затухания колебаний кузова и колес;

надежная передача от колес кузову или раме продольных и поперечных усилий и моментов;

— малая масса элементов подвески и особенно неподрессоренных частей;

— достаточная прочность и долговечность деталей подвески и особенно упругих элементов, относящихся к числу наиболее нагруженных частей подвески.

Назначение, устройство и принцип работы

передней подвески автомобиля

Подвеска современного автомобиля представляет собой достаточно сложную в техническом исполнении систему, состоящую из следующих узлов и агрегатов:

• Амортизаторы, или «гасящие» устройства, функциональное предназначение которых заключается в действенном нивелировании колебательных движений кузова автомобиля, получаемых от упругих элементов. Могут иметь пневматическое, гидравлическое или гидропневматическое конструктивное исполнение.

• Направляющие элементы – звенья системы, не только обеспечивающие надежное соединение кузова и подвески, но и устанавливающие положение колес относительно кузова и наоборот. К ним относят разнообразные рычаги, как поперечные, так и продольные.

• Стабилизаторы поперечной устойчивости, выполняемые в виде упругой металлической штанги, соединяющей кузов транспортного средства с подвеской. Основная функция данного элемента – противодействие росту угла крена автомобиля, возникающего в процессе его движения.

• Опоры колес, или специальные поворотные кулаки, предназначенные для восприятия и последующего распределения нагрузок от колес на подвеску.

• Элементы крепления отдельных деталей, агрегатов и узлов системы. Выполняются в виде жестких болтовых соединений, шаровых шарниров (опор) или композитных сайлентблоков.

В настоящее время на легковых автомобилях малого и среднего классов наиболее распространенной является устройство типа Мак – Ферсон.

Передняя подвеска системы «Мак-Ферсон» имеет еще более простую конструкцию, из-за чего широко применяется на бюджетных автомобилях.

Схема подвески данного типа:

•винтовая пружина;

•поперечный рычаг

нижнего расположения;

•гидравлическая стойка;

•шарниры;

•поперечный

стабилизатор.

Назначение, устройство и принцип работы

задней подвески автомобиля

Задняя подвеска предназначается для обеспечения связи кузова и балки заднего моста с целью смягчения толчков, передаваемых колесами. Как и в случае с передними, существуют различные виды подвесок для задней пары колес автомобиля, которые бывают зависимыми и независимыми. Оптимальной конструктивно считается рычажная независимая подвеска, которая при умеренной сложности отличается живучестью и работоспособностью.

Техническое обслуживание и ремонт подвески автомобиля ВАЗ

Признаки

Шумы и стуки в подвеске можно назвать основными признаками поломки. Они возникают при неисправных амортизаторах или гидравлических стоек, износе сайлентблоков, послабления креплений, так же при изношенных ступичных подшипниках.

Курсовая неустойчивость и необходимость постоянно подруливать при движении прямо, неравномерность износа шин, слишком большая осадка и многое другое также являются симптомами проблем с подвеской автомобиля.

Нарушенная работа амортизационной стойки вследствие перегруза или перегрева в жару, так и эксплуатация при минусовой температуре, способствует потере свойства амортизационной жидкости, что сразу же можно заменить по присутствии потеков на амортизаторе.

Конечно, подвеска может сломаться не только в зоне амортизаторов, ведь в ней хватает подвижных деталей с повышенной степенью изнашиваемости, но именно эти они чаще всего выходят из строя, и проверку мастера практически всегда начинают с них.

Техническое обслуживание подвески

В обслуживание подвески автомобиля для продления строка службы входит:

Основные неисправности подвесок легковых автомобилей:

шум и стук при движении, увод автомобиля от прямолинейного движения, повышенный и неравномерный износ шин возникают

из-за недостаточной жесткости или осадки пружин,

износа резинометаллических шарниров,

сайлент-блоков,

резиновых втулок амортизаторов и рессор,

шаровых опор,

буферов сжатия,

поломки рессоры,

неодинакового давления воздуха в шинах колес,

их износа,

дисбаланса передних колес,

нарушения углов установки колес и их схождения.

Для устранения неисправностей заменяют пружину или подкладывают под ее верхний торец подкладки, заменяют изношенные детали, ремонтируют рессоры, амортизаторы, проверяют надежность крепежных соединений, регулируют углы установки колес и их схождение, устанавливают давление в шинах, заменяют шины и балансируют колеса, устраняют неисправности подвесок.

Техника безопасности при ремонте

подвесок

Одежда: обшлага рукавов должны быть застёгнуты, на голову одет головной убор. На ноги одеты ботинки — во избежание нанесения травмы при падении инструмента или деталей. Одежда хранится в специальном шкафу. Входить в этой одежде в общественные места и жилые помещения запрещается.

Под автомобилем, установленном на посту технического обслуживания, на видном месте вынести табличку с надписью «Двигатель не пускать, работают люди».

Слесарь должен наблюдать правила пожарной безопасности, уметь пользоваться средствами пожаротушения;

Курить разрешается только в специально отведенных местах;

Проверять наличие и исправность инструмента, приспособлений, при этом: гаечные ключи не должны иметь забоев и трещин, губки ключей должны быть параллельны и не закатаны;

Раздвижные ключи не должны быть ослаблены в подвижных местах.

Шиномонтажные работы необходимо выполнять только в установленных местах, строго соблюдать правила техники безопасности. Накачивать смонтированную шину воздухом обязательно в ограждении, предохраняющем от ушиба при срыве замочного кольца.

Тормозную систему проверять на специально отведённой площадке.

При работе с бензином и охлаждающей жидкостью необходимо помнить, что бензин — это огнеопасное вещество. Особую осторожность нужно соблюдать с тарой, так как при соприкосновении с открытым огнём, имеющиеся в таре пары бензина воспламеняются и вызывают взрыв. Содержащийся тетраэтил свинец в бензине является сильным ядом. В случае попадания этилированного бензина на кожу необходимо это место промыть вначале керосином, а затем тёплой водой с мылом.

Пролитые на пол топливо, масло и прочие горюче — смазочные материалы необходимо сразу убрать на случай возникновения пожара, засыпают песком или опилками после чего его удаляют.

Рабочее место слесаря по ремонту автомобилей должно быть достаточно освещено. Но освещение должно быть расположено таким образом, чтобы не ослеплял рабочего.

Слесарные молотки и кувалды должны иметь слегка выпуклую, не косую и не сбитую, без трещин и наклепа бойка, должны быть надежно укреплены на рукоятках путем расклеивания клиньями; рукоятки молотков и кувалд должны иметь гладкую поверхность, ударные инструменты (зубила, бородки, керны и пр.) не должны иметь трещин, заусенцев и наклепа. Зубила должны иметь длину не менее 150мм;

Напильники, стамески и прочие инструменты не должны иметь заостренную нерабочую поверхность, быть надежно закреплены на деревянной ручке с металлическим кольцом на ней;

Перед снятием узлов и агрегатов, связанных с системами питания, охлаждения смазки, когда возможно вытекание жидкости, сначала слить из них топливо масло в специальную тару.

Ремонтировать подвеску только при полном удалении масла и грязи;

Удалять разлитое масло или топливо с помощью песка или опилок, которые после использования следует ссыпать в металлические ящики с крышками, устанавливаемые вне помещения;

Во время работы располагать инструмент так, чтобы не возникала необходимость тянуться за ним;

Правильно подбирать размер гаечного ключа, преимущественно пользоваться накидным и торцевыми ключами, а в труднодоступных местах – с ключами трещотками или с шарнирной головкой;

Правильно накладывать ключ на гайку, не поджимать гайку рывком;

При работе с этилированным бензином или деталями двигателя, работающем на этилированном бензине, соблюдать следующие требования: обезвредить детали керосином; немедленно удалять пролитый бензин, а это место обезвреживать раствором хлорной извести; переливать этилированный бензин с помощью специального приспособления.

Запрещается:

Мыть агрегаты, узлы и детали и тому подобное легковоспламеняющимися жидкостями;

Хранить на рабочем месте промасленные обтирочные материалы и хранить чистые обтирочные материалы вместе с использованными;

Применять этилированный бензин для мытья деталей, рук и т.д. засасывать бензин ртом через шланг;

Хранить отработанное масло, порожнюю тару из-под топлива и смазочных материалов;

Выносить специальную одежду, загрязненную этилированным бензином и маслом, из предприятия, а также входить в ней в столовую и служебные помещения;

Использовать для крепления шлангов проволоку или иные предметы;

Скручивать, сплющивать и перегибать шланги и трубки, использовать замасленные шланги;

Устанавливать прокладки между зевом ключа и гранями гаек, болтов, а также наращивать ключи трубами или другими предметами;

Применять сухую хлорную известь для обезвреживания листа, облитого этилированным бензином;

В случае возникновения пожара немедленно сообщить в пожарную охрану, работодателю и приступить к тушению пожара имеющими средствами пожаротушения.

СПАСИБО

ЗА

ВНИМАНИЕ!