Линейный двигатель внутреннего сгорания – Новый линейный генератор позволит существенно увеличить дальность движения гибридных автомобилей

- 13.06.2020

Поршень на свободе: двигатель со свободным поршнем

«Современный двигатель внутреннего сгорания по определению не самый выдающийся продукт с точки зрения технологий. Это значит, что его можно совершенствовать до бесконечности» (Мэтт Тревитник, президент венчурного фонда семьи Рокфеллер Venrock).

Уже в ноябре этого года на американский рынок выйдет Chevrolet Volt, электромобиль с бортовым генератором электроэнергии. Volt будет оснащен мощным электродвигателем, вращающим колеса, и компактным ДВС, который лишь подзаряжает истощенную литий-ионную батарею. Этот агрегат всегда работает на максимально эффективных оборотах. С этой задачей легко справляется обычный ДВС, привыкший к куда более тяжкому бремени. Однако в скором времени его могут сменить куда более компактные, легкие, эффективные и дешевые агрегаты, специально созданные для работы в качестве электрогенератора.

Когда речь заходит о принципиально новых конструкциях ДВС, скептики начинают морщить носы, кивать на сотни пылящихся на полках псевдореволюционных проектов и трясти святыми мощами четырех горшков и распредвала. Сто лет господства классического двигателя внутреннего сгорания кого хочешь убедят в бесполезности инноваций. Но только не профессионалов в области термодинамики. К таковым относится профессор Питер Ван Блариган.

Энергия взаперти

Одна из самых радикальных концепций ДВС в истории — двигатель со свободным поршнем. Первые упоминания о нем в специальной литературе относятся к 1920-м годам. Представьте себе металлическую трубу с глухими концами и цилиндрический поршень, скользящий внутри нее. На каждом из концов трубы расположены инжектор для впрыска топлива, впускной и выпускной порты. В зависимости от типа топлива к ним могут добавлены свечи зажигания. И все: меньше десятка простейших деталей и лишь одна — движущаяся. Позднее появились более изощренные модели ДВС со свободным поршнем (FPE) — с двумя или даже четырьмя оппозитными поршнями, но это не изменило сути. Принцип работы таких моторов остался прежним — возвратно-поступательное линейное движение поршня в цилиндре между двумя камерами сгорания.

Куда уходит КПД Двигатель Питера Ван Бларигана отличается от обычного ДВС значительно более высоким КПД за счет отсутствия паразитных потерь. В конструкции отсутствуют вращающиеся массы, инерция которых увеличивается за счет центробежной силы. На поршни не действуют боковые силы, прижимающие их к стенкам цилиндра, благодаря чего уменьшается трение. Подшипники коленчатого вала и шатунов, поршневые пальцы, распредвал, кулачки и клапаны — все те узлы двигателя ОТТО, в которых свирепствует трение, отсутствуют в FPLA. Кроме того, на каждый цикл работы двигателя со свободным поршнем приходится два рабочих такта. При этом FPLA намного компактнее, проще и надежнее обычного ДВС. Рабочий прототип мотора Ван Бларигана уже был воплощен в металле и успешно прошел первую стадию испытаний.

Куда уходит КПД Двигатель Питера Ван Бларигана отличается от обычного ДВС значительно более высоким КПД за счет отсутствия паразитных потерь. В конструкции отсутствуют вращающиеся массы, инерция которых увеличивается за счет центробежной силы. На поршни не действуют боковые силы, прижимающие их к стенкам цилиндра, благодаря чего уменьшается трение. Подшипники коленчатого вала и шатунов, поршневые пальцы, распредвал, кулачки и клапаны — все те узлы двигателя ОТТО, в которых свирепствует трение, отсутствуют в FPLA. Кроме того, на каждый цикл работы двигателя со свободным поршнем приходится два рабочих такта. При этом FPLA намного компактнее, проще и надежнее обычного ДВС. Рабочий прототип мотора Ван Бларигана уже был воплощен в металле и успешно прошел первую стадию испытаний.

Возможно, об FPE еще долго бы никто не вспомнил, но помогла случайность. В 1994 году Департамент энергетики США поручил ученым Национальной лаборатории Sandia изучить эффективность бортовых генераторов электроэнергии на базе ДВС различных типов, работающих на водороде. Эта работа была поручена группе Питера Ван Бларигана. В ходе осуществления проекта Ван Блариган, которому концепция FPE была отлично известна, сумел найти остроумное решение проблемы превращения механической энергии поршня в электричество. Вместо усложнения конструкции, а значит — снижения результирующего КПД, Ван Блариган пошел путем вычитания, призвав на помощь магнитный поршень и медную обмотку на цилиндре. Несмотря на всю простоту, такое решение было бы невозможным ни в 1960-х, ни в 1970-х годах. В то время еще не существовало достаточно компактных и мощных постоянных магнитов. Все изменилось в начале 1980-х после изобретения сплава на основе неодима, железа и бора.

За эту работу в 1998 году на Всемирном конгрессе Общества автомобильных инженеров SAE Ван Бларигану и его коллегам Нику Парадизо и Скотту Голдсборо была присвоена почетная премия имени Харри Ли Ван Хорнинга. Очевидная перспективность линейного генератора со свободным поршнем (FPLA), как назвал свое изобретение Ван Блариган, убедила Департамент энергетики продолжить финансирование проекта вплоть до стадии экспериментального агрегата.

Электронный пинг-понг

Двухтактный линейный генератор Бларигана представляет собой трубу из электротехнической кремнистой стали длиной 30,5 см, диаметром 13,5 см и массой чуть более 22 кг. Внутренняя стенка цилиндра представляет собой статор с 78 витками медной проволоки квадратного сечения. Во внешнюю поверхность алюминиевого поршня интегрированы мощные неодимовые магниты. Топливный заряд и воздух поступают в камеру сгорания двигателя в виде тумана после предварительной гомогенизации. Зажигание происходит в режиме HCCI — в камере одновременно возникает множество микроочагов возгорания. Никакой механической системы газораспределения у FPLA нет — ее функции выполняет сам поршень.

Труба Франка Штельзера

В 1981 году немецкий изобретатель Франк Штельзер продемонстрировал двухтактный мотор со свободным поршнем, который он разрабатывал в своем гараже с начала 1970-х. По его расчетам, движок был на 30% экономичнее обычного ДВС. Единственная движущаяся деталь мотора — сдвоенный поршень, снующий с бешеной частотой внутри цилиндра. Стальная труба длиной 80 см, оснащенная карбюратором низкого давления от мотоцикла Harley-Davidson и блоком катушек зажигания Honda, по грубым прикидкам Стельзера, могла вырабатывать до 200 л.с. мощности при частоте до 20 000 циклов в минуту. Штельзер утверждал, что его моторы можно делать из простых сталей, а охлаждаться они могут как воздухом, так и жидкостью. В 1981 году изобретатель привез свой мотор на Франфуртский международный автосалон в надежде заинтересовать ведущие автокомпании. Поначалу идея вызвала определенный интерес со стороны немецких автопороизводителей. По отзывам инженеров Opel, прототип двигателя демонстрировал великолепный термический КПД, а его надежность была совершенно очевидной — ломаться там было практически нечему. Всего восемь деталей, из которых одна движущаяся — сдвоенный поршень сложной формы с системой уплотнительных колец общей массой 5 кг. В лаборатории Opel были разработаны несколько теоретических моделей трансмиссии для мотора Штельзера, включая механическую, электромагнитную и гидравлическую. Но ни одна из них не была признана достаточно надежной и эффективной. После Франкфуртского автосалона Штельзер и его детище пропали из поля зрения автоиндустрии. Еще пару лет после этого в прессе то и дело появлялись сообщения о намерениях Штельзера запатентовать технологию в 18 странах мира, оснастить своими моторами опреснительные установки в Омане и Саудовской Аравии и т. д. С начала 1990-х Штельзер навсегда пропал из виду, хотя его сайт в интернете все еще доступен.

Максимальная мощность FPLA составляет 40 кВт (55 лошадок) при среднем потреблении топлива 140 г на 1кВтч. По эффективности двигатель не уступает водородным топливным ячейкам — термический КПД генератора при использовании в качестве топлива водорода и степени сжатия 30:1 достигает 65%. На пропане чуть меньше — 56%. Помимо этих двух газов FPLA с аппетитом переваривает солярку, бензин, этанол, спирт и даже отработанное растительное масло.

Однако ничто не дается малой кровью. Если проблема превращения тепловой энергии в электрическую Ван Блариганом решена успешно, то управление капризным поршнем стало серьезной головной болью. Верхняя мертвая точка траектории зависит от степени сжатия и скорости сгорания топливного заряда. Фактически торможение поршня происходит за счет создания критического давления в камере и последующего самопроизвольного возгорания смеси. В обычном ДВС каждый последующий цикл является аналогом предыдущего благодаря жестким механическим связям между поршнями и коленвалом. В FPLA же длительность тактов и верхняя мертвая точка — плавающие величины. Малейшая неточность в дозировке топливного заряда или нестабильность режима сгорания вызывают остановку поршня или удар в одну из боковых стенок.

Зеленый и плоский Двигатель Ecomotors отличается не только скромными габаритами и массой. Внешне плоский агрегат напоминает оппозитные моторы Subaru и Porsche, которые дают особые компоновочные преимущества в виде низкого центра тяжести и линии капота. Это означает, что автомобиль будет не только динамичным, но и хорошо управляемым.

Зеленый и плоский Двигатель Ecomotors отличается не только скромными габаритами и массой. Внешне плоский агрегат напоминает оппозитные моторы Subaru и Porsche, которые дают особые компоновочные преимущества в виде низкого центра тяжести и линии капота. Это означает, что автомобиль будет не только динамичным, но и хорошо управляемым.

Таким образом, для двигателя такого типа требуется мощная и быстродействующая электронная система управления. Создать ее не так просто, как кажется. Многие эксперты считают эту задачу трудновыполнимой. Гарри Смайт, научный руководитель лаборатории General Motors по силовым установкам, утверждает: «Двигатели внутреннего сгорания со свободным поршнем обладают рядом уникальных достоинств. Но чтобы создать надежный серийный агрегат, нужно еще очень много узнать о термодинамике FPE и научиться управлять процессом сгорания смеси». Ему вторит профессор Массачусетского технологического института Джон Хейвуд: «В этой области еще очень много белых пятен. Не факт, что для FPE удастся разработать простую и дешевую систему управления».

Ван Блариган более оптимистичен, чем его коллеги по цеху. Он утверждает, что управление положением поршня может быть надежно обеспечено посредством той же пары — статор и магнитная оболочка поршня. Более того, он считает, что полноценный прототип генератора с настроенной системой управления и КПД не менее 50% будет готов уже к концу 2010 года. Косвенное подтверждение прогресса в этом проекте — засекречивание в 2009 году многих аспектов деятельности группы Ван Бларигана.

У кого шатун длиннее Значительная часть потерь на трение в обычных ДВС приходится на повороты шатуна относительно поршня. Короткие шатуны поворачиваются на больший угол, нежели длинные. В OPOC очень длинные и сравнительно тяжелые шатуны, которые снижают потери на трение. Уникальная конструкция шатунов OPOC не требует использования поршневых пальцев для внутренних поршней. Вместо них применяются радиальные вогнутые гнезда большого диаметра, внутри которых скользит головка шатуна. Теоретически такая конструкция узла позволяет сделать шатун длиннее обычного на 67%. В обычном ДВС серьезные потери на трение возникают в нагруженных подшипниках коленвала во время рабочего такта. В OPOC этой проблемы не существует вовсе — линейные разнонаправленные нагрузки на внутренний и внешний поршни полностью компенсируют друг друга. Поэтому вместо пяти опорных подшипников коленвала для OPOC требуется лишь два.

У кого шатун длиннее Значительная часть потерь на трение в обычных ДВС приходится на повороты шатуна относительно поршня. Короткие шатуны поворачиваются на больший угол, нежели длинные. В OPOC очень длинные и сравнительно тяжелые шатуны, которые снижают потери на трение. Уникальная конструкция шатунов OPOC не требует использования поршневых пальцев для внутренних поршней. Вместо них применяются радиальные вогнутые гнезда большого диаметра, внутри которых скользит головка шатуна. Теоретически такая конструкция узла позволяет сделать шатун длиннее обычного на 67%. В обычном ДВС серьезные потери на трение возникают в нагруженных подшипниках коленвала во время рабочего такта. В OPOC этой проблемы не существует вовсе — линейные разнонаправленные нагрузки на внутренний и внешний поршни полностью компенсируют друг друга. Поэтому вместо пяти опорных подшипников коленвала для OPOC требуется лишь два.

Конструктивная оппозиция

В январе 2008 года знаменитый венчурный инвестор Винод Хосла рассекретил один из своих последних проектов — компанию EcoMotors, созданную годом ранее Джоном Колетти и Петером Хоффбауэром, двумя признанными гуру моторостроения. В послужном списке Хоффбауэра немало прорывных разработок: первый турбодизель для легковых автомобилей Volkswagen и Audi, оппозитный двигатель для Beetle, первый 6-цилиндровый дизель для Volvo, первый рядный 6-цилиндровый дизель Inline-Compact-V, впервые установленный в Golf, и его близнец VR6, созданный для Mercedes. Джон Колетти не менее известен в среде автомобильных инженеров. Долгое время он руководил подразделением Ford SVT по разработке особых серий заряженных автомобилей.

В общем активе Хоффбауэра и Колетти более 150 патентов, участие в 30 проектах по разработке новых двигателей и в 25 проектах новых серийных автомобилей. EcoMotors была создана специально для коммерциализации изобретенного Хоффбауэром модульного двухцилиндрового двухтактного оппозитного турбодизеля с технологией OPOC.

Небольшой размер, сумасшедшая удельная мощность 3,25 л.с. на 1 кг массы (250 л.с. на 1л объема) и танковая тяга в 900 Н•м при более чем скромном аппетите, возможность собирать из отдельных модулей 4-, 6- и 8-цилиндровые блоки — вот основные преимущества стокилограммового модуля OPOC EM100. Если современные дизели на 20−40% эффективнее бензиновых ДВС, то OPOC — на 50% эффективнее лучших турбодизелей. Его расчетный КПД — 57%. Несмотря на свою фантастическую заряженность, двигатель Хоффбауэра отличается идеальной сбалансированностью и очень мягкой работой.

В OPOC поршни соединяются с коленвалом, расположенным в центре, длинными шатунами. Пространство между двумя поршнями служит камерой сгорания. Топливный инжектор находится в области верхней мертвой точки, а впускной воздушный порт и выпускной порт для отработанных газов — в области нижней мертвой точки. Такое расположение вкупе с электрическим турбонагнетателем обеспечивает оптимальную продувку цилиндра — в OPOC нет ни клапанов, ни распредвала.

Турбонагнетатель — неотъемлемая часть мотора, без которой его работа невозможна. Перед запуском двигателя турбонагнетатель в течение одной секунды нагревает порцию воздуха до температуры 100 °C и закачивает ее в камеру сгорания. Дизелю OPOC не нужны калильные свечи, а запуск в холодную погоду не доставляет проблем. При этом Хоффбауэру удалось снизить степень сжатия с привычных для дизелей 19−22:1 до скромных 15−16. Все это, в свою очередь, приводит к снижению рабочей температуры в камере сгорания и расхода топлива.

Троянский конь

Уже сегодня у EcoMotors имеются три полностью готовых к производству оппозитных агрегата различной мощности: модуль мощностью 13,5 л.с. (размеры — 95 мм / 155 мм / 410 мм, вес — 6 кг), 40 л.с. (95 мм / 245 мм / 410 мм, 18 кг) и модуль 325л.с. (400 мм / 890 мм / 1000 мм, 100 кг). Хоффбауэр и Колетти намерены продемонстрировать электрогибридный пятиместный седан среднего класса с дизельным генератором OPOC на базе одной из массовых моделей уже в текущем году. Средний расход солярки у этого автомобиля не превысит 2 л на сотню в комбинированном электрическом и смешанном режимах. Недавно EcoMotors открыла собственный технический центр в городке Троя, штат Мичиган, и уже подыскивает подходящее предприятие для организации серийного производства своих моторов. Несмотря на рассекреченность проекта, из недр компании поступает крайне скудная информация. По‑видимому, Винод Хосла решил придержать до поры убойные козыри.

Статья опубликована в журнале «Популярная механика» (№4, Апрель 2010).Линейный двигатель — Википедия

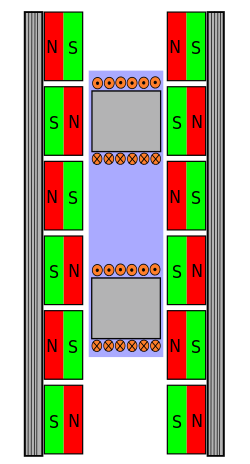

Лабораторный синхронный линейный двигатель. На заднем плане статор — ряд индукционных катушек, на переднем плане — подвижный вторичный элемент, содержащий постоянный магнит.

Лабораторный синхронный линейный двигатель. На заднем плане статор — ряд индукционных катушек, на переднем плане — подвижный вторичный элемент, содержащий постоянный магнит.

Лине́йный дви́гатель — электродвигатель, у которого один из элементов магнитной системы разомкнут и имеет развёрнутую обмотку, создающую магнитное поле, а другой взаимодействует с ним и выполнен в виде направляющей, обеспечивающей линейное перемещение подвижной части двигателя. Сейчас разработано множество разновидностей (типов) линейных электродвигателей, например:

- линейные асинхронные электродвигатели (ЛАД),

- линейные синхронные электродвигатели,

- линейные электромагнитные двигатели,

- линейные магнитоэлектрические двигатели,

- линейные магнитострикционные двигатели,

- линейные пьезоэлектрические (электрострикционные) двигатели и др.

Многие типы линейных двигателей, такие как асинхронные, синхронные или постоянного тока, повторяют по принципу своего действия соответствующие двигатели вращательного движения, в то время как другие типы линейных двигателей (магнитострикционные, пьезоэлектрические и др.) не имеют практического исполнения как двигатели вращательного движения. Неподвижную часть линейного электродвигателя, получающую электроэнергию из сети, называют статором, или первичным элементом, а часть двигателя, получающую энергию от статора, называют вторичным элементом или якорем (название «ротор» к деталям линейного двигателя не применяется, так как слово «ротор» буквально означает «вращающийся», а в линейном двигателе вращения нет).

Наибольшее распространение в транспорте и для больших линейных перемещений получили асинхронные и синхронные линейные двигатели, но применяются также линейные двигатели постоянного тока и линейные электромагнитные двигатели. Последние чаще всего используются для получения небольших перемещений рабочих органов и обеспечения при этом высокой точности и значительных тяговых усилий.

Представление об устройстве линейного асинхронного двигателя можно получить, если мысленно разрезать статор и ротор с обмотками обычного асинхронного двигателя вдоль оси по образующей и развернуть в плоскость. Образовавшаяся плоская конструкция представляет собой принципиальную схему линейного двигателя. Если теперь обмотки статора такого двигателя подключить к сети трёхфазного переменного тока, то образуется магнитное поле, ось которого будет перемещаться вдоль воздушного зазора со скоростью V, пропорциональной частоте питающего напряжения f и длине полюсного деления t: V = 2пf . Это перемещающееся вдоль зазора магнитное поле пересекает проводники обмотки ротора и индуцирует в них ЭДС, под действием которой по обмотке начнут протекать токи. Взаимодействие токов с магнитным полем приведёт к появлению силы, действующей, по правилу Ленца, в направлении перемещения магнитного поля. Ротор — в дальнейшем будем называть его уже вторичным элементом — под действием этой силы начнёт двигаться. Как и в обычном асинхронном двигателе, перемещение элемента происходит с некоторым скольжением относительно поля S = (V — v)/V, где v — скорость движения элемента. Номинальное скольжение линейного двигателя равно 2-6%.[1] Вторичный элемент линейного двигателя не всегда снабжается обмоткой. Одно из достоинств линейного асинхронного двигателя заключается в том, что в качестве вторичного элемента может использоваться обычный металлический лист. Вторичный элемент при этом может располагаться также между двумя статорами, или между статором и ферромагнитным сердечником. Вторичный элемент выполняется из меди, алюминия или стали, причём использование немагнитного вторичного элемента предполагает применение конструктивных схем с замыканием магнитного потока через ферромагнитные элементы. Принцип действия линейных двигателей со вторичным элементом в виде полосы повторяет работу обычного асинхронного двигателя с массивным ферромагнитным или полым немагнитным ротором. Обмотки статора линейных двигателей имеют те же схемы соединения, что и обычные асинхронные двигатели, и подключаются обычно к сети трёхфазного переменного тока. Линейные двигатели очень часто работают в так называемом обращённом режиме движения, когда вторичный элемент неподвижен, а передвигается статор. Такой линейный двигатель, получивший название двигателя с подвижным статором, находит, в частности, широкое применение на электрическом транспорте. Например, статор неподвижно закреплён под полом вагона, а вторичный элемент представляет собой металлическую полосу между рельс, а иногда вторичным элементом служат сами рельсы. Одной из разновидностей линейных асинхронных двигателей являются трубчатый (коаксиальный) двигатель. Статор такого двигателя имеет вид трубы, внутри которой располагаются перемежающиеся между собой плоские дисковые катушки (обмотки статора) и металлические шайбы, являющиеся частью магнитопровода. Катушки двигателя соединяются группами и образуют обмотки отдельных фаз двигателя. Внутри статора помещается вторичный элемент также трубчатой формы, выполненный из ферромагнитного материала. При подключении к сети обмоток статора вдоль его внутренней поверхности образуется бегущее магнитное поле, которое индуцирует в теле вторичного элемента токи, направленные по его окружности. Взаимодействие этих токов с магнитным полем двигателя создаёт на вторичном элементе силу, действующую вдоль трубы, которая и вызывает (при закреплённом статоре) движение вторичного элемента в этом направлении. Трубчатая конструкция линейных двигателей характеризуется аксиальным направлением магнитного потока во вторичном элементе в отличие от плоского линейного двигателя, в котором магнитный поток имеет радиальное направление.

Схема синхронного линейного двигателя.

Схема синхронного линейного двигателя.Основной областью применения синхронных двигателей, где их преимущества проявляются особенно сильно, является высокоскоростной электрический транспорт. Дело в том, что по условиям нормальной эксплуатации такого транспорта необходимо иметь сравнительно большой воздушный зазор между подвижной частью и вторичным элементом. Асинхронный линейный двигатель имеет при этом очень низкий коэффициент мощности (cosφ), и его применение оказывается экономически невыгодным. Синхронный линейный двигатель, напротив, допускает наличие относительно большого воздушного зазора между статором и вторичным элементом и работает при этом с cosφ, близким к единице, и высоким КПД, достигающим 96%. Применение синхронных линейных двигателей в высокоскоростном транспорте сочетается, как правило, с магнитной подвеской вагонов и применением сверхпроводящих магнитов и обмоток возбуждения, что позволяет повысить комфортабельность движения и экономические показатели работы подвижного состава.

- Широкое применение линейные двигатели нашли в электрическом транспорте, чему способствовал целый ряд преимуществ этих двигателей: прямолинейность движения вторичного элемента (или статора), что естественно сочетается с характером движения различных транспортных средств, простота конструкции, отсутствие трущихся частей (энергия магнитного поля непосредственно преобразуется в механическую), что позволяет добиться высокой надёжности и КПД. Ещё одно преимущество связано с независимостью силы тяги от силы сцепления колёс с рельсовым путём, что недостижимо для обычных систем электрической тяги. При использовании линейных двигателей исключается буксование колёс электрического транспорта (именно этой причиной был обусловлен выбор линейного двигателя для ММТС), а ускорения и скорости движения средств транспорта могут быть сколь угодно высокими и ограничиваться только комфортабельностью движения, допустимой скоростью качения колёс по рельсовому пути и дороге, и динамической устойчивостью ходовой части транспорта и пути.

- Линейные асинхронные двигатели применяются для привода механизмов транспортировки грузов различных изделий. Такой конвейер имеет металлическую ленту, которая проходит внутри статоров линейного двигателя, являясь вторичным элементом. Применение линейного двигателя в этом случае позволяет снизить предварительное натяжение ленты и устранить её проскальзывание, повысить скорость и надёжность работы конвейера.

- Линейный двигатель может применяться для машин ударного действия, например сваезабивных молотов, применяемых при дорожных работах и строительстве. Статор линейного двигателя располагается на стреле молота и может перемещаться по направляющим стрелы в вертикальном направлении с помощью лебёдки. Ударная часть молота является одновременно вторичным элементом двигателя. Для подъёма ударной части молота двигатель включается таким образом, чтобы бегущее поле было направлено вверх. При подходе ударной части к крайнему верхнему положению двигатель отключается и ударная часть опускается вниз на сваю под действием силы тяжести. В некоторых случаях двигатель не отключается, а реверсируется, что позволяет увеличить энергию удара. По мере заглубления сваи статор двигателя перемещается вниз с помощью лебёдки. Электрический молот прост в изготовлении, не требует повышенной точности изготовления деталей, нечувствителен к изменению температуры и может вступать в работу практически мгновенно.

- Линейный двигатель показал высокие характеристики и на металлорежущем оборудовании. Так на шлифовальных станках 3В130Ф4 установлен именно линейный двигатель для изменения положения бабки шлифовальной. На электроэрозионных станках и станках лазерной резки, так же устанавливают линейные двигатели

- Станки для набор электрических схем также требуют решений на линейных двигателях.

- Разновидностью линейного двигателя можно считать магнитогидродинамический насос. Такие насосы применяются для перекачки электропроводящих жидкостей и в том числе жидких металлов, и широко применяются в металлургии для транспортировки, дозировки и перемешивания жидкого металла, а также на атомных электростанциях для перекачки жидкометаллического теплоносителя. Магнитогидродинамические насосы могут быть постоянного или переменного тока. Для насоса постоянного тока первичным элементом — статором двигателя постоянного тока — является С-образный электромагнит. В воздушный зазор электромагнита помещается трубопровод с жидким металлом. С помощью электродов, приваренных к стенкам трубопровода, через жидкий металл пропускается постоянный ток от внешнего источника. Часто обмотка возбуждения включается последовательно в цепь электродов. При возбуждении электромагнита на металл в зоне прохождения постоянного тока начинает действовать электромагнитная сила аналогично тому, как она действовала на проводник с током, помещённым в магнитное поле. Под действием этой силы металл начнёт перемещаться по трубопроводу. Преимуществами МГД-насосов являются отсутствие движущихся механических частей и возможность герметизации канала транспортировки металла.[2]

- Вертикальные линейные двигатели используются для лифтов в высотных зданиях, что позволяет обойтись без затраты энергии на подъём троса кабины лифта.

Линейные двигатели высокого и низкого ускорения[править | править код]

Все линейные двигатели можно разделить на две категории:

- двигатели низкого ускорения

- двигатели высокого ускорения

Двигатели низкого ускорения используются в общественном транспорте (маглев, монорельс, метрополитен) как тяговые, а также в станках (лазерных, водорезных, сверлильно-фрезерных) и другом технологическом оборудовании в промышленности. Двигатели высокого ускорения весьма небольшие по длине, и обычно применяются, чтобы разогнать объект до высокой скорости, а затем выпустить его (см. пушка Гаусса). Они часто используются для исследований гиперскоростных столкновений, а также, гипотетически, могут использоваться в специальных устройствах, таких, как оружие или пусковые установки космических кораблей.

Линейные двигатели широко используются также в приводах подачи металлорежущих станков и в робототехнике. Для повышения точности позиционирования часто используются линейные датчики положения.

- ↑ Линейные асинхронные двигатели — Принцип действия

- ↑ Линейные электродвигатели

Двигатель со свободным поршнем — Энциклопедия журнала «За рулем»

Двигатель со свободным поршнем (двигатель ван Бларигана)

Один из самых оригинальных поршневых двигателей — так называемый «двигатель со свободным поршнем» (FPE). Основная особенность его в том, что движение поршня определяется не механической связью кривошипно-шатунного механизма, а соотношением нагрузки к силе расширяющихся газов. Степень сжатия, таким образом, у него оказывается переменная. Как следствие, этот мотор можно настроить на бензин, солярку, этанол, природный газ, водород и т. д.

Устроен двигатель просто. По сути, это труба с глухими концами, внутри которой скользит поршень. На каждом конце трубы – форсунка, свеча, впускное и выпускное окно. Движущаяся деталь всего одна. Поршень в таком моторе движется линейно, возвратно-поступательно, между двумя камерами сгорания.

КПД двигателя со свободным поршнем теоретически больше 70%. Он легок и прост в производстве, и, значит, дешев. Но не смотря на то, что этот двигатель известен без малого почти сто лет, распространения он не получил. Причин тому несколько, и самая главная из них состоит в том, что до последнего времени инженеры не знали, каким способом можно было бы снять мощность с поршня, движущегося взад-вперед внутри трубы 20000 раз в минуту.

Решение нашел профессор Питер Ван Блариган . Он оснастил поршень кольцевыми магнитами из неодимового сплава, а на внешней стенке цилиндра – статора – поместил медную обмотку. Таким образом, появление сверхмощных магнитов из неодимового сплава позволило обойтись без механической связи поршня с шатуном, сделав бензиновый генератор электричества. Ван Блариган построил опытный образец, двухтактный линейный генератор под названием FPLA, мощностью 40 кВт. Термический КПД генератора, работающего на пропане, 56%. Любопытно, что этот двигатель может работать не только на пропане, но и на бензине, водороде, солярке и спирте.

Серийному выпуску подобных двигателей мешает несколько проблем, самая главная из которых — создание системы управления. Дело в том, что в обычном ДВС верхняя мертвая точка траектории поршня задается геометрией кривошипно-шатунного механизма, а в линейном она зависит от степени сжатия и скорости сгорания топливовоздушной смеси. То есть, поршень тормозит, создавая давление в камере. Как следствие, длительность тактов и верхняя мертвая точка могут меняться. А это значит, что при неточной работе форсунки поршень либо остановится, либо ударится в стенку. Как следствие, свободные поршни нуждаются в специальном механизме, который бы нивелировал разницу в процессе сгорания топлива в каждом из рабочих циклов. Ван Блариган считает, что ключ к решению проблемы управления в контроле за положением и движением поршня через внешний статор. Компьютерное управление вполне может справиться с такой задачей. А тормозить поршень можно с помощью тех же электромагнитов.

Полноценный прототип генератора с готовой системой управления обещан к концу 2011 года. КПД – 50%.

Объяснить причины столь высокого КПД просто. У двигателя Ван Бларигана практически нет паразитных потерь, поскольку нет инерции вращающихся масс (по причине отсутствия этих самых масс), на поршень не действуют боковые силы, которые прижимают его к стенкам цилиндра. Нет подшипников коленвала, шатунов, поршневых пальцев, распредвала, клапанов. Более того: на каждый цикл работы двигателя приходится два рабочих такта.

Мотор FPLA отлично подходит для автомобиля с элетротрансмиссией. ДВС в таком автомобиле нужен только для зарядки аккумулятора, при пуске он должен сразу выходить на режим максимальной мощности либо – для экономии топлива – максимального момента. Это значит, что нет надобности организовывать его работу на переходных режимах, ту самую, ради которой строят многоклапанные двигатели, впускные коллекторы переменной длины, управление фазами газораспределения, двойной наддув и прочее. Двигатель, работающий в узком диапазоне оборотов намного проще и, значит, дешевле.

Иллюстрации www.technologyreview.com

Новый линейный генератор позволит существенно увеличить дальность движения гибридных автомобилей

Специалисты из Немецкого космического центра (DLR) разработали новый тип малогабаритного двигателя-экстендера для гибридного автомобиля, который построен на базе линейного бесклапанного двигателя внутреннего сгорания и который может работать практически на любом виде топлива.

С технической точки зрения двигатели внутреннего сгорания в любом гибридном автомобиле являются узлами, экстендерами, позволяющими увеличить дальность поездки этого автомобиля. Этот термин относиться к двигателям, которые только вращают электрогенератор, отдающий вырабатываемую энергию электродвигателям автомобиля и заряжающий аккумуляторные батареи. В подавляющем большинстве случаев двигатели-экстендеры представляют собой малогабаритные классические двигатели внутреннего сгорания, обладающие всеми узлами и недостатками таких двигателей. Но исследователи из Немецкого космического центра (DLR) разработали новый тип экстендера, который построен на базе линейного бесклапанного двигателя внутреннего сгорания и который может работать практически на любом виде топлива.

Линейный генератор со свободными поршнями состоит из камеры сгорания, двух поршней, линейных электрогенераторов и возвратных газовых пружин. Двигатель-экстендер работает почти также, как работают обычные двигатели, за счет воспламенения топливно-воздушной смеси в камере сгорания, за счет чего производится движение поршней. Однако, вместо того, чтобы за счет коленчатого вала осуществлять преобразование линейного перемещения поршня во вращательное движение вала, устройство преобразует кинетическую энергию движения поршней непосредственно в электрическую энергию.

Рис. 1.

Взрыв топливно-воздушной смеси в камере сгорания толкает оба поршня в стороны от центра камеры, сжимая газовые пружины, которые замедляют движение и толкают их обратно.

Двигатель-экстендер работает с частотой 40–50 Гц и вырабатывает до 35 кВт электрической энергии.

«Принципы построения линейных двигателей внутреннего сгорания известны инженерам уже достаточно давно» – рассказывает Ульрих Вагнер (Ulrich Wagner), директор Отдела энергетики и транспорта агентства DLR, – «Но за счет использования газовых пружин оригинальной конструкции наши инженеры добились потрясающей стабильности работы такого двигателя. А за счет использования мощного электронного блока динамического управления нам удается с высокой точностью регулировать работу всех компонентов двигателя, заставляя их взаимодействовать как единое целое».

Система электронного управления, созданная инженерами DLR, управляет движение поршней линейного двигателя с точностью одной десятой доли миллиметра, определяя колебания давления в ходе процесса сгорания топлива и делая компенсацию этих колебаний. Такой механизм также позволяет гибко регулировать степень сжатия, скорость движения поршней и рабочий объем камеры сгорания.

Такие возможности позволяют использовать в качестве топлива бензин, дизельное топливо, природный газ, биотопливо, этанол и водород.

Рис. 2.

Система управления линейного генератора со свободными поршнями позволяет устройству самостоятельно выбирать тот режим работы, который является максимально эффективным при данной скорости движения автомобиля и испытуемой им нагрузке, что позволяет сократить до минимума количество выбросов вредных веществ в окружающую среду. Отсутствие коленчатого вала, распределительного вала и других обязательных атрибутов обычных двигателей внутреннего сгорания позволяют изготовить такие генераторы с меньшим количеством затрат, а значит, и по более низкой стоимости.

Небольшие размеры нового генератора позволяют без особого труда установить его на любой из серийно выпускаемых сейчас гибридных автомобилей для того, чтобы расширить дополнительную дальность его поездки минимум на 600 километров, не увеличивая, при этом, веса автомобиля.

Первый опытный образец нового линейного генератора был недавно продемонстрирован на испытательном стенде института DLR Institute of Vehicle Concepts в Штутгарте. А сейчас, специалисты DLR совместно с компанией Universal Motor Corporation GmbH работают над созданием первых промышленных образцов, испытания которых будут проводиться на гибридных автомобилях различных марок.

Линейный двигатель внутреннего сгорания с высоким кпд

Перекрестная ссылка на родственные заявки

Настоящая заявка является частично продолжающей заявкой патентной заявки США №13/298206, поданной 16 ноября 2011, которая является частично продолжающей заявкой патентной заявки США №13/102916, поданной 6 мая 2011, которая является частично продолжающей заявкой патентных заявок США №12/953277 и №12/953270, поданных 23 ноября 2010, содержание которых в полном объеме включено в настоящее описание посредством ссылки.

Область техники изобретения

[0001] Настоящее изобретение относится к линейным двигателям внутреннего сгорания с высоким КПД и, в частности, некоторые варианты осуществления изобретения относятся к линейным двигателям внутреннего сгорания с высоким КПД, в которых обеспечивается достижение высоких степеней сжатия/расширения при использовании конструкции свободнопоршневого двигателя в сочетании с линейной электромагнитной машиной для обеспечения работы по выпуску газов и инновационной концепции управления процессом сгорания.

Описание известного уровня техники

[0002] За последние 30 лет показатели удельной мощности и эмиссии двигателя внутреннего сгорания улучшились; но общий КПД остался относительно неизменным. Специалистам в области двигателей внутреннего сгорания хорошо известен тот факт, что увеличение геометрической степени сжатия двигателя ведет к увеличению теоретического предела КПД двигателя. Кроме того, увеличение геометрической степени расширения двигателя настолько, что она превышает его степень сжатия, ведет к еще большему увеличению теоретического предела его КПД. Для краткости «геометрическая степень сжатия» и «геометрическая степень расширения» упоминаются соответственно как «степень сжатия» и «степень расширения».

На фиг.1 (известный уровень техники) показаны ограничения по теоретическому КПД двух циклов, обычно используемых в двигателях внутреннего сгорания — Отто и Аткинсона. В частности, на фиг.1 сопоставляются идеальные КПД циклов Отто и Аткинсона в функции степени сжатия. Модельные допущения включают: (i) давление в нижней мертвой точке («BDC») равно одной атмосфере; и (ii) стехиометрическое соотношение предварительно смешанных идеального газа метана и воздуха, включая переменные свойства, диссоциированные продукты и равновесие во время расширения.

Как показано на фиг.1, с увеличением степени сжатия наблюдается значительное увеличение теоретических пределов КПД для обоих циклов. Идеальный цикл Отто разбит на три ступени: 1) изоэнтропическое сжатие, 2) адиабатическое сгорание при постоянном объеме и 3) изоэнтропическое расширение до первоначального объема в BDC. Степень расширения для цикла Отто равна его степени сжатия. Идеальный цикл Аткинсона тоже разбит на три ступени: 1) изоэнтропическое сжатие 2) адиабатическое сгорание при постоянном объеме и 3) изоэнтропическое расширение до первоначального давления в BDC (в этом примере равно одной атмосфере). Степень расширения для цикла Аткинсона всегда больше, чем его степень сжатия, как показано на фиг.1. Несмотря на то, что цикл Аткинсона имеет больший теоретический предел КПД, чем цикл Отто для определенной степени сжатия, он имеет значительно более низкую плотность энергии (мощность на единицу массы). На практике выбирается компромиссный вариант между КПД и плотностью энергии.

В имеющихся в настоящее время на рынке удачно спроектированных/сконструированных двигателях внутреннего сгорания, как правило, достигаются тормозные КПД, составляющие 70-80% теоретических пределов их КПД. На фиг.2 (известный уровень техники) показаны КПД нескольких коммерчески доступных двигателей внутреннего сгорания. Фиг.2, в частности, сопоставляется предел КПД идеального цикла Отто с КПД нескольких коммерчески доступных двигателей внутреннего сгорания, имеющихся в настоящее время на рынке. Модельные допущения включают стехиометрическое соотношение предварительно смешанных идеального газа пропана и воздуха, в том числе переменные свойства, диссоциированные продукты и равновесное состояние во время расширения. Действительная степень сжатия определяется как отношение плотности газа в верхней мертвой точке («TDC») к плотности газа в BDC. Действительная степень сжатия предоставляет средство сравнения двигателей с форсированием с безнаддувными двигателями при равных условиях. Для того чтобы аналогично удачно спроектированный двигатель имел тормозной КПД свыше 50% (то есть, по меньшей мере, 70% его теоретического КПД), двигатель, работающий согласно циклу Отто, должен иметь степень сжатия, превышающую 102, и двигатель, работающий согласно циклу Аткинсона, должен иметь степень сжатия свыше 14, что соответствует степени расширения, равной 54, как видно из фигуры 1.

В традиционных поршневых возвратно-поступательных двигателях с кривошипно-шатунным механизмом («традиционные двигатели») трудно достичь высоких степеней сжатия/расширения (свыше 30) из-за присущей таким двигателям структуры. На фиг.3 (известный уровень техники) приведен схематический чертеж, поясняющий конструкцию традиционных двигателей и проблемы, препятствующие достижению в них высоких степеней сжатии. В типичных двигателях внутреннего сгорания («ДВС») отношение диаметра цилиндра к ходу поршня колеблется в пределах 0,5-1,2 и степень сжатия колеблется в пределах 8-24. (Heywood, J. (1988). Internal Combustion Engine Fundamentals. McGraw-Hill). По мере увеличения степени сжатия двигателя при сохранении того же отношения диаметра цилиндра к ходу поршня увеличивается отношение площади поверхности к объему в верхней мертвой точке (TDC), повышается температура и повышается давление. Это имеет следующие три главных последствия: 1) увеличивается теплоотдача от камеры сгорания, 2) становится затруднительной синхронизация по фазе в камере сгорания, и 3) возрастают трение и механические потери. Теплоотдача увеличивается из-за того, что доля теплового граничного слоя в общем объеме становится больше (то есть формат в TDC уменьшается). Формат определяется как отношение диаметра цилиндра к длине камеры сгорания. Синхронизация по фазе процесса горения и достижение полного сгорания затруднены вследствие малого объема, реализованного в TDC. Повышенное давление камеры сгорания непосредственно преобразуется в увеличенные силы. Эти большие силы могут вызвать перегрузку, как механических связей, так и поршневых колец.

Несмотря на то, что свободнопоршневые двигатели внутреннего сгорания не являются новыми, их, как правило, не использовали или не разрабатывали в расчете на получение степеней сжатия/расширения свыше 30:1, за исключением работы, выполнявшейся в Национальной лаборатории Сэндиа (см. патент США №6199519). Существует большое количество литературы и патентов по свободнопоршневым двигателям. Однако литература ориентирована на свободнопоршневые двигатели, имеющие малую длину хода, в связи с чем для них характерны проблемы, аналогичные имеющим место в поршневых возвратно-поступательных двигателях при приближении к области высоких степеней сжатия/расширения, а именно проблемы, связанные с управлением процессом горения и большими потерями от теплопередачи. Конструкции свободнопоршневых двигателей можно разделить на три категории, а именно: 1) с двумя оппозитными поршнями и одной камерой сгорания, 2) с одним поршнем и двумя камерами сгорания и 3) с одним поршнем и одной камерой сгорания. На фиг.4 (известный уровень техники) представлена диаграмма, демонстрирующая три общеизвестные конструкции свободнопоршневого двигателя. Конструкции свободнопоршневого двигателя с одним поршнем и двумя камерами имеют ограничение по степени сжатия вследствие неуравновешенности больших сил, возникающих при высоких степенях сжатия, которые могут вызывать механическую неустойчивость.

Как упомянуто выше, в научно-технической литературе и патентной документации на момент создания изобретения предлагается несколько вариантов свободнопоршневых двигателей. Из многочисленных предлагавшихся конструкций свободнопоршневых двигателей практическое применение нашли лишь несколько (насколько известно авторам данного изобретения). В научно-исследовательской работе Микалсена и Роскилли описываются свободнопоршневые двигатели в Университете Западной Вирджинии, Национальной лаборатории Сандиа и Королевского технологического института в Швеции. Mikalsen R., Roskilly А.Р. A review of free-piston engine history and applications. Applied Thermal Engineering, 2007; 27:2339-2352. Имеются сведения о научно-исследовательских работах, которые проводятся в Чешском техническом университете (http://www.lceproject.org/en/), фирмой INNAS BV в Нидерландах (http://www.innas.com/) и фирмой Pempek Systems в Австралии (http://www.freepistonpower.com/). Все известные нашедшие практическое применение свободнопоршневые двигатели имеют малую длину хода и поэтому имеют аналогичные нежелательные последствия при приближении к области высоких степеней сжатия/расширения, а именно к проблемам с управлением процессом горения и большим потерям на теплопередачу. Кроме того, все двигатели, за исключением опытного образца в Национальной лаборатории Сандиа (Aichlmayr, Н.Т., Van Blarigan, P. Modeling and Experimental Characterization of a Permanent Magnet Linear Alternator for Free-Piston Engine Applications ASME Energy Sustainability Conference San Francisco CA, July 19-23 2009) и опытного образца, разработанного ОРОС (международная патентная заявка WO 03/07883), имеют конструкции с одним поршнем и двумя камерами сгорания и поэтому имеют ограничение в отношении степени сжатия в связи с тем, что большие усилия, возникающие при высоких степенях сжатия, не уравновешены, что вызывает потерю механической устойчивости.

Принимая во внимание ограничения, свойственные конструкциям традиционных двигателей, описанные выше, некоторые изготовители предприняли попытки, и продолжают предпринимать попытки, повысить КПД двигателя путем перехода к высокоэффективным степеням сжатия за счет использования турбокомпрессоров или компрессоров наддува. Форсирование двигателя посредством турбокомпрессоров или компрессоров наддува обеспечивает достижение высокоэффективной степени сжатия при сохранении той же геометрической степени сжатия. Форсирование двигателя не устраняет нежелательные последствия, обусловленные превышением нормальных значений сил, которое имеет место в TDC или вблизи нее. По этой причине под действием таких сил может возникать перегрузка как механических связей внутри двигателя (поршневого пальца, штока поршня, и коленчатого вала), приводящая к механической неисправности, так и компрессионных поршневых колец, приводящая к повышенному трению, износу или неисправности. Форсирование двигателя также ведет, как правило, к увеличению потерь на теплопередачу вследствие недостаточного уменьшения времени нахождения в TDC или ее окрестности (то есть при самых высоких температурах), что обусловливает превышение нормальных температур в TDC или вблизи нее.

Краткое описание вариантов осуществления изобретения

В примерах осуществления настоящего изобретения предлагаются линейные двигатели внутреннего сгорания с высоким КПД. В этих вариантах осуществления устранены недостатки, мешающие достижению в традиционных двигателях высоких степеней сжатия/растяжения, за счет использования свободнопоршневой структуры двигателя в сочетании с линейной электромагнитной машиной для обеспечения работы по удалению газов и инновационной стратегии управления процессом горения. Изобретение, сущность которого здесь раскрыта, обеспечивает повышение теплового КПД двигателей внутреннего сгорания до уровня свыше 50% в диапазоне, подходящем для распределенных источников производства электроэнергии и/или гибридных электромобилей (5 кВт — 5 МВт).

В одном примере осуществления изобретения предлагается линейный двигатель внутреннего сгорания, включающий в себя: цилиндр, имеющий стенку цилиндра и два конца, причем цилиндр содержит секцию сгорания, расположенную в центральной части цилиндра; два оппозитных поршневых узла, приспособленных для прямолинейного перемещения внутри цилиндра, причем каждый поршневой узел расположен с одной стороны секции сгорания напротив другого поршневого узла, каждый поршневой узел содержит подпружиненный шток и поршень, включающий сплошную переднюю часть, примыкающую к секции сгорания, и полую заднюю часть, содержащую пневматическую пружину, непосредственно обеспечивающую, по меньшей мере, часть работы сжатия в течение такта сжатия двигателя; и две электромагнитные машины, приспособленные для непосредственного преобразования кинетической энергии поршневого узла в электрическую энергию и приспособленные для непосредственного преобразования электрической энергии в кинетическую энергию поршневого узла для обеспечения работы сжатия в течение такта сжатия; при этом двигатель имеет переменную степень расширения свыше 50:1.

В другом примере осуществления изобретения предлагается линейный двигатель внутреннего сгорания, включающий в себя: цилиндр, имеющий стенку цилиндра и секцию сгорания, расположенную на одном конце цилиндра; поршневой узел, приспособленный для прямолинейного перемещения внутри цилиндра, содержащий подпружиненный шток и поршень, включающий сплошную переднюю часть, примыкающую к секции сгорания, и полую заднюю часть, содержащую пневматическую пружину, непосредственно обеспечивающую, по меньшей мере, часть работы сжатия в течение такта сжатия двигателя; и линейную электромагнитную машину, приспособленную для непосредственного преобразования кинетической энергии поршневого узла в электрическую энергию и приспособленную для непосредственного преобразования электрической энергии в кинетическую энергию поршневого узла для обеспечения работы сжатия в течение такта сжатия; при этом двигатель имеет переменную степень сжатия свыше 50:1.

Другие признаки и особенности изобретения очевидны из приведенного ниже подробного описания, которое ведется со ссылками на прилагаемые графические материалы, поясняющие на примере признаки изобретения в соответствии с вариантами осуществления изобретения. Данное краткое описание не имеет целью ограничение объема изобретения, который определяется исключительно прилагаемой формулой изобретения.

Краткое описание графических материалов

Настоящее изобретение, в соответствии с одним или несколькими различными вариантами его осуществления, подробно описывается со ссылкой на приведенные ниже фигуры графических материалов. Графические материалы приведены исключительно в целях иллюстрации и всего лишь показывают типичные варианты осуществления изобретения. Эти графические материалы служат для облегчения понимания сущности изобретения при прочтении текста описания изобретения и не должны рассматриваться как ограничивающие широту притязаний, объем или область применения изобретения. Следует отметить, что для удобства обзора и простоты выполнения иллюстраций эти графические материалы не требуют соблюдения масштаба.

Фиг.1 (известный уровень техники) — график, поясняющий теоретические пределы КПД для двух циклов, обычно используемых в двигателях внутреннего сгорания.

Фиг.2 (известный уровень техники) — график, сопоставляющий предел КПД идеального цикла Отто и несколько коммерчески доступных двигателей, имеющихся в настоящее время на рынке.

Фиг.3 (известный уровень техники) — схематический чертеж, поясняющий конструкцию традиционных двигателей и проблемы, мешающие достижению в них высоких степеней сжатия.

Фиг.4 (известный уровень техники) — диаграмма, демонстрирующая три обычные конструкции свободнопоршневого двигателя.

Фиг.5 — график, позволяющий сопоставить экспериментальные данные, полученные от опытного образца в Стэнфордском университете, с пределом КПД идеального цикла Отто.

Фиг.6 — вид в разрезе примера выполнения двухпоршневого двухтактного варианта осуществления двигателя внутреннего сгорания со встроенными пневматическими пружинами в соответствии с принципами изобретения.

Фиг.7 — чертеж, демонстрирующий двухтактный цикл поршневого узла двухпоршневого двигателя со встроенными пневматическими пружинами по фиг.6.

Фиг.8 — вид в разрезе примера выполнения двухпоршневого четырехтактного двигателя варианта осуществления двигателя внутреннего сгорания со встроенными пневматическими пружинами в соответствии с принципами изобретения.

Фиг.9 — вид в разрезе четырехтактного цикла поршневого узла двухпоршневого двигателя со встроенными пневматическими пружинами по фиг.8 в соответствии с принципами изобретения.

Фиг.10 — вид в разрезе альтернативного варианта двухпоршневого двухтактного двигателя с одной секцией сгорания и полностью встроенными пневматическими пружинами и линейной электрической машиной в соответствии с принципами изобретения.

Фиг.11 — вид в разрезе альтернативного варианта двухпоршневого двухтактного двигателя с одной секцией сгорания и отделимыми пневматическими пружинами в соответствии с принципами изобретения.

Фиг.12 — вид в разрезе однопоршневого двухтактного двигателя внутреннего сгорания с интегрированными пневматическими пружинами в соответствии с принципами изобретения.

Фиг.13 — схематический чертеж однопоршневого двухтактного двигателя с двухтактным циклом поршневого узла и отделимыми пневматическими пружинами по фиг.12 в соответствии с принципами изобретения.

Фиг.14 — вид в разрезе однопоршневого четырехтактного двигателя с отделимыми пневматическими пружинами в соответствии с принципами изобретения.

Фиг.15 — схематический чертеж, демонстрирующий четырехтактный цикл поршневого узла однопоршневого двухтактного двигателя с отделимыми пневматическими пружинами по фиг.14 в соответствии с принципами изобретения.

Фиг.16 — вид в разрезе другого однопоршневого двухтактного двигателя с одной секцией сгорания, полностью встроенными пневматическими пружинами и линейной электромагнитной машиной в соответствии с принципами изобретения.

Фиг.17 — вид в разрезе другого однопоршневого двухтактного двигателя с одной секцией сгорания, отделимыми пневматическими пружинами в соответствии с принципами изобретения.

Фиг.18 — вид в разрезе однопоршневого двухтактного варианта IIGS-структуры со встроенной внутрь пневматической пружиной в соответствии с примером осуществления изобретения.

Фиг.19 — вид в разрезе примера выполнения пружинного штока в виде пневматической пружины в соответствии с принципами изобретения.

Фиг.20 — вид в разрезе двухпоршневого двухтактного варианта IIGS-двигателя со встроенной внутрь пневматической пружиной в соответствии с примером осуществления изобретения.

Предполагается, что фигуры не являются исчерпывающими или ограничивающими изобретение точным соблюдением раскрытых форм конструктивного исполнения.

Следует понимать, что изобретение может быть осуществлено с изменениями и дополнениями и что изобретение ограничивается только формулой изобретения и его эквивалентами.

Подробное описание вариантов осуществления изобретения

В соответствии с настоящим изобретением предлагаются, в общем, линейные двигатели внутреннего сгорания с высоким КПД, обеспечивающие достижение высоких степеней сжатия/расширения за счет использования структуры свободнопоршневого двигателя в сочетании с линейной электромагнитной машиной для обеспечения работы по удалению газов и инновационной концепции управления процессом горения

В Стэнфордском университете создан и введен в действие однотактный однопоршневой опытный образец. Этот опытный образец демонстрирует реализацию концепции и обеспечивает достижение значений КПД индикаторной работы порядка 60%. График, демонстрирующий определенные экспериментальные результаты, показан на фиг.5. В частности, на фиг.5 графические кривые демонстрируют в сравнении экспериментальные данные, полученные от опытного образца, в Стэнфордском университете, и предел КПД для идеального цикла Отто. Модельные допущения следующие: коэффициент избытка топлива 0,3, дизель №2 и воздух, включая изменяемые параметры, диссоциированные продукты и равновесное состояние во время расширения.

В вариантах осуществления предлагается свободнопоршневой линейный двигатель внутреннего сгорания, отличительной особенностью которого является тепловой КПД, превышающий 50%. По меньшей мере в одном примере осуществления изобретения двигатель содержит: (i) по меньшей мере один цилиндр, (ii) по меньшей мере один поршневой узел в расчете на один цилиндр, приспособленный для прямолинейного перемещения внутри цилиндра, (iii) по меньшей мере одну линейную электромагнитную машину, непосредственно преобразующую кинетическую энергию поршневого узла в электрическую энергию, и (iv) по меньшей мере одну пневматическую секцию, обеспечивающую обеспечение, по меньшей мере, части работы сжатия в течение такта сжатия. Кроме того, в некоторых конструкциях двигатель внутреннего сгорания имеет следующие физические характеристики: (i) переменную степень расширения более 50:1, (ii) переменную степень сжатия, которая равна степени расширения или меньше ее, и (iii) длину секции сгорания в TDC в диапазоне 0,2-4 дюйма. Следует отметить, однако, что другие варианты осуществления изобретения могут включать различные комбинации вышеупомянутых признаков и физических характеристик.

На фиг.6 представлен вид в разрезе варианта осуществления двухпоршневого двухтактного двигателя 100 внутреннего сгорания со встроенными пневматическими пружинами. Этот свободнопоршневой двигатель 100 внутреннего сгорания непосредственно преобразует химическую энергию топлива в электрическую энергию посредством двух линейных электромагнитных машин 200. Используемый здесь термин «топливо» обозначает вещество, вступающее в реакцию с окислителем. К таким топливам относятся, в том числе: (i) углеводородные топлива, такие как природный газ, биогаз, бензин, дизельное топливо и биодизельное топливо; (ii) спиртовые топлива, такие как этанол, метанол и бутанол, и (iii) смеси любых из вышеуказанных топлив. Описываемые здесь двигатели пригодны как для стационарных генераторов энергии, так и для передвижных генераторов энергии (например, предназначенных для использования в транспортных средствах).

На фиг.6 представлен один вариант осуществления двухпоршневого двухтактного двигателя 100 со встроенными пневматическими пружинами. В частности, двигатель 100 содержит один цилиндр 105 с двумя оппозитными поршневыми узлами 120, которые сближаются друг с другом в секции 130 сгорания (или камере сгорания) в центре цилиндра 105. Размещение секции 130 сгорания в центре двигателя 100 обеспечивает уравновешивание сил сгорания. Каждый поршневой узел 120 содержит поршень 125, уплотнения 135 поршня и шток 145 поршня. Поршневые узлы 120 имеют возможность свободного прямолинейного перемещения внутри цилиндра 105. Штоки 145 поршней перемещаются вдоль опор и герметизированы газонепроницаемыми уплотнениями 150, закрепленными к цилиндру 105. В показанном примере осуществления изобретения газонепроницаемые уплотнения 150 представляют собой уплотнения штока поршня. В данном контексте термин «опора» подразумевает любую часть машины, по которой другая часть движется, скользит или обеспечивает вращательное движение, включая, в том числе: опоры скольжения, опоры для гибких связей, шариковые опоры, роликовые опоры, пневматические опоры и/или магнитные опоры. Кроме того, термин «окружающая среда» подразумевает область, находящуюся снаружи цилиндра 105, включая, в том числе: непосредственно окружающую внешнюю среду, вспомогательные трубопроводы и/или вспомогательное оборудование.

Снова ссылаясь на фиг.6, следует отметить, что объем между задней стороной поршня 125, штоком 145 поршня и цилиндром 105 называется в данном описании изобретения приводной секцией 160. Приводная секция 160 также может упоминаться в данном описании изобретения как «пневматическая секция», «пневматические пружины» или «секция пневматических пружин». Каждая приводная секция 160 изолирована от окружающей среды и секции 130 сгорания уплотнением 150 штока поршня и уплотнениями 135 поршня. В показанной конструкции газ, заключенный в приводной секции 160, во время цикла действует как маховое колесо (то есть пневматическая пружина), обеспечивая обеспечение, по меньшей мере, части работы сжатия во время такта сжатия. Таким образом, особенностью некоторых вариантов осуществления изобретения является использование пневматических пружин для обеспечения работы. Другие варианты осуществления изобретения предусматривают использование высокоэффективного линейного генератора переменного тока как двигателя и не требуют применения пневматических пружин для обеспечения работы сжатия.

В некоторых вариантах осуществления для получения высоких тепловых КПД двигатель 100 имеет переменную степень расширения более 50:1. В других вариантах осуществления переменная степень расширения превышает 75:1. Еще в одних вариантах осуществления переменная степень расширения больше, чем 100:1. Кроме того, особенностью некоторых вариантов осуществления изобретения является то, что степень сжатия равна степени расширения или меньше ее и длина секции сгорания в TDC заключена в диапазоне 0,2-4 дюйма. В данном описании изобретения выражение «длина секции сгорания в TDC» означает расстояние в TDC между передними сторонами двух поршней 125.

Вышеупомянутые технические условия требуют, чтобы длина хода поршня двигателя 100 была значительно больше, чем в традиционных двигателях, где термин «длина хода поршня» означает расстояние, проходимое каждым поршнем 125 между TDC и BDC. Воспламенение в камере сгорания может обеспечиваться воспламенением от сжатия и/или искровым зажиганием. Топливо может впрыскиваться в камеру 130 сгорания непосредственно через топливные форсунки («прямой впрыск») и/или после смешивания его с воздухом, производимым перед впуском воздуха и/или во время впуска воздуха («впрыскивание с предварительным смешиванием компонентов»). Двигатель 100 может работать со сжиганием обедненной смеси, стехиометрического состава топлива или богатой смеси с использованием жидких и/или газообразных топлив.

Из фиг.6 также видно, что цилиндр 105 содержит каналы 170 выпуска/впрыска, впускные каналы 180, каналы 185 отвода толкающего газа и каналы 190 притока толкающего газа, для обеспечения возможности обмена веществом (твердым веществом, жидкостью газом или плазмой) с окружающей средой. В данном описании изобретения термин «канал» подразумевает любое отверстие или группу отверстий (например, с пористым материалом), которые обеспечивают обмен веществом между внутренним пространством цилиндра 105 и окружающей его средой. В некоторых вариантах осуществления не все из изображенных на фиг.6 каналов нужны. Количество каналов и их тип зависят от конструкции двигателя, концепции впрыска и цикла поршня (например, двух- или четырехтактные циклы поршней). Для данного двухпоршневого двухтактного варианта конструкции согласно изобретению каналы 170 выпуска/впрыска обеспечивают поступления в цилиндр и выхода из него отработавших газов и текучих сред, впускные каналы 180 предназначены для впуска воздуха и/или топливовоздушных смесей, каналы 185 отвода газа предназначены для удаления толкающего газа и каналы 190 притока толкающего газа предназначены для впуска подпиточного газа, предназначенного для приводной секции 160. Местоположение различных каналов не обязательно должно быть фиксированным. Например, в показанном примере осуществления изобретения каналы 170 выпуска/впрыска расположены по существу посередине цилиндра. Однако эти каналы могут быть, в соответствии с другим вариантом, расположены на удалении от середины вблизи впускных каналов 180.

Вышеупомянутые каналы могут или не могут открываться или закрываться посредством клапанов. Термин «клапан» может подразумевать любой приводимый в действие регулятор потока или другой приводимый в действие механизм для избирательного пропускания вещества через отверстие, включая, в том числе: шариковые клапаны, конические клапаны, дроссельные заслонки, воздушные заслонки, обратные клапаны, запорные клапаны, створчатые клапаны, поршневые клапаны, тарельчатые клапаны, поворотные клапаны, золотники, электромагнитные клапаны, двухходовые клапаны или трехходовые клапаны. Клапаны могут приводиться в действие любым средством, включая, в том числе: механическим, электрическим, магнитным, с приводом от кулачкового вала, гидравлическим или пневматическим средством. В большинстве случаев требуются каналы для выпуска, отвода толкающего газа и притока толкающего газа. В тех вариантах осуществления, где желательной концепцией впрыска является непосредственный впрыск, требуются также каналы впрыска и каналы впуска воздуха. В тех вариантах осуществления, где желательной концепцией воспламенения является воспламенение заранее приготовленной смеси от сжатия или искровое зажигание заранее приготовленной смеси, могут также потребоваться каналы впуска воздуха/топлива. В тех вариантах осуществления, где желательной концепцией воспламенения является гибридная концепция впрыска предварительно приготовленной топливовоздушной смеси/непосредственного впрыска топлива с воспламенением от сжатия и/или искровым зажиганием, могут также потребоваться каналы впрыска и каналы впуска воздуха/топлива. Во всех конструкциях двигателей отработавший газ от предыдущего цикла может быть смешан с впускаемыми воздухом или топливовоздушной смесью для протекающего цикла. Этот процесс называется рециркуляцией отработавших газов (EGR) и может использоваться для поддержания в определенных рамках интервалов времени горения и максимальных температур.

Из фиг.6 также видно, что двигатель 100 содержит также две линейные электромагнитные машины (LEM) электромагнитные машины 200 для непосредственного преобразования кинетической энергии поршневых узлов 120 в электрическую энергию. Каждая LEM 200 способна также преобразовывать электрическую энергию в кинетическую энергию поршневого узла 120 для обеспечения работы сжатия во время такта сжатия. Как видно из фигур, LEM 200 содержит статор 210 и преобразователь 220. При этом преобразователь 220 закреплен к штоку 145 поршня и перемещается прямолинейно внутри статора 210, который является неподвижным. Объем между преобразователем 220 и статором 210 называется воздушным зазором. Возможно любое число вариантов конструктивного исполнения LEM 200. На фиг.6 показан один вариант конструктивного исполнения, в котором преобразователь 220 короче статора 210. Однако преобразователь 220 может быть и дли

Линейный двигатель — это… Что такое Линейный двигатель?

Лабораторный синхронный линейный двигатель. На заднем плане статор — ряд индукционных катушек, на переднем плане — подвижный вторичный элемент, содержащий постоянный магнит.Лине́йный дви́гатель — электродвигатель, у которого один из элементов магнитной системы разомкнут и имеет развёрнутую обмотку, создающую магнитное поле, а другой взаимодействует с ним и выполнен в виде направляющей, обеспечивающей линейное перемещение подвижной части двигателя. Сейчас разработано множество разновидностей (типов) линейных электродвигателей, например, линейные асинхронные электродвигатели (ЛАД), линейные синхронные электродвигатели, линейные электромагнитные двигатели, линейные магнитоэлектрические двигатели, линейные магнитострикционные двигатели, линейные пьезоэлектрические (электрострикционные) двигатели и др. Многие типы линейных двигателей, такие как асинхронные, синхронные или постоянного тока, повторяют по принципу своего действия соответствующие двигатели вращательного движения, в то время как другие типы линейных двигателей (магнитострикционные, пьезоэлектрические и др.) не имеют практического исполнения как двигатели вращательного движения. Неподвижную часть линейного электродвигателя, получающую электроэнергию из сети, называют статором, или первичным элементом, а часть двигателя, получающая энергию от статора, называют вторичным элементом или якорем (название «ротор» к деталям линейного двигателя не применяется, т.к. слово «ротор» буквально означает «вращающийся», а в линейном двигателе вращения нет). Наибольшее распространение в транспорте и для больших линейных перемещений получили асинхронные и синхронные линейные двигатели, но применяются также линейные двигатели постоянного тока и линейные электромагнитные двигатели. Последние чаще всего используются для получения небольших перемещений рабочих органов и обеспечения при этом высокой точности и значительных тяговых усилий.

Асинхронный линейный двигатель

Представление об устройстве линейного асинхронного двигателя можно получить, если мысленно разрезать статор и ротор с обмотками обычного асинхронного двигателя вдоль оси по образующей и развернуть в плоскость. Образовавшаяся плоская конструкция представляет собой принципиальную схему линейного двигателя. Если теперь обмотки статора такого двигателя подключить к сети трехфазного переменного тока, то образуется магнитное поле, ось которого будет перемещаться вдоль воздушного зазора со скоростью V, пропорциональной частоте питающего напряжения f и длине полюсного деления t: V = 2tf. Это перемещающееся вдоль зазора магнитное поле пересекает проводники обмотки ротора и индуцирует в них ЭДС, под действием которой по обмотке начнут протекать токи. Взаимодействие токов с магнитным полем приведет к появлению силы, действующей, по правилу Ленца, в направлении перемещения магнитного поля. Ротор — в дальнейшем будем называть его уже вторичным элементом — под действием этой силы начнет двигаться. Как и в обычном асинхронном двигателе, перемещение элемента происходит с некоторым скольжением относительно поля S = (V — v)/V, где v — скорость движения элемента. Номинальное скольжение линейного двигателя равно 2-6%. [1] Вторичный элемент линейного двигателя не всегда снабжается обмоткой. Одно из достоинств линейного асинхронного двигателя заключается в том, что в качестве вторичного элемента может использоваться обычный металлический лист. Вторичный элемент при этом может располагаться также между двумя статорами, или между статором и ферромагнитным сердечником. Вторичный элемент выполняется из меди, алюминия или стали, причем использование немагнитного вторичного элемента предполагает применение конструктивных схем с замыканием магнитного потока через ферромагнитные элементы. Принцип действия линейных двигателей со вторичным элементом в виде полосы повторяет работу обычного асинхронного двигателя с массивным ферромагнитным или полым немагнитным ротором. Обмотки статора линейных двигателей имеют те же схемы соединения, что и обычные асинхронные двигатели, и подключаются обычно к сети трехфазного переменного тока. Линейные двигатели очень часто работают в так называемом обращенном режиме движения, когда вторичный элемент неподвижен, а передвигается статор. Такой линейный двигатель, получивший название двигателя с подвижным статором, находит, в частности, широкое применение на электрическом транспорте. Например, статор неподвижно закреплен под полом вагона, а вторичный элемент представляет собой металлическую полосу между рельс, а иногда вторичным элементом служат сами рельсы. Одной из разновидностей линейных асинхронных двигателей являются трубчатый (коаксиальный) двигатель. Статор такого двигателя имеет вид трубы, внутри которой располагаются перемежающиеся между собой плоские дисковые катушки (обмотки статора) и металлические шайбы, являющиеся частью магнитопровода. Катушки двигателя соединяются группами и образуют обмотки отдельных фаз двигателя. Внутри статора помещается вторичный элемент также трубчатой формы, выполненный из ферромагнитного материала. При подключении к сети обмоток статора вдоль его внутренней поверхности образуется бегущее магнитное поле, которое индуцирует в теле вторичного элемента токи, направленные по его окружности. Взаимодействие этих токов с магнитным полем двигателя создает на вторичном элементе силу, действующую вдоль трубы, которая и вызывает (при закрепленном статоре) движение вторичного элемента в этом направлении. Трубчатая конструкция линейных двигателей характеризуется аксиальным направлением магнитного потока во вторичном элементе в отличие от плоского линейного двигателя, в котором магнитный поток имеет радиальное направление.

Синхронный линейный двигатель

Схема синхронного линейного двигателя.Основной областью применения синхронных двигателей, где их преимущества проявляются особенно сильно, является высокоскоростной электрический транспорт. Дело в том, что по условиям нормальной эксплуатации такого транспорта необходимо иметь сравнительно большой воздушный зазор между подвижной частью и вторичным элементом. Асинхронный линейный двигатель имеет при этом очень низкий коэффициент мощности (cosφ), и его применение оказывается экономически невыгодным. Синхронный линейный двигатель, напротив, допускает наличие относительно большого воздушного зазора между статором и вторичным элементом и работает при этом с cosφ, близким к единице, и высоким КПД, достигающем 96%. Применение синхронных линейных двигателей в высокоскоростном транспорте сочетается, как правило, с магнитной подвеской вагонов и применением сверхпроводящих магнитов и обмоток возбуждения, что позволяет повысить комфортабельность движения и экономические показатели работы подвижного состава.

Применение линейных двигателей

- Широкое применение линейные двигатели нашли в электрическом транспорте, чему способствовал целый ряд преимуществ этих двигателей: прямолинейность движения вторичного элемента (или статора), что естественно сочетается с характером движения различных транспортных средств, простота конструкции, отсутствие трущихся частей (энергия магнитного поля непосредственно преобразуется в механическую), что позволяет добиться высокой надежности и КПД. Еще одно преимущество связано с независимостью силы тяги от силы сцепления колес с рельсовым путем, что недостижимо для обычных систем электрической тяги. При использовании линейных двигателей исключается буксование колес электрического транспорта (именно этой причиной был обусловлен выбор линейного двигателя для ММТС), а ускорения и скорости движения средств транспорта могут быть сколь угодно высокими и ограничиваться только комфортабельностью движения, допустимой скоростью качения колес по рельсовому пути и дороге, и динамической устойчивостью ходовой части транспорта и пути.

- Линейные асинхронные двигатели применяются для привода механизмов транспортировки грузов различных изделий. Такой конвейер имеет металлическую ленту, которая проходит внутри статоров линейного двигателя, являясь вторичным элементом. Применение линейного двигателя в этом случае позволяет снизить предварительное натяжение ленты и устранить ее проскальзывание, повысить скорость и надежность работы конвейера.

- Линейный двигатель может применяться для машин ударного действия, например сваезабивных молотов, применяемых при дорожных работах и строительстве. Статор линейного двигателя располагается на стреле молота и может перемещаться по направляющим стрелы в вертикальном направлении с помощью лебедки. Ударная часть молота является одновременно вторичным элементом двигателя. Для подъема ударной части молота двигатель включается таким образом, чтобы бегущее поле было направлено вверх. При подходе ударной части к крайнему верхнему положению двигатель отключается и ударная часть опускается вниз на сваю под действием силы тяжести. В некоторых случаях двигатель не отключается, а реверсируется, что позволяет увеличить энергию удара. По мере заглубления сваи статор двигателя перемещается вниз с помощью лебедки. Электрический молот прост в изготовлении, не требует повышенной точности изготовления деталей, нечувствителен к изменению температуры и может вступать в работу практически мгновенно.

- Разновидностью линейного двигателя можно считать магнитогидродинамический насос. Такие насосы применяются для перекачки электропроводящих жидкостей и в том числе жидких металлов, и широко применяются в металлургии для транспортировки, дозировки и перемешивания жидкого металла, а также на атомных электростанциях для перекачки жидкометаллического теплоносителя. Магнитогидродинамические насосы могут быть постоянного или переменного тока. Для насоса постоянного тока первичным элементом — статором двигателя постоянного тока — является С-образный электромагнит. В воздушный зазор электромагнита помещается трубопровод с жидким металлом. С помощью электродов, приваренных к стенкам трубопровода, через жидкий металл пропускается постоянный ток от внешнего источника. Часто обмотка возбуждения включается последовательно в цепь электродов. При возбуждении электромагнита на металл в зоне прохождения постоянного тока начинает действовать электромагнитная сила аналогично тому, как она действовала на проводник с током, помещенным в магнитное поле. Под действием этой силы металл начнет перемещаться по трубопроводу. Преимуществами МГД-насосов являются отсутствие движущихся механических частей и возможность герметизации канала транспортировки металла. [2]

Линейные двигатели высокого и низкого ускорения

Все линейные двигатели их можно разделить на две категории:

- двигатели низкого ускорения

- двигатели высокого ускорения

Двигатели низкого ускорения используются в общественном транспорте (маглев, монорельс, метрополитен) как тяговые, а также в станках (лазерных, водорезных, сверлильно-фрезерных) и другом технологическом оборудовании в промышленности. Двигатели высокого ускорения весьма небольшие по длине, и обычно применяются, чтобы разогнать объект до высокой скорости, а затем выпустить его (см. пушка Гаусса). Они часто используются для исследований гиперскоростных столкновений, а также в специальных устройствах, таких, как оружие[источник не указан 308 дней] или пусковые установки космических кораблей[каких?].

Линейные двигатели широко используются также в приводах подачи металлорежущих станков и в робототехнике. Для повышения точности позиционирования часто используются линейные датчики положения.

Источники

- ↑ Линейные асинхронные двигатели — Принцип действия

- ↑ Линейные электродвигатели

Ссылки

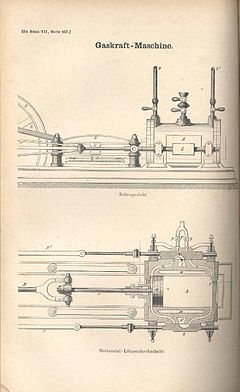

Двигатель Ленуара — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 23 апреля 2015; проверки требуют 7 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 23 апреля 2015; проверки требуют 7 правок. Двигатель Ленуара в двух проекциях.

Двигатель Ленуара в двух проекциях.  Двигатель Ленуара (музейный экспонат).

Двигатель Ленуара (музейный экспонат).Двигатель Ленуара — исторически первый серийно выпускавшийся двигатель внутреннего сгорания, запатентованный 24 января 1860 г. бельгийским изобретателем Жаном Жозефом Этьеном Ленуаром.