Схема работы турбины дизельного двигателя – Как проверить турбину дизельного двигателя и вовремя заметить проблему? Мнение эксперта!

- 17.12.2020

Принцип работы турбины на дизельном двигателе

В свое время силовые двигатели, усиленные турбиной, встречались только на грузовых машинах, да и то не на всех. Несколько позже стали турбировать и легковые автомобили, предназначенные для гонок. В наше время моторы, оснащенные турбинами, отлично ведут себя на обычном легковом транспорте. Линейный ряд этих двигателей развивается так быстро, что простым моторам внутреннего сгорания уже ничего не осталось, чтобы уступить первенство усовершенствованным аналогам.

Содержание:

- Принципиальная схема

- Турбина с изменяемой геометрией

- Устройство с интеркулером

- Как определяется неисправность

- Порядок проверки

Принципиальная схема

Чтобы понимать, как работает турбина, следует ознакомиться с порядком функционирования ДВС.

Как правило, большинство моторов четырехтактные поршневые, их работа всегда под контролем клапанов впускной и выпускной групп. Один цикл работы составляет четыре такта, которые проходят за два полных оборота коленчатого вала.

- впуск – поршень идет вниз, давая возможность проникать воздуху через впускной клапан;

- компрессия – в этот момент горючая смесь сжимается;

- процесс расширения – горючее входит под давлением и загорается;

- выпуск – поршень идет вверх, выпуская газ.

Турбина с изменяемой геометрией

Работа турбонаддува может сопровождаться некоторыми сложностями:

происходит задержка усиления мощности («турбояма») в момент резкого давления на газ;

выход из такого состояния меняется резким повышением воздействия наддува («турбоподхват»).

Возникновение первого явления возможно из-за инерционности системы. Чтобы решить такую проблему, применяют:

- турбинное устройство с изменяемой геометрией;

- используют пару параллельных либо последовательных компрессорных устройств;

- наддув комбинированного вида.

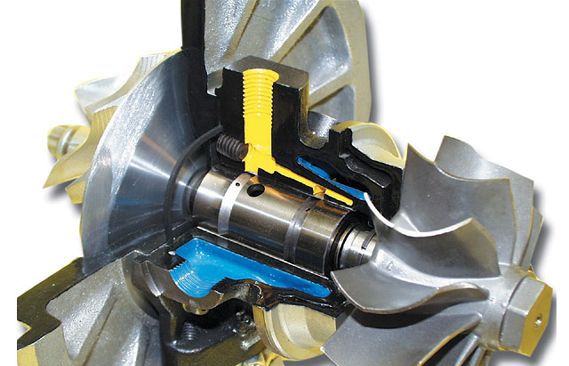

Турбина с изменяемой геометрией:

1 — направляющие лопатки; 2 — кольцо; 3 — рычаг; 4 — тяга вакуумного привода; 5 — турбинное колесо.

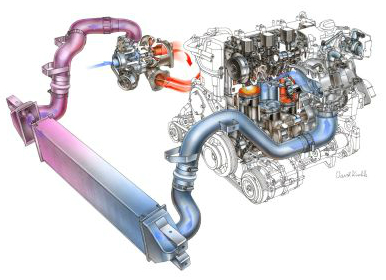

Устройство с интеркулером

При сжатии воздух изменяет не только плотность, но и температурный режим. Для сгорания топлива поступающий кислород довольно полезен, но выпускаемый горячий воздух оказывает разрушительное действие на всю систему. По этой причине используют интеркулер, своего рода радиатор, с помощью которого понижается температура. За счёт этого мощность двигателя увеличивается на 15-20 лошадиных сил.

Как определяется неисправность

Причины отказа работы турбины бывают разные, но к основным признакам этого можно отнести:

значительно понижается динамика, автомобиль «не тянет»;

- двигатель долго не выходит на нужную мощность;

- из трубы для выхлопных газов появился дымок голубого либо сизого оттенка;

- ощущается запах сгоревшего масла;

- мотор при работе «кушает» масло;

- под капотной крышкой появляются странные звуки;

- на холостом ходу движок работает нестабильно.

Порядок проверки

Если нет возможности проверить турбинное устройство в автосервисе, то это можно сделать самостоятельно, не покидая гаража.

Для начала проводится визуальный осмотр устройства. Изучается цвет дыма. Беловатые выхлопы говорят о том, что воздуховоды забиты, либо сливной масляный провод засорен. Если дым напоминает копоть, то подтверждает утечку масла. Сизость дымка говорит о том, что течет масло. После попадания в камеру, оно придает дыму сизоватость. Чтобы убедиться в своей правоте, необходимо снять фильтр очистки воздуха. Если он чист – причину искать следует в другом.

Теперь двигатель следует прогреть и приступить к очередному проверочному этапу, и пригласить на помощь напарника. Ищем патрубок, идущий от турбины к впускному коллектору. Пережав патрубок, даем команду давить на газ несколько секунд. По второй команде педаль резко отпускается. Рука, лежащая на патрубке, будет ощущать, как он расширяется. Это свидетельствует о том, что воздушное давление велико. Если такого не происходит – турбина вышла из строя.

Необходимо помнить, что турбина считается довольно чувствительной частью мотора, и способна утратить работоспособность по малейшим причинам. Но продлить ее срок эксплуатации возможно, организовав за двигателем минимальный уход.

Читайте также:

Как работает турбина на дизельном двигателе: особенности, устройство

Решение использовать энергию выхлопных газов для раскручивания ротора стало гениальной идеей. Она в будущем позволила разработать дизельный турбо двигатель и повысить мощность минимум на 50 процентов. При том что в процессе работы двигателя в обычном режиме процесс выброса газов снижает КПД на 40 процентов. Давайте рассмотрим, как работает турбина на дизельном двигателе, каково ее устройство.

Из истории

На самом деле идея использовать мощность выхлопных газов не давала покоя инженерам практически с самого начала изобретения ДВС. Немецкие инженеры, которые занимались строительством автомобилей и тракторов вместе с Дизелем и Даймлером, стали заниматься опытами, в ходе которых пытались повысить мощность двигателя и снизить расход горючего с помощью нагнетания сжатого воздуха на базе энергии выхлопа.

Первый турбиностроитель

Однако первый человек, который построил один из самых первых эффективных турбокомпрессоров, это отнюдь не Даймлер, и даже не Дизель. Первым инженером, построившим турбину, считается Альфред Бюхи. Патент на данное изобретение был получен в 1911 году. Первая турбина имела такую конструкцию, что эксплуатировать ее можно было только на больших судовых моторах. Применение компрессоров на дизельных авто смысла не имело.

Затем турбины стали применять в авиации. С 30-х годов в США регулярно серийно производили военные самолеты, бензиновые моторы которых комплектовались турбинами. Первый в истории грузовик, оснащенный турбированным дизелем, был построен в 38-м году.

В 60-х силами «Дженерал Моторс» были выпущены первые модели легковых «Шевроле» и «Олдсмобиль» с бензиновыми карбюраторными моторами с наддувом. Первые компрессоры, правда, не отличались большой надежностью, поэтому с автомобильного рынка они быстро исчезли.

Снова в моде

Мода на турбированные двигатели стала возвращаться. В период с 70-х до 80-х годов системы турбонаддува стали очень популярными в спортивных и гоночных авто. В фильмах той эпохи все супергерои нажимали на кнопку «турбо», и автомобиль стремительно уходил в закат. Но кино – это кино, а в реальности те первые турбокомпрессоры отставали в эффективности и технологичности, как и тормозила их скорость реакции. И эти агрегаты не только не экономили топливо, но и существенно увеличивали его расход. Тогда еще не шло речи об актуаторе турбины. Принцип работы и настройка еще не были до конца понятны.

Более-менее успешные попытки внедрить наддув в автомобильные серийные моторы проводились в 80-х компаниями «Мерседес» и SAAB. А уже затем, основываясь на этом передовом опыте, подключились и другие мировые автобренды.

В СССР также разрабатывались и внедрялись в серию турбированные моторы. Но здесь турбины применяли в тяжелых сельскохозяйственных и промышленных тракторах, на самосвалах и другой мощной технике.

Почему дизельная турбина популярнее?

Почему же она стала очень распространена именно на дизелях, а не на бензиновых ДВС? Все очень просто. Достаточно понять, как работает турбина на дизельном двигателе. Также нужно помнить, что дизель обладает более высокой степенью сжатия. Выхлопные газы дизеля более холодные. Поэтому к такой турбине предъявляются гораздо меньшие требования по жаропрочности, а эффективность наддува гораздо выше по сравнению с бензиновыми двигателями.

Устройство наддува

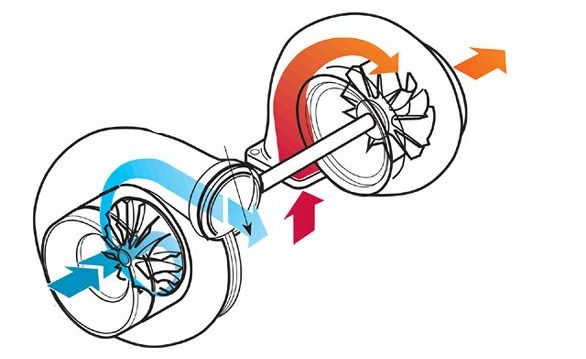

Наддув состоит из двух отдельных частей. Это непосредственно турбина и компрессор. Турбина необходима для преобразования энергии выхлопных газов. Компрессор отвечает за подачу сжатого воздуха в камеры сгорания.

Чем больше сжатого воздуха будет подано в цилиндры дизельного мотора, тем больше топлива двигатель сможет потребить за единицу времени. Как результат – значительное повышение мощности без увеличения объемов. Отсюда становится понятно, как проверить турбину на дизельном двигателе – патрубок от коллектора к компрессору должен раздуваться при повышении оборотов.

В основе системы лежит ротор, который крепится на оси. Вся эта конструкция заключена в корпус, способный выдержать высокие температуры. Ротор также изготовлен из жаропрочных сплавов – он без перерывов контактирует с выхлопными газами высокой температуры.

Ось и крыльчатка турбины или колесо с лопастями при работе двигателя вращаются. Частота вращения очень высокая. При этом крыльчатка и ось вращаются в разных направлениях. За счет этого осуществляется более плотный прижим двух элементов друг к другу. Поток газов попадает в выпускной коллектор, а затем в специальный канал – он имеется в корпусе компрессора. Корпус имеет форму улитки. Когда газы пройдут через эту улитку, то затем они на большой скорости подаются к ротору. Это и есть принцип работы турбины на дизельном двигателе.

Ось нагнетателя вращается в специальных подшипниках скольжения. Смазка осуществляется от системы смазки двигателя. Чтобы масло не убегало, турбина оснащается уплотнительными прокладками и кольцами. Эти прокладки защищают узел от прорыва воздуха и газов, а также предотвращают их смешивание. Естественно, полностью исключить возможность попадания газов в воздух не получается, но и большая необходимость в этом отсутствует.

Как это работает?

Мы познакомились с устройством механизма. Теперь стоит узнать, как работает турбина на дизельном двигателе автомобиля.

Чем больше топлива сгорит за одну единицу времени, тем больше воздуха нужно закачать в двигатель. Сам мотор не способен справиться с получением избыточного количества сжатого воздуха. Это и есть основная задача системы турбонаддува – нужно наращивать подачу воздуха в камеру сгорания. Нагнетание осуществляется за счет преобразования энергии выхлопных газов в полезную работу. Прежде чем газы вылетят в трубу, они пройдут через турбину и компрессор. Вот как работает турбина. Принцип действия ее прост для понимания.

Процесс прохождения газов заставляет раскручиваться крыльчатку турбины. Она имеет лопасти. Среднее число оборотов составляет более 150 тысяч оборотов в минуту. На этом же валу, что и крыльчатка, крепится и вал компрессора. Сила, полученная в результате преобразования энергии газов, применяется для значительного повышения давления воздуха. Это позволяет подавать в цилиндры намного больше горючего, что и дает значительный прирост мощности и коэффициента полезного действия дизельного силового агрегата.

Вот как работает турбина на дизельном двигателе автомобиля. На самом деле по принципу и устройству данные механизмы очень похожи на бензиновые турбины.

Актуаторы

Много десятков лет понадобилось инженерам, чтобы разработать и построить эффективный нагнетатель. Это только теоретически выглядит очень хорошо. На самом деле все значительно сложней.

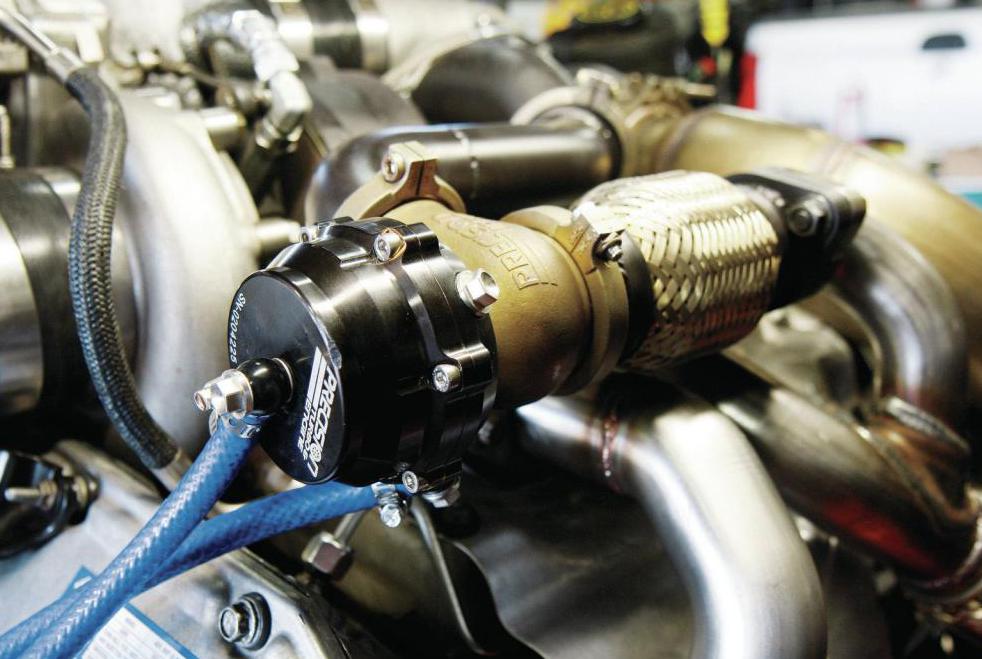

При резком нажатии на газ роста оборотов двигателя нужно подождать. Обороты начинают расти через некоторое время. Повышение давления газов, раскручивание крыльчатки турбины, закачивание сжатого воздуха проходит постепенно. Это турбояма, и победить эту проблему не получалось. Но с проблемой все-таки справились внедрением клапанов или актуаторов. Один нужен для перепускания лишнего воздуха через трубопровод из коллектора, второй – для выхлопных газов. Клапан позволяет сбрасывать лишнее давление, когда мотор работает на высоких оборотах. Давайте посмотрим, как работает актуатор турбины дизельного двигателя.

Принцип работы

Главная задача, которую должен он решить, – это снижение давления на высоких оборотах. Клапан установлен в выпускном коллекторе. Работает он крайне просто. При росте оборотов и давления вакуумный клапан пускает газы мимо крыльчатки турбины. В этот момент актуатор открывается, и газы выходят через него. Через клапаны всасывается больше воздуха, чем нужно, чтобы максимально разогнать компрессор.

Возможна регулировка актуатора турбины. Способы и особенности заключатся в замене пружины, настройке конца клапана и в монтаже буст-контроллера. Это позволяет регулировать работу турбины.

Принцип работы турбины, как работает турбина на дизельном двигателе

Если вам интересно, каков принцип работы турбины на дизельном двигателе, значит вы попали по адресу. О том, что такое дизельный турбокомпрессор и как он работает, вы узнаете в данной статье.

Как работает турбина на дизеле? Как работает турбина в дизельном двигателе?

Итак, турбокомпрессор — это небольшой воздушный насос, которых осуществляет работу всех элементов турбины. Как известно, турбина вращается с помощью особого тока, получаемого от собранных в процессе езды автомобиля газов. Учитывая тот факт, что скорость лопаток турбины разгоняются почти до скорости света, маневренность во время езды на автомобиле с турбиной значительно выше, чем в автомобилях без неё. Во время “зажигания”, турбина соединяется с жесткой осью и подает его в коллектор двигателя. Чем больше воздуха — тем выше мощность двигателя. Такие воздушные подушки позволяют сделать каждую поезду максимально комфортной, эффектной и маневренной. Именно эти причины вынуждают автолюбителей со всего мира покупать турбины высокого класса за доступную цену. Качество работы турбины на дизеле определяется уровнем всасываемого воздуха, уровнем сжатие этого воздуха, соотношении входа и выхода отработанных газов, мощность компрессора и турбины.

Как проверить работает ли турбина на дизеле? Как проверить справность турбины?

Турбина — штука непростая, но стоит всего лишь из корпуса и ротора. Газы, о которых мы говорили выше, попадают в специальных патрубок, проходят по небольшому каналу, ускоряются и приводят в движения лопатки турбокомпрессора. Как видите, принцип работы дизельного двигателя с турбиной заключается в скорости вращения турбины, благодаря переработанному воздуху. Что логично, скорость вращения лопаток напрямую зависит от размеров “улитки” турбины. К примеру, устройство грузовика может в несколько раз превышать размеры устройства легкового автомобиля, так как для полноценной работы турбины в большом агрегате, её корпус должен быть разделен на два отельных канала, которые поочередно перерабатывают воздух. Чтобы максимально облегчить давление воздушного потока, специалисты советуют устанавливать на турбине специальное кольцо. Компрессор, в свою очередь, производится из ротора и корпуса. Лопатки ротора, как правило, изготавливают из надежного алюминия, а форму имеют особую — улиточную. Это необходимо для того, чтобы воздух направлялся строго в центр ротора. Обычный режим работы турбокомпрессора включает в себя большое давление, которое регулярно сжимается. Важно знать, что все динамические прибора работают по принципу разности давлений.

СТО “Центр Турбин” предлагает вашему вниманию услуги по установке, реставрации и ремонту автомобильных турбин. Все наши специалисты имеют колоссальные знания и стаж работы с автомобильными турбинами. Именно поэтому качество наших услуг находится на высоком уровне. Если вы не знаете, какая турбина подходит именно вам, обратите внимание на мобильный номер, указанный на нашем сайте. Наши консультанты с радостью помогут вам выбрать модель турбины, удовлетворяющую все ваши запросы.

Принцип работы турбокомпрессора для дизельного двигателя

Для точного определения неисправностей, связанных с турбокомпрессором, необходимо знание принципа его работы. Нижеприведеннная информация относится к турбокомпрессорам массовых дизельных двигателей, поскольку они достаточно просты.Турбокомпрессор — это компрессор, или воздушный насос, который приводится от турбины. Турбина вращается за счет использования энергии потока отработавших газов. Частота вращения турбокомпрессора дизельного двигателя находится в пределах от 1000 до 130.000 об/мин (это значит, что лопатки турбины разгоняются почти до линейной скорости звука). Турбина непосредственно соединяется с компрессором жесткой осью. Компрессор засасывает через воздушный фильтр свежий воздух, сжимает его и затем под давлением подает во впускной коллектор двигателя. Чем больше воздуха подается в цилиндры, тем больше топлива может сгореть, а это повышает мощность двигателя.

Теоретически существует равновесие мощностей между турбиной и компрессором турбокомпрессора. Чем большую энергию имеют отработавшие газы, тем быстрее будет вращаться турбина. Как следствие, компрессор тоже будет вращаться быстрее.

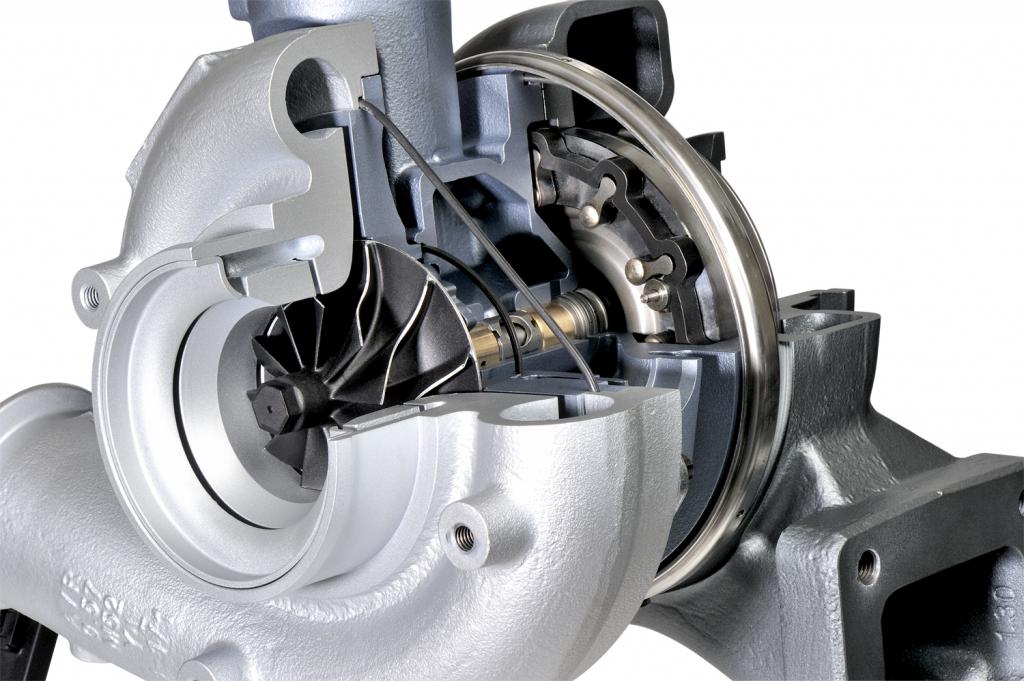

Турбокомпрессор Garrett в разобранном виде

Турбина состоит из корпуса и ротора. Отработавшие газы из выпускного коллектора двигателя попадают в приемный патрубок турбокомпрессора. Проходя по постепенно сужающемуся внутреннему каналу корпуса турбины, они ускоряются, а пройдя этот имеющий форму улитки корпус, направляются к ротору турбины и приводят ее во вращение.

Скорость вращения турбины определяется размером и формой канала в ее корпусе. Это напоминает поливочный шланг: чем больше вы перекрываете пальцем выходное отверстие, тем дальше бьет струя воды. Размеры турбины и ее корпуса зависят от конкретного двигателя.

Корпусы турбин значительно различаются в зависимости от сферы применения. Корпус турбины двигателя грузовика может быть разделен на два параллельных канала, поэтому на ротор воздействуют два потока отработавших газов. При таком типе корпуса становится возможным использование импульсного движения потока газов и достижение резонансных явлений. Отсюда и обязательность разделения выпускных каналов для каждого цилиндра.

В корпусе турбины, имеющем двойной канал, каждый поток распределяется по всей поверхности ротора турбины. Другая конструкция корпуса с двумя каналами позволяет использовать импульсы давления (поток распределяется симметрично с каждой стороны ротора).

В случае системы с постоянным давлением используется только энергия поступательного движения отработавших газов. При этом могут применяться только корпусы турбины с одним каналом. Этот вариант используется в корпусах с водяным охлаждением, которые применяются на судовых двигателях.

В турбокомпрессоры с большим объемом часто устанавливают дополнительное кольцо с направляющими лопатками. Оно облегчает создание постоянного потока отработавших газов на роторе турбины и делает возможным регулирование потока внутри ее корпуса.

Корпус турбины отливается из сплава с высокой термостойкостью. Ротор турбины также изготавливается из высококачественных материалов, имеющих высокую температурную стойкость. Ту часть, через которую входят отработавшие газы, называют впуском, а идущую к выхлопной трубе — выпуском.

На оси жестко крепится ротор турбины. Материал оси отличается от материала, используемого для ротора турбины. Сборка этого соединения осуществляется следующим способом. Ось и ротор, вращающиеся в противоположных направлениях на очень большой скорости, прижимают друг к другу. Выделяющееся при трении тепло сплавляет их друг с другом, образуя неразъемное соединение.

Ось в месте соединения пустотелая. Эта пустота затрудняет передачу тепла от ротора турбины к ее оси. На оси со стороны турбины имеется углубление, в котором располагается уплотнительное кольцо. Рабочая поверхность радиальных подшипников упрочняется и полируется.

Выступающий бортик, на который будет запрессовано кольцо, обрабатывается с высокой точностью. На более тонкий конец оси устанавливается ротор компрессора; там имеется резьба, на которую навинчивается предохранительная гайка для закрепления ротора. После того, как ось изготовлена, она должна быть отбалансирована с максимально возможной точностью прежде чем она будет установлена в корпус.

Компрессор

Компрессор состоит из корпуса и ротора. Размеры компрессора определяются количеством воздуха, требуемого для двигателя, и скоростью вращения турбины. Ротор компрессора жестко закреплен на оси турбины и, следовательно, вращается с той же скоростью, что и ротор турбины.

Лопатки ротора компрессора, изготавливаемые из алюминия, имеют такую форму, что воздух засасывается через центр ротора. Всасываемый таким образом воздух направляется к периферии ротора и при помощи лопаток отбрасывается на стенку корпуса компрессора. Благодаря этому воздух сжимается и через впускной коллектор попадает в двигатель. Корпус компрессора также изготовлен из алюминия.

Корпус оси

Смазка турбокомпрессора производится от системы смазки двигателя. Корпус оси образует центральную часть турбокомпрессора, расположенную между турбиной и компрессором. Ось вращается в подшипниках скольжения. Моторное масло по каналам проходит между корпусом и подшипниками, а также между подшипниками и осью. В большинстве турбокомпрессоров радиальные подшипники вращаются со скоростью, равной половине скорости оси.

В настоящее время появились конструкции, в которых подшипник неподвижен, а ось вращается в масляной ванне. Масло не только служит для смазки оси, но и охлаждает ее, подшипники и корпус.

Для уплотнения с двух сторон турбокомпрессора устанавливаются маслоотражательные прокладки. С двух сторон устанавливаются также уплотнительные кольца.

Но, несмотря на то, что эти кольца помогают избежать утечек масла, они в действительности не являются уплотнительными прокладками. Их нужно рассматривать как элемент, затрудняющий утечку воздуха и газов между турбиной, компрессором и корпусом оси. В обычном режиме работы турбокомпрессора давление в турбине и компрессоре больше давления в корпусе оси. Часть газов из турбины и часть воздуха, сжатого в компрессоре, попадают в корпус оси и вместе с моторным маслом по сливному маслопроводу проходят в масляный картер двигателя.

На рисунке показан путь, по которому проходит масло внутри корпуса оси турбокомпрессора Garrett T04B

Все масляные уплотнения динамического типа, т.е. работают на принципе разности давлений:

1. Разница в диаметрах оси из-за действия центробежных сил образует разность давлений, что затрудняет просачивание масла к турбине.

2. Со стороны турбины уплотнительные кольца расположены в выточках (как в корпусе оси так и на самой оси). Этот же принцип установки колец применен и со стороны компрессора.

Уплотнительные кольца являются элементом, играющим главную роль в обеспечении герметичности. Кроме того, они передают тепло с оси на корпус.

3. Уплотнительное кольцо вращается с той же скоростью, что и ось. Благодаря имеющимся в нем трем отверстиям создается противодавление маслу.

4. Внутренняя форма корпуса оси на уровне кольца герметичности весьма своеобразна с целью предотвращения просачивания масла к компрессору.

5. Давление в компрессоре и турбине вытесняет масло в корпус оси.

Когда обороты двигателя низкие или он работает без нагрузки, давление в корпусе оси больше, чем в компрессоре. В компрессоре воздух отжимается от центра на периферию и сжимается. Этот же эффект мы можем наблюдать при быстром размешивании кофе в чашке: кофе будет отброшен на стенки чашки. Воздух в компрессоре завихряется и отбрасывается на стенки компрессора, после чего этот сжатый воздух поступает в двигатель. Поэтому становится ясно, почему в случае слабого наддува в двигателе с турбокомпрессором (т.е. когда давление турбокомпрессора близко к нулю) за ротором компрессора образуется небольшое разрежение.

Естественно, при работе компрессора могут иметь место утечки масла из корпуса оси в компрессор. Скорость вращения оси турбокомпрессора может быть настолько высокой, что избежать утечек масла, используя обычные манжеты (устанавливаемые, к примеру, в коробке передач), невозможно.

Поэтому в корпус оси устанавливают несколько уплотнительных колец, используя разные методы для наиболее качественного уплотнения мест возможной утечки масла.

Вот некоторые из них:

Механический сливной маслопровод турбокомпрессора Garrett. В этом компрессоре главную роль при уплотнении играет уплотнительное кольцо. Когда двигатель работает на малых оборотах либо без нагрузки, за ротором компрессора образуется область пониженного давления (разрежения). Масло и газы, которые находятся в корпусе оси, устремляются между задней пластиной и уплотнительным кольцом к компрессору. Когда эта смесь проходит через отверстия кольца, масло, более тяжелое, чем газы, отбрасывается к наружной стороне кольца, но остается в корпусе оси, в то время как газы продолжают свое движение в компрессоре.

Таким образом, уплотнительное кольцо, которое вращается на большой скорости вместе с осью турбокомпрессора, действует как центробежный сепаратор масла.

Пластина для отвода масла. Большинство производителей турбокомпрессоров в той или иной форме используют эту схему. Это неподвижная пластина, расположенная поперечно со стороны компрессора.

Масло, идущее от уплотнительных колец, стекает по внутренней стороне пластины вниз, то есть к отверстию для слива масла. Верхняя часть этой пластины имеет такую форму, что она постоянно находится выше нормального уровня масла в корпусе оси. В случае возможного образования разрежения в компрессоре газы засасываются легче, чем более тяжелое масло.

Со стороны турбины проблема отвода масла не так важна, если принять во внимание, что в нормальных условиях давление в турбине всегда выше, чем в корпусе оси. При некоторых условиях эксплуатации может иметь место падение давления в турбине; в таком случае требуется установка пластины для отвода масла со стороны турбины.

Любая конструкция корпуса оси подразумевает также необходимость максимального снижения теплообмена между турбиной с уплотнительными кольцами и компрессором. С этой целью со стороны турбины устанавливается термоизоляционная прокладка, а в корпусе оси имеется множество элементов для теплообмена. Например, в турбокомпрессорах (Garrett для дизельных двигателей с марта 1989 года используется корпус оси, имеющий ребра охлаждения.

Регулировка давления наддува

Мощность дизельного двигателя ограничена максимальным числом оборотов, равным приблизительно 5000 об/мин. Ее можно поднять, только увеличив рабочий объем двигателя или степень сжатия.

По соображениям ограничения массы и размеров автомобиля его оснащают как можно меньшим двигателем, который будет работать с максимальными оборотами, чтобы обеспечить требуемую мощность.

Дизельный двигатель работает в широком диапазоне чисел оборотов. Соответствие мощности турбины и нерегулируемого компрессора турбокомпрессора означает соответствие создаваемого последним давления энергии отработавших газов. Увеличивая мощность двигателя (например, нажимая на педаль акселератора), мы увеличиваем как количество отработавших газов, так и давление наддува. Недостатком этой конструкции будет создание слишком высокого давления на максимальных оборотах. Повреждения двигателя избегают, ограничивая давление.

Принцип работы регулятора давления.

Давление наддува в компрессоре воздействует на мембрану, которая прижимается пружиной. Когда сила сжатой пружины преодолевается, открывается регулировочный клапан, уменьшая поток отработавших газов через турбину и удерживая таким образом давление наддува ниже определенного предела, при превышении которого двигатель был бы поврежден. В турбокомпрессорах для дизельных двигателей этот клапан почти всегда встроен в корпус турбины. Этим достигается компактность конструкции и точность работы.

На рисунке представлен в разрезе регулировочный клапан фирмы Garrett.

1 — корпус турбины; 2 — клапан; 3 — уплотнение; 4 — направляющая пружины; 5 — пружины; 6 — клапан; 7 — контргайка; 8 — крышка с отводом воздуховода; 9 — вентиляционный канал

Работа предохранительного клапана фирмы KKK.

Этот клапан также может быть встроен в выхлопную трубу, как отдельно от корпуса турбины, так и в ней. Чтобы максимально уменьшить передачу тепла, встраивают множество теплоизоляционных элементов. Кроме этого, корпус клапана имеет ребра охлаждения, которые поглощают тепло и рассеивают его в окружающий воздух.

Давление наддува можно также регулировать со стороны компрессора. При определенном давлении регулировочный клапан открывается и выпускает часть воздуха в атмосферу или во впускной трубопровод перед компрессором. Эта система, правда, имеет два недостатка. Во-первых, выпускаемый воздух имеет повышенную температуру, поэтому термодинамические преимущества турбокомпрессора уменьшаются. Во-вторых, если давление регулируется только компрессором, требуется слишком большая турбина, чтобы в любой момент времени обеспечить нужную производительность компрессора. Это вызывает увеличение времени реакции на нажатие педали акселератора, поскольку турбокомпрессор срабатывает с запаздыванием.

На практике клапан у компрессора используется как дополнительная защита от повышения давления совместно с регулятором давления наддува.

Корпус оси

С уменьшением размеров турбины и компрессора общая величина современных турбокомпрессоров также уменьшается. При этом турбина располагается все ближе к компрессору.

Передача тепла от турбины к компрессору по оси и корпусу оси неблагоприятно сказывается на надежности и долговечности корпуса, а также ухудшает теплоотдачу турбокомпрессора: воздух должен быть как можно более холодным, поскольку холодный (более плотный) воздух содержит больше кислорода, чем горячий.

В ходе развития турбокомпрессоров для автомобильных дизельных двигателей конструкторы постоянно искали новые возможности воспрепятствования передаче тепла. При изготовлении корпуса оси стали встраивать большее количество термокомпенсационных элементов, увеличили количество содержащегося в корпусе масла.

Так, фирма Garrett изготовила «морщинистый» корпус оси, разработанный специально для автомобильных двигателей. Этот корпус устанавливается на турбокомпрессоре TЗ той же фирмы. Благодаря особой форме корпуса достигнуто снижение температуры на его внутренней поверхности, при этом пиковые температуры снижены:

а) усилением вентиляции вокруг основания турбины, что значительно улучшает циркуляцию масла и отвод тепла;

б) увеличением размеров металлических деталей, чтобы ускорить поглощение тепла;

в) использованием охлаждающих ребер для улучшения отвода тепла от основания турбины.

Двигатель