Техническое обслуживание системы питания инжекторного двигателя – Презентация по Техническому обслуживанию и ремонту автомобильного транспорта на тему»Разборка и диагностирование инжекторной системы питания»

- 29.10.2018

Содержание Введение……………………………………………………………………………3

Министерство образования и науки Российской Федерации

Сыктывкарский лесной институт филиал

Федерального государственного бюджетного образовательного учреждения

высшего профессионального образования

Санкт-Петербургского государственного лесотехнического университета

им. С.М.Кирова

Факультет ЛТФ

Кафедра АиАХ

Лабораторная работа № 1,2

Отчёт

Дисциплина: ТЭА

Тема: Система питания инжекторного двигателя.

Выполнил Артеева Т. П., гр. 141

Проверил Юшков А. Н., к.т.н.

Зав. кафедрой Чудов В. И., к.т.н.

Сыктывкар – 2011

Устройство системы питания инжекторного двигателя…..………………….4

Основные неисправности системы питания.………………………………7

Датчики………………………………………………………………….7

Форсунки………………………………………………………………..9

Бензонасос……………………………………………………………..11

ТО системы питания………….………………..………………………….12

Введение

На сегодняшний день инжекторный двигатель практически полностью заменил устаревшую карбюраторную систему.

Инжекторный двигатель улучшает эксплуатационные и мощностные показатели автомобиля (динамика разгона, экологические характеристики, расход топлива и т.д.).

Инжектор позволяет длительное время соблюдать высокие экологические стандарты, без ручных регулировок, благодаря самонастройки по датчику кислорода.

Инжекторный двигатель. Основные достоинства.

Основные достоинства инжектора по сравнению с карбюратором: уменьшенный расход топлива, улучшенная динамика разгона, уменьшение выбросов вредных веществ, стабильность работы. Изменение параметров электронного впрыска может происходить буквально «на лету», так как управление осуществляется программно, и может учитывать практически большое число программных функций и данных с датчиков. Также современные системы электронного впрыска способны адаптировать программу работы под конкретный экземпляр мотора, под стиль вождения водителя, и т.п.

Инжекторный двигатель. Недостатки.

Основные недостатки инжекторных двигателей по сравнению с карбюраторными: высокая стоимость ремонта, высокая стоимость узлов, неремонтопригодность элементов, высокие требования к качеству топлива, необходимо специализированное оборудование для диагностики, обслуживания и ремонта.

Инжекторные системы питания двигателя классифицируются следующим образом. Моновпрыск или центральный впрыск — одна форсунка на все цилиндры, расположенная на месте карбюратора (во впускном коллекторе). В современных двигателях не встречается. Распределённый впрыск — каждый цилиндр обслуживается отдельной изолированной форсункой во впускном коллекторе. Одновременный — все форсунки открываются одновременно. Попарно-параллельный — форсунки открываются парами, причём одна форсунка открывается непосредственно перед циклом впуска, а вторая перед тактом выпуска.

Устройство системы питания инжекторного двигателя

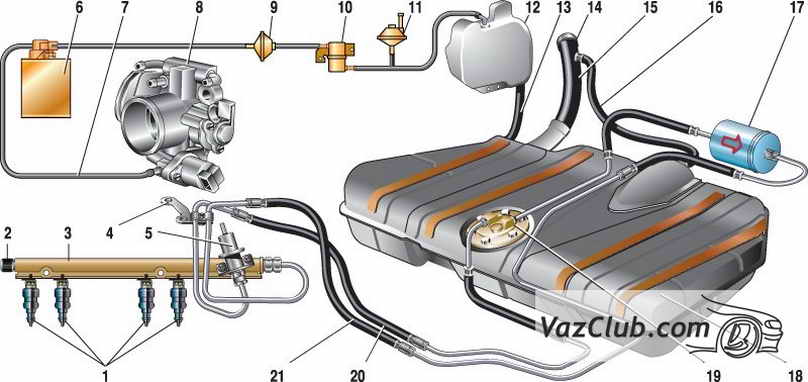

Рис.1. Схема подачи топлива двигателя с системой впрыска топлива

1 – форсунки; 2 – пробка штуцера для контроля давления топлива;3 – рампа форсунок; 4 – кронштейн крепления топливных трубок;5 – регулятор давления топлива; 6 – адсорбер с электромагнитным клапаном; 7 – шланг для отсоса паров бензина из адсорбера;8 – дроссельный узел; 9 – двухходовой клапан;10 – гравитационный клапан; 11 – предохранительный клапан;12 – сепаратор; 13 – шланг сепаратора; 14 – пробка топливного бака; 15 – наливная труба; 16 – шланг наливной трубы; 17 – топливный фильтр; 18 – топливный бак; 19 – электробензонасос; 20 – сливной топливопровод; 21 – подающий топливопровод.

Топливо подается из бака, установленного под днищем в районе задних сидений. Топливный бак ваз 2111 – стальной, состоит из двух сваренных между собой штампованных половин. Заливная горловина соединена с баком резиновым бензостойким шлангом, закрепленным хомутами. Пробка герметична. Бензонасос – электрический, погружной, роторный, двухступенчатый, установлен в топливном баке. Развиваемое давление — не менее 3 бар (3 атм).

Бензонасос ваз 2110 включается по команде контроллера системы впрыска (при включенном зажигании ваз 2112) через реле. Для доступа к насосу под задним сиденьем в днище автомобиля имеется лючок. От насоса по гибкому шлангу топливо под давлением подается к фильтру тонкой очистки и далее – через стальные топливопроводы и резиновые шланги – к топливной рампе.

Фильтр тонкой очистки топлива – неразборный, в стальном корпусе, с бумажным фильтрующим элементом. На корпусе фильтра нанесена стрелка, которая должна совпадать с направлением движения топлива.

Топливная рампа служит для подачи топлива к форсункам и закреплена на впускном коллекторе. С одной стороны на ней находится штуцер для контроля давления топлива, с другой – регулятор давления. Последний изменяет давление в топливной рампе – от 2,8 до 3,2 бар (2,8-3,2 атм) – в зависимости от разрежения в ресивере, поддерживая постоянный перепад между ними. Это необходимо для точного дозирования топлива форсунками.

Регулятор давления топлива ваз 2111, ваз 2112 представляет собой топливный клапан, соединенный с подпружиненной диафрагмой. Под действием пружины клапан закрыт. Диафрагма делит полость регулятора на две изолированные камеры – «топливную» и «воздушную». «Воздушная» соединена вакуумным шлангом с ресивером, а «топливная» – непосредственно с полостью рампы. При работе двигателя разрежение, преодолевая сопротивление пружины, стремится втянуть диафрагму, открывая клапан. С другой стороны на диафрагму давит топливо, также сжимая пружину. В результате клапан открывается, и часть топлива стравливается через сливной трубопровод обратно в бак. При нажатии на педаль «газа» разрежение за дроссельной заслонкой уменьшается, диафрагма под действием пружины прикрывает клапан – давление топлива возрастает. Если же дроссельная заслонка закрыта, разрежение за ней максимально, диафрагма сильнее оттягивает клапан – давление топлива снижается. Перепад давлений задается жесткостью пружины и размерами отверстия клапана, регулировке не подлежит. Регулятор давления – неразборный, при выходе из строя его заменяют.

Форсунки крепятся к рампе через уплотнительные резиновые кольца. Форсунка представляет собой электромагнитный клапан, пропускающий топливо при подаче на него напряжения, и запирающийся под действием возвратной пружины при обесточивании. На выходе форсунки имеется распылитель, через который топливо впрыскивается во впускной коллектор. Управляет форсунками контроллер системы впрыска. При обрыве или замыкании в обмотке форсунки ее следует заменить. При засорении форсунок их можно промыть без демонтажа на специальном стенде СТО.

В системе впрыска с обратной связью применяется система улавливания паров топлива ваз 2110. Она состоит из адсорбера, установленного в моторном отсеке, сепаратора, клапанов и соединительных шлангов. Пары топлива из бака частично конденсируются в сепараторе, конденсат сливается обратно в бак. Оставшиеся пары проходят через гравитационный и двухходовой клапаны. Гравитационный клапан предотвращает вытекание топлива из бака при опрокидывании автомобиля ваз 2111, а двухходовой препятствует чрезмерному повышению или понижению давления в топливном баке.

Затем пары топлива попадают в адсорбер ваз 2110, где поглощаются активированным углем. Второй штуцер адсорбера соединен шлангом с дроссельным узлом, а третий – с атмосферой. Однако на выключенном двигателе третий штуцер перекрыт электромагнитным клапаном, так что в этом случае адсорбер не сообщается с атмосферой. При запуске двигателя контроллер системы впрыска начинает подавать управляющие импульсы на клапан с частотой 16 Гц. Клапан сообщает полость адсорбера с атмосферой и происходит продувка сорбента: пары бензина отсасываются через шланг в ресивер. Чем больше расход воздуха двигателем, тем больше длительность управляющих импульсов и тем интенсивнее продувка.

В системе впрыска без обратной связи система улавливания паров топлива состоит из сепаратора с двухходовым обратным клапаном. Воздушный фильтр ваз 2111 установлен в передней левой части моторного отсека на трех резиновых держателях (опорах). Фильтрующий элемент – бумажный, при установке его гофры должны располагаться параллельно оси автомобиля. После фильтра воздух проходит через датчик массового расхода воздуха и попадает во впускной шланг, ведущий к дроссельному узлу. Дроссельный узел закреплен на ресивере. Нажимая на педаль «газа», водитель приоткрывает дроссельную заслонку, изменяя количество поступающего в двигатель воздуха, а значит, и горючей смеси – ведь подача топлива рассчитывается контроллером в зависимости от расхода воздуха. Когда двигатель работает на холостом ходу и дроссельная заслонка закрыта, воздух поступает через регулятор холостого хода – клапан, управляемый контроллером. Последний, изменяя количество подаваемого воздуха, поддерживает заданные (в программе компьютера) обороты холостого хода. Регулятор холостого хода ваз 2112 – неразборный, при выходе из строя его заменяют.

Ремонт и техническое обслуживание системы питания и зажигания

К основным неисправностям системы питания относятся:

1) образование слишком бедной или слишком богатой горючей смеси;

2) подтекание топлива;

3) прекращение подачи топлива в карбюратор; 4)- затрудненный пуск горячего или холодного

двигателя;

5) неустойчивая работа двигателя на холостом ходу;

6) перебои в работе двигателя на всех режимах работы;

7) повышенный расход топлива.

Прекращение подачи топлива в карбюратор может произойти из-за засорения топливопроводов и сетчатых фильтров, из-за неисправности топливного насоса, загрязнения фильтра тонкой очистки, а также из-за неисправности клапана двойной очистки. Для того чтобы определить причину прекращения подачи топлива к карбюратору, необходимо отсоединить от карбюратора шланг подачи топлива, затем опустить отсоединенный конец шланга в емкость и подкачать топливо рычагом ручной подкачки топливного насоса или проворачивая коленчатый вал стартером. Если при прокачке из шланга потекло топливо, значит, топливный насос исправен, и необходимо проверить, не засорился ли топливный фильтр. Если топливо подается из шланга слабо, периодически или не подается вообще, значит, засорилась топливная магистраль подачи топлива от топливного бака к насосу или неисправен топливный насос. Проверку топливного насоса ручной подкачкой лучше всего проводить 2 раза после проворачивания коленчатого вала при помощи стартера или пусковой рукоятки. Если при проверке ручной подкачкой топлива не ощущается сопротивления качанию рычага ручной подкачки, а подача топлива отсутствует, значит, топливный насос неисправен. Если при подкачке приходится прикладывать значительное, усилие на рычаг ручной подкачки, то, скорее всего, засорена топливоподающая магистраль.

Для того чтобы определить наличие засора в топливной магистрали, необходимо ее продуть при помощи специального насоса с конусной насадкой либо при помощи обыкновенного компрессора. Для этого необходимо отсоединить от топливного насоса шланг подачи топлива, вставить в него конусную насадку и при помощи насоса или компрессора продуть его. Если топливопроводящая магистраль не засорена, то воздух будет свободно поступать в топливный бак. Если воздух не проходит или проходит с трудом, можно продуть шланг под большим давлением, в некоторых случаях это помогает устранить засор. Если продувкой не удается устранить неисправность, то необходимо снять, прочистить или заменить топливоприемную трубку бензобака с сетчатым фильтром. Кроме этого после прочистки или замены топливоприемной трубки и сетчатого фильтра рекомендуется промыть горячей водой бензобак, для того чтобы удалить из него остатки имеющихся в нем загрязнений. При отсутствии засоров в топливопроводящей магистрали нужно проверить топливный насос на наличие неисправностей.

Проверку топливного насоса начинают с визуального осмотра на предмет наличия подтеканий через негерметичные соединения его частей или через повреждения диафрагмы. Если при осмотре обнаруживается подтекание топлива через соединения частей насоса, то необходимо подтянуть их соединения. Затем необходимо снять крышки насоса, прочистить его сетчатый фильтр и затем проверить насос в действии. При повреждении диафрагм насоса топливо начнет протекать через нижнее отверстие в корпусе и попадать в картер двигателя. Поэтому при данной неисправности будет наблюдаться повышенный расход топлива, повышение уровня масла и повышение его давления. Эти признаки помогают выявить неисправность диафрагм топливного насоса, при которых он способен сохранять работоспособность. Поврежденные диафрагмы не подлежат восстановлению, их необходимо заменить на новые. Если после проверки, прочистки и замены диафрагм подача топлива не возобновляется, то топливный насос необходимо снять с автомобиля для ремонта или замены.

Если топливный насос полностью исправен и обеспечивает подачу топлива, то необходимо проверить сетчатый фильтр карбюратора. Для этого нужно открыть пробку сетчатого фильтра карбюратора, прочистить его и затем продуть сжатым воздухом.

Образование слишком бедной горючей смеси сопровождается следующими факторами: перегревом двигателя, потерей его мощности, возникновением, «выстрелов» в карбюраторе. Однако такие же признаки возникают при слишком раннем или слишком позднем зажигании. Поэтому перед устранением неисправностей нужно проверить установку момента зажигания.

Причины образования бедной смеси:

1) недостаточная подача топлива в карбюратор;

2) засорение топливных жиклеров главной дозирующей системы;

3) подсос воздуха в местах соединения карбюратора с впускным трубопроводом или с выпускного трубопровода с головкой цилиндра;

4) заедание поплавка или игольчатого клапана в верхнем положении;

5) пониженный уровень топлива в поплавковой камере.

Для того чтобы определить и устранить вышеперечисленные неполадки, необходимо проверить подачу топлива при помощи ручной подкачки. Если топливо подается исправно, то проверить, нет ли подсоса воздуха в соединениях. Для этого необходимо при работающем двигателе закрыть воздушную заслонку и выключить зажигание. Затем осмотреть место соединения карбюратора и впускного трубопровода, если в этом месте обнаружено топливное пятно, то это говорит о негерметичности данного соединения. В этом случае нужно подтянуть гайки и болты крепления. Если подсос воздуха отсутствует, то следует проверить уровень топлива в поплавковой камере и при необходимости отрегулировать его.

Признаками образования слишком богатой топливной смеси являются:

1) «выстрелы» и черный дым из глушителя;

2) потеря мощности двигателя;

3) перегрев двигателя;

4) повышенный расход топлива;

5) попадание бензина в масло;

6) образование нагара в камерах сгорания, а также на поршнях.

Образование слишком богатой смеси может быть вызвано следующими факторами:

1) повышенным уровнем топлива в поплавковой камере;

2) изнашивание, заедание и неполное закрытие игольчатого клапана поплавковой камеры;

3) неплотное открытие воздушной заслонки;

4) нарушение герметичности диафрагм экономайзера мощностных режимов.

Для того чтобы определить и устранить вышеперечисленные неисправности, необходимо снять крышку карбюратора и проверить поплавковый механизм. При наличии неисправностей в карбюраторе устранить их и отрегулировать уровень топлива в поплавковой камере. Проверить игольчатый клапан на герметичность. Для этого нужно повернуть крышку поплавком вверх и плотно подсоединить к топливопроводящему штуцеру резиновую грушу. Затем нужно выдавить из груши весь воздух и если в течение 30 секунд форма груши не изменится, значит, клапан герметичен. Если герметичность клапана нарушена, его нужно заменить на новый. Неплотное открытие воздушной заслонки можно устранить регулировкой тросового привода. Все остальные неисправности, приводящие к образованию слишком богатой горючей смеси, определяются и устраняются в процессе разборки и ремонта карбюратора.

Подтекание топлива может произойти в результате:

1) неплотности спускной пробки топливного бака;

2) неплотности соединений топливопровода;

3) в результате трещин в топливопроводе;

4) в результате негерметичности диафрагм и соединений топливного насоса.

Подтекание топлива необходимо вовремя обнаруживать и устранять, так как оно приводит к перерасходу топлива, а также может вызвать пожар в автомобиле. Затрудненный запуск горячего двигателя может являться следствием .следующих причин: неполного открытия заслонки карбюратора; нарушения регулировки и заслонки жиклера системы холостого хода; повышенного уровня бензина в поплавковой камере. Для устранения этой неисправности можно попробовать запуск двигателя с «продувкой». Такой запуск предполагает включение двигателя при полном нажатии педали управления дроссельными заслонками. Если такой запуск не даст положительного результата, то необходимо отрегулировать длину троса привода воздушной заслонки. Кроме этого необходимо проверить и отрегулировать уровень топлива в поплавковой камере, отрегулировать систему холостого хода, а также вывернуть, прочистить и продуть топливный жиклер и эмульсионный канал системы холостого хода.

Причиной затрудненного пуска холодного двигателя могут быть отсутствие подачи топлива в карбюратор, неисправность системы зажигания или неисправность пускового устройства карбюратора.

Если происходит затрудненный запуск холодного двигателя при исправном карбюраторе и системе зажигания, то причиной неполадки может быть нарушение регулировки положения воздушной и дроссельной заслонки первичной камеры, или пневмокорректора пускового устройства.

Неустойчивая работа двигателя на холостом ходу может возникнуть в результате многих причин, которые могут быть не связаны с системой питания, например, неправильная установка зажигания, образование нагара на электродах свечей зажигания и т.д. При неустойчивой работе двигателя необходимо проверить исправность системы зажигания и системы газораспределения, а затем приступать к проверке системы питания.

Перебои в работе двигателя могут возникнуть из-за засорения сетчатого фильтра, жиклеров или клапанов карбюратора, попадания воды в карбюратор, подсоса воздуха через поврежденные прокладки в соединениях карбюратора. Кроме этого перебои в работе двигателя также могут быть вызваны неисправностью других механизмов и систем двигателя, например из-за нарушения зазоров в клапанном механизме или из-за нарушений в работе системы зажигания.

Повышенный расход топлива может появиться в результате неисправности карбюратора или в результате подтекания топлива. Для того чтобы выявить неисправности, которые приводят к повышенному расходу топлива, нужно проверить топливоподающие элементы системы питания. Кроме этого повышенный расход может быть следствием других причин, например неисправности системы зажигания, ухудшения наката автомобиля из-за неисправности тормозной системы, а также в результате пониженного давления в шинах и т. д.

В процессе технического обслуживания системы питания следует ежедневно проверять соединения топливопроводов, карбюратора и топливного насоса на наличие протекания. После прогрева двигателя нужно проверять устойчивость работы двигателя на малой частоте вращения коленчатого вала, для этого

резко открывают и быстро закрывают дроссельные заслонки.

Кроме того, через каждые 10 000-15 000 км пробега необходимо:

1) вынимать сетчатый фильтр топливного насоса, промывать его бензином, продувать сжатым воздухом и ставить на место;

2) заменять фильтр тонкой очистки топлива;

3) заменять на новый фильтрующий элемент воздухоочистителя;

4) проверять и подтягивать болты и гайки крепления воздухоочистителя к карбюратору, топливного насоса к блоку цилиндров, карбюратора к выпускному трубопроводу, впускного и выпускного трубопроводов к головке блока цилиндров, приемной трубы глушителя к выпускному трубопроводу, глушителя к кузову.

Кроме этого через каждые 20 000 км пробега нужно очищать карбюратор и- проверять его работу.

Неисправности в системе зажигания могут привести к неустойчивой работе и затрудненному запуску двигателя, к перебоям на всех режимах работы двигателя, к потере мощности, а также к повышенному расходу топлива. К основным неисправностям системы зажигания относится нарушение угла опережения зажигания, перебои в одном или нескольких цилиндрах, а также полная потеря зажигания.

Позднее зажигание характеризуется перегревом двигателя и потерей мощности, раннее зажигание также характеризуется потерей мощности и стуком в двигателе. Для того чтобы устранить эти неисправности, необходимо отрегулировать угол опережения зажигания. Для этого нужно повернуть корпус распределителя зажигания или датчика-распределителя.

Перебои в цилиндре, как правило, возникают из-за неисправности свечи зажигания, в результате испорченной изоляции провода высокого напряжения, который присоединяется к свече, а также из-за плохого контакта провода высокого напряжения в наконечнике свечи или в гнезде крышки распределителя.

Перебои в работе нескольких цилиндров двигателя могут возникнуть в результате:

1) испорченной изоляции центрального провода высокого напряжения;

2) плохого контакта провода высокого напряжения в гнезде крышки распределителя или на клемме катушки зажигания;

3) неисправного конденсатора;

4) обгорания контактов прерывателя;

5) трещин на крышке распределителя или ротора;

6) неправильного зазора между контактами прерывателя;

7) периодическое замыкание подвижного контакта прерывателя на «массу» из-за испорченной изоляции;

8) попадание влаги на элементы системы зажигания (на крышку распределителя зажигания, провода высокого напряжения, наконечники свечей).

Загрязненные контакты распределителя прочищают ветошью, которую предварительно смачивают бензином, а обгоревшие контакты зачищают надфилем.

Полное прекращение зажигания может произойти из-за неисправности в цепи низкого и высокого напряжения. Для устранения этой неполадки вначале проверяют цепь высокого напряжения, затем цепь низкого напряжения, а потом высокого.

Проверка системы зажигания включает в себя проверку и регулировку угла опережения зажигания; проверку конденсатора; проверку цепи низкого и цепи высокого напряжения.

При проверке зазора между контактами прерывателя необходимо снять крышку распределителя, повернуть рукояткой коленчатый вал до полного размыкания контактов и потом щупом проверить зазор, который должен составлять 0,35-0,45 мм. Если зазор принимает недопустимые значения, то его необходимо отрегулировать, ослабив стопорный винт, передвинув площадку с неподвижным контактом прерывателя. После регулировки величины зазора между контактами прерывателя стопорный винт закрепляют и затем приворачивают крышку распределителя.

Проверку и регулировку угла опережения зажигания осуществляют при помощи стробоскопа или контрольной лампы. Практическую проверку правильности установки угла опережения зажигания можно провести во время движения автомобиля. Для этого нужно прогреть двигатель и разогнать его до скорости 50 км/час и, двигаясь на высшей передаче, резко нажать на педаль газа. При этом в двигателе должны слышаться слабые стуки, если стуков не слышно, значит, зажигание срабатывает слишком поздно, а долго не прекращающиеся стуки говорят об слишком раннем зажигании;

Проверка цепей высокого и низкого зажигания осуществляется на специальных диагностических стендах с применением осциллографов, которые позволяют достаточно быстро, легко и максимально точно определить работоспособность элементов системы зажигания.

При отсутствии осциллографа проверка цепи низкого напряжения может быть выполнена при помощи индикатора. Проверка цепей при помощи индикатора осуществляется в следующей последовательности. Один провод индикатора присоединяют к массе автомобиля, а другой провод начинают последовательно подсоединять к входной и выходной клеммам выключения зажигания, входной и выходной клеммам катушки зажигания и к клемме низкого напряжения прерывателя. Если на каком-то участке цепи лампа индикатора будет гореть только вначале, значит, на этом участке существует повреждение или разрыв.

Для проверки цепи высокого напряжения необходимо снять крышку распределителя, затем поворотом коленчатого вала полностью соединить контакты прерывателя и отключить провод высокого напряжения из центральной клеммы распределителя. После этого нужно включить зажигание и, держа провод высокого напряжения на расстоянии 4-5 мм от «массы», пальцем размыкать контакты прерывателя. Если между концом провода и «массой» нет искры, значит, цепь высокого напряжения неисправна или неисправен конденсатор. Для окончательной проверки нужно заменить конденсатор на другой (заведомо исправный). После замены конденсатора снова повторить проверку. Если искра по-прежнему отсутствует, значит, нужно заменить катушку.

Для того чтобы проверить исправность работы конденсатора, необходимо отсоединить провод конденсатора от клеммы прерывателя, затем полностью сомкнуть контакты прерывателя, включить зажигание и рукой размыкать контакты прерывателя. При размыкании между контактами прерывателя должно наблюдаться сильное искрение. После этого нужно снова присоединить провод конденсатора обратно к клемме и повторить проверку. Если искрение между контактами прерывателя уменьшится, значит, конденсатор исправен, в противном случае конденсатор нужно заменить на новый.

Ремонт системы зажигания заключается в замене неисправных элементов, таких как провода высокого и низкого напряжения, свечи зажигания, конденсатор, выключатель зажигания и его контактная группа, электронный коммутатор, датчик распределителя, распределитель зажигания и его элементы (кулачок, ротор, крышка, вакуумный регулятор, контактная группа), на новые.

Ремонт системы питания инжекторного двигателя

Неисправности системы питания инжекторного двигателя, является одной из нескольких разновидностей поломки мотора. Помимо системы питания выделяют также: износ системы зажигания, поломка системы выхлопа из трубы, износ системы смазки и поломка системы охлаждения.

Неисправности системы питания инжекторного двигателя, является одной из нескольких разновидностей поломки мотора. Помимо системы питания выделяют также: износ системы зажигания, поломка системы выхлопа из трубы, износ системы смазки и поломка системы охлаждения.

В этой статье рассмотрим более подробно именно систему питания двигателя, точнее все возможные поломки измерительных и исполнительных узлов мотора, которые отвечают за смесь воздуха и бензина. Управление топливной (бензиновой или дизельной) системой осуществляется электронным устройством управления мотором.

Электронное устройство управления двигателем варьирует режимы работоспособности мотора в зависимости от меняющихся эксплуатационных режимов на зависимости от сигналов, поступающих от различных переключателей и датчиков.

На неисправность системы питания инжекторного двигателя, могут повлиять изношенность какого либо датчика. Рассмотрим все возможные поломки:

Измеритель, контролирующий расход воздуха — этот датчик поможет замерить количество поступаемого воздуха на мотор. В зависимости от конструкции и производителя мотора измеритель может различаться. Многие производители отдают предпочтение датчикам два в одном компании Bosch (измеритель расхода воздуха + измеритель температуры охлаждающей жидкости).

Измеритель температуры охлаждающей жидкости — этот датчик показывает температуру антифриза или тосола в двигателе. Датчик расположен на головке блока цилиндров или на корпусе термостата.

Измеритель положения дроссельной заслонки — он установлен на дросселе, предназначен для определения подачи воздуха во впускной коллектор.

Измеритель положения коленвала — этот датчик поможет определить момент зажигания и нужный цилиндр, на который необходимо подать смесь бензина и воздуха.

Измеритель положения распредвала — он находится на головке блока цилиндров. Датчик был изобретен для рациональной подачи бензина, дабы сэкономить расход горючего топлива.

Измеритель кислорода или лямбда зонд — датчик находится на выпускном коллекторе или перед катализатором. По этому датчику контролируют загазованность выхлопных газов в окружающую среду, и влияет на расход бензина.

Первые признаки неисправности

Если ваш автомобиль не заводится с первого раза (предательски рычит), а так же на прогретом моторе держаться повышенные обороты двигателя, возможно при остановке на светофорах обороты мотора плавают или работают скачками — это сигнал обратиться на СТО для проверки системы управления двигателя внутреннего сгорания. На этом экономить не следует.

В противном случае, если во время не провести диагностику и не устранить, можно попасть на капитальный ремонт мотора или вообще на его замену.

Если до ближайшей СТО несколько десятков, а то сотен километров, можно провести самодиагностику.

Для этого нужно проверить стадию загрязнения воздушного фильтра, если с ним все в порядке, проверьте работоспособность бензонасоса. Для этого отсоедините шланг подачи топлива от рейки форсунок и покрутите стартером двигатель, если топливо не поступает, соответственно есть неисправность, либо в системе электропитания на него или вышел из строя сам насос.

И последний параметр самопроверки неисправности системы питания в инжекторном двигателе, это наличие обрывов проводов на штекерах при соединении с форсунками.

Проведя все вышеперечисленные действия, по выявлению неисправности ничего не найдено. Отбуксируйте автомобиль на станцию либо при помощи эвакуатора, либо другой машины. В целях безопасности не стоит проводить ремонтные работы самостоятельно, а лучше доверить эту кропотливую работу профессионалам.

Техническое обслуживание инжекторного двигателя ( у Вас тема система управления)

Таблица, категории условий эксплуатации.

Категория условий эксплуатации

Различают ежедневное техническое обслуживание (ЕО), первое техническое обслуживание (ТО-1), второе техническое обслуживание (ТО-2) и сезонное техническое обслуживание (СО) систем питания с электронным управлением. Периодичность или пробег (в км) ТО-1 и ТО-2 устанавливают в зависимости от категории условий эксплуатации автомобилей. В нашей стране приняты четыре категории (I-IV) условий эксплуатации (Рис.2.1.)( с маленькой буквы)

Первое техническое обслуживание (ТО-1) включает проверку герметичности системы подачи топлива и воздуха, а также правильную работу привода воздушной заслонки. Подтекание топлива и пропуски воздуха не допускаются. Открытие дроссельной заслонки должно быть плавным и без заеданий. В процессе ТО-1 следует отрегулировать зазор между электродами свечей, а при необходимости их нужно заменить. Зазор между электродами свечи проверяют с помощью ключа и щупа. Величина зазора должна быть 0,70-0,85 мм.

В процессе ТО-2 следует выполнить операции, что и при ТО-1, проверку крепления выпускного и впускного трубопроводов, а также приемных труб глушителя. Ослабленные гайки крепления систем впуска топлива, воздуха и выпуска ОГ следует подтянуть. Далее нужно проверить крепление топливной рампы, натяжного ролика, катушек зажигания, шкивов KB двигателя, состояние системы рециркуляции ОГ и выполнить очистку в ресивере. При необходимости следует заменить фильтрующий элемент воздушного фильтра.

При сезонном обслуживание (СО) Промывать детали системы впрыска топлива надо без разборки маслоотражателе.

Топливный бак следует заправлять только чистым бензином, а также периодически (осенью) сливать из него отстой и воду. В дальнейшем необходимо тщательно проверять герметичность соединений топливопроводов при работающем на режимах холостого хода двигателе.

Каждое последующее техническое обслуживание начинается с выполнения операций предыдущего. Операции для двигателей всех марок в основном одинаковы. Некоторые различия вызваны конструктивными особенностями двигателей. Техническое обслуживание ДВС заключается в его внешней очистке, контрольном осмотре, общем диагностировании и диагностировании и регулировании его систем. Внешнюю очистку ДВС проводят путем его предварительной обдувки сжатым воздухом с последующей протиркой матерчатыми концами, смоченными в керосине или дизельном топливе.

Контрольный осмотр ДВС состоит из визуального установления его комплектности При пуске двигателя обращают внимание на легкость запуска, продолжительность которого не должна превышать 20 с. Повторный запуск проводят через 1 — 2 мин. При контрольном осмотре ДВС выявляют его очевидные неисправности. Общее диагностирование ДВС позволяет оценить техническое состояние всего двигателя по некоторым обобщенным его параметрам как с качественной, так и в ряде случаев с количественной стороны.

Общее диагностирование двигателя можно проводить как на основе анализа различных внешних симптомов, характеризующих его работу, так и путем инструментального исследования. Наиболее распространены методы, основанные на анализе цвета выхлопных газов, развиваемых двигателем шумов, содержащихся в картерном масле примесей.

Инжекторный двигатель крайне чувствителен к содержанию в топливе влаги. При отрицательных температурах кристаллик воды в форсунке способен полностью заморозить двигатель, поэтому каждую зиму на станции автосервиса постоянно притаскивают на «галстуке» автомобили с инжекторными моторами, которые, отогревшись, в тепле заводятся потом как ни в чем не бывало.

Значительная неисправность в инжекторном двигателе, это когда двигатель прокручивается стартером, но не заводится.

- * Проверить датчик коленвала (ДПКВ) — сначала визуально на повреждение провода и экрана. Провод должен быть экранированным. Сопротивление датчика должно составлять несколько сот Ом (6001000 в зависимости от типа). Расстояние его от зубчатого диска синхронизации на КВ не должно быть больше 1-1,5 мм. При прокрутке двигателя стартером тестер должен показывать значение параметра BITSTP = 0. Если это так, то здесь все вроде в порядке.

- * Проверить бензонасос (ЭБН) по звуку (нет звука — наверное что-то с проводкой — просто подаем на него 12В и едем дальше) и при включении должно ощущаться давление в резиновых трубках (2,5-3 бар). После выключения насоса давление в системе не должно быстро спадать. Если спадает — то ищите причину, но если не воняет бензином то скорее всего виновен клапан «обратки» (регулятор давления топлива) все пропускает — на короткое время его можно заглушить.

- * Искру можно проверять только при условии надежного соединения свечей с массой, иначе легко сжечь блок управления.

- *Просто пробуем передернуть все разъемы.

- * Потом попробуйте прокрутить двигатель с нажатой в пол педалью газа, (в этом случае топливо подаваться не будет) это позволит продуть цилиндры.

- * Попробуйте завести двигатель с немного нажатой педалью газа. Если это Вам удалось, то либо неисправен РХХ (РДВ) либо один из датчиков (скорее всего температуры ОЖ). Если двигатель при отпускании газа глохнет то это, наверное, РХХ — это ерунда, тросик газа регулируете так, чтобы дроссельная заслонка была слегка открыта (на ХХ ок. 1200 об/мин) и едете дальше. Но может быть и низкое давление топлива.

- * Смотрим, горит ли у Вас лампа Сheсk Engine? Горит! Это уже хорошо — значит ЭБУ как то работает. ( если горит значит неиспрвность) К сожалению, в ЭБУ ВАЗ нет вывода кода самодиагностики на лампочку и код ошибки мы без тестера не узнаем. Если есть тестер то смотрим код и далее в секцию где говорится о кодах ошибок.

- * Много кодов ошибок — здесь что-то не так, посмотрите не отвалилось ли чего. Нет ли подсоса воздуха и работает ли РДВ (РХХ). В этих случаях вполне возможны ложные обвинения работающих датчиков.

- * Проверяем пробником работает ли управление форсунками. Если есть тестер, то проверяя сопротивление форсунок (должно быть 12-20 Ом в зависимости от типа). Пробник собирается из светодиода, конденсатора и сопротивления. Диод должен гаснуть на короткое время.

- * Проверяем напряжение входных на клеммах катушек. Если есть тестер, то прозванием катушки, проверяя их сопротивление (должно быть несколько(4,6) Ком на вторичной обмотке).

- * Проверьте напряжение бортсети. (не надо сокращать) При заведенном моторе (двигателе) оно должно быть около 14В, при заглушенном 12,5В а во время прокручивания стартером не ниже 8В.

- * Наконец, просто отделяем от ЭБУ все лишние датчики кроме датчика синхронизации (температуры, ДМРВ, фазы. ). И повторяем попытку завестись.

- * Проверяем шкив привода распредвала и ремень.

Специалисты рекомендуют обратить внимание на датчик массового расхода воздуха. Определить данную неисправность можно по темному выхлопу, снижению приемистости, появлению неприятных рывков и неустойчивой работе двигателя в холостом режиме. Доехать на таком автомобиле, естественно, можно, но только до ближайшей СТО, где проводится диагностика и ремонт инжекторных двигателей.(Текст скачен с учебника, надо очистить формат и сделать ссылку откуда взята цитата) Бывают случаи, когда перегорает датчик измерения температуры тосола в системе охлаждения, что случается в жаркую погоду. В этом случае, компьютер автомобиля не получает данные о температуре жидкости охлаждения в инжекторном двигателе, считая температуру оптимальной, и не регулирует зажигание. При неправильно выставленном зажигании инжекторный двигатель будет работать с детонацией и это приведет к снижению мощности. Поэтому исправность датчика нужно постоянно держать под контролем.

Если же все-таки двигатель перегрелся, нужно остановиться и заглушить его. После этого нужно сбросить давление в системе охлаждения, открутив пробку с клапаном с расширительного бачка. Все манипуляции нужно производить осторожно. Сначала нужно накинуть тряпку на пробку так, чтобы при откручивании выпускаемый пар и горячая жидкость, разбрызгиваясь из-под нее, не попали на водителя. Затем пробку откручивать нужно очень медленно и осторожно, так как ее под действием избыточного давлением может сорвать с резьбы, а фонтан горячего пара с тосолом, попав на человека, могут нанести травму в виде термического ожога.

Сегодня оборудование для техосмотра купить необходимо любой автосервисной мастерской, которая предоставляет услуги диагностики автотранспортных средств. Современное оборудование для проведения техосмотра используется для:

диагностики тормозной системы автомобиля;

диагностики рулевого управления;

осмотра внешних осветительных приборов;

осмотра технического состояния шин;

диагностики всех систем двигателя;

диагностики рабочего состояния других компонентов автомобиля.

Основным требованием к оборудованию для техосмотра является обеспечение надлежащего качества диагностики всех рабочих частей и систем автомобиля, выявление всех возможных неисправностей. А это требует высокой точности всех проверок и измерений. Соответственно, положительная репутация и большая клиентская база будет лишь у тех организаций, которые используют в работе высокоточное и качественное оборудование для технического осмотра транспортных средств.

Оборудование для проведения ТО приведено на рис.2.2.

Рис 2.2. Установка для контроля и испытаний систем впрыска:

1- установка для контроля датчика положения KB; 2 — силовой блок; 3 — источник постоянного тока; 4 — осциллограф; 5 — клавиатура; 6 — монитор; 7 — разрядник; 8 — ЭМФ; 9 — дроссельный патрубок; 10 — установка контроля положения дроссельной заслонки; 11 — манометр; 12 — регулятор XX; 13 — бензиновый клапан; 14 — блок манометров; 15 — блок запорной аппаратуры; 16 — установка для контроля дроссельной заслонки; 17 — блок питания; 18 — ЭБУ; 19 — принтер; 20 — ресивер; 21 — компрессор; 22 — мерный баллон

Установка для контроля систем впрыска обеспечивает диагностирование систем впрыска топлива и зажигания двигателей с электронным управлением, работающих на традиционных и альтернативных видах топлива. Особенностью стенда является возможность воспроизведения на нем режимов работы, адекватных эксплуатационным условиям автомобилей. Диагностическое оборудование стенда состоит из специализированных приборов и установок, выполненных в виде отдельных блоков, работающих независимо друг от друга, но связанных единой системой управления.

Рис 2.3. Стенд для диагностирования и контроля ДМРВ, ДПДЗ, РХХ:

1 — опора; 2 — вентилятор; 3 — патрубок; 4 — дроссельный патрубок; 5 — датчик положения дроссельной заслонки; 6 — дроссельная заслонка стенда; 7 — анемометрический датчик; 8 — ресивер; 9 — сопло расхода воздуха; 10 — дифференциальный манометр; 11- основание; 12 — дроссельная заслонка патрубка; 13 — регулятор XX Епифанов JL И., Епифанова Е. А. Техническое обслуживание и ремонт автомобилей: учебное пособие. — 2-е изд. Перерас. и доп. — М.: ИД «ФОРУМ»: ИНФРА-М, 2009. — 352 с. ил. -(Профессиональное образевание).( шрифт у Вас Сalibri а надо Times Roman)

Установка для контроля ДМРВ, ДПДЗ, РХХ содержит вентилятор 2 для подачи воздуха через установку, патрубок 3 для отвода охлаждающей жидкости, дроссельный патрубок 4, датчик положения дроссельной заслонки 5, дроссельную заслонку 6 для реализации неустановившихся режимов потока воздуха, анемо- метрический датчик 7 расхода воздуха; ресивер 8, регулятор холостого хода 13, дроссельную заслонку 12, основание 11, пьезометр 10, сопло для измерения расхода воздуха 9. Установка может быть выполнена в виде самостоятельного оборудования или входить составной частью в стенд КЕ-1.

Рис 2.4. Стенд для диагностирования ДПКВ:

1 — штатив; 2 — задающий диск; 3 — датчик положения KB двигателя; 4 — опора; 5 — муфта; 6 — электродвигатель; 7 — основание

Установка для контроля датчика положения KB (рис.2.4) предназначена для проверки технического состояния датчика положения KB двигателя. Она содержит штатив 7, регулируемый по высоте с точностью 0,1 мм, задающий диск 2 с 58-ю равноудаленными (6°) впадинами (на диске отсутствуют два зубца для синхронизации), датчик 3 положения KB, муфту 5, электродвигатель 6 и основание 7. Установка может быть выполнена в виде самостоятельного оборудования или входить составной частью стенда КЕ-1.

Необходимая гибкость обеспечивается наличием в памяти тестера набора программных модулей (картриджей). Каждый модуль относится к определенному ЭБУ и определенной комплектации системы управления автомобиля.

Рис 2.5. СО-потенциометр:

1 — корпус; 2 — винт регулировки; 3 — основние; 4 — отверстие для крепления

СО-потенциометр (рис.2.5) содержит корпус 1 с отверстием 4 для его крепления, переменный многооборотный резистор, кинематически связанный с регулировочным винтом 2, размещенным в приливе 3. Потенциометр подает в ЭБУ сигнал напряжения, используемый для регулировки состава горючей смеси на XX.

СО-потенциометр расположен в моторном отсеке на передней стенке коробки воздухопритока. Измерительный резистор закрыт винтом 2. После первичой регулировки положения СО-потенциометра на заводе-изготовителе регулировочный винт 2 пломбируют.

СО-потенциометр по своим функциональным возможностям подобен винту качества смеси в карбюраторе. Когда СО-потенци- ометр отрегулирован по нижнему пределу, горючая смесь будет обогащенной и содержание СО в ОГ будет более 1%. Если же СО-потенциометр отрегулирован по верхнему пределу (4,6 В по прибору ДСТ-2М), то горючая смесь будет обедненной и содержание СО в ОГ будет ниже 1%.

При неисправности цепи СО-потенциометра ЭБУ через определенное время заносит в память код неисправности и включает контрольную лампу, сигнализируя о неисправности.

Автор: Сочи Авто Ремонт

Не так давно все двигатели разделялись на дизельные и карбюраторные. Дизельными называются те, которые работают на солярке, а которые на бензине – назывались карбюраторными, так как на них были установлены карбюраторы. Но сейчас автомобили оснащаются двигателями нового поколения – т.е. инжекторными, с которыми и выбирают большинство автолюбителей машины. Поговорим про неисправности и ремонт инжекторного двигателя.

Неисправности и ремонт инжекторного двигателя

Неисправности и ремонт инжекторного двигателя

Двигатели хоть и нового поколения, но все равно нуждаются в обслуживании и вопросов по ремонту меньше не стало. Когда неисправность возникает в инжекторном двигателе в городе, то трудностей с ремонтом особых не возникает.

Несомненно — ремонт двс http://dvigatel-msk.ru/ нужно поручить только профессионалам!

Но если забарахлит двигатель на дороге вдали от населенных пунктов с СТО, то заниматься починкой инжекторного двигателя придется самому автолюбителю, начиная от диагностики и заканчивая ремонтом.

Основательные проблемы может преподнести бензонасос. В двигателях с инжектором работает электрических насос, который установлен в основном в топливном баке. В двигателях с карбюратором установлен топливоподкачивающий диафрагменный насос. Если бензин можно подать в карбюратор в ручном режиме, то если выйдет из строя электрический бензонасос, то машину придется буксировать.

При включении зажигания в автомобиле с инжекторным двигателем, автолюбитель слышит жужжание насоса в бензобаке, который создает давление в топливной системе машины. Если звук идет из бензобака иной интонации, с перерывами, то в дальнюю дорогу лучше не выдвигаться, а поехать и произвести проверку топливного электрического насоса.

Для того чтобы бензонасос электрический работал долго и без проблем, нужно производить заправку качественным бензином и периодически менять топливный фильтр. При попадании в насос воды и грязи, быстро перегорает электрический двигатель насоса. Электродвигатель насоса при работе нагревается, а бензин охлаждает его. Но если в бензобаке малый уровень топлива, то от перегрева насос выйдет из строя. Когда предстоит поездка в горы с долгим подъемом, то бензобак нужно заправлять полностью.

У двигателя с инжектором часто возникают проблемы с холостым ходом (ХХ), при этом начинает двигатель с перебоями работать на низких оборотах, не заводиться с первой попытки. В этом случае нужно прочистить каналы ХХ, так как при плохой работе регулятора подачи воздуха трудно произвести диагностику нестабильной работы двигателя. Можно подумать, что плохая работа ХХ не такая большая проблема, нужно только выехать на шоссе и эта система не понадобится, так как автомобиль будет двигаться с большой скоростью.

Но пока водитель доберется до трассы, особенно в большом городе, двигатель будет глохнуть на светофорах и в пробках. От частого и долгого запуска инжекторного двигателя аккумулятор быстро разрядится и до загородной дороги автомобилист рискует не доехать. А на светофорах придется выслушивать водителю о себе много нелицеприятного, так как двигатель будет запускаться не с первой попытки. А причиной всему будет неисправная система ХХ и перегретый в пробках движок.

Двигателю с инжектором, как и любому другому нужно, чтобы хорошо работала система охлаждения. Поэтому, если радиатор охлаждения засорен снаружи грязью или мошками, то воздух через него проходить будет плохо, и двигатель будет перегреваться, что может привести к его поломке. Чтобы очистить радиатор, нужно струей воды под давлением промыть соты радиатора и избавиться от наружных загрязнений. К перегреву может привести и подтекание охлаждающей жидкости из радиатора. При этой неисправности нужно ехать к специалисту и ликвидировать течь.

Бывают случаи, когда перегорает датчик измерения температуры тосола в системе охлаждения, что случается в жаркую погоду. В этом случае, компьютер автомобиля не получает данные о температуре жидкости охлаждения в инжекторном двигателе, считая температуру оптимальной, и не регулирует зажигание. При неправильно выставленном зажигании инжекторный двигатель будет работать с детонацией и это приведет к снижению мощности. Поэтому исправность датчика нужно постоянно держать под контролем.

Если же все-таки двигатель перегрелся, нужно остановиться и заглушить его. После этого нужно сбросить давление в системе охлаждения, открутив пробку с клапаном с расширительного бачка. Все манипуляции нужно производить осторожно. Сначала нужно накинуть тряпку на пробку так, чтобы при откручивании выпускаемый пар и горячая жидкость, разбрызгиваясь из-под нее, не попали на водителя. Затем пробку откручивать нужно очень медленно и осторожно, так как ее под действием избыточного давлением может сорвать с резьбы, а фонтан горячего пара с тосолом, попав на человека, могут нанести травму в виде термического ожога.

О промывке инжектора читаем ЗДЕСЬ.

Не допуская перегрева инжекторного двигателя, автолюбитель спасет себя от материальных потерь, а двигатель от дорогостоящего ремонта.

Бензонасос

Рис. 3. Бензонасос на ВАЗ

Современные, да и не только, инжекторные автомобили ВАЗ оснащены топливным насосом высокого давления, он же ТНВД. Насос служит для подачи топлива до рампы форсунок по топливопроводу. За счет насоса в топливной рампе создается рабочее давление. С помощью ЭБУ происходит управление форсунками, открывая, закрывая их, происходит впрыск топлива в двигатель. По пути оно мешается с воздухом и получается топливо-воздушная смесь. Работа автомобиля напрямую зависит от качества подачи топлива. Если давление в рампе будет очень низкое, появятся провалы на средних и высоких оборотах двигателя. В особенно запущенных случаях ВАЗ начнет глохнуть при трогании с места, перегазовке и т.д. В таких случаях приходится менять бензонасос.

Техническое обслуживание системы питания

Замену воздушного фильтра (фильтрующего элемента) на автомобилях десятого семейства рекомендуется производить каждые 30000 км. Во время эксплуатации фильтра также рекомендуется извлекать фильтрующий элемент и очищать от пыли и грязи путем встряхивания или чисткой щеткой. Воздушный фильтр извлекается следующим образом.

Крестообразной отверткой отворачиваем четыре винта крепления крышки корпуса. Отсоединения от датчика массового расхода воздуха производить не требуется. Приподнимаем крышку. Извлекаем сменный элемент фильтра. Очищаем полость корпуса фильтра от грязи пыли и песка и устанавливаем новый или очищенный сменный элемент. Закрепляем крышку обратно на 4 винта. При установке фильтрующего элемента следует обратить внимание на равномерность притягивания уплотнений фильтра верхней крышкой и отсутствие щелей и повреждений уплотнений допускающих проникновение нефильтрованной воздушной среды в двигатель.

Рис. 4. Воздушный фильтр.

Замена фильтра тонкой очистки топлива регламентирована – через каждые 30 000 км пробега. Однако его состояние зависит от качества бензина: чем грязнее бензин, тем фильтр засоряется быстрее. Рывки при движении автомобиля сначала на высоких, а затем и на пониженных скоростях с большой вероятностью свидетельствуют о засорении фильтра.

Работу желательно выполнять на смотровой канаве или подъемнике. Отсоединяем «минусовой» провод от аккумуляторной батареи. (предосторожность для предотвращения возникновения статического электричества и разности потенциалов — как следствие возможное возникновение искры) Перед разборкой соединения рекомендуется снизить давление в системе питания стравливанием давления через обратный клапан в моторном отсеке (см. Снижение давления в системе питания).Удерживая ключом «на 19» корпус фильтра, а ключом «на 17» штуцер отворачиваем резьбу, постепенно стравливая бензин в подставленную емкость.

Аналогично отсоединяем второй штуцер и ключом «на 10» ослабляем хомут крепления бензинового фильтра.

Вынимаем топливный фильтр из хомута в сторону. При снятии стоит запомнить направление потока бензина при эксплуатации фильтра. На корпусе фильтра имеется маркировка направления потока бензина. Если Вы забыли это сделать то для информации — стрелка на новом топливном фильтре после его установки должна быть направлена по ходу движения топлива (к левому борту автомобиля).

Снимите уплотнительные кольца с наконечников шлангов. Проверьте их состояние. Порванные или потерявшие упругость кольца замените.

Смонтировав новый фильтр, закрепите на место минусовой провод аккумулятора, проверьте герметичность соединений бензинового фильтра. Проверка герметичности осуществляется после включения зажигания и начала работы бензанасоса, заводить двигатель не обязательно. Течи в местах соединения бензинового фильтра с бензопроводом недопустимы.

Установите новый фильтр, закрепите на место минусовой провод аккумулятора, проверьте герметичность соединений бензинового фильтра. Проверка герметичности осуществляется после включения зажигания и начала работы бензанасоса, заводить двигатель не обязательно. Течи в местах соединения бензинового фильтра с бензопроводом недопустимы.

Рис. 5. Фильтр тонкой очистки

Проверка форсунок.Для проверки форсунок снимаем топливную рампу. Подсоединяем к рампе топливные трубки и подсоединяем электрический. Расположив под форсунками мерные стаканы, проворачиваем двигатель стартером. Факелы распыла и количество топлива, впрыскиваемого в каждый мерный стакан за определенный промежуток времени, не должны заметно различаться. Отдельно проверяем каждую форсунку, отсоединив от нее электроразъем, и, включив зажигание, подаем на нее двумя проводами напряжение 12 В от аккумуляторной Из распылителя форсунки должны идти струи с характерным факелом распыла. Отключив питание от форсунки, проверяем, не подтекает ли топливо через отверстие распылителя. Сопротивление обмотки форсунки проверяем тестером. Оно должно быть в пределах 11-15 Ом. Если электрическое сопротивление форсунки не соответствует норме, количество распыливаемого топлива и факел распыла сильно отличаются от показателей других форсунок или она негерметична — то ее необходимо заменить.

Замена регулятора холостого хода. Выключив зажигание, отсоединяем разъем регулятора. Крестообразной отверткой отворачиваем два винта крепления регулятора к дроссельному узлу. Для наглядности эту операцию выполняем на демонтированном дроссельном узле.

Рис. 6. Регулятор холостого хода

Снимаем регулятор холостого хода. Перед установкой регулятора очищаем в патрубке седло клапана, воздушный канал и поверхность под уплотнительное кольцо регулятора.

При установке нового регулятора расстояние между концом иглы клапана и монтажным фланцем должно быть не более 23 мм. Перед установкой смазываем уплотнительное кольцо регулятора моторным маслом. Момент затяжки винтов крепления регулятора 3-4 Н.м.

Устройство системы питания инжекторного двигателя

Система подачи топлива инжекторного двигателя получила распространение в современных автомобилях и имеет ряд преимуществ перед топливной системой карбюраторного двигателя. В этой статье мы рассмотрим устройство инжектора и узнаем, как работает система подачи топлива инжекторного двигателя и электронная система питания.

Устройство инжектора

Основная задача системы питания инжекторного двигателя заключается в обеспечении подачи оптимального количества бензина в двигатель при разных режимах работы. Подача бензина в двигатель осуществляется с помощью форсунок, которые установлены во впускном трубопроводе.

Устройство системы питания инжектора:

1. Электробензонасос – устанавливается в модуле, который располагается в топливном баке. Модуль также включает в себя такие дополнительные элементы, как топливный фильтр, датчик уровня бензина и завихритель.

Электробензонасос предназначен для нагнетания бензина из топливного бака в подающий топливопровод. Управление электробензонасосом осуществляется с помощью контроллера через реле.

2. Топливный фильтр – предназначен для очистки топлива от грязи и примесей, которые могут привести к неравномерной работе двигателя, неустойчивой работе инжектора, загрязнению форсунок. В инжекторных системах к качеству топлива предъявляются высокие требования.

3. Топливопроводы – служат для подачи топлива от бензонасоса к рампе и обратно от рампы в топливный бак. Соответственно существует прямой и обратный топливопроводы.

3. Топливопроводы – служат для подачи топлива от бензонасоса к рампе и обратно от рампы в топливный бак. Соответственно существует прямой и обратный топливопроводы.

4. Рампа форсунок с топливными форсунками – конструкция рампы обеспечивает равномерное распределение топлива по форсункам. На топливной рампе располагаются форсунки, регулятор давления топлива и штуцер контроля давления в топливной системе инжектора.

5. Регулятор давления топлива – предназначен для поддержания оптимального перепада давления, который способствует тому, что количество впрыскивания топлива зависит только от длительности впрыска. Излишки топлива регулятор подает обратно в бак.

Как работает система питания инжекторного двигателя?

Как работает система питания инжекторного двигателя?

Для стабильной работы двигателя необходимо обеспечить сбалансированное поступление топливовоздушной смеси в камеру сгорания. Приготовление топливовоздушной смеси происходит в впускном трубопроводе, благодаря смешиванию бензина с воздухом. Контроллер с помощью управляющего импульса открывает клапан форсунки и путем изменения длительности импульса регулирует состав топливовоздушной смеси.

Регулятор давления топлива поддерживает перепад давления топлива постоянным, соответственно количество топлива, что подается пропорционально времени, при котором форсунки находятся в открытом состоянии. Контроллер поддерживает оптимальное соотношение топливовоздушной смеси путем изменения длительности импульсов. Если длительность импульса увеличивается – смесь обогащается, если уменьшается – смесь обедняется.

Техническое обслуживание системы питания двигателей

Категория:

Техническое обслуживание дорожных машин

Публикация:

Техническое обслуживание системы питания двигателей

Читать далее:

Техническое обслуживание системы питания двигателей

В состав работ по обслуживанию системы питания двигателей входит дозаправка машин топливом, слив отстоя топлива из баков и фильтров, очистка фильтрующих элементов фильтров, проверка давления начала впрыска форсунок и его регулировка, проверка момента начала подачи топлива топливным насосом и его регулировка, очистка от загрязнений воздухоочистителей.

Дозаправлять машины следует чистым и отстоянным дизельным топливом в конце рабочего дня, чтобы не допустить конденсации паров воды в баке. Заправляют машины топливом, которое соответствует сезону эксплуатации. Крышки заливных горловин баков перед открытием очищают от пыли и грунта. Машины заправляют на месте использования с помощью топливомас- лозаправщиков, а на эксплуатационных базах — из топливо- раздаточных колонок или установок.

При заправке необходимо точно учитывать количество заливаемого в баки топлива, используя для этого счетчики, имеющиеся на заправочных средствах. При неисправности или отсутствии счетчиков расход топлива можно учитывать мерными линейками, протарированными применительно к размерам и конфигурации баков заправляемых машин. В этом случае перед заправкой бака измеряют линейкой остаток топлива в нем. Разность объема топлива между полностью заправленным баком и остатком и есть количество заправленного в него топлива. Если бак заправлен топливом не полностью, требуется замерить уровень топлива уже после заправки. Разность между двумя замерами и составит тот объем топлива, который заправлен в бак. А так как учет расхода топлива ведется в килограммах, то полученный объем заправки требуется перемножить на коэффициент удельной массы заправленного топлива.

Рекламные предложения на основе ваших интересов:

Отстой топлива из баков сливают по 2—3 л, а из фильтров — до появления чистого незагрязненного топлива.

Сливать отстой следует в начале первой смены, после того как топливо хорошо отстоялось в нерабочий период машины между сменами.

Перед промывкой топливных баков необходимо слить из них сначала отстой, а потом все топливо. Баки промывают с помощью специального приспособления, подающего в бак промывочную жидкость. Для ручной промывки баки снимают с машин, заливают в них 5—б л дизельного топлива, взбалтывают его и сливают в посуду. Использованное для промывки баков топливо применяют так же, как и отстой.

Сначала выпускают воздух, для телый штуцер чего открывают вентиль на корпусе фильтра или отпускают на два-три оборота штуцер крепления топливопровода, подводящего топливо от фильтра к топливному насосу. После этого нагнетают топливо насосом ручной подкачки и определяют по манометру максимальное давление в фильтре. Если оно больше 0,08 МПа, фильтрующий элемент заменяют.

Перед заменой фильтрующего элемента необходимо закрыть кран бака, вывернуть пробку сливного отверстия и слить топливо из корпуса фильтра. Затем вынуть загрязненный элемент, промыть корпус и установить в него новый элемент. Собрав фильтр, открыть расходный кран бака и удалить воздух из системы питания.

Наличие воздуха в системе питания дизельных двигателей затрудняет их запуск. Для его удаления открывают продувочный вентиль на фильтре тонкой очистки и, отвернув рукоятку насоса ручной подкачки, прокачивают систему до тех пор, пока из сливной трубки фильтра не потечет топливо без пузырьков. После этого закрывают вентиль и закрепляют рукоятку насоса ручной подкачки. На двигателях Д-108 и Д-160 воздух удаляют, проворачивая коленчатый вал пусковым устройством. Из трубопроводов высокого давления воздух удаляют при проворачивании коленчатого вала пусковым устройством, ослабив при этом накидные гайки крепления топливопроводов к форсункам.

При замене хлопчатобумажных фильтрующих элементов фильтров тонкой очистки двигателей Д-108 и Д-160 счищают с корпуса пыль и другие загрязнения, сливают из них топливо, вынимают фильтрующие элементы, промывают корпус и детали фильтра. После этого устанавливают на стержни новые фильтрующие элементы и, убедившись в плотном их прилегании к плите, собирают фильтр. Перед установкой новых фильтрующих элементов рекомендуется выдержать их в чистом дизельном топливе до прекращения выделения пузырьков. Для повышения срока службы хлопчатобумажных фильтрующих элементов на них надевают специальные чехлы из капрона или фланели. При очередном обслуживании фильтров их снимают.

Бумажные фильтрующие элементы фильтров тонкой очистки топлива 2ТФ-2 промывают без разборки противотоком топлива. Для этого запускают двигатель и на максимальной частоте вращения коленчатого вала переводят кран фильтра в положение а (рис. 47), отвертывают сливную пробку правой секции на два-три оборота и собирают сливающееся топливо в посуду. После 5—6 мин промывки правой секции закрывают ее сливное отверстие, переводят кран в положение в и открывают сливное отверстие левой секции. Промыв ее, переводят кран в рабочее положение б и закрывают сливное отверстие.

Рис. 47. Схема промывки фильтра 2ТФ-2:

А — положение трехходового крана, Б — схема движения топлива при рабочем положении крана, В — схема движения топлива при промывке правой секции; а — промывка правой секции, б — рабочее положение, в — промывка левой секции

Давление впрыска форсунок проверяют эталонной форсункой, максиметром или прибором КИ-15706 со снятием их с двигателя или приборами КИ-9917 и КИ-16301П — без снятия с двигателя.

Рис. 49. Максиметр:

1 — распылитель с иглой, 2 — гайка, 3 — корпус, 4 — штуцер, 5 — нажимный штифт, 6 — пружина, 7 — регулировочный болт, 8 — регулировочный колпачок, 9 — штуцер

Давление впрыска форсунок с помощью эталонной форсунки проверяют следующим образом. Отвертывают гайку, крепящую топливопровод проверяемой форсунки к топливному насосу, а на ее место присоединяют тройник (рис. 48), к одному концу которого подключают эталонную форсунку, а к другому — проверяемую форсунку. С проверяемой форсунки снимают колпак и проворачивают коленчатый вал двигателя пусковым устройством при отвернутых накидных гайках крепления трубопроводов других форсунок на два-три оборота. Рычаг управления подачей топлива при этом должен быть установлен на максимальную подачу. Если форсунка отрегулирована правильно, то впрыск ею топлива происходит одновременно с впрыском эталонной форсункой. При несовпадении впрысков регулируют проверяемую форсунку до получения одновременного впрыска вращением регулировочного винта при ослабленной контргайке.

Рис. 48. Проверка давления впрыска топлива эталонной форсункой:

1 — тройник, 2 — эталонная форсунка, 3 — проверяемая форсунка, 4 — контргайка, 5 — регулировочный винт

Максиметром (рис. 49) проверяют и регулируют давление впрыска форсунок в таком порядке. Устанавливают максиметр на тройник вместо эталонной форсунки, вращением колпачка повышают давление сверх того, какое принято для проверяемой форсунки. После этого вращают коленчатый вал так же, как и при проверке давления эталонной форсункой. Отвертывают колпачок максиметра до тех пор, пока не начнется одновременный впрыск топлива проверяемой форсункой и максиметром. По шкале максиметра устанавливают, при каком давлении начался впрыск топлива. Если оно больше или меньше указанного ниже, максиметр ставят на нормальное давление и вращением регулировочного винта (см. рис. 48) форсунки добиваются того, чтобы впрыск ею топлива был одновременно с максиметром.

Прибором КИ-15706 и другими приборами подобного типа проверяют и регулируют давление впрыска форсунок в стационарных и передвижных мастерских. Закрепив на приборе форсунку, нагнетают топливо ручным насосом и по манометру выявляют, при каком давлении она производит впрыск топлива. Если оно не соответствует данным, приведенным выше, форсунку регулируют.

При проверке и регулировании форсунок на давление впрыска проверяют и качество распыла ими топлива. Вытекающее из форсунки топливо не должно иметь заметных на глаз капелек, сплошных струй и сгущений (рис. 50). Начало и конец впрыска должны быть четкими и сопровождаться резким звуком.

Приборами КИ-15706 можно проверять и герметичность запирающего конуса форсунок. Для этого создают давление топлива на 1—1,5 МПа меньше нормального и выдерживают его 20 с. Если за это время не обнаружится подтекание топлива из распылителя форсунки или его потение, значит, герметичность нормальная.

Для проверки герметичности распылителя по цилиндрической части на указанных приборах завертывают регулировочный винт форсунки так, чтобы давление в ней было 24 МПа. По достижении указанного давления наблюдают за стрелкой манометра и, когда она подойдет к делению 20 МПа, включают секундомер, а при давлении 18 МПа выключают его. Если снижение давления происходит не более чем за 5 с, герметичность распылителя в норме.

Рис. 50. Струя топлива, впрыскиваемая форсункой:

а — подтекание топлива, б — капли топлива, в — нормальный распыл топлива

Рис. 51. Проверка форсунки приспособлением КИ-9917:

1 — рычаг, 2 — топливопровод высокого давления, 3 — проверяемая форсунка, 4 — манометр, 5 — корпус приспособления

Рис. 52. Проверка угла начала нагнетания топлива приспособлением КИ- 4941:

1 — моментоскоп, 2 — топливный насос

Для проверки и регулировки форсунок прибором КИ-9917 (рис. 51) отсоединяют от топливного насоса топливопровод высокого давления, по которому подается топливо к проверяемой форсунке, а вместо него присоединяют прибор. Рычагом нагнетают топливо к форсунке и по манометру определяют давление впрыска. Если оно не находится в пределах, указанных выше, форсунки регулируют, не снимая с двигателя.

Этим прибором проверяют и качество распиливания топлива форсункой. Нагнетая топливо рычагом со скоростью 70—80 качаний в мин, приставляют к форсунке наконечник автостетоскопа и прослушивают звук впрыскивания топлива. При качественном распыливании звук впрыска четкий и прерывистый. Если он не прослушивается или прослушивается слабо, без ярко выраженного оттенка, форсунку снимают, разбирают, очищают распылитель от отложений, после чего ее собирают и испытывают на приборе КИ-15706.

Прибор КИ-16301П используют для проверки герметичности форсунок, состояния плунжерных пар и плотности прилегания нагнетательного клапана к седлу топливного насоса.

Угол начала нагнетания топлива плунжерной парой проверяют и при необходимости регулируют при ТО-3 машины и установке насосов на двигатель. Проверку производят с помощью приспособления КИ-13902, состоящего из моментоскопа КИ-4941 и комплекта шаблонов-угломеров. Для этой цели закрепляют моментоскоп (рис. 52) на штуцере первой секции топливного насоса вместо снятого трубопровода высокого давления. Под головку верхнего болта крепления корпуса водяного насоса против шкива привода вентилятора у двигателей Д-65 и Д-240 устанавливают стрелку-указатель. На двигателях Д-108 и Д-160 стрелка-указатель закреплена заводом на картере маховика.

При включенной компрессии и выключенной подаче топлива проворачивают коленчатый вал двигателя до тех пор, пока не заполнится топливом стеклянная трубка моментоскопа. После этого встряхивают трубку так, чтобы уровень топлива в ней установился на середине, и прокручивают вал до начала подъема топлива в трубке. В таком положении на шкиве (двигатели Д-65 и Д-240), маховике (двигатели Д-108 и Д-160) наносят метки против стрелки указателя. После этого проворачивают вал до прихода поршня первого цилиндра в в.м.т. Это положение определяют входом установочной шпильки в отверстие маховика, а у двигателей Д-108 и Д-160 — по совпадению стрелки с риской ВМТ-1-4 на маховике или с риской на вилке топливного насоса двигателя А-01М. В этом положении наносят вторую метку, замеряют длину дуги на шкиве, маховике или вилке между метками. При нормальном угле нагнетания топлива длина дуги должна быть в пределах, указанных в табл. 4.

При несоответствии угла подачи топлива значениям, указанным в табл. 4, его регулируют. У двигателей Д-65, СМД-14, А-41 регулировка осуществляется изменением положения шайбы привода топливного насоса, у двигателя А-01М — изменением положения соединительных муфт, у двигателей Д-108 и Д-160 — изменением положения регулировочного болта толкателя отдельно для каждой секции.

При проверке угла начала подачи топлива насосом с изношенными плунжерными парами требуется заменить рабочую пружину нагнетательного клапана технологической, более слабой пружиной. Это позволит точнее определить угол начала подачи топлива насосом.

Правильную установку топливных насосов на двигатели Д-65, СМД-14 и А-41 обеспечивают совпадением широкой впадины втулки на валу насоса с широким шлицем ступицы ше-стерни его привода. У двигателей Д-108 и Д-160 впадина между зубьями шестерни привода насоса с меткой «С» должна войти в зацепление с зубом шестерни распределительного вала, имеющим такую же метку. При установке насоса на двигатель А-01М следует поршень его первого цилиндра установить в в. м. т. на такте сжатия, после чего повернуть кулачковый вал насоса так, чтобы риски на его фланце и приводной муфте совпали.

Существенное влияние на работоспособность двигателей оказывает состояние воздухоочистителей. По мере их засорения возрастает сопротивление движения воздуха в цилиндры, в результате чего снижается мощность двигателя. Недостаток масла в поддоне воздухоочистителя или насыщение его частицами пыли приводит к ухудшению очистки воздуха, находящиеся в нем абразивные частицы попадают в цилиндры двигателя, вызывая повышенный износ деталей кривошипно-шатунного и других механизмов. Загрязнения попадают в цилиндры и в случае нарушения герметичности воздухоподачи. Все это можно предотвратить качественным обслуживанием воздухоподачи двигателей, включая воздухоочистители.

Герметичность системы воздухоподачи проверяют при каждом периодическом обслуживании машины. Для этого снимают инерционный очиститель, запускают двигатель и на средней частоте вращения коленчатого вала закрывают впускную трубу воздухоочистителя. Если двигатель глохнет, система герметична, а если двигатель не глохнет, следует осмотреть систему и устранить места подсоса воздуха.

Уровень масла в поддоне воздухоочистителей инерционно- масляного типа проверяют при ТО-1, а при работе в запыленных условиях — через три смены. Уровень его должен быть по отштампованному пояску поддона. При понижении уровня масла доливают отработанное профильтрованное дизельное масло, а при его загрязнении — заменяют, тщательно промыв перед этим поддон. Если температура окружающего воздуха 0 °С и ниже, масло требуется разбавить дизельным топливом. При температуре воздуха до —20° С в масло добавляют 25%, а при 40° С — 40% дизельного топлива.

Одновременно с проверкой уровня масла в поддоне очищают защитную сетку и щели инерционного очистителя, сняв его с воздухоочистителя.

Степень засоренности фильтрующих элементов проверяют индикатором, устанавливаемым на некоторые двигатели. Суть его действия состоит в следующем. При засорении фильтрующих элементов возрастает разрежение во впускном трубопроводе, под его воздействием в окне индикатора появляется красная полоса, свидетельствующая о предельном засорении фильтрующих элементов. В этом случае их требуется очищать в таком порядке. Смывают или очищают загрязненные поверхности воздухоочистителя, снимают инерционный очиститель, поддон, вынимают из корпуса маслоотражательную шайбу и фильтрующие элементы. Затем скребком очищают внутреннюю полость центральной трубы и промывают ее дизельным топливом или керосином с помощью шприца.

Теми же средствами промывают в ванне фильтрующие элементы, осматривают их после промывки, при необходимости заменяют поврежденную ткань, смачивают элементы дизельным топливом и устанавливают в корпус так, чтобы крестообразные планки находились одна над другой, а гофры двух соседних сеток перекрещивались.

Фильтрующие элементы из пенополиуретана после промывки отжимают и продувают сжатым воздухом или выдерживают их после промывки на воздухе 10—15 мин.

После очистки фильтрующих элементов воздухоочиститель собирают, проверяют его герметичность и устраняют выявленные неисправности.

У воздухоочистителей мультициклонного типа проверяют состояние циклонов и в случае загрязнения их очищают и промывают керосином или дизельным топливом. Вместе с ними очищают и промывают фильтрующий элемент, поддон и эжекцион- ную трубку отсоса пыли.

Бумажные фильтрующие элементы продувают сжатым воздухом сначала внутри, а затем снаружи до полного удаления пыли. Струю воздуха следует направлять под углом 30—45° к боковой поверхности элемента и изменять расстояние от наконечника шланга до поверхности, не поднося его ближе 30 мм. Во избежание повреждения элементов давление воздуха при очистке не должно превышать 0,3 МПа.

Если продувкой не удается очистить бумажные фильтрующие элементы, их промывают в растворе моющих средств. Для этого растворяют неолон Аф-9-12 в воде, нагретой до температуры 40—60° С, из расчета 20 г пасты на 1 л воды, погружают элементы в раствор на 2 ч, после чего их прополаскивают в растворе в течение 10—20 мин и промывают в чистой воде температурой 35—40° С. При отсутствии указанных паст можно использовать стиральный порошок. Не допускается промывать .фильтрующие элементы в дизельном топливе и керосине.

Рекламные предложения:

Читать далее: Техническое обслуживание системы запуска двигателей

Категория: — Техническое обслуживание дорожных машин

Главная → Справочник → Статьи → Форум

Инжекторная система питания

На всех современных автомобилях с бензиновыми моторами используется инжекторная система подачи топлива, поскольку она является более совершенной, чем карбюраторная, несмотря на то, что она конструктивно более сложная.

Инжекторный двигатель – не новь, но широкое распространение он получил только после развития электронных технологий. Все потому, что механически организовать управление системой, обладающей высокой точностью работы было очень сложно. Но с появлением микропроцессоров это стало вполне возможно.

Инжекторная система отличается тем, что бензин подается строго заданными порциями принудительно в коллектор (цилиндр).

Устройство ДВСОсновным достоинством, которым обладает инжекторная система питания, является соблюдение оптимальных пропорций составных элементов горючей смеси на разных режимах работы силовой установки. Благодаря этому достигается лучший выход мощности и экономичное потребление бензина.

Устройство системы

Инжекторная система подачи топлива состоит из электронной и механической составляющих. Первая контролирует параметры работы силового агрегата и на их основе подает сигналы для срабатывания исполнительной (механической) части.

К электронной составляющей относится микроконтроллер (электронный блок управления) и большое количество следящих датчиков:

- лямбда-зонд;

- положения коленвала;

- массового расхода воздуха;

- положения дроссельной заслонки;

- детонации;

- температуры ОЖ;

- давления воздуха во впускном коллекторе.

Датчики системы инжектора

На некоторых авто могут иметься еще несколько дополнительных датчиков. У всех у них одна задача – определять параметры работы силового агрегата и передавать их на ЭБУ

Что касается механической части, то в ее состав входят такие элементы:

- бак;

- электрический топливный насос;

- топливные магистрали;

- фильтр;

- регулятор давления;

- топливная рампа;

- форсунки.

Простая инжекторная система подачи топлива

Как все работает

Теперь рассмотрим принцип работы инжекторного двигателя отдельно по каждой составляющей. С электронной частью, в целом, все просто. Датчики собирают информацию о скорости вращения коленчатого вала, воздуха (поступившего в цилиндры, а также остаточной его части в отработанных газах), положения дросселя (связанного с педалью акселератора), температуры ОЖ. Эти данные датчики передают постоянно на электронный блок, благодаря чему и достигается высокая точность дозировки бензина.

Поступающую с датчиков информацию ЭБУ сравнивает с данными, внесенными в картах, и уже на основе этого сравнения и ряда расчетов осуществляет управление исполнительной частью.В электронный блок внесены так называемые карты с оптимальными параметрами работы силовой установки (к примеру, на такие условия нужно подать столько-то бензина, на другие – столько-то).

Первый инжекторный двигатель Toyota 1973 года

Чтобы было понятнее, рассмотрим более подробно алгоритм работы электронного блока, но по упрощенной схеме, поскольку в действительности при расчете используется очень большое количество данных. В целом, все это направлено на высчитывание временной длины электрического импульса, который подается на форсунки.

Поскольку схема – упрощенная, то предположим, что электронный блок ведет расчеты только по нескольким параметрам, а именно базовой временной длине импульса и двум коэффициентам – температуры ОЖ и уровне кислорода в выхлопных газах. Для получения результата ЭБУ использует формулу, в которой все имеющиеся данные перемножаются.

Для получения базовой длины импульса, микроконтроллер берет два параметра – скорость вращения коленчатого вала и нагрузку, которая может высчитываться по давлению в коллекторе.

К примеру, обороты двигателя составляют 3000, а нагрузка 4. Микроконтроллер берет эти данные и сравнивает с таблицей, внесенной в карту. В данном случае получаем базовую временную длину импульса 12 миллисекунд.