То системы смазки двигателя – Система смазки: устройство,принцип действия,неисправности | НЕМЕЦКИЕ АВТОМАШИНЫ

- 28.07.2020

Система смазки двигателя. Общее устройство и принцип действия

Назначение системы смазки заключается в снижении трения сопряженных деталей двигателя. Кроме того система смазки выполняет и побочные функции — понижает температуру деталей двигателя, удаляет продукты износа и нагара, защищает детали двигателя от коррозии.

Общее устройство

В систему смазки двигателя входят:

- поддон картера с маслозаборником

- масляный насос

- масляный радиатор

- масляный фильтр

- соединительные магистрали и каналы

Рис. Схема системы смазки двигателя: 1 — масляный поддон; 2 — датчик уровня и температуры масла; 3 — масляный насос; 4 — редукционный клапан; 5 — масляный радиатор; 6 — масляный фильтр; 7 — перепускной клапан; 8 — обратный клапан; 9 — датчик давления масла; 10 — коленчатый вал; 11 — форсунки; 12 — распределительный вал выпускных клапанов; 13 — распределительный вал впускных клапанов; 14 — вакуумный насос; 15 — турбонагнетатель; 16 — стекание масла; 17 — сетчатый фильтр; 18 — дроссель.

Предназначением поддона картера двигателя является хранения масла. Проконтролировать уровень масла в поддоне можно используя щуп, а также датчик уровня и температуры масла.

Масляный насос служит для закачки масла в систему. В действие он приводится коленчатым, распределительным или дополнительным приводным валом. Самыми распространенными являются масляные насосы шестеренного типа.

Рис. Односекционный шестеренный масляный насос со встроенным редукционным клапаном:

1 — впускная полость; 2 — нагнетательная полость; 3 — редукционный клапан

От продуктов нагара и износа масло очищается масляным фильтром. Очищение моторного масла достигается фильтрующим элементом, замену которого рекомендуется производить одновременно с заменой масла.

Охлаждение и нагрев моторного масла производит масляный радиатор

Давление масла в системе контролируют датчики установленные в масляной магистрали. Датчик направляет сигнал к лампе на приборной панели. Также информация о давлении может поступать в систему управления двигателем. При снижении давления сверх нормы, система управления должна остановить двигатель.

Современные двигатели могут иметь датчики уровня и температуры масла. Поступающая от них информация также отображается на приборной панели.

Постоянное рабочее давление в системе смазки поддерживается с помощью одного или нескольких редукционных (перепускных) клапанов, которые устанавливают в масляных насосе и фильтре.

Принцип действия системы смазки двигателя

Самой распространенной системой смазки двигателей в настоящее время является комбинированная. В такой системе одни детали смазываются под давлением, а другие – самотеком или разбрызгиванием.

Двигатель смазывается циклически. После его запуска, масло закачивается в систему масляным насосом. Насос создает необходимое давление и подает масло в масляный фильтр, в котором происходит его очистка от механических примесей. Далее масло по каналам подается к:

- шатунным шейкам коленчатого вала

- коренным шейкам коленчатого вала

- опорам распределительного вала

- верхней опоре шатуна для смазки поршневого пальца

К рабочей поверхности цилиндра масло поступает из отверстий в нижней опоре шатуна или от специальных форсунок.

Другие части двигателя смазываются разбрызгиванием, т.е. часть масла вытекающего из зазоров в соединениях разбрызгивается подвижными частями КШМ и ГРМ. При разбрызгивании масла создается масляный туман, который при оседании смазывает детали двигателя.

Масло стекает в поддон картера двигателя под действием силы тяжести, после чего цикл смазки повторяется.

Также в некоторых автомобилях применяется система смазки с сухим картером. В такой системе основной запас масла содержится в автономном масляном баке, откуда подается в главную масляную магистраль двигателя нагнетающей секцией масляного насоса. Такие системы обеспечивают бесперебойный подвод масла к трущимся деталям двигателя на длительных крутых подъемах, спусках и при кренах без какого-либо масляного голодания и утечек масла через сальники коленчатого вала. Кроме того, применение системы с сухим картером позволяет уменьшить высоту двигателя, снизить расход масла и сохранять его физико-химические свойства в течение более длительного периода благодаря возможности удаления из масла картерных газов.

Рис. Типичная схема смазочной системы двигателя с сухим картером:

1 — масляная центрифуга; 2 — двигатель; 3 — полнопоточный фильтр грубой очистки; 4 — масляный радиатор; 5 — перепускной клапан; 6 — масляный бак; 7 — змеевик для подогрева масла; 8 — предпусковой маслозакачивающий насос; 9 — маслопрцемный сетчатый фильтр; 10, 11 — нагнетающая и откачивающая секции основного масляного насоса

Устройство системы смазки двигателей ГАЗ-69, ГАЗ-69А, ГАЗ-63 и ГАЗ-51А, ЗИЛ-157К, ЗИЛ-157 и ЗИЛ-151, ЗИЛ-164А, ЗИЛ-164 и ЗИЛ-150, ЯАЗ-М-206Б

Ознакомиться с особенностями устройства двигателей отечественных автомобилей ГАЗ, ЗИЛ, УРАЛ И ЯАЗ можно в следующей записи.

Система смазки двигателя ВАЗ

Система смазки двигателя ВАЗ — комбинированная, т.е. смазывание происходит одновременно двумя способами: под давлением и разбрызгиванием. При температуре масла 85 °С и частоте вращения коленвала 5600 мин-1, давление в системе смазки составляет от 3,5 до 4,5 кгс/см2. При минимальной частоте вращения коленчатого вала (от 850 до 900 мин-1) минимальное давление должно составлять не менее 0,5 кгс/см2. Вместимость системы смазки, включая масло в масляном фильтре, составляет 3,75 л.

Рис. Схема системы смазки двигателя ВАЗ:

1 — масляный насос; 2 — масляный картер: 3 — канал подачи масла от насоса к фильтру; 4 — горизонтальный канал для подачи масла от фильтра в масляную магистраль; 5 — канал для подачи масла к шестерне привода масляного насоса и распределителя зажигания; 6 — канал в шейке коленчатого вала; 7 — передний сальник коленчатого вала; 8 — канал подачи масла от масляной магистрали к коренному подшипнику и к валику привода масляного насоса и распределителя зажигания; 9 — шестерня привода масляного насоса и распределителя зажигания; 10 — валик привода масляного насоса и распределителя зажигания; 11 — канал для стока масла; 12 — канал в кулачке распределительного вала; 13 — магистральный канал в распределительном валу; 14 — канал в опорной шейке коленчатого вала; 15 — кольцевая выточка на средней опорной шейке распределительного вала; 16 — крышка маслоналивной горловины; 17 — наклонный канал с головке цилиндров; 18 — вертикальный канал в блоке цилиндров; 19 — масляная магистраль; 20 — датчики давления и контрольной лампы давление масла; 21 — канал подачи масла к коренному подшипнику; 22 — канал подачи масла от коренного подшипника к шатунному; 23 — указатель уровня масла; 24 — масляный фильтр; 25 — перепускной клапан масляного фильтра; 26 — противодренажный клапан

Подробней система смазки двигателя ВАЗ рассмотрена нами в следующей статье.

ВИДЕО-УРОК: Система смазки автомобиля

Техническое обслуживание системы смазки двигателей

План — конспект

урока производственного обучения

Тема: Техническое обслуживание автомобилей.

Тема урока: Техническое обслуживание системы смазки двигателей.

Цель занятия: сформировать у учащихся основные понятия по техническому обслуживанию систем смазки автомобильных двигателей.

Воспитательная цель:

Тип занятия – урок изложения нового материала.

2.Основная часть занятия

Учебные вопросы:

Основные неисправности систем смазки автомобильных двигателей.

Основные работы, выполняемые при техническом обслуживании систем смазки автомобильных двигателей.

1.Система смазки имеет два основных признака неисправности: понижение или повышение давления масла. Ухудшение смазки бывает в результате попадания сконденсированного топлива, частиц нагара, осмоления и т. д. Диагностирование технического состояния системы смазки осуществляется контрольным манометром по цвету масла и по его вязкости.

Понижение давления масла может быть в результате подтекания масла в масляной магистрали, износа масляного насоса и подшипников коленчатого и распределительного валов, малого уровня масла в поддоне картера, недостаточной его вязкости, заедания редукционного клапана в открытом положении. Подтекание масла возникает в месте неплотной затяжки штуцеров и пробок или через трещины в маслопроводах. Для устранения подтекания штуцера и пробки их нужно подтянуть, а трубки с трещинами заменить.

Неисправности насоса, редукционного клапана и подшипников устраняют в ремонтных мастерских.

Малый уровень масла в поддоне может быть из-за выгорания масла, вытекания его через неплотности сальников коленчатого вала и места повреждения прокладки. Загрязненное масло или масло недостаточной вязкости нужно заменить.

Повышение давления масла в системе бывает в результате засорения маслопроводов, применения масла с повышенной вязкостью, заедания редукционного клапана в закрытом положении. Засоренные маслопроводы прочищают (в разобранном двигателе) проволокой, промывают керосином и продувают сжатым воздухом. Для проверки правильности показаний указателя давления масла вместо одной из пробок центральной магистрали ввертывают штуцер контрольного манометра и, пустив двигатель, сличают показания контрольного манометра и указателя давления масла.

Основные работы по техническому обслуживанию системы смазки.

ЕО. Проверить уровень масла масломерной линейкой перед пуском двигателя и в пути при длительных рейсах и при необходимости долить его. В зимнее время при хранении автомобиля на открытой площадке и низкой температуре по окончании работ слить масло из картера прогретого двигателя, а перед пуском залить в картер подогретое до 90° С масло, кроме тех случаев, когда пользуются пусковым подогревателем. Проверить, нет ли течи масла.

ТО-1. Наружным осмотром проверить герметичность приборов системы смазки и маслопроводов. При необходимости устранить неисправности. Слить отстой из масляного фильтра. Перед сливом отстоя прогреть двигатель, очистить от пыли и грязи корпус фильтра. Отстой нужно слить в посуду, отвернув при этом резьбовую пробку так, чтобы не загрязнить двигатель. Проверить уровень масла в картере двигателя и при необходимости долить его.

Сменить по графику масло в картере двигателя, при этом заменить фильтрующие элементы (КамАЗ), а также удалить осадки из фильтра центробежной очистки.

ТО-2. Наружным осмотром проверить герметичность соединений системы смазки двигателя и крепление приборов, при необходимости устранить неисправности. Слить отстой из масляного фильтра.

Заменить масло в картере двигателя (по графику). Менять масло при средних условиях эксплуатации автомобиля следует согласно заводской инструкции (после пробега 2000…3000 км). Обычно это совмещают с одним из технических обслуживаний. С заменой масла заменяют фильтрующие элементы (КамАЗ) и очищают фильтр центробежной очистки масла. Для полного слива масла двигатель необходимо предварительно прогреть.

Если при сливе масла будет обнаружено, что система смазки загрязнена (сильное потемнение масла и наличие большого количества механических примесей), то необходимо промыть ее. Для этого заливают в поддон картера промывочное масло (индустриальное масло) до нижней отметки масломерной линейки, пускают двигатель на малой частоте вращения коленчатого вала (2…3 мин), а затем, открыв все пробки, сливают промывочное масло. Корпус фильтра промывают кистью при снятой крышке и отвернутой пробке сливного отверстия. После промывки корпуса устанавливают новые фильтрующие элементы (КамАЗ). Промыв фильтр, завертывают на место пробки и в поддон картера через маслоналивной патрубок заливают свежее масло в количестве, указанном в заводской инструкции. Двигатель пускают и прогревают до нормальной температуры. Затем двигатель останавливают и через 3…5 мин проверяют уровень масла.

Чтобы удалить осадок из фильтра центробежной очистки двигателя ЗМЗ-53, необходимо снять с маслоналивного патрубка воздушный фильтр вентиляции картера двигателя, отвернуть гайку — барашек, снять кожух, отвернуть одной рукой круглую гайку, удерживая другой рукой колпак от вращения, и осторожно снять его.

Затем снять сетку, очистить колпак от осадков, промыть его и сетку. Установить сетку и колпак на место, избегая повреждения резинового уплотнителя ротора, завернуть рукой (нетуго) гайку колпака, следя за тем, чтобы колпак встал на свое место без перекоса. После этого установить кожух и завернуть гайку — барашек. Промыть систему вентиляции картера двигателя. Поставить на место фильтр вентиляции картера, пустить двигатель и проверить, нет ли течи масла. После удаления осадков и смены смазки нельзя сразу допускать работу двигателя с большой частотой вращения коленчатого вала. Проверяя действие фильтра центробежной, очистки, необходимо увеличить частоту вращения коленчатого вала двигателя, а затем остановить его. Если фильтр исправный, то после остановки двигателя в течение 2…3 мин будет слышно характерное гудение вращающегося ротора. Если обнаружится, что фильтр плохо работает, необходимо его разобрать и очистить жиклеры и втулки.

После преодоления водных преград необходимо проверить агрегаты; при обнаружении в них воды следует старое масло слить и заправить агрегат новым маслом. Если автомобилю часто приходится работать в воде, то в шарнирные соединения надо чаще дополнять смазку.

Масло после слива необходимо собирать для последующей переработки и повторного применения, что дает большую экономию. Отработавшие масла необходимо хранить отдельно по маркам, не допуская их смешивания.

СО. Два раза в год промыть систему смазки двигателя и заменить сорт масла в зависимости от времени года. При подготовке к зимней эксплуатации отключить масляный радиатор.

Своевременное устранение неисправностей и качественное выполнение технического обслуживания подвижного состава обеспечивает предупреждение повышенного износа деталей, узлов и агрегатов автомобилей, увеличение межремонтных пробегов, сокращение затрат на ремонт, увеличение продолжительности работы автомобиля в течение суток,

повышение производительности, снижение себестоимости перевозок и обеспечение безотказной и безопасной работы.

Для проверки уровня смазочного материала автомобиль устанавливают на горизонтальной площадке и останавливают двигатель. Подождав 4… 5 мин, пока смазочный материал стечет, вынимают и протирают измерительный щуп, вставляют его на место до упора, затем вновь вынимают и по меткам «Полно» и «Долей» (рис. 3.1) определяют уровень. Метка «Полно» на измерительном щупе соответствует верхнему уровню смазочного материала в двигателе, который не следует превышать. При смазывании щупа ниже метки «Долей» смазочный материал необходимо долить в картер двигателя. Нормальный уровень смазочного материала до пуска двигателя после длительной стоянки в двигателе автомобилей ЗИЛ – 130 должен соответствовать метке «В» на измерительном щупе.

Смена смазочного материала и промывка смазочной системы осуществляются на прогретом двигателе до температуры охлаждающей жидкости 70 … 90 0С. Остановив двигатель, отвертывают сливную пробку картера и сливают отработанный смазочный материал. Заливная горловина смазочной системы при этом должна быть открыта. Из корпусов смазочных фильтров сливают отстой, разбирают и промывают фильтры. Ввернув сливную пробку, заливают смазочный материал до верхней метки на измерительном щупе.

Для заправки смазочным материалом двигателя используют раздаточные колонки. Пускают двигатель и дают ему поработать около 5 мин на малой частоте вращения коленчатого вала для заполнения смазочных полостей. Останавливают двигатель и после 4 … 5 мин доливают смазочный материал до уровня, соответствующего верхней отметке на измерительном щупе.

При сильном загрязнении смазочного материала систему промывают. Для этого в смазочную систему заливают маловязкий промывочный смазочный материал до уровня, соответствующего примерно нижней метке измерительного щупа, пускают двигатель и дают ему поработать 2 … 3 мин на режиме холостого хода. Затем сливают промывочный смазочный материал, заливают в систему

соответствующий свежий смазочный материал и пускают двигатель на 3…5 мин. Через 5… 10 мин после останова двигателя контролируют уровень смазочного материала и при необходимости доливают его.

Для улучшения процесса промывки смазочной системы двигателя и экономного расходования промывочного смазочного материала используют специальные установки, которые соединяют с поддоном картера двигателя с помощью шланга и комплекта сменных штуцеров. Установка подает в двигатель промывочный смазочный материал, промывает смазочную систему, откачивает смазочный материал из картера и очищает его. Промывочный смазочный материал повторно используется после соответствующей очистки. Для очистки в установке предусмотрены: магнитная пробка; приемный фильтр; фильтры тонкой очистки и центробежного очистителя. Промывку смазочной системы проводят при работе двигателя на режиме холостого хода.

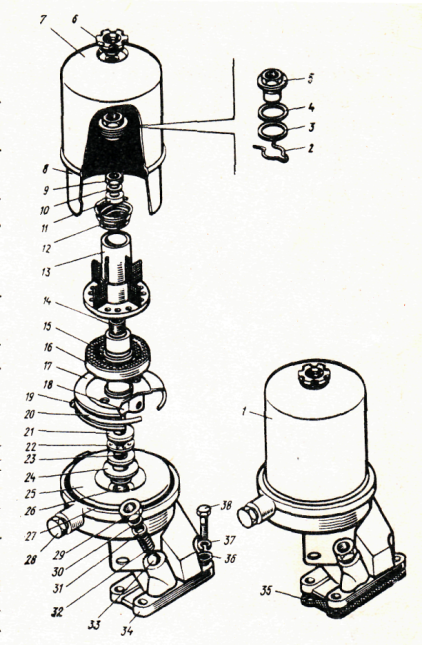

Для удаления масляных отложений из фильтра центробежной очистки останавливают двигатель и дают стечь смазочному материалу в течение 20 … 30 мин. Затем отворачивают барашковую гайку 6 (рис. 3.2), снимают кожух 7 и отворачивают пробку 28. На корпус 17 центрифуги и крышку 8 корпуса центрифуги наносят метки. Отворачивают гайку 5, снимают крышку 8, пластмассовую вставку 13 со втулкой 14, сетчатый фильтр 16 и прокладку 15. Затем все детали смазочного фильтра промывают в керосине. При сильном засмолении сетчатого фильтра или при наличии разрывов сетки фильтр заменяют. Затем выполняют сборку фильтра в последовательности, обратной разборке. При сборке фильтра особое внимание обращают на состояние уплотнительных резиновых колец и установку прокладки кожуха 7. Метки на корпусе 17 центрифуги и крышке 8 корпуса при сборке совмещают. Работоспособность центрифуги оценивают по наличию и количеству отложений на корпусе за определенный пробег автомобиля.

Рис. 3.2. Детали полнопоточного фильтра центробежной очистки масла (центрифуги) двигателя ЗИЛ – 431410.

Контрольные вопросы.

Какие основные неисправности системы смазки двигателей внутреннего сгорания Вы знаете?

Какие работы выполняются при ЕО (ежедневном обслуживании) системы смазки двигателей?

Какие работы выполняются при ТО – 1 системы смазки двигателей?

Какие работы выполняются при ТО – 2 системы смазки двигателей?

Какие работы выполняются при СО системы смазки двигателей?

Как производится проверка уровня масла в поддоне картера двигателя?

Как производится замена масла в поддоне картера двигателя?

Как производится очистка и промывка центробежного фильтра очистки масла (центрифуги)?

4.2 Техническое обслуживание системы смазки двигателей

Таблица 10.3 Перечень операций по техническому обслуживанию и

диагностированию смазочной системы двигателей

Наименование’ операций | Применяемые приборы и вид приспособления ТО | ||

Проверяют уровень масла в картере двигателя и при необходимости доливают | Визуально по масломер- ЕТО ной линейке. 03-4967М, АТО-4822 | ||

Убеждаются в отсутствии подтеканий масла | Визуально | ЕТО | |

После заводки двигателя и в процессе рабочего дня наблюдают за показателями давления масла в магистрали и температурой масла | По штатному манометру и термометру | ЕТО | |

Проверяют загрязненность ротора центрифуги и очищают ее от отложений | КИ-9912А ТУ 11 БеО-003 | ТО-1 | |

Заменяют фильтрующие элементы и промывают корпус фильтра грубой очистки масла (К-700А,К-701) | ТО-2 | ||

Очищают от отложений и промывают центробежный маслоочиститель | КИ-9912А | ТО-2 | |

Заменяют масло в картере дизеля с промывкой смазочной системы | ОМ-2871 А, ОМ-16361 | ||

Измеряют давление в магистрали смазочной системы дизеля | КИ-13936 | ТО-3 | |

Проверяют состояние агрегатов смазочной системы | ТО-3 | ||

Промывают сапун дизеля | ТО-3 | ||

Заменяют масло в соответствии с на- ступающим сезоном | СТО | ||

4.3.Измерение давления масла в смазочной системе двигателя

Давление масла проверяют устройством КИ-13936 или КИ-4940. При исправном состоянии двигателя давление и температура моторного масла находятся во взаимосвязи. После пуска двигателя из-за высокой вязкости масла давление может достигать 0,3… 1,0 МПа. По мере прогрева двигателя давление снижается. На давление и температуру масла также влияет износ сопряжений кривошипно-шатунного механизма, состояние системы охлаждения, тепловой и нагрузочный режимы двигателя, сорт масла, исправность клапанов и износ насоса.

Порядок выполнения измерений:

Присоединяют прибор КИ-13936 с помощью переходника к магистрали смазочной системы двигателя (рис. 5.1).

Проверяют давление масла при холодном двигателе, для чего запускают его, устанавливают минимально устойчивую частоту вращения коленчатого вала и определяют давление масла по манометру.

Прогревают двигатель до номинального температурного режима, определяют давление масла при минимальной и номинальной частоте вращения коленчатого вала.

Сравнивают показания давления масла в магистрали с данными таблицы 10.4, а также по манометру устройства и штатному манометру трактора на номинальной и минимально устойчивой частоте вращения коленчатого вала. Показание штатного манометра не должно отличаться от показаний контрольного более чем на ±5% от измеряемого давления.

Если целью измерения является определение вероятностного ресурса работы смазочной системы и кривошипно-шатунного механизма тракторных двигателей, то необходимо использовать для этого данные таблицы 10.5

Если давление масла не соответствует рекомендуемым (табл. 10.4, 10.5), регулируют клапаны (сливной, предохранительный, редукционный) проверяют износ масляного насоса и подшипников коленчатого вала.

Таблица 10.4. Основные показатели и регулировочные данные по системам смазки двигателей

Модель двигателя | Частота вращения колен, вала, мин»1 | Давление масла, МПа | Номинальная частота вращения ротора центрифуги, мин | ||||

Минимальная | Номинальная | При минимальной частоте вращения колен, вала | При номинальной частоте вращения колен, вала | ||||

На холодном двигателе | На прогретом двигателе | Номинальн. | Допустимое | ||||

ЯМЗ- 238Н(240Б) | 800 | 1900 | Не менее 0,3 | Не менее 0,6 | 0,45…0,75 | 0,20 | 6000…7000 |

СМД-60(62) | 800 | 2100 2000 | 0,25 | 0,05 | 0,25… 0,4 | 0,20 | 6000 |

Д-240 Д-240Т | 600 | 2200 | 0,25 | 0,05 | 0,2…0,3 | 0,15 | 6000 |

А-41 | 700 | 1750 | 0,25 | 0,08 | 0,3…0,5 | 0,20 | 6000 |

А-01 | 700 | 1700 | 0,25 | 0,08 | 0,3…0,5 | 0,20 | 5500 |

Д-21А, Д-144,Д-37Е | 800 | 1800 | 0,20 | 0,05 | 0,15…0,35 | 0,15 | 5500 |

КамАЗ-740 | 500-600 | 2600 | Не более 0,55 | 0,1 | 0,45… 0,50 | 0,30 | 5000 |

ЗИЛ-130 | 3200 | 0,40 | 0,04…0,07 | 0,25… 0,30 | 0,25 | 5000-6000 | |

| ЗМЗ-53-11 | 3200 | 0,60 | 0,05 | 0,25… 0,40 | 0,20 | 5500…5000 1 | |

[ 412Э | 5500…5800 | 0,60 | 0,08 | 0,20…0,40 | 0,15 | — | |

Таблица 10.5 — Допускаемые значения давления масла в магистрали.

Двигатель | Трактор | Номин-ая частота вращения кол.вала мин-1 | Давление масла, МПа, Д1 | Давление масла, МПа, Д2 | Давление масла, МПа, Д3 |

ЯМЗ-240Б | К-701 | 1900 | 0,17 | 0,20 | 0,25 |

ЯМЗ-238НБ | K-700 | 1700 | 0,17 | 0,20 | 0,25 |

СМД-62 СМД-60 | Т-150 Т-150К | 2100 2000 | 0,12 | 0,15 | 0,19 |

А-01М | Т-4А | 1700 | 0,12 | 0,16 | 0,22 |

Д-160 | Т-130 | 1250 | 0,12 | 0,15 | 0,19 |

А-41 | ДТ-75М | 1750 | 0,12 | 0,16 | 0,22 |

Д-240Т Д-240 | МТЗ-100 МТЗ-80 | 2200 | 0,10 | 0,12 | 0,15 |

Д-65Н | ЮМЗ-6ЛЛ | 1750 | 0,10 | 0,12 | 0,15 |

Д-144 | Т-40М | 1800 | 0,10 | 0,12 | 0,15 |

Д-21А1 | Т-25А, Т-16 | 1800 | 0,10 | 0,12 | 0,15 |

Проверка работоспособности реактивной масляной

Система смазки двигателя ВАЗ | Системы смазки двигателя автомобиля

Система смазки двигателя за счет подачи масла к трущимся поверхностям обеспечивает:

- уменьшение трения и повышение механического КПД двигателя;

- уменьшение износа трущихся деталей;

- охлаждение деталей двигателя;

- вынос продуктов износа из сопряжений деталей двигателя.

Система смазки двигателя ВАЗ — комбинированная, т.е. смазывание происходит одновременно двумя способами: под давлением и разбрызгиванием. При температуре масла 85 °С и частоте вращения коленвала 5600 мин-1, давление в системе смазки составляет от 3,5 до 4,5 кгс/см2. При минимальной частоте вращения коленчатого вала (от 850 до 900 мин-1) минимальное давление должно составлять не менее 0,5 кгс/см2. Вместимость системы смазки, включая масло в масляном фильтре, составляет 3,75 л.

Рис. Схема системы смазки двигателя ВАЗ:

1 — масляный насос; 2 — масляный картер: 3 — канал подачи масла от насоса к фильтру; 4 — горизонтальный канал для подачи масла от фильтра в масляную магистраль; 5 — канал для подачи масла к шестерне привода масляного насоса и распределителя зажигания; 6 — канал в шейке коленчатого вала; 7 — передний сальник коленчатого вала; 8 — канал подачи масла от масляной магистрали к коренному подшипнику и к валику привода масляного насоса и распределителя зажигания; 9 — шестерня привода масляного насоса и распределителя зажигания; 10 — валик привода масляного насоса и распределителя зажигания; 11 — канал для стока масла; 12 — канал в кулачке распределительного вала; 13 — магистральный канал в распределительном валу; 14 — канал в опорной шейке коленчатого вала; 15 — кольцевая выточка на средней опорной шейке распределительного вала; 16 — крышка маслоналивной горловины; 17 — наклонный канал с головке цилиндров; 18 — вертикальный канал в блоке цилиндров; 19 — масляная магистраль; 20 — датчики давления и контрольной лампы давление масла; 21 — канал подачи масла к коренному подшипнику; 22 — канал подачи масла от коренного подшипника к шатунному; 23 — указатель уровня масла; 24 — масляный фильтр; 25 — перепускной клапан масляного фильтра; 26 — противодренажный клапан

Система смазки двигателя ВАЗ состоит из следующих элементов:

- масляный картер 2;

- указатель уровня масла 23;

- масляный насос 1;

- приемный патрубок насоса с мелкой фильтрующей сеткой;

- полнопоточный масляный фильтр 24;

- редукционный клапан;

- указатель давления масла;

- датчики 20 давления масла;

- контрольной лампы недостаточного давления масла в системе;

- каналы подвода масла.

Под давлением смазываются подшипники коленчатого и распределительного валов, подшипники вала привода вспомогательных агрегатов, подшипник шестерни привода масляного насоса и распределителя зажигания.

Разбрызгиванием смазываются стенки цилиндров, поршни с поршневыми кольцами, поршневые пальцы в бобышках поршня, цепь привода распределительного вала, опоры рычагов привода клапанов и стержни клапанов в направляющих втулках.

Циркуляция масла в системе обеспечивается масляным насосом. Насос засасывает масло из картера и по каналу 3 в блоке цилиндров подает его в полнопоточный фильтр 24. Очищенное масло из фильтра, через главную масляную магистраль 19 и каналы 21 в блоке цилиндров, поступает к коренным подшипникам и подшипникам вала привода вспомогательных агрегатов. От коренных подшипников масло через внутренние каналы 22 в коленчатом валу поступает к шатунным подшипникам. Часть масла через отверстия в нижних головках шатунов разбрызгивается и смазывает цилиндры и детали поршневой группы двигателя. Через каналы 17 и 18 в блоке и головке цилиндров, далее через магистральный канал 13 в распределительном валу масло подается к подшипникам и кулачкам вала. Цепь привода распределительного вала смазывается маслом, выходящим из передних опор распределительного вала и вала привода вспомогательных агрегатов.

На блоке цилиндров установлены датчик давления масла и датчик контрольной лампы недостаточного давления установлены. Датчики соединяются с главной масляной магистралью. В момент запуска двигателя зажигается контрольная лампа зажигается, поскольку давление масла в системе надостаточное. При работающем двигателе лампа должна гаснуть. В нектороых случаях лампа может гореть и при нагретом двигателе, когда он работает на малых частотах вращения коленчатого вала при холостом ходе.

Масляный насос

В картере двигателя устанавливается шестеренчатый насос с маслоприемником и редукционным клапаном в крышке. Крепится насос к блоку цилиндров двумя болтами.

В корпусе насоса установлены шестерни: ведущая — неподвижно на валике насоса и ведомая — свободно на оси, запрессованной в корпус. Привод насоса осуществляется цепной передачей от звездочки коленчатого вала на звездочку вала привода вспомогательных агрегатов, который установлен в блоке цилиндров в сталеалюминиевых втулках. Валик имеет винтовую шестерню, находящуюся в зацеплении с шестерней привода масляного насоса и распределителя зажигания, которая вращается в металлокерамической втулке. На последних моделях автомобилей валик привода вспомогательных агрегатов устанавливается также в металлокерамических втулках.

Масляный фильтр

Фильтр полнопоточный, неразборный, навертывается на штуцер блока цилиндров и соединяется каналами с масляным насосом и главной масляной магистралью. Для снятия фильтра используется приспособление А.60312. При установке фильтр рекомендуется завертывать вручную без приспособления. В стальном корпусе фильтра установлен фильтрующий элемент из специального картона. Фильтр имеет противодренажный и перепускной клапаны. Противодренажный клапан не позволяет стекать маслу из системы при остановке двигателя, перепускной — перепускает масло при засорении фильтрующего элемента из насоса в главную масляную магистраль.

Вентиляция картера двигателя

Рис. Схема вентиляции картера двигателя автомобиля ВАЗ: 1 — трубка; 2 — маслоотделитель; 3 — крышка; 4 — шланги; 5 — пламегаситель; 6 — вытяжной коллектор; 7 — фильтрующий элемент; 8 — шланг; 9 — ось дроссельной заслонки; 10 — золотник; 11 — канавка золотника; 12 — калиброванное отверстие.

Вентиляция картера двигателя ВАЗ — принудительная, закрытая, не допускающая выделения картерных газов в атмосферу. Осуществляется за счет разрежения в цилиндрах двигателя.

Система вентиляции картера включает в себя:

- шланг 4;

- маслоотделитель 2;

- вытяжной коллектор 6, размещенный снизу воздушного фильтра.

Картерные газы при работе двигателя отсасываются в вытяжной коллектор через маслоотделитель 2 с крышкой 3, где масло отделяется и стекает вниз по трубке 1. В шланге 4 установлен пламегаситель 5, не допускающий прорыва пламени в картер при «хлопках» в карбюратор.

Из вытяжного коллектора газы далее могут проходить двумя путями:

- в воздушный фильтр, минуя фильтрующий элемент 7, и через карбюратор в цилиндры двигателя с горючей смесью;

- через шланг 8 в золотниковое устройство карбюратора и далее в задроссельное пространство карбюратора.

Золотниковое устройство регулирует режим отсоса картерных газов при различной частоте вращения коленчатого вала и состоит из золотника 10 на оси 9 дроссельной заслонки первой камеры и калиброванного отверстия 12. Золотник имеет канавку 11.

При малой частоте вращения коленчатого вала (при закрытых дроссельных заслонках) разрежение на входе в карбюратор незначительное, и основная масса газов отсасывается по шлангу 8 через калиброванное отверстие 12 в задроссельное пространство карбюратора. Калиброванное отверстие ограничивает количество отсасываемых газов, и вентиляция оказывает малое влияние на величину разрежения за дроссельной заслонкой.

С повышением частоты вращения коленчатого вала при открывании дроссельной заслонки золотник 10 поворачивается и открывает дополнительный путь для газов по канавке 11. Газы отсасываются как по шлангу 8, так и в воздушный фильтр. Общее количество отсасываемых газов увеличивается.

При высокой частоте вращения коленчатого вала (дроссельные заслонки открыты) основная масса газов отсасывается в воздушный фильтр в пространство за фильтрующим элементом.

Техническое обслуживание смазочной системы двигателей

Категория:

Техническое обслуживание дорожных машин

Публикация:

Техническое обслуживание смазочной системы двигателей

Читать далее:

Техническое обслуживание смазочной системы двигателей

К основным видам работ по обслуживанию смазочной системы двигателей относятся проверка уровня масла в картере, очистка фильтрующих элементов фильтров и набивки сапуна, замена масла в системе и ее промывка.

Уровень масла в картере проверяют ежесменно перед запуском двигателя и в конце смены. У только что остановленного двигателя необходимо подождать 10—15 мин, пока масло стечет в картер. Проверяют уровень масла масломерной линейкой, на которой нанесены две метки. Верхняя метка указывает верхний предельный уровень, выше которого заливать масло не следует, потому что излишки его будут попадать в цилиндры двигателя и там сгорят, образуя нагар на деталях, а повышенный угар масла обусловит увеличенный его расход. Нижняя метка — это нижний предельный уровень, при котором требуется масло долить, так как из-за недостатка его возрастет износ деталей и появятся задиры поршней, цилиндров и подшипников.

Доливают масло той марки, что залито в двигатель, с помощью раздаточных кранов маслораздаточных колонок или топливомаслозаправщиков. В исключительных случаях допускается дозаправлять картеры машин из чистых мерных кружек, закрытых ведер с носиком или небольших канистр. Перед дозаправкой необходимо тщательно очистить заливную горловину от загрязнений.

Рекламные предложения на основе ваших интересов:

Перед тем как снять фильтрующий элемент для промывки, следует тщательно вымыть блок двигателя около фильтра, колпаки и корпус фильтров, подставить под фильтры ванночку для сбора масла, которое может вытечь из фильтров при снятии их колпаков.

Грязевые отложения с поверхности фильтрующих элементов ленточно-щелевого типа удаляют сначала деревянной лопаточкой, а затем их очищают волосяной щеткой в ванне с керосином, после чего промывают в чистом керосине и обдувают сжатым воздухом. Очищать элементы следует осторожно, чтобы не повредить навивку. По окончании промывки проверяют целостность элементов осмотром и по выходу пузырьков воздуха при погружении их в ведро с дизельным топливом (рис. 41, а). Фильтрующий элемент с повреждениями заменяют новым или запаивают места повреждения. Площадь пайки одного элемента с учетом предыдущих его ремонтов не должна превышать 10 см2.

У очищенных фильтрующих элементов проверяют пропускную способность, для чего опускают их в ведро с дизельным топливом, предварительно закрыв их отверстие пробкой (рис. 41,6). По секундомеру определяют, за какое время он наполнится топливом. Если время его наполнения превысит 40 с, то элемент заменяют или направляют на дополнительную очистку электрохимическим или другим способом в стационарную мастерскую.

Для сокращения времени простоя машин на техническом рбслуживании загрязненные фильтрующие элементы заменяют чистыми, а загрязненные направляют на очистку механизированным способом. Очищенный элемент в последующем используют как обменный фонд при обслуживании других машин.

Ротор центрифуги очищают в зависимости от степени его загрязнения, определяемой приспособлением КИ-9912 (рис. 42). При наличии загрязнений сверх допустимых величин, значения которых приведены в табл. 3, ротор разбирают и очищают.Внутреннюю часть ротора очищают деревянными чистиками или металлическими скребками, изготовленными из алюминиевого сплава, после чего его промывают в керосине. При необходимости прочищают отверстия форсунок медной проволокой. Очищенный ротор собирают и устанавливают на ось. Он должен на ней вращаться свободно, без заеданий. Действие центрифуги проверяют по продолжительности вращения ее ротора после остановки прогретого двигателя. Замер производят секундомером после остановки двигателя до прекращения характерного шума ротора.

Более точно работоспособность центрифуги можно проверить с помощью автостетоскопа и секундомера (рис. 43).

Рис. 41. Проверка фильтрующих элементов фильтра грубой очистки масла: а — выявление мест повреждения, б — оценка пропускной способности фильтрующего элемента; 1 — ведро с дизельным топливом, 2 — пробка, 3 — фильтрующий элемент остановки двигателя

Рис. 42. Проверка степени загрязнения ротора центрифуги приспособлением КИ-9912:

1 — индикатор часового типа, 2 — индикатор загрязненности ротора, 3 — ротор центрифуги

Рис. 43. Измерение времени вращения ротора центрифуги после

1 — секундомер, 2 — колпак центрифуги, 3 — автостетоскоп КИ-1308В:

Рис. 44. Измерение частоты вращения ротора центрифуги прибором

1—Прибор, 2—пластинка, 3 — центрифуга

Приставив автостетоскоп к колпаку центрифуги, резко выключают подачу топлива и после того, как перестанет вращаться коленчатый вал, включают секундомер, прослушивают шум ротора и выключают секундомер в момент полного затухания шума.

При обоих способах проверки центрифуга считается работоспособной, если продолжительность вращения ротора после остановки двигателя была не менее 35 с. При меньшей продолжительности вращения ротора его снимают, разбирают и устанавливают причину снижения частоты его вращения.

Частоту вращения ротора центрифуги проверяют также прибором КИ-1308В (рис. 44). Перед установкой прибора снимают колпак и на место гайки его крепления ставят прибор, запускают прогретый двигатель и при достижении номинальной частоты вращения коленчатым валом поворачивают крышку прибора против часовой стрелки до максимального выдвижения цластинки. После этого крышку вращают по часовой стрелке и наблюдают за свободным концом пластинки. Как только ее колебания достигнут максимума, определяют частоту вращения ротора по шкале прибора. Если частота вращения меньше 4000 об/мин, необходимо разобрать ротор, выявить причины и устранить их. Собранный ротор ставят на двигатель и снова проверяют частоту его вращения.

Масло в картере обычно заменяют после того, как двигатель отработал установленное количество моточасов. А так как степень его загрузки неодинакова, то бывают случаи, когда меняют масло, пригодное к использованию, или двигатель работает на загрязненном масле, или же в нем ухудшилось качество присадки. Чтобы масло заменять после того, как оно стало непригодным к применению, требуется знать его состояние. Его можно проверить так называемым капельным методом.

На лист фильтровальной бумаги наносят каплю масла, взятую из картера двигателя с помощью масломерной линейки. Она образует на бумаге неоднородное пятно (рис. 45) с темным ядром, вокруг которого располагаются один или два концентрических кольца различных размеров и окраски. Диаметр ядра и его форма, количество и размеры концентрических колец зависят от количества присадки в масле, а на цвет ядра существенное влияние оказывает степень загрязнения масла. Чем больше оно загрязнено, тем темнее ядро. По отношению диаметров указанных колец масляного пятна и оценивают качество масла.

Масло в смазочной системе двигателя заменяют в таком порядке. Сразу после остановки прогретого двигателя выворачивают пробки сливных отверстий картера и сливают отработанное масло в посуду, промывают фильтры и заливают в картер промывочную жидкость, состоящую из дизельного масла (50%) и дизельного топлива (50%). Запускают двигатель и после 2—3 мин его работы останавливают, сливают отработанную промывочную жидкость из системы и заливают в картер свежее масло, марка которого для данной машины указана в карте смазывания.

Лучшие результаты дает промывка смазочной системы с помощью установки ОМ-2871Б (см. рис. 6). В ее ванну заливают промывочную жидкость, в составе которой 80% дизельного топлива и 20% дизельного масла, включают привод и прокачивают ее по смазочной системе неработающего двигателя. Жидкость насосом подается по нагнетательному трубопроводу установки и ее дроссельному отверстию к фильтру двигателя, далее прокачивается по его магистрали и через зазоры между деталями стекает в картер, а через сливное отверстие в нем — в ванну установки, затем снова забирается насосом и подается в систему. Продолжительность промывки 10—15 мин.

Рис. 45. Характер пятна капли масла на фильтровальной бумаге

Дроссельное отверстие установки способствует повышению давления в системе, в результате чего промывочная жидкость нагревается до температуры 60—65° С. Для более полного удаления загрязнений из смазочной системы необходимо периодически проворачивать коленчатый вал двигателя в конце промывки системы.

Установка ОМ-16361 обеспечивает лучшее качество промывки смазочной системы при четырехкратном сокращении расхода промывочной жидкости и 20%-ном уменьшении трудоемкости процесса промывки. Характерной ее особенностью является то, что промывка смазочной системы проводится потоком промывочной жидкости вместе со сжатым воздухом. В качестве промывочной жидкости используют также смесь дизельного топлива и дизельного масла в соотношении 3:1.

При замене масла в смазочной системе двигателей промывают сетку маслозаливной горловины, сапун и его набивку. Промытую набивку разрыхляют, слегка смачивают дизельным маслом и укладывают в корпус вместе с сеткой.

Рекламные предложения:

Читать далее: Техническое обслуживание системы питания двигателей

Категория: — Техническое обслуживание дорожных машин

Главная → Справочник → Статьи → Форум

Смазочная система двигателя | Системы смазки двигателя автомобиля

Смазочная система предназначена для подачи моторного масла к трущимся поверхностям деталей двигателя, а также хранения, очистки и охлаждения масла. Моторное масло уменьшает силы трения и износ трущихся деталей, охлаждает поверхности трения, удаляет с них продукты износа и способствует снижению коррозионного износа.

В современных поршневых ДВС применяется комбинированный способ смазки:

- наиболее нагруженные детали (подшипники коленчатого и распределительного валов, оси коромысел, толкатели клапанов, иногда поршневые пальцы) смазываются под давлением;

- остальные трущиеся детали (зеркала цилиндров, поршневые компрессионные кольца и др.) — разбрызгиванием.

Необходимо, чтобы смазочная система двигателя в любых условиях его эксплуатации и на всех режимах работы обеспечивала надежный и бесперебойный подвод моторного масла ко всем трущимся и охлаждаемым маслом деталям двигателя, длительную работу двигателя без перегрева масла и без его долива или замены, малый расход масла (не более 1 % расхода топлива для дизелей), минимальные затраты мощности на функционирование и достаточную степень очистки масла от механических примесей, воды, свободных кислот и щелочей, а также не требовала больших материальных и трудовых затрат на техническое обслуживание, была компактной, не создавала значительных гидравлических сопротивлений и имела небольшую стоимость.

Особенно высокие требования предъявляются к смазочным системам ТС, работающих в тяжелых условиях (очень высокая или очень низкая температура, движение по пересеченной местности с крутыми подъемами и спусками, движение по воде, большие ускорения и замедления). Среди ТС, работающих в наиболее тяжелых условиях, можно выделить армейские машины, гусеничные транспортеры и тягачи, а также амфибийные машины. Например, смазочные системы двигателей армейских машин должны обеспечивать бесперебойную подачу масла к трущимся деталям при подъемах и спусках до 35 %, кренах до 25 % и температурах -50… +50 °С.

Существуют смазочные системы с мокрым и сухим картером.

Смазочные системы с мокрым картером

Наиболее широко распространены системы с мокрым картером, поскольку их конструкция наиболее проста. Типичная схема смазочной системы с мокрым картером представлена на рисунке. Она состоит из масляного поддона 11, масляного насоса 16 с маслоприемником 13 и редукционным клапаном 17, масляных фильтров грубой 5 и тонкой 1 очистки, маслопроводов 7 и 14, масляного радиатора (или теплообменника) 19 с краном включения 18 и клапаном 15 подачи масла к радиатору, указателей давления 6 и уровня 12 масла, а также маслоналивной горловины 2.

При работе двигателя масло из поддона через сетку маслоприемника засасывается насосом 16 и через фильтр 5 грубой очистки нагнетается в маслопровод 7, расположенный в блоке цилиндров. Оттуда оно по каналам в перегородках блока поступает к коренным подшипникам 10 коленчатого вала, смазывает их и далее по каналам в шейках и щеках вала подается к шатунным подшипникам 9. Излишек масла выдавливается через зазоры из этих подшипников и при их вращении разбрызгивается в виде масляного тумана, смазывая стенки цилиндров, поршневые пальцы и другие детали двигателя. Из маслопровода 7 масло также подается к подшипникам 8 распределительного вала, распределительным шестерням 20 и полым осям 3 коромысел клапанов. Часть масла (8…20 %) поступает в фильтр тонкой очистки, очищается там от мельчайших примесей и сливается обратно в поддон. Кроме подачи масла к трущимся деталям насос 16 обеспечивает циркуляцию части масла через масляный радиатор 19 (или теплообменник), в котором оно охлаждается. Поддержание постоянного давления в системе обеспечивает редукционный клапан, перепускающий масло из нагнетающей полости насоса во всасывающую при достижении в системе определенного давления. Если вязкость масла большая или фильтр грубой очистки сильно загрязнен, то под действием высокого давления открывается перепускной клапан 4, позволяющий маслу пройти без очистки мимо фильтра.

Рис. Типичная схема смазочной системы двигателя с мокрым картером:

1 — фильтр тонкой очистки; 2 — маслоналивная горловина; 3 — полая ось коромысел; 4 — перепускной клапан; 5 — фильтр грубой очистки; 6 — указатель давления масла; 7, 14 — маслопроводы; 8 — подшипник, распределительного вала; 9 — шатунный подшипник; 10 — коренной подшипник; 11 — масляный поддон; 12 — указатель уровня масла; 13 — маслоприемник; 15 — клапан подачи масла к радиатору; 16 — масляный насос; 17 — редукционный клапан; 18 — кран включения радиатора; 19 — масляный радиатор; 20 — распределительные шестерни

Смазочные системы с сухим картером

В смазочных системах с сухим картером основной запас масла содержится в автономном масляном баке, откуда подается в главную масляную магистраль двигателя нагнетающей секцией масляного насоса. Такие системы обеспечивают бесперебойный подвод масла к трущимся деталям двигателя на длительных крутых подъемах, спусках и при кренах без какого-либо масляного голодания и утечек масла через сальники коленчатого вала. Кроме того, применение системы с сухим картером позволяет уменьшить высоту двигателя, снизить расход масла и сохранять его физико-химические свойства в течение более длительного периода благодаря возможности удаления из масла картерных газов.

Рис. Типичная схема смазочной системы двигателя с сухим картером:

1 — масляная центрифуга; 2 — двигатель; 3 — полнопоточный фильтр грубой очистки; 4 — масляный радиатор; 5 — перепускной клапан; 6 — масляный бак; 7 — змеевик для подогрева масла; 8 — предпусковой маслозакачивающий насос; 9 — маслопрцемный сетчатый фильтр; 10, 11 — нагнетающая и откачивающая секции основдого масляного насоса

Типичная схема смазочной системы с сухим картером для мощных дизелей представлена на рисунке. Перед пуском двигателя масло из масляного бака 6 с помощью предпускового маслозакачивающего насоса имеющего электропривод, подается, минуя все фильтры, в главную масляную магистраль двигателя, для того чтобы в начальный период пуска снизить трение и износ его деталей.

В зимнее время масло в баке, основной маслоподводящей магистрали и насосе 8 предварительно подогревается предпусковым жидкостным подогревателем. Подогрев масла в баке обычно осуществляется с помощью змеевика 7, в котором циркулирует нагретая жидкость системы охлаждения двигателя. При работе двигателя за счет функционирования нагнетающей секции 10 основного масляного насоса масло из бака подается через маслоприемный сетчатый фильтр 9 в полнопоточный фильтр 3 грубой очистки, а оттуда — в главную масляную магистраль двигателя. Смазав трущиеся детали, масло стекает в передний и задний маслоприемники двигателя, откуда его основная часть (80…92%) удаляется обратно в бак с помощью откачивающей секции 11 основного масляного насоса. Эта секция состоит из двух пар шестерен — по одной на каждый маслоприемник. По пути в бак масло охлаждается в масляном радиаторе 4. Если масло еще холодное, а значит, имеет высокую вязкость, то для предохранения радиатора от разрушения срабатывает перепускной клапан 5. Небольшое количество масла (8…20%) от откачивающей секции насоса подается в фильтр тонкой очистки — масляную центрифугу 1. Очищенное в центрифуге масло стекает в картер двигателя. В некоторых системах с сухим картером центрифуга не используется. В таких случаях неполнопоточный фильтр тонкой очистки располагается в одном корпусе с ленточно-щелевым фильтром грубой очистки! Очищенное в секции тонкой очистки масло стекает в картер двигателя.

Масляный насос

Во время работы двигателя циркуляция масла в смазочной системе обеспечивается основным масляным насосом, имеющим привод от коленчатого вала через механизм передач. Для достижения достаточно высокого давления в смазочной системе должны использоваться высоконапорные насосы, среди которых можно выделить шестеренные, винтовые и плунжерные. Обычно применяются шестеренные насосы с шестернями внешнего (чаще) или внутреннего зацепления. Они просты в изготовлении, надежны, имеют малые Габариты и массу. Шестерни насоса могут быть прямо- и косозубыми.

Рассмотрим работу односекционного шестеренного масляного насоса со встроенным редукционным клапаном. Масло, поступающее из поддона двигателя или масляного бака во впускную полость 1 насоса, попадает во впадины между зубьями и при вращении шестерен переносится под давлением в нагнетательную полость 2. Давление в этой полости ограничивает редукционный клапан 3, пружина которого рассчитана на определенное усилие.

Рис. Односекционный шестеренный масляный насос со встроенным редукционным клапаном:

1 — впускная полость; 2 — нагнетательная полость; 3 — редукционный клапан

Масляный фильтр

Для очистки масла (в основном от механических примесей) используются, как правило, два фильтра — грубой и тонкой очистки. Первый всегда полнопоточный. Он задерживает механические примеси, в основном продукты износа деталей двигателя. Фильтр тонкой очистки чаще всего неполнопоточный из-за большого сопротивления, которое он оказывает протеканию масла. Некоторые фильтры тонкой очистки кроме задержания механических примесей могут также за счет специальных пропиток фильтрующего элемента поглощать воду, свободные кислоты и щелочи. Засоренные в процессе эксплуатации двигателя масляные фильтры грубой очистки промывают или прочищают. Засоренные фильтры тонкой очистки заменяют новыми при каждой смене масла.

Фильтры грубой очистки масла аналогичны топливным фильтрам грубой очистки. Они могут быть сетчатыми, пластинчато-, ленточно- и проволочно-щелевыми. На тяжелых дизелях чаще всего используются ленточно-щелевые двухступенчатые фильтры.

В фильтрах тонкой очистки в качестве фильтрующего элемента применяют бумагу, картон, войлок, древесные опилки, пряжу и другие материалы со специальной пропиткой. Наиболее широко распространен картонный фильтр типа «многолучевая звезда». Ранее, когда использовались только минеральные моторные масла, в качестве фильтров тонкой очистки часто применялись реактивные масляные центрифуги, в которых механические примеси, загрязняющие масло, отделяются под действием центробежных сил.

Центробежные фильтры имеют значительные преимущества:

- они обеспечивают высокую степень очистки масла при относительной простоте процесса

- их фильтрующие свойства и пропускная способность почти не зависят от загрязнения ротора

- отсутствует необходимость в замене элементов при обслуживании

В то же время практика использования центрифуг в смазочных системах, в которых применяются синтетические и полусинтетические масла, показала, что вместе с вредными примесями, загрязняющими масло, из него выводятся также некоторые полезные присадки.

Охлаждение масла

Для охлаждения масла используют жидкостно-масляные теплообменники и воздушно-масляные радиаторы. В теплообменниках масло охлаждается жидкостью системы охлаждения двигателя, тогда как в воздушно-масляных радиаторах — воздухом. Конструкции теплообменников могут быть самыми разными. Обычно применяют кожухообразные и пластинчатые теплообменники, устанавливая их в жидкостном тракте системы охлаждения. Масляные радиаторы по конструкции аналогичны радиаторам системы охлаждения. Наиболее широкое распространение получили трубчатые, трубчато-пластинчатые и трубчато-ленточные радиаторы. Для повышения теплоотдачи в трубки масляного радиатора иногда помещают вставки-завихрители.

Теплообменники по сравнению с радиаторами имеют следующие преимущества:

- простота конструкции

- компактность и небольшая масса, поскольку теплопроводность жидкости значительно больше теплопроводности воздуха

- простота компоновки в моторном отделении

- отсутствие необходимости в циркуляции воздуха

- более стабильная температура масла, не зависящая от нагрузки двигателя и температуры окружающего воздуха

- быстрый прогрев масла перед пуском в зимних условиях с помощью жидкостного предпускового подогревателя

Недостатком теплообменников, в которых масло охлаждается жидкостью системы охлаждения двигателя, является то обстоятельство, что его температура не может быть ниже температуры охлаждающей жидкости.

Видео: Система смазки двигателя

1.2. Принцип работы системы смазки

Принцип работы всех смазочных систем одинаков (см. рис. 1 и 2). Масло из поддона или масляного бака отсасывается насосом через маслозаборник и нагнетается в главную масляную магистраль. Роль главной магистрали могут выполнять продольные каналы в блок-картере, откуда масло по поперечным сверлениям подводится к подшипникам коленчатого и распределительного валов и другим точкам.

Масло, вытекающее из коренных и шатунных подшипников коленчатого вала и подшипников распределительного вала, а также снимаемое маслосъемными кольцами с зеркала цилиндров, подхватывается кривошипами и противовесами коленчатого вала и разбрызгивается в картере, создавая масляный туман, который, оседая, смазывает зеркало цилиндров, кулачки, зубчатые колеса распределительного вала и поршневые пальцы. В некоторых конструкциях капельки масла, оседая, самотеком поступают к толкателям.

Масляный туман проникает также в зазор между стержнем клапана и его направляющей втулкой.

Некоторые детали двигателя (оси коромысел, узел осевой фиксации распределительного вала, распределительные зубчатые колеса) могут смазываться путем пульсирующей подачи масла. Прерывистость смазывания этих узлов осуществляется посредством золотникового устройства, образуемого лысками и канавками на опорных шейках распределительного вала.

В сетке маслозаборника масло проходит первичную фильтрацию, а после насоса — вторичную.

Часть масла проходит в масляный радиатор и, охлаждаясь, стекает в масляный картер двигателя по шлангу.

Так как давление в главной масляной магистрали должно поддерживаться в определенных значениях (оно не должно меняться в зависимости от температуры масла и частоты вращения коленчатого вала двигателя), то в системе устанавливают редукционный клапан, который при критическом давлении открывается и возвращает часть масла во впускную полость насоса.

Предохранительный клапан установлен последовательно в магистраль радиатора и отключает его, если при малой частоте вращения коленчатого вала давление в смазочной системе падает ниже допустимого; этим достигается увеличение поступления масла в магистраль к подшипникам коленчатого и распределительного валов. В смазочной системе, показанной на рис. 2, перепускной клапан 6 радиатора установлен параллельно. При засорении радиатора или пуске холодного двигателя, когда вязкость масла велика, клапан перепускает масло мимо радиатора, что ускоряет прогрев двигателя.

Давление масла в главной масляной магистрали контролируется манометром. Иногда для контроля температуры масла используют термометр.

Кроме основного контура циркуляции масла, могут быть предусмотрены следующие параллельные контуры:

• неполнопоточного (параллельного) фильтра тонкой очистки;

• смазочной системы воздушного компрессора пневмосистемы автомобиля.

Основными элементами смазочных систем являются масляный насос, редукционные клапаны, масляные фильтры и масляный радиатор.

К смазочной системе относится и устройство для вентиляции картерного пространства.