Будова машини: § 1.2. Загальна будова автомобіля – Attention Required! | Cloudflare

- 19.12.2020

2. Будова технологічної машини. Характеристика конструктивних вимог до технологічних машин.

Конструкція машин включає деталі, вузли та механізми. Деталь виготовляють із однорідного за найменуванням і маркою матеріалу без застосування збірних операцій. Сукупність декількох нерухомо з’єднаних деталей називається вузлом. Система, у якій рух одного або декількох вузлів забезпечує переміщення інших, називається механізмом. Сукупність механізмів утворює машиину.

Технологічна машина складається:

Джерело руху призначене для приведення в дію робочих органів виконавчого механізму. З цією метою використовуються асинхронні електродвигуни одно- або трифазного змінного струму, рідше двигуни постійного струму.

Виконавчий механізм виконує безпосередньо той процес, для якого призначена машина і передає рух робочим органам. Він складається з робочої камери, робочих органів, пристроїв подачі продукту в камеру і видалення з неї, а також пристрою для переміщення продукту вздовж камери. Виконавчий механізм має ведучу і ведену ланки. Ведуча ланка з’єднується з приводом машини, а ведена – з робочими органами.

Робоча камера призначена для утримання продукту в зручному для дії на нього положенні.

Робочий орган діє на продукт згідно заданого технологічного процесу з урахуванням фізико-механічних властивостей продукту. Робочі органи поділяються на основні і допоміжні. До основних відносяться ножі, лопаті, гратки, збивачі. Допоміжні – затискачі, захвати, напрямні, опорні площини.

Живильний пристрій призначений для безперервного або періодичного надходження вихідної сировини в машину з можливістю дозування продукту по масі або об’єму згідно вимог технологічного процесу.

Передавальний механізм (передача) – механічний пристрій, призначений для передачі руху від вала електродвигуна до вала робочого органу; він дає змогу змінювати швидкість і напрям обертання, а також перетворювати один вид руху в інший. У механічних передачах один вал є ведучим, а другий – веденим. Відношення швидкості обертання ведучого вала до швидкості обертання веденого називається передаточним числом.

Вимоги до технологічних машин: технологічні, конструктивні, техніки безпеки, виробничої санітарії, ергономіки, технічної естетики. Серед конструктивних вимог розрізняють такі: працездатність, надійність, безвідмовність роботи, довговічність і ремонтопридатність.

Працездатність – це стан машини, за якого вона виконує задані функції в межах параметрів, що встановлені вимогами технологічного процесу або нормативно-технічної документації.

Одним із показників працездатності є надійність – це властивість машини виконувати свої функції, зберігаючи експлуатаційні паказники в заданих межах потрібну кількість часу. Надійність машини зумовлюється її безвідмовністю, довговічністю і ремонтопридатністю.

Довговічність – властивість машнини зберігати працездатність протягом тривалого періоду експлуатації з необхідними перервами для технічного обслуговування і ремонту. Показником довговічності може бути строк служби машини або коефіцієнт довговічності.

Надійність і довговічність не є ідентичними поняттями. Машина може бути надійною, але не довговічною, тобто може певний час працювати безвідмовно, а потім вийти з ладу. Разом з тим, машина може бути довговічною, але не надійною, і часто потребувати ремонту, під час якого на відновлення працездатності витрачається багато часу.

Безвідмовність роботи – характеризується відношенням середнього числа машин, які мали відмови за певний проміжок часу до загального числа машин.

Ремонтопридатність – це комплекс заходів із забезпечення можливості доступу до різних вузлів і деталей машини з метою тенічного обслуговування.

Міст (автомобіль) — Вікіпедія

Матеріал з Вікіпедії — вільної енциклопедії.

Ведучі мости: а — роз’ємний; б — нероз’ємний штамповано-зварний; в — нероз’ємний литийМіст — конструктивний елемент автомобіля, що з’єднує між собою колеса однієї осі. Може бути агрегатом трансмісії (наприклад, ведучий міст з головною передачею, диференціалом та півосями) чи компонентом підвіски коліс.

Мости автомобіля слугують для підтримання рами та кузова, передачі від них на колеса вертикального навантаження, а також для передачі від коліс на раму (кузов) штовхальних, гальмівних та бокових зусиль.

Залежно від типу встановлюваних коліс мости бувають ведучі, керовані, комбіновані (ведучі та керовані одночасно) й підтримувальні. Ведучий міст являє собою жорстку пустотілу балку, на кінцях котрої на вальницях встановлені маточини ведучих коліс, а всередині розміщені головна передача, диференціал та півосі. За конструкцією балки ведучі мости бувають роз’ємні (розрізні) та нероз’ємні (суцільні), а за способом виготовлення балки — штамповано-зварні та литі.

Картер роз’ємного ведучого моста (див. малюнок) зазвичай відливають з ковкого чавуну, й він складається з двох з’єднаних між собою частин 2 і 3, з роз’ємом у поздовжній вертикальній площині. Обидві частини картера мають горловини, у які запресовані та закріплені сталеві трубчаті кожухи півосей 1. До них приварені опорні площини ресор 4 та фланці 5 для кріплення опорних дисків колісних гальмівних механізмів. Роз’ємні ведучі мости застосовуються на легкових автомобілях, вантажних автомобілях малої та середньої вантажності.

Картер нероз’ємного штамповано-зварного моста виконується у вигляді суцільної балки з розвинутою центральною частиною кільцевої форми. Балка 9 має трубчастий переріз та складається з двох штампованих сталевих половин, зварених у поздовжній площині. Середня частина балки моста призначена для кріплення з однієї сторони картера головної передачі й диференціала, з іншої для встановлення кришки. До балки моста приварені опорні чашки пружин підвіски 7, фланці для кріплення опорних дисків 6 гальмівних механізмів та кронштейни 8 кріплення деталей підвіски. Нероз’ємні штамповано-зварні ведучі мости поширені на легковиках та вантажівках малої та середньої вантажності. Ці мости при необхідній міцності та жорсткості в порівнянні з литими нероз’ємними мостами мають меншу масу й меншу вартість виготовлення.

Нероз’ємний литий ведучий міст виготовляють з ковкого чавуну або сталі. Балка моста має прямокутний переріз. У півосьові рукава 13 запресовуються труби 11 з легованої сталі, на кінцях котрих встановлюються маточини коліс. Фланці 12 призначені для кріплення опорних дисків гальм. Нероз’ємні литі ведучі мости отримали застосування на вантажних автомобілях великої вантажності. Такі мости відрізняються значною жорсткістю та міцністю, однак мають велику масу та габарити.

Нероз’ємні ведучі мости зручніші в обслуговуванні за роз’ємні, оскільки для доступу до головної передачі та диференціалу не потрібно знімати міст з автомобіля.

Передній міст ЗИЛ-130: 1, 8 — втулки шворня; 2 — регулювальні прокладки; 3 — клиновий болт; 4 — балка моста; 5 — поперечна кермова тяга; 6, 7 — шайби опорного підшипника; 9 — поворотна цапфа; 10 — маточина колеса; 11 — регулювальна гайка; 12 — контргайка; 13 — замкова шайба; 14 — сальник; 15 — гальмовий барабан; 16 — шворінь; 17 — поздовжня кермова тяга; 18 — поворотний важільКерований міст представляє собою балку з встановленими по обом кінцям поворотними цапфами. Балка сталева, кована, має зазвичай двотавровий переріз. Середня частина балки вигнута вниз, що дозволяє більш низько розмістити двигун. Шворінь закріплений нерухомо у бобишці балки клиновим болтом. Поворотна цапфа встановлена на шкворні на бронзових втулках, запресованих в отвори її провушин. Поворотні важелі встановлені у конічні отвори провушин цапфи та закріплені гайками. Між балкою моста та поворотною цапфою встановлена опорна вальниця. Вона складається з двох шайб, нижня з котрих нерухомо сидить у розточці та повертається разом із цапфою. Осьовий зазор між поворотною цапфою та балкою регулюють прокладками. До поворотної цапфи болтами прикріплений опорний диск колісного гальмівного механізму. На цапфі на двох конічних роликових вальницях встановлена маточина переднього колеса. Вальниці маточини закріплені гайкою, котра фіксується замковим кільцем, шайбою та контргайкою. Гайкою також регулюється момент затягування вальниць під час експлуатації.

Комбінований міст виконує функції ведучого та керованого мостів. До півосьового кожуха комбінованого моста прикріплюють кульову опору, на котрій наявні шкворневі пальці. На останніх встановлюють поворотні кулаки (цапфи). Всередині кульових опор та поворотних кулаків знаходиться карданний шарнір (рівних кутових швидкостей), через котрий здійснюється привід на ведучі та керовані колеса.

Підтримувальний міст призначений тільки для передачі вертикального навантаження від рами до коліс автомобіля. Він представляє собою балку, по кінцям котрої на підшипниках змонтовані підтримувальні колеса. Такі мости застосовують на причепах та напівпричепах, а також на передньоприводних легкових автомобілях

- ↑ Автомобиль: Основы конструкции: Учебник для вузов по специальности «Автомобили и автомобильное хозяйство» / Н. Н. Вишняков, В. К. Вахламов, А. Н. Нарбут и др. — 2-е изд., перераб. и доп. — М.: Машиностроение, 1986. — 304 с.: ил.

Чотиритактний двигун — Вікіпедія

Анімація роботи чотиритактного двигуна. Цифрами позначені порядкові номери тактів

Анімація роботи чотиритактного двигуна. Цифрами позначені порядкові номери тактівЧотирита́ктний двигу́н (англ. four-stroke engine) — поршневий двигун внутрішнього згоряння, у якому робочий процес у кожному з циліндрів відбувається за два оберти колінчастого вала, тобто за чотири ходи поршня (такти).

Будова чотиритактного двигуна внутрішнього згоряння[ред. | ред. код]

Поршневий чотиритактний двигун внутрішнього згоряння містить корпус, два механізми (кривошипно-шатунний та газорозподільний) і низку систем (впускну, паливну, запалювання, змащення, охолодження, випускну та систему керування двигуном).

Корпус двигуна об’єднує блок (блоки при V-подібному чи опозитному розташуванні циліндрів або окремі циліндри для двигунів з повітряним охолодженням) циліндрів і головку блока (головки блоків) циліндрів. Кривошипно-шатунний механізм перетворює зворотно-поступальний рух поршнів у циліндрах в обертальний рух колінчастого вала. Газорозподільний механізм забезпечує своєчасну подачу в циліндри повітря або паливо-повітряної суміші й випуск відпрацьованих газів через почергове підключення порожнини циліндра до впускного і випускного колекторів.

Впускна система (система впускання) призначена для подачі в двигун необхідної кількості повітря і утворення паливо-повітряної суміші. Термін «впускна система» з’явився з розвитком конструкції двигунів внутрішнього згоряння, особливо з появою системи безпосереднього впорскування палива. Обладнання для забезпечення двигуна повітрям перестало бути просто повітропроводом, а перетворилося на окрему систему наддування повітря.

Паливна система (система подачі палива) призначена для зберігання, очищення та живлення двигуна паливом. Конструкція паливної системи автомобіля включає паливний бак, паливний насос, паливний фільтр, систему упорскування, які послідовно з’єднані паливопроводами.

Спільна робота впускної та паливної систем забезпечує утворення паливо-повітряної суміші. Основу паливної системи складає система упорскування.

Система запалювання здійснює примусове запалювання паливо-повітряної суміші в бензинових двигунах. Займання суміші відбувається від іскри, тому інше найменування системи — іскрова система запалювання, а бензинового двигуна — двигун з іскровим запалюванням. У дизельних двигунах відбувається самозаймання суміші від стискання.

Залежно від способу управління процесом запалювання розрізняють такі типи систем запалювання: контактна, безконтактна (транзисторна) і електронна (мікропроцесорна).

Система змащування призначена для зниження тертя між сполученими деталями двигуна. Крім виконання основної функції система мастила забезпечує охолодження деталей двигуна, видалення продуктів нагару і зносу, захист деталей двигуна від корозії.

Система змащування двигуна включає піддон картера двигуна з маслозабірник, масляний насос, масляний фільтр, масляний радіатор, які з’єднані між собою магістралями і каналами.

Система охолодження, яка призначена для охолодження деталей двигуна, що нагріваються в результаті його роботи. На сучасних автомобілях система охолодження, крім основної функції, виконує низку інших функцій, до яких належать:

Випускна система (система випуску відпрацьованих газів, вихлопна система) призначена для відводу відпрацьованих газів з циліндрів двигуна, їх охолодження, а також зниження шуму і токсичності.

Система випуску відпрацьованих газів включає багато конструктивних елементів, серед яких випускний колектор, каталітичний нейтралізатор, сажовий фільтр (на дизельних двигунах), глушник і сполучні труби.

Блоком керування двигуном (англ. engine control module, ECM) називається електронний блок керування, який забезпечує роботу двох і більше систем двигуна. Цей блок є одним з основних електронних компонентів електрообладнання автомобіля.

Крім традиційних систем упорскування і запалення під управлінням електронних блоків керування перебувають: паливна система, система впуску, випускна система, система охолодження, система рециркуляції відпрацьованих газів, система уловлювання парів бензину, вакуумний підсилювач гальм тощо.

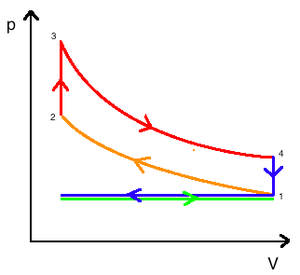

Відеоролик про роботу двигуна Отто. (2 хв 16 с, 320×240, 340 кбіт/с) Ідеалізований цикл Отто, зображений у координатах тиск (p) та об’єм (V): такт впуску(0-1) , що відбувається при ізобаричному розширенні; за ним настає такт стиснення (1-2) , яке відбувається в адіабатичних умовах. Далі відбувається спалювання палива, яке є ізохоричним процесом (2-3) і адіабатичне розширення, що характеризує такт робочого ходу (3-4) . Цикл завершується ізохоричним процесом та ізобаричним стисненням, що характеризує

Ідеалізований цикл Отто, зображений у координатах тиск (p) та об’єм (V): такт впуску(0-1) , що відбувається при ізобаричному розширенні; за ним настає такт стиснення (1-2) , яке відбувається в адіабатичних умовах. Далі відбувається спалювання палива, яке є ізохоричним процесом (2-3) і адіабатичне розширення, що характеризує такт робочого ходу (3-4) . Цикл завершується ізохоричним процесом та ізобаричним стисненням, що характеризує такт випуску (4-1)

Під час цих тактів відбувається наступне:

- На такті впуску впускна і паливна системи забезпечують утворення паливо-повітряної суміші. Залежно від конструкції цих систем, суміш утворюється у впускному колекторі (центральне та розподілене впорскування бензинових двигунів) або безпосередньо в камері згоряння (безпосереднє впорскування бензинових двигунів, впорскування дизельних двигунів). При відкриванні впускних клапанів механізму газорозподілу повітря або паливо-повітряна суміш за рахунок розрідження, що утворюється при русі поршня низ, подається у камеру згоряння.

- На такті стискання впускні клапани закриваються, і паливо-повітряна суміш стискається у циліндрах двигуна при русі поршня вгору.

- Такт робочий хід супроводжується займанням паливо-повітряної суміші (примусове або самозаймання). В результаті загоряння утворюються гази, що тиснуть на поршень і змушують його рухатися вниз. Рух поршня через кривошипно-шатунний механізм перетворюється в обертовий рух колінчастого вала, який засобами трансмісії передається на тягові колеса автомобіля. Фактично на такті робочого ходу двигуном виконується корисна робота.

- При такті випуску відкриваються випускні клапани механізму газорозподілу і відпрацьовані гази видаляються з циліндрів у випускну систему, де відбувається очищення, охолодження та зменшення шуму. Далі гази потрапляють в атмосферу.

Після закінчення 4-го такту цикл повторюється.

Головні особливості роботи чотиритактного двигуна:

- газообмін в циліндрі повністю забезпечується переміщенням робочого поршня;

- для перемикання порожнини циліндра на впуск і на випуск використовується окремий механізм — газорозподільчий;

- кожний такт (фаза) роботи двигуна виконується під час окремого півоберту колінчастого вала.

Чотиритактний двигун вперше запатентував французький інженер Альфонс Бо де Роша у 1862 році (французький патент № 52593 від 16.01.1862).

Першим чотиритактний двигун, придатний до практичного використання створив у 1876 році німецький інженер Ніколаус Отто[1]. У 1877 році Отто отримав патент[2] на свою розробку. Патент Отто було скасовано у 1886 році на користь патенту, виданого Альфонсу Бо де Роша на його конструкцію чотиритактного двигуна. У жовтні 1877, ще один патент на газомоторний двигун був виданий Ніколаусу Отто і братам Френсісу та Вільяму Кросслі[3].

Тому чотиритактний цикл роботи двигуна внутрішнього згоряння став відомим як «цикл Отто», а чотиритактний двигун, у якому для запалювання суміші використовувалась свічки запалювання, стали називати «двигуном Отто»[1].

Ідеальний цикл Отто складається з адіабатичного стискання, передавання теплової енергії при постійному об’ємі, адіабатичного розширення та віддавання теплоти при постійному об’ємі. У практичному чотиритактному циклі Отто є також ізобаричне стиснення (такт випуску) та ізобаричне розширення (такт впуску), які зазвичай не розглядаються, так як в ідеалізованому процесі вони не відіграють ролі ні у наданні робочому газу теплоти, ні у виконанні цим газом роботи.

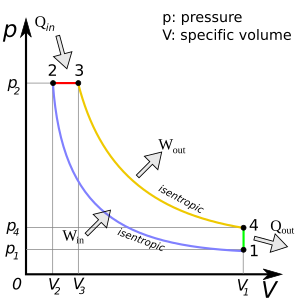

Діаграма ідеалізованого циклу Дізеля в координатах p-V. Такти з 1 до 4 реалізуються у напрямку руху стрілки годинника

Діаграма ідеалізованого циклу Дізеля в координатах p-V. Такти з 1 до 4 реалізуються у напрямку руху стрілки годинникаЦикл Дізеля — термодинамічний цикл, що описує робочий процес двигуна внутрішнього згоряння із запалюванням палива, що впорскується, від розігрітого робочого тіла. Запропонований Рудольфом Дизелем у 1897 році. На конструкцію двигуна він у 1898 отримав патент[4] і який у подальшому отримав називу «дизельний двигун».

Ідеальний цикл Дізеля складається з чотирьох процесів (тактів):

- 1—2 адіабатичне стискання робочого тіла;

- 2—3 ізобарне підведення теплоти до робочого тіла;

- 3—4 адіабатичне розширення робочого тіла;

- 4—1 ізохорне охолодження робочого тіла.

Коефіцієнт корисної дії[ред. | ред. код]

Двигуни Отто мають коефіцієнт корисної дії (ККД), що не перевищує 30%[5], іншими словами, 30% енергії, що виробляється за рахунок згорання перетвориться в корисну механічну енергію обертання на вихідному валу двигуна, в той час як решта втрат йдуть у тепло, що відводиться та подолання тертя між деталями двигуна.

ККД двигуна можна підвищити за допомогою сучасних систем процесорного керування подаванням палива, запалюванням та фазами газорозподілу. Ступінь стиску сучасних двигунів внутрішнього згоряння, зазвичай, мають значення близькі до граничних.

Фактори, що впливають на потужність двигуна[ред. | ред. код]

Потужність двигуна поршневого типу залежить від об’єму циліндрів, об’ємного ККД, втрат енергії (газодинамічних, теплових і механічних), ступеня стиснення повітря/паливно-повітряної суміші, вмісту кисню у повітрі та частоти обертання. Потужність також залежить від пропускної спроможності трактів засмоктування і вихлопу, а значить і від прохідних перерізів, довжини і конфігурації каналів та кількості й діаметра клапанів.

Крім автомобільного транспорту чотиритактні двигуни знаходять широке застосування як первинні двигуни у стаціонарному і мобільному енергоустаткуванні.

Зазвичай, чотиритактні двигуни використовуються у тих випадках, коли є можливість більш-менш широко змінювати співвідношення між частотою обертання й потужністю та крутним моментом на валу двигуна або, коли це відношення не відіграє принципової ролі при роботі машини. Наприклад, двигун, навантажений електрогенератором, може мати будь-яку робочу характеристику і узгоджується з навантаженням лише за робочим діапазоном обертів, які в принципі можуть бути будь-якими, прийнятними для генератора. Використання проміжних передач взагалі робить чотиритактний двигун адаптивнішим до навантажень у досить широких межах.

При роботі на вал в заданому діапазоні обертів, особливо тихохідних (вал приводу гребного гвинта судна), перевагу має використання двотактних двигунів, як характеризуються вигіднішими масо-потужнісними характеристики на низьких обертах.

- Абрамчук Ф. І., Гутаревич Ю. Ф., Долганов К. Є., Тимченко І. І. Автомобільні двигуни: Підручник. — К.: Арістей, 2006. — 476 с. — ISBN 966-8458-26-5

- Кисликов В. Ф., Лущик В. В. Будова й експлуатація автомобілів: Підручник. — 6-те вид. — К.: Либідь, 2006. — 400 с. — ISBN 966-06-0416-5.

- Сирота В. І. Основи конструкції автомобілів. Навчальний посібник для вузів. К.: Арістей, 2005. — 280 с. — ISBN 966-8458-45-1

- Боровських Ю. І., Буральов Ю. В., Морозов К. А. Будова автомобілів: навчальний посібник / Ю. І. Боровських, Ю. В. Буральов, К. А. Морозов. — К.: Вища школа, 1991. — 304 с. — ISBN 5-11-003669-1

- Garret W. Balich, Conrad R.Aschenbach The gasoline 4-stroke engune for automoboles University of Notre Dame, 2004. — 156 p.

- Four stroke engine — анімація роботи чотиритактного бензинового двигуна

10. Види та призначення подрібнювального устаткування.

Подрібнювальне устаткування призначене для зменшення розміру часточок матеріалу за рахунок дроблення без надання їм певної форми.

Види подрібнювального устаткування:

розмелювальні машини і механізми

протиральні машини

Розмелювальні машини і механізми використовуються для подрібнення твердих харчових продуктів (сухарів, цукру, круп,спецій,солі.)

Розмелювальні машини і механізми бувають:конусні, дискові, валкові.

Розмелювальні машини і механізми з дисковим робочим органом: кавомолки

Розмелювальні машини і механізми з валковим робочим органом:( для подрібнення горіхів і розтирання маку)

Розмелювальні машини і механізми з валковим і конусним робочим органом:

(для подрібнення сухарів і спецій.)

Протиральні машини і механізми для подрібнення мяких продуктів (сиру, варених овочів, круп, мяса, риби) використовується для отримання пюреподібних мас.

У цих машинах і механізмах

— подрібнення продуктів відбувається за рахунок високочастотних коливань;

— продукт розрізається крайками сита і продавлюється лопатками через отвори;

— продукт подрібнюється лопатками з одночасним перемішуванням

Сюди можна віднести: машини для тонкого подрібнення варених продуктів, машини протирально-різальні, машини для приготування картопляного пюре

11. Види та призначення різального устаткування.

Різальне устаткування використовується для подрібнення продуктів шляхом різання з метою надання продуктам заданої форми, розміру та якості.

Ріжучими інструментами слугують ножі різної конструкції і форми: прямолінійні, криволінійні і дискові.

Основні форми ножів, застосовувані в різальному устаткуванні, наступні: прямолінійні, прямолінійні дротові і зубцюваті, криволінійні, криволінійні зубцюваті, дискові, дискові зубцюваті

Різальне устаткування поділяється на:

Машини для нарізання плодів та овочів

дискові овочерізки

роторні овочерізки

пуасонні овочерізки

комбіновані овочерізки

Машини для нарізання м’яса

машини для подрібнення м’яса (м’ясорубки)

машини для нарізання м’ясних напівфабрикатів

машини для рихлення м’яса(м’ясорозрихлювачі)

стрічкові пили

Машини для нарізання гастрономії

4 Машини для нарізання хлібопродуктів

— машини з дисковим ножем

— машини з серповидним ножем

5 Машини для нарізання масла

— машини для нарізання моноліту масла

12. Будова та принцип дії машин для нарізання овочів

Овочерізки використовуються для нарізання варених і сирих овочів та плодів скибочками, брусочками, соломкою,стружкою, дольками, кубиками.

Овочерізки бувають:

за призначенним

за конструктивним виконанням

дискові

роторні

пуасонні

комбіновані

Принцип дії універсальної дискової овочерізальної машини:

Продукт потрапляє у завантажувальний пристрій, притискається до поверхні диска вручну важільним штовхачем. Продукт заклинюється між поверхнею диска, що обертається і стінкою камери. Леза ножів зрізають шар продукту товщина якого дорівнює відстані між площинами ножа і диска.Далі продукт потрапляє у розвантажувальний пристрій.

Особливістю роторних овочерізок є те,що ножі машини під час роботи залишаються нерухомими.

Принцип дії роторної овочерізальної машини:

Продукт чурез завантажувальний отвіт поміщають в робочу камеру, де він затискається робочими лопастями ротора та подається до нерухомих ножів. При цьому продукт під дією відцентрової сили лопастями притискається до внутрішньої стінки робочої камери, зсувається по ній та насувається на нерухомі ножі. Відрізані часточки продукту підходять спочатку в розвантажувальний канал, а потім в розвантажувальний прилад машини.

У пуасонному механізмі нарізання овочів здійснюється шляхом продавлювання продукту робочим органом через нерухому ножову решітку.

Принцип дії пуасонного механізму для нарізання сирих овочів:

Продукт через завантажувальний отвір надходить до робочої камери, де він притискається пуасоном до ножової рамки. Рух пуасону надає червячне колесо і конічний вал. Нарізання продукту відбувається через ножову рамку і вивантажується.

13. Конструктивні елементи та принцип дії машин для нарізання гастрономії.

Для нарізання хлібобулочних виробів і гастрономічних товарів скибочками різної товщини використовують спеціальні машини(слайсери). Застосовують переважно машини з дисковим чи дисково-зубчастими похило розташованими ножами, які здійснюють обертальний рух. Такий рух ножів забезпечує якісне нарізання, а їх похиле розташування- укладання нарізаних скибочок у стос під дією власної ваги

Принцип дії машини для нарізання гастрономічних товарів:

Продукт може подаватися під дією своєї маси, а товщина відрізу скибки регулюється відстанню між ножем і опорним стоком, або шляхом пересування опорної стінки міліметричним регулятором товщини. Розмір робочого стола регламентовані, а щільність прилягання продукту до ножа забезпечується ручкою. Нарізаний продукт складається на розвантажувальний стіл. Обертальний рух від двигуна передається пасовій передачі. Машина має пристрій для заточення ножа.

Теорія машин і механізмів — Вікіпедія

Тео́рія маши́н і механі́змів (ТММ) — це наукова дисципліна про загальні методи дослідження будови, кінематики і динаміки механізмів і машин та про наукові основи їх проектування. Курс ТММ як навчальна дисципліна базується на знаннях в галузях математики, фізики, теоретичної механіки, інженерної графіки тощо. Він є, у свою чергу, базою для вивчення та розвитку таких дисциплін, як деталі машин, підйомно-транспортні машини, металорізальні верстати та ін.

Історія розвитку дисципліни[ред. | ред. код]

Як самостійна наукова дисципліна ТММ, подібно до інших прикладних розділів механіки, виникла в результаті промислової революції початок якої відноситься до 30-х років XVIII століття, хоча машини створювались задовго до цього і найпростіші механізми (важіль, колесо, гвинтова передача та ін.) широко використовувались уже в Стародавньому Єгипті та інших цивілізаціях античної доби.

Весь попередній період розвитку техніки можна розглядати як період емпіричного створення машин, протягом якого робляться винаходи та створюються конструкції великої кількості машин і механізмів, серед яких: підйомники, вітряні та водяні млини, помпи, каменедробарки, ткацькі і токарні верстати, парові машини (винахідники: Леонардо да Вінчі, Е.Картрайт, Дж. Кей, Дж. Стефенсон, Дж. Ватт та ін.).

Теорія механізмів і машин як наука почала формуватись на початку XIX сторіччя. У цей період закладаються основи майбутньої теорії. Формулюються основні закони механіки: закони збереження енергії та імпульсу, «золоте правило механіки», закони тертя. Розвиваються поняття про передавальне відношення, основи геометричної теорії евольвентного зачеплення, пропонуються вирішення низки задач з кінематики і динаміки твердого тіла (вчені: Л. Карно, Ш.Кулон, Г. Амонтон, Дж. Кардано, Л. Ейлер).

Основоположником теорії машин і механізмів вважається видатний математик і механік П. Л. Чебишов (1821—1894), який у другій половині XIX століття опублікував низку дуже важливих праць, присвячених аналізу і синтезу механізмів, результати яких зразу ж знайшли своє застосування у техніці (див. наприклад механізм Чебишова).

У цей період розвиваються розділи теорії механізмів і машин, присвячені кінематичній геометрії механізмів (Саварі, Шаль, Олів’є), кінетостатиці (Г.Коріоліс), розрахункам маховиків (Ж. В. Понселе), класифікації механізмів за функцією перетворення руху (Г.Монж) та ін. Публікуються перші наукові монографії з механіки машин (Р.Вілліс, А.Бориньї), читаються перші курси лекцій з ТММ та друкуються перші підручники (О. Бетанкур, Д. С. Чижов, Ю. Вейсбах).

У другій половині XIX ст. публікуються роботи видатного німецького вченого Ф. Рело. У своїх працях він вводить важливі в теорії механізмів поняття кінематичної пари, кінематичного ланцюга і кінематичної схеми.

Значний вклад у загальну теорію механізмів і машин внесли вчені: І. О. Вишнеградський (1831—1895), основоположник теорії автоматичного регулювання, створив Петербурзьку школу конструювання машин; М. Є. Жуковський (1847—1921), вніс значний вклад в динаміку машин, теорію регулювання машин; Л. В. Ассур (1878—1920), дав загальні принципи будови існуючих і створення нових механізмів; І. І. Артоболевський (1905—1977), став організатором сучасної школи ТММ, написав праці із структури, кінематики і динаміки машин, теорії машин-автоматів, написав низку навчальних посібників.

Значний вклад в розвиток теорії машин і механізмів в ХХ столітті внесли українські вчені. Потужні школи механіків виникли в Києві, Харкові, Одесі, Дніпропетровську. Відомі у світі імена таких українських вчених в цій галузі, як С. М. Кожевников, О. С. Кореняко, К. І. Заблонський, Б. І. Костецький, Ф. К. Іванченко, В. О. Новгородцев та ін.

Машина — технічний об’єкт, який складається із взаємопов’язаних функціональних частин (деталей, вузлів, пристроїв, механізмів та ін.), що використовує енергію для виконання покладених на нього функцій.

Механізм — система взаємопов’язаних тіл, що призначена для перетворення руху одного або декількох тіл у потрібний рух інших тіл. Механізм складає основу більшості машин і застосовується в різноманітних технічних об’єктах.

Тверде тіло, що входить до складу механізму, називається ланкою. Ланка може складатись з однієї або декількох нерухомо сполучених деталей. Сполучення дотичних ланок, котре допускає їх відносний рух, називають кінематичною парою. Найпоширеніші кінематичні пари: обертальна (циліндричний шарнір), поступальна (повзун чи напрямна), гвинтова (гвинт і гайка), сферична (кульовий шарнір). На рисунках зображені умовні 3D позначення типових кінематичних пар для побудови просторових принципових кінематичних схем механізмів за ISO 3952[1].

-

Обертальна пара (циліндричний шарнір)

-

Поступальна пара (напрямна)

-

Гвинтова пара

-

Сферичний шарнір

При побудові механізму ланки сполучаються у кінематичні ланцюги. Іншими словами, механізм — це кінематичний ланцюг, до складу якого входить нерухома ланка (стійка або корпус), число ступенів свободи котрого дорівнює числу узагальнених координат, що характеризують положення ланцюга відносно стійки. Рух ланок механізму розглядається по відношенню до нерухомої ланки — стійки (корпуса).

Виходячи із поставлених завдань курс теорії машин і механізмів включає дві взаємопов’язані частини: теорію механізмів і теорію машин.

Теорія механізмів[ред. | ред. код]

Ця частина займається:

- аналізом механізмів, а саме, вивченням:

- будови (структурний аналіз),

- кінематики (кінематичний аналіз),

- динаміки (динамічний аналіз) механізмів;

- синтезом механізмів, як методом проектування механізмів попередньо обраної структури за заданими кінематичними і динамічними параметрами.

Теорія машин[ред. | ред. код]

Тут розглядаються методи проектування систем машин за умовами узгодженості роботи окремих механізмів і досягнення оптимальної продуктивності, точності і надійності, питання автоматичного керування та регулювання машин-автоматів.

Проектування механізмів і машин[ред. | ред. код]

Розділення задач теорії машин і механізмів на згадані складові частини є умовним. Аналіз і синтез механізмів зазвичай є етапами процесу проектування механізму. Проектування розпочинається із синтезу, а далі використовуючи техніку аналізу робиться перевірка його функціональності і у разі необхідності повертаються до процесу синтезу з метою внесення певних змін і так аж до отримання конструкції, що задовольняє поставлені вимоги. Наприклад, в синтезі механізмів враховуються не тільки кінематичні, але і динамічні умови; в аналізі механізмів на основі дослідження руху ланок механізму даються рекомендації по вибору параметрів механізму з умов отримання оптимальних динамічних характеристик, тобто виконується динамічний синтез; в теорії машин-автоматів вибір виконавчих механізмів базується на методах синтезу механізмів, а критерії оптимальності схеми машини-автомату (особливо схеми керування) часто визначаються за динамічними показниками.

Створити зручну для аналізу математичну модель вдається лише для простих механізмів. У більшості випадків при традиційному аналізі механізмів використовуються графоаналітичні методи. Сучасні комп’ютерні технології дозволяють проводити аналіз навіть складних механізмів, у зв’язку з чим графоаналітичні методи поступово виходять з ужитку.

Структура дисципліни[ред. | ред. код]

- Структура та кінематика механізмів.

- Аналіз та синтез механізмів і передач.

- Динамічний аналіз механізмів.

Сучасний стан дисципліни[ред. | ред. код]

Розділ динаміки механізмів часто називають динамікою машин, коли врахування динамічних явищ, що відбуваються в механізмах, має першорядне значення при проектуванні машин. З використанням в машинах гідравлічних і пневматичних механізмів динаміка машин почала спиратися не тільки на механіку твердого тіла, але і на механіку рідин та газів. У зв’язку з істотним зростанням навантаженості та швидкохідності машин і підвищенням вимог до їх якості суттєво змінився зміст завдань динаміки машин: з’явилася необхідність враховувати пружні властивості ланок, зазори в рухомих з’єднаннях, змінність мас і моментів інерції тощо Особлива увага почала приділятися розвитку методів теорії коливань механічних систем у застосуванні до реального механізму з його пружними і не зовсім пружними елементами, зазорами, сухим тертям і змащуванням, наявністю складних закономірностей деформації матеріалів. Вивчалося і продовжує вивчатися шкідлива дія коливань, що викликають збільшення навантажень на ланки механізму, втрату стійкості, втомні поломки, неприпустиму зміну заданого закону руху. Разом з тим можливе і корисне застосування коливань у вібраційних машинах, таких як вібротранспортери, вібросортувальні машини, вібромашини для забивання паль та ін. Вирішення нових завдань динаміки машин ґрунтується на розвитку методів аналітичної механіки і нелінійної теорії коливань, механіки змінної маси і теорії пружності. Особливе значення для вирішення цих задач мають ті методи, які дозволяють достатньо ефективно і швидко без інтегрування систем диференціальних рівнянь отримувати динамічні критерії для розрахунку механізмів по частотах і амплітудах усталених коливань, для визначення границь стійкості.

Теорія машин-автоматів порівняно недавно почала розглядатися як одна з найважливіших частин теорії машин і механізмів. Машини-автомати відрізняються насамперед тим, що послідовність роботи окремих механізмів, включаючи механізми завантаження і вивантаження, задається системою керування. Тому розвиток теорії машин-автоматів пов’язаний з вдосконаленням методів побудови схем керування по вибраному критерію оптимальності, наприклад по умові отримання мінімального числа складових елементів схеми. Найбільшого поширення набули методи логічного синтезу систем керування. У системах керування разом з електричними елементами почали застосовуватися пневматичні.

Останнім досягненням теорії машин-автоматів є розробка методів проектування роботів. По своїй схемі робот багато в чому подібний до маніпулятора (механічної руки), який має застосування для роботи у вакуумі, під водою чи в агресивних середовищах. Виконавчі органи маніпуляторів здатні здійснювати складні просторові рухи, необхідні для виконання робочих операцій. Для управління діями маніпуляторів і роботів широко застосовуються програмовані контролери, котрі дозволяють оперативно змінювати програми рухів. У поєднанні з верстатами, контрольними і складальними автоматами, оснащеними системами ЧПК, застосування роботів сприяє комплексній автоматизації виробництва. Їх застосування додає системам машин-автоматів гнучкості і адаптованості до перемінних умов виробництва. При проектуванні роботів і маніпуляторів використовуються у поєднанні методи теорії машин і механізмів і теорії автоматичного керування. Стосовно проектування роботів і автоматичних маніпуляторів розвиваються як загальні методи — структурний синтез просторових незамкнутих кінематичних ланцюгів, кінематика і динаміка просторових механізмів з багатьма ступенями свободи, теорія механізмів із змінною структурою, так і методи вирішення задач, що відносяться тільки до маніпуляторів — забезпечення маневреності, стійкості в роботі, вибір правильного співвідношення робочих і холостих ходів, а також проектування таких систем, в яких оператор може відчувати зусилля, що створюється на робочому органі чи захоплюючому пристрої.

- Заховайко О.П. Теорія механізмів і машин: Курс лекцій для студентів спеціальності „Динаміка і міцність машин”. — К.: НТУУ «КПІ»

- Можаровський М.М., Шостачук А.М. Теорія механізмів і машин: Конспект лекцій. — Житомир: Освітній портал ЖДТУ, 2015. — 123 с.

- Теорія механізмів і машин: короткий довідник для студентів інженерно-технічних спеціальностей / Я. Т. Кіницький. — вид. 3-тє, випр. і доп. — Хмельницький: ХНУ, 2013. — 59 с.

- Кіницький Я. Т. Теорія механізмів і машин: Підручник . — К.: Наукова думка, 2002. — 660 с. ISBN 966-00-0740-Х

- Теорія механізмів і машин. Курс лекцій для студентів напряму підготовки 0902 «Інженерна механіка» денної та заочної форм навчання / Б.I.Червоний, Рівне : НУВГП , 2006. — 216 с.

- Кореняко О. С. Теорія механізмів і машин: Навчальний посібник / За ред. Афанасьєва М. К.-К.:Вища школа,1987 .-206 с.

- Артоболевский И. И. Теория машин и механизмов. М. Наука 1988.

- Бучинський М.Я., Горик О.В., Чернявський А.М., Яхін С.В. ОСНОВИ ТВОРЕННЯ МАШИН / [За редакцією О.В. Горика, доктора технічних наук, професора, заслуженого працівника народної освіти України]. – Харків : Вид-во «НТМТ», 2017. — 448 с. : 52 іл. ISBN 978-966-2989-39-7

- ↑ ISO 3952 Kinematic diagrams — Graphical symbols

Кавова машина — Вікіпедія

Матеріал з Вікіпедії — вільної енциклопедії.

Кавова машина

Кавова машинаКавова машина (англ. coffee machine) — електричний пристрій для автоматичного приготування кави з пропонованого продукту (зерно, мелена кава). Варіння кави в кавовій машині передбачає мінімальну участь людини.

Повністю автоматизований процес приготування кави включає в себе такі функції:

- Перемол зерен кави,

- Установка розміру перемелювання зерен кави,

- Установка міцності кави за бажанням,

- Дозування кропу в напої кави,

- Збивання молока для кави,

- Приготування напою кави,

- Приготування 2-х порцій напою кави одночасно,

- Приготування капучино,

- Приготування окропу, підігрів чашок для кави,

- Встановлення таймера вимкнення.

Цей основний набір функцій забезпечують всі сучасні кавові машини.

Будова кавової машини[ред. | ред. код]

Секція завантаження кави в зернах.Кавова машина має такі основні функціональні вузли:

- Вузол для перемелювання зерен кави,

- Ємність з водою,

- Воронка дозування порошку кави,

- Ємність збору використаного порошку кави,

- Піддон для випадкового зливу води.

Процес приготування кави в кавовій машині такий: зерна кави перемелюються, після чого автоматично завантажується необхідна кількість порошку кави, при дозуванні додатково трохи перемелюється, потім пропускається приготований окріп під тиском через цей порошок і виходить кава. Збите молоко отримується при використанні додаткового пристрою кавової машини. Збите молоко і цукор за бажанням додається в готовий напій.

Принцип приготування[ред. | ред. код]

Принцип приготування кави в кавових машинах шляхом «еспресо» — пропускання окропу через порцію меленої кави. Кава з кавових машин має виключно приємний запах, оскільки кава наливається досить повільно, а перемелена щойно кава не встигає втратити свій первісний запах. Відомо, що вже через 15 хвилин після помелу кава значною мірою втрачає свій аромат. При цьому з’являється велика кількість піни, що також є ознакою гарної якості кави. Можна наливати дві чашки кави одночасно — так звана «подвійна кава». Крім цього, кавова машина здатна готувати капучино.

Обслуговування апарату[ред. | ред. код]

Ємність для збору використаної кави.Кавова машина вимагає дбайливого ставлення. Час-від-часу її треба очищати від використаної кави-порошку. Апарат періодично (залежить від якості води), орієнтовно раз на три-чотири місяці, треба очищати від накипу. Для цього використовують спеціальний засіб від накипу або звичайний оцет.

Кавові машини, окрім повної автоматизації процесу приготування кави, надають можливість приготування будь-якого кавового напою, який тільки ви побажаєте одним натисненням кнопки. Це капучино, ристретто, лунго, лате тощо. Такі апарати коштують на сьогоднішній день дуже дорого і купуються спеціальними закладами в основному для громадських місць.

Кавова машина з доступом до інтернету[ред. | ред. код]

В 2012 році деякі виробники почали випуск кавових машин з можливістю доступу до мережі інтернет.[1] Через інтернет машина автоматично зв’язується зі службою технічної підтримки в разі поломки і в разі закінчення запасу капсул з кавовим розчином.

Кавова машина та кавоварка[ред. | ред. код]

Секція для завантаження меленої кави.Кавова машина та кавоварка це два різних побутових пристрої. У сучасній англійській мові є два поняття — «coffee machine» (кавова машина) і «coffee maker» (кавоварка). Кавоварка виконує функції лише варіння кави з готової меленої кави. Використовуючи кавоварку, необхідно надати мелену каву або упаковану кави (в капсулах), що вже змушує людину виконати певну частину роботи з розмелювання зерен, а при приготуванні необхідно контролювати процес. У процесі приготування від користувача потрібні деякі специфічні вміння і навички: треба буде засипати мелену каву у фільтр ріжка, правильним чином його утрамбувати, сформувавши кавову «таблетку», зрештою — видалити відпрацьовану кавову гущу і вичистити фільтр. Через такого роду маніпуляції ці пристрої формально відносять до кавоварок.

На відміну від кавоварки, кавова машина розмелює зерна і варить каву, як з меленої кави, так і із зерен кави всього лише після натискання кнопки. Розмір кавової машини значно більше розміру кавоварки, оскільки кавова машина має більше функціональних вузлів, в тому числі і електронне управління.

При увімкненні кавова машина видає певний шум, налаштовуючи вузли до роботи і посилаючи сигнали користувачеві, що вона готова до роботи. Більшість першокласних кав’ярень і престижних ресторанів обладнано саме такими, традиційними кавовими машинами.

Сучасні моделі стають більш компактними, більш безшумними, більш функціональними. Ціна кавової машини приблизно в чотири-шість разів вища за ціну кавоварки.