Диагностика турбокомпрессора: Диагностика турбины в Москве | Диагностика турбокомпрессора двигателя – 403 — Доступ запрещён

- 28.08.2020

Турбокомпрессор — неисправности и ремонт — журнал За рулем

Изучаем основные неисправности турбокомпрессоров и технологии их восстановления.

Многие автомобилисты с опаской относятся к ремонту турбокомпрессоров. И не без оснований. При этом производители разрешают ремонтировать некоторые турбины и даже выпускают оригинальные комплектующие, а иные и вовсе занимаются промышленным восстановлением агрегатов. Причиной же невысокого ресурса перебранных турбин зачастую является пресловутый человеческий фактор.

Презумпция невиновности

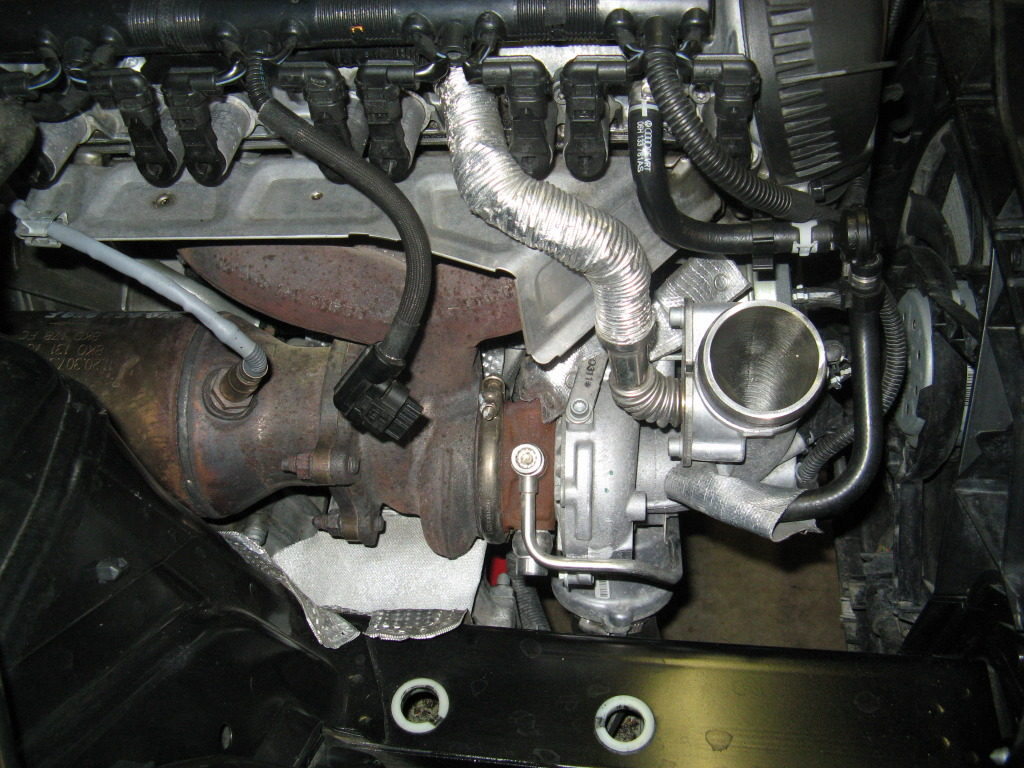

Турбокомпрессор (ТК) работает на перекрестке нескольких систем двигателя, и его здоровье зависит от исправности других узлов. Поэтому при появлении любых нареканий по поводу работы ТК важно провести вдумчивую диагностику узла в составе мотора. Диагностика необходима и в случае выхода турбины из строя — она послужит гарантией, что новая или отремонтированная турбина не преставится через пару тысяч километров.

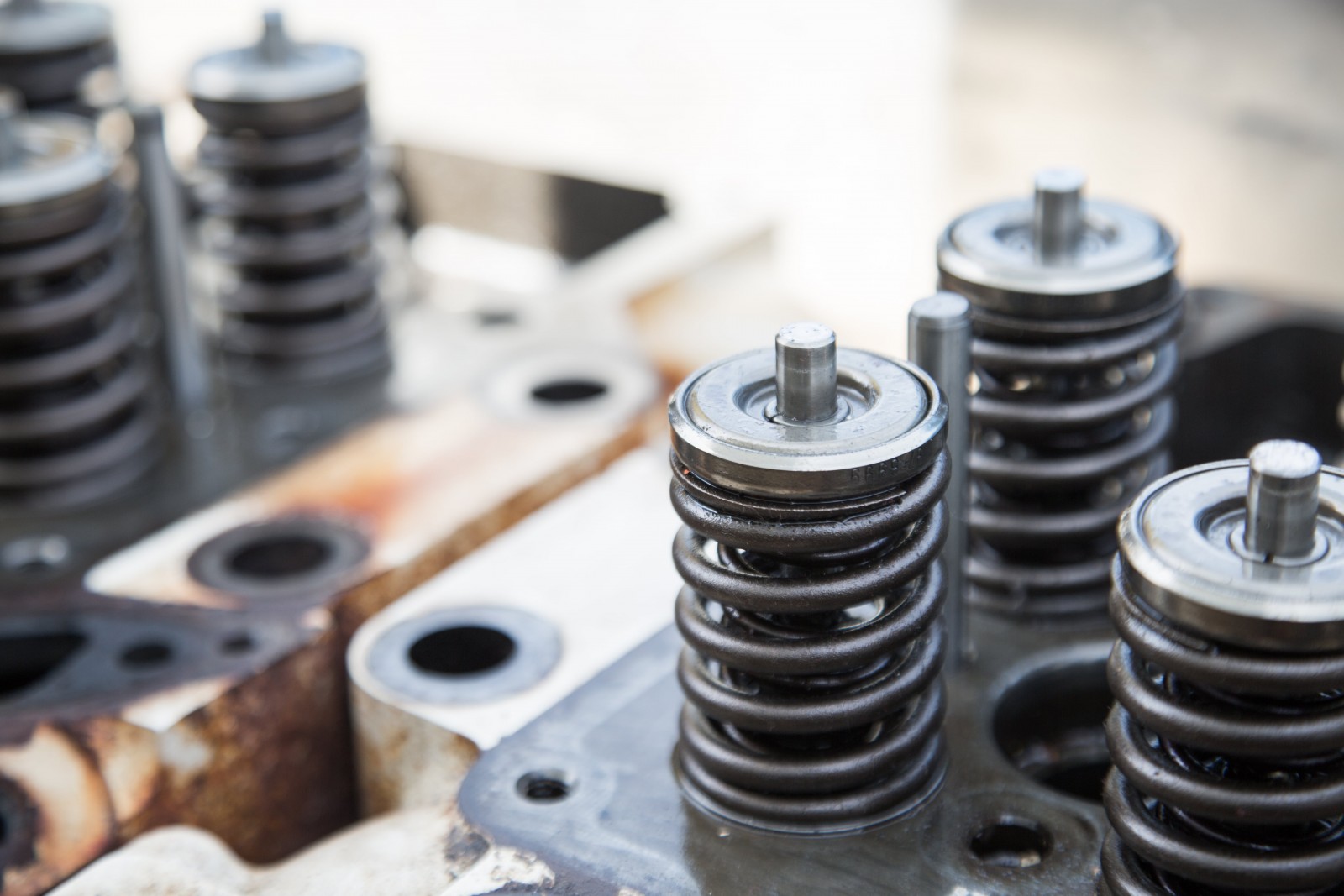

| Даже ветошь, забытая во впускной системе при обслуживании машины, может повредить крыльчатку вала, не говоря уже о потерянных болтиках или шайбах. Даже ветошь, забытая во впускной системе при обслуживании машины, может повредить крыльчатку вала, не говоря уже о потерянных болтиках или шайбах. | Один из примеров характерного разрушения компрессорного колеса при перекруте турбины. Опытный мастер может определить этот пагубный режим и по особенному износу лопаток и вала. Один из примеров характерного разрушения компрессорного колеса при перекруте турбины. Опытный мастер может определить этот пагубный режим и по особенному износу лопаток и вала. |

| Полное закоксовывание подводящей масляной трубки характерно для бензиновых турбин из-за более высоких температур по сравнению с дизельными. Полное закоксовывание подводящей масляной трубки характерно для бензиновых турбин из-за более высоких температур по сравнению с дизельными. | Классика жанра — перегрев вала турбины из-за масляного голодания. Обработке или восстановлению он не подлежит. Классика жанра — перегрев вала турбины из-за масляного голодания. Обработке или восстановлению он не подлежит. |

Сначала с помощью компьютера проверяют систему управления двигателем в целом и отдельные датчики. Абсолютное большинство турбин оборудовано механизмом регулирования давления наддува; его сбой запросто может быть следствием банальной неисправности — например, неправильного сигнала от расходомера воздуха. Нередки случаи, когда из-за игнорирования такой диагностики в профильные компании по ремонту ТК привозят… исправные агрегаты.

Материалы по теме

Здоровье турбины зависит от герметичности систем впуска и выпуска двигателя и давления в них. Если, к примеру, забиты нейтрализатор и воздушный фильтр, манометры покажут повышенное разрежение на впуске и увеличенное противодавление на выпуске. Работа в таких условиях серьезно сокращает ресурс внутренних элементов ТК: подшипников, уплотнителей и самого вала. При больших перепадах д

Диагностика и ремонт турбокомпрессора — AllVag.ru

Каждый владелец автомобиля неоднократно сталкивался с поломками и ремонтом своего «железного коня», и в частности с неисправностью турбокомпрессора. Многие, кто впервые сталкиваются с подобной поломкой, нередко испытывают стресс не столько от самого факта неисправности, но и еще от того, что нужно найти качественный и проверенный сервис по ремонту.

Конечно же, можно самостоятельно провести диагностику и ремонт турбины. Но все же лучше обратиться в специализированный сервис, если не хочется рисковать или не уверены в своих умениях и знаниях.

Сервисная диагностика и ремонт турбин в http://alfaturbo.kiev.ua/ дает возможность не только найти неисправность, но и также найти ее причину, и при необходимости провести ремонт руками опытных мастеров с использованием качественного ремонтного оборудования.

Как ремонтируют турбины

Этапы ремонта турбины двигателя:

- диагностики всех систем;

- снятие и разборка турбокомпрессора;

- диагностика турбины;

- чистка турбокомпрессора;

- замена неисправных запчастей;

- шлифовка или при необходимости производится замена ротора:

- балансировка вала;

- сборка турбины в картридж;

- испытания и балансировка турбокомпрессора;

- окончательная сборка механизма;

- проверочный запуск двигателя после восстановления турбины и проверка на отсутствие протечек моторного масла.

Профилактика неисправностей турбокомпрессора

Можно избежать большинства лишних затрат и увеличить срок его эксплуатации, если:

- использовать масло и горючее только высокого качества;

- масло менять каждые 7000 км;

- своевременно менять все фильтры;

- регулярно прогревать автомобиль;

- систематически проводить техосмотр;

- соблюдать правила эксплуатации транспортного средства.

Конечно же, диагностика и ремонт турбокомпрессора – это дорогостоящий процесс, но все же это дешевле, чем покупка нового.

Диагностика систем турбонаддува

Необходимость проведения комплексной диагностики системы турбонаддува автомобиля возникает, как правило, по одной из четырех причин (или по нескольким сразу):

- Повышенный расход моторного масла

- Недостаточное давление наддува («машина не едет»)

- Избыточное давление наддува (автомобиль переходит в аварийный режим)

- Посторонние звуки в области турбокомпрессора (вой, свист, визг в различных режимах)

ЧАСТЬ 1. РАСХОД МОТОРНОГО МАСЛА.

Расход моторного масла начинает превышать все допустимые нормы приличия, попросту говоря, двигатель начинает «жрать» масло. При этом работа двигателя сопровождается добротным сизым выхлопом, иногда такая работа заканчивается уходом двигателя «в разнос» со всеми вытекающими отсюда последствиями.

Первая мысль при увеличении расхода масла возникает о неисправности турбины. Но на самом деле так оказывается далеко не всегда. Диагностика силового агрегата в такой ситуации сводится к определению всех возможных причин расхода масла и поэтапному их исключению по принципу «от простого к сложному».

В первую очередь проверяется уровень моторного масла в картере двигателя.

Рис. 1

Далее следует проверить давление картерных газов. Для обеспечения нормальной работы турбокомпрессора (в плане утечек масла) в картере турбированного двигателя должно быть разряжение. При наличии избыточного давления в картере турбина (даже трижды исправная) будет «выкидывать» масло. Если в картере избыточное давление – следует искать причину его происхождения. Первая, наиболее простая причина – неисправность системы вентиляции картера

Рис. 2

На рис. 2 представлена принудительная система вентиляции картера закрытого типа. Система вентиляции картера у разных производителей и на разных двигателях может иметь различную конструкцию. Вместе с тем можно выделить следующие общие конструктивные элементы данной системы:

— Маслоотделитель (или масляный сепаратор) – Рис. 2, поз. 1

— Клапан вентиляции картера — Рис. 2, поз. 2

— Воздушные патрубки

— Канал отвода отсепарированного масла

Маслоотделитель предотвращает попадание паров масла в камеру сгорания двигателя, тем самым уменьшает образование сажи. Различают лабиринтный и центробежный способы отделения масла от газов. Современные двигатели оборудованы маслоотделителем комбинированного действия. В лабиринтном маслоотделителе (другое наименование успокоитель) замедляется движение картерных газов, за счет чего крупные капли масла оседают на стенках и стекают в картер двигателя.

Центробежный маслоотделитель производит дальнейшее отделение масла от картерных газов. Картерные газы, проходя через маслоотделитель, приходят во вращательное движение. Частицы масла под действием центробежной силы оседают на стенках маслоотделителя и стекают в картер двигателя.

Для предотвращения турбулентности картерных газов после центробежного маслоотделителя применяется выходной успокоитель лабиринтного типа. В нем происходит окончательное отделение масла от газов.

Следует отметить: если маслоотделитель (маслоотделители) системы вентиляции картера по каким-либо причинам не будут справляться с отделением масла от газов (например чрезмерное загрязнение смолянистыми отложениями), значительное количество масла может в этой ситуации попадать по патрубку системы вентиляции картера в воздухоподающую магистраль турбокомпрессора (Рис. 2, поз. 4). Далее в промежуточный охладитель воздуха (интеркулер, Рис. 2, поз. 3) и далее во впускной коллектор и камеры сгорания.

Вторая причина образования избыточного картерного давления более глобальная. Если система вентиляции картера в полном порядке, но не справляется с потоком картерных газов – значит, неисправна поршневая группа двигателя (см. Рис. 3).

Рис 3.

Причем замер компрессии в такой ситуации может не дать корректных результатов – компрессия может быть хорошей за счет «масляного уплотнения». Косвенным подтверждением неисправности поршневой группы также является (как правило) наличие значительного количества масла в воздухозаборном патрубке турбокомпрессора, начиная с места подключения патрубка системы вентиляции картера (сапуна). Такая неисправность «лечится» либо заменой поршневых колец, если они по какой-то причине «залегли» (например от перегрева), а блок цилиндров (или гильзы) и поршня в хорошем состоянии, либо полным капитальным ремонтом двигателя или его заменой.

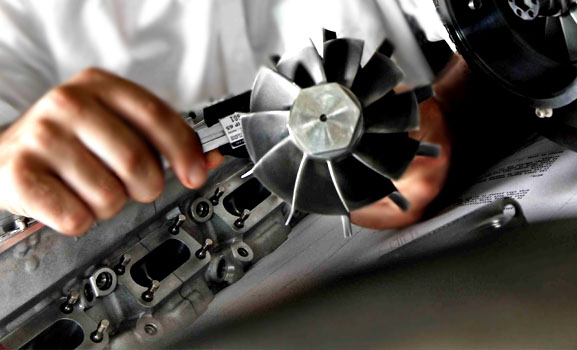

Если в картере присутствует разряжение и система вентиляции картера работает нормально – переходим к следующему этапу. От турбокомпрессора отсоединяется воздухозаборный патрубок. Проверяются люфты ротора (Рис. 4).

Рис. 4

На различные типы турбокомпрессоров даются разные допуска осевого и радиального люфтов. Разумеется, на автомобиле никто не будет устанавливать индикаторную головку и измерять люфты с точностью до сотки. Достаточно, что бы более-менее опытный механик взялся пальцами за вал турбокомпрессора (Рис. 5, поз. 8) и пошевелил его в осевом и радиальном направлениях. Если «усреднить» допуска на различные типы турбокомпрессоров: осевой до 0,15 мм, радиальный до 1,00 мм. Проще говоря, осевой люфт не ощущается пальцами, а радиальный в пределах миллиметра – в этом случае большая вероятность, что турбина в порядке (в плане утечки масла). Это касается класса турбин легкового автотранспорта и микроавтобусов, естественно, на турбины грузового многолитражного транспорта допуска побольше.

Рис. 5

1 – Корпус компрессора

2 – Вал

3 – Корпус турбины

4 – Колесо турбины

5 – Динамические уплотнения

6 – Радиальный подшипник

7 – Корпус подшипников

8 – Колесо компрессора

Далее следует проверить состояние воздушного фильтра. Заблокированный загрязнениями воздушный фильтр (попросту говоря «забитый») приводит к тому, что возникает излишнее сопротивление в воздухозаборной магистрали. При работе турбокомпрессора за счет динамических сил за вращающимся на огромной скорости компрессорным колесом (Рис. 5, поз. 8) создается некоторое разрежение (между колесом компрессора и уплотнительной шайбой корпуса подшипников). Если возникает излишнее сопротивление забору воздуха, это разрежение многократно увеличивается, масло просто «высасывается» из корпуса подшипников турбокомпрессора, выбрасывается в промежуточный охладитель воздуха (интеркулер, Рис. 2, поз. 3) и далее во впускной коллектор и камеры сгорания.

Попутно следует проверить герметичность воздуховодов и корпуса воздушного фильтра. Не следует забывать, что попадание в рабочую зону компрессора постороннего предмета, даже незначительного, при работе турбокомпрессора на высоких оборотах, приведет к повреждению колеса компрессора (Рис. 5, поз. 8) и, в конечном итоге, к выходу турбокомпрессора из строя.

Следующий шаг – проверка состояния маслосливной магистрали турбокомпрессора. Демонтируется маслосливная трубка (Рис. 6) и осматривается.

Рис. 6

Маслосливная магистраль не должна иметь перегибов, переломов, вмятин и прочих повреждений. Внутри магистрали не должно быть смолянистых отложений, остатков герметика, кусков старых прокладок и прочих загрязнений. Всякое уменьшение проходного сечения маслосливной магистрали приводит к снижению ее пропускной способности. Масло из турбокомпрессора сливается самотеком (без давления), поэтому уменьшение проходного сечения магистрали может привести к «подпору» масла в корпусе подшипников, тем самым значительно ухудшая (или вовсе блокируя) работу динамических уплотнений турбокомпрессора.

Основные масляные уплотнения турбокомпрессора являются уплотнениями динамического типа, работающие на основе использования центробежных сил для предотвращения утечек масла из корпуса подшипников. Рассмотрим динамическое уплотнение со стороны турбины (см. Рис. 7).

Рис. 7

На валу со стороны турбинного колеса выполняются две канавки. Канавка, расположенная ближе к турбинному колесу, предназначена для установки в нее уплотнительного кольца. Вторая канавка и разница диаметров D и d (где D – максимальный диаметр канавки, d – минимальный диаметр канавки) выполняют роль динамического масляного уплотнения. Отработанное масло под действием центробежных сил разбрызгивается внутри корпуса подшипников и далее стекает через маслосливное отверстие турбокомпрессора.

Аналогично работает динамическое масляное уплотнение со стороны компрессора, роль которого выполняет разница диаметров наружной упорной втулки.

Итак, основным условием нормальной работы турбокомпрессора (в плане отсутствия утечек масла) является нормальная работа его динамических уплотнений. Динамические уплотнения, в свою очередь, могут нормально работать только в воздушном пространстве, то есть только тогда, когда внутренняя полость корпуса подшипников свободна от моторного масла. Если корпус подшипников по каким-либо причинам заполняется («подпирается») маслом или нарушается баланс давлений внутри корпуса подшипников и извне его, динамические уплотнения практически перестают работать, происходит утечка масла через уплотнительные кольца в корпус компрессора и в корпус турбины.

Далее переходим к осмотру выхлопной системы. Бачки глушителя, резонатора, соединительные трубы, бачки каталитического нейтрализатора (катализатора) и сажевого фильтра, гофрированные сектора и другие элементы системы выпуска отработавших газов не должны иметь глубоких вмятин, перегибов и прочих повреждений, которые могут значительно ухудшать пропускную способность выхлопной системы в целом. Если таковые элементы имеются – они подлежат безоговорочной замене.

Катализатор отсоединяется и проводится его осмотр. Основным элементом каталитического нейтрализатора является блок-носитель, который служит основанием для катализаторов. Блок-носитель изготавливается из специальной огнеупорной керамики. Конструктивно блок-носитель состоит из множества продольных сот-ячеек, которые значительно увеличивают площадь соприкосновения с отработавшими газами. На поверхность сот-ячеек тонким слоем наносятся вещества-катализаторы. В качестве таких веществ используются платина, палладий и родий. Катализаторы ускоряют протекание химических реакций в нейтрализаторе. Условием эффективной работы каталитического нейтрализатора является температура 300°С. При такой температуре задерживается порядка 90% вредных веществ.

300°С – приличная температура, посему существует большая вероятность того, что несгоревшее моторное масло, по тем или иным причинам попавшее в выхлопную систему, быстро закоксуется на поверхности сот катализатора. Таким образом, выхлопная система может быть блокирована полностью или частично. Излишнее сопротивление в выхлопной системе вызывает увеличение давления в корпусе турбины (в «горячей» улитке турбокомпрессора), что вызовет прорыв выхлопных газов в средний корпус турбокомпрессора и увеличение давления внутри его, что, в свою очередь, вызовет выброс масла со стороны компрессора (в «холодную» улитку).

В большинстве автомобилей катализатор спроектирован так, что при его демонтаже с автомобиля можно увидеть состояние сот-ячеек. Идеальный вариант осмотра катализатора – это когда весь блок-носитель виден на просвет.

Что касается сажевого фильтра. На легковых автомобилях с дизельным двигателем в составе выпускной системы с 2000 года применяется сажевый фильтр. С введением норм Евро-5 в январе 2011 года применение сажевого фильтра на легковых автомобилях с дизельным двигателем является обязательным. Дизельный сажевый фильтр (в английском варианте Diesel Particulare Filter, DPF, в французском варианте Filtre a Particules, FAP, в немецком варианте RubPartikelFilter, RPF) предназначен для снижения выброса сажевых частиц в атмосферу с отработавшими газами. Применения фильтра позволяет добиться снижения частиц сажи в отработавших газах до 99,9 %. В выпускной системе сажевый фильтр располагается за каталитическим нейтрализатором. В ряде конструкций сажевый фильтр объединен с каталитическим нейтрализатором окислительного типа и располагается сразу за выпускным коллектором там, где температура отработавших газов максимальна. Он называется сажевый фильтр с каталитическим покрытием. Скопившиеся при фильтрации частицы сажи создают препятствие для отработавших газов, что приводит к увеличению сопротивления выхлопной системы в целом, соответственно к выбросу масла из турбокомпрессора в «холодную» улитку и снижению мощности двигателя. Поэтому периодически требуется очистка фильтра от накопившейся сажи или регенерация. Различают пассивную и активную регенерацию сажевого фильтра. В современных фильтрах используется, как правило, и пассивная и активная регенерация.

Насколько эффективна процедура «промывки» сажевого фильтра? Если система работает правильно, ничего не нарушено и вся проблема только в забитом фильтре (или первопричина устранена), можно снять и промыть фильтр. Но нужно понимать: смываются только частицы сажи. Чем больше количества регенераций, тем больше оседает продуктов самой топливной присадки — она кристаллизуется и становится одним целым с фильтром. Чем больше пробег автомобиля, тем меньше становятся соты и тем быстрее они забиваются сажей, требуя очередной регенерации. Удаление фильтра заводом-изготовителем не предусмотрено. Но теоретически это вполне реально. Причем реально сделать это физически, не прибегая к программным методам. Но такой метод антинаучен и применим не на всех авто. Если в автомобиле установлена какая-то система, нужно, чтобы она работала, даже если придется потратить какое-то время и деньги на то, чтобы ее восстановить.

В конечном итоге, когда будет выполнен весь комплекс вышеперечисленных диагностических мероприятий, причина повышенного расхода масла будет определена (например, в случае наличия повышенных люфтов ротора турбокомпрессора, неисправность сливной магистрали, неисправность системы вентиляции и т.д.), либо зона поиска неисправности будет локализована (например, двигатель). Но, следует понимать, что делать вывод о неисправности двигателя только на основе косвенных данных и внешнего осмотра для диагноста было бы опрометчиво. В этом случае обычно идут по пути наименьшего сопротивления. Прежде чем принимать решение о ремонте или замене двигателя, следует стопроцентно убедиться в исправности турбины, то есть искать истину методом исключения. Для этого турбокомпрессор полностью демонтируется с двигателя и устанавливается на стенд.

Технологический стенд СМТ-48TWIN позволяет создать для турбокомпрессора условия, максимально приближенные к условиям работы его на двигателе. Разогретое до 50-55°С синтетическое моторное масло подается в корпус подшипников под давлением 5,0-5,2 атм. Ротор раскручивается до 4-8 тысяч об/мин (самые критические для турбокомпрессора обороты в плане утечки масла), технологический прогон длится 15-20 минут. Кроме того, контролируется проток масла через корпус подшипников (т.е. объем масла за единицу времени). Только после такой проверки турбокомпрессора можно делать вывод о его исправности (или неисправности) в плане утечки масла, и, соответственно, принимать окончательное решение.

ЧАСТЬ 2. НЕДОСТАТОЧНОЕ ДАВЛЕНИЕ НАДДУВА.

Решение проблемы «машина не едет» должно начинаться с компьютерной диагностики автомобиля. Прочитав ошибки ЭБУ (если таковые будут иметь место) можно определиться с зоной поиска неисправности, а если повезет – сразу найти и устранить неисправность (например, заменить управляющий электромагнитный клапан, или сервопривод, или клапан EGR, и т.д.). Если степень Вашего везения ниже максимума, устранение ошибок ЭБУ не дало результата – поиски следует продолжить.

В первую очередь следует проверить состояние и работоспособность механической управляющей системы турбокомпрессора (системы VGT (VNT), VST, нормально открытый байпасный клапан (системы WGT)). Давайте по порядку.

Различают три основных типа турбокомпрессоров, или газотурбонагнетателей, если быть точным в терминологии:

1. Газотурбонагнетатели с перепуском отработавших газов (с клапаном перепуска части отработавших газов, минуя турбину), или турбокомпрессоры с системами WGT. Схематично такая система (с нормально открытым байпасным клапаном) изображена на Рис. 8 и Рис.9.

Рис. 8

1 – управляющий электромагнитный вакуумный клапан

2 – вакуумный насос

3 — исполнительный вакуумный механизм перепускного клапана

4 — корпус турбины (горячая улитка)

5 — перепускной (байпасный) клапан

6 — канал подачи отработавших газов к турбине (выпускной коллектор)

7 — канал подачи сжатого воздуха во впускной тракт двигателя

8 — колесо турбины

9 — колесо компрессора

Рис. 9

К достоинствам этого типа турбокомпрессоров относятся:

— простота и надежность регулирования давления наддува с помощью клапана перепуска части отработавших газов, минуя турбину;

— поддержание максимального давления наддува на заданном уровне в диапазоне частот вращения коленчатого вала от 2000 до 4500 мин-1.

К недостаткам турбокомпрессоров WGТ относятся:

— необходимость перепуска высокоэнтальпийных отработавших газов в атмосферу, минуя турбину для поддержания рk.max на заданном уровне, после режима максимального крутящего момента дизеля, что приводит к ухудшению экономичности и увеличению эмиссии вредных веществ с отработавшими газами;

— наличие выраженного «турбопровала» (turbolag) на переходных режимах работы дизеля.

2. Турбокомпрессоры с регулируемым сопловым аппаратом (РСА), или турбокомпрессоры с изменяемой геометрией турбины. Турбокомпрессоры имеют два общепринятых названия, которые используются разными производителями:

— VGT, Variable Geometry Turbocharger (дословно – турбокомпрессор с изменяемой геометрией), применяет BorgWarner;

— VNT, Variable Nozzle Turbine (дословно – турбина с переменным соплом), применяет Garrett.

В отличие от турбокомпрессора с перепуском отработавших газов, турбонагнетатель с изменяемой геометрией может регулировать направление и величину потока отработавших газов, чем достигается оптимальная частота вращения турбины и соответственно производительность компрессора. На Рис. 10 представлена схема соплового аппарата.

Рис. 10

1 – направляющие лопатки

2 – управляющее кольцо

3 – шток управляющего вакуумного (пневмо-) клапана (актуатора)

4 – управляющий рычаг

5 – колесо турбины

Направляющие лопатки предназначены для изменения скорости и направления потока отработавших газов за счет изменения величины сечения канала. Они поворачиваются на определенный угол вокруг свой оси.

Поворот лопаток производится с помощью механизма управления. Механизм состоит из кольца и рычага. Срабатывание механизма управления обеспечивает вакуумный привод, воздействующий через тягу на рычаг управления. Работа вакуумного привода регулируется клапаном ограничения давления наддува, подключенным к системе управления двигателем. Клапан ограничения давления наддува срабатывает в зависимости от величины давления наддува, измеряемой двумя датчиками: датчиком давления наддува и датчиком температуры воздуха на впуске.

При низких оборотах двигателя энергия отработавших газов невелика. Для эффективного ее использования направляющие лопатки находятся в закрытом положении, при котором площадь канала отработавших газов наименьшая. За счет малой площади сечения поток отработавших газов усиливается и заставляет турбину вращаться быстрее. Соответственно быстрее вращается компрессорное колесо, а производительность турбокомпрессора увеличивается.

При резком увеличении оборотов двигателя, вследствие инерционности системы, энергии отработавших газов становиться недостаточно. Поэтому для прохождения «турбоямы» лопатки поворачиваются с некоторой задержкой, чем достигается оптимальное давление наддува.

На высоких оборотах двигателя энергия отработавших газов максимальная. Для предотвращения избыточного давления наддува лопатки поворачиваются на максимальный угол, обеспечивая наибольшую площадь поперечного сечения канала.

Рис. 11

К достоинствам турбокомпрессоров с регулируемым сопловым аппаратом, по сравнению с турбокомпрессорами WGT, относятся:

— отсутствие перепуска высокоэнтальпийных отработавших газов в атмосферу, минуя турбину, что приводит к повышению экономичности и снижению эмиссии вредных веществ с отработавшими газами;

— практически полное отсутствие «турбопровала» (turbolag) на переходных режимах работы дизеля;

— повышение максимального давления наддува (рk.max) до 2,5 Бар при одновременном повышении топливной экономичности дизеля;

— возможность гибкого управления давлением наддува на любых режимах работы двигателя.

К недостаткам турбокомпрессоров с регулируемым сопловым аппаратом, по сравнению с турбокомпрессорами WGT, относятся:

— более сложное (соответственно, менее надежное и менее долговечное) конструктивное исполнение;

— необходимость электронного управления с обратной связью.

Применение турбокомпрессоров с регулируемым сопловым аппаратом (РСА) на дизелях позволяет повысить уровень крутящих моментов по внешней скоростной характеристике (ВСХ) при низких частотах вращения коленчатого вала, что приводит к повышению динамических качеств автомобиля, снижению эксплуатационного расхода топлива и количества эмиссий вредных веществ с отработавшими газами (см. Рис. 12).

Рис. 12

Схема турбокомпрессора с поворотными лопатками соплового аппарата турбины приведена на Рис. 13.

Рис. 13

1 — канал подачи отработавших газов;

2 — колесо турбины;

3 — поворотная лопатка соплового аппарата турбины;

4 — шланг подачи разрежения;

5 — кольцо для поворота лопаток соплового аппарата турбины;

6 — отверстие для подачи смазочного масла;

7 — подача воздуха к компрессорной ступени;

8 — подача сжатого воздуха к двигателю.

Система VNT (Variable Nozzle Turbine) фирмы Garrett выглядит так:

Рис. 14

3. Турбокомпрессоры с дросселированием турбины.

В двигателях легковых автомобилей небольшой мощности нашли применение турбины с дросселированием турбины, или турбины с золотниковым регулированием (VST — Variable Schieber Turbine). Турбина VST работает аналогично турбине с неизменной геометрией, с той разницей, что первоначально открывается один из двух каналов золотника. При достижении максимально допустимого давления наддува золотник, непрерывно перемещаясь в осевом направлении, открывает второй канал. Каналы выполнены так, чтобы наибольшая часть потока отработавших газов направлялась к турбине. Оставшаяся часть отработавших газов, за счет дальнейшего перемещения регулирующего золотника, направляется в обход крыльчатки турбины внутри турбонагнетателя. Устройство турбинной ступени турбокомпрессора с VST приведено на Рис. 15.

Рис. 15

1 — колесо турбины;

2 — подводной канал отработавших газов малого сечения;

3 — подводной канал отработавших газов большого сечения;

4 — регулирующий золотник;

5 — перепускной канал;

6 — привод управления золотником.

Принцип работы турбокомпрессора с VST заключается в открытии подводного канала отработавших газов большого сечения 3 регулирующим золотником 4, который увеличивает суммарное проходное сечение улитки корпуса турбины и, соответственно, снижает скорость потока отработавших газов через колесо турбины.

При низких частотах вращения коленчатого вала или малых нагрузках поток отработавших газов попадает на колесо турбины только через подводной канал отработавших газов малого сечения 2. Это повышает скорость течения отработавших газов и обеспечивает высокое давление наддува. При достижении заданного давления наддува, регулирующий золотник 4 приоткрывает подводной канал отработавших газов большого сечения 3. Скорость течения отработавших газов уменьшается, что приводит к стабилизации давления наддува. Конструкция регулирующего золотника 4 позволяет при необходимости перепускать часть отработавших газов, минуя колесо турбины, через перепускной канал 5.

Система VST (Variable Schieber Turbine) фирмы Garrett выглядит так:

Рис. 16

Вернемся к диагностике. Работоспособность управляющей системы турбокомпрессоров VNT и WGT (с нормально открытым байпасным клапаном) проверяется визуально на работающем на холостом ходу двигателе. Отсоединяется вакуумный шланг от исполнительного вакуумного клапана (актуатора) (см. поз. 4 Рис. 13, поз. 3 Рис. 8). Шток клапана должен резко и одним движением уйти в противоположную сторону от актуатора (т.е. шток удлиняется). Затем надо надеть шланг обратно и наблюдать. Шток должен плавно, без заеданий, пойти в сторону актуатора (т.е. шток укорачивается) одним движением.

Если такого движения не наблюдается – следует проверить наличие вакуума в управляющей магистрали. Если вакуум отсутствует – найти утечку не составит большого труда. Если вакуум присутствует, но движения штока не происходит – тут два варианта: либо неисправен актуатор (т.е. негерметична мембрана актуатора), либо заклинила система VNT (т.е. «геометрия») или заклинил в открытом положении байпасный клапан (в случае WGT). Поменять нерабочий актуатор на многих автомобилях можно не снимая турбину, хотя тут следует оговориться: такую процедуру должен выполнять достаточно квалифицированный специалист, который сможет после замены актуатора отрегулировать длину его штока. В противном случае параметры наддува будут отличаться от штатных. В идеале, конечно, регулировки турбины (длина штока актуатора и положение упорного винта системы VNT) должны производиться на специальном технологическом стенде, то есть демонтаж турбины все-таки потребуется. Хуже, если заклинила «геометрия». В этом случае турбокомпрессор приходится демонтировать с двигателя и, как минимум, проводить профилактические работы с системой VNT. Из практики известно, что попытки разработать, расшевелить, реанимировать систему VNT, не снимая турбокомпрессор с двигателя, в лучшем случае дают какой-то краткосрочный эффект, в худшем случае результат получается плачевный. Система VNT полностью разбирается, корпус турбины (горячая улитка) и все элементы системы очищаются в пескоструйной камере, после чего поворотные лопатки соплового аппарата шлифуются (см. Рис. 13, поз. 3).

Нужно оговориться: вышеописанная процедура имеет смысл и приносит положительный результат только в том случае, если не повреждены (т.е. нет следов механического воздействия и деформации) поворотные лопатки соплового аппарата и лопасти колеса турбины (см. Рис. 10, поз. 5). Если повреждения имеются – диагностика заканчивается и начинается ремонт турбокомпрессора.

Следует проверить управляющий электромагнитный клапан, отвечающий за подачу вакуума к актуатору турбокомпрессора (см. Рис. 8, поз. 1). Дело в том, что даже если обмотка соленоида целая (т.е. электронный блок управления не видит здесь ошибки), это еще не говорит об абсолютной исправности клапана. Помимо разрыва электрической цепи , возможны еще два варианта неисправности этого клапана: либо не перекрывается полностью канал вакуума, либо не перекрывается полностью канал сообщения с атмосферой (т.е. клапан «подсасывает»). В результате – некорректное управление актуатором, и, как следствие, либо недодув, либо передув. К некорректной работе актуатора также может привести сильное загрязнение фильтра сброса вакуума на электромагнитном клапане. Задержка сброса вакуума с актуатора за счет загрязнения фильтра приводит к «передуву» турбокомпрессора в пиковых режимах.

Далее перейдем с системе рециркуляции отработавших газов. Система рециркуляции отработавших газов (EGR – Exhaust Gas Recirculation) предназначена для снижения в отработавших газах оксидов азота за счет возврата части газов во впускной коллектор.

Оксиды азота образуются в двигателе под действием высокой температуры. Чем выше температура в камерах сгорания, тем больше образуется оксидов азота. Возврат части отработавших газов во впускной коллектор позволяет снизить температуру сгорания топливно-воздушной смеси, и, тем самым, уменьшить образование оксидов азота. При этом соотношение компонентов в топливно-воздушной смеси остается неизменным, а мощностные характеристики двигателя изменяются незначительно.

Система рециркуляции отработавших газов применяется как на бензиновых, так и на дизельных двигателях. На бензиновых двигателях внутреннего сгорания, оборудованных турбонаддувом, система рециркуляции отработавших газов, как правило, не применяется.

На разных конструкциях двигателей система рециркуляции отработавших газов имеет различное устройство. Вместе с тем, можно выделить общие конструктивные элементы данной системы:

— клапан рециркуляции;

— управляющий клапан;

— воздушные патрубки.

Клапан рециркуляции непосредственно осуществляет перепускание отработавших газов из выпускной системы во впускной коллектор. Работа клапана основана на разряжении, возникающем во впускном коллекторе. За счет разряжения вакуумный преобразователь перемещает вал клапана. Величина открытия клапана определяет объем отработавших газов, поданных к впускному коллектору.

Управляющий клапан (другое наименование – активатор) регулирует величину разряжения, подающегося на клапан рециркуляции. Управляющий клапан представляет собой электромагнитный клапан. Работа клапана осуществляется по команде электронного блока управления в зависимости от режимов работы двигателя.

Рис. 17

A. Поток воздуха

B .Поток отработавших газов

1. Дроссельная заслонка

2. Клапан рециркуляции отработавших газов

3. Поступающие по системе рециркуляции отработавшие газы

4. Воздух или топливо-воздушная смесь

5. Впускной клапан

Принцип действия системы рециркуляции отработавших газов.

На основании электрического сигнала от электронного блока управления открывается электромагнитный клапан. Разряжение из впускного коллектора подается на вакуумный преобразователь. Клапан рециркуляции открывается на определенную величину, и часть отработавших газов направляется во впускной коллектор. Система рециркуляции отработавших газов не работает на холостом ходу, при холодном двигателе, а также при полностью открытой дроссельной заслонке.

На современных двигателях рециркуляция отработавших газов производится под контролем системы управления двигателем. Конструктивно такая система рециркуляции включает дроссельный клапан с электроприводом. Срабатывание системы происходит по команде блока управления двигателем на основании показаний входных датчиков. По сигналу включается электродвигатель и открывает дроссельную заслонку. Положение дроссельной заслонки контролируется потенциометрическим датчиком. Сигнал от датчика используется для определения величины перепускаемых газов. На отдельных двигателях в системе рециркуляции отработавших газов применяется охлаждение газов. Охлаждение отработавших газов дополнительно снижает температуру сгорания и, тем самым, уменьшает образование оксидов азота. Охлаждение производится путем прохождения охлаждающей жидкости через клапан рециркуляции. Реже в системе рециркуляции отработавших газов используется специальный радиатор, включенный в систему охлаждения.

Рис. 18

Сбой по каким-либо причинам в работе системы рециркуляции отработавших газов (в частности клапана EGR, в большинстве случаев) приводит к интенсивному выбросу из выхлопной системы черного дыма и значительной потере мощности двигателя. Такое явление обусловлено тем, что исполнительный механизм клапана EGR при отказе системы рециркуляции отработавших газов «зависает», как правило, в открытом или полуоткрытом состоянии. Фактически при этом для отработавших газов образуется обводной канал, по которому значительная часть этих газов, минуя турбину, попадают во впускной коллектор (см. Рис. 18). Турбокомпрессору не хватает потока отработавших газов для нормального функционирования, не происходит полноценного наполнения камер сгорания воздухом, плюс к этому двигатель «душится» чрезмерным потоком отработавших газов, поступающим во впускной коллектор.

Рис. 19

В большинстве случаев «зависание» клапана EGR происходит из-за образования обильного слоя смолянистых отложений (кокса) в корпусе исполнительного механизма клапана EGR (см. Рис. 19). Образование таких отложений происходит по многим причинам, это отдельный разговор.

Далее в черном списке неисправностей, приводящих к потере мощности силового агрегата, идет неисправность системы выпуска отработавших газов (выхлопная система). В первую очередь следует осмотреть выхлопную систему. Бачки глушителя, резонатора, соединительные трубы, бачки каталитического нейтрализатора (катализатора) и сажевого фильтра, гофрированные сектора и другие элементы системы выпуска отработавших газов не должны иметь глубоких вмятин, перегибов и прочих повреждений, которые могут значительно ухудшать пропускную способность выхлопной системы в целом. Если таковые элементы имеются – они подлежат безоговорочной замене. Перейдем непосредственно к катализатору.

Признаки неисправности катализатора.

О том, что катализатор скоро выйдет (или уже вышел) из строя, свидетельствует снижение мощности мотора: ухудшается разгонная динамика, снижается максимальная скорость, со временем затрудняется пуск двигателя. Закоксовывание катализатора на ранней стадии можно и не заметить. Просто водителю для компенсации потери мощности приходится интенсивнее нажимать на педаль газа. В этой стадии выхлоп иногда приобретает резкий ядовитый запах сероводорода, что как раз и свидетельствует о проблемах с катализатором, в котором нарушаются химические процессы разложения отработавших газов.

Катализаторы выходят из строя в основном по двум причинам: либо когда, из-за нарушений правил эксплуатации, происходит оплавление керамической сердцевины или соты забиваются сажей и коксом (Рис. 20), либо когда вследствие длительной эксплуатации в нем разрушаются каталитический слой или сама керамика.

Рис. 20

Ситуация с «забитым» катализатором напоминает змею, которая ест свой хвост: создается препятствие нормальному движению выхлопных газов, как следствие — двигатель «задыхается», и турбина не в состоянии продавить эту пробку. Выхлопные газы проходят с затруднениями (как следствие — мала скорость прохождения газов через горячую улитку), колесо турбины не раскручивается — мало воздуха — мало топлива подается в цилиндры — нет выхлопных газов.

Срок службы катализатора при правильной эксплуатации (использование качественных нефтепродуктов) составляет 60-150 тыс. км пробега автомобиля, после чего рекомендуется его замена, что вполне естественно. Катализатор фильтрует выхлопные газы, а фильтры, как известно, надо менять. Однако его работоспособность во многом зависит от исправной работы систем зажигания и питания, а также от качества топлива. Внутренние детали катализатора могут быть сделаны из керамики или металла. Керамические катализаторы более дешевые и поэтому более распространены. Однако керамический катализатор довольно хрупок и боится механический воздействий.

Не следует забывать о такой простой, но не менее важной возможной неисправности, как негерметичность воздушного тракта от турбокомпрессора до впускного коллектора. Воздуховоды и интеркулер следует внимательно осмотреть. Обычно место утечки (если таковое есть) выдает масляное пятно вокруг него. Более радикальный способ проверки воздушного тракта на герметичность – опрессовка сжатым воздухом.

© Виктор Аленский

Диагностика турбокомпрессора без снятия с двигателя

Для выявления причин неисправности турбокомпрессора далеко не всегда обязательно снимать его с двигателя. Яркими примерами, указывающими на проблемы работы турбины является возросший расход смазочного масла и топлива, снижение мощности, перегрев двигателя и возросшая дымность у выхлопных газов. Это признаки показательны, но обязательно всегда они указывают на неправильную работу турбонаддува. В ряде случаев к аналогичным эффектам приводят дефекты других узлов и деталей мотора.

Довольно часто мастера по ремонту допускают ошибку снимая турбокомпрессор с двигателя без необходимой предварительной проверки связанных с ним систем и агрегатов. Это приводит к большой потери времени, возможно неправильно установленной причине неисправности и как следствие затрате денег.

Диагностику турбокомпрессора в достаточно полном объеме можно провести не снимая с мотора и не разбирая его на части. В установленном состоянии можно гораздо более точно указать на причину поломки.

Порядок работы по диагностики и осмотру турбокомпрессора на транспортном средстве делится на два этапа:

- Без снятия с двигателя проведите первичный осмотр турбокомпрессора.

- Отсоедините, а потом осмотрите патрубки. Начните с патрубка, который соединяет турбокомпрессор с интеркуллером или впускным коллектором. Затем отсоедините патрубок соединяющий подачу воздуха и воздушный фильтр. На большинстве двигателей это не является проблемой. Все хорошо если они сухие или на них есть следы от легкого запотевания масла, но если вдруг на патрубках или на входе в турбокомпрессор много масла, то это значит что в двигателе повышенный расход масла. Неисправность может быть вызвана как износом самого двигателя, так и нарушением и неправильной работой турбокомпрессора. Нужно определиться с чего начинать ремонт.

- Внимательно присмотритесь к лопастям компрессорного колеса. На них не должно быть видно забоин и зазубрин, форма лопаток должна быть правильная не погнутая и повторять с небольшим зазором проточную часть компрессорного корпуса (холодной улитки). Если имеются повреждения обратись к производителю или ремонтной организации, поскольку турбокомпрессор нуждается в ремонте или замене.

- Попробуйте переместить вал в осевом направлении, допустимое смещение не должно превышать 0,05мм, если оно больше, то турбокомпрессор неисправен и его нужно срочно ремонтировать или заменить.

- Возьмите края вала и подвигайте их в радиальном направление (вверх низ) при помощи этой процедуры можно хорошо ощутить люфт до 1 мм. Отведя его в сторону до предела, сделайте оборот. При этом обратите особое внимание, касаются ли лопасти крыльчатки компрессорного корпуса (холодной улитки). Если да, то турбокомпрессор нужно отдать в ремонт или связаться с производителем насчет его замены.

- Осмотрите на наличие трещин фланцы, патрубки, корпуса турбины, компрессора и подшипников. Они появляются на всех турбокомпрессорах вне зависимости от марки по прошествию определённого периода времени эксплуатации. Детали, на которых заметны такие дефекты, нужно заменить или отремонтировать.

- Если проверив все перечисленные пункты вы не нашли проблему падения мощности, стоит проверить герметичность выхлопного и входного тракта. Не стоит забывать, что на современных машинах сложность регулировки наддува прямо пропорциональна сложности регулировки подачи топлива.

- Так же вы можете определить причину неисправности при помощи удобной таблицы, в ней так же указаны способы ее решения.

К сожалению, для более профессиональной и подробной и диагностики следует обращаться к специалистам в предприятия специализирующиеся на ремонте и производстве турбокомпрессоров. Одним из которых является ваш верный и надежный друг «МЗТк — ТУРБОКОМ».

Статьи по теме:

Идентификация ротора маркировка турбокомпрессора

Факторы влияющие на срок службы турбокомпрессора

Диагностика турбины без снятия с двигателя

Снижение мощности, возросший расход топлива и масла, высокая дымность выхлопных газов, нарушение температурного режима работы двигателя — всё это с большой вероятностью указывает на нарушение работы турбокомпрессора, но это не всегда справедливо, так как дефекты других деталей и узлов двигателя приводят к аналогичным симптомам.

Часто турбокомпрессор снимают с двигателя без предварительной проверки необходимости этого, не убедившись в нормальной работе других, связанных с турбокомпрессором, систем и агрегатов. Достаточно полную диагностику турбокомпрессора можно провести на двигателе, не снимая и не разбирая его — это позволит избежать неправильного решения и потери времени.

Порядок работ по осмотру и диагностике турбокомпрессора на транспортном средстве.

1. Осмотр турбокомпрессора без снятия с транспортного средства:

—Отсоедините и осмотрите патрубки. Патрубок, соединяющий турбокомпрессор с впускным коллектором двигателя или интеркуллером. На большинстве двигателей можно отсоединить патрубок, соединяющий воздушный фильтр с патрубком подачи воздуха в турбокомпрессор. Они должны быть сухим или с очень незначительными следами отпотевания масла. Если в патрубках и на входе в турбокомпрессор обильное масло и в двигателе повышенный расход масла, нужно очень четко разделить, что является причиной расхода масла — неисправность турбокомпрессора или износ двигателя. Или то и другое, то в какой степени, и с чего следует начинать ремонт;

- Осмотрите лопатки. Они должны быть без зазубрин и забоин, не погнутые, правильной формы, с небольшим зазором повторяя проточную часть холодной улитки. Если есть повреждение лопастей, турбокомпрессор подлежит ремонту либо замене;

- Подвигайте вал в осевом направлении — люфт на руку чувствоваться не должен либо он не значительный до 0,05мм. Если есть больший осевой люфт — турбокомпрессор подлежит ремонту либо замене;

- Подвигайте вал в радиальном направлении. В этом случае люфт на руку хорошо ощутим до 1,00 мм. При этом если вывести вал в крайнее радиальное направление и провернуть — его лопатки не должны задевать за холодную улитку. Если лопатки задевают или люфт выше нормы — турбокомпрессор подлежит ремонту либо замене;

- Осмотрите патрубки, фланцы, корпус подшипников, корпуса турбины и компрессора на предмет наличия трещин. Трещины на корпусе появляются через определённое время эксплуатации почти у всех турбокомпрессоров, независимо от их марки и области применения. При наличии трещин турбокомпрессор подлежит ремонту либо замене;

- Если есть падение мощности двигателя и при всех проведенных операциях ничего не обнаружено, то следует тщательно проверить герметичность входного и выхлопного трактов. Следует учитывать, что современные автомобили вместе со сложной системой регулировки подачи топлива имеют не менее сложную регулировку степени наддува. Отказ любого элемента в системе регулирования степени наддува может привести к падению тяги (или) повышенному расходу топлива. Падение мощности двигателя может быть также следствием неправильной регулировки топливной аппаратуры у дизелей, топливной автоматики и настройки системы зажигания бензиновых двигателей;

- Звуки помпажа турбины. Заведите двигатель и погазуйте. Если на высоких оборотах вы слушите не естественные хлопки то скорее всего турбина не правильно настроена или имеет повреждение. Более подробно узнать о помпаже Вы можете прочесть здесь.

2. Определение причин неисправностей и способов их устранения при помощи таблицы.

Для более профессиональной оценки состояния турбокомпрессора, следует обращаться на специализированное предприятие по изготовлению новых и ремонту любой сложности турбокомпрессоров — Мелитопольский завод турбокомпрессоров — Турбоком

ДИАГНОСТИКА ТУРБОКОМПРЕССОРА НА АВТОМОБИЛЕ | Автомастер

Задача любого нагнетающего устройства заключается в увеличении давления воздуха, смешиваемого с топливом. Это делается для того, чтобы улучшить смесеобразование и наполнение цилиндров и, следовательно, увеличить КПД двигателя при том же количестве потребляемого топлива.

Сейчас существуют два основных вида конструкции нагнетателей: центробежный и объемный. По своему принципу действия объемный нагнетатель напоминает масляный насос двигателя – при каждом обороте он подает один и тот же объем прокачиваемого вещества, в данном случае – воздуха. Это позволяет существенно улучшать тяговые и мощностные характеристики двигателя даже при относительно низких оборотах нагнетателя.

В центробежном нагнетателе рабочим элементом является крыльчатка, вращающаяся в камере специальной формы (в “улитке”). Эффективность работы такого нагнетателя сильно зависит от скорости вращения крыльчатки (колеса компрессора).

Действие такого нагнетателя становится заметным только на достаточно больших оборотах, и этот момент называют “подхватом” двигателя.

Нагнетатель, использующий для своего привода энергию движения выхлопных газов, называют турбокомпрессором. По конструкции он бывает только центробежный.

Крыльчатка нагнетателя закреплена на одном валу с крыльчаткой турбины, вращаемой выхлопными газами.

Скорость ее вращения напрямую зависит от скорости движения выхлопных газов, а значит, от оборотов двигателя. Его КПД обычно достигает 70%. Для создания достаточного давления наддува во впускном коллекторе необходима огромная скорость вращения ротора турбокомпрессора. А для ускорения “отклика” двигателя на нажатие педали газа надо уменьшить момент инерции ротора. Для этого уменьшают диаметр и вес его крыльчаток, которые изготавливаются из специальных материалов. В результате в турбокомпрессорах современных автомобильных двигателей обороты ротора достигают поистине астрономических величин.

Рекордсменом здесь, видимо, является Turbo Charger КР37, производимый фирмой Borg Warner Turbo Systems (точнее, их филиалом ККК), которым комплектуется дизельный мотор для Smart. Частота вращения ротора этого турбокомпрессора достигает 280 000 об./мин.! В большинстве двигателей легковых автомашин максимальная частота вращения ротора турбокомпрессора составляет от 140 000 об./мин. до 200 000 об./мин. На больших двигателях грузовиков и сам ротор больше, и его частота вращения меньше, так, например, на “КамАЗе” она достигает 90 000 об./мин., а на тракторных моторах и того меньше. Как правило, все турбокомпрессоры производятся специализированными фирмами.

Большинство современных автомобилей работающих на дизельном топливе и многие с бензиновым двигателем оснащены турбокомпрессором. Это устройство позволяет существенно повысить КПД двигателя внутреннего сгорания. Но вместе с этим изменяются и требования к обслуживанию и эксплуатации автомобиля оснащенного турбокомпрессором. Несоблюдение некоторых особенностей эксплуатации часто приводит к преждевременному выходу из строя устройства, а часто и самого двигателя оборудованного турбокомпрессором. Причем часто турбине приписываются все неисправности, виновником которых является сам двигатель автомобиля. В этой статье мы попробуем разобраться, кто, в чем виноват и как избежать проблем ещё до их наступления. Последнее, как раз самое важное для владельцев автомобилей, пока еще исправно работающих.

Начнем с наиболее характерных и часто встречающихся признаков ненормальной работы двигателей оснащенных турбокомпрессором. Заметная потеря мощности двигателя (не сопровождается повышенным расходом топлива и моторного масла). Для начала проверим специальным манометром способность турбины нагнетать необходимое давление во впускном коллекторе двигателя. Подключается манометр с помощью тройника в цепи управления ТНВД (Рис.1) для дизельного двигателя, или в цепи управления ограничением наддува самой турбины для более старых моделей автомобилей бензиновых и дизельных.

У более свежих моделей он подключается в разрыве датчика измерителя давления во впускном коллекторе (Рис.16). Манометр подсоединяется, и с помощью длинного шланга выводится в удобное при движении автомобиля для наблюдения место, как вариант с помощью присоски на переднее стекло автомобиля или капот (Рис.2). Проверка нагнетания турбокомпрессора должна производиться в реальных условиях работы двигателя под нагрузкой при движении автомобиля. Полученные измеренные значения сравниваем с требованиями завода изготовителя автомобиля.

Если значения превышают типовые, следует проверить работу клапана ограничения давления наддува. (Рис.3).

Для проверки давления срабатывания пневматически управляемого клапана, на штуцер подвода управляющего давления подаем сжатый воздух от ресивера компрессора через регулятор давления, начиная от самого минимального значения. Постепенно увеличивая давление воздуха, в проверяемой системе доводим давление до начала открывания ограничивающего клапана и отмечаем значение полученного давления в системе. Если клапан не открывается при давлении больше чем значение 1,3 Bar, и давление при этом нигде не стравливается, то это говорит о заклинивании оси или тяги перепускного клапана, может быть и повреждение диафрагмы (Рис.4) управляющего устройства. Демонтируем пневматический механизм управления клапаном – если причина в нем, то необходимо заменить его новым. При заклинивании оси клапана, турбокомпрессор демонтируется для последующего ремонта или замены новым. Рассмотрим ситуацию, когда давление не достигает значения, рекомендованного производителем мотора.

Сильно загрязненный воздушный фильтр может существенно ограничить давление создаваемое турбиной. После осмотра фильтра проверяем давление открытия, способом описанным выше. Возможно, необходима простая регулировка длины управляющей тяги (Рис.5). Если в этом узле причина не обнаружена, приступаем к более углубленной проверке турбокомпрессора. Демонтировав воздухоподающие патрубки турбины, проверяем, нет ли заедания при вращении ротора – проворачивая вал, он должен вращаться легко и плавно, не сопротивляясь вращению от руки. Если покачать за вал турбины, то можно примерно определиться с зазором вал-втулка и осевого перемещения вала. Осевой зазор у исправной турбины не должен ощущаться при перемещении рукой.

Допустим, перечисленные признаки в норме. Нужно искать причины, не зависящие от турбины. Проверяем патрубки подачи воздуха в двигатель до и после турбокомпрессора. Часто причиной потери давления наддува бывает негерметичность деталей подачи воздуха в двигатель. Соединения между твёрдыми и эластичными деталями воздуховодов могут дать утечку по причине недостаточно обжатых ленточных зажимов или повреждения самих деталей. Потеря давления по причине потери герметичности радиатора охлаждения подаваемого воздуха (интеркуллера) и просто разрывы в теле гибких соединительных патрубков системы подачи воздуха. Есть еще один элемент в системе воздуховодов, который может быть причиной потери давления подачи воздуха – это клапан системы рециркуляции отработанных газов двигателя. Недостаточно надежная герметичность клапана управления рециркуляцией может привести к сбросу давления, создаваемого турбиной, в систему выпуска отработанных газов двигателя; этот же узел при неправильной работе способен заметно уменьшить мощность двигателя, подавая во всасывающий коллектор чрезмерно большое количество ОГ. И, наконец, недостаточное давление турбонаддува, связанное с недостаточным потоком (давлением) отработанных газов. При этом турбина не способна набирать достаточные обороты. Это проблема потери первоначальной мощности двигателя. Причины, связанные с неправильной работой топливной системы и моментом опережения зажигания (момент подачи топлива для дизельного двигателя). Об этом позже.

Следует заметить, что это является причиной неправильной работы силовой установки, и в большинстве случаев приводит к недостаточному давлению нагнетания турбокомпрессора.

Но есть ещё одна, наиболее часто из встречающихся проблем, при этом наименее обнаруживаемой при любой диагностике. Это засорение катализатора или другого компонента в системе выпуска отработанных газов автомобиля. Проверить можно самым простым способом, демонтировав часть выпускной трубы, чтобы уменьшить сопротивление выпуску отработанных газов. Вот ещё один из способов установить истину в работе турбокомпрессора. У бензиновых двигателей в системе выпуска установлен датчик содержания кислорода. Если его демонтировать, то есть возможность проверить давление в выхлопной системе при помощи манометра и резьбового переходника.

Следующая процедура….

Сергей Григорьев

Полная версия смотри журнал “Автомастер” № 5, 6 2005 год

http://a-master.com.ua/archives/1089

http://a-master.com.ua/archives/1091

Проверка турбин. Ремонт турбокомпрессора

В процессе эксплуатации автомобиля вы начали замечать, что ваш автомобиль стал как-то не так ехать или вы, начали слышать посторонние звуки. Обратившись на СТО провести диагностику, вам поставили диагноз — замена или ремонт турбины.

Что такое диагностика турбины и как её можно правильно сделать? Диагностику можно разделить на две части, это проверка турбокомпрессора на двигателе и испытание на стенде.

Диагностика турбины на двигателе.

Диагностика на двигателе турбины в большинстве случаев трудоёмкий и сложный процесс, который подразумевает в себе визуальный осмотр и проверку некоторых показателей. Для того чтоб турбину проверить визуально нужно не только снять все патрубки с холодной части турбокомпрессора, а нужно снять и часть выхлопной трубы и в некоторых случаях приходится снимать и выпускной коллектор. Это делается для того, чтоб убедится в том, что турбина не гонит масло по холодной и горячей части. При такой диагностике остаётся один шаг до снятия турбокомпрессора с двигателя т.к. останется открутить масло падающие магистрали, охлаждения и турбина уже будет у вас в руках (если не нужно снимать двигатель). При визуальном осмотре турбины так же проверяют осевой и горизонтальный люфт турбины. Горизонтальный люфт турбины присутствует даже в новых турбокомпрессорах и должен быть совсем не значительным, а вот горизонтальный люфт должен отсутствовать совсем. Так же при визуальном осмотре нужно посмотреть, как открывается клапан весгейта и как ходит шток Актуатора, были случаи, когда клапан за коксовался, пригорал или не работал совсем или зависал в открытом положении. Если у вас турбина с управлением VNT ( с геометрией) то нужно посмотреть как плавно ходит рычаг вместе со штоком, если ходит туго или под закусывает — нужно турбину разбирать и смотреть из за чего это происходит, это может быть закоксовка лепестков геометрии или бывает от вылета инородного предмета из двигателя как пример куска клапана, лепестки загнуло и они туго ходят. Все это может указать на возможную причину поломки турбины или на какие-то другие симптомы, но не как не даст точный ответ на вопрос — в турбине причина проблемы или нет. Были случаи в практике, что у человека пропала тяга на машине, официалы делали все возможные диагностики всех систем, начиная от электрики до топливной аппаратуры. Электроника показывала, что не работает турбина, в официальном центре предложили поменять турбину на новую, без гарантии того, что проблема решится, мотивируя это тем, что точного определения нет, турбина не работает на все 100% и тем самым они будут исключать по цепочки все возможные проблемы. Стоимость новой турбины была очень большой, и хозяин машины взял время подумать. После он начал ездить по всем СТО, то к одним то к другим искать проблему, которая причём у него возникла внезапно. Разбирали и смотрели у него машину все, кому не лень, но при визуальном осмотре всё было в порядке, турбина была сухая, люфтов не было, и каких-либо других проблем не наблюдалось. Мы ему посоветовали снять турбину и привести её к нам на диагностику.

Диагностика на двигателе турбины в большинстве случаев трудоёмкий и сложный процесс, который подразумевает в себе визуальный осмотр и проверку некоторых показателей. Для того чтоб турбину проверить визуально нужно не только снять все патрубки с холодной части турбокомпрессора, а нужно снять и часть выхлопной трубы и в некоторых случаях приходится снимать и выпускной коллектор. Это делается для того, чтоб убедится в том, что турбина не гонит масло по холодной и горячей части. При такой диагностике остаётся один шаг до снятия турбокомпрессора с двигателя т.к. останется открутить масло падающие магистрали, охлаждения и турбина уже будет у вас в руках (если не нужно снимать двигатель). При визуальном осмотре турбины так же проверяют осевой и горизонтальный люфт турбины. Горизонтальный люфт турбины присутствует даже в новых турбокомпрессорах и должен быть совсем не значительным, а вот горизонтальный люфт должен отсутствовать совсем. Так же при визуальном осмотре нужно посмотреть, как открывается клапан весгейта и как ходит шток Актуатора, были случаи, когда клапан за коксовался, пригорал или не работал совсем или зависал в открытом положении. Если у вас турбина с управлением VNT ( с геометрией) то нужно посмотреть как плавно ходит рычаг вместе со штоком, если ходит туго или под закусывает — нужно турбину разбирать и смотреть из за чего это происходит, это может быть закоксовка лепестков геометрии или бывает от вылета инородного предмета из двигателя как пример куска клапана, лепестки загнуло и они туго ходят. Все это может указать на возможную причину поломки турбины или на какие-то другие симптомы, но не как не даст точный ответ на вопрос — в турбине причина проблемы или нет. Были случаи в практике, что у человека пропала тяга на машине, официалы делали все возможные диагностики всех систем, начиная от электрики до топливной аппаратуры. Электроника показывала, что не работает турбина, в официальном центре предложили поменять турбину на новую, без гарантии того, что проблема решится, мотивируя это тем, что точного определения нет, турбина не работает на все 100% и тем самым они будут исключать по цепочки все возможные проблемы. Стоимость новой турбины была очень большой, и хозяин машины взял время подумать. После он начал ездить по всем СТО, то к одним то к другим искать проблему, которая причём у него возникла внезапно. Разбирали и смотрели у него машину все, кому не лень, но при визуальном осмотре всё было в порядке, турбина была сухая, люфтов не было, и каких-либо других проблем не наблюдалось. Мы ему посоветовали снять турбину и привести её к нам на диагностику.

Диагностика турбины в сервисном центре.

Диагностика турбины в сервисном центре проходит в три этапа, визуальный осмотр внутренних частей и проверка на номинальные размеры соответствия новому турбокомпрессору, стендовые испытания на проверку утечек масла и проверка работы Актуатора, системы VNT.

Диагностика турбины в сервисном центре проходит в три этапа, визуальный осмотр внутренних частей и проверка на номинальные размеры соответствия новому турбокомпрессору, стендовые испытания на проверку утечек масла и проверка работы Актуатора, системы VNT.

Разобрав турбину, мы увидели, что визуально турбина сухая и промерив размеры ротора и колеса компрессии отклонений не выявили, люфты были в полной норме, система VNT ходит ровно без зацепов закоксовки как таковой не увидели, всё в нормально рабочем состоянии. Поставили на стенд тестировали по всем параметрам, утечек под давлением масла на оборотах не обнаружено, балансировка в порядке. Начали смотреть Актуатор и систему открытия и закрытия лепестков геометрии турбокомпрессора, но тоже ничего не обнаружили, отклонений не нашли. Проведя комплексную диагностику, мы отдали турбину клиенту с полной уверенностью, что она рабочая и с ней проблем нет ни каких. Клиент встал в стопор, официалы ему сказали, что у него проблема в турбине и предложили заменить, сделал диагностику с турбиной всё в порядке, а машина как не ехала, так и не едет. Загнали мы машину к себе на СТО, начали искать уже углублено. Проблема в том, что не на всех машинах подключив компьютерную диагностику к системе она выдаст ошибку, что точно сломана турбина. Диагностика электронной системы показывает, что нет давления наддува во впускном коллекторе, или на оборот что, передув турбины, в данном случае у нас был как говорят «недодув». Искали мы очень долго и упорно, в итоге нашли проблему. Машина была с дизельным двигателем, и первая проблема была в не достаточном вакууме, норма была 0.6 бар, а по факту оказалось 0.3 бар, это на прямую связано с работой Актуатора турбины, т.к. шток который открывает геометрию VNT в турбине работает от вакуумного Актуатора где допуски от точки закрытия до точки открытия геометрии в 0.2-0.3 мм. Вторая проблема, которая очень часто не диагностируется вообще ни как, это датчик управления турбиной (электромагнитный клапан управления турбиной) при не достаточном количестве вакуума он очень часто выходит из строя, но создаёт общую картину что рабочий. Его можно проверить только путём замены на рабочий, других методик пока не известно, он не ремонтируется и полностью заварен пластмассой, что внутри мы знаем, но разобрать не можем. После замены вакуумного насоса и датчика управления турбиной, автомобиль вернулся в строй и стал, как и прежде радовать своего хозяина. Данный пример не единственный, но довольно часто люди обращаются с примерными проблемами. Поэтому всегда если есть подозрения на не исправную работу турбины нужно внимательно отнестись к диагностике, в противном случае результат может достаться очень дорогой ценой.

Поэтому не спешите снимать турбину, а убедитесь пока она на двигателе что другие сопряжённые системы в полном порядке, кроме случаев, когда очевидно, что турбокомпрессор сломан, а снятие и установка турбокомпрессора стоит не малых денег.

Мы дадим вам несколько рекомендаций:

- Производить диагностику турбины у компетентного мастера, занимающегося турбинами.

- До снятия турбины произвести диагностику двигателя.

- Произвести полную диагностику топливной и электронной системы.

- Проверить катализатор.

- Производить снятие турбокомпрессора, в случае очевидных проблем диагностики.

- Производить диагностику и ремонт турбокомпрессора с гарантией, только в сервисном центре по ремонту турбин и новыми запчастями.

Если у вас есть сомнения, позвоните в наш сервисный центр, и мы дадим вам полную консультацию.

Диагностика турбины в сервисном центре занимает времени от 1 часа.

Диагностика турбины

КАТАЛОГ&ЦЕНЫ

Пишите свои отзывы, комментарии и вопросы, мы постараемся на них ответить.

Диагностика турбины

4.92 (98.49%) 53 голосов