Двс что это: Двигатель внутреннего сгорания — Википедия – ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ • Большая российская энциклопедия

- 13.02.2020

Поршневой двигатель внутреннего сгорания — это… Что такое Поршневой двигатель внутреннего сгорания?

4-тактный цикл двигателя внутреннего сгоранияТакты:

1. Всасывание горючей смеси.

2. Сжатие.

3. Рабочий ход.

4. Выхлоп. Двухтактный цикл.

Такты:

1. При движении поршня вверх — сжатие топливной смеси в текущем цикле и всасывание смеси для следующего цикла в полость под поршнем.

2. При движении поршня вниз — рабочий ход, выхлоп и вытеснение топливной смеси из-под поршня в рабочую полость цилиндра. Блок цилиндров 4-х цилиндрового ДВС

Поршневой двигатель — двигатель внутреннего сгорания, в котором тепловая энергия расширяющихся газов, образовавшаяся в результате сгорания топлива в замкнутом объёме, преобразуется в механическую работу поступательного движения поршня за счёт расширения рабочего тела (газообразных продуктов сгорания топлива) в цилиндре, в который вставлен поршень.

Поршневой двигатель внутреннего сгорания сегодня является самым распространённым тепловым двигателем. Он используется для привода средств наземного, воздушного и водного транспорта, боевой, сельскохозяйственной и строительной техники, электрогенераторов, компрессоров, водяных насосов, помп, моторизованного инструмента (бензорезок (бензо-болгарок), газонокосилок, бензопил) и прочих машин, как мобильных, так и стационарных, и производится в мире ежегодно в количестве нескольких десятков миллионов изделий.

Мощность поршневых двигателей внутреннего сгорания колеблется в пределах от нескольких ватт (двигатели авиа-, мото- и судомоделей) до 75 000 кВт (судовые двигатели).

В качестве топлива в поршневых двигателях внутреннего сгорания используются:

- жидкости — бензин, дизельное топливо, спирты, биодизель;

- газы — сжиженный газ, природный газ, водород, газообразные продукты крекинга нефти, биогаз;

- монооксид углерода, вырабатываемый в газогенераторе, входящем в состав топливной системы двигателя, из твёрдого топлива (угля, торфа, древесины).

Полный цикл работы двигателя складывается из последовательности тактов — однонаправленных поступательных ходов поршня. Различают двухтактные и четырёхтактные двигатели.

Число цилиндров в разных поршневых двигателях колеблется от 1-го до 24-х.

- Двигатели с внутренним смесеобразованием (воспламенение от сжатия рабочего тела). Эти двигатели, в свою очередь, подразделяются на:

- Дизельные, работающие на дизельном топливе или природном газе (с добавлением 5 % дизельного топлива для обеспечения воспламенения топливной смеси). В этих двигателях сжатию подвергается только воздух, а при достижении поршнем точки максимального сжатия в камеру сгорания впрыскиваеся топливо, которое воспламеняется при контакте с воздухом, нагретым при сжатии до температуры в несколько сотен градусов Цельсия.

- Компрессионные двигатели. В них, в отличие от дизельных, топливо подается вместе с воздухом (как в бензиновых двигателях). Такие двигатели требуют особого состава топлива (обычно в его основе — диэтиловый эфир) и точной регулировки степени сжатия, так как от нее зависит момент воспламенения смеси. Компрессионные двигатели используются главным образом в авиа- и автомоделях;

- Калильные двигатели. Схожи по принципу действия с компрессионными, но имеют калильную свечу, накал которой поддерживается за счёт сгорания топлива на предыдущем такте.Такие двигатели также требуют особого состава топлива (обычно в его основе — метанол, касторовое масло и нитрометан). Используются главным образом в авиа- и автомоделях;

- Воспламенение от горячих частей двигателя (калоризаторные), обычно — днища поршня. Приводные двигатели прокатных станов (топливо-мартеновский газ).

Двигатели с внутренним смесеобразованием имеют (как в теории, так и на практике) более высокий КПД и вращающий момент за счёт более высокой степени сжатия.

В рамках технической термодинамики работа поршневых двигателей внутреннего сгорания в зависимости от особенностей их циклограмм описывается термодинамическими циклами Отто, Дизеля, Тринклера, Аткинсона или Миллера.

Эффективный КПД поршневого ДВС не превышает 60%. Остальная тепловая энергия распределяется, в основном, между теплом выхлопных газов и нагревом конструкции двигателя. Поскольку последняя доля весьма существенна, поршневые ДВС нуждаются в системе интенсивного охлаждения. Различают системы охлаждения:

- воздушные, отдающие избыточное тепло окружающему воздуху через ребристую внешнюю поверхность цилиндров; используются в двигателях сравнительно небольшой мощности (десятки л.с.), или в более мощных авиационных двигателях, работающих в быстром потоке воздуха;

- жидкостные, в которых охлаждающая жидкость (вода, масло или антифриз) прокачивается через рубашку охлаждения (каналы, созданные в стенках блока цилиндров), и затем поступает в радиатор охлаждения, в котором теплоноситель охлаждается потоком воздуха, созданным вентилятором. Иногда в жидкостных системах в качестве теплоносителя используется металлический натрий, расплавляемый теплом двигателя при его прогреве.

Основные параметры двигателя

С работой поршневого двигателя внутреннего сгорания связаны следующие параметры.

- Верхняя мёртвая точка (в. м. т.) — крайнее верхнее положение поршня.

- Нижняя мёртвая точка (н. м. т.) — крайнее нижнее положение поршня.

- Радиус кривошипа — расстояние от оси коренной шейки коленчатого вала до оси его шатунной шейки

- Ход поршня — расстояние между крайними положениями поршня, равное удвоенному радиусу кривошипа коленчатого вала. Каждому ходу поршня соответствует поворот коленчатого вала на угол 180° (пол-оборота).

- Такт — часть рабочего цикла, происходящего при движении поршня из одного крайнего положения в другое.

- Объём камеры сгорания — объём пространства над поршнем, когда он находится в верхней мертвой точке.

- Рабочий объём цилиндра — объём, освобождаемый поршнем при перемещении его от верхней мертвой точки к нижней мертвой точке.

- Полный объем цилиндра — объём пространства над поршнем при нахождении его в нижней мёртвой точке. Полный объём цилиндра равен сумме рабочего объёма цилиндра и объёма камеры сгорания.

- Литраж двигателя для многоцилиндровых двигателей — это произведение рабочего объёма на число цилиндров.

- Степень сжатия — отношение полного объёма цилиндра к объёму камеры сгорания.

Ссылки

Вентильный двигатель — Википедия

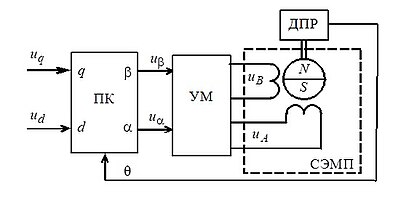

Рис. 1. Принцип работы трёхфазного вентильного двигателя

Рис. 1. Принцип работы трёхфазного вентильного двигателяВентильный электродвигатель (ВД) — это разновидность электродвигателя постоянного тока, у которого щеточно-коллекторный узел (ЩКУ) заменен полупроводниковым коммутатором, управляемым датчиком положения ротора[1].

Механическая и регулировочная характеристики вентильного двигателя линейны и идентичны механической и регулировочной характеристикам электродвигателя постоянного тока. Как и электродвигатели постоянного тока, вентильные двигатели работают от сети постоянного тока. ВД можно рассматривать как двигатель постоянного тока, в котором щёточно-коллекторный узел заменён электроникой, что подчёркивается словом «вентильный», то есть «управляемый силовыми ключами» (вентилями). Фазные токи вентильного двигателя имеют синусоидальную форму. Как правило, в качестве усилителя мощности применяется автономный инвертор напряжения с широтно-импульсной модуляцией (ШИМ).

Вентильный двигатель следует отличать от бесколлекторного двигателя постоянного тока (БДПТ), который имеет трапецеидальное распределение магнитного поля в зазоре и характеризуется прямоугольной формой фазных напряжений. Структура БДПТ проще, чем структура ВД (отсутствует преобразователь координат, вместо ШИМ используется 120- или 180-градусная коммутация, реализация которой проще ШИМ).

В русскоязычной литературе двигатель называют вентильным, если противо-ЭДС управляемой синхронной машины синусоидальная, а бесколлекторным двигателем постоянного тока, если противо-ЭДС трапецеидальная.

В англоязычной литературе такие двигатели обычно не рассматриваются отдельно от электропривода и упоминаются под аббревиатурами PMSM (Permanent Magnet Synchronous Motor) или BLDC (Brushless Direct Current Motor). Стоит отметить, что аббревиатура PMSM в англоязычной литературе чаще используется для обозначения самих синхронных машин с постоянными магнитами и с синусоидальной формой фазных противо-ЭДС, в то время как аббревиатура BLDC аналогична русской аббревиатуре БДПТ и относится к двигателям с трапецеидальной формой противо-ЭДС (если иная форма не оговорена специально).

Вообще говоря, вентильный двигатель не является электрической машиной в традиционном понимании, поскольку его проблематика затрагивает ряд вопросов, связанных с теорией электропривода и систем автоматического управления: структурная организация, использование датчиков и электронных компонентов, а также программное обеспечение.

Вентильные двигатели, сочетающие в себе надёжность машин переменного тока с хорошей управляемостью машин постоянного тока, являются альтернативой двигателям постоянного тока, которые характеризуются рядом изъянов, связанных со ЩКУ, таких как искрение, помехи, износ щёток, плохой теплоотвод якоря и пр. Отсутствие ЩКУ позволяет применять ВД в тех приложениях, где использование ДПТ затруднено или невозможно.

Рис. 2. Структура двухфазного вентильного двигателя с синхронной машиной с постоянными магнитами на роторе. ПК — преобразователь координат, УМ — усилитель мощности,

Рис. 2. Структура двухфазного вентильного двигателя с синхронной машиной с постоянными магнитами на роторе. ПК — преобразователь координат, УМ — усилитель мощности,СЭМП — синхронный электромеханический преобразователь (синхронная машина), ДПР — датчик положения ротора.

Двигатель состоит из постоянного магнита-ротора, вращающегося в магнитном поле катушек статора, по которым проходит ток, коммутируемый ключами (вентилями), управляемыми микроконтроллером. Микроконтроллер переключает катушки таким образом, чтобы взаимодействие их поля с полем ротора создавало крутящий момент при любом его положении.

На входы преобразователя координат (ПК) поступают напряжения постоянного тока uq{\displaystyle u_{q}}, действие которого аналогично напряжению якоря двигателя постоянного тока, и ud{\displaystyle u_{d}}, аналогичное напряжению возбуждения двигателя постоянного тока (аналогия действует при рассмотрении схемы независимого возбуждения двигателя постоянного тока).

Сигналы ud,uq{\displaystyle u_{d},u_{q}}, представляют собой проекции вектора напряжения управления Uy→={ud,uq}{\displaystyle {\vec {U_{y}}}=\{u_{d},u_{q}\}} на оси вращающейся системы координат {d,q}{\displaystyle \{d,q\}}, связанной с ротором ВД (а точнее — с вектором потока ротора). Преобразователь координат осуществляет преобразование проекций ud,uq{\displaystyle u_{d},u_{q}} в проекции uα,uβ{\displaystyle u_{\alpha },u_{\beta }} неподвижной системы координат {α,β}{\displaystyle \{\alpha ,\beta \}}, связанной со статором.

Как правило, в системах управления электропривода задаётся ud=0{\displaystyle u_{d}=0}[3], при этом уравнения преобразования координат принимают вид[4]:

uα=−uq⋅sinθ,{\displaystyle u_{\alpha }=-u_{q}\cdot \sin {\theta },}

uβ={\displaystyle u_{\beta }=} uq⋅cosθ,{\displaystyle u_{q}\cdot \cos {\theta },}

где θ{\displaystyle \theta } — угол поворота ротора (и системы вращающихся координат) относительно оси α{\displaystyle \alpha } неподвижной системы координат. Для измерения мгновенного значения угла θ{\displaystyle \theta } на валу ВД устанавливается датчик положения ротора (ДПР).

По сути, uq{\displaystyle u_{q}} является в этом случае заданием значения амплитуды фазных напряжений. А ПК, осуществляя позиционную модуляцию сигнала uq{\displaystyle u_{q}}, формирует гармонические сигналы uα,uβ{\displaystyle u_{\alpha },u_{\beta }}, которые усилитель мощности (УМ) преобразует в фазные напряжения uA,uB{\displaystyle u_{A},u_{B}}. Синхронный двигатель в составе вентильного двигателя часто называют синхронным электромеханическим преобразователем (СЭМП).

Как правило, электронная часть ВД коммутирует фазы статора синхронной машины так, чтобы вектор магнитного потока статора был ортогонален вектору магнитного потока ротора (т. н. векторное управление). При соблюдении ортогональности потоков статора и ротора обеспечивается поддержание максимального вращающего момента ВД в условиях изменения частоты вращения, что предотвращает выпадение ротора из синхронизма и обеспечивает работу синхронной машины с максимально возможным для неё КПД. Для определения текущего положения потока ротора вместо датчика положения ротора могут использоваться токовые датчики (косвенное измерение положения).

Электронная часть современного ВД содержит микроконтроллер и транзисторный мост, а для формирования фазных токов используется принцип широтно-импульсной модуляции (ШИМ). Микроконтроллер отслеживает соблюдение заданных законов управления, а также производит диагностику системы и её программную защиту от аварийных ситуаций.

Иногда датчик положения ротора отсутствует, а положение оценивается системой управления по измерениям токовых датчиков с помощью наблюдателей (т. н. «бездатчиковое» управление ВД). В таких случаях за счёт удаления дорогостоящего и зачастую громоздкого датчика положения уменьшается цена и массо-габаритные показатели электропривода с ВД, однако усложняется управление, снижается точность определения положения и скорости.

В приложениях средней и большой мощности в систему могут дополнительно включаться электрические фильтры для смягчения негативных эффектов ШИМ: перенапряжений на обмотках, подшипниковых токов и снижения КПД. Впрочем, это характерно для всех типов двигателей.

Вентильные двигатели призваны объединить в себе лучшие качества двигателей переменного тока и двигателей постоянного тока. Это обусловливает их достоинства.

Достоинства:

- Широкий диапазон изменения частоты вращения

- Бесконтактность и отсутствие узлов, требующих частого обслуживания (коллектора)

- Возможность использования во взрывоопасной и агрессивной среде

- Большая перегрузочная способность по моменту

- Высокие энергетические показатели (КПД выше 90 %)

- Большой срок службы и высокая надёжность за счёт отсутствия скользящих электрических контактов.

Вентильные двигатели характеризуются и некоторыми недостатками, главный из которых — высокая стоимость. Однако, говоря о высокой стоимости, следует учитывать и тот факт, что вентильные двигатели обычно используются в дорогостоящих системах с повышенными требованиями по точности и надёжности.

Недостатки:

- Высокая стоимость двигателя, обусловленная частым использованием дорогостоящих постоянных магнитов в конструкции ротора. Стоимость электропривода с ВД, однако, сопоставима со стоимостью аналогичного электропривода на основе ДПТ с независимым возбуждением (регулировочные характеристики такого двигателя и ВД сопоставимы). Вообще говоря, в вентильном двигателе может быть использован и ротор с электромагнитным возбуждением, однако это сопряжено с комплексом практических неудобств. В ряде случаев предпочтительным оказывается применение асинхронного двигателя с преобразователем частоты.

- Относительно сложная структура двигателя и управление им.

Конструктивно современные вентильные приводы состоят из электромеханической части (синхронной машины и датчика положения ротора) и из управляющей части (микроконтроллер и силовой мост).

Упоминая о конструкции ВД, полезно иметь в виду и неконструктивный элемент системы — программу (логику) управления.

Синхронная машина, используемая в ВД, состоит из шихтованного (собранного из отдельных электрически изолированных листов электротехнической стали — для снижения вихревых токов) статора, в котором расположена многофазная (обычно двух- или трёхфазная) обмотка, и ротора (обычно на постоянных магнитах).

В качестве датчиков положения ротора в БДПТ применяются датчики Холла, а в ВД — вращающиеся трансформаторы и накапливающие датчики. В т. н. «бездатчиковых» системах информация о положении определяется системой управления по мгновенным значениям фазных токов.

Информация о положении ротора обрабатывается микропроцессором, который, согласно программе управления, вырабатывает управляющие ШИМ-сигналы. Низковольтные ШИМ-сигналы микроконтроллера затем преобразуются усилителем мощности (обычно транзисторным мостом) в силовые напряжения, подаваемые на двигатель.

Совокупность датчика положения ротора и электронного узла в ВД и БДПТ можно с определённой долей достоверности сравнить с щёточно-коллекторным узлом ДПТ. Однако следует помнить, что двигатели редко применяются вне электропривода. Таким образом, электронная аппаратура характерна для ВД почти в той же степени, что и для ДПТ.

Статор[править | править код]

Статор имеет традиционную конструкцию. Он состоит из корпуса, сердечника из электротехнической стали и медной обмотки, уложенной в пазы по периметру сердечника. Обмотка разбита на фазы, которые уложены в пазы таким образом, что пространственно сдвинуты друг относительно друга на угол, определяемый числом фаз. Известно, что для равномерного вращения вала двигателя машины переменного тока достаточно двух фаз. Обычно синхронные машины, применяемые в ВД, трёхфазные, однако встречаются также и ВД с четырёх- и шестифазными обмотками.

Ротор[править | править код]

По расположению ротора вентильные двигатели делятся на внутрироторные (англ. inrunner) и внешнероторные (англ. outrunner).

Ротор изготавливается с использованием постоянных магнитов и имеет обычно от двух до шестнадцати пар полюсов с чередованием северного и южного полюсов.

Для изготовления ротора раньше использовались ферритовые магниты, что определялось их распространённостью и дешевизной. Однако такие магниты характеризуются низким уровнем магнитной индукции. В настоящее время интенсивно используются магниты из сплавов редкоземельных элементов, поскольку они позволяют получить более высокий уровень магнитной индукции и уменьшить размер ротора.

Датчик положения ротора[править | править код]

Датчик положения ротора (ДПР) реализует обратную связь по положению ротора. Его работа может быть основана на разных принципах — фотоэлектрическом, индуктивном, трансформаторном, на эффекте Холла и проч. Наибольшую популярность приобрели датчики Холла и фотоэлектрические датчики, обладающие низкой инерционностью и обеспечивающие малые запаздывания в канале обратной связи по положению ротора.

Обычно фотоэлектрический датчик содержит три неподвижных фотоприёмника, между которыми находится вращающаяся маска с рисками, жёстко закреплённая на валу ротора ВД. Таким образом, ДПР обеспечивает информацию о текущем положении ротора ВД для системы управления.

Система управления[править | править код]

Система управления содержит микроконтроллер, контролирующий силовой инвертор согласно заданной программе управления. В качестве силовых ключей инвертора обычно применяют транзисторы MOSFET (ВД малых и средних мощностей) или IGBT (ВД средних и больших мощностей), реже тиристоры.

Основываясь на информации, полученной от ДПР, микроконтроллер формирует ШИМ-сигналы, которые усиливаются инвертором и подаются на обмотку синхронной машины.

Благодаря высокой надёжности и хорошей управляемости, вентильные двигатели применяются в широком спектре приложений: от компьютерных вентиляторов и CD/DVD-приводов до роботов и космических ракет.

Широкое применение ВД нашли в промышленности, особенно в системах регулирования скорости с большим диапазоном и высоким темпом пусков, остановок и реверса; авиационной технике, автомобильном машиностроении, биомедицинской аппаратуре, бытовой технике и пр. Также, этот тип двигателей часто используется в двигателях квадрокоптеров.

- Герасимов В. Г., Кузнецов Э. В., Николаева О. В. Электротехника и электроника. Кн. 2. Электромагнитные устройства и электрические машины. — М.: Энергоатомиздат, 1997. — 288 с. — ISBN 5-283-05005-X.

- ↑ Герман-Галкин С. Г. Глава 9. Модельное проектирование синхронных мехатронных систем // Matlab & Simulink. Проектирование мехатронных систем на ПК.. — СПб.: КОРОНА-Век, 2008. — 368 с. — ISBN 978-5-903383-39-9.

- ↑ Борцов Ю.А., Соколовский Г.Г. Глава 8. Адаптивно-модальное управление в следящих системах с бесконтактными моментными двигателями // Автоматизированный электропривод с упругими связями. — 2-ое изд., перераб. и доп.. — СПб: Энергоатомиздат, 1992. — 288 с. — ISBN 5-283-04544-7.

- ↑ Соколовский Г. Г. Электроприводы переменного тока с частотным регулированием. — М.: «Академия», 2006. — 272 с. — ISBN 5-7695-2306-9.

- ↑ Микеров А.Г. Управляемые вентильные двигатели малой мощности: Учебное пособие.. — СПб: СПбГЭТУ, 1997. — 64 с.

Двигатель внутреннего сгорания — это… Что такое Двигатель внутреннего сгорания?

Дви́гатель вну́треннего сгора́ния (сокращённо ДВС) — это тип двигателя, тепловой машины, в которой химическая энергия топлива (обычно применяется жидкое или газообразное углеводородное топливо), сгорающего в рабочей зоне, преобразуется в механическую энергию.

Несмотря на то, что двигатель внутреннего сгорания относится к относительно несовершенному типу тепловых машин (громоздкость, сильный шум, токсичные выбросы и необходимость системы их отвода, относительно небольшой ресурс, необходимость охлаждения и смазки, высокая сложность в проектировании, изготовлении и обслуживании, сложная система зажигания, большое количество изнашиваемых частей, высокое потребление горючего и так далее), благодаря своей автономности (используемое топливо содержит гораздо больше энергии, чем лучшие электрические аккумуляторы), ДВС очень широко распространены, — например, на транспорте.

История создания

В 1799 году французский инженер Филипп Лебон открыл светильный газ. В 1799 году он получил патент на использование и способ получения светильного газа путём сухой перегонки древесины или угля, однако светильный газ годился не только для освещения.

В 1801 году Лебон взял патент на конструкцию газового двигателя. Принцип действия этой машины основывался на известном свойстве открытого им газа: его смесь с воздухом взрывалась при воспламенении с выделением большого количества теплоты. Продукты горения, стремительно расширяясь, оказывали сильное давление на окружающую среду — таким образом, оставалось только найти способ использования выделившейся энергии. В двигателе Лебона были предусмотрены два компрессора и камера смешивания. Один компрессор должен был накачивать в камеру сжатый воздух, а другой — сжатый светильный газ из газогенератора. Затем газовоздушная смесь поступала в рабочий цилиндр, где воспламенялась. Двигатель был двойного действия, то есть попеременно действовавшие рабочие камеры находились по обе стороны поршня. По существу, Лебон вынашивал мысль о двигателе внутреннего сгорания, однако в 1804 году он погиб, так и не успев воплотить в жизнь своё изобретение.

В последующие годы изобретатели из разных стран пытались создать работоспособный двигатель на светильном газе. Однако все эти попытки не привели к появлению на рынке двигателей, которые могли бы успешно конкурировать с паровой машиной.

Честь создания коммерчески успешного двигателя внутреннего сгорания принадлежит бельгийскому механику Жану Этьену Ленуару. Работая на гальваническом заводе, Ленуар пришёл к мысли, что топливовоздушную смесь в газовом двигателе можно воспламенять с помощью электрической искры, и решил построить двигатель на основе этой идеи. Решив возникшие по ходу проблемы (тугой ход и перегрев поршня, ведущий к заклиниванию) продумав систему охлаждения и смазки двигателя, Ленуар создал работоспособный двигатель внутреннего сгорания. В 1864 году было выпущено более трёхсот таких двигателей разной мощности. Разбогатев, Ленуар перестал работать над дальнейшим усовершенствованием своей машины, и это предопределило её судьбу — она была вытеснена с рынка более совершенным двигателем, созданным немецким изобретателем Августом Отто и получившим патент на изобретение своей модели газового двигателя в 1864 году.

В 1864 году немецкий изобретатель Августо Отто заключил договор с богатым инженером Лангеном для реализации своего изобретения — была создана фирма «Отто и Компания». Ни Отто, ни Ланген не владели достаточными знаниями в области электротехники и отказались от электрического зажигания. Воспламенение они осуществляли открытым пламенем через трубку. Цилиндр двигателя Отто, в отличие от двигателя Ленуара, был вертикальным. Вращаемый вал помещался над цилиндром сбоку. Принцип действия: вращающийся вал поднимал поршень на 1/10 высоты цилиндра, в результате чего под поршнем образовывалось разреженное пространство и происходило всасывание смеси воздуха и газа. Затем смесь воспламенялась. При взрыве давление под поршнем возрастало примерно до 4 атм. Под действием этого давления поршень поднимался, объём газа увеличивался и давление падало. Поршень сначала под давлением газа, а потом по инерции поднимался до тех пор, пока под ним не создавалось разрежение. Таким образом, энергия сгоревшего топлива использовалась в двигателе с максимальной полнотой. В этом заключалась главная оригинальная находка Отто. Рабочий ход поршня вниз начинался под действием атмосферного давления, и после того, как давление в цилиндре достигало атмосферного, открывался выпускной вентиль, и поршень своей массой вытеснял отработанные газы. Из-за более полного расширения продуктов сгорания КПД этого двигателя был значительно выше, чем КПД двигателя Ленуара и достигал 15 %, то есть превосходил КПД самых лучших паровых машин того времени. Кроме того, двигатели Отто были почти в пять раз экономичнее двигателей Ленуара, они сразу стали пользоваться большим спросом. В последующие годы их было выпущено около пяти тысяч штук. Несмотря на это, Отто упорно работал над усовершенствованием их конструкции. Вскоре была применена кривошипно-шатунная передача. Однако самое существенное из его изобретений было сделано в 1877 году, когда Отто получил патент на новый двигатель с четырёхтактным циклом. Этот цикл по сей день лежит в основе работы большинства газовых и бензиновых двигателей.

Типы двигателей внутреннего сгорания

Поршневой ДВС

Поршневой ДВС  Роторный ДВС

Роторный ДВС  Газотурбинный ДВС

Газотурбинный ДВСДВС классифицируют:

а) По назначению — делятся на транспортные, стационарные и специальные.

б) По роду применяемого топлива — легкие жидкие (бензин, газ), тяжелые жидкие (дизельное топливо, судовые мазуты).

в) По способу образования горючей смеси — внешнее (карбюратор, инжектор) и внутреннее (в цилиндре ДВС).

г) По способу воспламенения (с принудительным зажиганием, с воспламенением от сжатия, калоризаторные).

д) По расположению цилиндров разделяют рядные, вертикальные, оппозитные с одним и с двумя коленвалами, V-образные с верхним и нижним расположением коленвала, VR-образные и W-образные, однорядные и двухрядные звездообразные, Н-образные, двухрядные с параллельными коленвалами, «двойной веер», ромбовидные, трехлучевые и некоторые другие.

Бензиновые

Бензиновые карбюраторные

Смесь топлива с воздухом готовится в карбюраторе, далее смесь подаётся в цилиндр, сжимается, а затем поджигается при помощи искры, проскакивающей между электродами свечи. Основная характерная особенность топливо-воздушной смеси в этом случае — гомогенность.

Бензиновые инжекторные

Также, существует способ смесеобразования путём впрыска бензина во впускной коллектор или непосредственно в цилиндр при помощи распыляющих форсунок (инжектор). Существуют системы одноточечного и распределённого впрыска различных механических и электронных систем. В механических системах впрыска дозация топлива осуществляется плунжерно — рычажным механизмом с возможностью электронной корректировки состава смеси. В электронных системах смесеобразование осуществляется под управлением электронного блока управления (ЭБУ), управляющим электрическими бензиновыми вентилями.

Дизельные, с воспламенением от сжатия

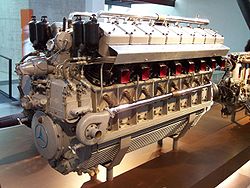

Дизельный двигатель характеризуется воспламенением топлива без использования свечи зажигания. В разогретый от сжатия воздух (до температуры, превышающей температуру воспламенения топлива) через форсунку впрыскивается порция топлива. В процессе впрыскивания топлива происходит его распыливание, а затем вокруг отдельных капель топлива возникают очаги сгорания. Т. к. дизельные двигатели не подвержены явлению детонации, характерному для двигателей с принудительным воспламенением, в них допустимо использование более высоких степеней сжатия (до 26), что благотворно сказывается на КПД данного типа двигателей, который может превышать 50% в случае с крупными судовыми двигателями.

Дизельные двигатели являются менее быстроходными и характеризуются большим крутящим моментом на валу. Дизельное топливо является более дешевым, нежели бензин. Также некоторые крупные дизельные двигатели приспособлены для работы на тяжелых топливах, например, мазутах. Запуск крупных дизельных двигателей осуществляется, как правило, за счет пневматической схемы с запасом сжатого воздуха, либо в случае с инверторными генераторными установками, от присоединенной электромашины, которая при обычной эксплуатации выполняет роль генератора.

Вопреки расхожему мнению, современные двигатели, традиционно называемые дизельными, работают не по циклу Дизеля, а по циклу Тринклера-Сабатэ со смешанным подводом теплоты.

Недостатки дизельных двигателей обусловлены особенностями рабочего цикла — более высокой механической напряженностью, требующей повышенной прочности конструкции и, как следствие, увеличения её габаритов, веса и увеличения стоимости за счёт усложнённой конструкции и использования более дорогих материалов. Также дизельные двигатели за счет гетерогенного сгорания характеризуются неизбежными выбросами сажи и повышенным содержанием оксидов азота в выхлопных газах.

Газовые

Двигатель, сжигающий в качестве топлива углеводороды, находящиеся в газообразном состоянии при нормальных условиях:

- смеси сжиженных газов — хранятся в баллоне под давлением насыщенных паров (до 16 атм). Испарённая в испарителе жидкая фаза или паровая фаза смеси ступенчато теряет давление в газовом редукторе до близкого атмосферному, и всасывается двигателем во впускной коллектор через воздушно-газовый смеситель или впрыскивается во впускной коллектор посредством электрических форсунок. Зажигание осуществляется при помощи искры, проскакивающей между электродами свечи.

- сжатые природные газы — хранятся в баллоне под давлением 150—200 атм. Устройство систем питания аналогично системам питания сжиженным газом, отличие — отсутствие испарителя.

- генераторный газ — газ, полученный превращением твёрдого топлива в газообразное. В качестве твёрдого топлива используются:

Газодизельные

Основная порция топлива приготавливается, как в одной из разновидностей газовых двигателей, но зажигается не электрической свечой, а запальной порцией дизтоплива, впрыскиваемого в цилиндр аналогично дизельному двигателю.

Роторно-поршневой

Предложен изобретателем Ванкелем в начале ХХ века. Основа двигателя — треугольный ротор (поршень), вращающийся в камере особой 8-образной формы, исполняющий функции поршня, коленвала и газораспределителя. Такая конструкция позволяет осуществить любой 4-тактный цикл Дизеля, Стирлинга или Отто без применения специального механизма газораспределения. За один оборот двигатель выполняет три полных рабочих цикла, что эквивалентно работе шестицилиндрового поршневого двигателя. Строился серийно фирмой НСУ в Германии (автомобиль RO-80), ВАЗом в СССР (ВАЗ-21018 «Жигули», ВАЗ-416, ВАЗ-426, ВАЗ-526), в настоящее время строится только Маздой (Mazda RX-8). При своей принципиальной простоте имеет ряд существенных конструктивных сложностей, делающих его широкое внедрение весьма затруднительным. Основные трудности связаны с созданием долговечных работоспособных уплотнений между ротором и камерой и с построением системы смазки.

В Германии в конце 70х годов ХХ века существовал анекдот: «Продам НСУ, дам в придачу два колеса, фару и 18 запасных моторов в хорошем состоянии».

- RCV — двигатель внутреннего сгорания, система газораспределения которого реализована за счёт движения поршня, который совершает возвратно-поступательные движения, попеременно проходя впускной и выпускной патрубок.

Комбинированный двигатель внутреннего сгорания

- — двигатель внутреннего сгорания, представляющий собой комбинацию из поршневой и лопаточной машин (турбина, компрессор), в котором обе машины в соотносимой мере участвуют в осуществлении рабочего процесса. Примером комбинированного ДВС служит поршневой двигатель с газотурбинным наддувом (турбонаддув). Большой вклад в теорию комбинированных двигателей внес советский инженер, профессор А. Н. Шелест.

Циклы работы поршневых ДВС

Двухтактный цикл Схема работы четырёхтактного двигателя, цикл Отто1. впуск

2. сжатие

3. рабочий ход

4. выпуск

Поршневые двигатели внутреннего сгорания классифицируются по количеству тактов в рабочем цикле на двухтактные и четырёхтактные.

Рабочий цикл четырёхтактных двигателей внутреннего сгорания занимает два полных оборота кривошипа, состоящий из четырёх отдельных тактов:

- впуска,

- сжатия заряда,

- рабочего хода и

- выпуска (выхлопа).

Изменение рабочих тактов обеспечивается специальным газораспределительным механизмом, чаще всего он представлен одним или двумя распределительными валами, системой толкателей и клапанами, непосредственно обеспечивающими смену фазы. Некоторые двигатели внутреннего сгорания использовали для этой цели золотниковые гильзы (Рикардо), имеющие впускные и/или выхлопные окна. Сообщение полости цилиндра с коллекторами в этом случае обеспечивалось радиальным и вращательным движениями золотниковой гильзы, окнами открывающей нужный канал. Ввиду особенностей газодинамики — инерционности газов, времени возникновения газового ветра такты впуска, рабочего хода и выпуска в реальном четырёхтактном цикле перекрываются, это называется перекрытием фаз газораспределения. Чем выше рабочие обороты двигателя, тем больше перекрытие фаз и чем оно больше, тем меньше крутящий момент двигателя внутреннего сгорания на низких оборотах. Поэтому в современных двигателях внутреннего сгорания всё шире используются устройства, позволяющие изменять фазы газораспределения в процессе работы. Особенно пригодны для этой цели двигатели с электромагнитным управлением клапанами (BMW, Mazda). Имеются также двигатели с переменной степенью сжатия (СААБ), обладающие большей гибкостью характеристики.

Двухтактные двигатели имеют множество вариантов компоновки и большое разнообразие конструктивных систем. Основной принцип любого двухтактного двигателя — исполнение поршнем функций элемента газораспределения. Рабочий цикл складывается, строго говоря, из трёх тактов: рабочего хода, длящегося от верхней мёртвой точки (ВМТ) до 20—30 градусов до нижней мёртвой точки (НМТ), продувки, фактически совмещающей впуск и выхлоп, и сжатия, длящегося от 20—30 градусов после НМТ до ВМТ. Продувка, с точки зрения газодинамики, слабое звено двухтактного цикла. С одной стороны, невозможно обеспечить полное разделение свежего заряда и выхлопных газов, поэтому неизбежны либо потери свежей смеси, буквально вылетающей в выхлопную трубу (если двигатель внутреннего сгорания — дизель, речь идёт о потере воздуха), с другой стороны, рабочий ход длится не половину оборота, а меньше, что само по себе снижает КПД. В то же время длительность чрезвычайно важного процесса газообмена, в четырёхтактном двигателе занимающего половину рабочего цикла, не может быть увеличена. Двухтактные двигатели могут вообще не иметь системы газораспределения. Однако, если речь не идёт об упрощённых дешёвых двигателях, двухтактный двигатель сложнее и дороже за счёт обязательного применения воздуходувки или системы наддува, повышенная теплонапряжённость ЦПГ требует более дорогих материалов для поршней, колец, втулок цилиндров. Исполнение поршнем функций элемента газораспределения обязывает иметь его высоту не менее ход поршня + высота продувочных окон, что некритично в мопеде, но существенно утяжеляет поршень уже при относительно небольших мощностях. Когда же мощность измеряется сотнями лошадиных сил, увеличение массы поршня становится очень серьёзным фактором. Введение распределительных гильз с вертикальным ходом в двигателях Рикардо было попыткой сделать возможным уменьшение габаритов и массы поршня. Система оказалась сложной и дорогой в исполнении, кроме авиации, такие двигатели нигде больше не использовались. Выхлопные клапаны (при прямоточной клапанной продувке) имеют вдвое большую теплонапряжённость в сравнении с выхлопными клапанами четырёхтактных двигателей и худшие условия для теплоотвода, а их сёдла имеют более длительный прямой контакт с выхлопными газами.

Самой простой с точки зрения порядка работы и самой сложной с точки зрения конструкции является система Фербенкс — Морзе, представленная в СССР и в России, в основном, тепловозными дизелями серий Д100. Такой двигатель представляет собой симметричную двухвальную систему с расходящимися поршнями, каждый из которых связан со своим коленвалом. Таким образом, этот двигатель имеет два коленвала, механически синхронизированные; тот, который связан с выхлопными поршнями, опережает впускной на 20—30 градусов. За счёт этого опережения улучшается качество продувки, которая в этом случае является прямоточной, и улучшается наполнение цилиндра, так как в конце продувки выхлопные окна уже закрыты. В 30х — 40х годах ХХ века были предложены схемы с парами расходящихся поршней — ромбовидная, треугольная; существовали авиационные дизели с тремя звездообразно расходящимися поршнями, из которых два были впускными и один — выхлопным. В 20-х годах Юнкерс предложил одновальную систему с длинными шатунами, связанными с пальцами верхних поршней специальными коромыслами; верхний поршень передавал усилия на коленвал парой длинных шатунов, и на один цилиндр приходилось три колена вала. На коромыслах стояли также квадратные поршни продувочных полостей. Двухтактные двигатели с расходящимися поршнями любой системы имеют, в основном, два недостатка: во-первых, они весьма сложны и габаритны, во-вторых, выхлопные поршни и гильзы в зоне выхлопных окон имеют значительную температурную напряжённость и склонность к перегреву. Кольца выхлопных поршней также являются термически нагруженными, склонны к закоксовыванию и потере упругости. Эти особенности делают конструктивное исполнение таких двигателей нетривиальной задачей.

Двигатели с прямоточной клапанной продувкой оснащены распределительным валом и выхлопными клапанами. Это значительно снижает требования к материалам и исполнению ЦПГ. Впуск осуществляется через окна в гильзе цилиндра, открываемые поршнем. Именно так компонуется большинство современных двухтактных дизелей. Зона окон и гильза в нижней части во многих случаях охлаждаются наддувочным воздухом.

В случаях, когда одним из основных требований к двигателю является его удешевление, используются разные виды кривошипно-камерной контурной оконно-оконной продувки — петлевая, возвратно-петлевая (дефлекторная) в разнообразных модификациях. Для улучшения параметров двигателя применяются разнообразные конструктивные приёмы — изменяемая длина впускного и выхлопного каналов, может варьироваться количество и расположение перепускных каналов, используются золотники, вращающиеся отсекатели газов, гильзы и шторки, изменяющие высоту окон (и, соответственно, моменты начала впуска и выхлопа). Большинство таких двигателей имеет воздушное пассивное охлаждение. Их недостатки — относительно невысокое качество газообмена и потери горючей смеси при продувке, при наличии нескольких цилиндров секции кривошипных камер приходится разделять и герметизировать, усложняется и удорожается конструкция коленвала.

Дополнительные агрегаты, требующиеся для ДВС

Недостатком двигателя внутреннего сгорания является то, что он развивает наивысшую мощность только в узком диапазоне оборотов. Поэтому неотъемлемым атрибутом двигателя внутреннего сгорания является трансмиссия. Лишь в отдельных случаях (например, в самолётах) можно обойтись без сложной трансмиссии. Постепенно завоёвывает мир идея гибридного автомобиля, в котором мотор всегда работает в оптимальном режиме.

Кроме того, двигателю внутреннего сгорания необходимы система питания (для подачи топлива и воздуха — приготовления топливо-воздушной смеси), выхлопная система (для отвода выхлопных газов), также не обойтись без системы смазки(предназначена для уменьшения сил трения в механизмах двигателя, защиты деталей двигателя от коррозии, а также совместно с системой охлаждения для поддержания оптимального теплового режима), системы охлаждения(для поддержания оптимального теплового режима двигателя), система запуска (применяются способы запуска: электростартерный, с помощью вспомогательного пускового двигателя, пневматический, с помощью мускульной силы человека), система зажигания (для воспламениня топливо-воздушной смеси, применяется у двигателей с принудительным воспламенением).

См. также

Примечания

Ссылки

Двигатель внутреннего сгорания — это… Что такое Двигатель внутреннего сгорания?

Дви́гатель вну́треннего сгора́ния (сокращённо ДВС) — это тип двигателя, тепловой машины, в которой химическая энергия топлива (обычно применяется жидкое или газообразное углеводородное топливо), сгорающего в рабочей зоне, преобразуется в механическую энергию.

Несмотря на то, что двигатель внутреннего сгорания относится к относительно несовершенному типу тепловых машин (громоздкость, сильный шум, токсичные выбросы и необходимость системы их отвода, относительно небольшой ресурс, необходимость охлаждения и смазки, высокая сложность в проектировании, изготовлении и обслуживании, сложная система зажигания, большое количество изнашиваемых частей, высокое потребление горючего и так далее), благодаря своей автономности (используемое топливо содержит гораздо больше энергии, чем лучшие электрические аккумуляторы), ДВС очень широко распространены, — например, на транспорте.

История создания

В 1799 году французский инженер Филипп Лебон открыл светильный газ. В 1799 году он получил патент на использование и способ получения светильного газа путём сухой перегонки древесины или угля, однако светильный газ годился не только для освещения.

В 1801 году Лебон взял патент на конструкцию газового двигателя. Принцип действия этой машины основывался на известном свойстве открытого им газа: его смесь с воздухом взрывалась при воспламенении с выделением большого количества теплоты. Продукты горения, стремительно расширяясь, оказывали сильное давление на окружающую среду — таким образом, оставалось только найти способ использования выделившейся энергии. В двигателе Лебона были предусмотрены два компрессора и камера смешивания. Один компрессор должен был накачивать в камеру сжатый воздух, а другой — сжатый светильный газ из газогенератора. Затем газовоздушная смесь поступала в рабочий цилиндр, где воспламенялась. Двигатель был двойного действия, то есть попеременно действовавшие рабочие камеры находились по обе стороны поршня. По существу, Лебон вынашивал мысль о двигателе внутреннего сгорания, однако в 1804 году он погиб, так и не успев воплотить в жизнь своё изобретение.

В последующие годы изобретатели из разных стран пытались создать работоспособный двигатель на светильном газе. Однако все эти попытки не привели к появлению на рынке двигателей, которые могли бы успешно конкурировать с паровой машиной.

Честь создания коммерчески успешного двигателя внутреннего сгорания принадлежит бельгийскому механику Жану Этьену Ленуару. Работая на гальваническом заводе, Ленуар пришёл к мысли, что топливовоздушную смесь в газовом двигателе можно воспламенять с помощью электрической искры, и решил построить двигатель на основе этой идеи. Решив возникшие по ходу проблемы (тугой ход и перегрев поршня, ведущий к заклиниванию) продумав систему охлаждения и смазки двигателя, Ленуар создал работоспособный двигатель внутреннего сгорания. В 1864 году было выпущено более трёхсот таких двигателей разной мощности. Разбогатев, Ленуар перестал работать над дальнейшим усовершенствованием своей машины, и это предопределило её судьбу — она была вытеснена с рынка более совершенным двигателем, созданным немецким изобретателем Августом Отто и получившим патент на изобретение своей модели газового двигателя в 1864 году.

В 1864 году немецкий изобретатель Августо Отто заключил договор с богатым инженером Лангеном для реализации своего изобретения — была создана фирма «Отто и Компания». Ни Отто, ни Ланген не владели достаточными знаниями в области электротехники и отказались от электрического зажигания. Воспламенение они осуществляли открытым пламенем через трубку. Цилиндр двигателя Отто, в отличие от двигателя Ленуара, был вертикальным. Вращаемый вал помещался над цилиндром сбоку. Принцип действия: вращающийся вал поднимал поршень на 1/10 высоты цилиндра, в результате чего под поршнем образовывалось разреженное пространство и происходило всасывание смеси воздуха и газа. Затем смесь воспламенялась. При взрыве давление под поршнем возрастало примерно до 4 атм. Под действием этого давления поршень поднимался, объём газа увеличивался и давление падало. Поршень сначала под давлением газа, а потом по инерции поднимался до тех пор, пока под ним не создавалось разрежение. Таким образом, энергия сгоревшего топлива использовалась в двигателе с максимальной полнотой. В этом заключалась главная оригинальная находка Отто. Рабочий ход поршня вниз начинался под действием атмосферного давления, и после того, как давление в цилиндре достигало атмосферного, открывался выпускной вентиль, и поршень своей массой вытеснял отработанные газы. Из-за более полного расширения продуктов сгорания КПД этого двигателя был значительно выше, чем КПД двигателя Ленуара и достигал 15 %, то есть превосходил КПД самых лучших паровых машин того времени. Кроме того, двигатели Отто были почти в пять раз экономичнее двигателей Ленуара, они сразу стали пользоваться большим спросом. В последующие годы их было выпущено около пяти тысяч штук. Несмотря на это, Отто упорно работал над усовершенствованием их конструкции. Вскоре была применена кривошипно-шатунная передача. Однако самое существенное из его изобретений было сделано в 1877 году, когда Отто получил патент на новый двигатель с четырёхтактным циклом. Этот цикл по сей день лежит в основе работы большинства газовых и бензиновых двигателей.

Типы двигателей внутреннего сгорания

Поршневой ДВС

Поршневой ДВС  Роторный ДВС

Роторный ДВС  Газотурбинный ДВС

Газотурбинный ДВСДВС классифицируют:

а) По назначению — делятся на транспортные, стационарные и специальные.

б) По роду применяемого топлива — легкие жидкие (бензин, газ), тяжелые жидкие (дизельное топливо, судовые мазуты).

в) По способу образования горючей смеси — внешнее (карбюратор, инжектор) и внутреннее (в цилиндре ДВС).

г) По способу воспламенения (с принудительным зажиганием, с воспламенением от сжатия, калоризаторные).

д) По расположению цилиндров разделяют рядные, вертикальные, оппозитные с одним и с двумя коленвалами, V-образные с верхним и нижним расположением коленвала, VR-образные и W-образные, однорядные и двухрядные звездообразные, Н-образные, двухрядные с параллельными коленвалами, «двойной веер», ромбовидные, трехлучевые и некоторые другие.

Бензиновые

Бензиновые карбюраторные

Смесь топлива с воздухом готовится в карбюраторе, далее смесь подаётся в цилиндр, сжимается, а затем поджигается при помощи искры, проскакивающей между электродами свечи. Основная характерная особенность топливо-воздушной смеси в этом случае — гомогенность.

Бензиновые инжекторные

Также, существует способ смесеобразования путём впрыска бензина во впускной коллектор или непосредственно в цилиндр при помощи распыляющих форсунок (инжектор). Существуют системы одноточечного и распределённого впрыска различных механических и электронных систем. В механических системах впрыска дозация топлива осуществляется плунжерно — рычажным механизмом с возможностью электронной корректировки состава смеси. В электронных системах смесеобразование осуществляется под управлением электронного блока управления (ЭБУ), управляющим электрическими бензиновыми вентилями.

Дизельные, с воспламенением от сжатия

Дизельный двигатель характеризуется воспламенением топлива без использования свечи зажигания. В разогретый от сжатия воздух (до температуры, превышающей температуру воспламенения топлива) через форсунку впрыскивается порция топлива. В процессе впрыскивания топлива происходит его распыливание, а затем вокруг отдельных капель топлива возникают очаги сгорания. Т. к. дизельные двигатели не подвержены явлению детонации, характерному для двигателей с принудительным воспламенением, в них допустимо использование более высоких степеней сжатия (до 26), что благотворно сказывается на КПД данного типа двигателей, который может превышать 50% в случае с крупными судовыми двигателями.

Дизельные двигатели являются менее быстроходными и характеризуются большим крутящим моментом на валу. Дизельное топливо является более дешевым, нежели бензин. Также некоторые крупные дизельные двигатели приспособлены для работы на тяжелых топливах, например, мазутах. Запуск крупных дизельных двигателей осуществляется, как правило, за счет пневматической схемы с запасом сжатого воздуха, либо в случае с инверторными генераторными установками, от присоединенной электромашины, которая при обычной эксплуатации выполняет роль генератора.

Вопреки расхожему мнению, современные двигатели, традиционно называемые дизельными, работают не по циклу Дизеля, а по циклу Тринклера-Сабатэ со смешанным подводом теплоты.

Недостатки дизельных двигателей обусловлены особенностями рабочего цикла — более высокой механической напряженностью, требующей повышенной прочности конструкции и, как следствие, увеличения её габаритов, веса и увеличения стоимости за счёт усложнённой конструкции и использования более дорогих материалов. Также дизельные двигатели за счет гетерогенного сгорания характеризуются неизбежными выбросами сажи и повышенным содержанием оксидов азота в выхлопных газах.

Газовые

Двигатель, сжигающий в качестве топлива углеводороды, находящиеся в газообразном состоянии при нормальных условиях:

- смеси сжиженных газов — хранятся в баллоне под давлением насыщенных паров (до 16 атм). Испарённая в испарителе жидкая фаза или паровая фаза смеси ступенчато теряет давление в газовом редукторе до близкого атмосферному, и всасывается двигателем во впускной коллектор через воздушно-газовый смеситель или впрыскивается во впускной коллектор посредством электрических форсунок. Зажигание осуществляется при помощи искры, проскакивающей между электродами свечи.

- сжатые природные газы — хранятся в баллоне под давлением 150—200 атм. Устройство систем питания аналогично системам питания сжиженным газом, отличие — отсутствие испарителя.

- генераторный газ — газ, полученный превращением твёрдого топлива в газообразное. В качестве твёрдого топлива используются:

Газодизельные

Основная порция топлива приготавливается, как в одной из разновидностей газовых двигателей, но зажигается не электрической свечой, а запальной порцией дизтоплива, впрыскиваемого в цилиндр аналогично дизельному двигателю.

Роторно-поршневой

Предложен изобретателем Ванкелем в начале ХХ века. Основа двигателя — треугольный ротор (поршень), вращающийся в камере особой 8-образной формы, исполняющий функции поршня, коленвала и газораспределителя. Такая конструкция позволяет осуществить любой 4-тактный цикл Дизеля, Стирлинга или Отто без применения специального механизма газораспределения. За один оборот двигатель выполняет три полных рабочих цикла, что эквивалентно работе шестицилиндрового поршневого двигателя. Строился серийно фирмой НСУ в Германии (автомобиль RO-80), ВАЗом в СССР (ВАЗ-21018 «Жигули», ВАЗ-416, ВАЗ-426, ВАЗ-526), в настоящее время строится только Маздой (Mazda RX-8). При своей принципиальной простоте имеет ряд существенных конструктивных сложностей, делающих его широкое внедрение весьма затруднительным. Основные трудности связаны с созданием долговечных работоспособных уплотнений между ротором и камерой и с построением системы смазки.

В Германии в конце 70х годов ХХ века существовал анекдот: «Продам НСУ, дам в придачу два колеса, фару и 18 запасных моторов в хорошем состоянии».

- RCV — двигатель внутреннего сгорания, система газораспределения которого реализована за счёт движения поршня, который совершает возвратно-поступательные движения, попеременно проходя впускной и выпускной патрубок.

Комбинированный двигатель внутреннего сгорания

- — двигатель внутреннего сгорания, представляющий собой комбинацию из поршневой и лопаточной машин (турбина, компрессор), в котором обе машины в соотносимой мере участвуют в осуществлении рабочего процесса. Примером комбинированного ДВС служит поршневой двигатель с газотурбинным наддувом (турбонаддув). Большой вклад в теорию комбинированных двигателей внес советский инженер, профессор А. Н. Шелест.

Циклы работы поршневых ДВС

Двухтактный цикл Схема работы четырёхтактного двигателя, цикл Отто1. впуск

2. сжатие

3. рабочий ход

4. выпуск

Поршневые двигатели внутреннего сгорания классифицируются по количеству тактов в рабочем цикле на двухтактные и четырёхтактные.

Рабочий цикл четырёхтактных двигателей внутреннего сгорания занимает два полных оборота кривошипа, состоящий из четырёх отдельных тактов:

- впуска,

- сжатия заряда,

- рабочего хода и

- выпуска (выхлопа).

Изменение рабочих тактов обеспечивается специальным газораспределительным механизмом, чаще всего он представлен одним или двумя распределительными валами, системой толкателей и клапанами, непосредственно обеспечивающими смену фазы. Некоторые двигатели внутреннего сгорания использовали для этой цели золотниковые гильзы (Рикардо), имеющие впускные и/или выхлопные окна. Сообщение полости цилиндра с коллекторами в этом случае обеспечивалось радиальным и вращательным движениями золотниковой гильзы, окнами открывающей нужный канал. Ввиду особенностей газодинамики — инерционности газов, времени возникновения газового ветра такты впуска, рабочего хода и выпуска в реальном четырёхтактном цикле перекрываются, это называется перекрытием фаз газораспределения. Чем выше рабочие обороты двигателя, тем больше перекрытие фаз и чем оно больше, тем меньше крутящий момент двигателя внутреннего сгорания на низких оборотах. Поэтому в современных двигателях внутреннего сгорания всё шире используются устройства, позволяющие изменять фазы газораспределения в процессе работы. Особенно пригодны для этой цели двигатели с электромагнитным управлением клапанами (BMW, Mazda). Имеются также двигатели с переменной степенью сжатия (СААБ), обладающие большей гибкостью характеристики.

Двухтактные двигатели имеют множество вариантов компоновки и большое разнообразие конструктивных систем. Основной принцип любого двухтактного двигателя — исполнение поршнем функций элемента газораспределения. Рабочий цикл складывается, строго говоря, из трёх тактов: рабочего хода, длящегося от верхней мёртвой точки (ВМТ) до 20—30 градусов до нижней мёртвой точки (НМТ), продувки, фактически совмещающей впуск и выхлоп, и сжатия, длящегося от 20—30 градусов после НМТ до ВМТ. Продувка, с точки зрения газодинамики, слабое звено двухтактного цикла. С одной стороны, невозможно обеспечить полное разделение свежего заряда и выхлопных газов, поэтому неизбежны либо потери свежей смеси, буквально вылетающей в выхлопную трубу (если двигатель внутреннего сгорания — дизель, речь идёт о потере воздуха), с другой стороны, рабочий ход длится не половину оборота, а меньше, что само по себе снижает КПД. В то же время длительность чрезвычайно важного процесса газообмена, в четырёхтактном двигателе занимающего половину рабочего цикла, не может быть увеличена. Двухтактные двигатели могут вообще не иметь системы газораспределения. Однако, если речь не идёт об упрощённых дешёвых двигателях, двухтактный двигатель сложнее и дороже за счёт обязательного применения воздуходувки или системы наддува, повышенная теплонапряжённость ЦПГ требует более дорогих материалов для поршней, колец, втулок цилиндров. Исполнение поршнем функций элемента газораспределения обязывает иметь его высоту не менее ход поршня + высота продувочных окон, что некритично в мопеде, но существенно утяжеляет поршень уже при относительно небольших мощностях. Когда же мощность измеряется сотнями лошадиных сил, увеличение массы поршня становится очень серьёзным фактором. Введение распределительных гильз с вертикальным ходом в двигателях Рикардо было попыткой сделать возможным уменьшение габаритов и массы поршня. Система оказалась сложной и дорогой в исполнении, кроме авиации, такие двигатели нигде больше не использовались. Выхлопные клапаны (при прямоточной клапанной продувке) имеют вдвое большую теплонапряжённость в сравнении с выхлопными клапанами четырёхтактных двигателей и худшие условия для теплоотвода, а их сёдла имеют более длительный прямой контакт с выхлопными газами.

Самой простой с точки зрения порядка работы и самой сложной с точки зрения конструкции является система Фербенкс — Морзе, представленная в СССР и в России, в основном, тепловозными дизелями серий Д100. Такой двигатель представляет собой симметричную двухвальную систему с расходящимися поршнями, каждый из которых связан со своим коленвалом. Таким образом, этот двигатель имеет два коленвала, механически синхронизированные; тот, который связан с выхлопными поршнями, опережает впускной на 20—30 градусов. За счёт этого опережения улучшается качество продувки, которая в этом случае является прямоточной, и улучшается наполнение цилиндра, так как в конце продувки выхлопные окна уже закрыты. В 30х — 40х годах ХХ века были предложены схемы с парами расходящихся поршней — ромбовидная, треугольная; существовали авиационные дизели с тремя звездообразно расходящимися поршнями, из которых два были впускными и один — выхлопным. В 20-х годах Юнкерс предложил одновальную систему с длинными шатунами, связанными с пальцами верхних поршней специальными коромыслами; верхний поршень передавал усилия на коленвал парой длинных шатунов, и на один цилиндр приходилось три колена вала. На коромыслах стояли также квадратные поршни продувочных полостей. Двухтактные двигатели с расходящимися поршнями любой системы имеют, в основном, два недостатка: во-первых, они весьма сложны и габаритны, во-вторых, выхлопные поршни и гильзы в зоне выхлопных окон имеют значительную температурную напряжённость и склонность к перегреву. Кольца выхлопных поршней также являются термически нагруженными, склонны к закоксовыванию и потере упругости. Эти особенности делают конструктивное исполнение таких двигателей нетривиальной задачей.

Двигатели с прямоточной клапанной продувкой оснащены распределительным валом и выхлопными клапанами. Это значительно снижает требования к материалам и исполнению ЦПГ. Впуск осуществляется через окна в гильзе цилиндра, открываемые поршнем. Именно так компонуется большинство современных двухтактных дизелей. Зона окон и гильза в нижней части во многих случаях охлаждаются наддувочным воздухом.

В случаях, когда одним из основных требований к двигателю является его удешевление, используются разные виды кривошипно-камерной контурной оконно-оконной продувки — петлевая, возвратно-петлевая (дефлекторная) в разнообразных модификациях. Для улучшения параметров двигателя применяются разнообразные конструктивные приёмы — изменяемая длина впускного и выхлопного каналов, может варьироваться количество и расположение перепускных каналов, используются золотники, вращающиеся отсекатели газов, гильзы и шторки, изменяющие высоту окон (и, соответственно, моменты начала впуска и выхлопа). Большинство таких двигателей имеет воздушное пассивное охлаждение. Их недостатки — относительно невысокое качество газообмена и потери горючей смеси при продувке, при наличии нескольких цилиндров секции кривошипных камер приходится разделять и герметизировать, усложняется и удорожается конструкция коленвала.

Дополнительные агрегаты, требующиеся для ДВС

Недостатком двигателя внутреннего сгорания является то, что он развивает наивысшую мощность только в узком диапазоне оборотов. Поэтому неотъемлемым атрибутом двигателя внутреннего сгорания является трансмиссия. Лишь в отдельных случаях (например, в самолётах) можно обойтись без сложной трансмиссии. Постепенно завоёвывает мир идея гибридного автомобиля, в котором мотор всегда работает в оптимальном режиме.

Кроме того, двигателю внутреннего сгорания необходимы система питания (для подачи топлива и воздуха — приготовления топливо-воздушной смеси), выхлопная система (для отвода выхлопных газов), также не обойтись без системы смазки(предназначена для уменьшения сил трения в механизмах двигателя, защиты деталей двигателя от коррозии, а также совместно с системой охлаждения для поддержания оптимального теплового режима), системы охлаждения(для поддержания оптимального теплового режима двигателя), система запуска (применяются способы запуска: электростартерный, с помощью вспомогательного пускового двигателя, пневматический, с помощью мускульной силы человека), система зажигания (для воспламениня топливо-воздушной смеси, применяется у двигателей с принудительным воспламенением).