Где собирают вольво – Volvo Cars начинает производство компактного кроссовера XC40 на мультибрендовом заводе в Луцяо

- 25.04.2020

Где собирают вольво. Как и где собирают новый Volvo XC90? Volvo в России

Шведская автомобильная компания Volvo теперь принадлежит китайскому автоконцерну Geely. Соглашение о покупке известного автомобильного бренда у американского гиганта Ford было подписано в воскресенье. Сумма сделки составила почти два миллиарда долларов.

1,8 миллиарда долларов — такова цена предприятий, производящих легковые автомобили под одним из самых известных европейских брендов. Для шведов это вряд ли станет ударом по национальной гордости, ведь Volvo продается не первый раз. В 1999 году предприятие вошло в корпорацию Ford, причем американцам оно обошлось в 3,5 раза дороже, чем китайцам, — в 6,5 миллиардов долларов. Кризис вынудил сбрасывать лишние активы — одним из них стала шведская марка.

«Главная цель сделки — найти нового собственника, который разделяет мнение концерна Ford о будущем компании Volvo. Нам надо было найти нового владельца, который может развивать бизнес и в то же время особо заботиться об уникальных особенностях шведского бренда. И который также ответственно относится к сотрудникам компании и обществу, в котором мы работаем. Мы нашли, и мне приятно об этом сообщить, такого собственника в лице компании Geely», — говорит Льюис Бут, вице-президент компании Ford.

Найти удалось не сразу. О планах продать Volvo говорили еще в 2008 году, только вот покупателя не было. Переговоры продолжались почти два года, в итоге китайцы пообещали максимально сохранить шведский облик автокомпании.

«Компанией Volvo будет управлять менеджмент Volvo. Предприятию предоставят независимость в стратегической перспективе. Оно будет работать по своему собственному бизнес-плану. Мы твердо намерены сохранить идентичность бренда и рассматриваем Volvo в качестве шведского предприятия, с крепкими скандинавскими традициями», — заверяет Ли Шуфу, председатель компании Geely.

Руководителям не придется собирать чемоданы — штаб-квартира остается в Гётеборге. На первый взгляд, по результатам сделки, у Volvo не убавится, а прибавится. Заводы в Швеции и Бельгии продолжат собирать автомобили, но к ним присоединится производство на китайской территории.

Планы компании Geely мало сказать амбициозные, они просто грандиозные. Сейчас шведский производитель собирает около 300 тысяч машин в год — новый завод в Китае должен делать столько же. И это только марка Volvo — общее производство концерна будет исчисляться миллионами.

«Мы ставим цель достичь производства двух миллионов автомобилей в год к 2015 году. Таков стратегический план компании Geely. Наиболее сильны наши позиции в России и Украине. На Украине в особенности — там мы развернули сборку одной из моделей нашей компании», — говорит Жанг Ненгер, сотрудник компании Geely.

Приобретение известного бренда поднимает престиж китайского автопрома. Volvo откроет производителям из Поднебесной более дорогой сегмент европейского рынка, свою сеть сбыта. Китайцам даже удалось уговорить профсоюз, сначала он был категорически против сделки. Но после продолжительных дискуссий, профсоюзные деятели сменили гнев на милость. Как они сами объясняют, после того как ознакомились с финансовым планами Geely.

«Я считаю, что у компании есть силы и возможности для роста, и я смотрю в будущее позитивно. Geely способна вновь сделать Volvo предприятием, приносящим прибыль», — говорит глава местного отделения профсоюза работников Volvo Сёрен Карлсон

В Швеции на заводах Volvo работают 16 тысяч человек, еще шесть тысяч трудятся за пределами королевства. Уговаривал лидеров профсоюза лично глава компании Ли Шуфу. Но теперь, после подписания, занервничали поставщики комплектующих, их технологии станут доступны китайцам, что это значит, наверное, можно не объяснять. Автоэкспертам остается только рассуждать, что лучше — будущее под китайским флагом или сворачивание производства, как это происходит с не менее легендарной маркой Hummer. Ведь после срыва сделки с представителями китайского автопрома, в General Motors решили вообще распрощаться с этим брендом.

В 2002 году на Детройтском автосалоне шведская автокомпания Volvo представила свое новое детище — среднеразмерный кроссовер Вольво ХС90. Построили машину на платформе «Р2». После презентации автомобиля, популярность на него очень сильно возросла. Российским автомобилистам этот кроссовер очень понравился. Но, перед тем, как приобрести машину, покупатели интересуются где собирают Вольво ХС90 для отечественного рынка? Некоторое время эту модель авто собирали на шведском заводе, расположенном в городе Гетеборге. Но, после того, как кризис «накрыл» Европу, производство кроссовера перенесли в Китай в город Чэнду. Здесь предприятие открыли еще в 2010 году и собирают авто по сей день. Получается, что на российском рынке можно приобрести авто китайской сборки.

Свой первый рестайлинг машина пережила в 2006 году. Наши соотечественники могут приобрести шведский кроссовер с бензиновым или дизельным мотором. Машина получалась элегантной, современной и практичной. Она будто создана специально для эксплуатации на наших дорогах, поскольку и

Volvo Cars начинает производство компактного кроссовера XC40 на мультибрендовом заводе в Луцяо

Новости

Опубликованные 12:00 AM, April 12 2019

Volvo Cars объявляет о начале производства отмеченного многочисленными наградами компактного кроссовера XC40 на заводе в Луцяо (Китай). Этот шаг направлен на удовлетворение непрекращающегося спроса на первый в модельном ряду Volvo компактный кроссовер.

Volvo XC40 был представлен в 2017 году и стал первым автомобилем шведского бренда, завоевавшим титул «Европейский автомобиль года — 2018» в марте прошлого года. До сих пор завод Volvo Cars в Генте (Бельгия) был единственной производственной мощностью по выпуску XC40, мировые продажи которого уже превысили отметку в 100 000 автомобилей.

С этой недели завод в Луцяо начал производство кроссоверов Volvo XC40 для локального рынка. Расположенный к югу от Шанхая, завод принадлежит Geely, тогда как его деятельность находится полностью в ведении Volvo Cars. Деятельность завода позволит одновременно приблизить производство XC40 к одному из его крупнейших рынков сбыта и увеличить объём выпуска для удовлетворения растущего спроса на модель.

«Спрос на XC40 превзошёл все наши ожидания — даже самые оптимистичные, — отметил Хокан Самуэльссон, президент и генеральный директор Volvo Cars. — Производство XC40 в Луцяо увеличит нашу производственную мощность, добавит гибкости расстановке сил на карте нашей производственной географии и станет наглядным олицетворением стратегии „производим там, где продаём“».

На заводе в Луцяо уже производится кроссовер 01 бренда Lynk & Co, находящегося в совместном владении Volvo Cars и Geely. Параллельно с этим, Polestar — принадлежащий Volvo Cars и Geely производитель спортивных электрокаров — объявил на этой неделе о том, что электрический фастбэк Polestar 2 начнёт производиться на заводе со следующего года.

Таким образом, в скором времени сходить с конвейера на заводе в Луцяо начнут модели трёх разных брендов, входящих в Volvo Car Group. Volvo XC40, Lynk & Co 01 и Polestar 2 созданы на базе компактной модульной архитектуры CMA — совместной разработки Volvo Cars и Geely.

Завод в Луцяо — это пример сотрудничества Volvo Cars и Geely, который обеспечит необходимую экономию за счёт увеличения масштабов производства для поддержания конкурентоспособности компании на рынке.

Пополнение производственных мощностей Volvo Cars заводом в Луцяо в ещё большей степени увеличит гибкость производственной деятельности компании. Заводы в Генте и Луцяо теперь сфокусируются на производстве автомобилей на базе CMA, тогда как заводы в Торсланда (Швеция), Чэнду, Дацине (Китай) и Южной Каролине (США) занимаются производством моделей на базе архитектуры масштабируемой платформы SPA.

Бренд Lynk & Co появился в составе Geely Holding в 2016 году. Volvo Cars принадлежит 30% акций Lynk & Co и половина объёма акций Polestar, тогда как вторая половина принадлежит Geely.

Заводы Volvo Construction Equipment в Швеции и России – Варламов.ру – ЖЖ

-=Реклама=- Пост оплачен -=Реклама=-

Когда фотографы слышат слово завод, они мечтают увидеть измазанные грязью мускулистые потные спины, блестящие в лучах солнца, пробивающегося из-под затянутых паутиной окошек в крыше кирпичного цеха постройки XVIII века, вырывающие отовсюду струи пара, огромные вращающиеся жернова, снопы искр и реки расплавленного чугуна. Увы, современный машиностроительный завод — это стерильное помещение с белыми стенами, бесконечными роботами и компьютерами. Никакой фотогеничности, как в старые добрые времена. Ситуация осложняется еще тем, что многие процессы происходят за стеклом. Если это покрасочная камера, то оно еще и запотевшее, что ставит крест на съемке. И в конце концов, частенько снимать вообще запрещают.

Мы с Дмитрием Чистопрудовым посмотрели, как собирают строительную технику Volvo. Дмитрий отправился на завод в Швецию, а я в Калужскую область. Вот, что из этого получилось

История компании Volvo Construction Equipment началась более 180 лет назад в Эскилстуне, Швеции. В 1832 году был основал Эскильстунский механический завод. Здесь создавались печатные прессы, молотилки, двигатели и в 1853 первый шведский паровоз. В 1906 году завод выпустил первый шведский паровой каток, в 1913 — первый шведский трактор.

На входе выдают жилетки гаишников и хитрые сандали с металлическим носком и подошвой — в таких можно ходить по гвоздям и ронять коробки передач на ногу. В жилетках человека лучше видно, и это спасает от наезда погрузчиков — они по заводу гоняют весьма резво. На фотографии разноцветные носки Сергея tersan.

В цехах на перекрестках вместо светофоров для погрузчиков развешанны под потолком зеркальные полусферы. Водитель может заглянуть за угол перед поворотом. Полезная штука.

Каждое утро начинается с 15-минутки в комнате для совещаний. Руководители цехов определяют план работ на смену и раздают задания подчиненным. Касок, кстати, не выдают, что меня очень удивило — я раньше ни разу ни гулял по заводам без каски. Их заставляют натягивать даже на нефтебазах, где на голову ничего упасть не может, максимум пролиться.

И вместо обычного нудного инструктажа в полчаса, гид попросил только не заходить на маршруты погрузчиков. При этом завод в этом году должен быть «зиро эксидентс», то есть ни одного пальца, попавшего под молоток. Просто всё организовано так, чтобы опасности для людей нет.

Среди бригад в каждом цехе идет конкурентная борьба за звание лучшей команды завода. Это и дополнительная премия, и гордый переходящий вымпел «пойди и поучись».

В основном завод выглядит так. Это какие-то большие машины, в которых что-то гудит и делается, но стоит приоткрыть дверцу, как срабатывают датчики безопасности и станок или конвейер останавливается.

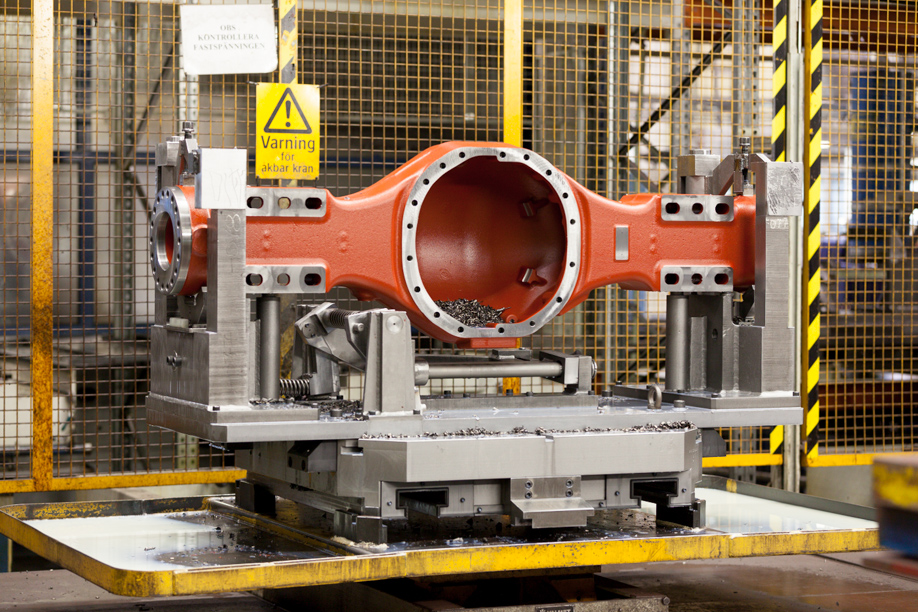

Например, загружается в большой станок вот такая стальная заготовка:

А на выходе получается готовый мост, у которого проточены все фланцы, отверстия и так далее.

Или, например, на одном конвейере заготовки подаются в большой станок, на другом выезжают уже готовые обработанные детали.

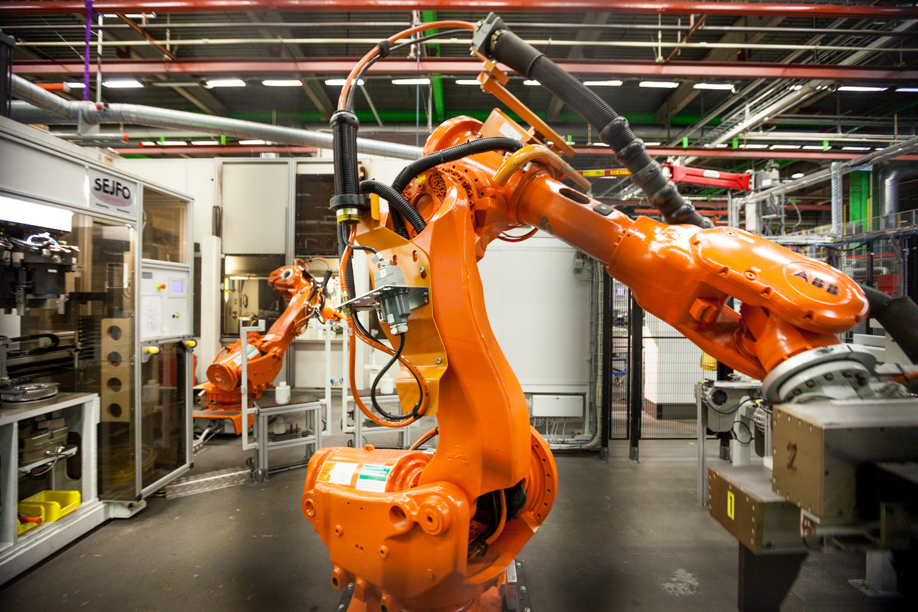

Танцующие роботы проводят мелкие операции и передают детали от одного станка к другому. В закрытой стеклянной комнатке они берут заготовку, кладут на один станок, который просверливает отверстия, перекладывают на другой станок, где фрезеруются проточки, и так далее. Наблюдать за этим действием можно бесконечно.

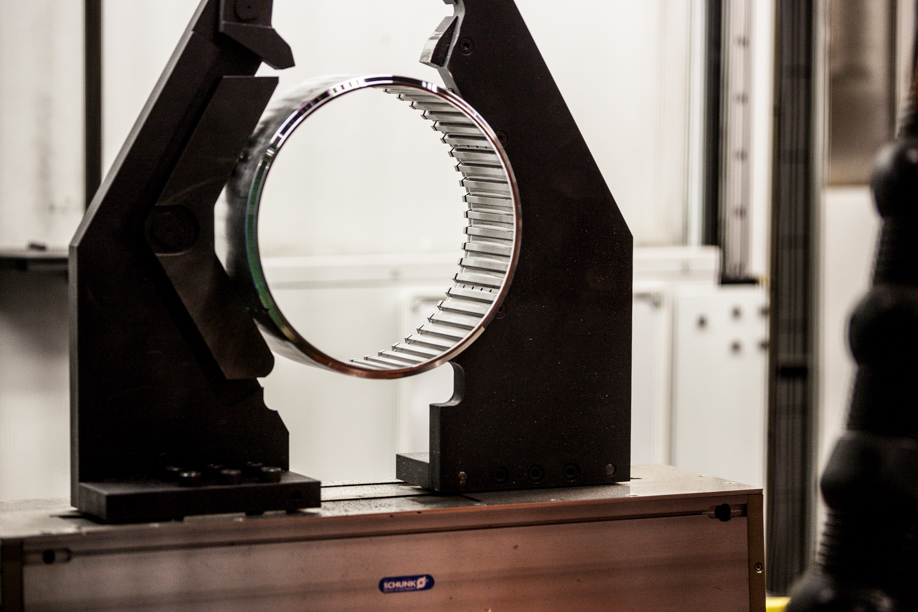

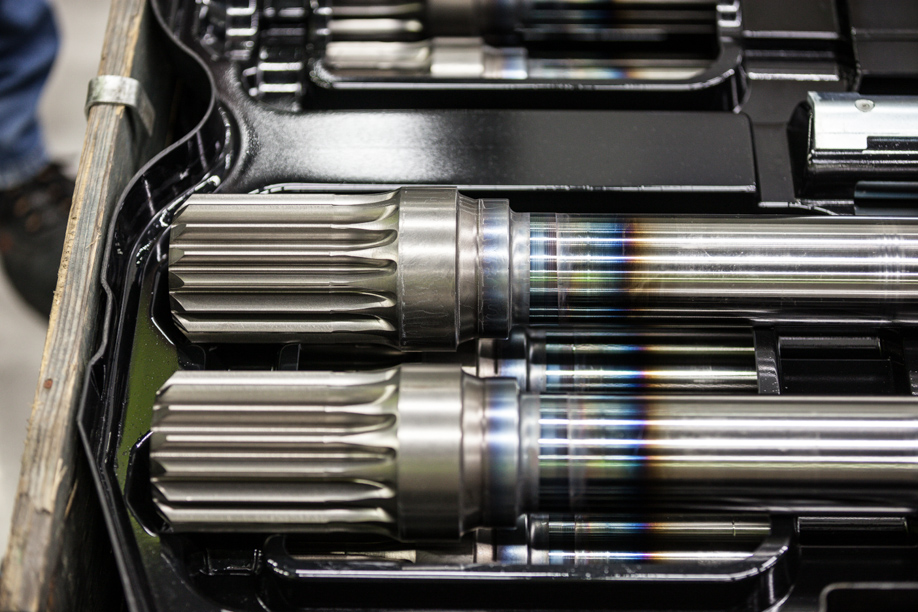

Но полностью заменить человека робот пока не может. В цехах сборки специалисты монтируют в корпуса все нужные валы и шестеренки вручную.

На заводе Volvo CE есть два вида сборочных цехов. Один — классический конвейер, где каждый оператор выполняет свою конкретную операцию и пускает деталь дальше. Второй — когда целый узел собирает один человек.

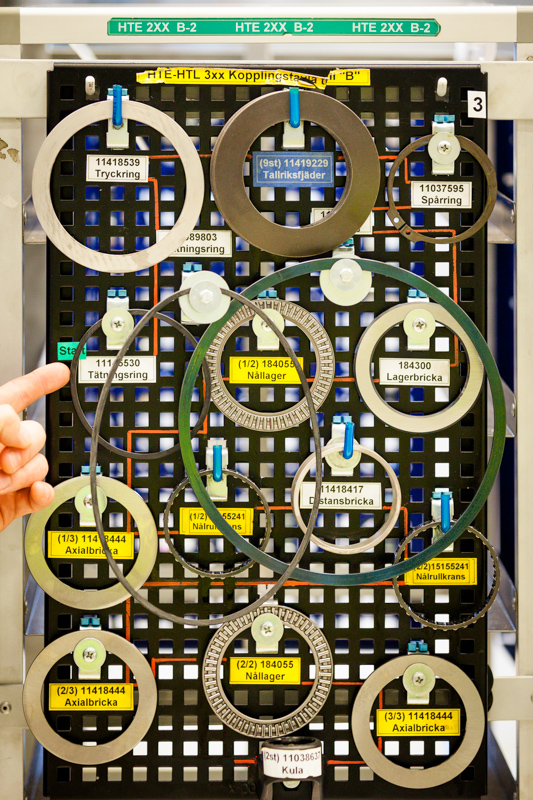

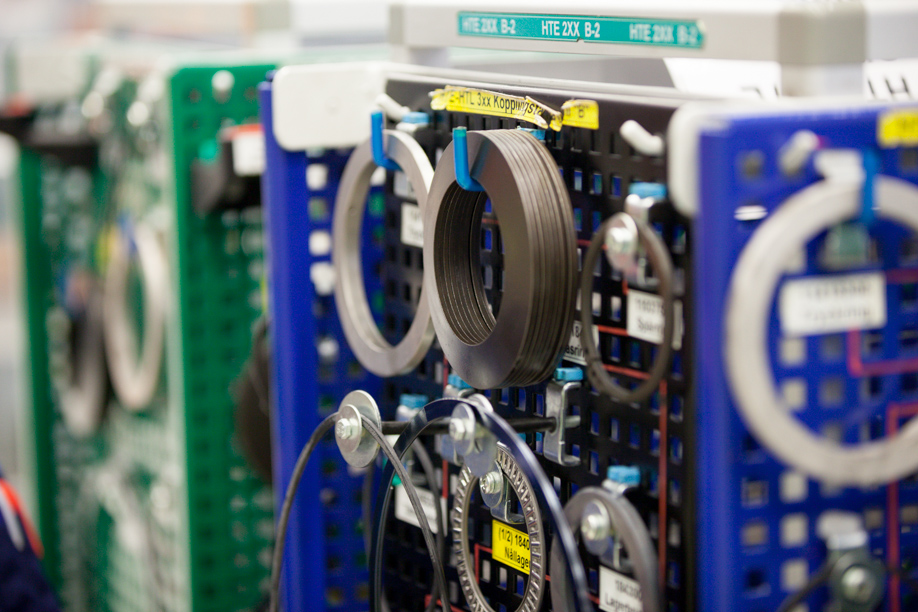

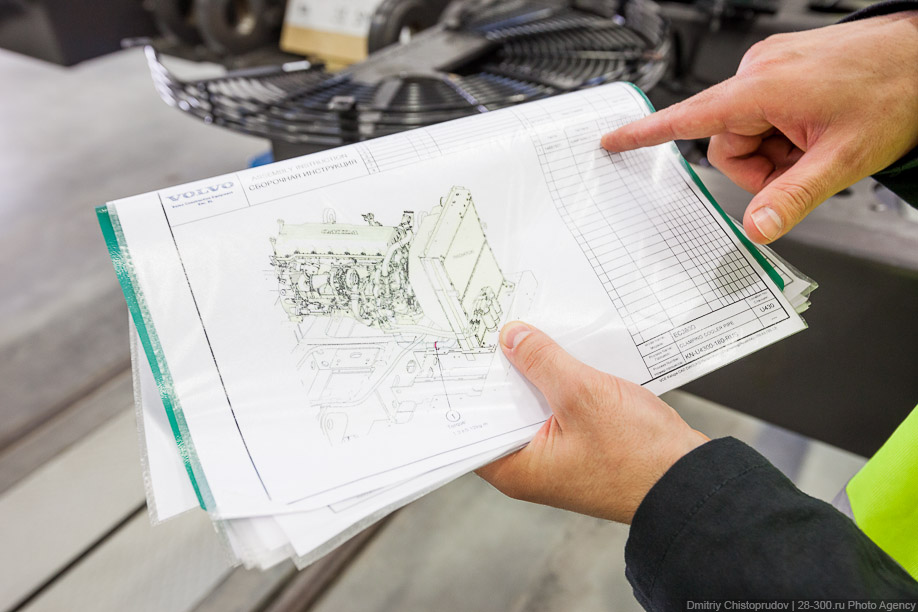

Чрезвычайно интересный момент. Для сбора одной КПП, требуется, скажем, шесть шестеренок, двенадцать сальников, две прокладки, четыре стопорных кольца. Не больше и не меньше. Всё это сборщик получает на специальном катающемся стенде размером с дверь холодильника. Это гарантирует, что он не пропустит ни одной резиночки, а также сильно ускоряет его работу — всё под рукой! На фотографии человек показывает точку старта — какую деталь нужно взять первой. Дальше оператор следует красной линии и берет нужные комплектующие в порядке сборки. Не нужно ничего искать и вспоминать, что и где идет первым. Гениально!

Вопрос: а что, если формировщик этого набора случайно положит лишнюю прокладочку? Ответ — это невозможно, ибо крючок на стенде — специальной длины, на него можно повесить ровно 8 прокладочек, лишняя не влезет, а нехватку сразу заметно — все детали должны быть плотно закреплены.

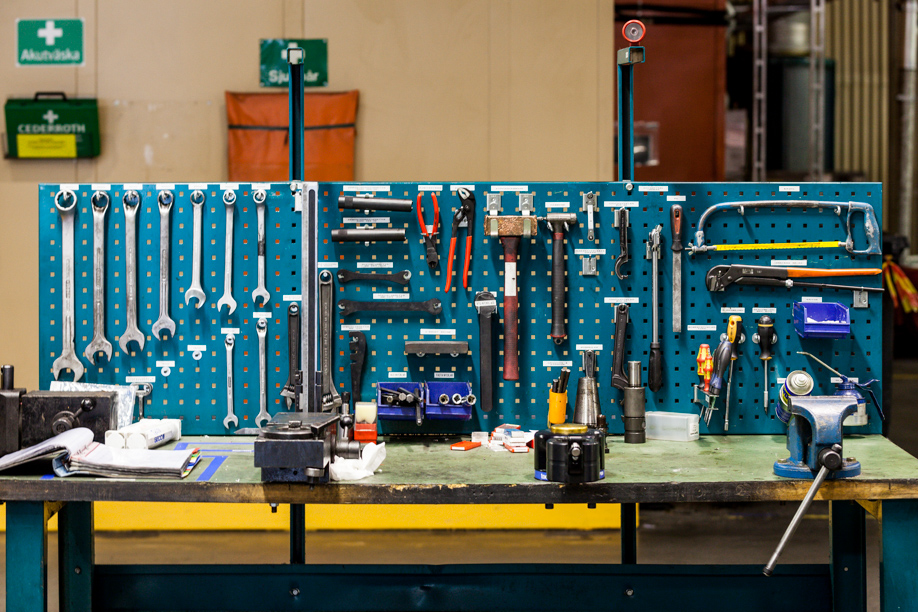

Стенд с инструментами. Идеальный порядок и тоже ничего лишнего. Надо сказать, что как-то раз я видел ровно такой же стенд и в советском автосервисе — бывают и среди наших механиков зануды и чистюли. Там еще висел плюшевый медвежонок с гвоздём в голове и табличкой на груди «Я взял отвёртку без спроса».

Еще интересно организована поставка комплектующих. Их привозят с других заводов в красивых деревянных ящиках.

Для хранения комплектующих выделена отдельная зона, куда постоянно проносятся погрузчики и что-то привозят и увозят.

К некоторым комплектующим организован доступ через специальную «шайтан-машину». Из загруженных в неё запчастей она самостоятельно формирует наборы для сборки соответствующих КПП или мостов. То есть отсыпает в одну коробочку четко нужное количество болтов, гаек, шестеренок и подшипников. И, вероятно, заказывает новые поставки, когда заканчиваются резервы.

Вот так выглядят собранные коробки с комплектующими. Их развозят к сборочным постам на специальных грузовиках.

Станция зарядки погрузчиков.

Прекрасный люк!

Конвейер по сборке мостов для сочлененных самосвалов Volvo.

Везде чистота и порядок.

Загрузка готового моста в покрасочную камеру. Пара минут, и мост готов.

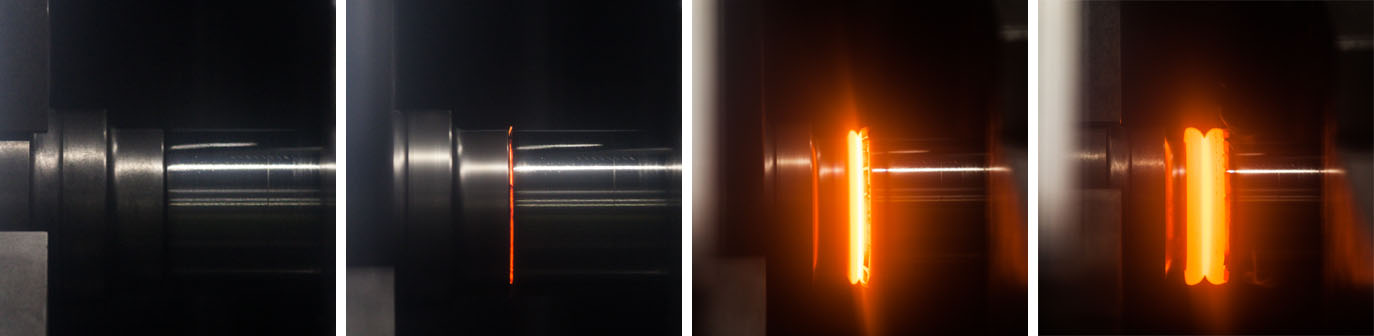

Вот еще чрезвычайно крутая штука. Не ноу-хау, конечно, но я, честно, раньше даже не знал, что такое бывает. Итак, как нам идеально сварить один вал из двух половинок? Гениальное по своей простоте решение: сварка трением!

Две половинки вставляют в аппарат типа токарного станка. Одна половинка начинает быстро вращаться. То, что происходит дальше, видно на фотке слева направо.

По мере увеличения частоты вращения свариваемых заготовок при наличии сжимающего давления происходит притирка контактных поверхностей и разрушение жировых, а затем оксидных пленок, присутствующих на них в исходном состоянии. Граничное трение уступает место сухому. В контакт вступают отдельные микровыступы, происходит их деформация и образование ювенильных участков с ненасыщенными связями поверхностных атомов, между которыми мгновенно формируются металлические связи и немедленно разрушаются вследствие относительного движения поверхностей.

Вращение резко останавливается и две половинки становятся единым целым. Затем лишний облой снимается уже обычным токарным станком.

Интересно, что так можно сваривать, например, сталь и алюминий. Или пластик и пластик. Готовые оси:

И еще пара кадров про порядок. Посмотрите, для каждого предмета и оборудования выделена своя зона. Даже у канистры есть свой квадратик синего цвета.

Все ячейки для хранения размечены и промаркерованы. Идеальный порядок!

А теперь перенесемся в Россию. 14 мая 2013 года Volvo Construction Equipment отпраздновала открытие завода по производству экскаваторов в Калужской области.

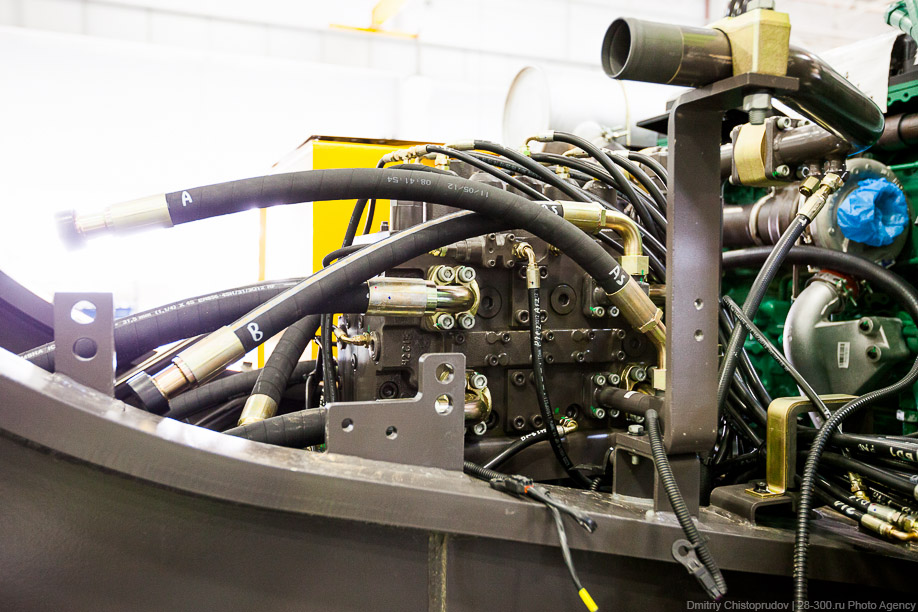

На заводе 4 основных линии: сборка нижней рамы, верхней рамы, основная линия и линия сборки стрел.

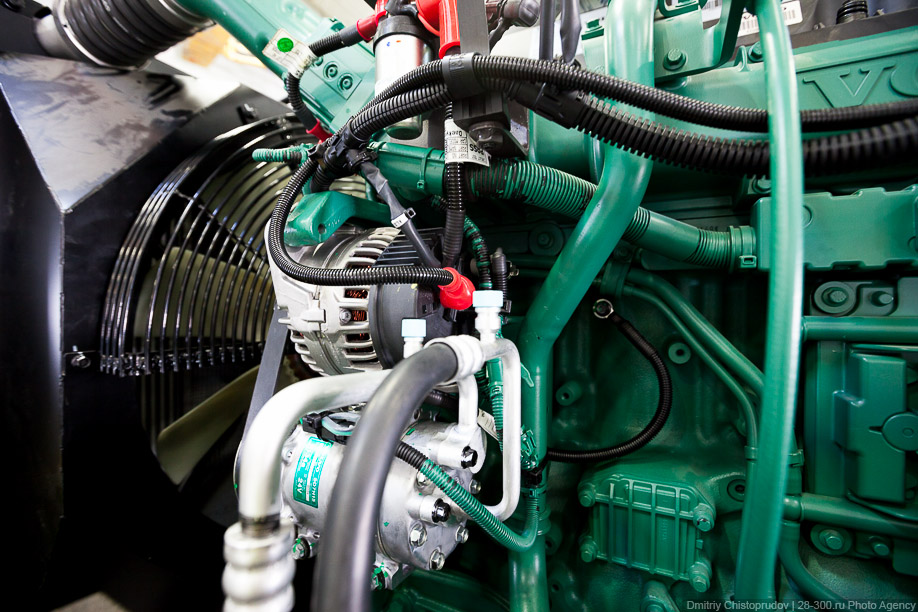

Вначале производится прогонка всех резьб — после морской доставки комплектующих требуется их обработка. Дальше производится сборка главного клапана, прошивка двигателя и установка его на раму.

Дальше на конвейере устанавливают радиатор, нижнюю часть кабины, сидения, рычаги управления.

Запчасти привозят co всего мира, но в основном из Южной Кореи. Двигатели привозят только из Швеции или Германии. Двигатели дизельные, 13-литровые, 283 л/с. Такие же устанавливаются и на грузовики Volvo, только с немного другой прошивкой «мозгов».

Сборка всей техники проводится сейчас в тестовом режиме и вручную. У каждого оператора есть инструкция по сборке, в которой указано какую деталь куда поставить и какой стороной. А также какое усилие приложить при закручивании соединений. Все болты обрабатываются герметиком.

Конвейер состоит из станций, на каждой из которой установлен столб с пyльтом управления и лапочками-индикаторами. В cлучае ошибки/нехватки деталей/сложностей в работе оператор нажимает на пульте одну из кнопок, соответствующей проблеме и ответственному человеку приходит смска что его вызывают к определенной станции. Также в цехе будут ви

Кроссовер Volvo XC40 оказался новым бестселлером марки — Авторевю

Фото: компания Volvo

Компания Volvo рассказала о глобальных успехах новой модели XC40. Производство паркетника началось в конце ноября, а первые клиентские машины были доставлены европейским покупателям в январе этого года. Однако фирма уже собрала 80 тысяч заказов на новую модель. По словам главы Volvo Хокана Самуэльссона, такой результат превзошел самые оптимистичные прогнозы.

Чтобы справиться с нахлынувшим спросом, компания пересмотрит производственные планы. Под выпуск Volvo XC40 будет отдана львиная доля мощностей бельгийского завода в Генте, где вот-вот свернут выпуск моделей S60 и V60 прежнего поколения. Кроме них в Бельгии будут делать другие модели новой «сороковой» серии, соплатформенные кроссоверы Lynk & Co 01, а также часть новых универсалов Volvo V60, хотя головным предприятием для этой модели стал завод Торсланда в шведском Гётеборге.

По-видимому, перечисленные модели будут сильно ограничены в объеме выпуска, ведь расчетная мощность бельгийского завода даже с учетом недавней модернизации 290 тысяч автомобилей в год. Впрочем, уже в следующем году Volvo XC40 начнут делать еще и на новом предприятии в китайском Луцяо, где сейчас производятся паркетники Lynk & Co 01. А основной площадкой для свежего седана Volvo S60, который будет официально представлен буквально на днях, станет новый завод компании в США.

Кстати, и в России дела у Volvo ХС40 неплохи. В московском офисе фирмы отказались назвать Авторевю точные данные, ссылаясь на коммерческую тайну, однако сообщили, что по количеству заказов модель уступает только кроссоверу ХС60, — несмотря на то, что рекламная кампания автомобилей, которые прибудут в нашу страну лишь в конце июня, еще не началась.

Как делают грузовики Volvo — Как это сделано, как это работает, как это устроено — LiveJournal

В январе 2009 года в Калуге был открыт новый завод Volvo по производству грузовых автомобилей. Первый завод был открыт в 2003 в Зеленограде, но из-за нехватки мощностей производство было перенесено на новую территорию под Калугу. На сколько я знаю, отсюда еще не было репортажей в интернете, так что спешите видеть.

Экскурсия будет длинной, наливайте чай или кофе и устраивайтесь поудобней.

01.В Калуге находится не просто завод, а целый комплекс, включающий в себя и производство, и установку дополнительного оборудования, и сервис-центр, и офисную часть, куда приезжают клиенты для заключения контрактов.

02.

Весь этот комплекс на 55 Га был построен за рекордные сроки. От закладки первого камня до запуска производства прошло всего 14 месяцев. Сейчас производственные мощности рассчитаны на выпуск 15 тысяч грузовиков в год.

03.

Volvo Truck Corporation является второй по величине мировой маркой производителей грузовых автомобилей. В эту же корпорацию входят Renault Trucks, Nissan Diesel и Mack Truck. Грузовики Volvo отлично знакомы на всей территории бывшего СССР. Еще в 1973 году компания заключика контракт на поставку “Совтрансавто” 100 седельных тягачей. И сейчас именно автомобили Вольво являются лидерами коммерческого грузового транспорта в России. Каждый четвертый грузовик – Volvo. Все автомобили, выпущенные на заводе в Калуге имеют статус отечественной продукции. Вот такой вот он, отечественный автопром.

04.

Как и любая культовая марка, Вольво выпускает свою линию одежды, аксессуаров, даже игрушек. Раз в три года проводит океанскую регату на парусных яхтах Volvo Ocean Race (Volvo кроме грузовиков и автобусов выпускает строительную технику, системы морских двигателей и даже компоненты для космических систем).

05.

И уже более 13-ти лет в России действует школа Volvo по обучению механиков и водителей. Конечно же это не автошкола по открытию грузовых категорий. Туда приходят профессиональные водители для повышения квалификации. Правильно распланировать время поездки, рассчитать запас топлива, верно выбрать среднюю скорость и многое другое. Из этого складывается удачный рейс, а следовательно, экономия для клиента.

06.

В Калуге выпускаются среднетоннажные грузовики. Основные типы это карьерные грузовики FMX и седельные тягачи FM и FH.

07.

Политика компании такова, что грузовики про запас не строятся. Каждая машина собирается под конкретного клиента с учетом его требований и пожеланий. На шасси устанавливается сертифицированное оборудование ведущих производителей.

08.

В среднем, от заключения контракта до получения клиентом автомобиля проходит пара-тройка месяцев. Заказывают, конечно же, не по одному автомобилю, а сразу несколько десятков. Завод работает с клиентом напрямую, таким образом исключается накрутка цены перекупщиками и клиент получает именно то, что он хочет.

09.

Небольшие региональные тягачи FM – хит продаж в России и их все же делают с небольшим запасом. Все равно разлетаются как горячие пирожки.

10.

Вот сам завод (справа), офисное здание (слева) и площадка для готовой продукции. С виду вроде небольшое здание, однако ежедневно из него может выходить более 40-ка грузовых автомобилей различной комплектации. Видите полуприцепы, стоящие в очереди под разгрузку? Это приехали запчасти для сборки.

11.

Двигатели, коробки передач, кабины приезжают уже в полусобранном виде. К примеру, двигатели приехали из родного для Вольво города Sko”vde, а кабины приезжают из заводов в Швеции и Бельгии. Автопоезд прибывает на завод, оставляет полный полуприцеп и забирает пустой. И тут же отправляется в обратный рейс.

12.

Не знаю, как на других автозаводах, а тут еще до рождения автомобиля точно знают номер его рамы, номер двигателя и комплектацию. Вот этот двигатель был привезен за тысячи километров чтобы составить единое целое именно с этой коробкой.

13.

Здесь же сразу заливается нужное масло. Для условий севера одно, для центральной России другое, а для карьерной техники третье.

14.

Для каждого двигателя свой комплект. После сборки тележка должна остаться пустой, “экономия” деталей исключена.

15.

С другого конца цеха идет конвеер по сборке шасси. Нам повезло, тысячник.

16.

Вольво одна из немногих марок до сих пор наряду с болтовыми соединениями использующая клепки. Это намного прочнее, гибче и легче болтовых соединений. Единственный серьезный минус – ремонтопригодность. Болт можно поменять в любых условиях, а клепку придется высверливать и клепать заново.

17.

Этот не хитрый механизм переворачивает раму. На начальном этапе ее удобней собирать в перевернутом виде, а потом уже в нормальном.

18.

Завод является одним из самых крупных предприятий области, вносит немалый вклад в бюджет и поддерживает несколько социальных программ. Даже проводится детский турнир по хоккею на кубок Volvo.

19.

Параллельно с рамами собирают мосты и элементы подвески.

20.

Обратите внимание, хоть это и конвеер, но они все разные.

21.

Все запчасти приходят вот в таких ящиках. Сложно представить, сколько раз этот контейнер пересекал границу.

22.

Со склада (он в этом же помещении) ящики привозятся на таких складских погрузчиках. А более мелкие запчасти развозятся небольшим автопоездом с несколькими вагончиками-тележками.

23.

Склад – это многоярусное сооружение. Все ящики маркируются бирками с штрих-кодами, так что все лежит на своем месте и не теряется.

24.

То, что помельче – пониже. На территории сборочного цеха так же есть небольшие площадки, временные склады. Там хранятся запчасти, использующиеся в течение рабочей смены.

25.

На сегодняшний день завод Volvo в Калуге является самым современным предприятием в системе заводов Volvo Trucks в мире.

26.

Тут используются самые передовые технологии. Не забывают и об условиях труда.

27.

Одним из самых важных и трудоемких процессов создания автомобиля является установка на раму подвески.

28.

В этой операции очень много пунктов, поэтому и людей на этой точке тоже много.

29.

В работе практически не используется ручной инструмент. В основном это пневмогайковерты. Причем, каждый регулярно проходит проверку на соответствие и если возникает хотя бы малейшее подозрение в неисправности, тут же отправляется в ремонт.

30.

Так что можно быть уверенным, что один и тот же крепеж на различных экземплярах автомобилей затянут с одинаковым моментом и соответствует техническим требованиям.

31.

Нижняя часть автомобиля, если это можно так назвать конечно, собрана. Давайте посмотрим, как собирают кабину. Тут идет сборка и проверка головного света.

Интересный факт. Для удешевления обслуживания с 2010 года Volvo выпускает фары не единым блоком, как это было ранее, а отдельными компонентами. Если на грузовике разобьется противотуманка, что не редкость, достаточно будет заменить именно противотуманку, а не весь блок целиком. Логика, совершенно не понятная для легковых производителей, которые, если бы дали им волю, выпускали автомобили вообще без возможности ремонта.

32.

Кабины приходят уже окрашенные. Если в процессе перевозки образовались мелкие сколы, рядом есть камера для покраски. Чтобы у рабочих был доступ ко всем поверхностям кабины, ее крепят на специальный манипулятор, с помощью которого ее можно перевернуть практически в любой плоскости.

33.

Двери снимают и вешают на специальные кронштейны позади кабины. Сами кабины так же двигаются по конвееру и перемещаются от пункта к пункту.

34.

Пока в кабине прокладывают электропроводку, шумоизоляцию, утеплитель, ставят сиденья и панели, сзади в двери устанавливают стеклоподъемники, замки и декоративные панели.

35.

Ну что, устали? Недолго осталось.

Пока все элементы будущего автомобиля стягиваются в одну точку сборки, можно посмотреть на место отдыха бригад. По всему цеху их несколько. Тут можно передохнуть, почитать информационную доску, узнать график работы, поговорить с бригадиром. На всех таких точках установленны компьютеры, на которых можно посмотреть информацию о выполненной работе.

36.

Здесь же находятся личные шкафчики с инструментом. Каждый из них подписан, вот это шкафчик Бабаевской Белочки.

37.

На производстве много женщин. В планах уравнять соотношение полов один к одному. Конечно, не за счет сокращения мужской части работников, а за счет расширения производства.

38.

Но вернемся на конвеер. Он ждать не любит, вот и мы пропустили момент установки двигателя и успели только на процесс сращивания хитрых систем.

39.

Небольшое лирическое отступление. Несмотря на то, что во время съемки в цеху не горело искуственное освещение, это получилось одно из самых светлых производств, которое я видел. Дело в том, что в потолке находятся световые короба и в дневное время весь цех освещается обычным солнечным светом. Особенно красиво это смотрится на заключительном конвеере.

40.

Каждый автомобиль уже с рождения сопровождает целое досье. Позже к нему еще добавятся результаты испытаний на стенде.

41.

И вот самые волнительные секунды. До этого автомобиль, даже уже в собранном виде, перемешался по конвееру на специальных тележках.

42.

И вот в первый раз он встает на колеса.

43.

Тут же происходит первая заправка топливом.

44.

И тут же заправляется кондиционер и охлаждающая жидкость в радиатор.

45.

В принципе, все, автомобиль готов. Далее уже своим ходом он двигается на яму для проведения заключительных работ. Яма тоже компьютеризированна.

46.

Делается сход-развал.

47.

И автомобиль загоняется в специальное помещение на динамометрическую машину. Результаты теста подшиваются к “делу” и будут хранится а архиве в бумажном и электронном виде.

48.

Вот такое вот небольшое производство Вы думаете, что на этом все? Конечно нет!

49.

Вкусно перекусим в заводской столовой и пойдем дальше!

50.

Кстати, именно в столовой стоит стена на которой новые сотрудники при поступлении на работу пишут свои обещания.

51.

Ну что же, давайте посмотрим, что у нас вышло из ворот завода. Это карьерный самосвал FMX.

52.

В общем-то ничего особенного, рабочая лошадка. Есть удобное кресло, музыка, кондиционер, хорошая коробка передач. А чего еще в карьере надо?

53.

А это магистральный тягач FH. Круче него только флагман производства Fh26 с мощностью до 700 лошадиных сил. Но он у нас не выпускается, да и нужен для каких-то совсем специфических перевозок. Ведь даже вот этот стандартный FH может везти автопоезд с массой до 100 тонн.

54.

Внутри намного интереснее, чем в самосвале. Еще более удобное кресло, кожаный руль, связь через спутник, аж шесть внешних боковых зеркал. По желанию, можно заказать кожаный салон и литые диски. Я не шучу.

55.

Больше всего мне понравилась коробка-автомат. Очень приятная в работе, хотя можно перевести в ручной режим и переключать передачи торцевыми кнопками “+/-”.

56.

Вообще, по удобству и комфорту дальнобойные тягачи давно уже переплюнули легковые автомобили. Даже в дорогущем навороченном джипе мне было менее удобно, чем за рулем этого тягача. Это и понятно – профессиональный инструмент должен быть удобным и надежным, а коммерческий грузовой транспорт именно таковым и является.

57.

И конечно же тут есть спальные места. Не королевские ложа, но вполне себе удобные кровати.

58.

Вот для сравнения кабина двадцатилетнего F10.

59.

Какими бы надежными машины не были, но все рано или поздно ломаются. И тогда им на помощь приходят технички или, если уж совсем все плохо, вот такие эвакуаторы. Такая машинка способна довезти до сервиса тягач вместе с полуприцепом.

60.

Или оказать посильную помощь прямо на трассе.

61.

Вот, наконец, мы добрались до конечной точки нашей экскурсии – сервисного цеха. Сюда приезжают на ремонт грузовики с трассы, здесь же происходит установка дополнительного оборудования на новые автомобили, например, кузова на самосвал.

Мне очень понравилась комната водителя. Пока автомобиль проходит обслуживание, водитель может принять душ и вздремнут