Кшм принцип действия – Кривошипно-шатунный Механизм Двигателя, Назначение, Принцип Действия и Характеристика КШМ, Диагностика и Ремонт Неисправностей, Конструкция с Чертежами и Схемами

- 19.08.2020

Лекция «Устройство кривошипно-шатунного механизма»

Кривошипно-шатунный механизм (далее сокращенно – КШМ) – механизм двигателя. Основным назначением КШМ является преобразование возвратно-поступательных движений поршня цилиндрической формы во вращательные движения коленчатого вала в двигателе внутреннего сгорания и наоборот.

— Устройство КШМ:

• Поршень

Имеет вид цилиндра, изготовленного из сплавов алюминия. Основная функция этой детали заключается в превращении в механическую работу изменение давления газа, или наоборот, – нагнетание давления за счет возвратно-поступательного движения. Поршень представляет собой сложенные воедино днище, головку и юбку, которые выполняют совершенно разные функции. Днище поршня плоской, вогнутой или выпуклой формы содержит в себе камеру сгорания. Головка имеет нарезанные канавки, где размещаются поршневые кольца (компрессионные и маслосъемные). Компрессионные кольца исключают прорыв газов в картер двигателя, а поршневые маслосъемные кольца способствуют удалению излишков масла на внутренних стенках цилиндра. В юбке расположены две бобышки, обеспечивающие размещение соединяющего поршень с шатуном поршневого пальца.

Имеет вид цилиндра, изготовленного из сплавов алюминия. Основная функция этой детали заключается в превращении в механическую работу изменение давления газа, или наоборот, – нагнетание давления за счет возвратно-поступательного движения. Поршень представляет собой сложенные воедино днище, головку и юбку, которые выполняют совершенно разные функции. Днище поршня плоской, вогнутой или выпуклой формы содержит в себе камеру сгорания. Головка имеет нарезанные канавки, где размещаются поршневые кольца (компрессионные и маслосъемные). Компрессионные кольца исключают прорыв газов в картер двигателя, а поршневые маслосъемные кольца способствуют удалению излишков масла на внутренних стенках цилиндра. В юбке расположены две бобышки, обеспечивающие размещение соединяющего поршень с шатуном поршневого пальца.

• Шатун

Изготовленный штамповкой или кованый стальной (реже – титановый) шатун имеет шарнирные соединения. Основная роль шатуна состоит в передаче поршневого усилия к коленчатому валу. Конструкция шатуна предполагает наличие верхней и нижней головки, а также стержня с двутавровым сечением. В верхней головке и бобышках находится вращающийся («плавающий») поршневой палец, а нижняя головка – разборная, позволяющая, тем самым, обеспечить тесное соединение с шейкой вала. Современная технология контролируемого раскалывания нижней головки позволяет обеспечить высокую точность соединения ее частей.

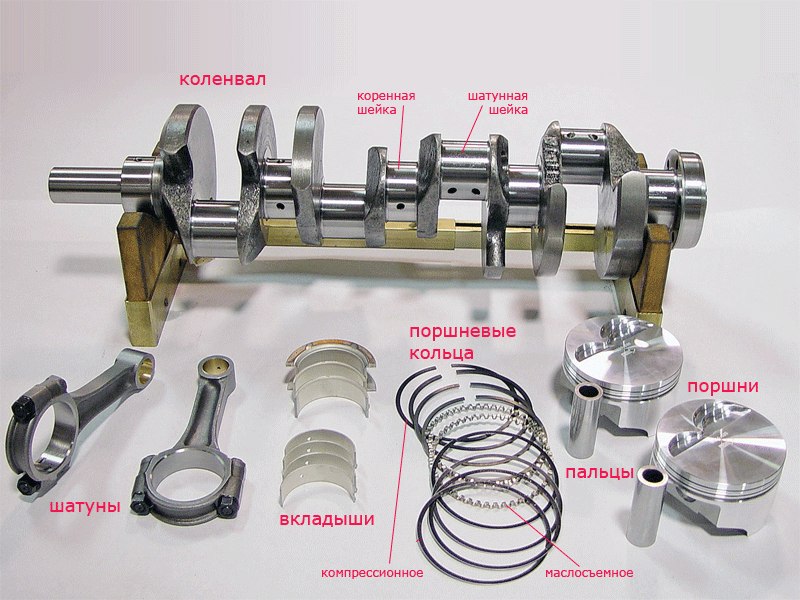

• Коленчатый вал

Изготовленный из стали или чугуна высокой прочности коленчатый вал состоит из шатунных и коренных шеек, соединенных щеками и вращающихся в подшипниках скольжения. Щеки создают противовес шатунным шейкам. Основная функция коленчатого вала состоит в восприятии усилия от шатуна для преобразования его в крутящий момент. Внутри щек и шеек вала предусмотрены отверстия для подачи под давлением масла системой смазки двигателя.

• Маховик

Устанавливается на конце коленчатого вала. На сегодняшний день находят широкое применение двухмассовые маховики, имеющие вид двух, упруго соединенных между собой, дисков. Зубчатый венец маховика принимает непосредственное участие в запуске двигателя через стартер.

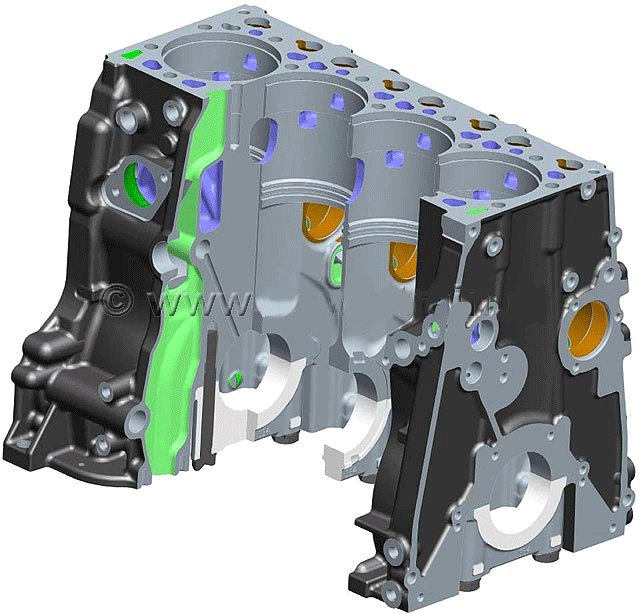

• Блок и головка блока цилиндров

Блок цилиндров и головка блока цилиндров отливаются из чугуна (реже – сплавов алюминия). В блоке цилиндров предусмотрены рубашки охлаждения, постели для подшипников коленчатого и распределительного валов, а также точки крепления приборов и узлов. Сам цилиндр выполняет функцию направляющей для поршней. Головка блока цилиндра располагает в себе камеру сгорания, впускные-выпускные каналы, специальные резьбовые отверстия для свечей системы зажигания, втулки и запрессованные седла. Герметичность соединения блока цилиндров с головкой обеспечены прокладкой. Кроме того, головка цилиндра закрыта штампованной крышкой, а между ними, как правило, устанавливается прокладка из маслостойкой резины.

Устройство и принцип действия кривошипно-шатунного механизма.

⇐ ПредыдущаяСтр 4 из 23Следующая ⇒Кривошипно шатунный механизм состоит из поршневой группы ( поршней с поршневыми кольцами и поршневыми пальцами), шатунов, коленчатого вала и маховика.

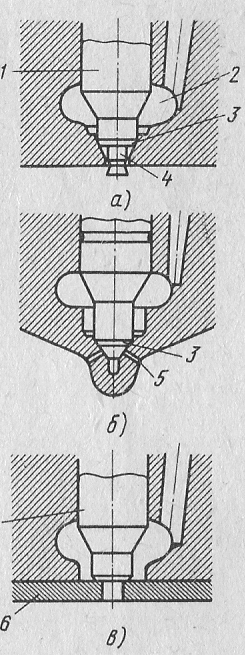

Цилиндры. Цилиндр вместе с поршнем и головкой цилиндров образует замкнутый объем, в котором совершается рабочий цикл двигателя. Внутренняя поверхность стенок цилиндров служит направляющей при движении поршня. Внутренняя поверхность цилиндров называется зеркалом, и изготавливается с высокой точностью ( овальность и конусность должна быть не больше 0,02 мм). Цилиндры могут быть выполнены в расточке блока цилиндров, либо в виде отдельных вставных гильз. Гильзы бывают двух видов: сухие и мокрые. Сухие гильзы не контактируют с охлаждающей жидкостью, непосредственно запрессовываются в расточку блока цилиндров. Мокрые гильзы с наружной поверхности омываются охлаждающей жидкостью. Такие гильзы устанавливаются в блок цилиндров, опираясь на упорный буртик в верхней части гильзы, на соответствующую расточку блока цилиндров. Для обеспечения герметичности под упорный буртик укладывается медное уплотнительное кольцо. Для разделения водяной рубашки и масляной ванны, в нижней части гильзы устанавливается резиновое уплотнительное кольцо.

Поршень является одной из самых напряженных, в тепловом отношении, деталей двигателя. Поршень служит для восприятия давления газов и предачи его на поршневой палец, шатун и коленвал. Представляет собой металлический стакан в конструкции которого различают три части: верхняя часть – днище, часть поршня от верхней кромки верхнего поршневого кольца до нижней кромки нижнего поршневого кольца является уплотнительной частью и называется головкой поршня, третья часть поршня – направляющая часть, называются юбка поршня или тронк.

Поршни бывают цельной отливки и с отъемной головкой. Отъемные головки применяются на двигателях большой мощности. Для предупреждения стуков и перекосов поршней, изготовленных из алюминиевых сплавов, на поршне делаются компенсационные или вставки. Компенсационные вставки уменьшают тепловое расширение юбки поршня, что в значительной мере снижает износ непрогретых поршней.

Поршневой палец служит для шарнирного соединения поршня с шатуном. Поршневые пальцы имеют самые разнообразные конструктивные формы. Наиболее распространенный тип поршневого пальца редставляет собой цилиндр из легированной стали, который для уменьшения массы обычно изготавливается полым. Пальцы бывают трубчатой формы, и с коническими трубчатыми поверхностями.

Поршневые кольца бывают двух видов: компрессионные, предназначенные для уплотнения подвижного соединения поршень – цилиндр. Кольца прижимаются к стенкам цилиндров под действием сил упругости и давления газов, и создают при этом лабиринт, в местах прохода газов из надпоршневого пространства в картер. Число компрессионных колец зависит от быстроходности и мощности двигателя. Для различных двигателей число колец может изменяться от 2 до 7.

Маслосъемные кольца предназначены для снятия излишков масла со стенок цилиндра. Количество маслосъемных колец может изменяться от 1 до 3.

Шатуны: служат для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Соединяя поршень с коленчатым валом, шатун передает на него усилие, при этом подвергается действию переменной нагрузки, от действия давления и сил инерции. Шатуны изготавливают из углеродистой, или легированной стали, с последующей термической и механической обработкой. Шатун однорядного двигателя состоит из верхней головки, стержня, нижней головки, шатунных болтов и вкладышей.

Разъёмные подшипники скольжения. Предназначены для снижения износа шеек коленчатого вала. Различают коренные и шатунные разъёмные подшипники скольжения.

Коленчатый вал служит для восприятия усилия передаваемого от поршней и преобразования его в крутящий момент.

В конструкции коленчатого вала различают коренные и шатунные шейки. Шейки соединяются между собой щеками. На переднем конце коленчатого вала закрепляются распределительные шестерни, маслоотражательные кольца и храповик. Задний конец коленчатого вала несет на себе фланец для крепления маховика.

Маховик служит для вывода поршней из мертвых точек, а также для выравнивания скорости вращения коленчатого вала. Представляет собой массивный цилиндр изготавливаемый из чугуна или стали, на наружной поверхности которого напрессовывается зубчатый венец, служащий для привода маховика в движение от электростартера или пускового двигателя. Основную массу металла маховика располагают ближе к его ободу, для увеличения момента инерции маховика. Маховик закрепляется на фланце коленчатого вала при помощи болтов. Для предотвращения смещения маховика, относительно центра вращения используют центровочные пальцы. Коленчатый вал с маховиком в сборе подвергают статической и динамической балансировке.

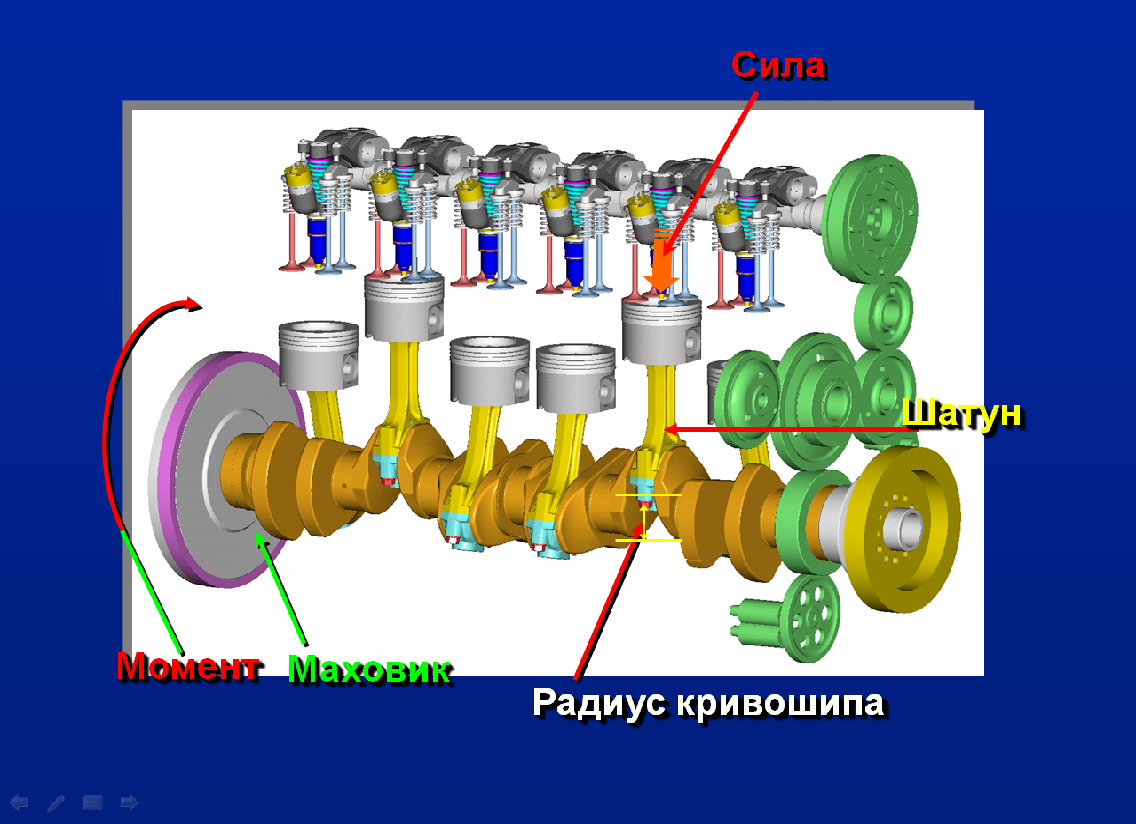

Принцип действия кривошипно-шатунного механизма.

Газы, образовавшиеся при сгорании топлива в цилиндре, воздействуют на днище поршня. Под действием этого давления на поршне возникает усилие, которое перемещает поршень в цилиндре к нижней мертвой точке. Движение поршня через поршневой палец передается на шатун. Шатун при этом совершает сложное движение: верхняя головка шатуна перемещается возвратно поступательно вместе с поршнем, нижняя головка шатуна совершает вращательное движение. Усилие, передаваемое на шатун от поршня, передается на шатунную шейку коленчатого вала. Благодаря этому на коленчатом валу развивается крутящий момент пропорциональный усилию, действующему на поршень и радиусу кривошипа. Под действием этого крутящего момента коленчатый вал и маховик приходят во вращение. Движение деталей кривошипно-шатунного механизма в такте впуск, сжатие и выпуск происходит благодаря инерции, накопленной на маховике.

Техническое обслуживание кривошипно-шатунного механизма.

ЕО — постоянный контроль за работой двигателя. При появлении посторонних шумов и стуков двигатель должен быть остановлен для выявления причин появления посторонних шумов.

ТО-1.

1 проверка компрессии. Проводится на холодном двигателе. Производится при помощи компрессиметра. Коленчатый вал прокручивают при помощи электростартера, при нулевой подаче топлива. Наконечник компрессиметра, поочередно прикладывают к отверстиям каждого из цилиндров. Компрессия считается нормальной, если на различных цилиндрах нет разницы в показаниях компрессиметра более чем 0,1 МПа.

2 прослушивание двигателя при помощи стетоскопа.

Прослушивание проводят при прогретом двигателе, путем прикладывания наконечника стетоскопа к различным частям блока-картера и головки цилиндров. Стук поршневого пальца, прослушивают путем прикладывания наконечника стетоскопа к верхней половине цилиндра, и через головку блока цилиндров. Стук пальца отчетливый, резкий, металлический, усиливающийся с повышением частоты вращения и пропадающий при выключении цилиндра из работы.

Стук поршневых колец звонкий, но слабый. Прослушивается в средней части цилиндра. При изменении частоты вращения, звук практически не меняется, при выключении цилиндра из работы не пропадает.

При увеличении зазора в подшипниках коленчатого вала возникает глухой звук низкого тона, звук хорошо слышен при резком изменении частоты вращения, прослушивается в нижней половине блока.

Стук поршня слабый металлический. Хорошо прослушивается на блоке цилиндров в зонах соответствующих верхней и нижней мертвым точкам.

Если стуки двигателя слышны без стетоскопа, то двигатель следует немедленно остановить для ремонта.

ТО-2 операций не добавляется.

СО очистка деталей цилиндропоршневой группы от нагара.

Основные неисправности.

| неисправность | причина | Способ устранения |

| 1) Падение компрессии. | 1) закоксовывание или поломка компрессионных колец. | Слить масло, в цилиндр залить раскоксовывающую жидкость, выдержать 2-3 часа, произвести повторное измерение компрессии если компрессия не возросла, произвести разборку двигателя, заменить компрессионные кольца. |

| 2) чрезмерный износ деталей цилиндропоршневой группы. | Цилиндры расточить под следующий ремонтный размер, поршни и кольца заменить. | |

| 2) Увеличение компрессии. | Чрезмерный износ или поломка маслосъемных колец. | Замена изношенных деталей. |

| 3) Детонационное сгорание или преждевременные вспышки топлива. | 1) Повышенное нагароотложение на стенках цилиндра и поршнях. | Очистить детали цилиндропоршневой группы от нагара. |

| 2) кавитационный износ поршней и цилиндров. | Замена поврежденных деталей. | |

| 4) Падение мощности двигателя или двигатель не развивает обороты. | Чрезмерный износ деталей цилиндропоршневой группы | Замена изношенных деталей. Или применить метод ремонтных размеров. |

| 5) Падение давления масла. | Износ разъёмных подшипников скольжения (вкладышей) | Если шейки коленчатого вала достигли предельного состояния -применить метод ремонтных размеров: шейки коленчатого вала расточить, вкладыши заменить. Если нет то только заменить вкладыши. |

| 6) Утечка охлаждающей жидкости в картер. | Разрушение резиновых уплотнений на гильзах. | Замена изношенных деталей. |

| Разрушение прокладки головки блока цилиндров. | Замена поврежденных деталей. | |

| 7) Прорыв газов между блоком и головкой цилиндров. | 1) Разрушение прокладки головки блока цилиндров. | Замена изношенных деталей. При повреждении шлифованных поверхностей блока или головки восстановить плоскость разъёма шлифовкой. |

| 2) Деформация головки цилиндров. | ||

| 8) Прорыв газов в картер. | Чрезмерный износ поршневых колец. | Замена изношенных деталей. |

| 9) Повышенный расход масла. | Разбиты канавки поршневых колец. | Подобрать кольца соответствующего размера, либо заменить поршни с кольцами. |

Контрольные вопросы:

1 для чего предназначен кривошипно-шатунный механизм?

2 перечислите детали кшм.

3 каково назначение цилиндров.

4 чем отличается мокрая гильза от сухой.

5 перечислите составные части поршня.

6 какими способами поршневой палец может соединяться с поршнем и шатуном.

7 каково назначение разъёмных подшипников скольжения.

8 из каких частей состоит коленчатый вал.

9 каково назначение маховика.

10 как часто следует проверять компрессию в цилиндрах.

11 каким образом проводится прослушивание двигателя.

§16 Механизм газораспределения.

Предназначен: для открытия и закрытия впускных и выпускных отверстий в головке цилиндров, благодаря чему осуществляется заполнение цилиндров свежим зарядом воздуха, или горючей смеси и отведение отработавших газов.

Существуют клапанные, золотниковые и комбинированные механизмы газораспределения. Механизм клапанного распределения может быть с верхним или нижним расположением распределительного вала. По расположению клапанов различают механизмы с подвесными клапанами и с боковыми клапанами. По количеству клапанов в одном цилиндре различают 2, 3, 4 клапанные механизмы.

Устройство.

Механизм газораспределения состоит из:

1 распределительный вал.

Представляет собой металлический стальной стержень с кулачками и опорными шейками. Служит для управления движением клапанов.

Представляет собой металлический стальной стержень с кулачками и опорными шейками. Служит для управления движением клапанов.

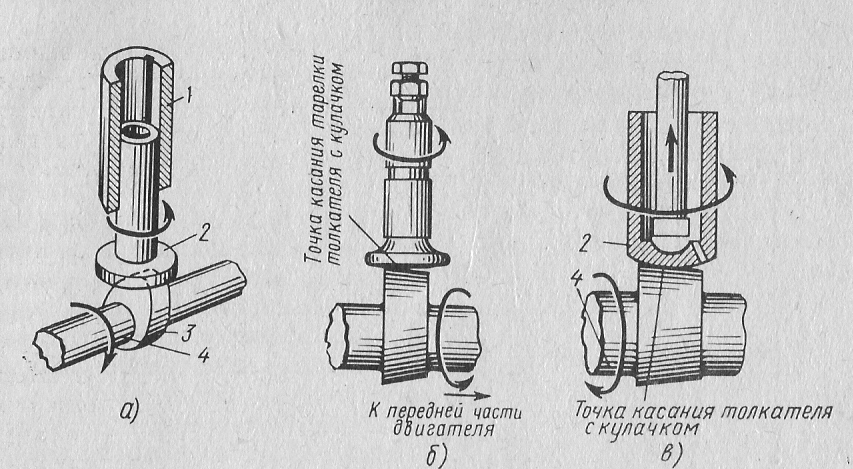

2 толкатели. Предназначены для передачи движения от кулачка распределительного вала на штангу, коромысло, клапанный рычаг или клапан, в зависимости от конструкции механизма газораспределения. Толкатели бывают трех типов: цилиндрические, грибовидные и роликовые.

Толкатели могут изготавливаться с гидрокомпенсаторами или без них.

3 штанги. Предназначены для передачи движения от толкателя к коромыслу. Представляет собой стальной стержень с термообработанными наконечниками.

4 коромысло. Предназначено для передачи движения от штанги к клапану. Представляет собой двуплечий рычаг установленный на оси. Длинное плечо коромысла подвергается термической обработке, и называется боек. Короткое плечо коромысла изготавливается с резьбовым отверстием, в которое устанавливается регулировочный винт.

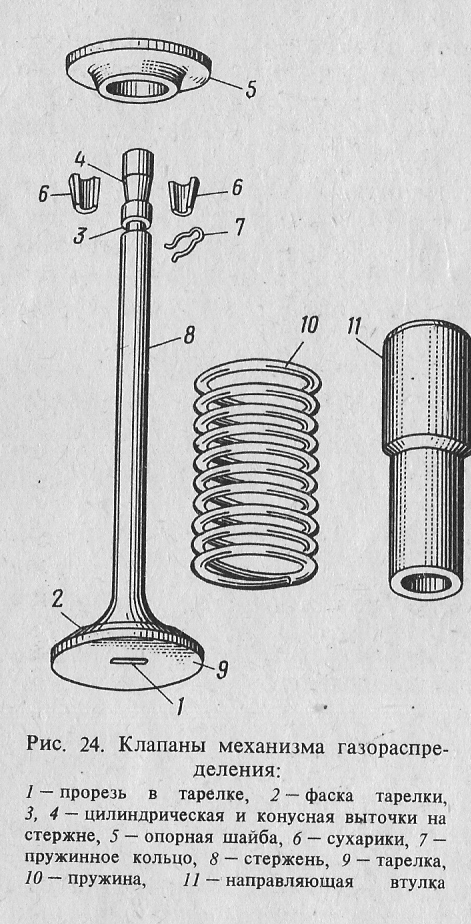

5 клапан служит для открытия и закрытия отверстия в цилиндре.

6 седло клапана служит для обеспечения герметичности внутренней полости камеры сгорания при закрытом клапане.

7 направляющая втулка служит для обеспечения правильной посадки клапана в седле.

8 клапанная пружина служит для обеспечения возврата деталей МГР в исходное положение по окончании действия кулачков распределительного вала.

9 тарелка клапанной пружины служит для удержания клапанной пружины в сжатом состоянии.

10 траверса обеспечивает синхронное открытие клапанов одного цилиндра.

Принцип действия.

При вращении коленчатого вала, движение через распределительные шестерни передается на распределительный вал. Передаточное отношение шестерён 1/2 . вместо распределительных шестерен могут использоваться цепные или ременные передачи. При вращении, рапределительный вал своими кулачками воздействует на толкатели. Через толкатели это воздействие передается на штанги и далее на коромысла. Коромысло поворачиваясь на своей оси передает движение на клапан. Клапан утапливается внутрь цилиндра и открывает отверстие в головке цилиндров. По окончании воздействия кулачков распределительного вала на толкатель клапан под действием клапанной пружины прижимается к своему седлу и закрывает отверстие в головке цилиндров.

Техническое обслуживание.

ЕО – постоянный контроль за работой двигателя. При появлении посторонних стуков и шумов, либо выстрелов в глушитель или впускной коллектор двигатель должен быть остановлен для диагностики и устранения неисправностей.

ТО-1

1 проверить и при необходимости отрегулировать осевое биение распределительного вала.

2 проверить и при необходимости отрегулировать тепловой зазор между бойком коромысла и клапаном. (Не выполняется в двигателях с гидрокомпенсаторами). Проверка осуществляется на холодном двигателе. Величина теплового зазора определяется в руководстве по эксплуатации. Поршень первого цилиндра устанавливается в верхнюю мертвую точку в конце такта «сжатие». Это определяется по моменту впрыска топлива на дизелях или по искре на двигателях с принудительным воспламенением. При помощи плоского щупа необходимой толщины, проверяется величина зазора. Щуп должен проходить между бойком коромысла и клапаном с небольшим усилием. Регулировка зазора производится при помощи винта. При выворачивании винта зазор увеличивается, при завинчивании – уменьшается. Следует помнить, что при затягивании контргайки, зазор несколько увеличивается, поэтому при регулировке, следует добиться небольшого закусывания щупа. После регулировки зазора на клапанах первого цилиндра, проворачивают коленчатый вал на необходимый угол, и переходят к регулировке зазора на следующем цилиндре по порядку работы.

2.1 по показаниям измерения компрессии произвести притирку клапанов. Приготавливается притирочный состав 1 часть порошка М14 или М16, 1,5 части дизельного топлива, 2 части моторного масла. Притирочный состав наносится на седло клапана, сам клапан при помощи коловорота с присосом, прижатый к седлу с усилием 20 кг проворачивается на 2/3 оборота, после чего клапан возвращается на 1/3 оборота без усилия, и далее вновь с усилием проворачивается на 2/3 оборота. Такими последовательными движениями клапан притирается до появления сплошной матовой полоски на тарелке клапана толщиной 1,5-2 мм. По окончании притирки всех клапанов производится проверка их герметичности.

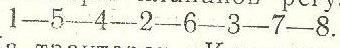

ТО-2 проверка упругости клапанных пружин.

СО

1 после очистки деталей цилиндропоршневой группы от нагара притереть клапана.

2 проверить состояние направляющих втулок клапанов.

Основные неисправности механизма газораспределения.

| неисправность | причина | Способ устранения |

| Двигатель не развивает полной мощности. | Клапаны неплотно прилегают к седлам | Проверить упругость клапанных пружин; при несоответствии заменить; если пружины в порядке провести притирку клапанов. |

| Уменьшенный тепловой зазор между бойком коромысла и клапаном. | Отрегулировать тепловой зазор. | |

| Стук при работе двигателя. | Увеличенный зазор между бойком коромысла и клапаном. | Отрегулировать тепловой зазор. |

| Выстрелы в карбюратор или глушитель. | Уменьшенный тепловой зазор между бойком коромысла и клапаном. | Отрегулировать тепловой зазор. |

| Невозможность установки теплового зазора. | Погнуты штанги или клапаны | Заменить поврежденные детали. |

| Увеличенное осевое перемещение распределительного вала | Отрегулировать осевое перемещение. | |

| Повышенный расход масла. | Износ направляющих втулок или маслосъемных колпаков | Заменить изношенные детали. |

| Перегрев двигателя, двигатель не развивает мощности. | Сбиты фазы газораспределения. | Отрегулировать положение распределительного вала. |

§17 Система питания. Карбюратортый двигатель.

Система питания предназначена для очистки топлива и воздуха, приготовления топливо-воздушной смеси требуемого состава, и отведения отработавших газов.

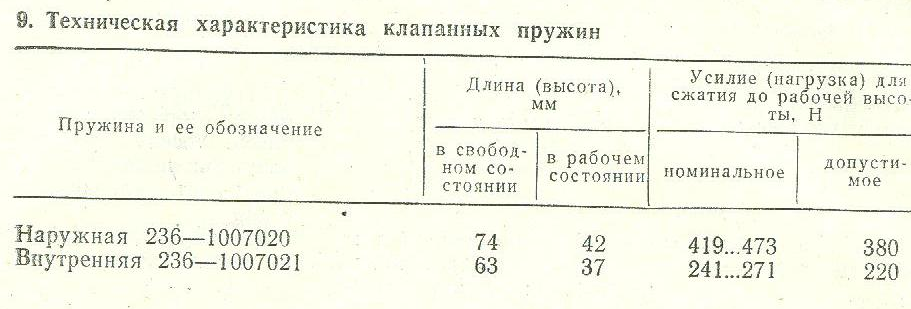

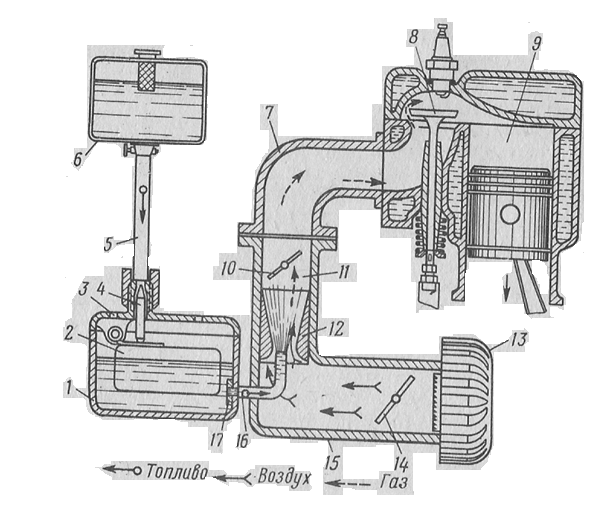

Из топливного бака 1 через систему фильтрации 4 топливо попадает в подкачивающий насос 5. Насос перекачивает топливо в поплавковую камеру карбюратора 7. В карбюраторе топливо смешивается с воздухом, образуя смесь требуемого состава. Топливовоздушная смесь попадает в цилиндр, где сгорая превращается в отработавшие газы. Отведение газов осуществляется через глушитель 13 и искрогаситель. Иногда система выпуска дополняется нейтрализатором отработавших газов.

Топливный бак. Служит для хранения запаса топлива. Представляет собой емкость произвольной формы, изготавливаемую из штампованных стальных листов. В верхней части топливного бака устраивается отверстие, закрываемое пробкой – заправочная горловина. Для первичной очистки топлива к заправочной горловине припаивается металлическая сетка. В пробке заливной горловины устраивается отверстие, через которое топливный бак сообщается с атмосферой. Для предотвращения попадания пыли из окружающей среды в топливо в отверстие устанавливается войлочный фильтр. В нижней части топливного бака монтируется топливопровод, соединяющий бак с фильтром грубой очистки. Для возможности удаления отстоя в нижней части топливного бака устраивается резьбовое отверстие, закрываемое пробкой, или краном. Внутри топливного бака располагается датчик уровня топлива.

Фильтр грубой очистки. Служит для очистки топлива от воды и механических примесей. Представляет собой фильтр-отстойник. Топливо попадающее внутрь фильтра, задерживается в нем на некоторое время, вода и механические примеси тонут и оседают на дне фильтра, а топливо очищенное таким образом отправляется дальше по системе. В нижней части фильтра устраивается резьбовое отверстие, закрываемое пробкой или краном. Через это отверстие сливается отстой.

Фильтр тонкой очистки. Служит для окончательной очистки топлива от механических примесей. Представляет собой фильтр с фильтрующим элементом. В фильтрах такого типа используются бумажно картонные, сетчатые фильтрующие элементы, также встречаются элементы из прессованной керамики.

Топливный насос. На карбюраторных двигателях преимущественно применяются диафрагменные насосы. В некоторых случаях используются насосы центробежного типа.

Рабочим элементом диафрагменного насоса является упруго-демпфирующий элемент – диафрагма, которая разделяет внутреннюю полость насоса на две части. В верхнюю часть насоса подводится топливо. Там врезаются всасывающий и нагнетательный патрубки, снабженные обратными клапанами. В нижней части насоса располагается его привод. Насос приводится в движение кулачковым механизмом, чаще всего эксцентрик привода насоса располагается на распределительном валу. При вращении эксцентрика, движение через толкатель и пружину передаётся на диафрагму. Двигаясь в насосе вверх мембрана выжимает топливо в нагнетательный топливопровод. Совершая обратное движение мембрана создает в топливной полости разрежение, под действием которого нагнетательный клапан насоса закрывается, а всасывающий клапан открывается, и топливо заполняет внутреннюю полость насоса. При заполнении поплавковой камеры карбюратора, отток топлива из насоса прекращается, и насос переходит в режим холостого хода. Толкатель при своем движении сжимает пружину, мембрана при этом не перемещается.

Карбюратор.

Карбюратор предназначен для приготовления топливовоздушной смеси, требуемого состава, на всех режимах работы двигателя.

1 – поплавковая камера, 2 – поплавок, 3 – отверстие поплавковой камеры, 4 – игольчатый клапан, 5 – топливопровод, 6 – топливный бак, 7 – впускной коллектор, 8 – впускной клапан, 9 – цилиндр, 10 – дроссельная заслонка, 11 – смесительная камера, 12 – диффузор, 13 – воздушный фильтр, 14 – воздушная заслонка, 15 – впускной трубопровод, 16 – распылитель, 17 – топливный жиклер

Топливо от насоса попадает в попадает в поплавковую камеру 1 и заполняет её. Поплавок 2 в камере поднимается вверх и воздействует на игольчатый клапан 4. При достижении заданного уровня топлива, игольчатый клапан прижимается к своему седлу, и подача топлива прекращается. По мере расхода топлива поплавок 2 опускается вниз, игольчатый клапан 4 отходит от седла и подача топлива возобновляется. Таким образом поддерживаеся постоянный уровень топлива в поплавковой камере 1. Уровень устанавливается таким, что-бы при неработающем двигателе топливо не вытекало из распылителя 16, а находилось на 1,5-2 мм ниже его среза. При работе двигателя в смесительной камере 11 создается разрежение, которое вызывает подъём уровня топлива в распылителе. Топливо фонтаном выбрасывается в смесительную камеру, где подхватывается потоком воздуха. Воздух, двигающийся со скоростью 20-25 м/с, разбивает топливо на мельчайшие капли, превращая смесь в туманообразное состояние. Это состояние называется карбюрация. Количество топливовоздушной смеси подаваемой в цилиндры регулируется дроссельной заслонкой 10. Качественный состав смеси регулируется воздушной заслонкой 14. Для обеспечения работы двигателя в различных режимах, карбюратор снабжается следующими системами:

система пуска обеспечивает обогащение топливовоздушной смеси в режиме пуска;

система холостого хода – обеспечивает образование топливовоздушной смеси при закрытой дроссельной заслонке;

главная дозирующая система – обеспечивает обеднение рабочей смеси в режиме средних нагрузок;

экономайзер – обеспечивает обогащение рабочей смеси в режиме максимальных нагрузок;

ускорительный насос – улучшает приемистость двигателя.

Воздушный фильтр.

Очистка воздуха в этих фильтрах осуществляется в три ступени: первая ступень центробежная очистка. Воздух попадая в фильтр направляется на лопатки завихрителя. Двигаясь в верхней части фильтра по спирали, воздух освобождается от большей части механических примесей. Частицы пыли под действием центробежных сил отбрасываются к периферии фильтра и оседают в отстойнике. Очищенный таким образом воздух засасывается в нижнюю часть фильтра, где соприкасается с маслом. Оставшиеся частицы пыли улавливаются маслом, а воздух пройдя через фильтрующие элементы попадает в воздуховод, а далее в карбюратор.

Глушитель служит для снижения уровня шума двигателя.

Искрогаситель служит для улавливания частиц сажи, вылетающих из цилиндра.

Техническое обслуживание системы питания.

ЕО

1 перед началом работы проверить систему на отсутствие утечек топлива.

2 закачать поплавковую камеру карбюратора насосом ручной подкачки.

Во время работы, при появлении запаха топлива, двигатель остановить, найти причину появления запаха и устранить.

По окончании работы слить отстой из фильтра отстойника. Топливные баки полностью заправить.

ТО-1 проверить состояние и крепление всех элементов системы питания; отрегулировать длину тяг дроссельной заслонки; оценить состояние, при необходимости заменить фильтр тонкой очистки.

ТО-2 проверить давление развиваемое насосом (0,01-0,015 МПа).

Карбюратор снять, разобрать, каналы карбюратора продуть сжатым воздухом, поплавок проверить на герметичность (проверка осуществляется путем погружения поплавка в нагретую воду), проверить пропускную способность жиклеров на стенде, жиклеры с несоответствующей пропускной способностью заменить, проверить герметичность клапанов (игольчатого и экономайзера), клапан не должен пропускать более четырех капель воды в минуту. Карбюратор собрать. Проверить уровень топлива в поплавковой камере, при необходимости отрегулировать. Отрегулировать карбюратор на малую частоту вращения холостого хода. Такой регулировкой карбюратора стараются достичь минимального расхода топлива на холостом ходу. Регулировку осуществляют винтом состава смеси и винтом ограничивающим закрытие дроссельной заслонки. Перед началом регулировки необходимо убедиться в исправности системы зажигания. Двигатель должен быть прогрет до температуры 75-80 С. В результате регулировки двигатель должен устойчиво работать при скорости вращения коленчатого вала400-450 об/мин, а при резком открытии и закрытии дроссельной заслонки не должен глохнуть. Последовательность регулировки: заворачивают винт холостого хода до упора, а затем отворачивают его на 2-3 оборота. Устанавливают упорный винт дроссельной заслонки в положение, в котором достигается минимальная устойчивая частота вращения коленчатого вала. Далее не меняя положения винта заслонки, вращают винт регулировки состава смеси, добиваясь при этом наибольшей частоты вращения коленчатого вала. Затем вновь уменьшают частоту вращения до минимально устойчивой, вращением упорного винта дроссельной заслонки. Эти операции повторяются до тех пор, пока винт регулировки состава смеси не приведет к увеличению оборотов коленчатого вала.

СО — промыть топливный бак. Отрегулировать датчик уровня топлива.

Основные неисправности.

| неисправность | причина | Способ устранения |

| Двигатель не запускается | Отсутствует топливо | дозаправить |

| Засорено отверстие пробки топливного бака | прочистить | |

| Загрязнение фильтра тонкой очистки | замена | |

| Повреждение топливного насоса | замена | |

| Залегание иглы в положении заперто | замена | |

| Неустойчивая работа двигателя, из выхлопной трубы идет дым черного цвета | Карбюратор приготавливает обогащенную или богатую смесь: поврежден поплавок, засорен воздушный жиклер, поврежден клапан экономайзера, повреждение вакуумного клапана, залегание иглы в положении открыто, чрезмерное засорение воздушного фильтра. | |

| Неустойчивая работа двигателя, сопровождаемая вспышками в карбюратор | Система приготавливает обедненную или бедную смесь. |

§18 Система питания дизелей.

Система питания предназначена для очистки топлива и воздуха, раздельной подачи их в цилиндры в требуемом соотношении и отведения отработавших газов.

Топливный тракт. Из топливного бака по топливопроводу низкого давления топливо попадает в фильтр грубой очистки, пройдя первичную очистку в ФГО, топливо попадает в топливный насос низкого давления (ТННД). ТННД перекачивает топливо через фильтр тонкой очистки в топливный насос высокого давления (ТНВД). ТНВД отправляет топливо к форсункам под высоким давлением. Форсунки распыляют топливо в цилиндрах.

Воздушный тракт. В цилиндр воздух попадает пройдя через воздушный фильтр и компрессор. Компрессор может приводиться в действие турбиной (турбокомпрессор) или отдельным гидро- или электродвигателем.

Выпускной тракт. Отработавшие газы из цилиндра выходят в атмосферу, пройдя через турбину, глушитель и искрогаситель. Нередко выпускной тракт дополнительно оснащается нейтрализатором отработавших газов.

Современные двигатели оснащаются перепускными клапанами, которые соединяют впускной и выпускной коллекторы в случае превышения температуры горения в цилиндре. При этом во впускной коллектор подмешиваются отработавшие газы, и температура горения в цилиндре снижается. Это позволяет снизить токсичность выхлопных газов.

Топливный бак. Предназначен для хранения запаса топлива. Представляет собой емкость изготавливаемую из штампованных стальных листов. В верхней части бака находится горловина с сетчатым фильтром.В нижней части топливного бака монтируется сливной кран, Внутри топливного бака устанавливается датчик уровня топлива.

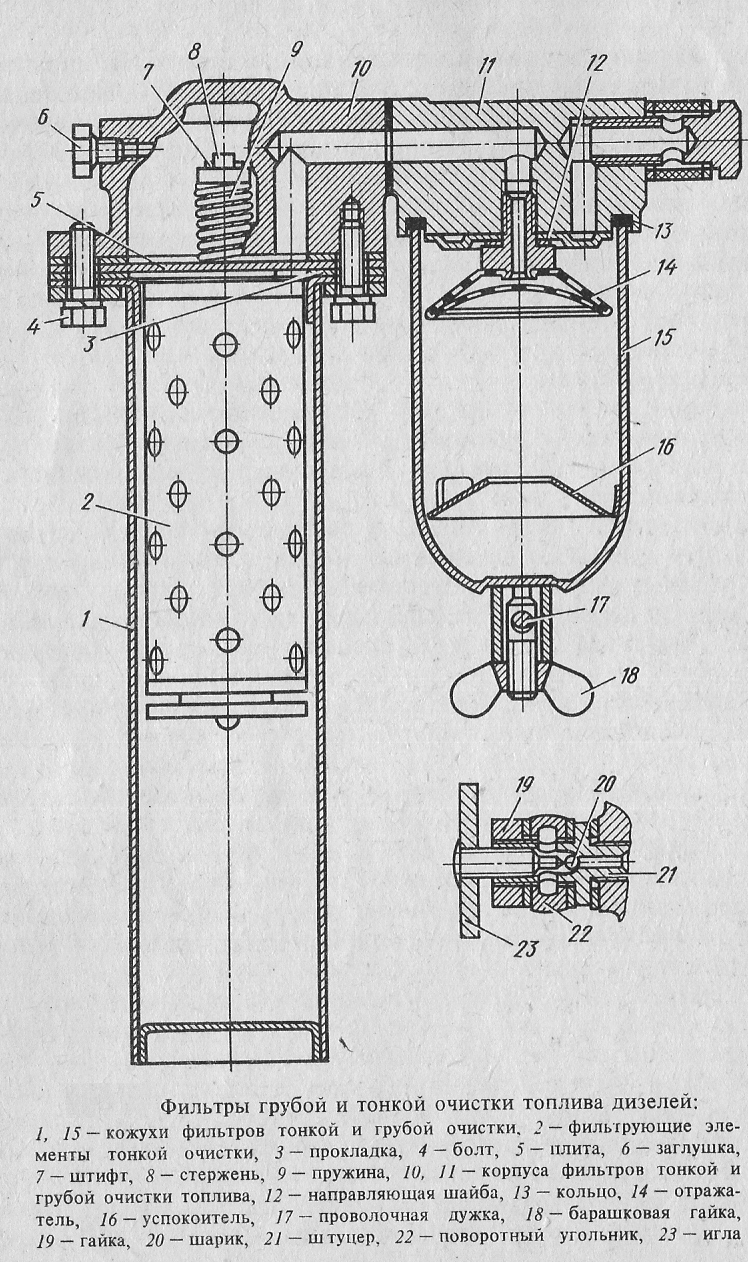

Фильтр грубой очистки. Предназначен для очистки топлива от воды и механических примесей. Представляет собой фильтр отстойник. Топливо попадая внутрь этого фильтра, некоторое время в нем находится. Поскольку вода и механические примеси тяжелее топлива, они оседают на дно этого фильтра. В нижней части фильтра отстойника имеется резьбовое отверстие, закрываемое пробкой. Через это отверстие сливается отстой.

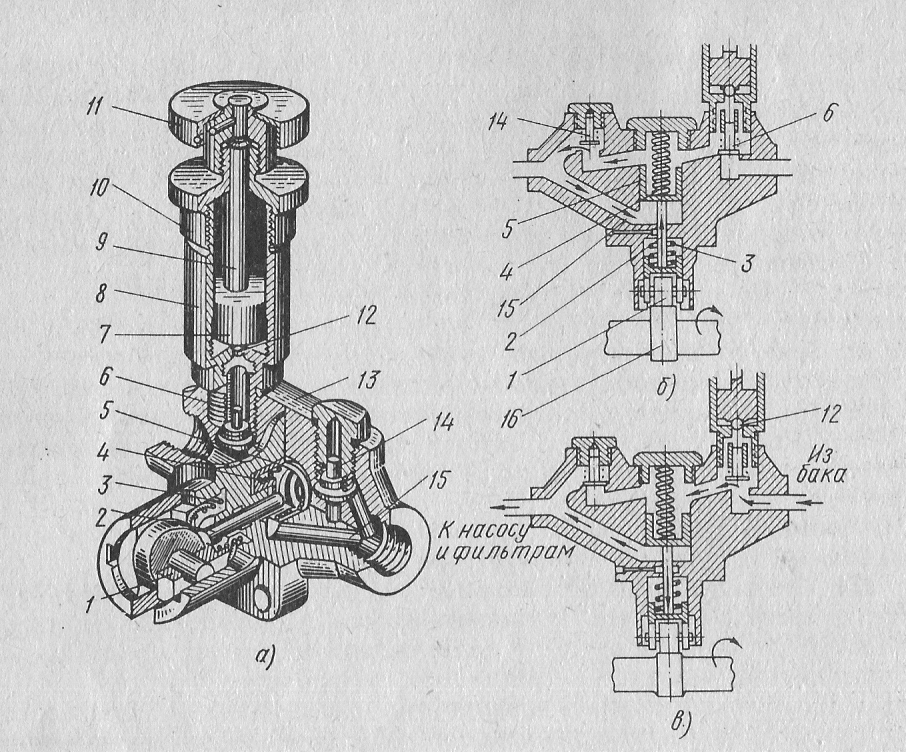

Топливопрокачивающий насос (ТННД). Предназначен для прокачивания топлива через фильтр тонкой очистки, и подачи его во впускной коллектор ТНВД. На дизелях применяются топливопрокачивающие насосы плунжерного типа.

Плунжер насоса приводится в движение от эксцентрика кулачкового вала ТНВД, и совершает внутри гильзы возвратно поступательные движения. Двигаясь внутрь гильзы, плунжер создает избыточное давление, при этом всасывающий клапан прижимается к своему седлу, а нагнетательный клапан открывается, и топливо отправляется, в подплунжерную полость насоса. Обратное движение плунжера, осуществляемое за счет возвратной пружины, вызывает появление разрежения внутри гильзы. При этом нагнетательный клапан закрывается, а всасывающий открывается, и топливо заполняет внутреннюю полость насоса. Топливо из подплунжерной полости выжимается через фильтр тонкой очистки во впускной коллектор ТНВД

Топливопрокачивающий насос включает в себя насос ручной подкачки топлива. Ручной насос это насос поршневого типа, принцип действия которого аналогичен вышерассмотренному.

Фильтр тонкой очистки предназначен для окончательной очистки топлива, подаваемого к топливному насосу высокого давления. Представляет собой фильтр с фильтрующим элементом. Фильтрующие элементы изготавливаются бумажно-картонные, пластинчато-щелевые, прессованные керамические. Фильтрующий элемент этого фильтра улавливает механические примеси размером 1 мкм и более.

Топливный насос высокого давления предназначен для подачи топлива к форсункам под высоким давлением. ТНВД обеспечивает подачу равных, дозированных порций топлива в строго определенные моменты времени, к каждому цилиндру, в соответствии с диаграммой работы двигателя.

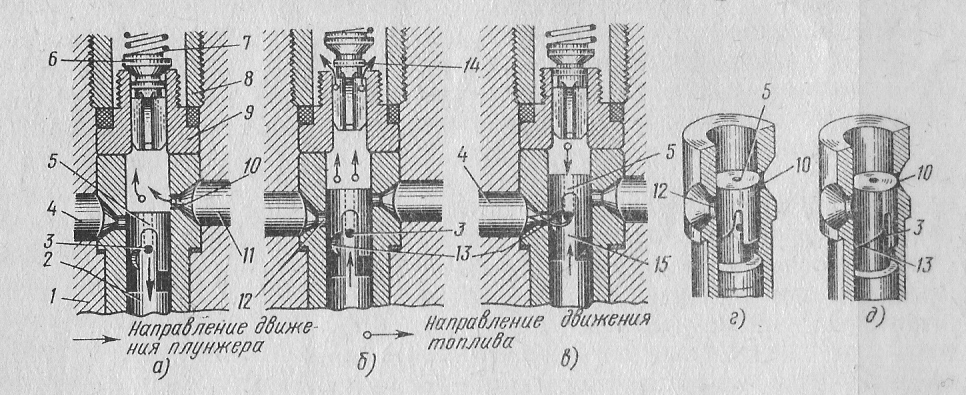

Принцип действия ТНВД.

От коленчатого вала двигателя, через распределительные шестерни и муфту опережения впрыска приводится во вращение кулачковый вал ТНВД. Вал своими кулачками воздействует на толкатели и приводит в движение плунжеры. Плунжеры совершают возвратно – поступательное движение внутри гильз. При движении плунжера 2 вниз, в надплунжерной полости создается разрежение. Как только верхняя кромка плунжера 2 откроет впускное отверстие 11, топливо заполнит внутреннюю полость гильзы. При движении плунжера 2 вверх, на начальном этапе, топливо выдавливается во впускное отверстие 11. Когда верхняя кромка плунжера 2 закроет верхний край впускного отверстия 11, в надплунжерной полости резко возрастет давление. Открывается нагнетательный клапан 6, и топливо под высоким давлением поступит к форсунке. Как только винтовая отсечная кромка пересечет нижний край перепускного отверстия 4, давление в надплунжерной полости резко упадет. Топливо будет перепускаться по образовавшемуся каналу в перепускное отверстие. Подача топлива к форсунке прекратится, так как закроется нагнетательный клапан. Этот момент времени называется моментом отсечки подачи топлива. В этот момент заканчивается активный ход плунжера, и дальнейшее его движение вверх осуществляется вхолостую, без подачи топлива. Количество подаваемого топлива регулируется изменением положения плунжера в гильзе. При повороте плунжера вокруг своей оси изменяется момент прохождения винтовой отсечной кромкой плунжера нижнего края перепускного отверстия. Топливные насосы высокого давления снабжаются регулятором оборотов дизеля. Это устройство поддерживает постоянные обороты двигателя при изменении нагрузки.

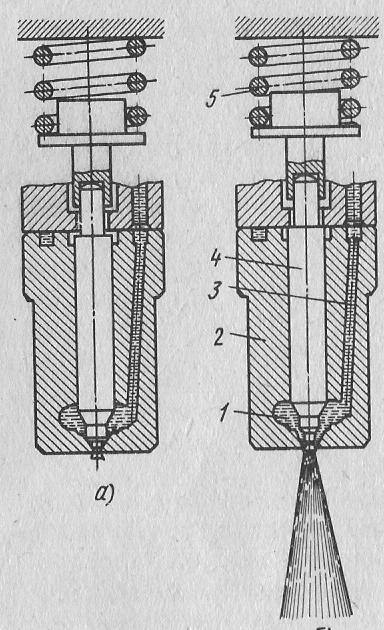

Назначение и принцип действия форсунки.

Форсунка предназначена для мелкого распыливания топлива подаваемого в цилиндр. Из топливопровода высокого давления топливо попадает в канал корпуса форсунки и далее в канал распылителя. Во время активного хода плунжера ТНВД давление в подъигольной полости распылителя становится достаточным для преодоления сопротивления пружины, которая прижимает иглу к своему седлу. Игла поднимается вверх и отверстия распылителя открываются. Через эти отверстия топливо под высоким давлением впрыскивается в цилиндр. Высокая скорость движения впрыскиваемого топлива, разбивает струю на мельчайшие капли. В цилиндре образуется топливовоздушная смесь в туманообразном состоянии. Капли топлива очень быстро испаряются, образуя рабочую смесь, которая воспламеняется и сгорает. По окончании активного хода плунжера давление в топливопроводе высокого давления падает, игла вновь прижимается к своему седлу, и происходит отсечка подачи топлива.

Турбонаддув.

Служит для подачи воздуха в цилиндр под избыточным давлением. Это позволяет увеличить мощность двигателя, при тех же массогабаритных показателях на 30-40%. Улучшаются условия сгорания топлива, увеличивается коэффициент полезного действия двигателя.

Турбонаддув приводится в движение отработавшими газами двигателя, которые попадают на крыльчатку турбины и приводят её во вращение, вместе с турбиной начинает вращаться крыльчатка компрессора, которая засасывает воздух от воздушного фильтра, и нагнетает воздух во впускной коллектор.

Техническое обслуживание системы питания.

ЕО

1 перед началом работы проверить систему на отсутствие утечек топлива.

2 прокачать систему питания насосом ручной подкачки.

Назначение, устройство и принцип работы кривошипно-шатунного механизма, для студентов 2 курса, по профессии автомеханик

Открытый урок.

Предмет: «Устройство техобслуживание и ремонт автомобиля».

Тема: «Назначение, устройство и принцип работы кривошипно-шатунного механизма».

Группа: 8

Дата проведения: 12.03.2013г.

Цели:

1) обучающая – научить обучающихся объяснять устройство, принцип работы приборов системы смазки;

2) воспитательная – способствовать осознанию обучающихся необходимости знания и умения применить этот материал на практике;

3) развивающая – развивать профессиональную речь путём освоения новых терминов, мышление в процессе анализа практических ситуаций и решения технических учебных задач.

Наглядные пособия: плакат с изображением КШМ автомобиля, разрезы ДВС КАМАЗ-740, DVD- плеер, проектор.

Форма занятия — урок.

Тип урока — комбинированный.

Время занятия: 45 мин.

Основные методы: словесные (объяснение, беседа), наглядные (иллюстрация, демонстрация). Данные методы способны активизировать учебно-познавательную деятельность обучающихся и позволяют за короткий промежуток времени передать большую по объёму информацию.

Ход занятия

1. Начало занятия (1-2 минуты): взаимное приветствие, контроль посещения занятия, проверка готовности учащихся и аудитории к занятию, организация внимания.

2. Работа с пройденным ранее учебным материалом (проверка выполнения домашнего задания) (5-7 минут): устный опрос по теме «Общее устройство и рабочий цикл ДВС».

Вопросы для устного опроса:

-Определение и принцип работы тепловых двигателей;

— Общее устройство ДВС;

— Рабочий цикл одноцилиндрового 4-хтактного двигателя;

— Рабочий процесс 2-хтактного ДВС.

3. Работа над новым учебным материалом(25-27 минут): выдача раздаточного материала, объяснение с элементами беседы.

4. Закрепление изученного материала (6 минут): опрос по теме, решение и разбор познавательных задач.

Вопросы:

· Назовите назначение КШМ.

· Из каких частей состоит КШМ.

· Назовите основные неполадки КШМ.

5. Выдача домашнего задания (2-3 минуты): инструктаж выполнения домашнего задания; проконтролировать запись учащимися.

Учебники: Родичев В.А. «Грузовые автомобили». М, 2011г. (Гл.1) или Гельман Б.М «Сельскохозяйственные тракторы и автомобили»

— М,2007 (Гл.2)

6. Окончание занятия (до 1 мин): подведение итогов занятия, выставление оценок, организованное завершение занятия.

Методика проведения занятия.

1. Методика проведения начала занятия. Преподаватель входит в аудиторию, здоровается с учащимися, отмечает присутствующих. В ответ на приветствие преподавателя учащиеся встают и замолкают. Взаимное приветствие позволяет настроить учащихся на занятие. Перекличка по журналу. Преподаватель проверяет готовность аудитории к занятию: подготовленность доски, наличие мела, чистота в аудитории, освещенность, наличие необходимых ТСО. Преподаватель рассказывает о целях урока, порядке его проведения, знаниях и умениях, которые получат учащиеся в результате этого занятия. Учащиеся должны закрепить знания по пройденной теме «Рабочий цикл ДВС», а также изучить новую тему «КШМ», и затем провести закрепление полученных знаний. Поэтому целесообразно выбрать такую форму организации занятия, как комбинированный урок.

2. Методика работы с пройденным ранее учебным материалом. Педагог проверяет подготовленность учащихся к уроку, спрашивает о домашнем задании. Для проверки выполнения домашнего задания, а также уровня подготовленности учащихся к уроку преподаватель применяет устный опрос. Преподаватель по списку выбирает учащихся, которые должны отвечать на устные вопросы.

3. Методика изучения нового материала. Преподаватель переходит к следующему этапу урока – работе над новым учебным материалом по теме «КШМ». Педагог объявляет тему с особой интонацией, чтобы учащиеся смогли осознать ее и записать в тетрадях.

Объясняя новый материал, преподаватель находится в основном у доски, так как существует необходимость обращаться к наглядному материалу, а также записывать некоторые данные на доске, приводить примеры.

Изложение нового материала осуществляется с применением различных методов: основная часть знаний сообщается при помощи объяснения с элементами беседы, обязательно активно используются наглядные материалы: схема (КШМ автомобилей). Учебный материал необходимо сообщить громким, отчетливым голосом, что мобилизует и настраивает на усвоение знаний. В зависимости от степени сложности и важности материала нужно изменить темп изложения информации, например, выделяя интонацией основной материал, делая паузы в речи при формулировке и конспектировании учащимися выводов по изучаемой теме, или подробно останавливаясь на тех частях материала, которые наиболее сложны либо непонятны для обучающихся.

Основной материал

1. Устройство кривошипно-шатунного механизма

Кривошипно-шатунный механизм служит для восприятия давления газов в такте рабочего хода и преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала. Он состоит из блока цилиндров, гильз и головок цилиндров, поршней с кольцами и поршневыми пальцами, шатунов, коленчатого вала, коренных и шатунных подшипников и маховика.

2. Блок цилиндров

Блок цилиндров представляет собой жесткую моноблочную V-образную конструкцию, отлитую из легированного серого чугуна как одно целое с верхней частью картера. Высокая жесткость блока обеспечивается разделением картерного пространства на отдельные отсеки поперечными перегородками с силовым оребрением и низким расположением плоскости разъема верхней, половины картера с масляным поддоном (значительно ниже осе коленчатого вала).

3. Поршни

Поршни изготовлены из высококремннетого алюминиевого сплава Применение алюминиевого сплава улучшает теплоотдачу и уменьшает массу поршней, а следовательно, и инерционные (центробежные) силы, действующие в кривошипно-шатунном механизме из-за неравномерного движения поршней.

В толстостенном днище поршня выполнена открытая тороидальная камера сгорания, а в головке поршня — три канавки под поршневые кольца. Верхняя канавка, наиболее нагруженная, имеет вставку из жаропрочного чугуна.

Боковая поверхность поршня по высоте бочкообразная (диаметр головки поршня меньше диаметра юбки). В поперечном сечении юбка имеет форму эллипса, причем большая ось эллипса расположена в плоскости, перпендикулярной к оси пальца. Такая конструкция поршня обеспечивает практическую независимость зазора между поршнем и гильзой в плоскости движения шатуна от теплового состояния двигателя и тем самым предотвращает заклинивание поршня при работе прогретого двигателя. В то же время вследствие эллиптичности поршня при работе непрогретого двигателя снижается шум благодаря уменьшенному зазору между поршнем и стенкой Цилиндра в направлении действующей на поршень боковой силы от шатуна.

4. Шатуны

Шатуны стальные, двутаврового сечения. Нижняя головка шатуна разъемная. Для точной посадки вкладышей подшипника нижнюю головку шатуна окончательно обрабатывают в сборе с крышкой, вследствие чего крышки шатунов невзаимозаменяемые. На крышке и шатуне нанесены метки спаренности в виде трехзначных порядковых номеров. Кроме того, на крышке шатуна выбит порядковый номер цилиндра.

Подшипниками скольжения в верхней головке шатуна служат биметаллические неразъемные втулки с рабочим бронзовым слоем; » нижней головке шатуна — съемные взаимозаменяемые вкладыши. Крышка нижней головки шатуна крепится гайками на двухболтах, запрессованных в боковые выступы верхней головки шатуна. На каждой шатунной шейке коленчатого вала устанавливается по два шатуна.

5. Коленчатый вал

Коленчатый вал изготовлен из высокоуглеродистой, стали методом горячей штамповки и упрочнен азотированием и закалкой токами высокой частоты шатунных и коренных шеек., Он имеет пять коренных опор и четыре шатунные шейки, которые связаны между собой щеками. В шатунных шейках вала выполнены! полости, закрытые заглушками. В полостях масло подвергается дополнительной центробежной очистке. Полости шатунных шеек сообщаются наклонными отверстиями, просверленными в щеках вала, с поперечными каналами в коренных шейках.

На щеках, носке и хвостовике коленчатого вала имеются противовесы системы уравновешивания: на щеках они выполнены как одно целое с коленчатым валом, на носке и хвостовике напрессованы при сборке и фиксируются сегментной шпонкой.

На носке коленчатого вала установлена ведущая шестерня масляного насоса, на хвостовике — распределительная шестеря в сборе с маслоотражателем. Два отверстия для запрессовки штифтов фиксации маховика, осевое отверстие для опорного подшипника первичного вала коробки передач и резьбовые отверстия для болтов крепления маховика.

От осевых смещений, вал фиксируется четырьмя упорными ста-леалюминиевыми полукольцами, установленными в выточках блока и крышки задней коренной опоры.

Уплотнение коленчатого вала осуществляется самоподжимным сальником, запрессованным в картер маховика, и маслоотражателем.

6.Маховик

Маховик отлит из специального серого чугуна. Он крепится к заднему торцу коленчатого вала восемью болтами из легированной стали. Точная фиксация маховика на коленчатом валу достигается при помощи двух установочных штифтов, запрессованных в торец коленчатого вала. На обработанную цилиндрическую поверхность маховика напрессован зубчатый венец, предназначенный для соединения с шестерней вала стартера при пуске двигателя. На заднем торце маховика устанавливается сцепление. Для’ проведения регулировок двигателя на маховике имеются паз под фиксатор маховика и отверстия для проворачивания коленчатого вала ломиком.

Основные понятия и определения.

Кривошипно-шатунный механизм служит для восприятия давления газов в такте рабочего хода и преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала.

Состав КШМ:

Подвижные части: Коленвал, шатун, поршень, маховик

Неподвижные части: блок цилиндров, головки блока цилиндров, гильзы.

Общее устройство маслоприёмника.

Основные детали КШМ:

1. Коленвал,

2. Поршень,

3. Шатун,

4. Маховик,

5. блок цилиндров.

Схема КШМ. Учащиеся схематически изображают в тетрадях схему КШМ, пользуясь наглядным пособием.

Во время сообщения учащимся основных определений и иллюстрации основных схем преподаватель диктует медленно, чтобы дать обучаемым возможность записать всю необходимую информацию, а также зарисовать схему.

4. Методика проведения первичного закрепления. Чтобы обеспечить прочное усвоение материала, после объяснения следует проконтролировать, как был усвоен материал, остались ли непонятные сведения. Для этого преподаватель организует активную проработку материала, применяя фронтальный опрос. При этом работает вся группа, внимание учащихся повышенное. Опрос в разнобой держит учащихся в постоянной готовности, они не просчитывают свой вариант, а внимательно следят за ответами товарищей, исправляют друг друга.

Вопросы для фронтального опроса учащихся:

1) Назовите назначение КШМ.

2) Состав КШМ.

3) Перечислите основные детали КШМ.

Этот способ закрепления материала позволяет также активизировать внимание учащихся, так как они вынуждены следить за ответами одногруппников.

Преподаватель просит учащихся не просто ответить на поставленные вопросы, а при необходимости проиллюстрировать их при помощи плаката.

5. Методика выдачи домашнего задания. Преподаватель диктует домашнее задания и следит за тем, чтобы все учащиеся записали его в своих тетрадях.

— Прочитать Гл.1 по учебнику: Родичев В.А. «Грузовые автомобили». М, 2011г.

— Подготовиться к устному опросу по изученной теме.

6. Методика окончания занятия.

Преподаватель подводит итоги, обобщает, что было сделано на уроке. Отмечает отдельных учащихся, наиболее и наименее активных, выставляет им оценки, обязательно комментируя их. Это необходимо для того, чтобы учащиеся видели результаты своей работы, что нужно исправить, что подкорректировать. Преподаватель выясняет, нет ли у учащихся каких-либо вопросов. Рассказывает, чем будут заниматься на следующем уроке. Проверяет, все ли в порядке в аудитории. Педагог прощается с группой, объявляет, что все могут быть свободны.

5. ЗАКЛЮЧЕНИЕ

Для того, чтобы данная система эффективно развивалась, необходимы высоко квалифицированные педагоги. Поэтому задача нашей Российской системы образования заключается в улучшении подготовки будущих специалистов. Эту идею необходимо увидеть, понять и творчески реализовать в работе педагогов для улучшения качества обучения. Естественно, что это непростая задача, но вполне выполнимая. Я надеюсь, что данная работа выполнит свою функцию и будет в чем-то полезна преподавателям спецдисциплин.

Данная методическая разработка оказывает помощь преподавателям лицеев и училищ в подготовке и проведении занятий по предмету «Тракторы и автомобили» у студентов, обучающихся по специальности «Автомеханик».

Самоанализ урока

Урок проводился в 8 группе. Обучающиеся находятся на той ступени развития, когда многие процессы и явления, происходящие в двигателе, им известны из курсов физики и химии. Перед этой темой был изучен материал рабочий цикл двигателя внутреннего сгорания, поэтому, новый материал им давался легко, а также легко вести урок и преподавателю. Тот демонстрационный материал , который использовался на уроке, заинтерисовал обучающихся, позволил понять и изучить представленный материал. Обучающиеся участвовали в раскрытии темы, задавали вопросы, высказывали свое мнение. Значит можно сказать, что дальнейшее изучение темы, а в целом и всего предмета, обучающихся увлекает и они надеются, что полученные знания пригодятся в их дальнейшей профессии. Оценка урока-хорошо.

Графическая часть:

Матрица содержания темы «Основные части КШМ»

Назначение

Классификация

Коленчатый вал

Служит для получения инерции от возвратно-поступательного движения поршня, и передачи её на маховик

По числу коренных шеек:

— с двумя и более

По числу шатунных шеек:

— с двумя и более

Поршень

Предназначен для передачи коленчатому валу вращательного движения

По числу колец:

-3-х кольчатые

-4-х кольчатые

Шатун

Предназначены для соединения поршня с коленчатым валом

По их конструктивным особенностям:

· Поршни моноклинного исполнения СМД: 14, 20.

· Поршни пятиклинного исполнения Д 144, Д 240, 01 М, ЯМЗ 236, ЗиЛ 130.

· Поршни моноклинного исполнения с

упрочнением канавки компрессионного кольца методом плазменного переплава

· СМД 22/23, СМД 60/72, КАМАЗ 740, ЗиЛ 645.

· Поршни моноклинного исполнения с нирезистовой вставкой

Маховик

Предназначены для увеличения крутящего момента

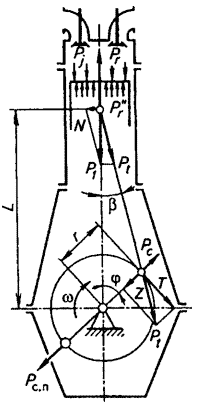

Силы, действующие на детали кривошипно-шатунного механизма.

Силы, действующие в двигателе внутреннего сгорания, можно разделить на движущие силы, силы инерции и силы сопротивления. Движущие силы — это силы давления газов в цилиндре. Силы инерции образуют возвратно-поступательно движущиеся и вращающиеся части двигателя. Силы сопротивления делят на силы сопротивления потребителя энергии двигателя и силы трения в KШM (поршня и поршневых колец о стенку цилиндра, в подшипниках и т. п.), на преодоление которых затрачивается дополнительная работа.

Главными силами считают силы давления газов, силы инерции в двигателе и силы сопротивления потребителя энергии, совершающие полезную работу. Все силы, действующие в двигателе, изменяются во времени.

Силовые схемы двигателей с жидкостным охлаждением: а — с несущим блоком цилиндров, б — с несущей рубашкой; в — с несущими силовыми шпильками

Схема сил, действующих на кривошипно-шатунный механизм, показана на рисунке 4.4. Направление сил к центру кривошипа принято за положительное.

Рисунок 4.4. Силы, действующие в кривошипно-шатунном механизме

Сила давления газов на поршень со стороны камеры сгорания (ее определяют по индикаторной диаграмме)

Pг = ргFп

где рг — давление газов в цилиндре, МПа; Fп — площадь поршня, м2.

Сила давления газов со стороны картера (это давление обычно равно атмосферному р0)

Р0 = р0Fп

Сила инерции возвратно-поступательно движущихся частей равна произведению массы этих частей на их ускорение в данный момент времени:

Pj = — mj = — mrω2 (cosφ + cos2φ)

где m = mпк + 0,275mш; mпк — масса поршня и других деталей, движущихся поступательно; mш — масса верхней головки шатуна, обычно принимаемая равной 0,2…0,3 массы всего шатуна; r —радиус кривошипа; ω и φ — соответственно частота вращения и угол поворота коленчатого вала.

Суммарная сила, действующая на поршень,

Pl = Pг — P0 +Pj

Сила Pl, приложенная к оси поршневого пальца и направленная по оси цилиндра, может быть разложена на силу N, действующую перпендикулярно оси цилиндра, и силу Рt действующую по оси шатуна.

Сила N прижимает поршень к стенке цилиндра, что вызывает износ их поверхностей. Она изменяется по значению и направлению, поочередно прижимая поршень то к одной, то к другой стороне цилиндра.

Силу Рt перенесенную на ось шатунной шейки, можно разложить на касательную силу Т, действующую перпендикулярно кривошипу коленчатого вала, и радиальную силу Z, направленную по оси кривошипа:

Т=Рl [sin(φ + β)/cos β]; Z=Рl [sin(φ + β)/cos β],

где β — угол отклонения шатуна от оси цилиндра.

Вращающий момент на валу двигателя, необходимый для совершения полезной работы,

Mвр = Тr.

Работа касательных сил затрачивается на преодоление сил сопротивления и изменение частоты вращения коленчатого вала. В период рабочего хода совершается полезная работа и увеличивается частота вращения коленчатого вала. Избыточная энергия аккумулируется всеми вращающимися частями, главным образом маховиком и потребителем энергии, и возвращается в систему, когда ее не хватает при совершении других тактов двигателя. Чем больше момент инерции маховика и число цилиндров, тем равномернее вращается вал двигателя.

Сила N на плече L создает реактивный (опрокидывающий) момент, который стремится опрокинуть двигатель. Он равен вращающему моменту по значению, но противоположен по направлению. Опрокидывающий момент воспринимается опорами и вызывает колебания всего двигателя.

Вращающиеся части (шатунная шейка коленчатого вала и часть шатуна, отнесенная к оси шатунной шейки коленчатого вала) создают центробежную силу Рс = — mrω2. Эта сила, направленная от центра вращения по оси кривошипа, вместе с радиальной силой Z нагружает подшипники коленчатого вала. Центробежная сила Рс обычно уравновешивается центробежной силой противовесов Рс.п, устанавливаемых на коленчатом валу с противоположной стороны шатунной шейки, или за счет изменения формы коленчатого вала.

Все силы и моменты, возникающие при работе поршневых ДВС, непрерывно изменяясь по значению и направлению, передаются на опоры двигателя и раму автомобиля. При этом возникают вибрации, снижающие эффективную мощность и топливную экономичность (вследствие затрат энергии на возбуждение вибрации и дополнительных механических потерь), ослабляются крепления агрегатов и деталей (что ускоряет в итоге износ деталей), нарушаются регулировки, снижается надежность контрольно-измерительных приборов.

Поэтому уменьшение влияния переменных сил и моментов, действующих на двигатель, относится к числу основных требований, предъявляемых в ДВС.