Лонжерон самолета: Лонжерон крыла самолета — Автозапчасти для иномарок — Продажа и подбор автозапчастей на иномарки

- 04.01.1970

Лонжерон крыла самолета

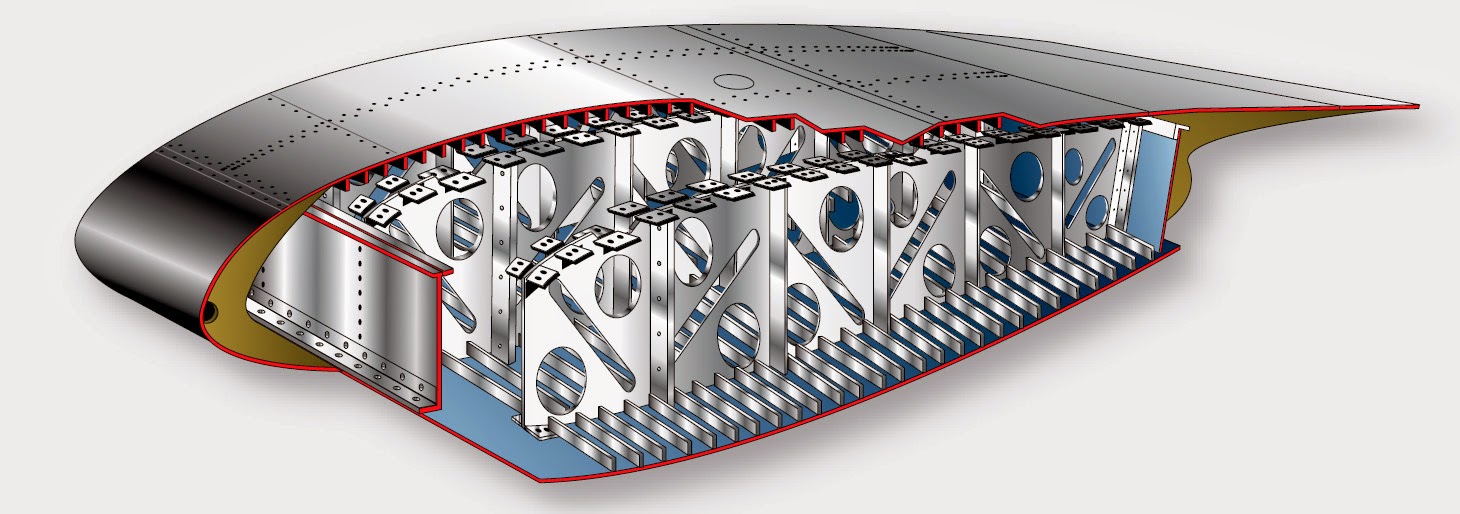

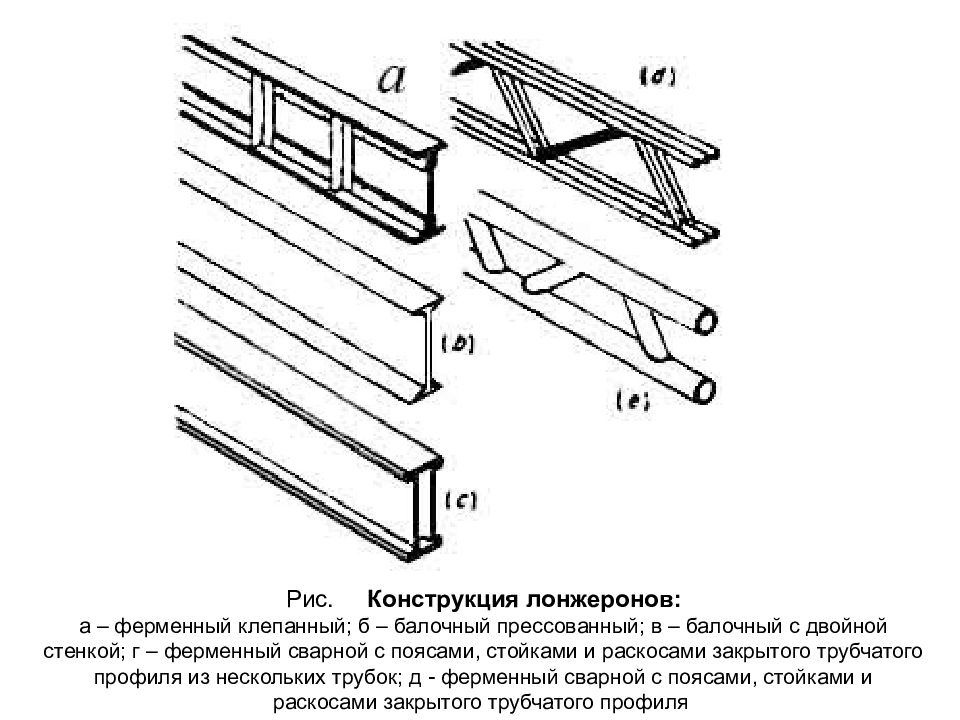

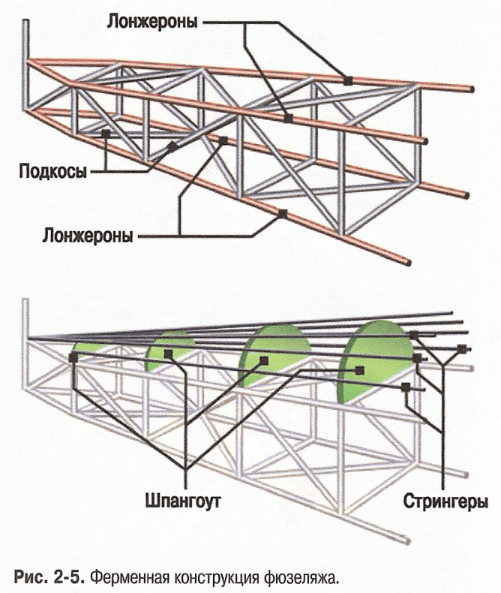

Лонжероны – это стыковые узлы крыльев, которые являются частью компенсаторных узлов. Помимо лонжеронов, к компенсаторам также относят подмоторные рампы, различные подвески и прочее. Это продольный основной элемент силового набора самолета. Он выполняет функцию передачи растягивающих, изгибающих, сжимающих и других типов нагрузок. Существует несколько видов лонжеронов – балочные, ферменно-балочные, ферменные, коробчатые. Кроме того, лонжероны принимают участие в восприятии перерезывающей силы. Коробчатого и круглого сечения лонжероны способны воспринимать крутящийся момент.

У летательных аппаратов лонжероны совмещаются со стрингерами и создают продольный набор крыла, оперения, фюзеляжа, элеронов и рулей.

Конструкция

С конструктивной точки зрения лонжероны бывают сборными или монолитными. Сборный лонжерон обладает нижним и верхним поясом и стенкой. Коробчатое сечение имеет только две стенки. Со стенкой пояса соединяются путем клепки, точечной электросварки, болтовых соединений или склейки.

Моноблочное крыло – это тип конструкции крыла, у которого при изгибе продольные силы воспринимаются стрингерами и обшивкой по всему поперечному контуру. В таких крыльях лонжеронов нет, но вместо них устанавливаются продольные стенки.

Пояса лонжерона создаются из высококачественных материалов:

- сталь;

- титан;

- алюминиевые сплавы.

При создании формы сечения конструкторы руководствуются определенной задачей – обрести максимальный момент инерции при заданной площади сечения, простотой изготовления, удобством выдерживания профиля, экономии и удобств закрепления к обшивке и стенкам.

По ширине вытянутая форма сечения профиля повышает момент инерции лонжерона. Благодаря присутствию лапок площадь поясов, которая занята отверстиями под заклепки, становится небольшой, а крепление стенки и обшивки к поясу значительно упрощается. Профиль крыла держится за счет малой ковки профилей и их лапок, но в том случае, если это возможно. В других вариациях на пояса устанавливают накладки из мягкого материала.

Профиль крыла держится за счет малой ковки профилей и их лапок, но в том случае, если это возможно. В других вариациях на пояса устанавливают накладки из мягкого материала.

Применяя профили разного сечения, можно измерить площадь самого сечения поясов в длину. Разрушение пояса при сжатии образовывается от напряжений, равных прочностному пределу материала. При этом пояс работает далеко не всей площадью, а только ее частью, которая равна площади пояса.

Критические напряжения сжатия поясов балочного лонжерона

В двух плоскостях пояс балочного лонжерона подкреплен жесткими элементами – стенкой и обшивкой. Они препятствуют искривлению оси пояса, что приводит к отсутствию потери устойчивости. Критические напряжения определяются так же, как и у стрингеров.

Стенки балочных лонжеронов создают в основном из листовых материалов. Тонкие стенки подкрепляют стойками, как правило, уголкового сечения. Основная задача стойки – разделить стенку на несколько панелей и повысить касательные критические напряжения потери устойчивости, зависящей от соотношения h/a и толщины стенки.

В конструкции лонжерона бывает одна или две стенки. Критические напряжения сдвигания стенок намного меньше, чем толстых. По этой причине одна толстая стенка выгоднее в весовом отношении, чем две тонкие, которые рассчитаны на ту же нагрузку.

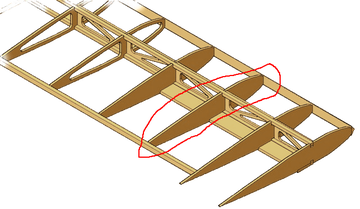

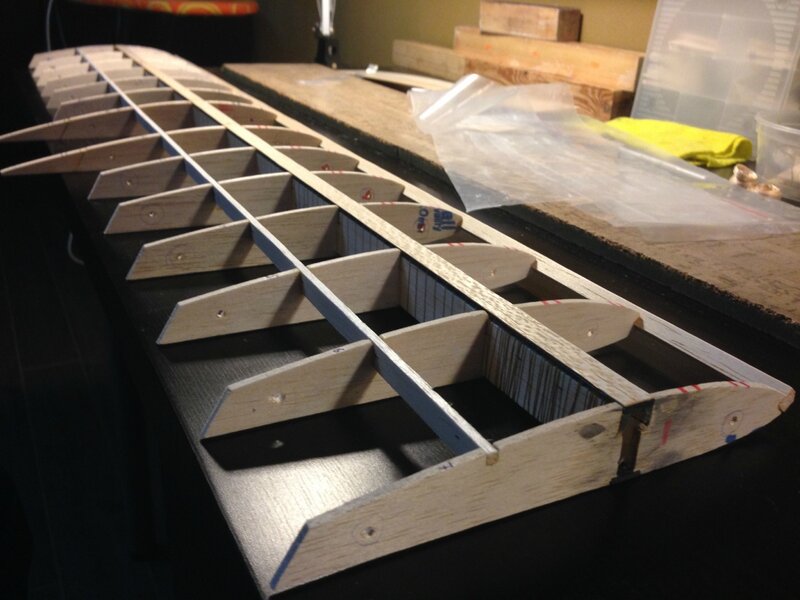

Изготовление лонжеронов для легкого самолёта KR2S

Строительство лонжеронов для деревянной авиамодели KR2-S Дареном Клутенг — Кромптоном из Австралии стало настоящим открытием для него самого. То количество изобретательских задач, которые ему пришлось решить могут вас рассмешить, может быть он и занимался периодически изготовлением «велосипеда», вместо рациональной работы, но это был его путь проб и ошибок. Каждый может поставить себя на его место и найти творческое и мотивирующее начало в его рассказе. Статьи на тему строительства KR2S можно найти на английском сайте kr2s.r-farley.com.

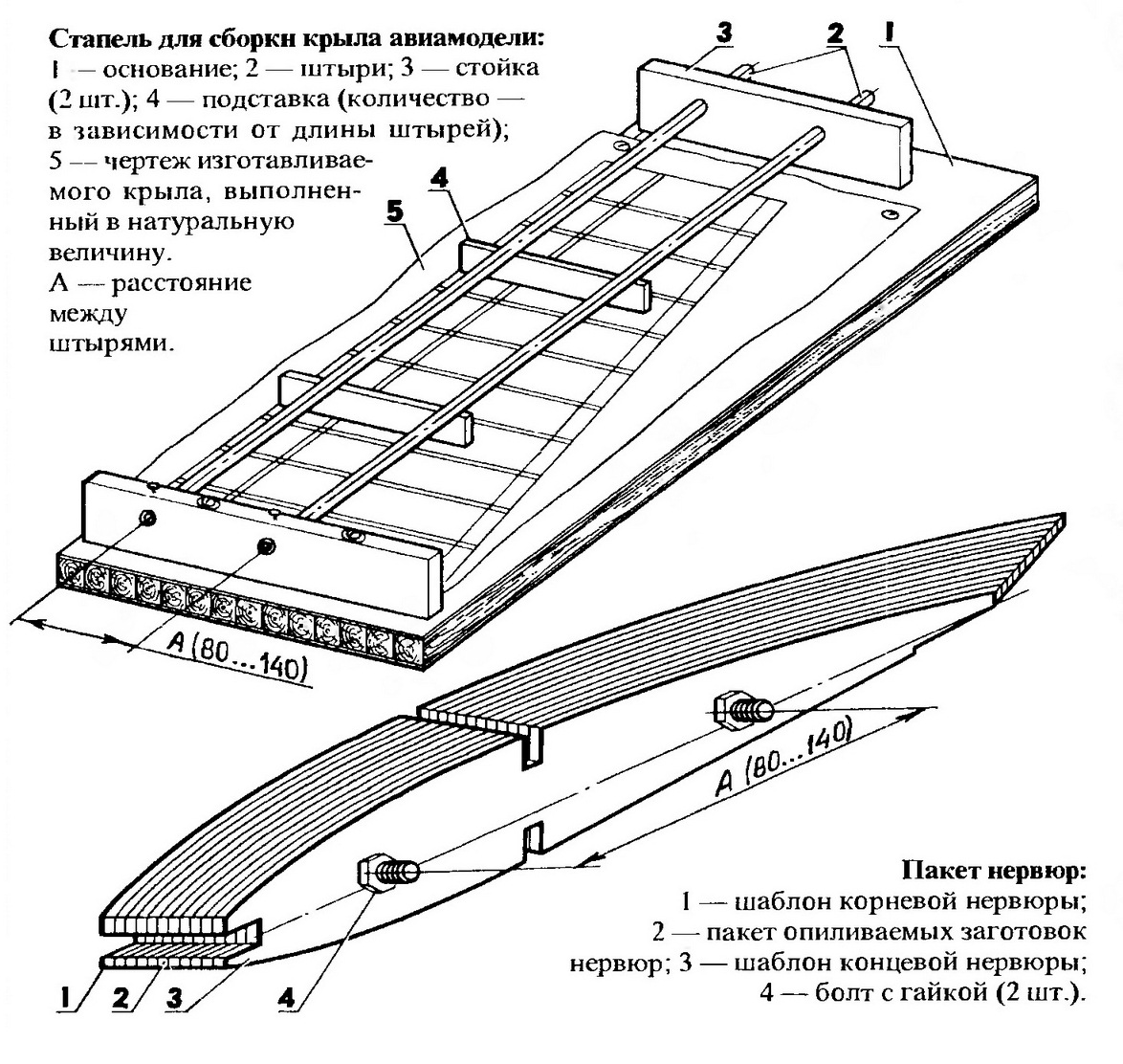

Лонжероны центроплана

Изготовление лонжерона начинается с изготовление его полок. Для этого необходимо соединить два бруска и две фанерные рейки. Для того чтобы соединение было прочным, бруски в центральной части соединяются внахлест. Другое название соединения – «на ус». Для обеспечения прочности полки изготавливаются под углом 10 – 12°, а в месте стыка обязательно находятся опоры нервюр и поперечного набора крыльев. Соединение лонжеронов встык чаще всего выполняются потому, что волокна древесины должны располагаться поперечно, а не так как у березового шпона, где волокна находятся преимущественно в продольном направлении.

Для того чтобы соединение было прочным, бруски в центральной части соединяются внахлест. Другое название соединения – «на ус». Для обеспечения прочности полки изготавливаются под углом 10 – 12°, а в месте стыка обязательно находятся опоры нервюр и поперечного набора крыльев. Соединение лонжеронов встык чаще всего выполняются потому, что волокна древесины должны располагаться поперечно, а не так как у березового шпона, где волокна находятся преимущественно в продольном направлении.

Изготовление фанерной стенки

Фанерная стенка изготавливается из авиационного березового шпона. Его разрезают на полосы. Для получения прямого реза я использую лобзик с качественной пилкой и алюминиевый профиль в качестве шаблона.

Склейка лонжеронов центральной части крыла

Следующий шаг – склейка двух частей шпона. Для этого потребуются струбцины, который могут быть пружинными и резьбовыми. Пружинные струбцины использовать для данной операции предпочтительнее всего, поскольку даже в том случае, когда весь клей вытечет, и высота пакета станет меньше, они будут продолжать давить.

Кроме того, я пользуюсь алюминиевым C – образным профилем в качестве направляющей линейки. С его помощью я склеил все лонжероны и обеспечил прямолинейность лонжерона во всех направлениях. А также закрыл его клейкой летной для предотвращения прилипания эпоксидки к нему.

Используйте как можно больше эпоксидки, не экономьте её. Если вместо пружинных струбцин используются резьбовые струбцины, то через некоторое время их нужно докрутить, пока клей полностью не выйдет из места стыка. Для надежности я также закрепил обе части лонжерона в середине, в начале и в конце.

Для надежности я также закрепил обе части лонжерона в середине, в начале и в конце.

Чтобы получить поперечные элементы лонжерона и подогнать ширину полки к нужным размерам пропустите склеенные лонжероны через отрезную пилу. Для правильного отреза необходимо убедиться, чтобы рез был перпендикулярен плоскости стола, сделать это проще всего с помощью угольника. Все резы я выполняю с запасом 1/32”. Запас по ширине позволяет убрать рубанком следы от фрезы и сделать форму поперечин прямоугольной и ровной.

Одинаковая ширина всех поперечин обеспечивается стопором на ограждении пилы. Также для точности реза можно отмечать красным штрихом места отреза. Если все это применить, то все вертикальные поперечины могут быть смонтированы в одном направлении и любые проблемы с прямыми углами будут устранены. Сборка лонжерона выполняется за несколько этапов. Самое главное – использовать как можно больше клещей и зажимов. Ведь чем больше клещевых зажимов вы будете использовать, тем меньше вероятность появления щелей между фанерами, полками и поперечинами, и выше прочность стыка.

При сборке лонжерона первым делом в пояс монтируются и приклеиваются все поперечины. Важно, чтобы все перекладины были расположены красной полоской вверх, в этом случае все ошибки угла фрезы будут смотреть в одну сторону. Не забудьте в каждой поперечине просверлить отверстие, чтобы уравнять давление при изменении высоты полёта. Не исключаю, что вы сможете найти другой способ сбросить воздушное давление.

Затем я накрываю противоположную поверхность лонжерона клейкой лентой (в качестве антиадгезива) и использую её в качестве плоскости для приложения дополнительного усилия к поперечинам. Обратите внимание на алюминиевую плиту под лонжероном, используется для приложения дополнительного усилия к поясу и поперечинам. Это особенно критично, первое время я пытался использовать степлер для фиксации поперечин, но в результате у меня появилось много зазоров и куча скобок, которые надо было убирать.

Я отработал следующую технологию клейки:

сначала поперечины приклеиваются с правой стороны к лонжерону (на фотографии). Одновременно пояс лонжерона (справа) и поперечины приклеиваются к стенке из авиационной березовой фанеры толщиной 2,5 мм. Эпоксидки было слишком много, большая часть оказалась на полу. Заметьте, что использование алюминиевого профиля (на фотографии слева) обеспечило прямолинейность всей конструкции во время сушки. Для того чтобы конструкция схватилась, а клей затвердел, потребовался целый день.

На этом этапе эпоксидный клей наносится на обратную сторону поперечин, а также на другой пояс. Далее лонжерон устанавливается на поверхность, промазанную клеем, и закрепляется также, как на предыдущем этапе.

После отверждения получается картинка с множественными подтеками эпоксидки. С помощью такой эпоксидки можно заполнять зазоры до 1/16”. Да, это лишний вес, но без сомнений, что полная проклейка стыка будет обеспечена. Можно либо убрать излишки, либо покрыть этим лаком внутреннюю поверхность лонжерона. Теперь самое время закрыть все внутренние поверхности (кроме тех, которые будут приклеиваться к фанерной стенке) с помощью полиуретана или эпоксидки. Полиуретан при затвердевании занимает меньше места и потому легче. Используйте его везде, где нет ультрафиолета, особенно внутри лонжерона. Излишки клея можно убрать с помощью скребка и пылесоса.

Теперь самое время закрыть все внутренние поверхности (кроме тех, которые будут приклеиваться к фанерной стенке) с помощью полиуретана или эпоксидки. Полиуретан при затвердевании занимает меньше места и потому легче. Используйте его везде, где нет ультрафиолета, особенно внутри лонжерона. Излишки клея можно убрать с помощью скребка и пылесоса.

Точность соединения лонжерона с фанерой и прямолинейность всей конструкции определяет алюминиевый лист, а он достаточно жесткий, чтобы обеспечить всё как надо. Прямолинейность лонжерона в другом направлении определяется I – образным 1,32 метровый швеллер. Вообще, чем массивнее швеллер, тем выше прямолинейность конструкции.

Вот где стоит установить больше струбцин. Конечным результатом станет лонжерон, в надежности которого не будет повода сомневаться. Обратите внимание на небольшие образцы на верхнем листе лонжерона. Это часть пояса лонжерона, оставленная склеенной и разрезанная на части. Для проверки качества стыка нижнюю часть закрепляют в тиски и ломают соединение с помощью кувалды. Качество схватывания видно по характеру слома: слом идет либо по клею (худший вариант), либо по дереву (лучший вариант). Рекомендуется сделать два образца: один для себя, другой для инспекторов при сертификации летной годности.

Качество схватывания видно по характеру слома: слом идет либо по клею (худший вариант), либо по дереву (лучший вариант). Рекомендуется сделать два образца: один для себя, другой для инспекторов при сертификации летной годности.

Доведение формы лонжеронов

Для доведения лонжеронов используется кромкострогальный станок. Если у вас нет профессионального оборудования, можете использовать мой метод срезания кромок. Для этого вам понадобиться настольная пила и твердая опорная поверхность. В качестве опоры может подойти стол сверлильного или фрезерного станка, а также стол слесарного верстака.

Создание уклона лучше всего делать с помощью настольной пилы, если вы используете специальную фрезу, предназначенную для фанеры. В противном случае, вы рискуете раскрошить стенки фанеры. Также можно пользоваться рубанком с регулировкой вылета лезвия. Не забывайте, что часть лонжерона, которая находится внутри фюзеляжа, не имеет конуса. Также нет конуса у части лонжерона, выступающего за фюзеляж на несколько дюймов. Эта часть является местом приложения высоких нагрузок, поэтому уклоны там недопустимы. Чем массивнее в этом месте лонжерон, тем лучше. Уклоны и скругления позволяют облегчить вес.

Эта часть является местом приложения высоких нагрузок, поэтому уклоны там недопустимы. Чем массивнее в этом месте лонжерон, тем лучше. Уклоны и скругления позволяют облегчить вес.

Изготовление заднего лонжерона консоли крыла

Задний лонжерон имеет конструкцию подобную главному лонжерону, за исключением уклона по всей длине. Для получения уклона я пользуюсь пилой, показанной на фотографии. Фреза прямая с размерами 2,5 на 15,2 мм с планками, прикрученными к ней для того, чтобы держать лонжерон на месте. Пропустите фанеру через пилу, отрезав небольшой кусок фанеры с левого края и оставив ограждение в порядке. Теперь зажмите пояс и кромку доску, где был выполнен рез.

Во время резания уклона также можно отрегулировать настольную пилу для доведения профиля. Чистота и идеальная прямолинейность реза будет вам гарантирована, и не будет необходимости ошкуривать.

Изготовление переднего лонжерона консоли крыла

На этом рисунке показан I – образный алюминиевый профиль с размерами 10 см на 15,2 см, который я использовал для обеспечения правильности формы и прямолинейности размеров. Вот так лонжерон был зафиксирован для лучшей склейки.

Вот так лонжерон был зафиксирован для лучшей склейки.

Здесь показан отличный способ склейки и возможность убедиться, что все ваши поперечины и лонжероны склеились на 100%, и вы уверены в надежности склейки после всех процедур.

Пояс лонжерона прижимается сверху к фанере, алюминиевый профиль снизу обеспечивает плоскостность. Зазор между склеиваемыми поверхностями остается постоянным, а качество склейки просто феноменальное. Все что остается довести – это уклоны на задних лонжеронах и лонжероны у вас в руках.

Доведение профиля и создание скоса на лонжероне

Для того чтобы сделать уклоны на лонжеронах мне потребовалась настольная пила и минимальный набор приспособлений. В качестве наладки я использовал прямой брус 2,5 на 20 см, у которого одна из сторон использовалась в качестве направляющей. Брус я обработал предварительно, подогнав угол одной из его сторон по углу аэродинамического профиля. Закрепив лонжерон на брусе, и прогнав его через пилу, я перенес скос бруса на лонжерон.

Наладка для скоса несет в себе одну функцию – главное, чтобы заготовка не скользила во время обработки. Такой способ обработки гораздо более точный, чем ошкуривание, и помогает снять с заготовки гораздо больше материала. Конечно, обращение с настольной пилой требует определенного внимания и осторожности, но при определенной сноровке и навыке позволяет получить лонжероны, которые идеально будут соответствовать аэродинамическому профилю при экономии общего времени обработки.

Установка лонжеронов и угла заклинения крыльев

Я изготовил этот кондуктор из остатков цельного куска дерева, когда делал детям часы на Рождество. Они примерно 5 сантиметров в толщину, 10 в высоту и 15 в ширину. Через всю ширину кондуктора я просверлил отверстие сверлом Ø6 – 30, в центральной части кондуктора я просверлил два отверстия Ø30, а затем вклеил трубку с размерами Ø6 – 25 из нержавеющей стали в отверстие. После того как я это сделал, я вырезал ножовкой центральную часть периметра квадрата. И финал – мой кондуктор был готов!

И финал – мой кондуктор был готов!

Для того чтобы пользоваться кондуктором, первым делом я закрепил крепежные кронштейны на лонжеронах. Важно, чтобы отверстия и расположение кронштейнов совпали. Не забыл немного выставить вперед нижнюю пару креплений для получения двугранного профиля крыла. Всего на 0,32 сантиметра. Затем с помощью сверла Ø5 мм я начал сверлить отверстия через весь лонжерон с кронштейнами в качестве кондукторов. Всего в тот же день я осилил 32 отверстия на главном лонжероне.

Одной из проблем в чертежной документации KR2S является отсутствие нормальных видов в плане, из которых можно было замерить углы заклинения крыльев и стабилизатора. После скручивания лонжеронов в форму «лодочки», их геометрия становится трудно воспринимаемой. И всё ничего, но скрещивающиеся плоскости сложно привести к одному знаменателю. Я решил эту проблему с помощью сведения всех расчетов к среднему между положением высоты главного и заднего лонжерона. Как только вы начнете пользоваться этим обобщенным параметром в качестве «уровня» все ваши трудности будут позади.

Лично для себя я определил в качестве «уровня» верхнюю часть лонжерона между главным и задним лонжеронами. Вот описание процесса определения «уровня»:

1) В продольном отношении – использование шестидесяти сантиметрового строительного уровня вдоль верха верхнего лонжерона, закрепленного на вертикальном штативе по центру между главным и задним лонжеронами. Для этого подоприте снизу заднюю часть фюзеляжа фанерной распоркой. Свою опору я собрал из двух 15 сантиметровых частей фанерного листа толщиной ¾”, скрепленных в виде перевернутого Т – образного поперечного сечения. Перед выверкой стоит убедиться, что длины опоры будет достаточно для поддержки нижнего лонжерона без опоры на фанерную обшивку. Когда самолёт будет установлен на опоры, ребра жесткости лонжеронов также будут находиться в вертикальном положении. Переверните уровень и рассчитайте среднее значение между прямым положением и обратным, если они не одинаковые. Эта операция поможет вам убрать все ошибки, связанные с уровнем.

2) В поперечном направлении фюзеляж устанавливается с помощью 130 сантиметрового уровня, лежащего поперек верхних лонжеронов прямо над главным лонжероном. Используйте строительный клин, либо другую подкладку, чтобы установить фюзеляж горизонтально, если он перекошен. Далее перепроверьте показания уровнем и откорректируйте их при необходимости.

3) Теперь, когда фюзеляж выставлен по уровню в обоих направлениях, я обычно рекомендую запомнить для себя эту комбинацию для быстрого восстановления. Сделайте себе «уровень» из чистой пластиковой трубки Ø10 мм – 9 метров. В строительных магазинах можно найти отличный полиуретановый шланг, который будет одновременно и гибким, и чистым. Согните этот шланг в U-образную форму и добавьте в него несколько капель красного пищевого красителя, ещё немного воды, несколько капель, опять воды и т.д. до тех пор, пока трубка не станет полностью заполненной (можно оставить свободными по 20 см с каждой стороны).

Выберите для себя место на фюзеляже самолета, которое будет находиться в зоне видимости даже после того, как самолет будет построен. Я выбрал для этого верхнюю часть лонжерона в районе противопожарной перегородки. Закрепите здесь один конец трубки так, чтобы у шланга была возможность скользить вверх – вниз. Для этого я подвесил деревянный брусок размерами 2,5x5x2,0 см с пропилом под шланг.

Я выбрал для этого верхнюю часть лонжерона в районе противопожарной перегородки. Закрепите здесь один конец трубки так, чтобы у шланга была возможность скользить вверх – вниз. Для этого я подвесил деревянный брусок размерами 2,5x5x2,0 см с пропилом под шланг.

Другой конец шланга закрепляется в задней части самолёта в том месте, где должны быть стойки шасси. У противопожарной перегородки устанавливается уровень воды на уровне верха верхнего лонжерона, теперь возвращайтесь к задней части фюзеляжа и делайте отметку на том же уровне, где должна быть стойка шасси. Эта точка будет второй справочной отметкой. Здесь стоит либо просверлить отверстие, либо прибить гвоздик, либо, что-то третье так, чтобы эта отметка всегда была видна, даже после финиша сборки.

Сейчас у вас есть координаты правильного расположения узлов самолёта, которые легко воспроизвести. Точность подобного уровня – около 8 мм. Размер больше 360 см от противопожарной перегородки до стойки хвостового колеса дает погрешность в 0,12 градуса. Это на 0,04 градуса больше 130 см размера основания крыла. Когда настанет время устанавливать крыльевые лонжероны, и задавать угол их заклинения, всё, что будет нужно – это использовать водный уровень для установки фюзеляжа. Также можно пользоваться простой геометрией для расчета высоты подъема крыльев. Например, если вы хотите, чтобы у ваших крыльев был наклон угла 3,5 градуса, то возьмите тангенс 3,5 градуса, что соответствует 0,0612 и умножьте это значение на всю длину крыла. Если хорда крыла в основании 120 см, то 0,0612 x 120 = 7,34 см. Именно на эту величину задняя кромка будет располагаться ниже передней кромки крыла. На законцовке крыла tag(0,5°) равняется 0,008, что на длине 72,5 см даёт величину 0,63 см.

Это на 0,04 градуса больше 130 см размера основания крыла. Когда настанет время устанавливать крыльевые лонжероны, и задавать угол их заклинения, всё, что будет нужно – это использовать водный уровень для установки фюзеляжа. Также можно пользоваться простой геометрией для расчета высоты подъема крыльев. Например, если вы хотите, чтобы у ваших крыльев был наклон угла 3,5 градуса, то возьмите тангенс 3,5 градуса, что соответствует 0,0612 и умножьте это значение на всю длину крыла. Если хорда крыла в основании 120 см, то 0,0612 x 120 = 7,34 см. Именно на эту величину задняя кромка будет располагаться ниже передней кромки крыла. На законцовке крыла tag(0,5°) равняется 0,008, что на длине 72,5 см даёт величину 0,63 см.

Если вы фанат высоких скоростей и хотите в корневой части крыла 1 градус, а в консольной – 3°, то в этом случае передняя кромка будет на 2 см выше задней. На законцовке же все будет наоборот – задняя кромка будет выше передней кромки на 3,8 см. Звучит нелепо, но даже в том случае, если угол аэродинамического профиля будет отрицательным, он будет создавать подъемную силу. Если вы задаете отрицательный угол в 1°, то вам нужно так же будет задать отрицательный угол на стабилизаторе вниз на градус или больше. Определение точного угла не так просто, поэтому я сделал стабилизатор регулируемым и после летных испытаний устанавливаю его по оптимальной крейсерской скорости. Для простой регулировки я пользуюсь простым приспособлением. Оно состоит из куска фанеры толщиной 2 см, длиной 60 см, с сечением в виде формы стабилизатора и законцовки киля. Размер хорды крыла – 60 см. После летных испытаний, когда все углы и аэродинамические профиля известны, я возвращаюсь к инженерным расчетам фюзеляжа, оснастки и пропеллера. Такой подход может помочь внести изменения в углы заклинивания крыльев для получения более хороших летных качеств.

Если вы задаете отрицательный угол в 1°, то вам нужно так же будет задать отрицательный угол на стабилизаторе вниз на градус или больше. Определение точного угла не так просто, поэтому я сделал стабилизатор регулируемым и после летных испытаний устанавливаю его по оптимальной крейсерской скорости. Для простой регулировки я пользуюсь простым приспособлением. Оно состоит из куска фанеры толщиной 2 см, длиной 60 см, с сечением в виде формы стабилизатора и законцовки киля. Размер хорды крыла – 60 см. После летных испытаний, когда все углы и аэродинамические профиля известны, я возвращаюсь к инженерным расчетам фюзеляжа, оснастки и пропеллера. Такой подход может помочь внести изменения в углы заклинивания крыльев для получения более хороших летных качеств.

Когда приходит время устанавливать угол заклинения крыльев, уровень – это классная вещь, которая может выручить. Лучшее место для привязки – верх верхнего главного лонжерона. Законцовка крыла обычно на 12,5 см выше корневой части.

Как в России делают суперлегкие детали для самолетов и ракет

https://ria. ru/20190522/1553632826.html

ru/20190522/1553632826.html

Как в России делают суперлегкие детали для самолетов и ракет

Как в России делают суперлегкие детали для самолетов и ракет — РИА Новости, 22.05.2019

Как в России делают суперлегкие детали для самолетов и ракет

Российский пассажирский самолет МС-21 почти на треть состоит из углепластика, поэтому он более легкий и экономичный. «Черное» хвостовое оперение для нового… РИА Новости, 22.05.2019

2019-05-22T08:00

2019-05-22T08:00

2019-05-22T08:00

экзомарс-2020

мс-21

обнинск

наука

/html/head/meta[@name=’og:title’]/@content

/html/head/meta[@name=’og:description’]/@content

https://cdn21.img.ria.ru/images/155478/53/1554785352_285:356:3008:1888_1920x0_80_0_0_5233d24c9e9b9c38e696fe4e16eebe12.jpg

МОСКВА, 22 мая — РИА Новости, Татьяна Пичугина. Российский пассажирский самолет МС-21 почти на треть состоит из углепластика, поэтому он более легкий и экономичный. «Черное» хвостовое оперение для нового отечественного лайнера производят на входящем в Ростех ОНПП «Технология» имени Ромашина в Обнинске. Подробности изготовления обтекателей ракет-носителей и корпусов космических аппаратов — в репортаже корреспондента РИА Новости с предприятия. Переход на российскоеКрыло и хвостовое оперение из композитных материалов повышает конкурентоспособность самолета МС-21 на мировом рынке, где сейчас лидируют Boeing и Airbus.Изначально в конструкции использовали углеродные материалы американской фирмы Hexcel и японской Toray Industries. Сейчас в связи с санкциями Россия намерена перейти на российские аналоги, производство которых в Елабуге наладила компания Umatex. «Стратегический ориентир — это импортозамещение. Мы, как изготовители крупногабаритных и силовых элементов хвостового оперения для МС-21, научились делать образцы из отечественных материалов и видим, что переход на них возможен», — комментирует РИА Новости Андрей Силкин, генеральный директор «Технологии».»Черное» хвостовое оперение всех действующих МС-21 создано из обнинских комплектующих. Еще шесть готовых комплектов ждут очереди. Замена на российские композиты не повлияла ни на качество, ни на вес, ни на сроки, уверяют специалисты предприятия.

Подробности изготовления обтекателей ракет-носителей и корпусов космических аппаратов — в репортаже корреспондента РИА Новости с предприятия. Переход на российскоеКрыло и хвостовое оперение из композитных материалов повышает конкурентоспособность самолета МС-21 на мировом рынке, где сейчас лидируют Boeing и Airbus.Изначально в конструкции использовали углеродные материалы американской фирмы Hexcel и японской Toray Industries. Сейчас в связи с санкциями Россия намерена перейти на российские аналоги, производство которых в Елабуге наладила компания Umatex. «Стратегический ориентир — это импортозамещение. Мы, как изготовители крупногабаритных и силовых элементов хвостового оперения для МС-21, научились делать образцы из отечественных материалов и видим, что переход на них возможен», — комментирует РИА Новости Андрей Силкин, генеральный директор «Технологии».»Черное» хвостовое оперение всех действующих МС-21 создано из обнинских комплектующих. Еще шесть готовых комплектов ждут очереди. Замена на российские композиты не повлияла ни на качество, ни на вес, ни на сроки, уверяют специалисты предприятия. «Наше изделие выдерживает 130 процентов нагрузки. Для мирового авиастроения это очень хороший показатель», — говорит Силкин. Благодаря углепластику самолет весит процентов на двадцать меньше, что существенно экономит топливо. В отличие от металла, полимерный композит не подвержен коррозии, очень стоек к агрессивным химическим и механическим воздействиям, сложным климатическим условиям. Закаленные «Бураном»»Технология» — российский лидер по изготовлению конструкций из полимерных композитов, стекла, керамики для авиации и космоса. Именно здесь делали термо- и радиационно-стойкое остекление пилотской кабины, керамическую обшивку корпуса («шубу»), створки отсека полезного груза и другие детали космического многоразового корабля «Буран». Первое, что видишь в цехе композитного производства, — четырехметровые детали головных обтекателей для ракеты-носителя «Протон-М». Обшиты углепластиком, внутри — заполнение из алюминиевых сот. Только в местах усиления их дополняют полимером. Конструкция очень легкая: ее может поднять и удержать один человек.

«Наше изделие выдерживает 130 процентов нагрузки. Для мирового авиастроения это очень хороший показатель», — говорит Силкин. Благодаря углепластику самолет весит процентов на двадцать меньше, что существенно экономит топливо. В отличие от металла, полимерный композит не подвержен коррозии, очень стоек к агрессивным химическим и механическим воздействиям, сложным климатическим условиям. Закаленные «Бураном»»Технология» — российский лидер по изготовлению конструкций из полимерных композитов, стекла, керамики для авиации и космоса. Именно здесь делали термо- и радиационно-стойкое остекление пилотской кабины, керамическую обшивку корпуса («шубу»), створки отсека полезного груза и другие детали космического многоразового корабля «Буран». Первое, что видишь в цехе композитного производства, — четырехметровые детали головных обтекателей для ракеты-носителя «Протон-М». Обшиты углепластиком, внутри — заполнение из алюминиевых сот. Только в местах усиления их дополняют полимером. Конструкция очень легкая: ее может поднять и удержать один человек. Как делают «черную» детальСначала создают мастер-модель — точную копию изделия. Для этого на предприятии есть пятикоординатный станок, рассчитанный на работу с двадцатиметровыми конструкциями.По мастер-модели изготавливают оснастку — основу, на которую выкладывают углепластиковое полотно. Она тоже из композита — чтобы деталь не деформировалась из-за разницы материала при последующем нагреве. Затем — выкладка препрега. Так называют мягкие, еще не затвердевшие углепластиковые волокна, пропитанные полимерным связующим. Выглядит как черная, немного липкая клеенка — впрочем, по сути, это и есть клеенка.Препреги для космических изделий на предприятии готовят из сырья самостоятельно, а для МС-21 получают готовые полотна в бобинах. Большинство этапов автоматизировано. Из станка выходят элементы хвостового оперения — панели кессона киля и стабилизатора. Остается только отправить их в автоклав. «Углепластиковые детали для авиации и космоса мы изготавливаем автоклавным способом, это довольно дорогое удовольствие, — объясняет Анатолий Хмельницкий, заместитель генерального директора по производству.

Как делают «черную» детальСначала создают мастер-модель — точную копию изделия. Для этого на предприятии есть пятикоординатный станок, рассчитанный на работу с двадцатиметровыми конструкциями.По мастер-модели изготавливают оснастку — основу, на которую выкладывают углепластиковое полотно. Она тоже из композита — чтобы деталь не деформировалась из-за разницы материала при последующем нагреве. Затем — выкладка препрега. Так называют мягкие, еще не затвердевшие углепластиковые волокна, пропитанные полимерным связующим. Выглядит как черная, немного липкая клеенка — впрочем, по сути, это и есть клеенка.Препреги для космических изделий на предприятии готовят из сырья самостоятельно, а для МС-21 получают готовые полотна в бобинах. Большинство этапов автоматизировано. Из станка выходят элементы хвостового оперения — панели кессона киля и стабилизатора. Остается только отправить их в автоклав. «Углепластиковые детали для авиации и космоса мы изготавливаем автоклавным способом, это довольно дорогое удовольствие, — объясняет Анатолий Хмельницкий, заместитель генерального директора по производству. — Нужно накачать автоклав азотом, чтобы была инертная среда, поддерживать температуру 160-180 градусов, давление порядка шести атмосфер в течение долгого времени. В результате уменьшается пористость, толщина и, соответственно, вес изделия, увеличивается жесткость и прочность».По словам Хмельницкого, в год предприятие способно поставлять десять-пятнадцать комплектов хвостового оперения для МС-21. Если докупить оборудование, производство несложно расширить. Вполне реально сократить срок и удешевить процесс, если перейти на альтернативный способ получения композитной детали — вакуумное инфузионное формование. «Сухой или слегка пропитанный материал выкладывается по определенной схеме и затем упаковывается герметично под вакуумную пленку, причем одновременно откачивается воздух и накачивается связующее. Потом деталь формуют в печи», — рассказывает инженер. Таким образом можно изготовить единую конструкцию размером до семидесяти метров. Но процесс очень сложный, нужно четко все рассчитать, закачивать связующее с разных сторон, чтобы равномерно заполнить объем без пустот, потому что процесс невозможно остановить и исправить.

— Нужно накачать автоклав азотом, чтобы была инертная среда, поддерживать температуру 160-180 градусов, давление порядка шести атмосфер в течение долгого времени. В результате уменьшается пористость, толщина и, соответственно, вес изделия, увеличивается жесткость и прочность».По словам Хмельницкого, в год предприятие способно поставлять десять-пятнадцать комплектов хвостового оперения для МС-21. Если докупить оборудование, производство несложно расширить. Вполне реально сократить срок и удешевить процесс, если перейти на альтернативный способ получения композитной детали — вакуумное инфузионное формование. «Сухой или слегка пропитанный материал выкладывается по определенной схеме и затем упаковывается герметично под вакуумную пленку, причем одновременно откачивается воздух и накачивается связующее. Потом деталь формуют в печи», — рассказывает инженер. Таким образом можно изготовить единую конструкцию размером до семидесяти метров. Но процесс очень сложный, нужно четко все рассчитать, закачивать связующее с разных сторон, чтобы равномерно заполнить объем без пустот, потому что процесс невозможно остановить и исправить. «Технология» освоила инфузионное формование одной из первых в стране. Здесь этот метод применяют для изготовления формообразующей оснастки и ненагруженных конструкций. Силовые же конструкции самолетов, в том числе элементы хвостового оперения для МС-21, делают автоклавным способом, как и во всем мире. Одновременно на предприятии снижают себестоимость продукции без ущерба надежности. Нашли альтернативу автоклаву при изготовлении, например, крупногабаритных обшивок космического назначения. Первые образцы на пока единственной в России подобной установке получены, идет технологическая отработка.На поля и МарсВ соседнем цехе — чудо малой авиации, небольшой одноместный самолет для сельскохозяйственных работ — Т-500. У его предшественника два съемных крыла, а у новой модели — практически одно, легкое композитное, сформированное из двух частей на 12-метровом лонжероне. Это первый российский самолет сельхозназначения, получивший сертификат типа. Десять готовых образцов уже отправились в Татарстан, где установили авионику, а также нестандартную спасательную систему: благодаря малому весу при аварийной ситуации самолет приземляется на парашюте вместе с пилотом.

«Технология» освоила инфузионное формование одной из первых в стране. Здесь этот метод применяют для изготовления формообразующей оснастки и ненагруженных конструкций. Силовые же конструкции самолетов, в том числе элементы хвостового оперения для МС-21, делают автоклавным способом, как и во всем мире. Одновременно на предприятии снижают себестоимость продукции без ущерба надежности. Нашли альтернативу автоклаву при изготовлении, например, крупногабаритных обшивок космического назначения. Первые образцы на пока единственной в России подобной установке получены, идет технологическая отработка.На поля и МарсВ соседнем цехе — чудо малой авиации, небольшой одноместный самолет для сельскохозяйственных работ — Т-500. У его предшественника два съемных крыла, а у новой модели — практически одно, легкое композитное, сформированное из двух частей на 12-метровом лонжероне. Это первый российский самолет сельхозназначения, получивший сертификат типа. Десять готовых образцов уже отправились в Татарстан, где установили авионику, а также нестандартную спасательную систему: благодаря малому весу при аварийной ситуации самолет приземляется на парашюте вместе с пилотом. Из полимерных композитов на предприятии делают каркасы для солнечных батарей многих отечественных и зарубежных космических аппаратов, детали корпусов, радиаторы. Таких на орбите сегодня более полусотни. Продолжается работа над вторым поколением посадочной платформы и ровера «ЭкзоМарс» — российско-европейского проекта, планируемого к запуску предварительно в 2020 году. Не останется «Технология» в стороне и от проекта посадочной станции «Луна-25».

Из полимерных композитов на предприятии делают каркасы для солнечных батарей многих отечественных и зарубежных космических аппаратов, детали корпусов, радиаторы. Таких на орбите сегодня более полусотни. Продолжается работа над вторым поколением посадочной платформы и ровера «ЭкзоМарс» — российско-европейского проекта, планируемого к запуску предварительно в 2020 году. Не останется «Технология» в стороне и от проекта посадочной станции «Луна-25».

https://ria.ru/20190428/1553120457.html

https://ria.ru/20190417/1552768925.html

https://ria.ru/20190513/1553198432.html

обнинск

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

2019

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

Новости

ru-RU

https://ria.ru/docs/about/copyright.html

https://xn--c1acbl2abdlkab1og.xn--p1ai/

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

https://cdn25.img.ria.ru/images/155478/53/1554785352_460:207:2914:2048_1920x0_80_0_0_2b3e91678d6f8a752e5d9f814fa1c035.jpgРИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

экзомарс-2020, мс-21, обнинск

МОСКВА, 22 мая — РИА Новости, Татьяна Пичугина. Российский пассажирский самолет МС-21 почти на треть состоит из углепластика, поэтому он более легкий и экономичный. «Черное» хвостовое оперение для нового отечественного лайнера производят на входящем в Ростех ОНПП «Технология» имени Ромашина в Обнинске. Подробности изготовления обтекателей ракет-носителей и корпусов космических аппаратов — в репортаже корреспондента РИА Новости с предприятия.

Переход на российское

Крыло и хвостовое оперение из композитных материалов повышает конкурентоспособность самолета МС-21 на мировом рынке, где сейчас лидируют Boeing и Airbus.

Изначально в конструкции использовали углеродные материалы американской фирмы Hexcel и японской Toray Industries. Сейчас в связи с санкциями Россия намерена перейти на российские аналоги, производство которых в Елабуге наладила компания Umatex.

«Стратегический ориентир — это импортозамещение. Мы, как изготовители крупногабаритных и силовых элементов хвостового оперения для МС-21, научились делать образцы из отечественных материалов и видим, что переход на них возможен», — комментирует РИА Новости Андрей Силкин, генеральный директор «Технологии».

«Черное» хвостовое оперение всех действующих МС-21 создано из обнинских комплектующих. Еще шесть готовых комплектов ждут очереди. Замена на российские композиты не повлияла ни на качество, ни на вес, ни на сроки, уверяют специалисты предприятия.

«Наше изделие выдерживает 130 процентов нагрузки. Для мирового авиастроения это очень хороший показатель», — говорит Силкин.

Благодаря углепластику самолет весит процентов на двадцать меньше, что существенно экономит топливо. В отличие от металла, полимерный композит не подвержен коррозии, очень стоек к агрессивным химическим и механическим воздействиям, сложным климатическим условиям.

Закаленные «Бураном»

«Технология» — российский лидер по изготовлению конструкций из полимерных композитов, стекла, керамики для авиации и космоса. Именно здесь делали термо- и радиационно-стойкое остекление пилотской кабины, керамическую обшивку корпуса («шубу»), створки отсека полезного груза и другие детали космического многоразового корабля «Буран».

Первое, что видишь в цехе композитного производства, — четырехметровые детали головных обтекателей для ракеты-носителя «Протон-М». Обшиты углепластиком, внутри — заполнение из алюминиевых сот. Только в местах усиления их дополняют полимером. Конструкция очень легкая: ее может поднять и удержать один человек.

28 апреля 2019, 09:04

Опубликовано видео полета опытного образца лайнера МС-21-300Как делают «черную» деталь

Сначала создают мастер-модель — точную копию изделия. Для этого на предприятии есть пятикоординатный станок, рассчитанный на работу с двадцатиметровыми конструкциями.

По мастер-модели изготавливают оснастку — основу, на которую выкладывают углепластиковое полотно. Она тоже из композита — чтобы деталь не деформировалась из-за разницы материала при последующем нагреве.

Затем — выкладка препрега. Так называют мягкие, еще не затвердевшие углепластиковые волокна, пропитанные полимерным связующим. Выглядит как черная, немного липкая клеенка — впрочем, по сути, это и есть клеенка.

Препреги для космических изделий на предприятии готовят из сырья самостоятельно, а для МС-21 получают готовые полотна в бобинах. Большинство этапов автоматизировано. Из станка выходят элементы хвостового оперения — панели кессона киля и стабилизатора. Остается только отправить их в автоклав.

17 апреля 2019, 12:10

Композитные крылья МС-21 не нанесут ущерба экологии«Углепластиковые детали для авиации и космоса мы изготавливаем автоклавным способом, это довольно дорогое удовольствие, — объясняет Анатолий Хмельницкий, заместитель генерального директора по производству. — Нужно накачать автоклав азотом, чтобы была инертная среда, поддерживать температуру 160-180 градусов, давление порядка шести атмосфер в течение долгого времени. В результате уменьшается пористость, толщина и, соответственно, вес изделия, увеличивается жесткость и прочность».

По словам Хмельницкого, в год предприятие способно поставлять десять-пятнадцать комплектов хвостового оперения для МС-21. Если докупить оборудование, производство несложно расширить.

Вполне реально сократить срок и удешевить процесс, если перейти на альтернативный способ получения композитной детали — вакуумное инфузионное формование.

«Сухой или слегка пропитанный материал выкладывается по определенной схеме и затем упаковывается герметично под вакуумную пленку, причем одновременно откачивается воздух и накачивается связующее. Потом деталь формуют в печи», — рассказывает инженер.

Таким образом можно изготовить единую конструкцию размером до семидесяти метров. Но процесс очень сложный, нужно четко все рассчитать, закачивать связующее с разных сторон, чтобы равномерно заполнить объем без пустот, потому что процесс невозможно остановить и исправить.

«Технология» освоила инфузионное формование одной из первых в стране. Здесь этот метод применяют для изготовления формообразующей оснастки и ненагруженных конструкций. Силовые же конструкции самолетов, в том числе элементы хвостового оперения для МС-21, делают автоклавным способом, как и во всем мире.

Одновременно на предприятии снижают себестоимость продукции без ущерба надежности. Нашли альтернативу автоклаву при изготовлении, например, крупногабаритных обшивок космического назначения. Первые образцы на пока единственной в России подобной установке получены, идет технологическая отработка.

1 из 9

Производство хвостового оперения из углепластика для МС-21 в ОНПП «Технология»

2 из 9

Выкладка препрега для детали хвостового оперения МС-21

3 из 9

Алюминиевые соты — наполнение композитной детали

4 из 9

Схема комплектующих для МС-21, производимых в ОНПП «Технология»

© РИА Новости / Татьяна ПичугинаАвтоклав, где углепластиковая деталь выдерживается при температуре 160-180 градусов и приобретает окончательные характеристики

5 из 9

Автоклав, где углепластиковая деталь выдерживается при температуре 160-180 градусов и приобретает окончательные характеристики

6 из 9

Углепластиковые крылья и 12-метровый лонжерон самолета Т-500 для малой авиации

7 из 9

Половина обтекателя для ракеты-носителя «Протон-М»

8 из 9

Деталь обшивки ракеты-носителя в разрезе

9 из 9

Порядка полсотни космических аппаратов на орбите использует солнечные батареи, собранные в ОНПП «Технология»

1 из 9

Производство хвостового оперения из углепластика для МС-21 в ОНПП «Технология»

2 из 9

Выкладка препрега для детали хвостового оперения МС-21

3 из 9

Алюминиевые соты — наполнение композитной детали

4 из 9

Схема комплектующих для МС-21, производимых в ОНПП «Технология»

5 из 9

Автоклав, где углепластиковая деталь выдерживается при температуре 160-180 градусов и приобретает окончательные характеристики

6 из 9

Углепластиковые крылья и 12-метровый лонжерон самолета Т-500 для малой авиации

7 из 9

Половина обтекателя для ракеты-носителя «Протон-М»

8 из 9

Деталь обшивки ракеты-носителя в разрезе

9 из 9

Порядка полсотни космических аппаратов на орбите использует солнечные батареи, собранные в ОНПП «Технология»

На поля и Марс

В соседнем цехе — чудо малой авиации, небольшой одноместный самолет для сельскохозяйственных работ — Т-500.

У его предшественника два съемных крыла, а у новой модели — практически одно, легкое композитное, сформированное из двух частей на 12-метровом лонжероне.

Это первый российский самолет сельхозназначения, получивший сертификат типа. Десять готовых образцов уже отправились в Татарстан, где установили авионику, а также нестандартную спасательную систему: благодаря малому весу при аварийной ситуации самолет приземляется на парашюте вместе с пилотом.

Из полимерных композитов на предприятии делают каркасы для солнечных батарей многих отечественных и зарубежных космических аппаратов, детали корпусов, радиаторы. Таких на орбите сегодня более полусотни.

Продолжается работа над вторым поколением посадочной платформы и ровера «ЭкзоМарс» — российско-европейского проекта, планируемого к запуску предварительно в 2020 году. Не останется «Технология» в стороне и от проекта посадочной станции «Луна-25».

13 мая 2019, 08:00

Дело в трубе. Как самолеты и ракеты обретают формуЛонжероны крыла — Энциклопедия по машиностроению XXL

F 1/06 системы управления С 17/12 сцепки G 5/02 тележки ходовой части F 3/00, 5/00) заправка твердым топливом В 65 G 67/18 изготовление конструктивных элементов ковкой или штамповкой В 21 К 7/12-7/14 мостовые краны для их подъема В 66 С 17/22 F 01 ( привод локомотивов с использованием (машин или двигателей В 23/02 (паросиловых К 3/10 силовых К 15/02) установок турбомашин D 15/02>> устройство для отвода дымовых газов F 23 J 11/04-11/06] Лонжероны крыльев 3/18 фюзеляжей 1/06) самолетов и т. п. В 64 С Лопасти воздушных винтов [c.107]При стыковке длинномерных конструкций типа лонжерона крыла целесообразно разнесение стыков отдельных деталей, составляющих лонжерон. Кроме того, целесообразно располагать стыки сочленения в наименее нагруженных местах. [c.284]

Случаи разрушения болтовых соединений в полете на самолетах гражданской авиации, сопряженные с потерей человеческих жизней и самолетов, вызвали многочисленные исследования вопросов прочности и проектирования соединений в самолетных конструкциях из алюминиевых сплавов, особенно соединения поясов лонжеронов крыла. Большинство наших знаний о поведении соединений почерпнуто из этих источников и указанная конструкция в основном будет рассматриваться в настоящей главе. [c.264]

| Рис. 4.1. Вид самолета при 1—6%-иой деформации лонжерона крыла [1]. |

Склеивание каркасов и лонжеронов крыла с постановкой бобышек, диафрагм, распорок [c.164]

Р, Q — нагрузки в стыке с лонжероном крыла [c.308]

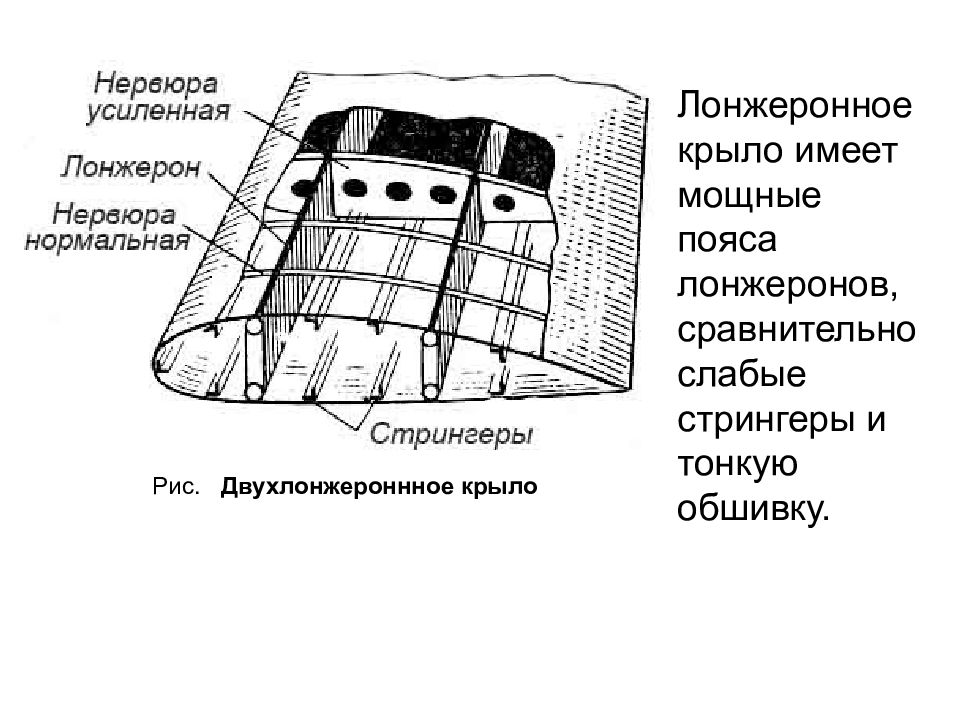

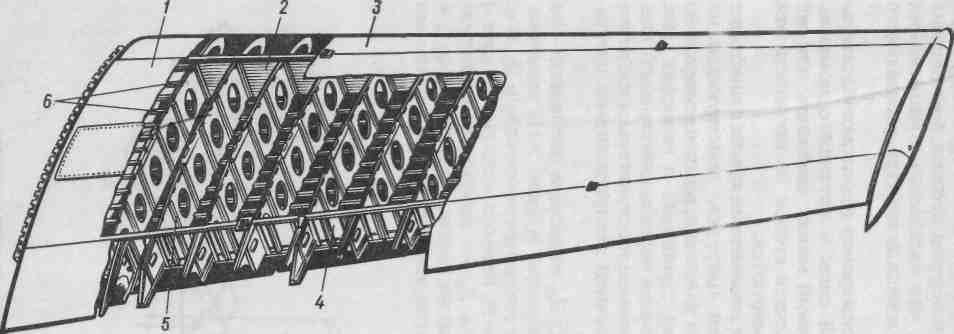

Лонжеронным крылом называется крыло, в котором изгибающий момент в основном воспринимается лонжерона.чи, имеющи.ми мощные пояса. Лонжерон- [c.232]В отношении технологичности выгоднее лонжеронные крылья, в которых обшив- а и стрингеры принимают малое участие в работе крыла на изгиб. Вот почему [c.237]

Кроме того, лонжеронные крылья проще моноблочных в отношении крепления отъемных частей к центроплану или фюзеляжу. [c.237]

Сосна произрастает повсеместно, за исключением черноземной полосы. Древесина сосны является основным конструктивным материалом из нее изготовляют лонжероны крыльев, фюзеляжа, центроплана, оперения, а также стрингеры, нервюры и другие элементы. [c.222]

Прн использовании турбовинтовых двигателей, размещаемых на крыле вдоль передней кромки, типичной является пространственная ферма, изготовленная из отдельных элементов и фиксированно закрепленная на лонжероне крыла. Двигатели, расположенные в носовой части фюзеляжа, фиксируются на стальных трубчатых рамах, закрепленных на шпангоуте фюзеляжа. [c.280]

Баки с горючим помещаются между лонжеронами крыла сзади пилотской кабины. [c.200]

Крыло свободнонесущее, состоит из трех частей. Лонжероны крыла с высоким коробчатым сечением. [c.210]

| Фиг. 204. Детали лонжерона крыла. |

Часто статическое напряжение в какой-либо детали определяется эксплуатационной нагрузкой, тогда как переменная составляющая возникает вследствие нежелательных вибраций в системе, например, в лонжероне крыла самолета или рукоятке машинки для стрижки газонов, показанной на фото VI. Ясно, что когда вес и размеры являются определяющими критериями при [c.30]

Нижний бак 5 емкостью 170 л расположен под кабиной, перед передним лонжероном крыла. Задний бак 7 емкостью 580 л размещен за средним баком в задней части фюзеляжа. [c.125]

Определить площадь F прямоугольного сечения АА скобы, предназначенной для правки погнутых поясов лонжерона крыла самолета. Допускаемое напряжение [о]=1600 кГ1см . Максимальная сила, создаваемая скобой, равна Р=3600 кГ. Эксцентриситет равен e=2h. [c.157]

Графитовые волокна считаются пригодными для фюзеляжа и законцовок крыла планера Концепт-70 , выпускаемого фирмой Berkshire Manufa turing (Окридж, Ныо-Джерси). В работе Хют-тера [10] проведено сравнение экономии массы различных деталей военных и гражданских самолетов, сконструированных и изготовленных из композиционных материалов отмечается, что при использовании эпоксидного углепластика для лонжеронов крыла планера экономия массы составит 50%. [c.489]

Были изготовлены и успешно испытаны экспериментальные конструкции лонжерона крыла с полками и стойками из боралюминия, разработанного фирмой Конвэйр , кессона центроплана самолета С-130, конструкции отсеков — кессонов и соединений различной формы, выполненные из боралюминия [144, 153]. [c.234]

Предположим что уеталоетная прочность самолета определяется прочностью соединений на растянутой стороне лонжерона крыла. Тогда поведение конструкции описывается уравнением (10.1), а именно [c.411]

Механические качества дреэесины сосны весьма высоки и поэтому спа является основным конструкционным материалом для постройки деревянных и смешанных самолетов. Из сосны изготовляются лонжероны крыла, фюзеляжа и оперения, нервюры, шпангоуты, стрингеры, полки килевой балки и кильсонов, бобышки и другие детали. [c.16]

Лонжерониое крыло. Силовая схема крыла называется лонже-ронной, если изгибающий момент в основном воспринимается поясами лонжеронов (рис. 7.2.2). Крыло имеет мощные пояса лонжеронов, сравнительно слабые стрингеры и тонкую обшивку. [c.328]

Взаимозаменяе.мость отъемных частей крыльев, средств механизации и элеронов лучше всего достигается на лонжеронных крыльях с довольно жесткими лонжеронами. Тонкостенные конструкции крыльев с обшивкой, работающей на изгиб и кручение, обладают повышенной живучестью в случае частичного их повреждения. [c.236]

Жесткость и живучесть. Моноблочные крылья обладают большой жест-состью на изгиб и кручение. В них выход из строя части силовых элементов из->а усталостных разрушений или боевых повреждений не приводит к немедленно-ду разрушению всей конструкции. И наоборот, в лонжеронном крыле выход [c.237]

Стали ЗОХГСА и 30ХГСН2А применяют для изготовления стоек шасси, полок и поясов лонжеронов крыла и центроплана, стыковых узлов крыльев, высоконагруженных осей и полуосей стоек шасси, сварных ферм фюзеляжа и подмоторных рам. Эти стали [c.19]

Между лонжеронами крыла устраивается поперечная площадка, яа которой непоС редственно крепится орудие. Направление ствола регу.таруется установочными винтами, благодаря чему точка пересечения оси канала ствола с линией прицеливания может быть установлена на нужном ЭлектропроЗа расстоянии от само- [c.106]

У низкоплана шасси могут убираться в гондолы двигателей (рис. 2.3,о), в отсек фюзеляжа или в отсек между лонжеронами крыла (рис. 2.3,6). Поскольку обшивка крьша легкого самолета является неработающей или слабо нагруженной, то компенсация соответствующего выреза в таком крьше будет сопровождаться ммгимапьными затратами веса. [c.11]

Крыло, имеющее в плане вид трапеции с закругленными концами, двухлонжеронное, состоит из трех частей — горизонтально расположенного центроплана и двух боковых частей, образующих поперечное V. Центроплан имеет размах 4,45, м и максимальную хорду 1,9 м, переход от него к фюзеляжу осуществлен при помощи зализов. Хорда центроплана уменьшена около фюзеляжа для улучшения обзора из кабины. По задней кромке центроплана расположены щитки Шренка, управляемые масляно-пневматическим приспособлением Месье. Боковые части крыла снаб-. жены элеронами каждый из них состоит из двух частей для предотвращения заеданий при деформации крыла. Элероны смонтированы на шарикоподшипниках и крепятся к вспомогательному лонжерону крыла. Управление элеронами жесткое. [c.161]

На самолете установлен специальный -мотор Лоррэн — Петрель 12-Н гз, мощностью 860 л. . на высоте 4 ООО м. Мотюр установлен в фюзеляже на высоте лонжеронов крыла, в центре тяжести самолета. Он приводит в действие два металлических винта, вращающихся в разные стороны, посредством вала длиной 1,75 м. [c.172]

Самолет ЬеО Н-47 снабжен четырьмя моторами Испано-Сюиза 12-У по 860 л. с. с охлаждением этилен-гликолем. Моторы установлены в двух тандемах под плоскостями. Винты металлические С регулируемым в полете шагом. Каждый мотор установлен на раме из хромомолибденовых труб, соединенных автогенной сваркой. Рамы крепятся к лонжеронам крыла. Копоты моторов легко Съемные. Нижние боковые части капотов, откидываясь вниз, образуют платформы для работы. механиков. Две группы радиаторов установлены под крылом и заключены в обтекатели. [c.229]

Поперечная остойчив)о сть на воде достигается при помощи двух поплавков, расположенных на расстоянии 7,15 м от оси самолета. Каждый поплавок крепится к лонжеронам крыла на двух вертикальных стойках. Боковые нагрузки воспринимаются расчалками. Конструкция поплавков аналогична конструкции корпуса. Обшивка из листового ведаля. Для осмотра внутренней конструкции имеются люки. [c.229]

Лонжероны крыла коробчатые с нервюрами из спруса. Профиль крыла по всему размаху одинаковый, постоянной толщ,ины, концы крыльев закруглены. [c.263]

Некоторые конструкторы стремились использовать силовую схему крыла в качестве резервуаров для топлива с целью уменьшения веса топливной системы. Одним из таких примеров является установка бака в виде работающего носка крыла (рис. 18). Сложным в данной конструкции является выполнение высоких требований к состоянию поверхности бака и формы его, чтобы не нарущить аэродинамику крыла. Крепление бака к лонжерону крыла в данном случае осуществлялось при помощи самоконтрящихся шурупов. Но использование дуралюминовых баков в качестве части силовой схемы самолета приводит к нарушению плотности соединений, так как при воздействии перменной аэродинамической и вибрационной нагрузок в баках появляются трещины. [c.32]

На самолете предполагалось установить наступательное и оборонительное стрелковое вооружение из трех пулеметов ШКАС два неподвижных синхронных пулемета над двигателем М-105 и один подвижный пулемет для защиты задней полусферы в кабине летнаба. Бомбовый груз должен был размещаться в фюзеляжном бомбоотсеке под кабиной летчика между передним и задним лонжеронами крыла, причем необходимое пространство для подвески четырех бомб ФАБ-100 обеспечивалось изломом к хвостовой части фюзеляжа заднего Лонжерона и соответственно задней кромки крыла. [c.201]

ЛОНЖЕРОН: ru_encyclopedia — LiveJournal

ЛОНЖЕРОН — 1. Системообразующая силовая деталь конструкции большинства современных самолетов, используется для формирования фюзеляжа. Различают коробчатые, дырчатые, линейно-сварные, цельнотянутые и прокатные лонжероны. Обычно лонжероны изготавливаются из жаростойких металлических сплавов на основе титано-стронциевых алюминиев, однако, с развитем технологий конструкционных материалов, стало возможно использование карамелизированных (см. КАРАМЕЛИЗАЦИЯ) лонжеронов на основе синтетических каучуков (последние отличаются высокой тянучестью).Деталь названа по фамилии французского инженера-авиастроителя Жана-Пьера Лонжерона, в 1913-ом году применившего её в конструкции своего рекордного самолета ЖПЛ-3. Так как в начале 20-го века титано-стронциевые алюминии являлись малодоступным материалом, лонжерон в ЖПЛ-3 выполнили цельнокованым из графитосодержащего чугуна, что, по причине значительной массы, несколько затруднило подъем самолета в воздух. Данная неудача вызвала скептицизм в отношении будущего лонжерона у других авиаконструкторов, и к идее вернулись лишь в 1932 году, когда лонжерон применил конструктор Сикорский. Вскоре лонжерон стал стандартной деталью самолета.

В современном самолете, в подавляющем большинстве случаев, имеется от трех до пяти лонжеронов, служащих, в том числе, и для классификации конструкций авиационных планеров: различают трех-, четырех- и пяти-лонжеронные планеры. Использование менее чем трех лонжеронов затрудняет нахождение симметричной развесовки планера; шесть и более лонжеронов очень трудно разместить так, чтобы они не мешали посадке пассажиров или погрузке карго (см. КАРГО).

Безлонжеронные схемы (называемые нетрадиционными схемами), после Сикорского, активно использовались лишь в секретных конструкциях экспериментальных самолетов инженерами гитлеровской Германии в 1943-1945 годах. Известны летавшие опытные образцы концерна «Мессершмитт» (Me-265G, Bf-103M), предсерийный образец фирмы «Хеншель и Хенкель» (Не-114) и оставшийся на стадии проектирования самолет «Фоккер» (Fok-37). Реализованные инженерами «Мессершмитт» и «Хеншель и Хенкель» схемы, согласно захваченным американскими рейдерскими бригадами в 1945 году на территории секретного полигона «Пенемьюнде» образцам самолетов, отличались большой легкостью конструкции, сохранявшей, несмотря на отсутствие лонжеронов, требуемую жесткость (известно, что недостаточная жесткость — основная проблема схем без лонжерона). Каким образом немецким инженерам удалось достичь подобного сочетания, до сих пор остается загадкой.

Тем не менее, некоторые современные аналитики полагают, что нетрадиционные схемы без лонжеронов — будущее авиации, предвосхищенное германскими учеными. Например, считают эти аналитики, тактический истребитель пятого поколения может быть эффективно реализован только по безлонжеронной схеме.

2. Часть известной практической задачи, широко применяемой при тестировании авиационных техников: испытуемому предлагается среди полученных образцов деталей самолета отличать лонжероны и нервюры (см. НЕРВЮРА). По количеству верно определенных лонжеронов выставляется балл оценки. Техник высшей квалификации способен отличить до восемнадцати лонжеронов за академический час (мировой рекорд — тридцать девять лонжеронов за академический час — принадлежит к.м.с. международного класса по авиамоделизму Сидорчуку М. С., установлен в 1978 году). В кругах, близких к авиационно-космическим, в ходу поговорка: «Да он лонжерона от нервюры не отличит!» — характеризующая способности специалиста.

Внешний лонжерон консоли крыла пенолета. — Паркфлаер

Хочу рассказать о варианте реализации лонжерона для консоли пенолета.Я вырезал консоли крыла из цельного куска пеноплекса и встал вопрос повышения прочности крыла. Посмотрел обзоры в Сети – практически все лонжероны выполнены в виде трубок и брусков различного сечения внутри консоли. В принципе все просто….. когда собираешь пустотелое крыло. У меня же, по сути, цельная консоль, и делать глубокие вырезы под усиливающие элементы не хотелось бы. Остановился на внешнем лонжероне из дерева.

Суть такова: для консоли длиной L и шириной B берем две деревянные пластины размером (Д х Ш х В) = 2/3L х 0.1B х 2мм и приклеиваем их к верхней и нижней плоскостям консоли строго напротив друг друга. Пластины скрепляем друг с другом сквозь консоль деревянными штифтами. Получается что-то вроде «облегченной» двутавровой балки (на рисунке ниже помечено: черным цветом – штифты, серым — материал консоли, желтым — полки лонжерона):

Деревянные пластины — полки лонжерона — можно клеить как к наружным поверхностям консоли, так и в специально сделанные в консолях углубления.

В качестве полок лонжерона для консоли размером 850х210мм я использовал деревянные линейки, купленные в магазине канцтоваров. Штифты делал из березовых шампуров диаметром 3мм, заостренный конец которых хорошо помогает «попасть» в отверстие в полке лонжерона на другой стороне консоли при монтаже.

Для полок лонжерона я сделал углубления в верхней и нижней плоскостях консоли на длину предполагаемого лонжерона.

На нижней плоскости консоли в углублении для полки лонжерона я сделал пазы и уложил в них провода для сервопривода элерона.

Углубления для полки лонжерона вырезал П-образной пенорезкой, выставленной в размер = (толщина линейки – 0.5мм).

Далее, к верхней и нижней плоскостям консоли я приклеил соответственно верхнюю и нижнюю полки будущего лонжерона.

После полного высыхания клея я просверлил сквозные отверстия диаметром 3мм на равном расстоянии друг от друга по всей длине лонжерона и вклеил в них деревянные штифты. Всего получилось по шесть штифтов на каждой консоли. У корня консоли штифтов нет — там будет крепление консоли к фюзеляжу и стыковка консолей.

После полного высыхания клея я срезал выступающие из полок лонжерона части штифтов заподлицо с полками.

(На фото газета к линейке прилипла случайно – не подумав как следует, я постелил газету, чтобы не испачкать клеем стол)))))

Все элементы клеил «Титано»-подобным клеем «Элитанс-супер».

Вместо деревянных линеек можно использовать бальзу толщиной 2-3мм. К сожалению, магазинов авиамодельной тематики у нас нет, а заказанная бальза выйдет в десятки раз дороже обычных линеек в канцтоварах…..

Клей также можно использовать любой, способный склеить дерево и пеноплекс — на Паркфлаере такой клей есть наверняка.

Последний штрих — испытание лонжерона на прочность.

Для проведения испытаний консоль установлена крайними точками лонжерона на опоры. Расстояние между опорами — 680мм.

Фото метки на консоли с ненагруженным лонжероном:

Вес испытательного груза (банка с водой) 2900гр, груз устанавливается сверху на лонжерон по центру между опорами.

Фото метки на консоли с нагруженным лонжероном (в полете нагрузка распределится иначе, более равномерно):

Прогиб консоли в центре лонжерона под грузом составил около 3мм

Теперь консоли укреплены и готовы к дальнейшей обработке – шлифовке и покраске или оклейке пленкой, что конкретно будет пока не решил, точнее – пленка еще не пришла.

Работа продолжается, хочется успеть к маю……………

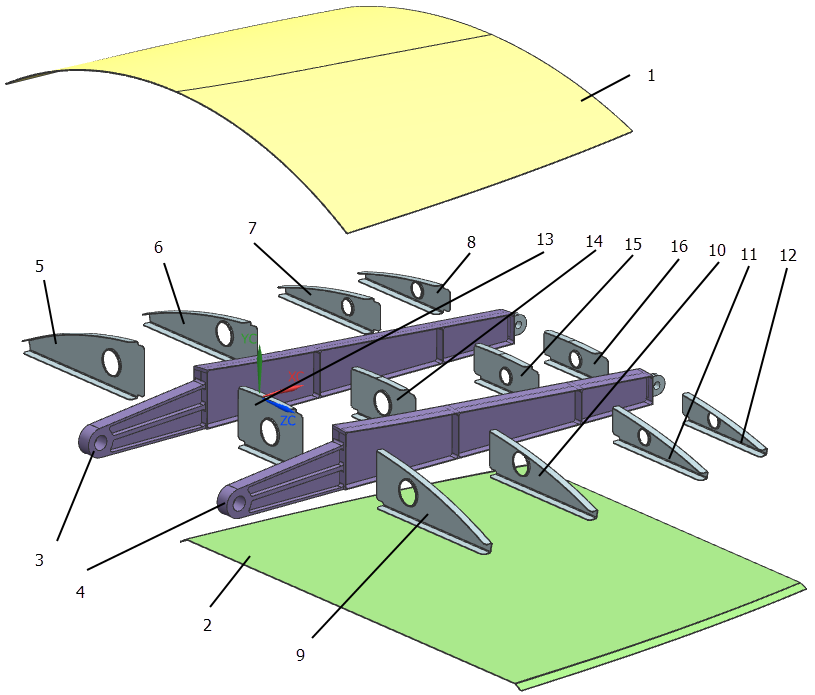

Конструкция самолета — Документация DCS

Основные элементы конструкции самолета

- Съемная законцовка крыла

- Элерон

- Правая полуплоскость

- Расширительный бачок системы

охлаждения двигателя - Двигатель «Merlin-66»

- Выхлопные патрубки

- Генератор

- Верхний топливный бак

- Нижний топливный бак

- Поперечные стойки

- Противопожарная перегородка

- Козырек фонаря

- Колпак фонаря

- Приборная доска

- Дверца кабины

- Люк доступа в радиоотсек

- Стабилизатор

- Руль высоты

- Киль

- Руль направления

- Триммерная пластина руля направления

- Триммерная пластина руля высоты

- Хвостовая опора

- Зализ крыла

- Узел крепления вспомогательного лонжерона крыла

- Пулеметы «Colt-Browning»

- Лючок отсека патронного ящика

- Колесо основной опоры

- Щиток основной опоры

- Обтекатель ствола пушки «Hispano»

- Пушка “Hispano”

- Основная стойка шасси

- Кольцо регулировки пушки

- Основной лонжерон крыла

- Подвесной топливный бак

- Узел крепления основного лонжерона крыла

- Моторама

- Коробка фильтров

- Маслобак

- Винт изменяемого шага

- Кок винта

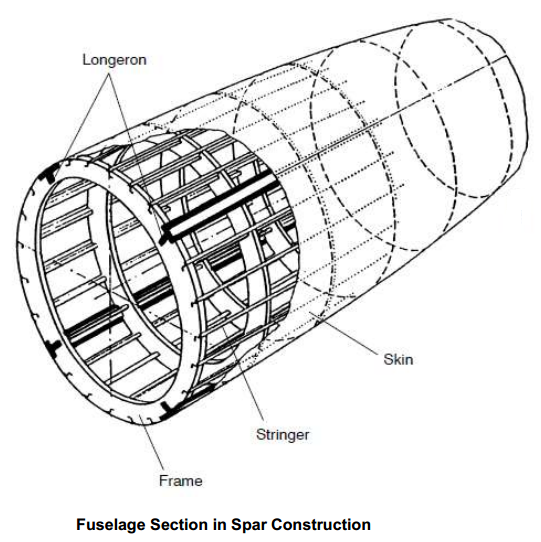

Фюзеляж

Цельнометаллической конструкции типа полумонокок, с работающей обшивкой, с отъемной хвостовой частью. Фюзеляж условно можно разделить на три части: переднюю, основную и заднюю. В передней части установлены топливные баки, за баками располагается кабина летчика, которая закрывается сдвижным сбрасываемым фонарем из прозрачного материала. За кабиной верхняя часть фюзеляжа также имеет прозрачное остекление для улучшения обзора назад. Козырек фонаря имеет прозрачную броню в центральной части. Для входа в кабину на левой стороне фюзеляжа выполнена откидная дверца, крепящаяся к основному лонжерону фюзеляжа. За козырьком в кабине смонтированы наклонные направляющие для затемняющего стекла прицела, которое предохраняет летчика от ослепления ярким светом при прицеливании. В нормальной ситуации затемняющее стекло находится в убранном положении в направляющих под козырьком фонаря.

В обшивке фюзеляжа выполнены лючки для обслуживания агрегатов самолета. Крепления для оборудования и органов управления выполнены изнутри в разных местах конструкции. Бронелисты установлены за противопожарными перегородками и креслом летчика.

Рисунок 42: Силовая схема фюзеляжа

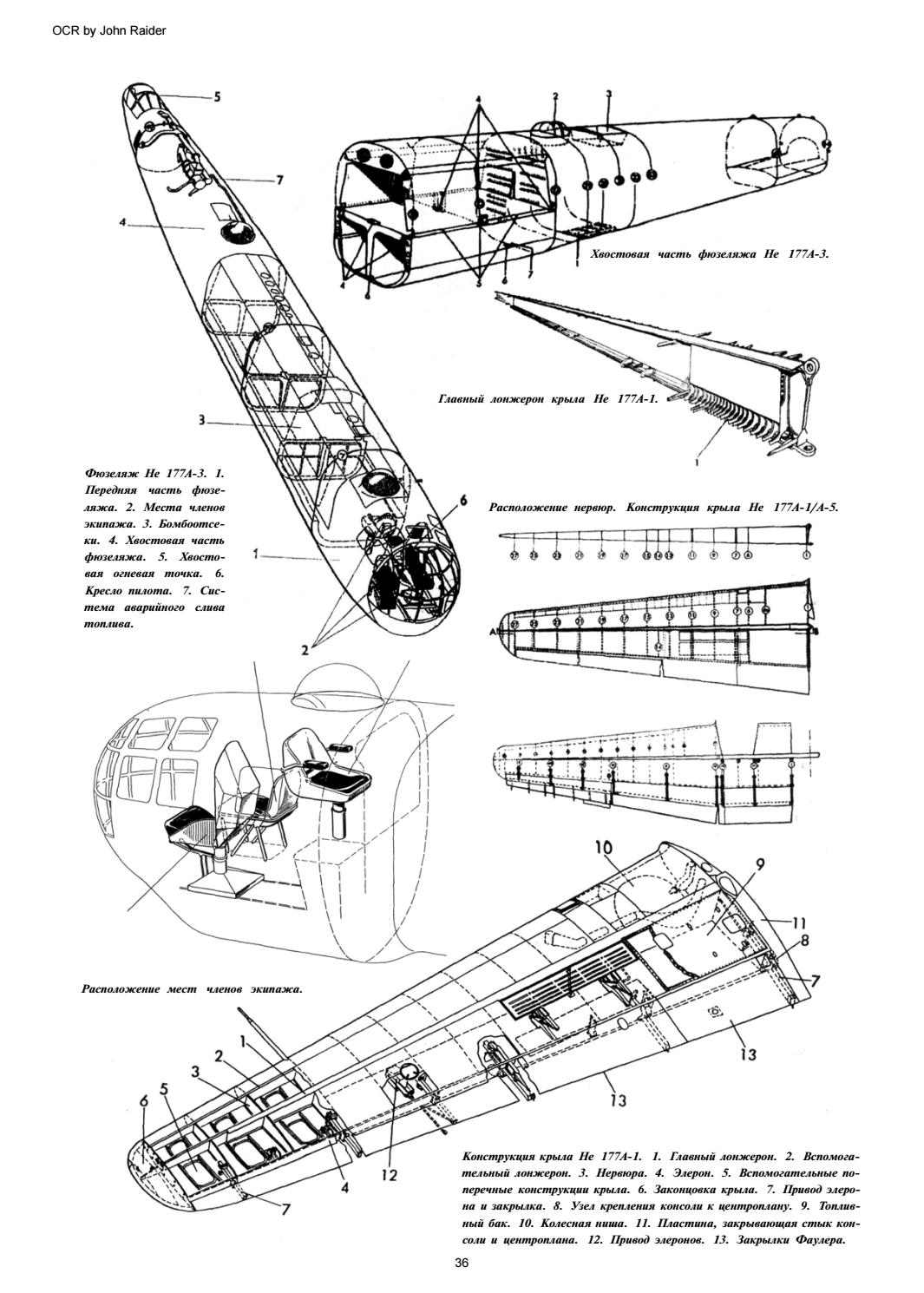

Фюзеляж состоит из 5 лонжеронов и 15 шпангоутов. Два нижних лонжерона, два основных лонжерона и один верхний лонжерон. Шпангоуты пронумерованы от 5 до 19. Шпангоуты передней части фюзеляжа до 11-го незамкнутые, U-образные, далее идут замкнутые. Нижний лонжерон коробчатый, образован двумя уголковыми профилями с 5 по 10 шпангоут. После 10 шпангоута нижний лонжерон имеет V-образный профиль. Основные лонжероны расположены по строительной горизонтали фюзеляжа, имеют П-образный профиль. Оба лонжерона усилены стальными профилями толщиной 1,016 мм. Правый лонжерон усилен с 5-го по 7-й шпангоут, левый лонжерон усилен с 5-го и на 6 дюймов за 8-й шпангоут. С 14-го по 19-й шпангоут основные лонжероны имеют Z-образный профиль. Верхний лонжерон V-образный. Основные лонжероны имеют по бортам кабины реперы для нивелировки. Обшивка из дюралюминиевого сплава, покрытого алюминием приклепана к шпангоутам и подкреплена Z-образными стрингерами. Хвостовая часть фюзеляжа выполнена отъемной и состоит из киля и стабилизатора. Хвостовая часть крепится болтами к фюзеляжу по 19-му шпангоуту.

Передняя часть

Начинается с 5-го шпангоута, который одновременно является противопожарной перегородкой, и заканчивается 11 шпангоутом. В передней части размещаются топливные баки и кабина летчика. 8-й шпангоут образует замкнутый контур, в середине верхней части шпангоута крепятся два раскоса, которые соединяются в узлах соединения моторамы и основных лонжеронов на 5- м шпангоуте. Устанавливаются после монтажа нижнего топливного бака.

Противопожарная перегородка крепится к 5 шпангоуту. В нижней части 5-го шпангоута крепятся четыре профиля, которые формируют узлы навески переднего лонжерона крыла, узел крепления вспомогательного лонжерона крыла установлен в нижней части 10-го шпангоута. Узлы крепления лонжеронов выступают за обшивку фюзеляжа.

Противопожарная перегородка состоит из листа асбеста, расположенного между двух листов металла и подкреплена вертикальными и горизонтальными силовыми элементами. Бронелист прикручен болтами сзади к верхней части перегородки. Верхние узлы крепления моторамы крепятся болтами к основным лонжеронам и раскосам. Нижние узлы крепятся к нижним лонжеронам и к балке, формирующей фюзеляжную часть основного лонжерона крыла.

Нижние части 6-го и 7-го шпангоутов покрыты слоем пробки и являются опорами для нижнего бака. Шпангоут 9 подкреплен в нижней части одним поперечным и двумя диагональными элементами, идущими до 8-го шпангоута и являющимися опорой для педального узла. Между шпангоутами 8 и 11 установлена окантовка кабины. На 8-м шпангоуте окантовка поддерживается силовым элементом дугообразной формы, являющийся также опорой для приборной доски. На левой стороне фюзеляжа между 9 и 10 шпангоутом установлена дверца, крепящаяся нижней частью к основному лонжерону. На верхней части дверцы установлено два двухпозиционных замка, удерживающие дверцу как в закрытом, так и в приоткрытом положении. Рукоятка замка располагается ближе к переднему замку. Поворот рукоятки вперед и вниз открывает замки. На верхней части дверцы установлена рельса сдвижной части фонаря. В приоткрытом положении дверцы сдвижная часть фонаря не сможет закрыться и повредить летчика даже в условиях аварийной посадки.

11 шпангоут замкнутый, овальной формы, имеет поперечный и диагональные подкрепляющие элементы, к которым крепится кресло летчика. К верхней части шпангоута при помощи четырех шпилек и гаек с накаткой крепится бронелист.

Основная часть

Основная часть сформирована с 11 по 19 шпангоут. Шпангоуты замкнутые, овальной формы, имеют одинаковую конструкцию, отличаются уменьшающимися к хвостовой части размерами. Между 11 и 12 шпангоутом верхняя часть обшивки выполнена из прозрачного материала для улучшения обзора назад. Под прозрачной частью по бортам фюзеляжа установлены рельсы для сдвижной части фонаря. По правому борту кабины рельс установлен на окантовке. Между 12 и 13 шпангоутами, установлены подкрепляющие элементы, пересечение которых является опорой для мачты антенны радиостанции. Между 17 и 18 шпангоутом размещен балансировочный груз, компенсирующий возросшую массу двигателя.

Хвостовая часть

Выполнена заодно с килем и является отъемной частью. Крепится к 19 шпангоуту при помощи 52 болтов, размещенных по шпангоуту и четырех шпилек на нижних лонжеронах. 19 шпангоут выполнен из углового профиля, тогда как оставшиеся шпангоуты плоские. Лонжерон стабилизатора крепится болтами к усиленному 20 шпангоуту, являющимся передним лонжероном киля. Вспомогательный лонжерон стабилизатора крепится к вспомогательному лонжерону киля, на который навешивается руль направления. Лонжероны киля соединяются между собой нервюрами. Обшивка киля приклепана с левой стороны, а с правой стороны крепится шурупами к деревянным элементам, прикрученным к нервюрам. Обшивка стабилизатора крепится аналогичным образом.

Остекление кабины

Козырек фонаря выполнен из стальной рамы, крепящейся к окантовке кабины болтами. К центральной секции козырька бронестекло толщиной 1 ½ дюйма (38,1 мм) крепится при помощи болтов. Между стеклом и рамой проложен слой резины, обеспечивающий герметичность козырька. Задняя рама козырька профилирована для плотной посадки сдвижного колпака в закрытом положении.

Колпак закрывает кабину от козырька до 11 шпангоута, рама колпака перемещается по рельсам, установленным на окантовке кабины. На передней части рамы колпака установлен замок, удерживающий колпак как в открытом положении — за защелку на 11 шпангоуте, так и в закрытом — за защелку на раме козырька. Замок открывается при повороте рычажков, соединенных для удобства тросиком. Поворот рычажков вперед открывает замок и колпак скользит вперед. При повороте рычажков назад — замок открывается и фонарь скользит назад. При стоянке самолета и закрытом фонаре, замок открывается при помощи маленькой подпружиненной кнопки в верхней части козырька. Сдвижная часть фонаря имела систему аварийного сброса. Рядом с замком на тросике подвешен резиновый мячик, через который при помощи троса вытягивались шпильки из латунных направляющих.

Кресло летчика литое, из фенолформальдегидной смолы (бакелита), имеет нишу под спасательный парашют. Установлено на раме с механизмом регулировки по росту на 11 шпангоуте. На правой стороне кресла смонтирован механизм регулировки по росту. Квадрант механизма имеет 6 вырезов, общий ход кресла по вертикали составляет 4 дюйма (не реализовано в игре). К спинке кресла сзади на кронштейнах крепится бронелист. На кресле установлены привязные ремни с системой фиксации через тросовую проводку и пружинный стопор. На правом борту установлен замок пружинного стопора. При перемещении защелки замка вперед-вниз привязные ремни снимаются со стопора и позволяют летчику наклоняться, преодолевая сопротивление пружины. При возврате рукоятки замка в заднее положение, пружина в стопоре фиксируется, перемещение ремней блокируется.

К верхней части 11 шпангоута над креслом крепится подголовник цилиндрической формы.

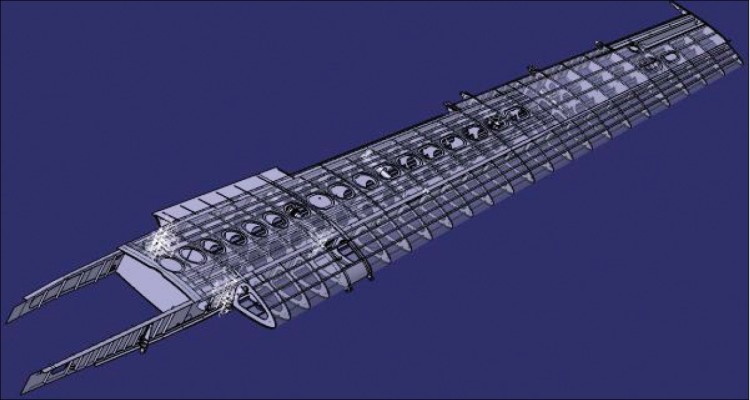

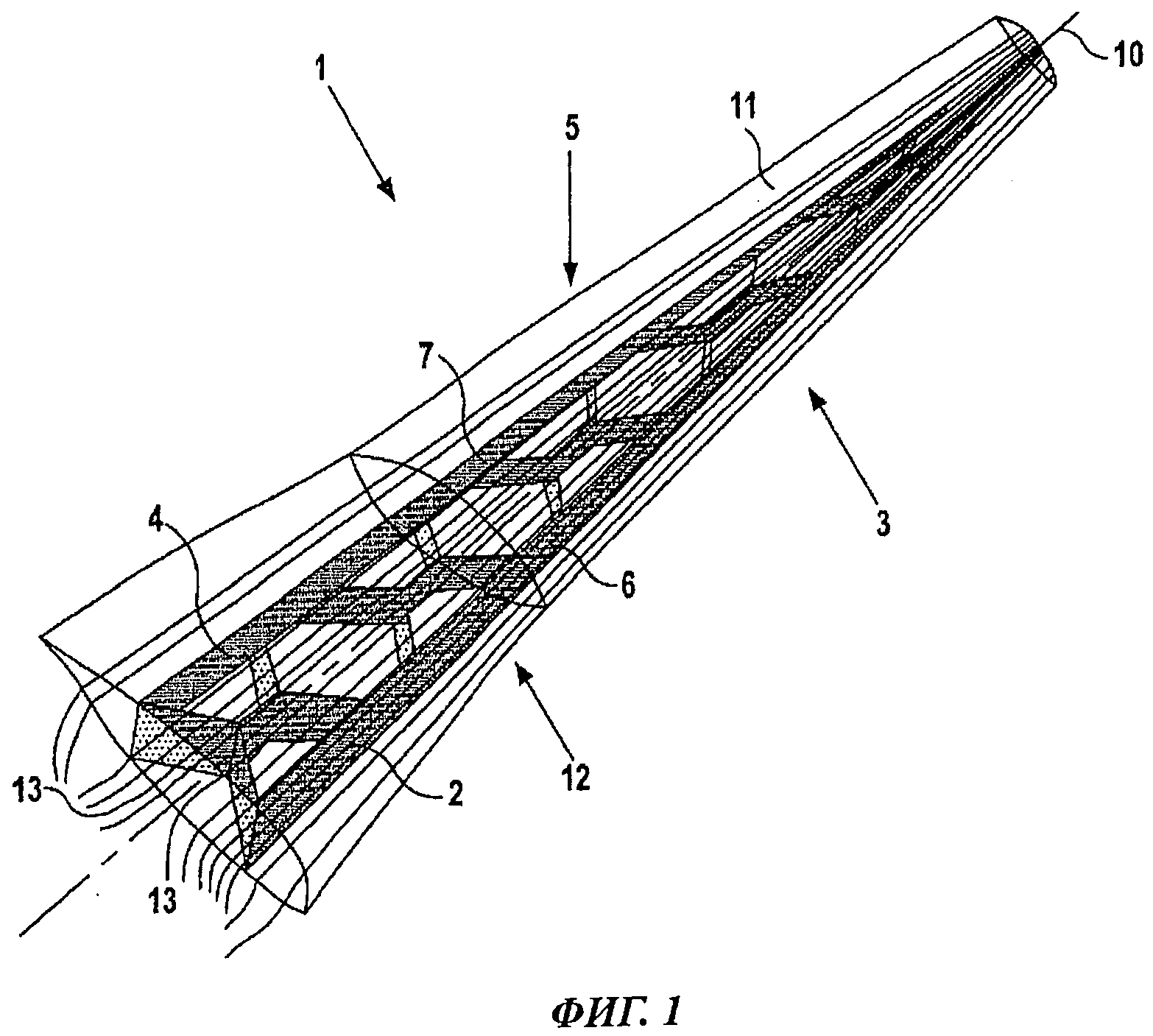

Крыло

Крыло модификации «С» состоит из двух отъемных частей (ОЧК). Части крепятся по бортам фюзеляжа; нижняя поверхность крыла и фюзеляжа лежат в одной плоскости. Металлические элероны по типу «FRISE» крепятся к задней части крыла ближе к законцовкам. Двухсекционные щитки типа «SHRENK» навешены по размаху от элеронов до фюзеляжа. Щитки разделяются на две части в месте излома крыла, имеют пневматический привод. Законцовки крыла съемные, имеют место для установки аэронавигационных огней. Каждая ОЧК лонжеронной конструкции, имеет основной лонжерон, вспомогательный лонжерон и 21 нервюру. Обшивка несущая, из дюралюминиевых сплавов. Узлы крепления крыла выполнены в нижней части двух противопожарных перегородок, проушины для крепления консолей выходят за контур фюзеляжа с обеих сторон.

Рисунок 43: Силовая схема крыла

Основной лонжерон

Передняя кромка крыла и основной лонжерон выполнены как единый узел, к которому крепится основная часть крыла. Основной лонжерон состоит из полок квадратного сечения и стенки между ними.

Полка лонжерона образована стальными профилями квадратного сечения уменьшающихся размеров, вставленных телескопически. Это облегчало производство и упрощало изменение размеров полки по размаху. Стенка крепится к задней стороне полок. Форма полки изменяется от квадратного сечения в тавровое и к законцовке доходит до уголка. У корня крыла лонжерон имеет две проушины для крепления к узлу навески на 5 шпангоуте. Полки нервюр выполнены из уголкового профиля с диагональными подкрепляющими элементами швеллерного сечения. Нервюры прикручиваются болтами к лонжерону. У корня крыла шаг нервюр уменьшен, установлены усиливающие элементы для крепления узла навески основной стойки. Обшивка передней кромки выполнена из двух частей, верхней и нижней. Обе части приклепаны к нервюрам и лонжерону. Между нервюр к обшивке приклепаны Z-образные стрингеры. На нижней части обшивки и в полке лонжерона выполнены лючки доступа во внутреннюю полость.

Основная часть крыла

Состоит из вспомогательного лонжерона и нервюр. Полки нервюр выполнены из профиля и усилены диагональными стойками. Нервюры корневой части ОЧК усиленные. Вспомогательный лонжерон состоит из полок с угловым профилем и стенки. Лонжерон разделен на три секции двумя нервюрами, выходящими за лонжерон, для навески элерона. Панель над щитками подкреплена силовыми элементами уголкового профиля. На 10-м шпангоуте установлен узел крепления вспомогательного лонжерона к фюзеляжу.

Верхняя часть и большая часть нижней обшивки приклепана к полкам нервюр и лонжеронов, часть нижней обшивки у законцовки ОЧК крепится шурупами к деревянным элементам, прикрепленных к нервюрам и лонжеронам.

Снизу ОЧК выполнена ниша для размещения стойки шасси и колеса в убранном положении. Отсек герметизирован от остальной полости ОЧК. У корня выполнены ниши для крепления радиаторов, которые закрываются обтекателями, формируя тоннель. На задней части обтекателя установлена заслонка, управляемая автоматически. Из задней части каждого тоннеля отбирается теплый воздух для обогрева отсеков пулеметов и пушек для предотвращения отказа оружия из-за замерзания смазки в механизмах стрельбы. Зазор между обшивкой крыла и фюзеляжем закрыт зализами.

Законцовки

Одной из особенностей самолета является наличие сменных законцовок крыла, которые могли быть заменены в процессе эксплуатации самолета. Всего существует три вида законцовок, стандартная, удлиненная, укороченная. Стандартная и удлиненная законцовки крепятся к узлам навески на лонжеронах крыла непосредственно за элероном, укороченная законцовка крепится при помощи винтов и закладных гаек к обшивке. В случае установки укороченной законцовки, патрон лампы аэронавигационного огня устанавливается в нервюру. Удлиненные законцовки на «Spitfire Mk.IX» использовались редко и в основном на модификации F.IX. Укороченные законцовки устанавливались на часть парка L.F.Mk.IX. Некоторые самолеты с укороченными законцовками имели дополнительный топливный бак позади кресла, на таких самолетах замена укороченных законцовок на стандартные была запрещена.

Однако по испытаниям в Боскомб Даун, применение укороченных законцовок преимуществ практически не давало.

Рисунок 44: Стандартная и укороченная законцовки

Бронирование

На самолете установлены бронелисты:

- Бронелист толщиной 4 мм. перед баком.

- Капот верхнего топливного бака, из алюминиевого сплава толщиной 10 S.W.G. (3,251 мм.).

- Нижняя часть козырька кабины, толщиной 4 мм.

- Прозрачная броня центральной части козырька толщиной 1 ½ дюйма (38,1 мм).

- Бронелист за спинкой кресла летчика, толщиной 4 мм.

- Бронелист за заголовником, толщиной 6 мм.

- Лист под сидением летчика, из алюминиевого сплава толщиной 8 S.W.G. (4,064 мм.)

- Дефлекторы, защищающие ноги летчика, толщиной 6 мм.

- Крышки коробов боеукладки из алюминиевого сплава, верхняя и нижняя толщиной 10 S.W.G. (3,251 мм.)

- Передняя стенка коробов боеукладки толщиной 6 мм.

- Дополнительный бронелист за заголовником, толщиной 6 мм. (На поздних самолетах).

- Дополнительный бронелист за спинкой кресла, толщиной 7 мм. (На поздних самолетах).

Рисунок 45: Схема бронирования самолета

На поздних самолетах было снято бронирование передней стенки коробов боеукладки, но добавлены дополнительный лист за сидением летчика толщиной 7 мм и дополнительный лист за заголовником, толщиной 6 мм.

Крылья (Часть первая)

Конфигурации крыла

Крылья — это аэродинамические поверхности, которые при быстром движении по воздуху создают подъемную силу. Они бывают разных форм и размеров. Конструкция крыла может изменяться для обеспечения определенных желаемых летных характеристик. Управление на различных рабочих скоростях, величина создаваемой подъемной силы, баланс и устойчивость — все это изменяется по мере изменения формы крыла. И передняя кромка, и задняя кромка крыла могут быть прямыми или изогнутыми, или одна кромка может быть прямой, а другая изогнутой.Один или оба края могут быть скошенными, так что крыло на вершине уже, чем у основания, где оно соединяется с фюзеляжем. Кончик крыла может быть квадратным, закругленным или даже заостренным. На рис. 1-19 показан ряд типичных форм передней и задней кромки крыла.