Описание устройства кшм – Кривошипно-шатунный Механизм Двигателя, Назначение, Принцип Действия и Характеристика КШМ, Диагностика и Ремонт Неисправностей, Конструкция с Чертежами и Схемами

- 09.02.2019

Устройство КШМ

|

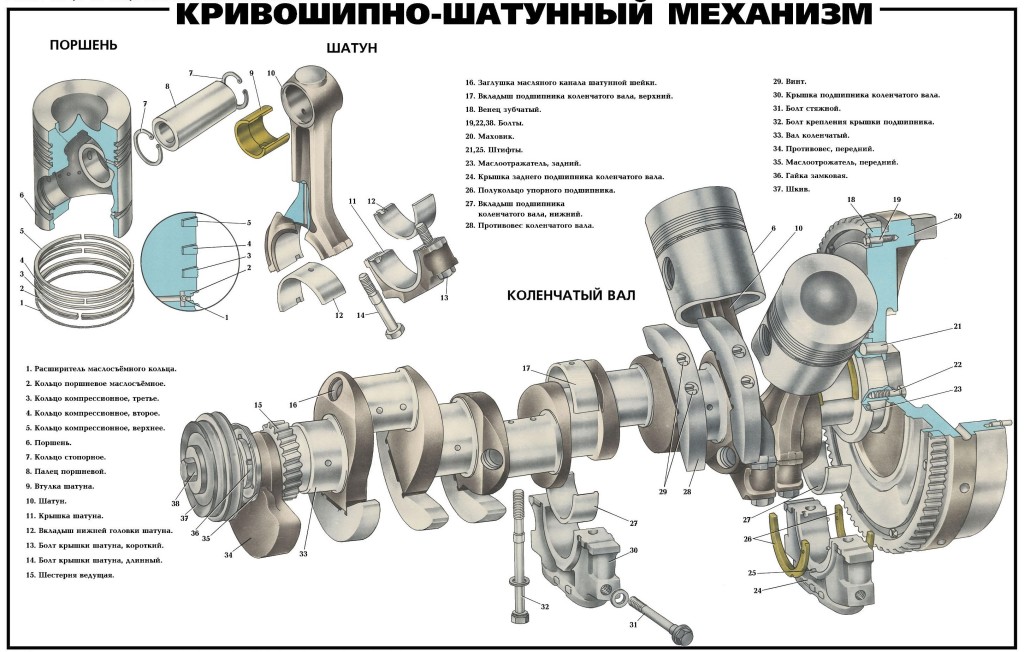

КШМ ВАЗ 2110, 2111, 2112

|

Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное возвратно-поступательные движения поршней, воспринимающих давление газов, во вращательное движение коленчатого вала.

Устройство КШМ можно разделить на две группы: подвижные и неподвижные.

Подвижные детали:

Блок-картер, головка блока цилиндров, гильзы цилиндров. Имеются также фиксирующие и крепежные детали.

Поршневая группа

Поршневая группа включает в себя поршень, поршневые кольца, поршневой палец с фиксирующими деталями. Поршень воспринимает усилие расширяющихся газов при рабочем ходе и передает ею через шатун па кривошип коленчатого вала; осуществляет подготовительные такты; уплотняет над поршневую полость цилиндра как от прорыва газов в картер, так и от излишнего проникновения в нее смазочного материала.

Коренные подшипники

Для коренных подшипников применяются подшипники скольжения, выполненные в виде вкладышей, основой которых является стальная лента толщиной 1,9—2,8 мм для карбюраторных двигателей и 3—6 мм для дизелей. В качестве антифрикционного материала вкладышей используют высокооловянистый алюминиевый сплав для карбюраторных двигателей и трехслойные с рабочим слоем из свинцовой бронзы.

Маховик

Маховик служит для уменьшения неравномерности вращения коленчатого вала, накопления энергии во время рабочего хода поршня, необходимой для вращения вала в течение подготовительных тактов, и вывода деталей КШМ из ВМТ (верхней мертвой точки) и НВТ (нижней мертвой точки).

Маховики отливают из чугуна в виде лиска с массивным ободом и проводят его динамическую балансировку в сборе с коленчатым валом. На ободе маховика имеется посадочный поясок для напрессовки зубчатого венца для электрического пуска стартером. На цилиндрической поверхности маховика находятся метки или маркировочные штифты и надписи, определяющие момент прохождения ВМТ поршнем первого цилиндра. На торцевую рабочую поверхность опирается фрикционный диск сцепления. Для крепления его кожуха имеются резьбовые отверстия. Маховик центрируют по наружной поверхности фланца с помощью выточки, а положения его относительно коленчатого вала фиксируют установочным штифтом или несимметричным расположением отверстий крепления маховика.

Поршни

Форма и конструкция поршня, включая днище поршня и отверстие под поршневой палец, в значительной степени определяются формой камеры сгорания.

|

Устройство шатуна

|

Устройство КШМ автомобиля.

1 — стопорное кольцо, 2 — поршневой палец, 3 — маслосьемные кольца, 4 — компрессионные кольца, 5 — камера сгорания, 6 — днище поршня, 7 — головка поршня: 8 — юбка поршня; 9 — поршень: 10 — форсунка; 11- шатун; 12 — вкладыш; 13 — шайба , 14 — длинный болт; 15 — короткий болт; 16 — крышка шатуна, 17 — втулка шатуна; 18 — номер на шатуне; 19 — метка на крышке шатуна; 20 — шатунный болт.

Поршень состоит

Нагрев, а следовательно, и тепловое расширение поршня по высоте неравномерны. Поэтому поршни выполняют в виде конуса овального сечения. Головка поршня имеет диаметр меньше, чем направляющая. В быстроходных двигателях, особенно при применении коротких шатунов, скорость изменения боковой силы довольно значительна. Это приводит к удару поршня о цилиндр. Чтобы избежать стуков, при перекладке поршневые пальцы смещают на 1,4—1,6 мм в сторону действия максимальной боковой силы, что приводит к более плавной перекладке и снижению уровня шума.

Головка поршня состоит из днища и образующих ее стенок, в которых именно канавки под поршневые кольца. В нижней канавке находятся дренажные отверстия для отвода масла диаметром 2,5—3 мм. Днище головки является одной из стенок камеры сгорания и воспринимает давление газов, омывается открытым пламенем и горячими газами. Для увеличения прочности днища и повышения обшей жесткости головки се стенки выполняются с массивными ребрами. Днища поршней изготовляют плоскими, выпуклыми, вогнутыми и фигурными. Форма выбирается с учетом типа двигателя, камеры сгорания, процесса смесеобразования и технологии изготовления поршней.

Поршневые кольца

Поршневые кольца — элементы уплотнения поршневой группы, обеспечивающие герметичность рабочей полости цилиндра и отвод теплоты от головки поршня.

По назначению кольца подразделяются на:

Компрессионные кольца — препятствующие прорыву газов в картер и отводу теплоты в стенки цилиндра.

Маслосъемные кольца — обеспечивающие равномерное распределение масла по поверхности цилиндра и препятствующие проникновению масла в камеру сгорания.

Изготовляются кольца из специальною легированною чугуна или стали. Разрез кольца, называемый замком, может быть прямым, косым или ступенчатым. По форме и конструкции поршневые кольца дизелей делятся на трапециевидные, с конической поверхностью, и подрезом, маслосъемные, пружинящие с расширителем; поршневые кольца карбюраторных двигателей — на бочкообразные, с конической поверхностью со скосом, с подрезом; маслосьемные — с дренажными отверстиями и узкой перемычкой, составные предсталяют собой два стальных лиска (осевой и радиальный расширители).

Составное маслосъемное поршневое кольцо (а) и его установка в головке поршня двигателя: 1 — дискообразное кольцо; 2 — осевой расширитель; 3 — радиальный расширитель; 4— замок кольца; 5 — компрессионные кольца; 6 — поршень; 7 — отверстие в канавке маслосъемного кольца.

|

Для повышения износостойкости первого компрессионного кольца, работающего и условиях высоких температур и граничного трения, его поверхность покрывают пористым хромом. Устанавливая на поршень поршневые кольца, необходимо следить за тем, чтобы замки соседних колец были смещены один относительно другого на некоторый угол (90 —180 градусов). Поршневой палец обеспечивает шарнирное соединение шатуна с поршнем. Поршневые пальцы изготовляют из малоуглеродистых сталей. Рабочую поверхность тщательно обрабатывают и шлифуют. Для уменьшения массы палец выполняют пустотелым. |

Установка поршневого пальца

|

|

Шатун шарнирно соединяет поршень с кривошипом коленчатого вала. Он воспринимает от поршня и передает коленчатому валу усилие давления газов при рабочем ходе, обеспечивает перемещение поршней при совершении вспомогательных тактов. Шатун работает в условиях значительных нагрузок действующих по его продольной оси. Шатун состоит из верхней головки, в которой имеется гладкое отверстие под подшипник поршневого пальца; стержня двутаврового сечения и нижней головки с разъемным отверстием для крепления с шатунной шейкой коленчатого вата. Крышка нижней головки крепится с помощью шатунных болтов. Шатун изготавливают методом гарячей штамповки из высокочественной стали. Для более подробного изучения создан раздел « |

Устройство шатуна

|

Для смазывания подшипника поршневого пальца (бронзовая втулка) в верхней головке шатуна имеются отверстие или прорези. В двигателях марки «ЯМЗ» подшипник смазывается под давлением, для чего в стержне шатуна имеется масляный канал. Плоскость разъема нижней головки шатуна может располагаться под различными углами к продольной оси шатуна. Наибольшее распространение получили шатуны с разъемом перпендикулярным к оси стержня, В двигателях марки «ЯМЗ» имеющим больший диаметр, чем диаметр цилиндра, pазмер нижней головки шатуна, выполнен косой разъем нижней головки, так как при прямом разъеме монтаж шатуна через цилиндр при сборке двигателя становится невозможным. Для подвода масла к стенкам цилиндра на нижней головке шатуна имеется отверстие. С целью уменьшения трения и изнашивания в нижние головки шатунов устанавливают подшипники скольжения, состоящие из двух взаимозаменяемых вкладышей (верхнего и нижнею).

Для смазывания подшипника поршневого пальца (бронзовая втулка) в верхней головке шатуна имеются отверстие или прорези. В двигателях марки «ЯМЗ» подшипник смазывается под давлением, для чего в стержне шатуна имеется масляный канал. Плоскость разъема нижней головки шатуна может располагаться под различными углами к продольной оси шатуна. Наибольшее распространение получили шатуны с разъемом перпендикулярным к оси стержня, В двигателях марки «ЯМЗ» имеющим больший диаметр, чем диаметр цилиндра, pазмер нижней головки шатуна, выполнен косой разъем нижней головки, так как при прямом разъеме монтаж шатуна через цилиндр при сборке двигателя становится невозможным. Для подвода масла к стенкам цилиндра на нижней головке шатуна имеется отверстие. С целью уменьшения трения и изнашивания в нижние головки шатунов устанавливают подшипники скольжения, состоящие из двух взаимозаменяемых вкладышей (верхнего и нижнею).

Вкладыши изготовляются из стальной профилированной ленты толщиной 1,3—1,6 мм для карбюраторных двигателей и 2—3,6 мм для дизелей. На ленту наносят антифрикционный сплав толщиной 0,25—-0,4 мм — высокооловянистый алюминиевый сплав (для карбюраторных двигателей). На дизелях марки «КамАЗ» применяют трехслойные вкладыши, залитые свинцовистой бронзой. Шатунные вкладыши устанавливаются в нижнюю головку шатуна с натягом 0,03—0,04 мм. От осевого смешения и провертывания вкладыши удерживаются в своих гнездах усиками, входящими в пазы, которые при сборке шатуна и крышки должны располагаться на одной стороне шатуна.

Устройство двигателя автомобиля не сложно для обучения, главное изучать материал последовательно и систематизированно.

СОДЕРЖАНИЕ:

1. Устройство КШМ двигателя

1.1 Подвижные детали КШМ

1.2 Неподвижные детали КШМ

2. Неисправности КШМ двигателя

2.1 Звуки неисправностей двигателя (стуки двигателя)

2.2 Признаки и причины неисправностей двигателя автомобиля

3. Капитальный ремонт двигателя автомобиля

Устройство КШМ

|

КШМ ВАЗ 2110, 2111, 2112

|

Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное возвратно-поступательные движения поршней, воспринимающих давление газов, во вращательное движение коленчатого вала.

Устройство КШМ можно разделить на две группы: подвижные и неподвижные.

Подвижные детали:

поршень, поршневые кольца, поршневые пальцы и шатуны, коленчатый вал, маховик.

Блок-картер, головка блока цилиндров, гильзы цилиндров. Имеются также фиксирующие и крепежные детали.

Поршневая группа

Поршневая группа включает в себя поршень, поршневые кольца, поршневой палец с фиксирующими деталями. Поршень воспринимает усилие расширяющихся газов при рабочем ходе и передает ею через шатун па кривошип коленчатого вала; осуществляет подготовительные такты; уплотняет над поршневую полость цилиндра как от прорыва газов в картер, так и от излишнего проникновения в нее смазочного материала.

Коренные подшипники

Для коренных подшипников применяются подшипники скольжения, выполненные в виде вкладышей, основой которых является стальная лента толщиной 1,9—2,8 мм для карбюраторных двигателей и 3—6 мм для дизелей. В качестве антифрикционного материала вкладышей используют высокооловянистый алюминиевый сплав для карбюраторных двигателей и трехслойные с рабочим слоем из свинцовой бронзы.

Маховик

Маховик служит для уменьшения неравномерности вращения коленчатого вала, накопления энергии во время рабочего хода поршня, необходимой для вращения вала в течение подготовительных тактов, и вывода деталей КШМ из ВМТ (верхней мертвой точки) и НВТ (нижней мертвой точки).

В многоцилиндровых двигателях маховик является, в основном, накопителем кинетической энергии, необходимой для пуска двигателя и обеспечения плавного трогания автомобиля с места.

Маховики отливают из чугуна в виде лиска с массивным ободом и проводят его динамическую балансировку в сборе с коленчатым валом. На ободе маховика имеется посадочный поясок для напрессовки зубчатого венца для электрического пуска стартером. На цилиндрической поверхности маховика находятся метки или маркировочные штифты и надписи, определяющие момент прохождения ВМТ поршнем первого цилиндра. На торцевую рабочую поверхность опирается фрикционный диск сцепления. Для крепления его кожуха имеются резьбовые отверстия. Маховик центрируют по наружной поверхности фланца с помощью выточки, а положения его относительно коленчатого вала фиксируют установочным штифтом или несимметричным расположением отверстий крепления маховика.

Поршни

Форма и конструкция поршня, включая днище поршня и отверстие под поршневой палец, в значительной степени определяются формой камеры сгорания.

|

Устройство шатуна

|

Устройство КШМ автомобиля.

1 — стопорное кольцо, 2 — поршневой палец, 3 — маслосьемные кольца, 4 — компрессионные кольца, 5 — камера сгорания, 6 — днище поршня, 7 — головка поршня: 8 — юбка поршня; 9 — поршень: 10 — форсунка; 11- шатун; 12 — вкладыш; 13 — шайба , 14 — длинный болт; 15 — короткий болт; 16 — крышка шатуна, 17 — втулка шатуна; 18 — номер на шатуне; 19 — метка на крышке шатуна; 20 — шатунный болт.

Поршень состоит из головки поршня и направляющей части — юбки поршня. С внутренней стороны имеются приливы — бобышки с гладкими отверстиями под поршневой палец. Для фиксации пальца в отверстиях проточены канавки под стопорные кольца. В зоне выхода отверстий на внешних стенках юбки выполняются местные углубления, где стенки юбки не соприкасаются со стенками цилиндров. Таким образом получаются так называемые холодильники. Для снижения температуры нагрева направляющей поршня в карбюраторных двигателях головку поршня отделяют две поперечные симметричные прорези, которые препятствуют отводу теплоты от днища.

Нагрев, а следовательно, и тепловое расширение поршня по высоте неравномерны. Поэтому поршни выполняют в виде конуса овального сечения. Головка поршня имеет диаметр меньше, чем направляющая. В быстроходных двигателях, особенно при применении коротких шатунов, скорость изменения боковой силы довольно значительна. Это приводит к удару поршня о цилиндр. Чтобы избежать стуков, при перекладке поршневые пальцы смещают на 1,4—1,6 мм в сторону действия максимальной боковой силы, что приводит к более плавной перекладке и снижению уровня шума.

Головка поршня состоит из днища и образующих ее стенок, в которых именно канавки под поршневые кольца. В нижней канавке находятся дренажные отверстия для отвода масла диаметром 2,5—3 мм. Днище головки является одной из стенок камеры сгорания и воспринимает давление газов, омывается открытым пламенем и горячими газами. Для увеличения прочности днища и повышения обшей жесткости головки се стенки выполняются с массивными ребрами. Днища поршней изготовляют плоскими, выпуклыми, вогнутыми и фигурными. Форма выбирается с учетом типа двигателя, камеры сгорания, процесса смесеобразования и технологии изготовления поршней.

Поршневые кольца

Поршневые кольца — элементы уплотнения поршневой группы, обеспечивающие герметичность рабочей полости цилиндра и отвод теплоты от головки поршня.

По назначению кольца подразделяются на:

Компрессионные кольца — препятствующие прорыву газов в картер и отводу теплоты в стенки цилиндра.

Маслосъемные кольца — обеспечивающие равномерное распределение масла по поверхности цилиндра и препятствующие проникновению масла в камеру сгорания.

Изготовляются кольца из специальною легированною чугуна или стали. Разрез кольца, называемый замком, может быть прямым, косым или ступенчатым. По форме и конструкции поршневые кольца дизелей делятся на трапециевидные, с конической поверхностью, и подрезом, маслосъемные, пружинящие с расширителем; поршневые кольца карбюраторных двигателей — на бочкообразные, с конической поверхностью со скосом, с подрезом; маслосьемные — с дренажными отверстиями и узкой перемычкой, составные предсталяют собой два стальных лиска (осевой и радиальный расширители).

Составное маслосъемное поршневое кольцо (а) и его установка в головке поршня двигателя: 1 — дискообразное кольцо; 2 — осевой расширитель; 3 — радиальный расширитель; 4— замок кольца; 5 — компрессионные кольца; 6 — поршень; 7 — отверстие в канавке маслосъемного кольца.

|

Для повышения износостойкости первого компрессионного кольца, работающего и условиях высоких температур и граничного трения, его поверхность покрывают пористым хромом. Устанавливая на поршень поршневые кольца, необходимо следить за тем, чтобы замки соседних колец были смещены один относительно другого на некоторый угол (90 —180 градусов). Поршневой палец обеспечивает шарнирное соединение шатуна с поршнем. Поршневые пальцы изготовляют из малоуглеродистых сталей. Рабочую поверхность тщательно обрабатывают и шлифуют. Для уменьшения массы палец выполняют пустотелым. |

Установка поршневого пальца

|

|

Шатун шарнирно соединяет поршень с кривошипом коленчатого вала. Он воспринимает от поршня и передает коленчатому валу усилие давления газов при рабочем ходе, обеспечивает перемещение поршней при совершении вспомогательных тактов. Шатун работает в условиях значительных нагрузок действующих по его продольной оси. Шатун состоит из верхней головки, в которой имеется гладкое отверстие под подшипник поршневого пальца; стержня двутаврового сечения и нижней головки с разъемным отверстием для крепления с шатунной шейкой коленчатого вата. Крышка нижней головки крепится с помощью шатунных болтов. Шатун изготавливают методом гарячей штамповки из высокочественной стали. Для более подробного изучения создан раздел «Устройство шатуна«. |

Устройство шатуна

|

Для смазывания подшипника поршневого пальца (бронзовая втулка) в верхней головке шатуна имеются отверстие или прорези. В двигателях марки «ЯМЗ» подшипник смазывается под давлением, для чего в стержне шатуна имеется масляный канал. Плоскость разъема нижней головки шатуна может располагаться под различными углами к продольной оси шатуна. Наибольшее распространение получили шатуны с разъемом перпендикулярным к оси стержня, В двигателях марки «ЯМЗ» имеющим больший диаметр, чем диаметр цилиндра, pазмер нижней головки шатуна, выполнен косой разъем нижней головки, так как при прямом разъеме монтаж шатуна через цилиндр при сборке двигателя становится невозможным. Для подвода масла к стенкам цилиндра на нижней головке шатуна имеется отверстие. С целью уменьшения трения и изнашивания в нижние головки шатунов устанавливают подшипники скольжения, состоящие из двух взаимозаменяемых вкладышей (верхнего и нижнею).

Для смазывания подшипника поршневого пальца (бронзовая втулка) в верхней головке шатуна имеются отверстие или прорези. В двигателях марки «ЯМЗ» подшипник смазывается под давлением, для чего в стержне шатуна имеется масляный канал. Плоскость разъема нижней головки шатуна может располагаться под различными углами к продольной оси шатуна. Наибольшее распространение получили шатуны с разъемом перпендикулярным к оси стержня, В двигателях марки «ЯМЗ» имеющим больший диаметр, чем диаметр цилиндра, pазмер нижней головки шатуна, выполнен косой разъем нижней головки, так как при прямом разъеме монтаж шатуна через цилиндр при сборке двигателя становится невозможным. Для подвода масла к стенкам цилиндра на нижней головке шатуна имеется отверстие. С целью уменьшения трения и изнашивания в нижние головки шатунов устанавливают подшипники скольжения, состоящие из двух взаимозаменяемых вкладышей (верхнего и нижнею).

Вкладыши изготовляются из стальной профилированной ленты толщиной 1,3—1,6 мм для карбюраторных двигателей и 2—3,6 мм для дизелей. На ленту наносят антифрикционный сплав толщиной 0,25—-0,4 мм — высокооловянистый алюминиевый сплав (для карбюраторных двигателей). На дизелях марки «КамАЗ» применяют трехслойные вкладыши, залитые свинцовистой бронзой. Шатунные вкладыши устанавливаются в нижнюю головку шатуна с натягом 0,03—0,04 мм. От осевого смешения и провертывания вкладыши удерживаются в своих гнездах усиками, входящими в пазы, которые при сборке шатуна и крышки должны располагаться на одной стороне шатуна.

Устройство двигателя автомобиля не сложно для обучения, главное изучать материал последовательно и систематизированно.

СОДЕРЖАНИЕ:

1. Устройство КШМ двигателя

1.1 Подвижные детали КШМ

1.2 Неподвижные детали КШМ

2. Неисправности КШМ двигателя

2.1 Звуки неисправностей двигателя (стуки двигателя)

2.2 Признаки и причины неисправностей двигателя автомобиля

3. Капитальный ремонт двигателя автомобиля

Кривошипно-шатунный механизм (КШМ) — назначение и принцип работы, конструкция, основные детали КШМ

Назначение и характеристика

Кривошипно-шатунным называется механизм, осуществляющий рабочий процесс двигателя.

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала.

Кривошипно-шатунный механизм определяет тип двигателя по расположению цилиндров.

В двигателях автомобилей применяются различные кривошипно-шатунные механизмы (рисунок 1): однорядные кривошипно-шатунные механизмы с вертикальным перемещением поршней и с перемещением поршней под углом применяются в рядных двигателях; двухрядные кривошипно-шатунные механизмы с перемещением поршней под углом применяются в V-образных двигателях; одно- и двухрядные кривошипно-шатунные механизмы с горизонтальным перемещением поршней находят применение в тех случаях, когда ограничены габаритные размеры двигателя по высоте.

Рисунок 1 – Типы кривошипно-шатунных механизмов, классифицированных по различным признакам.

Конструкция кривошипно-шатунного механизма.

В кривошипно-шатунный механизм входят блок цилиндров с картером и головкой цилиндров, шатунно-поршневая группа и коленчатый вал с маховиком.

Блок цилиндров 11 (рисунок 2) с картером 10 и головка 8 цилиндров являются неподвижными частями кривошипно-шатунного механизма.

К подвижным частям механизма относятся коленчатый вал 34 с маховиком 43 и детали шатунно-поршневой группы – поршни 24, поршневые кольца 18 и 19, поршневые пальцы 26 и шатуны 27.

Рисунок 2 – Кривошипно-шатунный механизм двигателей легковых автомобилей

1, 6 – крышки; 2 – опора; 3, 9 – полости; 4, 5 – прокладки; 7 – горловина; 8, 22, 28, 30 – головки; 10 – картер; 11 – блок цилиндров; 12 – 16, 20 – приливы; 17, 33 – отверстия; 18, 19 – кольца; 21 – канавки; 23 – днище; 24 – поршень; 25 – юбка; 26 – палец; 27 – шатун; 29 – стержень; 31, 42 – болты; 32, 44 – вкладыши; 34 – коленчатый вал; 35, 40 – концы коленчатого вала; 36, 38 – шейки; 37 – щека; 39 – противовес; 41 – шайба; 43 – маховик; 45 – полукольцо

Блок цилиндров вместе с картером является остовом двигателя. На нем и внутри него размещаются механизмы и устройства двигателя. В блоке 11, выполненном заодно с картером 10 из специального низколегированного чугуна, изготовлены цилиндры двигателя. Внутренние поверхности цилиндров отшлифованы и называются зеркалом цилиндров. Внутри блока между стенками цилиндров и его наружными стенками имеется специальная полость 9, называемая рубашкой охлаждения. В ней циркулирует охлаждающая жидкость системы охлаждения двигателя.

Внутри блока также имеются каналы и масляная магистраль смазочной системы, по которой подводится масло к трущимся деталям двигателя. В нижней части блока цилиндров (в картере) находятся опоры 2 для коренных подшипников коленчатого вала, которые имеют съемные крышки 1, прикрепляемые к блоку самоконтрящимися болтами. В передней части блока расположена полость 3 для цепного привода газораспределительного механизма. Эта полость закрывается крышкой, отлитой из алюминиевого сплава. В левой части блока цилиндров находятся отверстия 17 для подшипников вала привода масляного насоса, в которые запрессованы свертные сталеалюминиевые втулки. С правой стороны блока в передней его части имеются фланец для установки насоса охлаждающей жидкости и кронштейн для крепления генератора. На блоке цилиндров имеются специальные приливы для: 12 – крепления кронштейнов подвески двигателя; 13 – маслоотделителя системы вентиляции картера двигателя; 14 – топливного насоса; 15 – масляного фильтра; 16 – распределителя зажигания. Снизу блок цилиндров закрывается масляным поддоном, а к заднему его торцу прикрепляется картер сцепления. Для повышения жесткости нижняя плоскость блока цилиндров несколько опущена относительно оси коленчатого вала.

В отличие от блока, отлитого совместно с цилиндрами, на рисунке 3 представлен блок 4 цилиндров с картером 5, отлитые из алюминиевого сплава отдельно от цилиндров. Цилиндрами являются легкосъемные чугунные гильзы 2, устанавливаемые в гнезда 6 блока с уплотнительными кольцами 1 и закрытые сверху головкой блока с уплотнительной прокладкой.

Рисунок 3 – Блок двигателя со съемными гильзами цилиндров

1 – кольцо; 2 – гильза; 3 – полость; 4 – блок; 5 – картер; 6 – гнездо

Внутренняя поверхность гильз обработана шлифованием. Для уменьшения изнашивания в верхней части

Кривошипно-шатунный механизм (КШМ) двигателя

Кривошипно-шатунным называется такой механизм, который осуществляет рабочий процесс силового агрегата. Главное предназначение кривошипно-шатунного механизма – преобразование возвратно-поступательного перемещения всех поршней во вращательное движение коленвала.

Кривошипно-шатунный механизм определяет тип силового агрегата по расположению цилиндров. В автомобильных двигателях ( см. устройство двигателя автомобиля ) используются различные варианты кривошипно-шатунных механизмов:

- Однорядные кривошипно-шатунные механизмы. Перемещение поршней может быть вертикальным либо под углом. Используются в рядных двигателях;

- Двухрядные кривошипно-шатунные механизмы. Перемещение поршней только под углом. Используются в V-образных двигателях;

- Одно- и двухрядные кривошипно-шатунные механизмы. Перемещение поршней горизонтальное. Применяются в случае, если габаритные размеры мотора по высоте ограничены.

Составляющие кривошипно-шатунного механизма подразделяются на

- Подвижные – поршни, пальцы и поршневые кольца, маховик и коленчатый вал, шатуны;

- Неподвижные – цилиндры, головка блока цилиндров (ГБЦ), блок цилиндров, картер, прокладка ГБЦ и поддон.

Кроме этого к кривошипно-шатунному механизму относятся разнообразные крепежные элементы, а также шатунные и крепежные подшипники.

Устройство КШМ

При рассмотрении устройства КШМ необходимо выделить основные элементы его конструкции: коленвал, коренная шейка, шатунная шейка, шатуны, вкладыши, поршневые кольца (маслосъемные и компрессионные), пальцы и поршни ( см. работа поршня ).

Сложная конструкция вала обеспечивает получение и передачу энергии от поршня с шатуном на последующие узлы и агрегаты. Сам вал собран из элементов, называемых коленами. Колена соединены цилиндрами, расположенными со смещением относительно основной центральной оси в определенном порядке. На техническом языке название этих цилиндров — шейки. Те шейки, что смещены, крепятся к шатунам, соответственно и название — шатунные. Шейки, расположенные вдоль основной оси — коренные. За счет расположения шатунных шеек со смещением относительно центральной оси образуется рычаг. Поршень, опускаясь вниз, через шатун заставляет проворачиваться коленчатый вал.

Варианты конструкций вала представлены на следующем рисунке.

В зависимости от числа цилиндров, а также конструктивных решений ДВС по расположению цилиндров бывает однорядный или двухрядный.

В первом случае (1) цилиндры расположены в одной плоскости относительно коленчатого вала. Если конкретнее, то все они на двигателе расположены вертикально, по центральной оси, а сам вал находится внизу. В двухрядном двигателе (поз. 2 и 3), цилиндры размещены в два ряда под углом друг к другу 60, 90 или 180°, то есть противоположно друг к другу. Возникает вопрос: «А зачем?». Обратимся к физике. Энергия от сгорания рабочей смеси очень большая и значительная доля ее погашения приходится на коренные шейки коленчатого вала, которые хоть и железные, но имеют определенный запас прочности и ресурса. В четырехцилиндровом двигателе автомобиля этот вопрос решается просто: 4 цилиндра — 4 такта рабочего цикла по очереди. В итоге нагрузка на коленвал равномерно распределяется на всех участках. В тех ДВС, где цилиндров больше, или требуется большая мощность, их размещают в «V»-образном виде, дополнительно смягчая нагрузку на коленчатый вал. Таким образом, энергия гасится не вертикально, а под углом, что значительно смягчает нагрузку на коленчатый вал.

После краткого рассмотрения устройства КШМ необходимо также уделить внимание коленчатому валу. Говоря о нагрузке на коленчатый вал, стоит остановиться на подшипниках шеек коленвала. Рассмотрим соединение шатуна с коленчатым валом двигателя.

Те перегрузки, что испытывает вал, не под силу шариковым подшипникам. Здесь и огромное давление, высокая температура, труднодоступность смазки трущихся элементов и высокая скорость вращения. Поэтому именно для шеек применяются подшипники скольжения, которые обеспечивают работу всего двигателя. Вращение коленчатого вала происходит на вкладышах. Вкладыши делятся на коренные и шатунные. Из коренных вкладышей образуется кольцо вокруг коренных шеек вала. Из шатунных вкладышей по аналогии — вокруг шатунных шеек. Для уменьшения трения скользящие поверхности подшипников и шеек смазываются маслом, подаваемым через отверстия в коленвале под высоким давлением.

Значительную работу по обеспечению равномерности и плавности работы двигателя автомобиля выполняет маховик, о котором упоминалось ранее. Это зубчатое колесо на конце вала сглаживает перебои во вращении коленвала и обеспечивает совершение всех «холостых» тактов рабочего цикла каждого цилиндра ДВС.

Теперь обратимся к конструкции поршня двигателя.

Сам поршень представляет собой перевернутую вверх дном банку. Это самое дно имеет плавно вогнутую форму, что улучшает равномерность нагрузки на поршень при совершении рабочего хода и образование рабочей смеси. Поршень крепится к шатуну через палец с подшипником, обеспечивающим колебательные движения шатуна. Стенки поршня носят название «юбка». Она имеет, на первый взгляд, округлую форму, но есть едва заметные отличия.

Первое — это утолщение стенок юбки в направлениях движения шатуна. Поршень с шатуном через палец крепления давят поочередно друг на друга в одной плоскости. В той, которой собственно и двигается шатун относительно поршня. Следовательно, стенки поршня испытывают там большую нагрузку и давление, поэтому и сделаны толще.

Второе — это сужение диаметра юбки к низу. Сделано это для недопущения заклинивания поршня в цилиндре при нагреве и обеспечения смазки трущихся поверхностей юбки поршня и стенки цилиндра. Сами стенки цилиндра настолько гладко и ювелирно выполнены, что сравнимы с поверхностью зеркала. Но тогда остается зазор, который существенно влияет на герметичность цилиндра при такте сжатия и рабочего хода.

Для решения этих противоположных по смыслу проблем, на юбке поршня предусмотрены кольца. Именно через них сам поршень соприкасается со стенками цилиндра. На каждом поршне имеется два типа колец — компрессионные и маслосъемные. Компрессионные кольца обеспечивают герметичность за счет давления сгораемых газов.

Маслосъемные кольца говорят сами за себя. Остатков масла, поступающего для смягчения трения в связке поршень-цилиндр, не должно оставаться при процессе горения топливно-воздушной смеси. Иначе возможна детонация, засорение свечей или форсунок остатками тяжелых фракций нефтяных продуктов, присутствующих в масле. А все это нарушает весь рабочий цикл. Поэтому масло, впрыскиваемое на стенки цилиндра при «холостых» тактах, снимается маслосъемными кольцами при рабочем ходе поршня.

Все цилиндры двигателя размещены в едином корпусе, который называется блоком цилиндров двигателя. Его конструкция довольно сложна. В нем многочисленное количество каналов для всех систем двигателя, а также он выполняет несущую основу для многих деталей и компонентов для силовой установки в целом.

Работа КШМ

Рассмотрим схему работы КШМ.

Поршень располагается на максимально удаленном расстоянии от коленчатого вала. Шатун и кривошип выстроены в одной линии. В тот момент, когда в цилиндр проникает горючее, происходит процесс возгорания. Продукты горения, в частности, расширяющие газы, способствуют перемещению поршня к коленчатому валу. Одновременно с этим перемещается также и шатун, нижняя головка которого проворачивает коленчатый вал на 180°. Затем шатун и его нижняя головка перемещаются и проворачиваются обратно, занимая исходную позицию. Поршень тоже возвращается в свое первоначальное положение. Такой процесс происходит в круговой последовательности.

По описанию работы КШМ видно, что кривошипно-шатунный механизм является главным механизмом мотора, от работы которого полностью зависит исправность транспортного средства. Таким образом, этот узел необходимо постоянно контролировать, и при любом подозрении на неисправность, следует вмешиваться и устранять ее незамедлительно, так как результатом различных поломок кривошипно-шатунного механизма может оказаться полная поломка силового агрегата, ремонт которого очень дорогостоящий.

Неисправности КШМ

К основным признакам неисправности КШМ относятся следующие:

- Падение мощностных показателей двигателя;

- Появление посторонних шумов и стуков;

- Увеличенный расход масла;

- Возникновение дыма в отработанных газах;

- Перерасход топлива.

Шумы и стуки в моторе возникают из-за износа его главных составляющих и возникновение между сопряженными составляющими увеличенного зазора. При износе цилиндра и поршня, а также при возникновении большего зазора между ними появляется металлический стук, который удается отчетливо услышать при работе холодного мотора. Резкий и звонкий металлический стук при любых режимах работы мотора говорит об увеличенном зазоре между втулкой, верхней головки шатуна и поршневым пальцем. Усиление стука и шума при быстром увеличении числа оборотов коленвала свидетельствует об износе вкладышей шатунных или коренных подшипников, причем более глухой стук говорит об износе вкладышей коренных подшипников. Если износ вкладышей достаточно большой, то, вероятнее всего, давление масла резко понизится. В таком случае эксплуатировать мотор не рекомендуется.

Падение мощности мотора возникает при износе цилиндров и поршней, износе или залегании в канавах поршневых колец, некачественной затяжке головки цилиндров. Подобные неисправности способствуют падению компрессии в цилиндре. Чтобы проверить компрессию, существует специальный прибор – компрессометр, измерения необходимо выполнять на теплом моторе. Для этого необходимо выкрутить все свечи, после чего установить наконечник компрессометра на место одной из них. При абсолютно открытом дросселе проворачивают мотор стартером в течение трех секунд. Подобным методом последовательно выполняют проверку всех остальных цилиндров. Значение компрессии должно быть в рамках, указанных в технических характеристиках мотора. Разница компрессии между цилиндрами не должна быть не выше 1 кг/см2.

Увеличенное потребление масла, перерасход топлива, образование дыма в отработанных газах обычно происходит при износе цилиндров и колец или при залегании поршневых колец. Вопрос с залеганием кольца можно решить без разборки мотора, залив в цилиндр через специальные отверстия для свечи соответствующую жидкость.

Отложение нагара на камерах сгорания и днищах поршней уменьшает теплопроводность, что способствует перегреву мотора, повышению топливного расхода и падению мощности.

Трещины на стенках рубашки охлаждения блока, а также головки блока цилиндров могут образоваться в связи с замерзанием охлаждающей жидкости, в результате перегрева мотора, в результате заполнения охлаждающей системы ( см. система охлаждения двигателя) горячего мотора холодной охлаждающей жидкостью. Трещины на блоке цилиндров могут пропускать охлаждающую жидкость в цилиндры. В связи с этим выхлопные газы приобретают белый цвет.

Выше рассмотрены основные неисправности КШМ.

Крепежные работы

Чтобы предотвратить пропуск охлаждающей жидкости и газов через прокладку головки цилиндров, следует периодически контролировать крепление головки ключом со специальной динамометрической рукояткой с определенной последовательностью и усилием. Положение затяжки и последовательность затягивания гаек обозначают автомобильные заводы.

Головку цилиндров из чугуна прикрепляют, когда мотор находится в нагретом положении, алюминиевую голову, наоборот, на холодный двигатель. Необходимость затягивания крепления алюминиевых головок в холодном состоянии объясняется разным коэффициентом линейного расширения материала шпилек и болтов и материала головки. В связи с этим подтягивание гаек на сильно разогретом моторе не обеспечивает после остывания мотора должной плотности прилегания к блоку головки цилиндров.

Затяжку болтов прикрепления поддона картера для предотвращения деформации картера, нарушения при герметичности также проверяют с соблюдением последовательности, то есть поочередным затягиванием диаметрально противоположных болтов.

Проверка состояния кривошипно-шатунного механизма

Техническое состояние кривошипно-шатунных механизмов определяется:

- По компрессии (изменению давления) в цилиндрах мотора в конце хода сжатия;

- По расходу масла в процессе эксплуатации и уменьшению давления в системе смазки двигателя;

- По разрежению в трубопроводе впуска;

- По утечке газов из цилиндров;

- По объему газов, проникающих в картер мотора;

- По наличию стуков в моторе.

Расход масла в малоизношенном моторе незначителен и может равняться 0,1-0,25 литра на 100 км пути. При общем значительном износе мотора расход масла может составлять 1 литр на 100 км и больше, что, как правило, сопровождается обильным дымом.

Давление в масляной системе мотора должно соответствовать пределам, установленным для данного типа мотора и используемого сорта масла. Уменьшение давления масла на незначительных оборотах коленвала прогретого силового агрегата указывает на неисправность в смазочной системе или на присутствие недопустимых износов подшипников мотора. Падение масляного давления по манометру до 0 говорит о неисправности редукционного клапана или манометра.

Компрессия является показателем герметичности цилиндров мотора и характеризует состояние клапанов, цилиндров и поршней. Герметичность цилиндров можно установить с помощью компрессометра. Изменение давления (компрессию) проверяют после предварительного разогрева мотора до 80°C при выкрученных свечах. Установив наконечник компрессометра в отверстия для свечей, проворачивают стартером коленвал мотора на 10 – 14 оборотов и фиксируют показания компрессометра. Проверка выполняется по 3 раза для каждого цилиндра. Если показания компрессии на 30 – 40% ниже установленной нормы, это говорит о неисправностях (пригорание поршневых колец или их поломка, повреждение прокладки головки цилиндров или негерметичность клапанов).

Разрежение в трубопроводе впуска мотора измеряют вакуумметром. Значение разрежения у работающего на установившемся режиме моторов может меняться от изношенности цилиндро–поршневой группы, а также от состояния элементов газораспределения ( см. газораспределительный механизм ), регулировки карбюратора ( см. устройство карбюратора ) и установки зажигания. Таким образом, такой метод проверки является общим и не дает возможности выделить конкретную неисправность по одному показателю.

Объем газов, проникающих в картер мотора, изменяется из–за неплотности сопряжений цилиндр + поршень + поршневое кольцо, увеличивающейся по степени изнашивания данных деталей. Количество проникающих газов измеряют при полной нагрузке мотора.

Обслуживание КШМ

Обслуживание КШМ заключается в постоянном контроле креплений и подтягивании ослабевших гаек и болтов картера, а также головки блока цилиндров. Болты крепления головки блока и гайки шпилек следует подтягивать на разогретом моторе в определенной последовательности.

Двигатель следует содержать в чистоте, каждый день протирать или промывать кисточкой, смоченной в керосине, после этого протирать сухой ветошью. Необходимо помнить, что грязь, пропитанная маслом и бензином, представляет серьезную опасность для возгорания при наличии каких–либо неисправностей в системе зажигания двигателя исистеме питания двигателя, также способствует образованию коррозии.

Периодически нужно снимать головку блока цилиндров и удалять весь нагар, образовавшийся в камерах сгорания.

Нагар плохо проводит тепло. При определенной величине слоя нагара на клапанах и поршнях отвод тепла в охлаждающую жидкость резко ухудшается, происходит перегрев мотора и уменьшение его мощностных показателей. В связи с этим, возникает потребность в более частом включении низких передач и потребность в топливе возрастает. Интенсивность формирования нагара полностью зависит от вида и качества используемого для мотора масла и топлива. Самое интенсивное нагарообразование выполняется при использовании низкооктанового бензина с достаточно высокой температурой конца выкипания. Стуки, возникающие в таком случае при работе двигателя, имеют детонационный характер и в конечном итоге приводят к уменьшению срока работоспособности двигателя.

Нагар необходимо удалять с камер сгорания, со стержней и головок клапанов, из впускных каналов блока цилиндров, с днищ поршней. Нагар рекомендуется удалять с помощью проволочных щеток или металлических скребков. Предварительно нагар размягчается керосином.

При последующей сборке мотора прокладку головки блока необходимо устанавливать таким образом, чтобы сторона прокладки, на которой наблюдается сплошная окантовка перемычек между краешками отверстий для камер сгорания, была направлена в сторону головки блока.

Стоит учесть, что во время движения машины за городом в течении 60–ти минут со скоростью 65–80 км/ч происходит выжигание (очистка) цилиндров от нагара.

При должном регулярном обслуживании КШМ его срок службы продлится на долгие годы.

2. Каковы особенности устройства кшм у V-образных двс

Кривошипно-шатунный механизм воспринимает давление газов при такте сгорание — расширение и преобразовывает прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Кривошипно-шатунный. механизм состоит из блока цилиндров с картером, головки цилиндров, поршней с кольцами, поршневых пальцев, шатунов, коленчатого вала, маховика и поддона картера.

Блок цилиндров является основной деталью двигателя, к которой крепятся все механизмы и детали.

Цилиндры в блоках изучаемых двигателей расположены V-образно в два ряда под углом 90° (рис. 5).

Блоки цилиндров отливают из чугуна (ЗИЛ-130, КамАЗ) или алюминиевого сплава (ЗМЗ-53). В той же отливке выполнены картер и стенки полости охлаждения, окружающие цилиндры двигателя.

В блоках изучаемых двигателей устанавливают вставные гильзы, омываемые охлаждающей жидкостью. Внутренняя поверхность гильзы служит направляющей для поршней. Гильзу растачивают под требуемый размер и шлифуют. Гильзы, омываемые охлаждающей жидкостью, называются мокрыми. Они в нижней части имеют уплотняющие кольца из специальной резины (ЗИЛ-130 и КамАЗ-740) или медные (ЗМЗ-53). Вверху уплотнение гильз достигается за счет прокладки головки цилиндров.

Блок цилиндров V-образного двигателя ЗИЛ-130 и ЗМЗ-53 вверху закрыт двумя головками из алюминиевого сплава. В двигателе КамАЗ-740 каждый цилиндр имеет свою головку. В головке цилиндров двигателей ЗИЛ-130 и ЗМЗ-53 размещены камеры сгорания, в которых имеются резьбовые отверстия для свечей зажигания. Для охлаждения камер сгорания в головке вокруг них выполнена специальная полость.

На головке цилиндров закреплены детали газораспределительного механизма. В головке цилиндров выполнены впускные и выпускные каналы и установлены вставные седла и направляющие втулки клапанов. Для создания герметичности между блоком и головкой цилиндров установлена прокладка, а крепление головки к блоку цилиндров осуществлено шпильками с гайками. Прокладка должна быть прочной, жаростойкой и эластичной. В двигателе ЗИЛ-130 и ЗМЗ-53 она сталеасбестовая, в ‘КамАЗ-740 — из стали. Для уплотнения стальной прокладки в расточку на нижней плоскости головки цилиндра запрессовано стальное кольцо с острым выступом.

В двигателе ЗМЗ-53 гильзы цилиндров в верхней части удерживаются только головкой цилиндров, поэтому при сборке необходимо подбирать комплект медных уп-лотннтельных колец нижней части гильзы так, чтобы гильза выступала над плоскостью разъема блока и головки цилиндров на. 0,02… 0;09 мм (рис. 6). Головка цилиндров сверху закрыта штампованной крышкой. Между крышой и головкой устанавливают прокладки из маслоустойчивой резины. Головка цилиндра двигателя КамАЗ закрыта алюминиевой крышкой, уплотненной прокладкой.

Снизу картер двигателя закрыт поддоном, выштампованным из листовой стали. Поддон защищает картер от попадания пыли и грязи и используется в качестве резервуара для масла.

Штампованный поддон крепится к плоскости разъема болтами, а для обеспечения герметичности соединения применяют прокладки из картона или из клееной пробковой крошки.

Во время работы двигателя в картер проникают газы, что может повлечь за собой повышение давления, прорыв прокладок и вытекание масла. Чтобы не допустить этого, картер через специальную трубку (сапун) сообщается с атмосферой.

Поршень воспринимает давление газов при рабочем такте и передает его через поршневой палец и шатун на коленчатый вал. Поршень представляет собой перевернутый цилиндрический стакан, отлитый из алюминиевого сплава (рис. 7). В верхней части поршня расположена головка с канавками, в которые вставлены поршневые кольца.

Ниже головки выполнена юбка, направляющая движение поршня. В юбке поршня имеются приливы-бобышки с отверстиями для поршневого пальца.

При работе двигателя поршень, нагреваясь, расширится и, если между ним и зеркалом ‘ цилиндра не будет. необходимого зазора, заклинится в цилиндре, и двигатель прекратит работу. Однако большой зазор между поршнем и зеркалом цилиндра также нежелателен, так как это приводит к прорыву части газов в картер двигателя, падению давления в цилиндре и уменьшению мощности двигателя. Чтобы поршень не заклинивался при прогретом двигателе, головку поршня выполняют меньшего диаметра, чем юбку, а саму юбку в поперечном сечении изготавливают не цилиндрической формы, а в виде эллипса с большей осью его в плоскости, перпендикулярной поршневому пальцу. На юбке поршня может быть разрез. Благодаря овальной форме и разрезу юбки предотвращается заклинивание поршня.

Общее устройство поршней всех изучаемых двигателей принципиально одинаковое, но каждый из них отличается диаметром и рядом особенностей, присущих только данному двигателю. Например, в головке поршня двигателя ЗИЛ-130 залито чугунное кольцо, в котором сделана канавка под верхнее компрессионное кольцо. Такая конструкция способствует уменьшению износа канавки под поршневое кольцо.

В днище поршня двигателя КамАЗ-740 выполнена камера сгорания. Головка имеет вставку из жаропрочного чугуна под верхнее компрессионное кольцо и коллоидно-графитовое покрытие юбки.

Для правильной сборки поршня с шатуном на днищах головок большинства поршней выбита стрелка с надписью «Вперед», а на боковых поверхностях поршней двигателей ЗМЗ-53 выполнена надпись «Назад».

Поршни двигателей ЗИЛ-130 и ЗМЗ-53 после механической обработки покрывают оловом, что способствует лучшей приработке и уменьшению износа их в первоначальный период работы двигателя.

Поршневые кольца, применяемые в двигателях, подразделяются на компрессионные и маслосъемные. Компрессионные кольца уплотняют зазор между поршнем и цилиндром и служат для уменьшения прорыва газов из цилиндров в картер, а маслосъемные снимают излишки масла с зеркала цилиндров и не допускают проникновения масла в камеру сгорания. Кольца, изготовленные из чугуна или стали, имеют разрез (замок) ().

При установке поршня в цилиндр поршневое кольцо предварительно сжимают, в результате чего обеспечивается его плотное прилегание к зеркалу цилиндра при разжатии. На кольцах имеются фаски, за счет которых кольцо несколько перекашивается и быстрее притирается к зеркалу цилиндра, и уменьшается насосное действие колец.

Количество колец, устанавливаемых на поршнях изучаемых двигателей, неодинаковое. На поршнях двигателей ЗИЛ-130 три компрессионных кольца, два верхних хромированы по поверхности, соприкасающейся с гильзой.

В двигателях ЗМЗ-53 и КамАЗ-740 по два компрессионных кольца. Рабочая поверхность нижнего компрессионного кольца двигателя КамАЗ-740 покрыта молибденом.

Маслосъемных колец в изучаемых двигателях по одному. Маслосъемное кольцо собрано из четырех отдельных элементов — двух тонких стальных разрезных колец и двух гофрированных стальных расширителей (осевого и радиального).

На двигателе КамАЗ маслосъемное кольцо коробчатого сечения с витым пружинным расширителем. При установке колец на поршень их замки следует размещать в разные стороны.

Поршневой палец шарнирно соединяет поршень с верхней головкой шатуна. Палец изготовлен в виде пустотелого цилиндрического стержня, наружная поверхность которого закалена нагревом током высокой частоты.

На изучаемых двигателях применяются «плавающие» пальцы, т. е. такие, которые могут свободно поворачиваться как в верхней головке шатуна, так и в бобышках поршня, что способствует равномерному износу пальца..

Во избежание задиров цилиндров при выходе пальца из бобышек осевое перемещение его ограничивается двумя разрезными стальными кольцами, установленными в выточках в бобышках поршня.

Шатун служит для соединения коленчатого вала с поршнем. Через шатун давление на поршень при рабочем ходе передается на коленчатый вал.

В двигателе КамАЗ затяжку гаек производят до удлинения шатунных болтов на 0,25… 0,27 мм. На стержне шатуна выштампован номер детали, а на крышке метка. Номер на шатуне и метка на его крышке всегда должны быть обращены в одну сторону. К верхней и нижней головкам шатуна подводится масло: к нижней головке — через канал в коленчатом валу, а к верхней — через прорезь. Из нижней головки шатуна масло через, отверстие выбрызгивается на стенки цилиндров.

В изучаемых двигателях на одной шатунной шейке коленчатого вала закреплено по два шатуна. Для правильной их сборки с поршнями нужно помнить, что шатуны правого ряда цилиндров собраны с поршнями так, что номер на шатуне обращен назад по ходу автомобиля (см. рис. 8), а левого ряда — вперед, т. е. совпадает с надписью на поршне.

Коленчатый вал воспринимает усилия, передаваемые от поршней шатунами, и преобразует их в крутящий момент, который затем через маховик передается агрегатам трансмиссии.

В двигателях ЗИЛ-130 и КамАЗ-740 коленчатый вал стальной, а в ЗМЗ-53 — отлит из высокопрочного чугуна.

Коленчатый вал (рис. 9) состоит из шатунных и коренных шлифованных шеек, щек и противовесов. На переднем конце вала имеется углубление для шпонки распределительной шестерни и шкива привода вентилятора, а также нарезное отверстие для крепления храповика; задняя часть вала выполнена в виде фланца, к которому болтами прикреплен маховик. В углублении задней торцевой части коленчатого вала расположен подшипник ведущего вала коробки передач.

Количество и расположение шатунных шеек коленчатого вала зависит от числа цилиндров. В V-образном двигателе количество шатунных шеек в два раза меньше числа цилиндров, так как на одну шатунную шейку вала установлено по два шатуна — один левого1 и другой правого рядов цилиндров.

В восьмицилиндровых V-образных двигателях коленчатые валы имеют по четыре шатунных шейки, расположенных под углом в 90°.

В изучаемых двигателях число коренных шеек коленчатого вала на одну больше, чем шатунных, т. е. каждая шатунная шейка с двух сторон имеет коренную. Такие коленчатые валы называют полноопорными.

Коренные и шатунные шейки коленчатого вала соединены между собой щеками.

Для уменьшения центробежных сил, создаваемых кривошипами, на коленчатом валу выполнены противовесы, а шатунные шейки сделаны полыми. Для. повышения твердости и увеличения срока службы поверхность коренных и шатунных шеек стальных валов закаливают нагревом токами высокой частоты.

Коренные и шатунные шейки вала соединены каналами (сверлениями) в щеках вала. Эти каналы предназначены для подвода масла от коренных подшипников к шатунным.

В каждой шатунной шейке вала имеется полость, которая выполняет роль грязеуловителя. Сюда поступает масло от коренных шеек. При вращении вала частицы грязи, находящиеся в масле, под действием центробежных сил отделяются от масла и оседают на стенке грязеуловителя, а к шатунным шейкам поступает очищенное масло. Очистка грузеуловителей осуществляется через завернутые в их торцах резьбовые пробки только при разборке двигателя.

Перемещение вала в продольном направлении ограничивается упорными сталебаббитовыми шайбами, которые расположены по обе стороны первого коренного подшипника или четырьмя сталеалюминиевыми полукольцами, установленными в выточке задней коренной опоры (КамАЗ-740). В местах выхода коленчатого вала из картера двигателя имеются сальники и уплотнители, предотвращающие утечку масла.

На переднем конце вала установлен резиновый самоподжимный сальник, а на заднем конце выполнена мас-лосгонная резьба или маслоотражательный буртик.

В заднем коренном подшипнике сделаны маслоуло-вительные каналы, в которые сбрасывается масло с маслосгонной резьбы или маслоотражательного буртика и установлен сальник, состоящий из двух кусков асбестового шнура.

Шатунные и коренные подшипники. В работающем двигателе нагрузки на шатунные и коренные шейки коленчатого вала очень велики. Для уменьшения трения коренные шейки, как и шатунные, расположены в подшипниках скольжения, которые выполнены в виде вкладышей, аналогичных шатунным. Вкладыши каждого коренного или шатунного подшипника состоят из двух половинок, устанавливаемых в нижней разъемной головке шатуна и в гнезде блока и крышке коренного подшипника. От провертывания вкладыши удерживаются выступом, входящим в паз шатунного или коренного подшипника. Крышки коренных подшипников закреплены при помощи болтов и гаек, которые для предотвращения от самоотвертывания зашплинтованы проволокой либо застопорены замковыми пластинами.

В двигателе ЗМЗ-53 для предотвращения заклинивания коленчатого вала в коренных подшипниках блока (изготовленного из алюминиевого сплава), что имеет место при низких температурах, крышки коренных подшипников выполнены из чугуна.

Маховик уменьшает неравномерность работы двигателя, выводит поршни из мертвых точек, облегчает пуск двигателя и способствует плавному троганшо автомобиля с места. Маховик изготовлен в виде массивного чугунного диска и прикреплен к фланцу коленчатого вала болтами с гайками. При изготовлении маховик балансируется вместе с коленчатым валом. Для предотвращения нарушения балансировки при разборке двигателя маховик установлен на несимметрично расположенные штифты или болты. На ободе маховика двигателя КамАЗ-740 имеется углубление для определения в. м. т. поршня первого цилиндра при установке топливного насоса высокого давления. Зубчатый венец, напрессованный на маховик, служит для запуска двигателя стартером.

Картер двигателя, отлитый заодно с блоком цилиндров, является базисной (основной) деталью. К картеру крепятся детали кривошипно-шатунного и газораспределительного механизмов. Для повышения жесткости внутри картера выполнены ребра, в которых расточены гнезда коренных подшипников коленчатого вала и опорных шеек распределительного вала. В двигателе КамАЗ-740 картерная часть блока связана с крышками коренных подшипников поперечными болтами — стяжками, что увеличивает жесткость картера. Снизу картер закрыт поддоном, выштампованным из тонкого стального листа.

Поддон является резервуаром для масла и в то же время защищает детали двигателя от пыли и грязи. В нижней части поддона предусмотрено отверстие для выпуска масла, закрываемое резьбовой пробкой. Поддон прикреплен к картеру болтами. Чтобы не было утечки масла, между поддоном и картером установлены прокладки и резиновые уплотнители.

Крепление двигателя к раме должно быть надежным и в то же время обеспечивать смягчение толчков, возникающих при работе двигателя и движении автомобиля. Каждый элемент крепления состоит из одной или двух резиновых подушек, стальных шайб, втулок и болтов. Двигатели могут быть закреплены к раме в трех или четырех точках (рис. 10).

Двигатель ЗИЛ-130 крепится в трех точках, а ЗМЗ-53 и КамАЗ-740 — в четырех.

Двигатель ЗМЗ-53 крепится к раме болтами — спереди на двух резиновых подушках, подложенных под кронштейны, привернутые к блоку цилиндров, а сзади — на двух резиновых подушках, подложенных под приливы картера сцепления. В этом двигателе передние опоры принимают на себя также продольные усилия, возникающие при торможении, трогании автомобиля и выключении сцепления.

У двигателя ЗИЛ-130 задние опоры устроены также, как у двигателя ЗМЗ-53, а передней опорой является кронштейн, установленный под крышкой распределительных шестерен. Силовой агрегат автомобиля КамАЗ-5320 крепится в четырех точках: передняя опора, две задние и одна поддерживающая.

Кривошипно-шатунный механизм, назначение и детали и узлы КШМ

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм воспринимает давление расширяющихся газов при такте сгорание — расширение и преобразовывает прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

Кривошипно-шатунный механизм состоит из:

• блока цилиндров с картером;

• головки цилиндров;

• поршней с кольцами;

• поршневых пальцев;

• шатунов;

• коленчатого вала;

• маховика;

• поддона картера.

Блок цилиндров отливают заодно с картером. И он является базисной деталью двигателя, к которой крепятся кривошипно-шатунный, газораспределительный механизмы и все навесные приборы и агрегаты двигателя (рис. 4).

Рис. 4. Головка и блок цилиндров двигателя

Изготовляют его из серого чугуна, реже из алюминиевого сплава силумина. В отливке блок-картера выполнены полости для смывания охлаждающей жидкостью стенок гильз цилиндров. Сами же гильзы могут быть вставными, изготовленными из жаростойкой стали или же отлитыми заодно с чугунным блок-картером. Блоки из алюминиевых сплавов изготовляются только со вставными гильзами. Внутренняя поверхность гильз служит направляющей для перемещения поршня, она тщательно шлифуется и называется зеркалом. Уплотнение гильз осуществляется с помощью колец из специальной резины или меди. Вверху уплотнение гильз достигается за счет прокладки головки цилиндров. Увеличение срока службы гильз цилиндров достигается в результате запрессовки в верхнюю их часть, как работающую в наиболее тяжелых условиях (высокая температура и агрессивная газовая среда), коротких тонкостенных вставок из кислотоупорного чугуна. Этим достигается снижение износа верхней части гильзы в четыре раза.

Снизу картер двигателя закрыт поддоном, выштампованным из листовой стали, уплотненным прокладкой из картона или пробковой крошки. Поддон используется в качестве резервуара для моторного масла и служит защитой картера от попадания грязи и пыли.

Головка цилиндров закрывает цилиндры сверху. На ней размещены детали газораспределительного механизма, камеры сгорания, выполнены отверстия под свечи или форсунки, запрессованы направляющие втулки и седла клапанов. Для охлаждения камер сгорания в головке вокруг них выполнена специальная полость.

Для создания герметичности плоскость разъема между головками и блоком цилиндров уплотнена стальными или сталеасбестовыми прокладками, а крепление осуществляется шпильками с гайками.

Головки отлиты из алюминиевого сплава (AЛ-4) или чугуна. Сверху они накрыты клапанной крышкой из штампованной стали или алюминиевого сплава, уплотненной пробковой или маслобензостойкой резиновой прокладкой.

Двигатели с однорядным расположением цилиндров имеют одну головку цилиндров, двигатели с V-образным расположением имеют отдельные головки на каждый ряд цилиндров, либо на группу из нескольких цилиндров, либо отдельную головку на каждый цилиндр.

Поршень воспринимает давление расширяющихся газов при рабочем такте и передает его через поршневой палец и шатун на коленчатый вал двигателя. Представляет собой перевернутый днищем вверх цилиндрический стакан, отлитый из высококремнистого алюминиевого сплава.

Поршень имеет днище, уплотняющую и направляющую (юбку) части (рис. 5). Днище и уплотняющая часть составляют головку поршня, в которой проточены канавки для поршневых колец. Днище поршня с головкой цилиндров формируют камеру сгорания и работают в крайне тяжелых температурных условиях из-за недостаточного охлаждения. Для некоторых моделей двигателей поршни изготовляют со вставкой из специального жаропрочного чугуна для верхнего компрессионного кольца и выполняют в днище поршня тороидальные камеры сгорания с выемками для предотвращения касания днища поршня с клапанами. Ниже головки выполнена юбка, направляющая движение поршня. В юбке поршня имеются бобышки с отверстиями под поршневой палец.

Конструкция поршня должна исключать его заклинивание при тепловом расширении работающего двигателя. С этой целью головку поршня выполняют меньшего диаметра, чем юбку, которую изготовляют овальной формы с большой осью, перпендикулярной оси поршневого кольца. В некоторых поршнях юбка имеет разрез, предотвращающий заклинивание поршня при работе прогретого двигателя. На юбку поршня может наноситься коллоидно-графитовое покрытие для предохранения от задиров зеркала цилиндра и улучшения приработки.

Поршневые кольца устанавливаются двух типов: компрессионные и маслосъемные. Компрессионные кольца служат для уплотнения поршня в гильзе цилиндра и предот вращения прорыва газов из камеры сгорания в картер двигателя. Маслосъемные кольца служат для снятия излишков масла с зеркала цилиндра и не допускают его попадания в камеру сгорания.

Поршневые кольца изготовляются из белого чугуна, а маслосъемные могут быть выполнены из стали. Для повышения износостойкости верхнее компрессионное кольцо подвергается пористому хромированию, а остальные для ускорения приработки покрыты слоем олова или молибдена.

Кольца имеют разрез (замок) для установки на поршень. Количество компрессионных колец, устанавливаемых на поршнях, может быть неодинаково для различных моделей двигателей, обычно два или три кольца. Маслосъемные кольца устанавливаются по одному на поршень. Они состоят из четырех элементов: из двух стальных разрезных колец, одного стального гофрированного осевого и одного радиального расширителей (рис. 5).

Поршневые кольца могут иметь различную геометрическую форму. Компрессионные кольца могут быть прямоугольного сечения, иметь коническую форму и выточку на верхней внутренней кромке кольца. Маслосъемные кольца также имеют различную форму: коническую, скребковую и пластинчатую с расширителями. Кроме того, маслосъемные кольца имеют сквозные прорези для прохода масла через канавку внутрь поршня. Канавка поршня для маслосъемного кольца имеет один или два ряда отверстий для отвода масла.

Рис. 5. Детали поршневой группы двигателя

Поршневой палец плавающего типа обеспечивает шарнирное соединение поршня с шатуном и удерживается от осевого смещения в бобышках поршня стопорными кольцами. Палец имеет форму пустотелого цилиндра, изготовлен из хромоникелевой стали. Поверхность его упрочнена цементацией и закалена токами высокой частоты.

Шатун служит для соединения поршня с коленчатым валом двигателя и для передачи при рабочем ходе давления расширяющихся газов от поршня к коленчатому валу. Во время вспомогательных тактов от коленчатого вала через шатун приводится в действие поршень.

Шатун (рис. 6) состоит из верхней неразъемной головки с запрессованной втулкой из оловянистой бронзы и разъемной нижней головки, в которую вставлены тонкостенные стальные вкладыши, залитые слоем антифрикционного сплава. Головки шатуна соединяются стержнем двутаврового сечения. Нижняя разъемная головка шатуна с помощью крышки закрепляется на шатунной шейке коленчатого вала. Шатун и его крышки изготовлены из легированной или углеродистой стали.

Крышка обрабатывается в сборе с шатуном. Номер на шатуне и метка на его крышке всегда должны быть обращены в одну сторону. При сборке V-образных двигателей необходимо помнить, что шатуны правого ряда цилиндров обращены номерами назад по ходу автомобиля, а левого ряда — вперед и совпадают с надписью на поршне

«Вперед».

Нижняя головка шатуна и крышка соединяются болтами и шпильками со специальными стопорными шайбами. Гайки имеют резьбу несколько отличную от резьбы шпилек и болтов, что обеспечивает самостопорение резьбового соединения. Вкладыши нижней головки шатуна выполнены из стальной или сталеалюминиевой ленты, покрытой антифрикционным слоем. В качестве покрытия используют свинцовые сплавы, свинцовистую бронзу или алюминиевый сплав АМО-1-20. От проворачивания в нижней головке шатуна вкладыши удерживаются выступами (усиками), которые фиксируются в канавках, выфрезерованных в шатуне и его крышке. Коленчатый вал воспринимает усилия, передаваемые шатунами от поршней, и преобразует их в крутящий момент, который через маховик передается агрегатам трансмиссии автомобиля.

Рис. 6. Шатун

Коленчатый вал (рис. 7) состоит из шатунных и коренных шеек, соединенных щеками с противовесами, фланца для крепления маховика. На переднем кольце коленчатого вала (носок) имеются шпоночные пазы для закрепления распределительной шестерни и шкива привода вентилятора, а также отверстие для установки храповика пусковой рукоятки. Шатунная шейка со щеками образует кривошип (или колено) вала. Расположение кривошипов обеспечивает равномерное чередование рабочих ходов поршня в различных цилиндрах.

Коленчатые валы штампуют из стали или отливают из высокопрочного магниевого чугуна. Шейки выполняются полыми для уменьшения центробежных сил и используются как грязеуловители для моторного масла. Шейки коленчатого вала шлифуют и полируют, поверхность закаливается токами высокой частоты. Щеки вала имеют сверления для подвода масла к трущимся поверхностям коренных и шатунных шеек коленчатого вала.

Коленчатые валы, у которых каждая шатунная шейка имеет с двух сторон коренные шейки, называются полноопорными.

Продольное перемещение коленчатого вала при его тепловом расширении ограничивается упорными сталебаббитовыми шайбами, которые устанавливаются по обе стороны первого коренного подшипника или четырьмя сталеалюминиевыми полукольцами, установленными в вытачке задней коренной опоры вала.

Рис. 7. Коленчатый вал\

Для предотвращения утечки масла на концах коленчатого вала устанавливаются маслоотражатели и сальники. Предусматриваются также маслосгонные спиральные канавки и маслоотражательный буртик.

Вкладыши коренных подшипников имеют такую же конструкцию, как и вкладыши шатунных подшипников. У двигателей с блоками, выполненными из алюминиевых сплавов, крышки коренных подшипников выполняют из чугуна для предотвращения заклинивания коленчатого вала при низких температурах.

Крышки коренных подшипников растачивают совместно с блоком цилиндров и при сборке двигателя их устанавливают только на свои места, не меняя положения.

Маховик служит для уменьшения неравномерности работы двигателя, вывода поршней из мертвых точек, облегчения пуска двигателя и способствует плавному троганию автомобиля с места.

Маховик представляет собой массивный диск, отлитый из чугуна, на обод которого напрессован стальной зубчатый венец, предназначенный для вращения коленчатого вала стартером при пуске двигателя. Для исключения нарушения установочной балансировки маховик крепится болтами к фланцу коленчатого вала на несимметрично расположенных

штифтах.

Поддон картера является резервуаром для моторного масла и предохраняет картер двигателя от попадания пыли и грязи.

Поддон штампуют из листовой стали или отливают из алюминиевых сплавов. Для герметизации плоскости разъема между картером и поддоном устанавливают пробковые

или маслобензостойкие прокладки. Поддон крепится болтами или шпильками.

Крепление двигателя к раме или несущему кузову должно быть надежным и амортизировать толчки, возникающие при работе двигателя и движении автомобиля. В качестве опор применяют специальные кронштейны (лапы), под которые устанавливают одну или две резиновые подушки или пружины. Двигатели могут быть закреплены на раме в трех или четырех точках. Часто для фиксации двигателя используются тяги или скобы.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Для чего служит кривошипно-шатунный механизм?

2. Из каких основных деталей состоит кривошипно-шатунный механизм?

3. Назвать основные детали поршневой группы и описать их устройство.

4. Как устроены шатун и коленчатый вал ?

5. Каким образом осуществляется крепление двигателя на автомобиле?

Неподвижные детали КШМ

Блок картер является остовом двигателя, в котором размещаются и работают подвижные детали, к нему крепятся практически все навесные агрегаты и приборы, обеспечивающие работу двигателя.

Коренные подшипники

Для коренных подшипников применяются подшипники скольжения, выполненные в виде вкладышей, основой которых является стальная лента толщиной 1,9—2,8 мм для карбюраторных двигателей и 3—6 мм для дизелей. В качестве антифрикционного материала вкладышей используют высокооловянистый алюминиевый сплав для карбюраторных двигателей и трехслойные с рабочим слоем из свинцовой бронзы.

Маховик

Маховик служит для уменьшения неравномерности вращения коленчатого вала, накопления энергии во время рабочего хода поршня, необходимой для вращения вала и течение подготовительных тактов, и вывода деталей КШМ из ВМТ и НМТ.

В многоцилиндровых двигателях маховик является, в основном, накопителем кинетической энергии, необходимой для пуска двигателя и обеспечения плавного трогания автомобиля с места.

Маховики отливают из чугуна в виде лиски с массивным ободом и проводят его динамическую балансировку в сборе с коленчатым валом.

На ободе маховика имеется посадочный поясок для напрессовки зубчатого венца для электрического пуска стартером. На цилиндрической поверхности маховика находятся метки или маркировочные штифты и надписи, определяющие момент прохождения ВМТ поршнем первого цилиндра. На торцевую рабочую поверхность опирается фрикционный диск сцепления. Для крепления его кожуха имеются резьбовые отверстия. Маховик центрируют по наружной поверхности фланца с помощью выточки, а положения его относительно коленчатого вала фиксируют установочным штифтом или несимметричным расположением отверстий крепления маховика.

а — V- образного карбюраторного двигателя; 6 — V-образного дизельного двигателя; в — соединение головки блока цилиндров, гильзы и блока цилиндров двигателя KaМA3-740; 1- крышка блока распределительных зубчатых колес; 2 — прокладка головки блока цилиндров; 3 — камера сгорания, 4 — головка блока цилиндров, 5 — гильза цилиндра; 6 и 19 — уплотнительные кольца, 7 — блок цилиндров; 8 — резиновая прокладка; 9 — головка блока цилиндров; 10 -прокладка крышки; 11 — крышка головки блоки цилиндров; 12 и 13 — болты крепления крышки и головки блока цилиндров; 14 — патрубок выпускного коллектора; 15 — болт-стяжка; 16 — крышка коренного подшипника: 17 — болт крепления крышки коренного подшипника; 17 — стопорное кольцо: 20 — стальная прокладка головки блока цилиндров.

Блок картер

Блок-картер отливают из легированного чугуна или алюминиевых сплавов.

Блок-картер разделен на дне части горизонтальной перегородкой. В нижней части в вертикальных перегородках имеются разъемные отверстия крепления коленчатого вала, в верхней гильзы цилиндров. Блок-картер может быть отлит вместе с цилиндрами («сухие» гильзы), либо иметь вставные сменные гильзы, непосредственно омываемые охлаждающей жидкостью, так называемые «мокрые» гильзы. Также в блок-картере выполнены гладкие отверстия пол коренные опоры распределительного вала, под толкатели ГРМ, имеются гладкие и резьбовые отверстия и припадочные поверхности крепления деталей и приборов.

Гильзы цилиндров

Гильзы цилиндров являются направляющими для поршня и вместе с головкой образуют полость, в которой осуществляется рабочий ЦИКЛ, Изготовляют гильзы литьем из специального чугуна. На наружной поверхности имеется одна или две посадочные поверхности крепления гильзы в блоке цилиндров. Внутреннюю поверхность цилиндра подвергают закалке с нагревом ТВЧ и тщательно обрабатывают, получая «зеркальную» поверхность.

Верхняя часть цилиндра наиболее нагружена, так как здесь происходит сгорание рабочей смеси, сопровождаемое резким повышением давления и температуры. Кроме того, в этой зоне происходит перекладка поршня, сопровождаемая ударными нагрузками на стенки цилиндра. Для повышения износостойкости верхней част цилиндров в карбюраторных двигателях (ЗМЗ-53 и ЗИЛ-508.10) применяют пеганки из специального износостойкого чугуна» запрессованные в верхней части цилиндра. Толщина вставки 2—4 мм. высота 40—50 мм. используемый материал — аустенитный чугун.

«Мокрые» гильзы могут быть установлены в блок-картер с центровкой по одному или двум поясам. Первый способ применяется для постановки гильзы в алюминиевые, в юрой — в чугунные блоки.

Для уплотнения нижнего центрирующего пояска «мокрых» гильз применяют резиновые кольца гильзы с центровкой по одному нижнему поясу уплотняются одной медной прокладкой под горне нон плоскостью буртика.

Головка блока

Головка блока цилиндров закрывает цилиндры и образует верхнюю часть рабочей полости двигателя, в ней частично или полностью размещаются камеры сгорания. Головки блока цилиндров отливают из легированного серого чугуна или алюминисвого сплава. Чаще всего они являются общими для всех цилиндров, образующих ряд.

В головках блока цилиндров разметаются гнезда и направляющие втулки клапанов, впускные и выпускные каналы. Их внутренние полости образуют рубашку для охлаждающей жидкости. В верхней части имеются опорные площадки для крепления деталей клапанного механизма, В конструкциях с верхним расположением распределительного вала предусмотрены соответствующих опоры. Для уплотнения стыка головки блока цилиндров и блока цилиндров применяю) сталеасбестовую уплотняющую

прокладку, предотвращающую прорыв газов наружу и исключающую проникновение охлаждающей жидкости и масла в цилиндры. В двигателях послушного охлаждения головки блока цилиндров делают ребренными. Причем ребра располагают по движению потока охлаждающего воздуха. Так, чтобы обеспечивался более эффективный теплоотвод.

Поддон картера

Поддон картера закрывает KШМ снизу и одновременно является резервуаром для масла. Поддоны изготовляют штамповкой из листовой стали или отливают из алюминиевых сплавов. Внутри поддонов могут выполняться лотки и перегородки, препятствующие перемещению и взбалтыванию масла при лвижении автомобиля по неровным дорогам,

Привалочная поверхность, стыкующаяся с блок-картером, имеет от-бортовку металла и усиливается для придания жесткости стальной полосой, приваренной по периметру. В нижней точке поддона приваривается бобышка с резьбовым отверстием, которое закрывают пробкой с магнитом для улавливания металлических продуктов износа, образующихся вследствие изнашивания двигателя.