Определение основных неисправностей кузова и рамы кузова – Характеристика рам и Вагонов основных типов. Неисправности рамы и кузова вагонов, при наличии которых запрещается постановка их в поезда и следование с ними. ~ Вагонник

- 09.02.2020

Неисправности кузова. Механические и коррозионные повреждения

Основные неисправности кузова легкового автомобиля – его механические (вмятины, пробоины, трещины) и коррозионные повреждения, разрушение лакокрасочного и противокоррозионного покрытия.

Механические повреждения

Механические повреждения происходят при дорожно-транспортных происшествиях и при езде на повышенных скоростях по неровным дорогам. Наиболее разрушительны повреждения кузова при фронтальных столкновениях и соударениях передней частью кузова под углом 40…45″ или сбоку. Такие столкновения, как правило, происходят между двумя движущимися автомобилями, скорости которых складываются. В этом случае кузов автомобиля разрушается, особенно его передняя часть, а действующие при этом большие нагрузки в продольном, поперечном и вертикальном направлениях передаются всем близко расположенным деталям каркаса кузова, особенно его силовым элементам.

Для количественной оценки характера повреждений вследствие аварии автомобиля кузов условно разделяют на зоны. Зоны I, III, V и VII относят к левой части автомобиля, зоны II, IV, VI, VIII – к правой. Зоны I и II расположены от передней части автомобиля до оси передней подвески, зоны III и IV – от оси передней подвески до средней стойки кузова, зоны V и VI – от средней стойки кузова до оси заднего моста, зоны VII и VIII – от заднего моста до задней части автомобиля (задняя панель, крышка багажника, бампер, задняя часть крыльев и др.).

Рис. Деление кузова по зонам повреждений

Рис. Диаграммы распределения повреждений кузова по зонам (в процентах).

На рисунке даны диаграммы распределения повреждений кузова автомобиля ГАЗ-24 “Волга” такси в результате аварий. Наибольшим повреждениям подвергаются передняя (52…53 %) и задняя (32 %) части кузова. Повреждения левой стороны в средней части кузова зафиксированы у 10 % автомобилей, а с правой стороны – у 10…16 %.

Повреждения кузова приводят, как правило, к появлению различных его перекосов, которые проявляются в нарушении геометрических параметров проемов (дверей, капота, крышки багажника), лонжеронов, каркаса салона. В зависимости от сложности повреждений перекосы кузова подразделяют на 5 видов:

- перекос проема (нарушения геометрических параметров проемов кузова; различные комбинации перекосов боковой двери, переднего или заднего окна)

- перекос кузова малой сложности (повреждения с нарушением геометрических параметров проемов капота или крышки багажника (двери задка) без нарушения геометрии основания кузова, дверных и оконных проемов, за исключением зазоров между дверями и передними или задними крыльями)

- перекос кузова повышенной сложности (одновременное нарушение геометрических параметров передних и задних лонжеронов или повреждения кузова с нарушением геометрических параметров передних и задних лонжеронов и каркаса салона либо только передних лонжеронов для переднеприводных автомобилей)

- перекос кузова особой сложности (повреждения с нарушением геометрических параметров передних и задних лонжеронов и каркаса салона)

Перекосы кузова устраняют путем восстановления поврежденных элементов проемов, лонжеронов каркаса правкой, вытяжкой, усадкой и рихтовкой до придания им первоначальных геометрических параметров.

Коррозионные повреждения кузова

Коррозионные повреждения происходят из-за самопроизвольного разрушения металлов в результате химического или электромеханического взаимодействия их с внешней средой, вследствие чего они переходят в окисленное состояние и их физико-химические свойства изменяют. По механизму образования и протекания коррозионного процесса различают электрохимическую и химическую коррозию.

Электрохимическая коррозия имеет место в тех случаях, когда два различных металла образуют в соединении гальванический элемент. Такая коррозия может возникнуть и в случае, когда нет контакта различных металлов друг с другом. Сталь, из которой изготовлен кузов, корродирует с водой и кислородом. На поверхности кузова имеются участки с различными электродными потенциалами, что связано с локальными отклонениями химического состава металла, приводящими к образованию гальванических микроэлементов. Скорость протекание процесса электрохимической коррозии возрастает при наличие в окружающей среде загрязняющих веществ, солей и кислот.

Химическая коррозия возникает в результате окисления металлов при воздейсвии кислорода воздуха, солей, серных соединений.

Устраняют механические и коррозионные повреждения кузова двумя основными способами: правкой и заменой поврежденных элементов кузова с помощью сварки или болтовыми соединениями.

Таблица. Неисправности кузова и их исправление

| № п/п | Неисправность | Причина неисправности | Способы устранения |

| 1 | Вмятины на деталях кабины и оперения. | Остаточной деформации металла при ударах. | Методом вытягивания. |

| 2 | Износы отверстий и поверхностей. | Результат трения деталей при движении автомобиля. Ускоренному износу способствует ослабление крепления деталей. | Заварка отверстий, наплавкой поверхностей или замена изношенного участка детали. |

| 3 | Нарушение целостности металла (трещины, разрывы и пробоины, обрывы). | Перенапряжение металла в результате ударов и изгибов, а так же вследствие непрочного соединения узлов и деталей. | Сварка, постановка заплат, вставок, замена части детали или полная замена детали. |

| 4 | Нарушение сварных, клепанных и болтовых соединений. | Результат действия на кабину и определение знакопеременных нагрузок при движении автомобиля. | |

| 5 | Деформации узлов или профиля. | Либо результат длительного воздействия нагрузок при нормальной эксплуатации автомобиля, либо результат аварийных повреждений. | Прогибы и перекосы устраняют правкой с помощью механических или гидравлических приспособлений, скручивание деталей устраняют правкой или заменой детали, а растянуты или стянутые поверхности правят холодным способом или с нагревом. |

| 6 | Коррозия металлических частей. | Нарушение лакокрасочных покрытий, механических воздействий, нарушение технологии окраски при ремонте автомобильной техники. Коррозия бывает равномерная, когда металл разрушается равномерно по всей поверхности, или местная, тогда металл разрушается на отдельных участках. Местная коррозия обнаруживается по темным местам или черным точкам на металле и является наиболее опасной, так как в короткий срок приводит к разрушению металла с образование сквозных отверстий. | Устраняется химическим или механическим способом, постановкой заплат, заменой части детали, пораженной коррозией. |

2.4 Основные неисправности кузова автомобиля

Неисправность | Причина неисправности | Способы устранения | |

1 | Вмятины на деталях кабины и оперения. | Остаточной деформации металла при ударах. | Методом вытягивания. |

2 | Износы отверстий и поверхностей. | Результат трения деталей при движении автомобиля. Ускоренному износу способствует ослабление крепления деталей. | Заварка отверстий, наплавкой поверхностей или замена изношенного участка детали. |

3 | Нарушение целостности металла (трещины, разрывы и пробоины, обрывы). | Перенапряжение металла в результате ударов и изгибов, а так же вследствие непрочного соединения узлов и деталей. | Сварка, постановка заплат, вставок, замена части детали или полная замена детали. |

4 | Нарушение сварных, клепанных и болтовых соединений. | Результат действия на кабину и определение знакопеременных нагрузок при движении автомобиля. | Сварка, клепка, восстановление резьбы и заменой болтов. |

5 | Деформации узлов или профиля. | Либо результат длительного воздействия нагрузок при нормальной эксплуатации автомобиля, либо результат аварийных повреждений. | Прогибы и перекосы устраняют правкой с помощью механических или гидравлических приспособлений, скручивание деталей устраняют правкой или заменой детали, а растянуты или стянутые поверхности правят холодным способом или с нагревом. |

6 | Коррозия металлических частей. | Нарушение лакокрасочных покрытий, механических воздействий, нарушение технологии окраски при ремонте автомобильной техники. Коррозия бывает равномерная, когда металл разрушается равномерно по всей поверхности, или местная, тогда металл разрушается на отдельных участках. Местная коррозия обнаруживается по темным местам или черным точкам на металле и является наиболее опасной, так как в короткий срок приводит к разрушению металла с образование сквозных отверстий. | Устраняется химическим или механическим способом, постановкой заплат, заменой части детали, пораженной коррозией. |

2.5 Мероприятия по охране труда, охране окружающей среды и противопожарные мероприятия на кузовном участке Охрана труда

К самостоятельной работе слесарем по ремонту автомобилей (далее-слесарем) допускаются лица не моложе 18 лет, имеющие профессиональную подготовку и прошедшие: — предварительный медицинский осмотр. При уклонении от прохождения медицинских осмотров работник не допускается к выполнению трудовых обязанностей;

-Обучение безопасным методам и приёмам труда и проверку знания безопасности труда;

-Вводный инструктаж;

-Первичный инструктаж на рабочем месте.

К работе с электрифицированными инструментом и оборудованием допускаются слесари, прошедшие соответствующее обучение и инструктаж, имеющие 1 квалификационную группу по электробезопасности.

Выполнение работ, не связанных с обязанностями слесаря, допускается после проведения целевого инструктажа. Слесарь обязан: Соблюдать нормы, правила и инструктаж по охране труда, пожарной безопасности и правила внутреннего трудового распорядка. Правильно применять коллективные и индивидуальные средства защиты, бережно относится к выданным в пользование спецодежде, спецобуви и другим средствам индивидуальной защиты.

Немедленно сообщать своему непосредственному руководителю о любом несчастном случае, происшедшем на производстве, о признаках профессионального заболевания, а так же о ситуации, которая создает угрозу жизни и здоровью людей. Выполнять только порученную работу. Выполнение работ повышенной опасности производится по наряду-допуску после прохождения целевого инструктажа. Запрещается употреблять спиртные напитки, а так же приступать к работе в состоянии алкогольного или наркотического опьянения.

Курить разрешается только в специально оборудованных местах. Опасными и вредными производственными факторами для слесаря при ремонте автомобиля являются: токсичные, горючие жидкости, смазочные материалы и их испарения;

-выхлопные газы двигателя;

-электрический ток;

-движущиеся части узлов и агрегатов;

-острые кромки деталей, узлов, агрегатов, инструмента и приспособлений. Спецодежда и другие средства индивидуальной защиты выдаются согласно Типовым отраслевым нормам.

Противопожарная защита и мероприятия по охране окружающей среды:

По степени пожарной опасности агрегатное отделение относится к категории В.

Внутри здания 2 и 3 степени огнестойкости в помещении предусмотрены несгораемые стены, перегородки и покрытия с пределом стойкости не менее 75ч. Предел огнестойкости внутренних дверей так же не менее 75ч. Стены и перегородки помещения оштукатурены цементным раствором. Панели стен на высоту 1,8 м облицовывают глазурной плиткой. Стены выше панели и потолки загрунтованы и окрашены краской в соответствии с Указаниями по рациональной цветовой отделки производственных помещений и технологического оборудования. Цветовая отделка поверхностей выбирается с учётом особенностей климата, технологического назначения помещения, условий работы, характера освещения помещения требований техники безопасности и охраны труда.

Высота помещения от пола до потолка согласно санитарным условиям не менее 4,5 м. такая высота обеспечивает необходимый объем воздуха для работающих. При этом исключается возможность образования повышенной концентрации окиси углерода и других продуктов сгорания, паров бензина, воды и др. материалы для устройства полов обеспечивают гладкую, но нескользкую поверхность, удобную для очистки, и удовлетворяет гигиеническим и санитарным, эксплуатационным требованиям данного помещения. Пол сделан из цементобетона с отделкой из мраморной крошки, такой пол гигиеничен, легко убирается и моется, хорошо отражает свет.

Отопление производственного помещения централизованное водяное. Водяное отопление гарантирует наиболее стабильную температуру воздуха.

Система отопления должна обеспечивать равномерный нагрев воздуха в помещении местное регулирование и выключение, удобство в эксплуатации, а так же доступность для ремонта.

При проектировании системы отопления расчетные параметры воздушной среды принимают в соответствии с указаниями по проектированию и отоплению отопления и вентиляции предприятий по обслуживанию автомобилей.

Вентиляция в помещении приточно-вытяжная. Предельно допустимая концентрация окиси углерода в воздухе рабочей зоны 20 мг/м3. Анализ воздуха на содержание выбросов токсичных веществ осуществляют регулярно в сроки, согласованные с организацией санитарного надзора. Воздух, поступающий в помещение в холодное время года, подогревают калориферами, установленными на магистрали приточной вентиляции, до температуры 16-18оС. Естественный приток воздуха на участок в холодное время года устраивают только при достаточных избытках тепла, способного нагревать приточный воздух, поступающий в рабочую зону, до температуры 8-14оС. В теплое время года приток воздуха должен быть преимущественно естественным, а температура воздуха в помещении не5 превышает более чем на 5оС наружную температуру воздуха в тени. В отделение проведен сжатый воздух для различного технологического оборудования. Воздухопровод монтируют из стальных воздухо-газопроводных труб диаметром 0,5”. Разборные вентиляции устанавливают на высоте 0,9 – 1,1 м от уровня пола.

Воздухопроводы проложены в подземных каналах с возможностью температурного расширения.

Естественное освещение в помещениях производственных участков обеспечивается через окна в наружных стенах. Отношение площади световых проёмов к площади пола -0,25. Естественное освещение зависит от следующих условий: количества и размера окон, конструкции и цветовой окраски переплётов окон и фрамуг, окраски стен, потолка, оборудования, затенения окон в результате неправильной расстановки оборудования или стоящими зданиями и сооружениями.

Для поддержания естественной освещенности в заданных пределах осуществляют регулярную очистку стекол световых проемов не реже 2-х раз в год, а внутреннюю окраску обновляют не реже 1-го раза в 2 года. Общее и местное искусственное освещение в помещениях производственных участков должно обеспечивать необходимую освещенность ремонтируемых узлов и деталей на рабочем месте, не оказывая слепящего действия на работающего.

Напряжение для питания светильников, тип светильников и проводки, а так же электродвигателей и пусковой аппаратуры выбирают в соответствии с классификацией помещений и согласно правилам устройства электроустановок помещений производственных участков.

Для помещений и наружных технологических установок категории А, Б и В по взрывопожарной и пожарной опасности предусматривается запас песка 0,5 куб. метра на каждые 500 кв. метров защищаемой площади.

Как правило, примерный расчет количества можно произвести исходя из норматива: 1 кг огнетушащего нв 25 кв. метров защищаемой площади.

В выбранном огнетушителе (ОП-3) 3 кг огнетушащего вещества, следовательно на 1 м2 необходимо 0,04 огнетушителя, или один огнетушитель на 75 м2.

Основные неисправности кузовов и кабин

§ 3. Основные неисправности кузовов и кабин

Кузов грузового автомобиля должен обеспечивать сохранную перевозку груза в различных условиях эксплуатации. Характерными неисправностями кузова — деревянной бортовой платформы — являются поломка брусьев, досок бортов и пола платформы, а также повреждение запоров бортов. Сломанные брусья и доски заменяют, запоры исправляют, а стремянки, крепящие платформу к раме, затягивают. Металлические кабины могут иметь вмятины и разрывы панелей, трещины, дефекты арматуры, царапины и повреждение окраски.

Коррозионные разрушения — это основной вид износа металлического кузова и кабин. Здесь имеет место электрохимический тип коррозии, при котором происходит взаимодействие металла с раствором электролита, адсорбируемого из воздуха. Особенно сильно развивается коррозия в труднодоступных для очистки местах, где периодически попадающая в них влага сохраняется длительное время, и, в связи с повышением температуры окружающей среды, происходит интенсификация реакции окисления. Коррозионные разрушения встречаются также в результате контакта стальных деталей с деталями, изготовленными из дюралюминия, пластмассы, влажной древесины и других материалов.

Трещины возникают в результате усталости металла, нарушения технологии обработки металла, применения низкого качества стали, дефектов сборки узлов и деталей, недостаточной прочности конструкции узла, а также в подверженных вибрации местах.

Разрушения сварных соединений происходят в результате некачественной сварки, воздействия коррозии, вибрации и нагрузок при нормальной эксплуатации автомобиля либо в результате аварийных повреждений.

Механические повреждения (вмятины, перекосы, разрывы и т.д.) являются следствием перенапряжения металла в результате ударов и изгибов, а также вследствие непрочного соединения деталей.

Характерные места повреждений кабин и кузовов:

1. Цельнометаллический кузов автомобиля чаще всего повреждается:

передний и задний проемы ветровых стекол;

дверные проемы;

стойки под крышу;

передние и задние лонжероны;

левый и правый пороги основания;

днище;

левый и правый задние брызговики;

нарушение геометрических размеров;

верх и низ соответственно левого и правого задних брызговиков;

левый и правый передние брызговики;

2. Кабина грузового автомобиля подвержена:

разрушение сварочных швов;

разрывы;

вмятины и выпучины;

прогиб и перекосы стоек;

пробоины;

коррозия;

трещины.

У деталей оперения могут быть механические повреждения (вмятины, пробоины, разрывы), порча окраски и коррозионные разрушения отдельных участков. Небольшие наружные повреждения панелей устраняют без разборки кабины. Для правки двери снимают, освобождая от ограничителей и выбив оси шарниров навесок, крепящих двери к стойкам. Если вмятина не имеет перегибов и вытяжки материала, то первоначальную форму панели восстанавливают, пользуясь выколотками, а затем рихтуют выровненную поверхность.

Для правки и рихтовки панелей используют комплект ручных инструментов, в который входят молотки для вытяжки металла (рихтовальный и отбойный), поддержки и ложки различной конфигурации, рихтовочные плиты и др. Для устранения вмятины под нее подводят металлическую поддержку, соответствующую форме выправляемой поверхности. Легкими ударами рихтовального молотка по лицевой стороне выравнивают поверхность, осаживая выступающие бугорки и растягивая мелкие складки. Выровненные поверхности зачищают шкуркой. Оставшиеся небольшие неровности устраняют наплавкой оловянисто-свинцового припоя.

Характерная для арматуры кабины неисправность— слабая фиксация дверей в закрытом положении вследствие износа замков. При этом замок вынимают из двери и разбирают. При повреждении пружин замка и защелки или ослаблении посадки защелки в гнезде корпуса дефектные детали заменяют. Погнутые тяги привода замка выправляют.

Содержание

БРЯНСКИЙ

ФИЛИАЛ МИИТ

БРЯНСКИЙ

ФИЛИАЛ МИИТ

Брянский железнодорожный колледж – структурное подразделение Брянского филиала МИИТ

ОТЧЕТЫ

по практическим занятиям

ПМ.01. ЭКСПЛУАТАЦИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ПОДВИЖНОГО СОСТАВА (ВАГОНЫ)

МДК.01.01. КОНСТРУКЦИЯ, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ПОДВИЖНОГО СОСТАВА

(ОБЩИЕ СВЕДЕНИЯ О ВАГОНАХ, МЕХАНИЧЕСКАЯ ЧАСТЬ ВАГОНОВ)

БЖДК. 190623. . ПЗ

Проверил преподаватель

Барбашева Л.В.

«_____» _________ 20 г.

Выполнил студент

группы _________

_____________________

«_____» ________ 20 г.

Выбор типа и определение параметров вагона | 3 |

Определение основных неисправностей колесной пары, метода ремонта и условий для дальнейшей эксплуатации | 9 |

Определение температуры нагрева буксовых узлов, выявление основных неисправностей, метода ремонта и условий для дальнейшей эксплуатации | 14 |

Техническое диагностирование и определение вида неисправностей рессорного подвешивания, метода ремонта и условий для дальнейшей эксплуатации | 19 |

Определение конструктивных особенностей тележек пассажирских и грузовых вагонов | 24 |

Выявление неисправностей ременных и редукторно-карданных приводов подвагонных генераторов, выбор метода ремонта и условий для дальнейшей эксплуатации | 28 |

Сборка и разборка механизма автосцепки СА-3 | 34 |

Техническое диагностирование и определение вида неисправностей ударно-тяговых приборов, метода ремонта и условий для дальнейшей эксплуатации | 39 |

Выявление конструктивных особенностей вагонов различного типа | 48 |

Определение основных неисправностей кузова и рамы кузова, метода ремонта и условий для дальнейшей эксплуатации | |

Приложение А | |

Практическое

занятие

Практическое

занятие

Тема: Выбор типа и определение параметров вагона.

Цель: Приобрести навыки расчета и анализа параметров вагона и сил, действующих на него.

Задание: Для заданного типа грузового вагона рассчитать его основные технико-экономические характеристики и силы, действующие на него. Сделать вывод об экономической целесообразности постройки и использования данного вагона. Исходные данные в зависимости от варианта в таблице А1 приложения А.

1. Теоретическая часть.

Наиболее важными параметрами, характеризующими эффективность грузовых вагонов, являются грузоподъемность, масса тары, осность, объем кузова и линейные размеры. Это абсолютные параметры. Для сравнения вагонов различных типов и конструкций используются относительные (сравнительные) параметры, к которым относятся: коэффициент тары, удельный объем кузова, осевая и погонная нагрузки.

Грузоподъемность определяет провозную способность железных дорог. Поэтому конструкторские бюро стремятся создавать вагоны с максимально возможной грузоподъемностью, увеличивая при этом габаритные размеры, повышая осевую и погонную нагрузки, увеличивая число осей в вагоне. Четырехосные грузовые вагоны на сегодняшний день строятся грузоподъемностью 68-72 т, а восьмиосные 120-132 т. Но вопрос повышения грузоподъемности стоит очень остро.

Конструкция вагона должна иметь как можно меньшую массу. Снижение массы тары – важнейшая задача вагоностроения. Ее решение позволяет уменьшить эксплуатационные затраты, связанные с передвижением тары вагонов, снизить расход материалов на изготовление вагона и повысить грузоподъемность в пределах допускаемой осевой нагрузки. При снижении массы тары вагона параллельно необходимо обеспечивать прочность конструкции. Масса тары существующих грузовых вагонов может быть в пределах от 22 до 30 т для четырехосных вагонов и от 40 до 50 т для восьмиосных. Эффективность снижения массы тары вагона оценивается коэффициентом тары.

Коэффициент тары (Кт) характеризует качество конструкции вагона: чем меньше коэффициент тары, тем меньше собственной массы вагона приходится на каждую тонну транспортируемого груза, а следовательно меньше затраты на перевозку вагона и вагон экономически выгоднее. Поэтому при проектировании новых вагонов необходимо стремиться к снижению коэффициента тары.

Допускаемая осевая нагрузка определяется конструкцией, прочностью верхнего строения пути и скоростью движения вагона. В настоящее время ставится вопрос о повышении допускаемой осевой нагрузки до 25 тс для грузовых вагонов.

Допускаемая погонная нагрузка определяется прочностью мостов и в настоящее время ограничена величиной 10,5 тс/м.

Эксплуатируемые четырехосные грузовые вагоны реализуют погонную нагрузку 6,6 – 7,3 тс/м, а восьмиосные 8,2 – 8,7 тс/м. Увеличение погонной нагрузки – наиболее эффективный путь повышения грузоподъемности вагона.

Линейные размеры вагона устанавливают исходя из рационального использования

поперечного очертания заданного габарита подвижного состава и технических

характеристик вагонов, приведенных в приложении А.

В процессе эксплуатации на вагон и его элементы действуют статические (постоянные) и динамические (переменные) нагрузки. Вагон в состоянии покоя подвергается воздействию только статических нагрузок, а в процессе движения дополнительно и динамических. Все нагрузки, действующие на вагон, приводятся к трем основным группам в зависимости от направления их действия: продольным, боковым, вертикальным.

Вновь строящиеся вагоны должны удовлетворять требованиям «Норм для расчета и проектирования вагонов железных дорог МПС колеи 1520 (несамоходных)». Нормами устанавливаются два основных (I и III) и один дополнительный (II) расчетные режимы. В эксплуатации I режиму соответствуют для грузовых вагонов осаживание и трогание состава с места, соударение вагонов при маневрах, экстренное торможение; III режиму – нормальная работа вагона в движущемся поезде; II режим применяется для отдельных типов вагонов.

Таблица 1 – Исходные данные

Вариант | Тип вагона | Количество колесных пар под вагоном m 0 ; к/п | Осевая нагрузка от колесной пары на рельс q 0 ; т | Максимальная скорость вагона υ ; км/ч | Коэффициент тары КТ | Габарит подвижного состава по ГОСТ 9238 | Удельный объем кузова Vуд ; м3/ т | Статический прогиб рессорного подвешивания fст ; м | Удельное давление ветра ω ; Н/м2 |

2.

Выполнение задания.

2.

Выполнение задания.

2.1. Технико-экономические характеристики вагона

2.1.1. Грузоподъемность

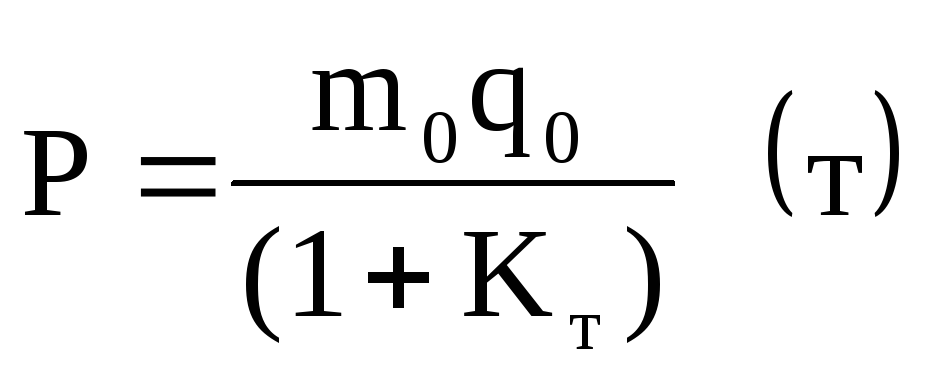

(1)

(1)

Р =

2.1.2. Масса тары вагона

Т = Кт · P (т) (2)

Т=

2.1.3. Фактический коэффициент тары

Кт.ф. = Т/Р (3)

Кт.ф =

2.1.4. Объем кузова

V= Vуд · P (м3) (4)

V =

2.1.5. Линейные размеры кузова:

— база вагона Lб=

— длина вагона по осям сцепления автосцепок L=

— длина вагона по концевым балкам рамы Lк=

— ширина кузова В=

— высота кузова Нк=

— высота вагона от уровня головок рельсов Н=

2.1.6. Погонная нагрузка

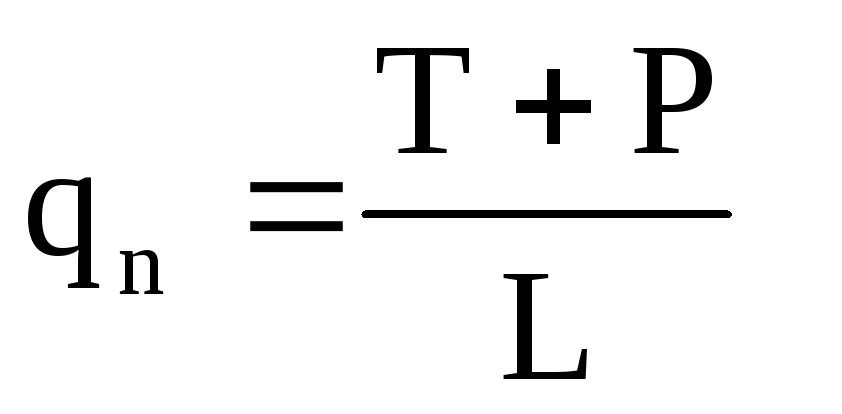

(т/м) (5)

(т/м) (5)

q п =

2.2. Нагрузки, действующие на вагон

2.2.1. Продольные нагрузки:

— продольные сжимающие или растягивающие силы взаимодействия между вагонами и между вагоном и локомотивом.

Величины продольных сил для грузовых вагонов основных типов установлены Нормами для основных расчетных режимов.

NI= кН

кН

NIII= ±1000 кН

— продольные силы инерции

Nu=(T+P) · λ прод (кН) , (6)

где λпрод – нормированная величина продольного ускорения; для I режима

λ=19,62 м/с2 – для восьмиосных грузовых вагонов и λ= 34,34 м/с2 – для четырехосных грузовых вагонов; для III режима λ=5,87 м/с2 и λ=9,81 м/с2 соответственно.

Для I режима: Nu =

Для I I I режима : Nu =

: Nu =

Дефекты и неисправности рам и кузовов вагонов. Методы восстановления их работоспособности.

Рамы вагонов

В процессе эксплуатации в раме вагона могут появиться следующие неисправности:

трещины и изломы хребтовых, концевых и продольных боковых балок, а также их прогибы;

трещины в углах соединений концевых балок с продольными боковыми балками;

вмятины и трещины на концевых поперечных балках в местах расположения буферов;

протирание вертикальных стенок хребтовых балок в местах постановки поглощающих аппаратов, ослабление заклепок, крепления упоров;

коррозия рам изотермических, пассажирских и грузовых вагонов, которая возникает вследствие повреждения антикоррозионных покрытий и применения металлов, недостаточно стойких против коррозии.

Указанные неисправности балок могут появиться вследствие перегрузки вагона сверх установленной грузоподъемности, некачественного выполнения сварочных и заклепочных соединений, а также при многократном соударении вагонов со скоростями, превышающими допускаемые.

После осмотра раму вагона ремонтируют: лопнувшие сварные швы вырубают и заваривают вновь, ослабшие заклепки переклепывают, неисправные болты заменяют, изогнутые элементы выправляют.

Перед разделкой концы трещин засверливают сверлом диаметром 6-12 мм в зависимости от толщины металла. Если трещина проходит через заклепочное отверстие, то его заваривают и рассверливают вновь. Подрезы, непровары и поджоги в сварных швах не допускаются.

После заварки трещин балки рам усиливают металлическими накладками, которые ставят с одной стороны или с обеих сторон шва. Толщину накладок выбирают в пределах 0,8-1 от толщины свариваемого металла, по длине они должны перекрывать концы трещин на 100-200 мм. Накладки плотно подгоняют по месту и приваривают обратно-ступенчатым швом (при обратноступенчатом способе весь шов разбивают на отдельные участки длиной 100-300 мм. Сварку каждого участка выполняют в направлении, обратном общему направлению сварки. При этом конец каждого последующего участка совпадает с началом предыдущего. Сварку необходимо вести без перерывов между участками (кроме перерыва на замену электрода), чтобы использовать подогрев от заварки предыдущего участка).

Заваривать трещины в усиливающих накладках не разрешается, такие накладки надо заменить.

На металлических балках рамы четырехосного вагона при ремонте можно устранять не более четырех повреждений с постановкой усиливающих накладок, не считая накладок в местах наращивания при постройке, и накладок, перекрывающих протертости в местах расположения поглощающих аппаратов.

Если обнаружена трещина или излом на хребтовой балке в местах от концевой балки до шкворневой, а также протертости глубиной более 3 мм при ремонте на заводах или 5 мм при ремонте в депо, то на балку ставят усиливающие корытообразные накладки толщиной 8-10 мм, которые приклепывают всеми заклепками переднего и заднего упоров, а в промежутке между ними — пятью заклепками с потайными головками на внутренней стороне балки. Эти заклепки располагают в шахматном порядке. Протертости на балках при деповском ремонте можно наплавлять с последующей постановкой плоских накладок.

Части рамы вагона, поврежденные коррозией на величину не более 20% площади поперечного сечения при деповском ремонте и 15% при заводском, можно не ремонтировать при условии, если отдельные элементы их (горизонтальные полки, вертикальные стенки) поражены коррозией не более чем на 1/3 номинальной толщины.

Балки, поврежденные коррозией на величину от 20 до 30% площади поперечного сечения при деповском ремонте и от 15 до 30% при заводском, ремонтируют электронаплавкой при условии, что их отдельные элементы имеют толщину не менее половины номинальной. Части, поврежденные коррозией более чем на 30% поперечного сечения или имеющие отдельные элементы толщиной менее половины номинальной толщины, при суммарной длине поврежденных участков более 50 мм следует заменить новыми.

Пораженные коррозией полки швеллера рамы при длине повреждения до 500 мм можно восстанавливать сплошной наплавкой, а при большой длине — приваркой планок толщиной соответственно глубине поражения, но не менее 4 мм. На концевой балке наплавочные работы разрешаются в том случае, если толщина стенки в месте наплавки не менее 6 мм.

Перед наплавкой или приваркой планки балку ремонтируют, поверхность в месте сварки тщательно очищают стальной щеткой до металлического блеска.

Рамы вагонов, имеющие на элементах маркировку «Керчь» и «КМЗ», ремонтировать сваркой не разрешается, так как их металл обладает большой хрупкостью при низких температурах (хладноломкость). Если на таких элементах имеются трещины, то при деповском ремонте их разрешается ремонтировать постановкой усиливающих планок только на заклепках. Толщина односторонней накладки или суммарная толщина двусторонних накладок, устанавливаемых на заклепках, должна быть на 10% больше толщины ремонтируемой части, а по ширине и длине накладки должны перекрывать поврежденное место на 15-20 мм.

Погнутые балки с маркировкой «Керчь» и «КМЗ» правят после предварительного подогрева при помощи прессов или домкратов без ударов по металлу.

Грузовые вагоны с кузовами, которые необходимо разбирать и восстанавливать более чем на 50%, и с поврежденными хребтовыми или боковыми швеллерными балками из керченской стали не ремонтируют и исключают из инвентаря.

На поступивших в ремонт рамах замеряют величины прогиба элементов и при необходимости производят правку.

Прогиб боковых продольных и хребтовых балок в вертикальной плоскости допускается у четырехосных грузовых вагонов при деповском ремонте — не более 50 мм, при заводском — не более 25 мм, у шести- и восьмиосных грузовых вагонов при заводском и деповском ремонте — не более 100 мм. Если эти балки имеют прогиб в горизонтальной плоскости более 100 мм или в вертикальной более 200 мм, то грузовой вагон исключают из инвентаря.

Наибольший горизонтальный прогиб концевой балки рамы грузового вагона при деповском ремонте допускается не более 20 мм, при заводском — не более 10 мм.

У концевых и поперечных балок рам пассажирских цельнометаллических вагонов допускается прогиб в горизонтальной плоскости не более 10 мм при заводском ремонте и не более 15 мм при деповском, а в вертикальной плоскости — при деповском и заводском не более 15 мм. Концевые балки с горизонтальным прогибом более 50 мм выправляют в горячем состоянии.

Грузовые вагоны не подлежат ремонту в том случае, если надо разбирать и восстанавливать кузов более чем на 50% при одновременном наличии:

необходимости замены двух боковых продольных швеллеров рамы или одного швеллера хребтовой балки;

необходимости замены двух концевых балок и одного бокового швеллера рамы;

необходимости замены одной концевой балки рамы и одной шкворневой;

полного разрушения в раме сварной конструкции одного узла соединения хребтовой балки со шкворневой;

винтообразной скрученности (пропеллерность) рамы более 70 мм на 1 м ширины или более 200 мм на всю ширину;

пережога металла хребтовых балок или боковых швеллеров.

Не ремонтируют и не восстанавливают также цельнометаллические пассажирские и грузовые вагоны с изломами в хребтовой балке, если дополнительно к этому в ней имеются горизонтальные изгибы или скрученность, а боковые стены по всей длине кузова в нескольких местах деформированы и имеют волнистость более 100 мм.

Кузова вагонов

В процессе эксплуатации в металлических кузовах вагонов нередко повреждаются армировка дверей, крышки люков полувагонов, узлы соединения стоек каркаса с обвязочными элементами, узлы шкворневых балок, концевые балки в местах расположения розетки автосцепки, балки пола, верхние обвязочные элементы полувагонов, обшивка крыши и др.

Кроме того, металлические части кузова подвержены коррозии, особенно если они плохо окрашены при постройке или ремонте или если слой покрытия поврежден. Чаще всего поражаются коррозией детали изотермических вагонов под действием соляного раствора, колпаки кислотных цистерн, внутренние поверхности обшивки кузова пассажирских и грузовых вагонов из-за недостаточной стойкости антикоррозионного покрытия и большой влагоемкости изоляции.

Деревянные части кузова с течением времени загнивают, при изменении влажности в них появляются трещины, снижающие прочность. Нередко также возникают повреждения при небрежной и неправильной погрузке грузов, при сильных толчках во время движения поезда и спуска с горок, во время маневров, если груз в вагонах плохо закреплен. Появляются изломы деревянной обшивки стен обвязочных, дверных и люковых брусьев, досок пола, дуг и фрамуг крыши.

Если при изготовлении и ремонте вагонов устанавливают деревянные детали с повышенной влажностью, то в эксплуатации они усыхают, вследствие чего образуются щели, происходит коробление и растрескивание. Поэтому устанавливаемые на вагон деревянные детали должны быть хорошо высушены, соответственно обработаны против гниения и окрашены.

В кузовах крытых грузовых вагонов, во время эксплуатации появляются следующие неисправности: излом досок пола и обшивки стен, повреждения дверей и крыши, отрыв и излом металлических стоек каркаса и др.

Причиной повреждения пола вагона может быть неправильное применение автопогрузчиков и других механизмов, когда превышаются нормы сосредоточенной нагрузки на пол. Деревянная обшивка стен повреждается при неправильной погрузке, выгрузке и укладке груза.

Повреждения крыши возникают чаще всего из-за поражения металла коррозией.

Двери крытых вагонов деформируются, если их не полностью открывают во время погрузки и выгрузки грузов. На державках дверных роликов появляются трещины, их подшипники из-за отсутствия периодической смазки и недостаточной герметичности ржавеют и заклиниваются. Нередко повреждаются крышки разгрузочных люков и их запоры, а при плохом креплении ограничительных упоров дверь может вообще упасть с вагона.

В эксплуатации могут появиться следующие основные неисправности кузова четырех- и восьмиосных полувагонов: трещины в шкворневых узлах, пятниках, вертикальных листах поперечных и шкворневых балок у нижней обвязки, в сварных швах между соединительной накладной стойкой кузова, в местах установки люковых упоров, угловых стоек; отгибание упоров крышек люков, изгибы верхних полок поперечных балок; вмятины на верхней обвязке, прогибы крышек люков; деформация металлической обшивки дверей; утеря и излом торсионов; повреждение дверных запоров; изгиб и надрывы переднего листа концевой балки; изгиб и отрыв средней промежуточной балки от хребтовой.

Трещины нередко появляются из-за ослабления сварных швов, поражения коррозией металлических деталей, применения для разгрузки грейферов и других не рекомендуемых устройств, неправильной погрузки и крепления грузов.

В процессе эксплуатации у платформ появляются изломы досок бортов и пола, повреждения бортовых запоров и петель, изгибы полок швеллеров и поперечных балок, ослабление соединений, изгибы подножек.

Основные неисправности котлов цистерн — трещины, вмятины и погнутости стенок, течь клапана сливного прибора, неисправность крышки люка, лестницы, сдвиг котла и др.

Лекция №5: Технология ремонта котлов цистерн и платформ.

Технология ремонта котлов сваркой. Технология ремонта сливных приборов цистерн. Гидравлические испытания котлов после ремонта. Технология ремонта бортов, петель, пола и др.

Ремонт котлов цистерн

Помимо обычных цистерн для перевозки нефтепродуктов, имеются специальные цистерны для перевозки меланжа, серы, кислот, вина, цемента и т.д. Этим обусловлено некоторое различие в технологии ремонта различных цистерн.

Перед ремонтом с применением сварочных и клепальных работ все цистерны независимо от рода перевозимого груза подвергают очистке, пропарке, промывке и дегазации. Такую обработку производят заводы-отправители грузов (цистерны для перевозки кислот, бутилена и других химических продуктов) и промывочно-пропарочные станции (цистерны для перевозки нефтепродуктов). После обработки цистерны из-под бензина проверяют на взрывоопасность с помощью газоанализаторов.

Если толщина металла на площади более 30% обечайки или продольного листа составляет менее половины номинального размера, то негодные части заменяют. При меньших площадях повреждений вырезают часть листа и приваривают накладку встык или внахлестку с наложением швов с обеих сторон. При заводском ремонте цистерн количество таких накладок на обечайке, продольном листе или днище допускается не более четырех.

Трещины на котле перед заваркой разделывают с наружной стороны, затем заваривают в два слоя, очищают от подтеков и брызг с обеих сторон, вырубают до чистого металла с внутренней стороны и накладывают изнутри контрольный шов. Во всех котлах волнорезы удаляют независимо от их состояния и вновь не ставят.

При периодических видах ремонта сливные приборы, предохранительный, выпускной и впускной клапаны разбирают, проверяют и ремонтируют, а после сборки испытывают под соответствующим давлением.

После ремонта и перед окраской котел необходимо осмотреть и испытать при ремонте на заводах гидравлическим давлением, при деповском ремонте — давлением воздуха 0,05 МПа (0,5 кгс/см2). Гидравлическое давление при испытании установлено для сварных котлов нефтебензиновых цистерн 0,2 МПа (2 кгс/см2), клепаных котлов — 0,1 МПа (1 кгс/см2), котлов цистерн для перевозки кислот — 0,25 МПа (2,5 кгс/см2).

Испытываемый котел выдерживают под давлением 15 мин, обстукивают молотком около сварных швов и тщательно осматривают. При этом цистерны с нижним сливным прибором на 10 мин оставляют под давлением с открытой нижней частью (заглушкой) сливного прибора и на 5 мин — с частично открытым клапаном и закрытой заглушкой, чтобы проверить плотность клапана и заглушки. Результаты испытания котлов записывают в специальный журнал.

Повреждения и износ кузова автомобиля: причины, виды, способы устранения

Кузов автомобиля открыт для разнообразных воздействий в большей степени, чем какая-либо другая его часть, поэтому и изнашивается быстрее. Повреждения кузова или его износ – одна из распространенных причин обращения в автосервис. Масштабный кузовной ремонт, включающий в себя стапельные, арматурные и малярные работы, могут выполнить только специалисты в условиях СТО, где есть все необходимое оборудование, а незначительные повреждения можно устранить самостоятельно.

Кузов автомобиля открыт для разнообразных воздействий в большей степени, чем какая-либо другая его часть, поэтому и изнашивается быстрее. Повреждения кузова или его износ – одна из распространенных причин обращения в автосервис. Масштабный кузовной ремонт, включающий в себя стапельные, арматурные и малярные работы, могут выполнить только специалисты в условиях СТО, где есть все необходимое оборудование, а незначительные повреждения можно устранить самостоятельно.

Причины повреждений кузова

Повреждения и износ кузова вызывают разные причины:

- технологические и конструкционные повреждения связаны с нарушением технологии обработки металла кузова, проведения покрасочных работ, низким качеством сборки, недостаточно жестким креплением деталей, недоработками в конструкции;

- эксплуатационные повреждения и естественный износ связаны с напряжением, статическими и динамическими нагрузками, которым подвергаются элементы кузова в процессе эксплуатации. В частности, это повреждения, связанные с усталостью металла, высокочастотными вибрациями рабочих узлов;

- аварийные повреждения возникают при авариях, ДТП, столкновениях;

- значительная часть повреждений является следствием неправильного ухода за транспортным средством, хранения его в неблагоприятных условиях, эти же причины приводят к ускоренному износу.

Коррозия кузова

Основные факторы, приводящие к повреждениям:

- коррозия – окисление и разрушение металла. Ее могут вызывать как атмосферные осадки, влажный воздух и конденсат, так и химически агрессивные вещества – растворы электролитов, антигололедные реагенты, содержащиеся в атмосфере выбросы. Контакт металлических деталей с деталями из других материалов тоже может приводить к коррозии. Особенно ей подвержены труднодоступные участки, зазоры, загибы кромок, которые сложно тщательно просушить, проветрить и очистить;

- абразивный износ – воздействие на кузов твердых частиц, содержащихся в загрязненном воздухе или попадающих на него с дорожного покрытия. Абразивный износ ускоряет процесс коррозии;

- контактное трение дверей, крыльев и других соприкасающихся между собой металлических деталей;

- вибрация, приводящая к появлению трещин, разрушению сварных соединений.

Езда по дорогам с плохим покрытием, буграми и выбоинами, сопровождающаяся толчками, ударами, вибрацией, – одна из основных причин повреждений кузова. Если хранить автомобиль под открытым небом или в сыром и холодном гараже, подолгу не мыть или не вытирать насухо после мытья, не обрабатывать защитными составами, ездить в агрессивной манере, неаккуратно, вероятность повреждений и ускоренного износа повышается.

По статистике, в ДТП чаще всего страдает передняя часть автомобильного кузова, повреждения задней области встречаются реже, и меньше всего фиксируется повреждений боковых областей. Масштабы аварийных повреждение прямо пропорциональны скорости столкнувшихся объектов. При столкновении выделяется кинетическая энергия, пока она полностью не погасится, будет развиваться цепная реакция, вызывающая повреждения и разрушения кузовных деталей.

Виды износов и повреждений

Кузов подвержен разнообразным повреждениям, возникающим вследствие одного из перечисленных выше факторов или их комбинации:

- деформации кузовных деталей – вмятины, складки, перекосы. Серьезные деформации кузова приводят к сдвигу отдельных деталей, чрезмерным вибрациям, излишней нагрузке на ходовую часть, нарушению устойчивости автомобиля;

- наиболее серьезные деформации – это перекосы, приводящие к изменению геометрии кузова. В результате меняются форма и размеры дверных и оконных проемов, каркаса салона, крышки багажника. Двери и окна заклинивает или, наоборот, они провисают;

- смещение лонжеронов – еще одно проявление нарушений геометрии;

- в местах соединений стоек автомобиля с кузовом вследствие ударов, вибрации, неправильной балансировки колес могут появляться трещины. Трещины также образуются на брызговике, распорке, кожухе карданного вала, лонжеронах, в местах крепления сидений, амортизаторов, распорки, кронштейнов рессор и топливного бака;

- нередко разрушаются сварные соединения в других местах, особенно точки и швы, подверженные наиболее высоким нагрузкам – соединения распорки с лонжероном, брызговика с аркой;

- крепежные детали кузова – болты, гайки, гайкодержатели – могут обрываться. Если эти повреждения сразу не устранить, они приведут к более масштабным проблемам;

- неплотное прилегание отдельных деталей кузова приводит к стукам и скрипам при статической нагрузке и движении;

- вследствие механических повреждений и воздействия агрессивных веществ разрушается лакокрасочное и антикоррозионное покрытие.

Даже косметические повреждения кузова таят опасность: если царапина затронула антикоррозионное покрытие, коррозия быстро начнет распространяться. Коррозия может быть поверхностной, охватывающей большую площадь, и местной, распространяющейся вглубь. Последняя более опасна, поскольку приводит к коррозионной хрупкости металла.

Изменения геометрии кузова, перекосы, трещины деталей и разрушения сварных соединений могут привести к ухудшению управляемости автомобиля и спровоцировать аварийные ситуации. Поэтому кузовные повреждения любой природы (коррозионные, механические) и масштаба нужно устранять как можно скорее.

Способы устранения повреждений кузова

При наличии механических повреждений по возможности восстанавливается исходная форма поврежденной детали, если она не подлежит восстановлению, то ее заменяют новой.

Самая простая категория ремонта – устранение наружных повреждений обшивки, не затронувших каркас салона, подрамник. Если вследствие деформаций кузова изменились расстояния между точками крепления основных узлов, необходимо восстанавливать геометрию. Не всегда это возможно, иногда повреждения настолько масштабные, что рентабельнее и безопаснее заменить кузов целиком. Ремонт обойдется дешевле, если заказать подходящий кузов с разборки в хорошем состоянии.

Основные методы и приемы кузовного ремонта:

- предварительное черновое выравнивание – выколотка;

- окончательное выравнивание – рихтовка;

- устранение образовавшихся в ходе рихтовки пузырей путем нагрева металла горелкой или аппаратом точечной сварки с последующим охлаждением;

- напайка – заделка вмятин оловянным припоем, устранение излишков напильником и полирование. Применяется, если вмятина небольшая, а демонтировать деталь для проведения выколотки и рихтовки затруднительно;

- шпатлевание небольших вмятин с последующим опиливанием и полировкой шпатлевки. Обычно шпатлевка наносится в несколько слоев;

- вытяжка пустотелых деталей с помощью специального инструмента – гвоздодера. К очищенной вмятине привариваются цилиндрические стержни, напоминающие формой гвозди, затем их тянут гвоздодером, используя как рычаг;

- сварка трещин;

- выпрямление перекосов с помощью силового оборудования;

- малярные работы.

Набор инструментов для рихтовки

Для устранения поверхностных деформаций необходимо удалить слой краски и мастики, полностью освободив место утяжки. Глубокие вмятины выравнивают постепенно, от краев к центру. Если в зону повреждения попали детали разной жесткости, начинают с более жестких. Если образовалась складка, начинают с ее выравнивания. Под выпрямляемую поверхность подставляют наковаленку нужного профиля. Съемные элементы лучше рихтовать на верстаке.

Для выпрямления перекосов необходимо силовое оборудование – домкрат, гидравлический угольник с удлинителями, вставками и цепями. Цепи должны крепиться под прямым углом к поврежденной зоне, чтоб правка выполнялась в направлении, противоположном деформации. Растяжка начинается с минимального хода, затем усилие плавно увеличивается.

После правки может сохраняться остаточное напряжение, которое при движении автомобиля передается на втулки и амортизаторы и нередко приводит к их отрыву. Чтоб этого избежать, правка кузова со значительными деформациями должна производиться при снятых механических агрегатах. Если вследствие деформации доступ к ним ограничен, нужно выполнить предварительную правку, не снимая этих агрегатов. Растяжение рекомендуется сопровождать выстукиванием складок. После завершения правки весь выпрямленный участок выстукивается рихтовочным молотком через деревянную прокладку для снятия внутреннего напряжения.

Вытяжка деформированного лонжерона

Безрамный кузов, в котором основание не отсоединяется от остова, можно отремонтировать только в сервисном центре на особом оборудовании с жесткой базой. Покраску тоже лучше осуществлять в специальной покрасочной камере, нельзя ее выполнять на открытом воздухе, поскольку на свежую краску сразу налипнет пыль и мошка. Если лакокрасочные работы осуществляются в гараже, нужно предварительно сделать там уборку.

Перед покраской кузов лучше разобрать на отдельные детали для лучшего прокрашивания труднодоступных участков. Тщательно зачищаются от коррозии поврежденные участки, грунтуются кислотным грунтом. Вся окрашиваемая поверхность шлифуется машинкой или вручную с помощью наждачной бумаги, обезжиривается, обрабатывается из пульверизатора акриловой грунтовкой. После высыхания грунта поверхность еще раз шлифуется. Обычно наносится три слоя краски, ее вязкость с каждым слоем уменьшается.

Помимо неизбежных в процессе эксплуатации повреждений кузова автомобиля и его естественного износа возможны аварийные и связанные с неправильным уходом повреждения, ускоренный износ. Любые повреждения кузова необходимо устранять как можно быстрее, поскольку они могут спровоцировать цепочку новых неисправностей. Работу по рихтовке вмятин можно выполнить в гараже своими руками, а при серьезных нарушениях кузовной геометрии лучше обращаться в сервис, где есть необходимое силовое оборудование.

|

Причина неисправности |

Метод устранения |

|

Дверь не открывается наружной ручкой |

|

|

Ослабло соединение тяги наружной ручки с рычагом наружного привода замка |

Подтяните винт крепления тяги |

|

Дверь не запирается |

|

|

1. Поломка или ослабление пружины центрального валика замка |

1. Замените замок |

|

2. Ослабла расклепка оси рычага наружного привода замка. При закрывании зуб рычага не входит в зацепление с храповиком, вследствие осевого смещения рычага |

2. Снимите замок и выполните надежную расклепку оси |

|

3. Заедание рычага наружного привода о корпус из-за закоксовывания смазки и пыли |

3. Снимите замок, промойте и смажьте смазкой ЦИАТИМB221 или ЦИАТИМB201 |

|

Дверь не отпирается полностью внутренней ручкой |

|

|

Неполный ход рычага внутреннего привода вследствие малого хода тяги |

Отрегулируйте положение внутренней ручки привода замка |

|

Замок капота не открывается рукояткой из салона |

|

|

1. Обрыв троса привода замка |

1. Замените трос |

|

2. Велика длина троса привода замка |

2. Отрегулируйте длину троса за счет петлевого крепления на крючке замка |

|

Капот не запирается замком |

|

|

1. Обрыв пружины замка |

1. Замените пружину |

|

2. Укорочен трос привода замка |

2. Отрегулируйте длину троса за счет петлевого крепления на крючке замка |

|

3. Нарушено положение замка на кузове |

3. Отрегулируйте положение замка |

|

Опускное стекло не фиксируется в заданном положении |

|

|

1. Ослабло крепление прижимной пластины троса |

1. Закрепите прижимную пластину. Отрегулируйте точность перемещения стекла |

|

2. Поломка тормоза механизма стеклоподъемника |

2. Замените стеклоподъемник |

|

Спинка переднего сиденья не возвращается из наклонного положения при поднятой рукоятке механизма регулировки |

|

|

Обрыв пружины механизма |

Замените пружину, проверьте работу механизма |

|

Спинка переднего сиденья не фиксируется в заданном положении |

|

|

Поломка зубьев фиксатора спинки |

Замените каркас сиденья или, срубив поврежденный фиксатор, приварите новый с последующей покраской |

|

В салон постоянно поступает подогретый воздух |

|

|

1. Неисправен привод крана отопителя |

1. Проверьте состояние привода, при необходимости отрегулируйте управление отопителем |

|

2. Кран отопителя не перекрывает поток жидкости |

2. Замените кран |

|

Воздух, поступающий в салон, не подогревается |

|

|

1. Не открывается кран отопителя вследствие неисправности привода крана |

1. Проверьте состояние привода, в случае обрыва тяги — замените ее |

|

2. Неисправен кран |

2. Замените кран |

|

Слабо поступает воздух в салон |

|

|

Неисправен привод крышки воздухопритока (крышка закрыта) |

Проверьте состояние привода, в случае обрыва тяги — замените ее |

|

В салон проникает вода |

|

|

1. Увеличен зазор по периметру двери |

1. Отрегулируйте положение двери и фиксатора замка |

|

2. Нарушена герметичность уплотнителя кабеля антенны |

2. Загерметизируйте уплотнитель невысыхающей мастикой или замените его |

|

3. Смят металлический каркас уплотнителя двери |

3. Замените уплотнитель |

|

4. Гофры на уплотнителе двери |

4. Замените уплотнитель |

|

В багажник проникает вода (пыль) |

|

|

1. Смещение крышки багажника |

1. Отрегулируйте ее положение |

|

2. Деформация крышки багажника |

2. Отрихтуйте ее |

|

3. Дефекты уплотнителя |

3. Замените его |

|

Темные пятна по всей поверхности кузова |

|

|

1. Применение для мойки горячей воды (свыше 80°) |

1. Незначительные повреждения устраните полировкой, при больших повреждениях перекрасьте кузов |

|

2. Применение этилированного бензина или других разъедающих покрытие веществ для удаления воскового покрытия |

2. Отполируйте, при необходимости перекрасьте кузов |

|

Розовые пятна на поверхностях, окрашеных в светлый цвет |

|

|

Попадание охлаждающей жидкости |

Отполируйте поврежденные места |

|

Светлые пятна на поверхностях, окрашенных в темный цвет |

|

|

Воздействие влаги при длительном хранении автомобиля под воздухонепроницаемым чехлом |

Отполируйте поврежденные места, при необходимости перекрасьте кузов |

|

Эмаль потеряла первоначальный блеск |

|

|

Использование сухого обтирочного материала, длительное воздействие солнца, применение разъедающих покрытие веществ при мойки кузова |

Отполируйте поврежденные места, при необходимости перекрасьте кузов |

|

Коррозия поверхностей кузова в скрытых полостях |

|

|

Несвоевременная обработка скрытых полостей антикоррозионными составами |

Промойте скрытые полости и нанесите антикоррозионное вещество, при необходимости замените отдельные элементы кузова |