Основные неисправности грм – Основные неисправности газораспределительного механизма. Грузовые автомобили. Кривошипно-шатунный и газораспределительный механизмы

- 01.03.2020

признаки, причины и способы устранения

Автомобили 27 апреля 2018В основе любого силового агрегата и одним из основных составляющих любого ДВС является газораспределительный механизм. Его главная функция – управление впускными и выпускными клапанами. На впускном такте открываются впускные клапана. Топливная смесь подается в камеры сгорания. На выпускном такте открываются выпускные клапана, и происходит удаление отработанных газов из цилиндра. Этот механизм в целом вполне надежен, если соблюдать правила эксплуатации автомобиля. Но иногда и он выходит из строя. Давайте рассмотрим основные неисправности ГРМ, их причины и способы ремонта.

Устройство ГРМ

Для начала кратко вспомним, как устроены эти механизмы. На большинстве моделей двигателей газораспределительный механизм состоит из следующих узлов и деталей.

Итак, клапанами управляет распределительный вал. Чаще всего его изготавливают из стали или чугуна. Он установлен в картере. Этот картер перекрывает крышка ГРМ. Также на современных двигателях распределительный вал можно найти в головке блока цилиндров. Когда вал вращается, то он воздействует на кулачки, которые, в свою очередь, воздействуют на свой клапан.

Также в конструкции предусмотрены толкатели – они бывают стальными или чугунными. Их функция – передать усилие от распределительного вала и кулачков к клапанам.

В механизме есть два клапана — впускные и выпускные. Их задача – подача топливной смеси в камеру сгорания и затем удаление отработанных газов. Клапан – это стержень с плоской головкой. Впускные и выпускные элементы отличаются друг от друга. Отличие касается диаметра головки или тарелки. Изготавливают эти элементы ГРМ из стали и жаропрочной стали (в случае с выпускными клапанами). Ножка представляет собой стержень с канавкой. Она нужна для того, чтобы фиксировались пружины. Клапана могут двигаться только к втулкам. Чтобы в цилиндры не попадало масло, применяют уплотнительные колпачки. К каждому из клапанов прикрепляют наружную, а также внутреннюю пружину. Штанги в устройстве ГРМ необходимы, чтобы передавалось усилие от толкателей на коромысло.

Распределительный вал вращается за счет привода. Он может быть цепным или ременным. Привод передает вращение от коленчатого вала. Распределительный делает один оборот на два оборота коленчатого – это рабочий цикл двигателя.

Возможные неисправности

Среди неисправностей ГРМ выделяют неполное закрытие клапанов, чрезмерный зазор между стержнем клапана и носком коромысел. Также изнашиваются шестерни, толкатели, штанги, оси коромысел, втулки подшипников и шейки распределительного вала.

Рассмотрим причины и последствия некоторых типичных поломок этого механизма, а также признаки неисправности ГРМ.

Снижение компрессии

Один из симптомов неисправностей – это снижение компрессии двигателя и хлопки в выхлопной трубе. Это происходит после того, как на клапане образуется нагар, раковины. Нередко элемент может прогорать. Причина прогара кроется в неплотном прилегании впускного и выпускного клапанов к своим седлам. На снижение компрессии влияют и другие факторы. Это деформация головки блока цилиндров, сломанные или изношенные пружины, заклинивание стержня во втулке, отсутствие промежутка между клапаном и коромыслом.

Снижение мощности

Нередко неисправности ГРМ проявляются в виде снижения мощности, в виде троения и металлических стуков. Все это признаки того, что клапана открываются не полностью. Часть смеси топлива и воздуха не попадает в камеры сгорания двигателя. Впоследствии повышается тепловой зазор, и выходят из строя гидрокомпенсаторы. Собственно говоря, это и является причиной неправильной работы механизма и клапанов.

Износ ремня или цепи

Это одна из самых основных неисправностей ГРМ, которая случается особенно часто. При этом двигатель может полностью выйти из строя. Приводной ремень обрывается, а поршни ударяют по еще не закрывшимся клапанам, так как распределительный вал больше не вращается. Причина кроется в износе ремня или цепи.

Выявление и устранение неисправностей ремня ГРМ

Повреждение приводного ремня приводит к катастрофическим последствиям, и это особенно частая поломка. Давайте посмотрим причины неисправности ГРМ ремней.

Итак, чаще всего элемент выходит из строя по причине разрыва прямого корда. Это может быть связано с тем, что ремень перед установкой на двигатель был изломан. Вторая причина – это разрыв скрученного корда.

Это случается, если между ремнем и шкивом распределительного вала попало какое-либо инородное тело. В результате оно глубоко врезалось в резиновый ремень, и корд разорвало. Также такое может случаться при неверной установке. Случается, что к этой неисправности приводит неаккуратность – шкив распределительного вала могли вращать острой отверткой.

Срезание зубьев

Это случается по причине слабого натяжения ремня. Такая неисправность ГРМ к катастрофическим последствиям не ведет, но работа двигателя может быть нарушена. Машина может не завестись. Среди причин можно выделить также заклинивание шкива распредвала, а также несносность.

Выемки на зубцах ремня

Это происходит по причине чрезмерно низкого натяжения. Еще это возникает из-за потерь натяжения в процессе эксплуатации.

Трещины спинки ремня

Здесь специалисты выделяют перегрев ремня, эксплуатацию в низких температурах. Кроме этого, причиной может стать изношенный направляющий ролик.

Износ краев ремня

Если ремень визуально сильно изношенный с одного из краев, то, возможно, есть повреждения на фланце или несносность. В таком случае его нужно однозначно менять.

Цепь

Долгое время считалось, что цепь значительно надежней ременного привода. И это действительно так, но и цепь далеко не бессмертна. Случаются и неисправности цепи ГРМ. Если рвется ремень, то существует пусть небольшой, но шанс спасти мотор. В случае с обрывом цепи ситуация может быть значительно хуже. Цепь массивнее ремня, и если оборвется, то буквально перемалывает двигатель. Происходит сильное повреждение клапанов и поршней. В целом, неисправность цепи одна – она рвется.

Среди причин можно выделить качество масла. Ресурс цепи составляет 250 тысяч километров, но так долго они редко ходят. Широко известны случаи, когда цепь в двигателе обрывало при пробеге 100, а также 60 тысяч километров. Но это чаще заводской дефект в конкретных автомобилях. Нередко неполадки связаны не только с маслом, но и с ошибками инженеров.

Признаки износа

Об изношенной цепи скажут несколько симптомов. Чтобы не пришлось делать капитальный ремонт двигателя (который обычно очень дорогой), необходимо по мере растягивания менять цепь.

Если двигатель работает на холостом ходу грубо и неравномерно, то цепь уже «подходит». Такая работа мотора связана с тем, что изменились фазы газораспределения. Если цепь стрекочет в режиме холостого хода, то это также один из признаков, что вскоре могут случиться непоправимые неисправности привода ГРМ.

Если после удаления крышки видно, что натяжитель вышел на свое максимальное расстояние, если на зубьях звездочек появится износ, то лучше всего выполнить замену цепи.

Ремонт и обслуживание ГРМ

Основная проблема в этом механизме – это изношенные шейки, кулачки и увеличенный зазор в подшипниках. Для уменьшения зазора необходима шлифовка шеек распределительного вала. При этом также углубляют канавки для подачи масла. Шейки шлифуют под ремонтный размер. Далее после ремонта проверяют высоту кулачков.

На опорных частях под шейки не должно быть даже минимальных повреждений. На корпусах подшипников не должно быть трещин. После чистки и промывки распределительного вала обязательно проверяют зазор между шейками и отверстием в опоре ГБЦ.

Цепь не должна быть растянутой и иметь механические повреждения. Пока она не изношена, ее можно регулировать. Отворачивают стопорный болт на половину оборота. Затем поворачивают коленчатый вал на 2 оборота и далее стопорный болт заворачивают.

В остальном устранение неисправностей ГРМ заключается в замене изношенных элементов. Также необходимо проводить периодическую регулировку клапанов на автомобилях, не имеющих гидрокомпенсаторов.

Заключение

Как видно, в механизме ГРМ самые популярные проблемы – это приводные ремни и цепи. Именно с этим чаще всего специалистам приходится сталкиваться при ремонте. Другие поломки случаются реже. Но стоит помнить, что самостоятельно диагностировать данный узел сложно – нередко симптомы могут соответствовать и другим поломкам. Также стоит помнить, что большинство проблем с ГРМ будут приводить к нарушению фаз распределения. И тогда можно начинать искать причины и способы устранения неисправностей ГРМ. Самостоятельно можно провести регулировку тепловых зазоров клапанов, а все остальное лучше доверить специалистам.

Основные неисправности грм

В процессе эксплуатации автомобиля в газораспределительном механизме могут возникнуть такие неисправности, как плохое прилегание клапана к гнезду, неполное открытие клапана, растяжение звеньев приводной цепи.

Признаками плохого прилегания клапана к седлу является уменьшение компрессии, периодические хлопки во впускном или выпускном трубопроводах, падение мощности двигателя. Причиной плохого прилегания клапанов может быть отложение нагара на клапанах и гнездах, образование раковин на рабочих поверхностях, коробление головки клапана, поломка клапанных пружин, заедание стержней клапанов в направляющих втулках, отсутствие зазора между стержнем клапана и носком коромысла.

Признаком неполного открытия клапана служат стуки в двигателе и падение мощности. Причиной этой неисправности является большой зазор между стержнем клапана и носком коромысла. Образование такого зазора может привести к обрыву головки клапана.

К неисправностям газораспределительного механизма следует отнести также износ шестерен распределительного вала, увеличение продольного смещения распределительного вала и зависание клапанов вследствие отложения на их стержнях смолистых веществ.

Выявленные неисправности необходимо устранять следующим образом: нагар удалить, поломанную пружину заменить, засмоленные стержни клапанов промыть бензином. Нарушенный зазор между стержнем клапана и носком коромысла восстанавливают регулировкой. При значительном износе деталей газораспределительного механизма двигатель ремонтируют.

Растяжение приводной цепи приводит к нарушению фаз газораспределения, вследствие чего затрудняется пуск двигателя и уменьшается его мощность.

Увеличение зазора вызывает стук клапанов, а уменьшение — вспышки в карбюраторе или хлопки в глушителе. При большом зазоре уменьшается величина опускания клапана и сокращается продолжительность его открытия, в результате чего ухудшается наполнение цилиндра горючей смесью и удаление из него продуктов сгорания, а мощность двигателя снижается.

Зазоры, мм, в клапанном механизме при холодном двигателе | ||

Марка автомобиля | Впускной клапан | Выпускной клапан |

КамАЗ | 0,3 | 0,4 |

ВАЗ | 0,15 | 0,15 |

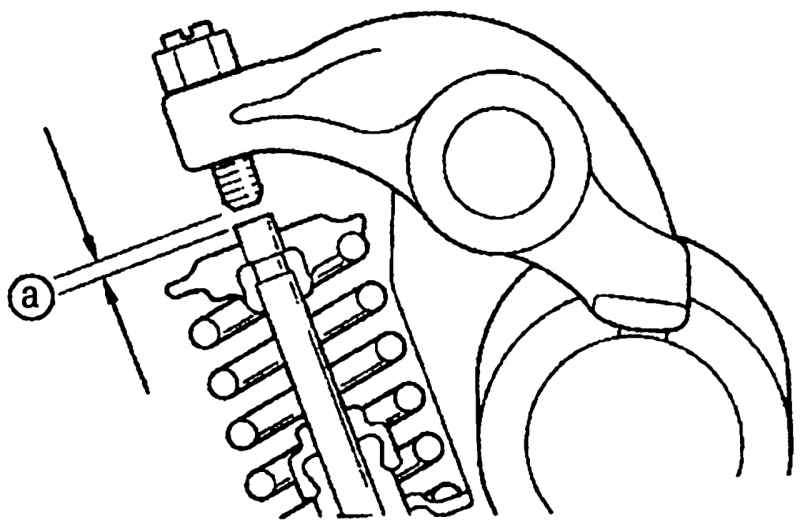

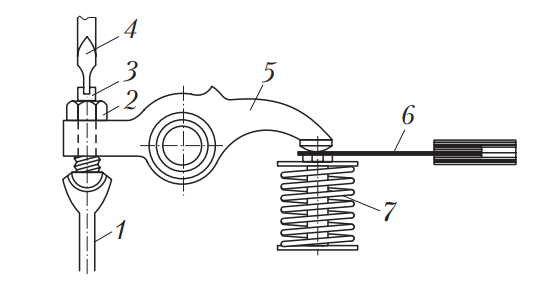

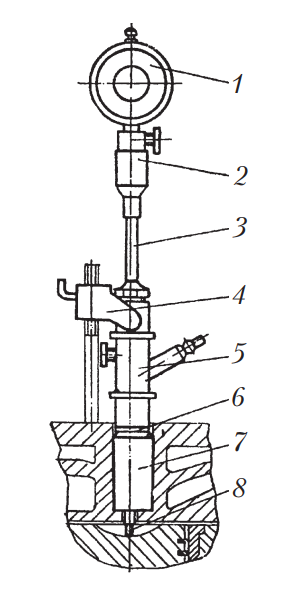

Зазоры между носками коромысел и торцами стержней клапанов проверяют щупами. Щуп толщиной 0,3 мм для впускных и 0,4 мм для выпускных клапанов должен входить в зазор с усилием, а щупы толщиной соответственно 0,25 и 0,35 мм — свободно (передние клапаны правого ряда цилиндров — впускные, левого ряда — выпускные). Для регулировки зазора ослабляют гайку регулировочного винта и, удерживая в зазоре щуп нужной толщины, устанавливают требуемый зазор вращением винта отверткой. Затем, придерживая винт отверткой, затягивают гайку и еще раз проверяют зазор щупом. Более удобной и производительной является регулировка зазоров клапанов с помощью приспособления И801.14.00 (рис.3).

Рис. 3. Приспособление И801.14.000 для регулировки зазоров клапанов:

1 — торцовый ключ; 2 — отвертка; 3 — регулировочный винт; 4 — контргайка Качество регулировки зазоров клапанов проверяют на работающем двигателе по отсутствию стуков в клапанном механизме. По окончании работ устанавливают на места и закрепляют крышку люка картера сцепления и крышки головок цилиндров.

Неисправности ГРМ двигателя автомобиля

Уход за механизмом газораспределения двигателя автомобиля состоит в проверке и регулировке зазоров в клапанном механизме, проверке и затяжке гаек стоек коромысел, выполняемых при техническом обслуживании №2. Чтобы обеспечить правильную посадку клапанов при разнообразных тепловых деформациях, предусматривается тепловой зазор. Этот зазор необходим для компенсации упругих деформаций деталей привода и позволяет избежать слишком ранней посадки клапана в седло. Во время работы двигателя нежелательно изменение теплового зазора.

В случае уменьшения теплового зазора значительно сокращается время при котором клапан находится в закрытом состоянии, в связи с чем значительно увеличивается его температура. Отсутствие зазора приводит к повышению теплового состояния выпускного клапана и приводит к обгоранию головки клапана. Уменьшение теплового зазора влияет на перекрытие клапанов и влияет на работу двигателя на холостом ходу. При работе на этом режиме, при длительном открытии клапанов существует возможность проникновения отработавших газов в цилиндры из выпускных трубопроводов. А это в свою очередь приводит к неустойчивому сгоранию рабочей смеси и неравномерной работе двигателя.

То есть при малых зазорах двигатель не развивает полной мощности, не обеспечивается герметичность цилиндров, клапаны перегреваются и подгорают.

Увеличенный тепловой зазор приводит к нарушению фаз газораспределения и увеличивается скорость посадки клапана, что увеличивает ударные нагрузки на него, соответственно увеличивая износ детали.

Зазор в клапанном механизме измеряют специальным щупом между носком коромысла и торцом стержня клапана, при закрытом положении клапанов. Регулировка зазора производится регулировочными винтами в коротком плече коромысла.

Регулировка производится на холодном двигателе. При этом отключают подачу топлива.

Величина зазоров должна соответствовать:

Впускной клапан: 0,25-0,3 мм;

Выпускной клапан: 0,35-0,4мм;

|

Что такое тепловой зазор?

|

Проверка и регулировка теплового зазора начинается с установки коленчатого вала. Необходимо провернуть коленчатый вал таким образом, пока фиксатор фиксатор на картере маховика не войдет в прорезь маховика. При этом метки на муфтах привода ТНВД должна находится вверху. Если метки находятся внизу, тогда следует поднять фиксатор и провернуть коленчатый вал на один оборот.

В данном положении коленчатого вала поршень 1го цилиндра не доходит 18 градусов до верхней мертвой точки в конце такта сжатия. После чего проворачивают коленчатый вал по ходу вращения на 60 градусов. При этом поршень 1го цилиндра будет находится в начале такта рабочего хода, а поршень 5го цилиндра в конце такта сжатия. Дальнейшая регулировка проводится попарно в цилиндрах 4 и 2,6 и 3,7 и 8, проворачивая коленчатый вал на 180 градусов.

Возможные неисправности грм двигателя автомобиля:

неполное закрытие клапанов, большой зазор между стержнями клапанов и носками коромысел, износ шестерен, толкателей, штанг, коромысел, осей коромысел, втулок подшипников, шеек распределительного вала.

Какие признаки неисправностей ГРМ:

— Проявление снижения мощности двигателя;

— Неравномерность работы двигателя;

— Повышенный расход топлива;

— Появление стуков клапанов;

Потеря мощности двигателя провоцируется нарушением регулировки тепловых зазоров в механизме ГРМ, а также при неплотном прилегании клапанов к седлам клапанов.

1) Увеличение тепловых зазоров клапанов способствует увеличению ударных нагрузок на сопряжение деталей седло-клапан.

2) Уменьшение тепловых зазоров клапанов происходит в результате нарушения регулировок механизма ГРМ или вследствие возникновения нагара на сопряжении деталей, что приводит к разгерметизации цилиндров двигателя и сигнализируется появлением повышенных стуков клапанов.

При возникновении не герметичности цилиндров увеличивается расход топлива, двигатель работает неравномерно, снижается его мощность и увеличивается расход топлива. Неравномерность в работе двигателя может быть следствием потерь упругости или выход из строя пружин клапанов механизма ГРМ или повышенный износ распределительного вала, шестерен вала ГРМ, толкателей, направляющих втулок и осей коромысел. Повышение вибрации и снижение мощности двигателя может возникать вследствие удлинения ремня привода ГРМ.

|

Устройство клапанного механизма

Клапанный механизм включает в себя следующие детали: клапаны, направляющие втулки, седла клапанов, возвратные пружины, опорные тарелки, сухари, механизм вращения клапана. |

Техническое обслуживание газораспределительного механизма:

При выезде автомобиля в рейс необходимо прослушать двигатель на отсутствие стуков и вибраций при различной частоте вращения коленчатого вала двигателя.

Во время проведения ТО-1 необходимо прослушать работу двигателя, тщательно продиагностировать клапанный механизм ГРМ и отрегулировать зазоры.

Во время проведения ТО-2 производится проверка крышки распределительных шестерен и в случае вибрации подтягивается с помощью специальных болтов.

При обслуживании газораспределительного механизма двигателей автомобилей марки ВАЗ, при пробеге 2000 км, и каждые последующие 30 тыс. км требуется подтяжка гаек крепления корпуса подшипников распредвала ГРМ. А после 15 тыс. км пробега проверяют степень натяжения цепи или ремня распредвала, в случае растяжки подтягиваем. Каждые 30 тыс. км пробега регулируют тепловые зазоры между клапанами и коромыслами.

Если ремень привода ГРМ уже поношенный, существует возможность разрыва ремня, поэтому соблюдайте сроки замены ремня ГРМ заявленные производителями.

Как выявить и устранить неисправности ГРМ?

Неисправности ГРМ выявляют в зависимости от наличия различных стуков и звуков, оценивают герметичность клапанов, упругости пружин, а также измеряют давление впускного и выпускного трубопровода. Если вы слышите стуки в районе втулок клапанов, это означает, что в ГРМ заедают впускные клапана и подается обедненная смесь. Если звуки не прекращаются, а имеют постоянную шумную тенденцию, это говорит о сильном износе или даже поломке шестерен газораспределительного механизма. Двигатель можно прослушать, используя специальные устройства или даже обычную палку, приставляя к местам в разных точках двигателя. Прослушивание двигателя осуществляется при повышение оборотов. Ровный стук среднего тона говорит о износе подшипников и шеек распредвала. Резкий стук в районе коромысел говорит о увеличенных зазорах. Чтобы определить герметичность клапанов применяют компрессометром. Чтобы проверить упругость пружин используйте прибор КИ-723.

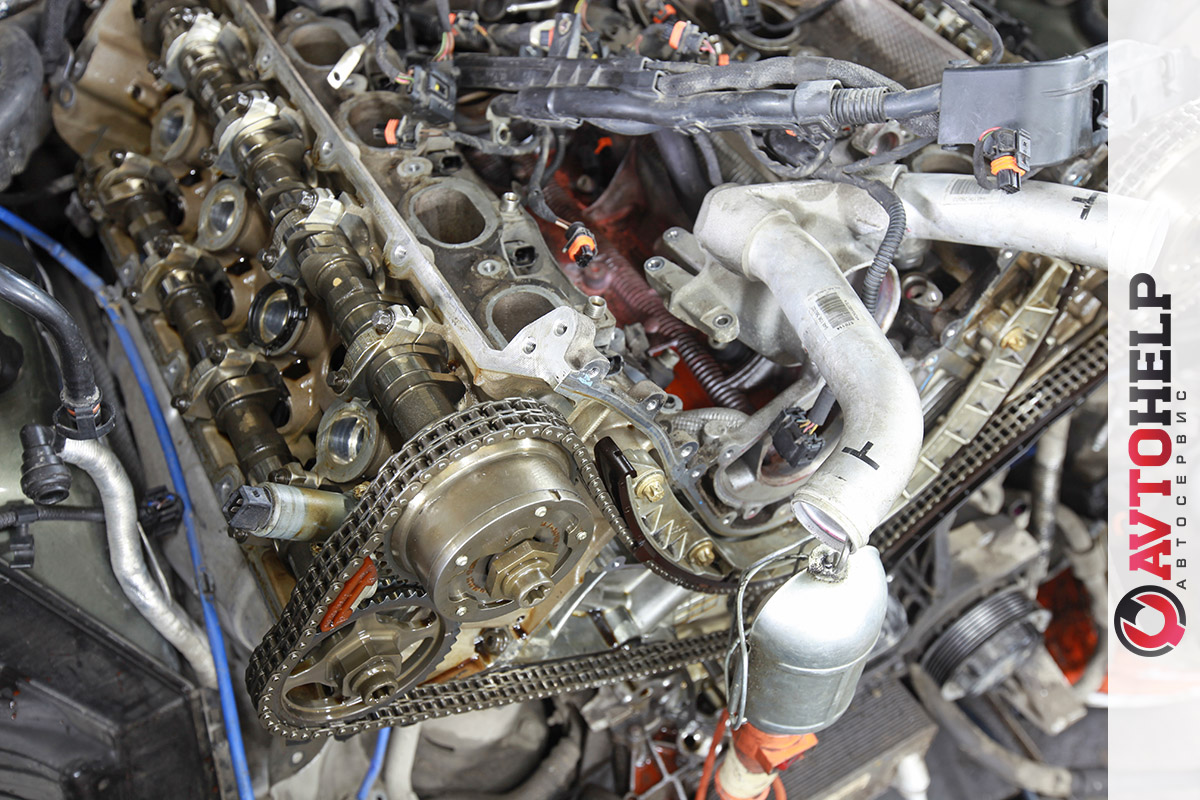

Виды поломок механизма ГРМ — Автосервис AVTOHELP в Новосибирске

ГРМ или газораспределительный механизм представляет собой специальную систему для обеспечения правильного прохождения топливовоздушной смеси в цилиндры силовой установки с последующим отведением из цилиндров мотора, образующегося в процессе сгорания, газов в окружающую среду.

Газораспределительный механизм сложен в плане конструкции и обслуживания. Малейшие нарушения в его работе приводят к возникновению неисправности силового агрегата. Поломка в ГРМ не даёт возможности эксплуатировать автомобиль, ведь можно усугубить положение, что приведёт к необходимости проведения дорогостоящего ремонта. Важно своевременно обнаружить первые признаки неисправности работы газораспределительного механизма и принять меры для устранения.

Самостоятельный ремонт механизма ГРМ просто невозможен. Выполняют работы настоящие специалисты, обладающие необходимым опытом с использованием профессионального инструмента. Это обусловлено тем, что устройство механизма сложное и тяжело разобраться в хитросплетениях распредвалов, выпускных и впускных элементов, механизма привода вала и отдельным передающим элементам.

Самостоятельные действия в отношении системы ГРМ чреваты выходом его из строя и последующим дорогостоящим ремонтом. На сегодняшний день диагностика и ремонт газораспределительного механизма возможна только с использованием специального оборудования.

Особенности привода ГРМ

Распределительный вал начинает своё движение за счёт использования 2-х видов привода. Может использоваться в зависимости от модели силового агрегата ремень или цепной механизм.

В случае использования цепи на конце распределительного вала можно найти специальную ведомую звёздочку. Когда используется ремень в качестве привода для передачи энергии от коленчатого вала до распределительного вала. Тогда применяется шкив.

Существуют некоторые модели силовых агрегатов, где привод газораспределительного механизма осуществляется цепью и ремнём одновременно. Подобные модели довольно редки, но могут использоваться в некоторых современных автомобилях.

В конструкции привода ГРМ обязательно должно выдерживаться неизменное положение валов в отношении друг друга. Когда один из валов начинает «отставать» или наоборот «торопиться», то сбивается ритмичность выполняемых операций. Функционирование элементов системы нарушается и требуется вмешательство специалистов.

Распространённые виды поломок механизма газораспределения

Среди основных и наиболее наблюдаемых неисправностей механизма ГРМ можно выделить следующие:

1.Неполное закрытие клапанов.

2.Увеличен зазор между элементами клапанов и носками коромысел.

3.Высокий уровень износа толкателей и штанг.

4.Износ шейки распределительного вала.

5.Стирание шестерней элементов газораспределительной системы.

Все вышеперечисленные поломки требуют незамедлительной реакции владельца автомобиля. Недопустима эксплуатация транспортного средства с подобными неисправностями.

Многие владельцы автомобилей могут определить вполне самостоятельно, что требуется вмешательство специалистов, так как в работе механизма ГРМ наблюдаются некоторые отклонения.

Признаки поломок ГРМ:

1.Постепенное снижение мощности силовой установки.

Динамика и скоростные качества автомобиля начинают постепенно снижаться. Внимательный водитель неизбежно заметит изменения в ходовых характеристиках машины.

2.Неравномерная работа силовой установки.

При работе мотора появляется вибрация, дребезжание и прочие посторонние звуки. Случаются провалы в мощности автомобиля при движении.

3.Увеличение расхода топлива.

Резкий рост расхода топлива является одним из первых сигналов неисправности механизма ГРМ.

4.Слышится стук клапанов.

Посторонние звуки в подкапотном пространстве сигнализируют водителю, что необходимо обратиться к нашим специалистам для установления причины неисправности.

Как избежать поломок в системе ГРМ?

Предупреждение поломок газораспределительного механизма и своевременное обслуживание являются гарантией бесперебойной работы. Периодически рекомендуется мониторить и оценивать работу ГРМ с целью оперативного выявления неисправностей.

Специалистами осуществляется регулярная оценка зазоров в клапанах и проверка надёжности крепления стоек коромысел. Рекомендуется выполнять регулировку тепловых зазоров. Правильные зазоры обеспечивают защиту от неправильной посадки клапанов в седло.

В основе бесперебойной работы системы ГРМ лежит точная регулировка и настройка моментов открытия и закрытия клапанов. Обращаться рекомендуется к настоящим специалистам, которые обеспечат настройку работы мотора согласно оптимальным параметров динамики, шума при работе силового агрегата и компрессии.

Для обеспечения защиты от поломки механизма ГРМ рекомендуется в установленные сроки выполнять диагностику элементов системы и оперативное устранение возникающих по ходу эксплуатации неисправностей.

Самые частые неисправности распредвала

Четкая работа двигателя напрямую связана с правильной работой распределительного вала, который собственно и отвечает за синхронность работы клапанов и всей поршневой группы двигателя.

Являясь основной частью многокомпонентного газораспределительного механизма автомобиля, сам распредвал имеет довольно простую конструкцию.

Состоит из кулачков, количество которых соответствует количеству клапанов двигателя, соединяется со шкивом («звездочкой») коленвала ремнем или цепью ГРМ.

Распредвал может находиться как в верхней части ГБЦ, так и нижней части, непосредственно в самом блоке цилиндров, хотя сегодня последний вариант практически уже не используется, но его еще можно встретить на старых автомобилях или автомобилях с низкооборотистым мотором.

Верхнее размещение распределительного вала в головке ГБЦ позволило автопроизводителям сделать моторы большой мощности с высокими рабочими оборотами.

Следить за состоянием этого механизма нужно тщательно, ведь его неисправность влечет не только снижение мощности двигателя, но и способна вызвать более масштабные поломки силового агрегата.

Прежде всего, необходимо регулярно производить внешний осмотр сальников распредвала, на них не должно быть трещин, разрывов или потертостей, а также проверять целостность ременных или цепных соединений.

На этом возможности внешней оценки исправности распредвала заканчиваются, более тщательная диагностика механизма проводится после демонтажа головки БЦ.

Как правило, неисправность распределительного вал, до момента критического выхода из строя, ничем специфическим себя не проявляет.

Это может быть и падение мощности двигателя, и посторонние звуки из-под капота (стук или вибрация двигателя), и неустойчивая работа на холостых оборотах, и трудности запуска двигателя в мороз, все эти симптомы характерны при неисправности многих механических компонентов двигателя автомобиля.

Определить неполадку задача довольно непростая, часто требующая профессиональных знаний и специального оборудования.

Диагностика распределительного вала позволит определить его техническое состояние, уровень износа и выявить различные дефекты механизма.

Самые частые неисправности распредвала, с которыми сталкиваются автовладельцы, следующие:

Изнашивание кулачков распределительного вала.

Об этой неисправности внимательный автовладелец может узнать по характерному стуку в двигателе при «холодном» запуске.

В дальнейшем при игнорировании проблемы, износ кулачков будет усиливаться, а вместе с ним возрастет и стук в двигателе, могут появиться лязгающие звуки не только при запуске автомобиля, но и в процессе движения.

Причинами возникновения проблемы могут быть:

- использование не качественного моторного масла,

- засорение масляного фильтра,

- перегрев двигателя, приведший к изменению свойств моторного масла и снижению его смазывающей способности;

- критически низкий уровень масла в моторе;

- ошибочно выставленный зазор клапанов и неправильная установка фаз газораспределения.

Если износ кулачков распредвала незначительный и ситуацию можно исправить без его замены, то специалисты нашего автосервиса предложат произвести восстановительные мероприятия.

Все изношенные части пройдут шлифовку и регулировку, после чего в обязательном порядке делается правильная настройка рабочего режима распредвала и проверка работоспособности системы охлаждения двигателя.

Встречаются и дефекты шеек опоры распределительного вала.

Это могут быть царапины, задиры, потертости, а также механические повреждения, такие как трещины, прогибы или изменения формы детали.

Мелкие дефекты могут быть вызваны естественным износом, при значительном пробеге автомобиля, низким уровнем масла в двигателе или его некачественным составом.

Как правило, такие повреждения устраняются шлифовкой с одновременной очисткой деталей поршневой группы.

Проверяется работоспособность масляного насоса и системы охлаждения мотора. Если износ детали значительный или царапины и задиры не поддаются шлифовке, то нужно не только заменить распредвал, но и выяснить причину такого износа детали, иначе вскоре замена может потребоваться снова.

Значительные механические повреждения распределительного вала, разрывы, трещины, прогибы чаще всего связаны с интенсивной эксплуатацией автомобиля в экстремальных для него условиях или участием в ДТП.

Обнаруженная на распредвале трещина или разрыв, это абсолютные показания к замене детали, т.к. восстановить такую деталь невозможно.

Необходимость замены распределительного вала при прогибе определяется инструментальной диагностикой. Если результат тестирования покажет отклонение от нормы более, чем на 0,05 мм., то деталь следует заменить.

Замену распределительного вала можно произвести самостоятельно, но стоит помнить, что это фактически вмешательство в двигатель, что при неудачной попытке ремонта может привести к выходу из строя силового агрегата, а это уже совсем другая финансовая история.

В любом случае процесс замены распредвала не назвать быстрым и легким, даже у профессионала он занимает довольно продолжительное количество времени.

Так, для замены распредвала нужно провести демонтаж воздушного фильтра, крышки ГБЦ и самой ГБЦ, снять ремень или цепь ГРМ, слить технические жидкости.

После замены детали и сборки узла необходимо провести регулировку зазора клапанов, выставить угол зажигания, отрегулировать натяжение ремня привода, заменить моторное масло и залить охлаждающую жидкость.

Обязательно нужно проверять герметичность уплотнительных соединений и сальника распредвала.

Течь масла из-под сальника неприятность довольно распространенная, особенно после кустарной «домашней» замены узлов двигателя.

Посмотрите наши цены на ремонт двигателя

Сколько это стоит? Цены на такие работы вполне лояльны. Позвоните нам и убедитесь сами!

| Наименование | Двигатель | Отечественные | Иномарки | |

| Поиск неисправности двигателя руб/час | от | 1000 | 1250 | |

| Башмак цепи (замена) | от | 1000 | норматив | |

| Блок цилиндров (расточка) | от | 2700 | 2700 | |

| Вкладыши (замена) | от | 5000 | норматив | |

| Гидрокомпенсаторы (замена) 16 клапанов | 16 клапанов | от | 2500 | норматив |

| Гидрокомпенсаторы (замена) 8 клапанов | 8 клапанов | от | 1900 | норматив |

| Гидротолкатели клапанов (замена) V-образный | V-образный | от | — | норматив |

| Гидротолкатели клапанов (замена) однорядный | однорядный | от | 3000 | норматив |

| Гидротолкатели клапанов (замена) оппозитный | оппозитный | от | — | норматив |

| Головка блока (ремонт) со с/у однорядный | от | 6000 | 7000 | |

| Головка блока (с/у) однорядный | от | 4000 | 5000 | |

| Крышка постелей распредвала (склейка) с/у | от | 3200 | 5000 | |

| Группа цилиндро-поршневая (замена) | от | 5000 | норматив | |

| Двигатель (с/у) | от | 4000 | 6000 | |

| Двигатель V-образный (ремонт) капитальный со с/у | V-образный | от | — | 25000 |

| Двигатель однорядный (ремонт) капитальный со с/у | однорядный | от | 18000 | 24000 |

| Двигатель оппозитный (ремонт) капитальный со с/у | оппозитный | от | — | норматив |

| Зажигание (установка) момента | от | 450 | 650 | |

| Защита двигателя (монтаж) | от | 400 | 400 | |

| Защита двигателя (с/у) | от | 130 | 130 | |

| Карбюратор (замена с регулировкой) | от | 550 | норматив | |

| Карбюратор (ремонт со с/у) | от | 1000 | норматив | |

| Клапан (притирка) за 1 шт | от | 300 | 500 | |

| Клапана (регулировка) зазоров 16 клапанов | 16 клапанов | от | 1800 | 2200 |

| Клапана (регулировка) зазоров 8 клапанов | 8 клапанов | от | 1100 | 1200 |

| Коленвал (шлифовка) | от | 1800 | 1800 | |

| Коллектор впускной (с/у) | от | 1800 | норматив | |

| Колпачки маслосъемные (замена) 16 клапанов | 16 клапанов | от | 3500 | норматив |

| Колпачки маслосъемные (замена) 8 клапанов | 8 клапанов | от | 2500 | норматив |

| Кольца компрессионные (замена) V-образный | V-образный | от | — | норматив |

| Кольца компрессионные (замена) однорядный | однорядный | от | 10000 | 15000 |

| Кольца компрессионные (замена) оппозитный | оппозитный | от | — | норматив |

| Кронштейн генератора (замена) | от | 650 | 850 | |

| Крышка клапанная (с/у) | от | 550 | 600 | |

| Масленный насос (с/у) V-образный | V-образный | от | — | норматив |

| Масленный насос (с/у) однорядный | однорядный | от | 1100 | 1400 |

| Масленный насос (с/у) оппозитный | оппозитный | от | — | норматив |

| Масло+фильтр в двигателе без промывки (замена) | от | 400 | 400 | |

| Масло+фильтр в двигателе с промывкой (замена) | от | 450 | 450 | |

| Маслоприемник (замена) | от | 1100 | 1300 | |

| Натяжитель цепи (замена) | от | 1000 | норматив | |

| Подушка двигателя задняя (замена) | от | 350 | 600 | |

| Подушка двигателя левая (замена) | от | 400 | 700 | |

| Подушка двигателя передняя (замена) | от | 350 | 700 | |

| Подушка двигателя правая (замена) | от | 400 | 700 | |

| Прокладка головки блока (замена) V-образный | V-образный | от | — | норматив |

| Прокладка головки блока (замена) однорядный | однорядный | от | 3800 | норматив |

| Прокладка головки блока (замена) оппозитный | оппозитный | от | — | норматив |

| Прокладка клапанной крышки (замена) с чиской герметика | 650 | 800 | ||

| Прокладка клапанной крышки (замена) | от | 550 | 600 | |

| Прокладка поддона картера (замена) | от | 1100 | 1500 | |

| Распред. вал с регулировкой клапанов (с/у) V-образный | V-образный | от | — | норматив |

| Распред. вал с регулировкой клапанов (с/у) однорядный | однорядный | от | 1100 | 3500 |

| Распред. Вал с регулировкой клапанов (с/у) оппозитный | оппозитный | от | — | норматив |

| Ремень генератора (замена) | от | 350 | 650 | |

| Ремень генератора (регулировка) | от | 100 | 100 | |

| Ремень ГРМ (замена) V-образный | V-образный | от | — | норматив |

| Ремень ГРМ (замена) однорядный 16 клапанов | однорядный | от | 1500 | норматив |

| Ремень ГРМ (замена) однорядный 8 клапанов | однорядный | от | 950 | норматив |

| Ремень ГРМ (замена) оппозитный | оппозитный | от | — | норматив |

| Ремень кондиционера (замена) | от | 350 | 650 | |

| Ремень приводной (замена) | от | 550 | 650 | |

| Ролик натяжителя ремня ГРМ (замена) однорядный 16 клапанов | от | 1500 | норматив | |

| Ролик натяжителя ремня ГРМ (замена) однорядный 8 клапанов | от | 750 | норматив | |

| Ролик приводного ремня (замена) | от | 650 | 650 | |

| Сальник коленвала задний (замена) при снятой коробке | от | 200 | 250 | |

| Сальник коленвала задний (замена) со снятием коробки | от | 2100 | 3700 | |

| Сальник коленвала передний (замена) при снятом ГРМ 16 клапанов | от | 250 | 350 | |

| Сальник коленвала передний (замена) при снятом ГРМ 8 клапанов | от | 250 | 350 | |

| Сальник коленвала передний (замена) со снятием ГРМ 16 клапанов | от | 1700 | норматив | |

| Сальник коленвала передний (замена) со снятием ГРМ 8 клапанов | от | 850 | норматив | |

| Сальник распредвала (замена) | от | 750 | норматив | |

| Свечи (замена) комплект 4 шт | от | 350 | 400 | |

| Свечи накала (замена) | от | норматив | норматив | |

| Седло клапана (замена) | от | 550 | норматив | |

| Турбина (ремонт) | от | норматив | норматив | |

| Турбина (с/у) | от | норматив | норматив | |

| Успокоитель цепи (замена) | от | 1000 | норматив | |

| Фильтр маслянный (замена) | от | 150 | 150 | |

| Цепь ГРМ (замена) V-образный | V-образный | от | — | норматив |

| Цепь ГРМ (замена) однорядный | однорядный | от | 1500 | 4000 |

| Цепь ГРМ (замена) оппозитный | оппозитный | от | — | норматив |

*Представленные цены являются ознакомительными, действительны на 10.06.2018 г. и могут быть изменены без предварительного уведомления. Не является публичной офертой.

Закажите обратный звонок Запишитесь на сервис

54. Неисправности грм двигателя, их причины и признаки.

Механизм газораспределения двигателя должен обеспечивать своевременный впуск в цилиндры свежего заряда воздуха или горячей смеси и выпуск из цилиндров отработавших газов. При возникновении неисправностей в механизме газораспределения нарушается нормальная работа двигателя, уменьшается его мощность, ухудшается экономичность.

Внешними признаками неисправности газораспределительного механизма двигателя являются: уменьшении компрессии, хлопки во впускном и выпускном трубопроводах, падение мощности двигателя и металлические стуки. Уменьшение компрессии, хлопки во впускном и выпускном трубопроводах, а также падение мощности двигателя возможно вследствие плохого прилегания клапанов к седлам. Плохое прилегание клапана к седлу возможно вследствие отложения нагара на клапанах и седлах, образования раковин на рабочих поверхностях, коробления головок клапанов, поломки клапанных пружин, заедание стержня клапана в направляющей втулке, а также отсутствие зазора между стержнем клапана и коромыслом. Падение мощности двигателя и резкие металлические стуки возможны вследсвии неполного открытия клапанов. Эта неисправность возникает вследсвии большого теплового зазора между стержнем клапана и коромыслом. К неисправностям газораспределительного механизма также относятся износ шестерен, газораспределительного и коленчатого валов, направляющих втулок клапанов и толкателей втулок и осей коромысла, а также увеличенное осевое смещение распределительного вала. Возможно также нарушение работы механизма поворота выпускного клапана в результате заедания шариков и пружин механизма поворота. Для устранения неисправностей необходимо удалить нагар при помощи шабера; клапаны и седла, имеющие незначительные повреждения, притереть; заменить сломанную пружину, а нарушенный зазор восстановить регулировкой. Изношенные втулки осей коромысла и опорные втулки распределительного вала заменяют.

55. Неисправности системы охлаждения двигателя, их причины и признаки. Внешними признаками неисправности системы охлаждения являются перегрев или переохлаждение двигателя. Перегрев двигателя возможен в результате появления следующих неисправностей: недостаточное количество охлаждающей жидкости, пробуксовка или обрыв ремня вентилятора и водяного насоса, невключение электромагнитной фрикционной муфты включения вентилятора, заедание термостата и жалюзи радиатора в закрытом положении, отложение большого количества накипи. Переохлаждение двигателя может быть при заедании термостата и жалюзи в открытом положении, а также при отсутствии утеплительных чехлов в зимнее время. Недостаточное количество охлаждающей жидкости возможно в случае ее утечки или выкипания. Вытекание жидкости происходит через неплотности в соединениях шлангов и сливных кранов, трещин в радиаторе и рубашке охлаждения, при повреждении сальника водяного насоса или повреждении прокладки головки цилиндров. Неплотности в соединениях шлангов устраняют подтяжкой хомутиков (если резьба натяжного болта хомутика использована полностью, то под снятый хомутик подкладывают тонкую металлическую полоску), а краники, пропускающие жидкость, следует притереть. Для этого их снимают с двигателя, разбирают, на рабочую поверхность наносят притирочную пасту (такую же, как и для притирки клапанов газораспределительного механизма) и возвратно вращательными движениями притирают до появления матовой полоски на всей рабочей поверхности краника. Трещины в радиаторе устраняют пайкой. Признаком повреждения сальника водяного насоса является течь охлаждающей жидкости через контрольное отверстие в корпусе насоса. При появлении этой неисправности необходимо слить охлаждающую жидкость, ослабить ремень вентилятора и снять его, ослабить хомутики, отсоединить резиновый шланг и осторожно снять водяной насос с тем, чтобы не повредить прокладки. Отвернув болт крепления крыльчатки, снять ее. В сальнике может быть повреждена либо резиновая манжета, либо самоподвижная шайба; поврежденные детали заменить, насос собрать и установить. В случае повреждения прокладки головки цилиндров ее следует заменить. Пробуксовка ремня вентилятора возможно из-за замасливания его или приводных шкивов, а также в результате слабого его натяжения. Замасленный ремень и шкивы следует протереть сухой тряпкой, а натяжение ремня отрегулировать. Невключение электрофрикционной магнитной муфты возможно в результате повреждения теплового реле, скользящего контакта или обмотки электромагнита. Заедание термостата в закрытом положении прекращает циркуляцию жидкости через радиатор. В этом случае двигатель перегревается, а радиатор остается холодным. При заедании термостата в открытом положении происходит переохлаждение двигателя. В обоих случаях термостат следует проверить, предварительно выпустив жидкость из системы охлаждения и осторожно сняв патрубок. Для проверки термостат опускают в сосуд с водой. Нагревая воду, следят за клапаном термостата и термометром. Клапан должен начать открываться при температуре 70°C и полностью открывается при температуре 83-90°C. При осмотре термостата необходимо обратить внимание на отсутствии накипи и чистоту отверстия в клапане, предназначенного для пропуска воды. Заедание жалюзи возможно вследствие недостаточной или несвоевременной смазки его привода. Трос вместе с оболочкой необходимо снять, промыть в керосине и, смазав, поставить на место.

56. Неисправности системы смазки двигателя, их причины и признаки. Уровень масла в картере двигателя ниже нормы. При пониженном давлении масла в системе смазки на холостом ходу при прогретом двигателе необходимо в первую очередь проверить уровень масла в поддоне картера. Проверяют при помощи щупа не раньше чем через 5—7 мин после остановки двигателя. Для проверки надо вынуть щуп, протереть его ветошью и снова вставить в гнездо до отказа. Затем вновь вынуть щуп и по следу масла на нем определить уровень масла в поддоне. Наличие следа масла между верхней и нижней метками щупа свидетельствует о нормальном его уровне. Если проверкой будет выявлено, что уровень масла ниже нормы, долить масло в картер двигателя до требуемого уровня, предварительно выявив и устранив возможную негерметичность соединений в системе смазки двигателя. Внешним осмотром двигателя можно убедиться, нет ли течи масла из-под прокладок: крышки привода распределительного вала, крышки клапанного механизма, блока цилиндров, фильтра очистки масла, а также из пробки заливной горловины, через штуцер датчика указателя давления масла, из-под крышки маслоотделителя и через уплотнитель маслоизмерительного щупа. Обнаруженные даже небольшие течи масла свидетельствуют о нарушении герметичности системы смазки из-за поврежденных прокладок или сальников либо ненадежных креплений, что недопустимо. Понижена вязкость масла. При нормальной вязкости моторного масла обеспечивается необходимое (согласно заводской инструкции) давление в системе смазки двигателя. Каждому типу двигателя в зависимости от температуры окружающего воздуха завод рекомендует сорт применяемого масла, которое обладает определенной вязкостью и необходимыми смазывающими свойствами. Вязкость масла рекомендуется определять вискозиметром путем сравнивания вязкости проверяемого масла с эталонными. Убедиться в том, что масло разжижено, можно и без прибора, на ощупь, растирая его между пальцами. Но этот способ требует определенного опыта. Наличие твердых крупинок и ощущение тепла свидетельствует о некачественном масле, которое требует замены. Охлаждающую жидкость (воду) в масле можно обнаружить, если слить 200 см масла из поддона картера двигателя и дать ему отстояться в течение 1 ч. Прозрачный слой на дне сосуда укажет на наличие охлаждающей жидкости в масле. В этом случае уровень масла в картере двигателя повышается. В процессе эксплуатации автомобиля происходит частичное разжижение масла той частью бензина, который не сгорает при работе двигателя на переобо-гащениой смеси, или иногда из-за попадания охлаждающей жидкости в масло при повреждении прокладки головки блока цилиндров. Качество масла снижается, уменьшается его вязкость, когда масло долго не сменяется. Давление масла в системе смазки резко уменьшается, так как масло с малой вязкостью легко проникает в зазоры между сопряженными трущимися деталями. Чтобы поднять давление масла, необходимо его заменить. Чтобы обеспечить продолжительный срок службы моторного масла с требуемой вязкостью и необходимым качеством, рекомендуется регулярно следить за исправностью системы вентиляции картера и своевременно производить ее очистку и промывку деталей. Помните, что исправная система вентиляции картера не только не допускает выход картерных газов в атмосферу, но отделяет масло от картерных газов при работе двигателя, не допуская его попадания в камеру сгорания с горючей смесью. Неправильные показания приборов контроля давления масла. В том случае, когда уровень масла и его качество не вызывают сомнений, а давление в системе смазки двигателя по-прежнему ниже нормы, следует убедиться, правильно ли работают приборы контроля давления масла: датчик, указатель или контрольная лампа давления масла. При необходимости и наличии возможности для полной уверенности в правильной работе измерительных приборов контроля давления масла можно воспользоваться новыми, заведомо исправными приборами, подключив их к системе смазки и сличив их показания с показаниями проверяемых. При необходимости заменить неисправные приборы. Неисправен масляный насос. Исправный масляный насос создает в системе смазки двигателя необходимое давление на всех режимах его работы. Если после выполнения вышеуказанных операций не удалось выявить причину пониженного давления масла в системе смазки двигателя, то можно предположить, что виновником этого является масляный насос или чрезмерно загрязненный сетчатый фильтр маслоприемника. Нужно снять масляный насос с двигателя, разобрать его, промыть и очистить маслоприемник, редукционный клапан от посторонних частиц и возможных загрязнений или отложений, при необходимости заменить поломанную пружину редукционного клапана или клапан. При обнаружении чрезмерного износа шестерен масляного насоса или его корпуса заменить масляный насос. Износ деталей двигателя. Если после устранения неисправности масляного насоса не будет достигнуто положительных результатов, давление масла в системе смазки по-прежнему остается пониженным, то можно предположить, что причинами этого являются: чрезмерный зазор между вкладышами, шатунными и коренными шейками коленчатого вала, между шейками и корпусом подшипников распределительного вала, износ или повреждение резиновых уплотнителей сальников стержней клапанов, износ или закоксовывание поршневых колец или их поломка, повышенный износ юбок поршней и канавок под поршневые кольца, износ цилиндров двигателя, увеличенный износ стержней клапанов и направляющих втулок для них, а также закоксовывание прорезей маслосъемных колец или заполнение их масляными отложениями. При значительном износе деталей двигателя происходит резкое увеличение зазоров между трущимися поверхностями, смывание смазки с зеркала цилиндров горючей смесью, а также выгорание смазки внутри цилиндра двигателя. В этом случае расход масла значительно увеличивается, а давление резко падает. Чтобы обеспечить нормальное давление масла в системе смазки, нужно отправить двигатель в мастерскую для ремонта или замены неисправных деталей кривошипно-шатунного механизма и механизма газораспределения высококвалифицированными специалистами. Повышенное давление масла. При повышенном давлении масла в прогретом двигателе рекомендуется проверить вязкость масла и его качество и при повышенной вязкости или значительном загрязнении заменить его. Чаще всего высокая вязкость масла будет в том случае, когда летнее масло используют зимой при низких температурах воздуха. Чтобы избежать этого, необходимо применять сорта масел, рекомендованные заводом, соответственно сезону. Следует также своевременно производить замену масла в двигателе. Обычно первая замена масла производится через 5 тыс. км пробега, а затем через каждые 10 тыс. км. При эксплуатации автомобиля в жарких районах и на пыльных дорогах масло загрязняется быстрее и замену его рекомендуется производить чаще. При замене загрязненного масла следует также заменять и масляный фильтр, а также промывать систему смазки промывочной смесью или жидким маслом.

57. Неисправности системы питания карбюраторных двигателей, их причины и признаки. Отсутствие подачи топлива, образование чрезмерно обедненной или богатой горючей смеси — основные неисправности системы питания карбюраторного двигателя. Признаки неисправностей системы питания следующие: невозможность пуска или затрудненный пуск двигателя, его неустойчивая работа, падение мощности, перегрев, повышенный расход топлива. Отсутствие подачи возможно при засорении фильтра приемной трубки топливного бака, фильтра тонкой очистки топлива, фильтра-отстойника, топливопроводов и при неисправностях топливного насоса или карбюратора. В топливном насосе возможно заедание клапанов или повреждение диафрагмы, в карбюраторе — заедание поплавка или клапана подачи топлива в закрытом положении. Обедненная горючая смесь образуется либо при уменьшении подачи топлива, либо при увеличении количества поступающего воздуха. Подача топлива может уменьшиться по указанным выше причинам, а также из-за низкого уровня топлива в поплавковой камере, засорения жиклеров, сетчатого фильтра карбюратора, износа рычага привода топливного насоса, уменьшения упругости пружины диафрагмы. Поступление воздуха может увеличиться при неполном закрывании воздушной заслонки, а также из-за его подсоса в местах соединения составных частей карбюратора с впускным трубопроводом и впускного трубопровода с головками цилиндров. При обеднении горючая смесь сгорает с меньшей скоростью и догорает в цилиндре, когда уже открыт впускной клапан. В результате двигатель перегревается, а пламя распространяется во впускной трубопровод и смесительную камеру карбюратора, что вызывает резкие хлопки. Мощность двигателя при этом падает, а расход топлива увеличивается. Причинами образования богатой горючей смеси могут быть:

неполное открывание воздушной заслонки;

повышенный уровень топлива в поплавковой камере;

заедание поплавка или клапана подачи топлива в открытом положении;

увеличение отверстий жиклеров;

засорение воздушного жиклера;

нарушение герметичности поплавка;

нарушение герметичности клапанов подачи топлива, клапанов экономайзера.

Богатая горючая смесь имеет пониженную скорость горения и не полностью сгорает в цилиндре из-за недостатка кислорода. В результате двигатель перегревается, а смесь догорает в глушителе, что вызывает в нем резкие хлопки и появление черного дыма. Продолжительная работа двигателя на богатой смеси вызывает перерасход топлива и большое отложение нагара на стенках камеры сгорания и электродах свечей зажигания. Мощность двигателя при этом падает, а его изнашивание усиливается. Неустойчивая работа двигателя помимо указанных причин может быть вызвана следующими обстоятельствами. Если двигатель неустойчиво работает только на холостом ходу, это может быть следствием нарушения регулировки частоты вращения коленчатого вала двигателя. Если двигатель перестает работать при резком открытии дроссельной заслонки, это указывает на возможные неисправности ускорительного насоса: заедание поршня, неисправность привода, негерметичность обратного клапана, засорение распылителя, заедание нагнетательного клапана. Причинами падения мощности двигателя помимо указанных могут быть неполное открытие дроссельной заслонки при нажатии педали до упора и засорение воздушного фильтра. Причиной повышенного расхода топлива может быть его течь через неплотности в соединениях топливопровода или поврежденную диафрагму топливного насоса.

Неисправности, регулировка и ТО двигателя (ГРМ, кривошипношатунный механизмы)

Содержание страницы

1. Основные неисправности двигателя (кривошипно-шатунный и газораспределительный механизмы)

Рассмотрим наиболее характерные неисправности двигателей автомобилей и перечислим основные причины их возникновения. Двигатель работает неустойчиво или останавливается на холостом ходу. Основные причины: неисправности системы питания, зажигания; повышенный износ кривошипно-шатунного (КШМ) и газораспределительного (ГРМ) механизмов.

Двигатель развивает недостаточную мощность. Основные причины: плохое наполнение цилиндров топливно-воздушной смесью; недостаточная компрессия; перегрев двигателя; неисправности системы питания, зажигания; повышенный износ кривошипно-шатунного механизма и механизма газораспределения; прогорание прокладки головки блока.

Увеличенный расход топлива и повышенная токсичность отработавших газов. Основные причины: неисправности системы питания, зажигания и механизма газораспределения.

Дымный выхлоп. Основные причины: при черном выхлопе — переобогащение смеси, при синем — сгорание масла в выпускной системе из-за повышенного уровня в картере двигателя или износа цилиндропоршневой группы.

Выстрелы в глушителе. Основные причины: неплотное закрытие выпускного клапана или его подгорание; богатая смесь.

Хлопки во впускном трубопроводе. Основные причины: неплотное закрытие впускного клапана; бедная смесь.

Повышенный расход масла. Основные причины: износ или закоксовывание поршневых колец; износ поршней и стенок цилиндров, маслоотражательных колпачков и направляющих втулок клапанов; засорение системы вентиляции картера.

Недостаточное давление масла в двигателе. Основные причины: износ коренных и шатунных шеек и подшипников коленчатого вала; неисправности системы смазки.

Стуки и шумы при работе двигателя. Основная причина: износ деталей кривошипно-шатунного и газораспределительного механизмов двигателя.

2. Регулировочные работы и ТО двигателя (ГРМ, кривошипношатунный механизмы)

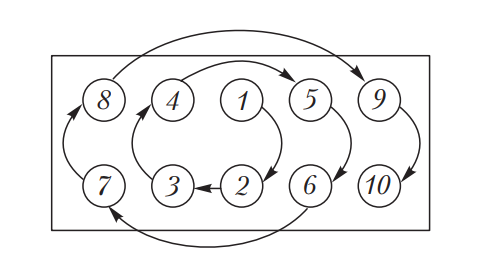

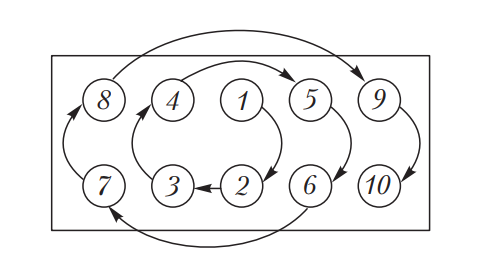

В случае необходимости, а для старых моделей двигателей периодически, при ТО осуществляется проверка крепления головки блока цилиндров в определенной последовательности (рис. 1) моментом затяжки, индивидуальным для каждого двигателя.

Общий принцип затяжки: болты начинают затягивать от центра, удаляясь к периферии по спирали. Чугунную головку крепят в горячем состоянии, а головку из алюминиевого сплава — в холодном.

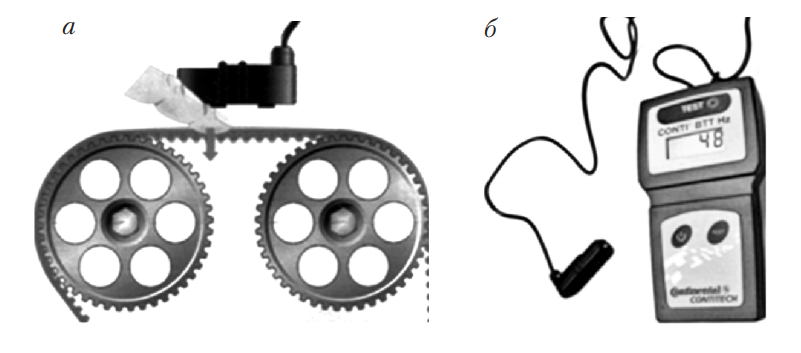

После пробега каждых 50…200 тыс. км (в зависимости от модели двигателя) меняется зубчатый ремень привода ГРМ. После установки зубчатого ремня следует проверить и при необходимости установить требуемое натяжение. Проверку производят с помощью специального прибора для измерения натяжения ремней, а при его отсутствии правильность натяжения проверяют поворотом ремня рукой: ремень должен поворачиваться на 90° вокруг своей оси. Натяжение ремня осуществляется натяжным роликом.

Рис. 1. Порядок затяжки болтов (1…10) головки цилиндров

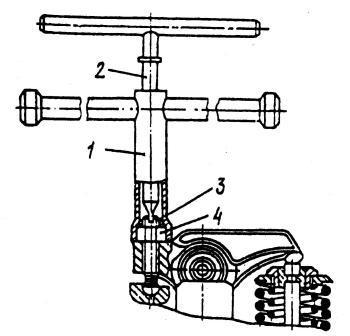

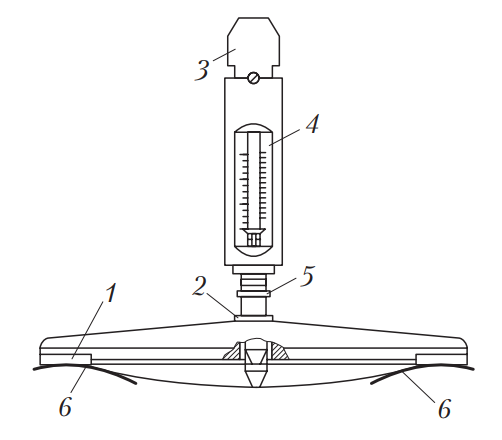

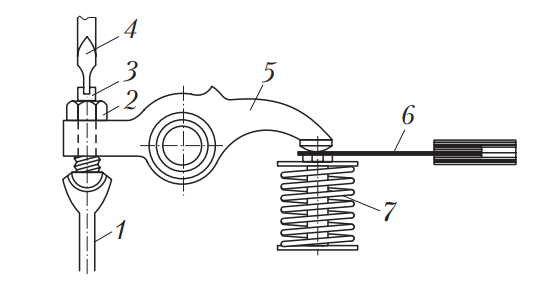

Обычный прибор для измерения натяжения ремней представляет собой динамометрическое устройство (рис. 2). При измерении планку 1 опирают на шкивы ремня 6 и, надавив на ручку 3 до упора буртика штока 5 в упорную втулку 2, по шкале 4 динамометра определяют приложенное к ремню усилие.

Рис. 2. Схема прибора для определения натяжения ремня: 1 — планка; 2 — упорная втулка; 3 — ручка; 4 — шкала динамометра; 5 — буртик штока; 6 — шкивы ремня

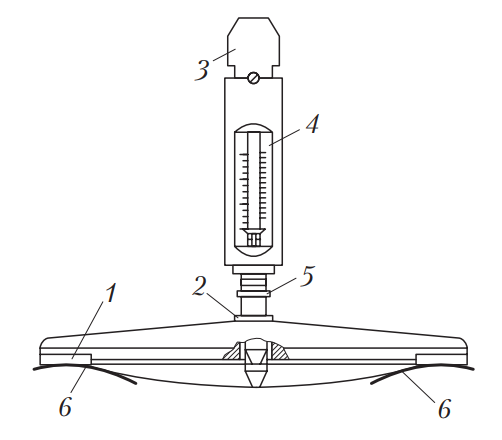

Для определения натяжения ремня применяют приборы, в которых используется принцип струны — при разных натяжениях она издает звуки разных октав (рис. 3). Для определения звуковых волн создан специальный акустический прибор, который подносится к ветви ремня. Измерение натяжения ремня производится по вибрации ремня, получаемой при оттягивании ремня пальцем и его отпускании, а считывание подтверждается звуковым сигналом. На дисплей прибора выводится определенная частота колебаний (в герцах) соответствующей степени натяжения. Частоту настройки сравнивают со справочными данными.

При эксплуатации автомобиля в результате изнашивания и нагрева механических частей ГРМ изменяется зазор между рычагами (коромыслами) клапанов и кулачками распределительного вала (в двигателях других типов — между распределительным валом и толкателями, между коромыслами и клапанами). Поэтому периодически (примерно через каждые 30 тыс. км пробега), а также при любых ремонтах механизма или снятии головки блока цилиндров следует проверить и в случае необходимости отрегулировать этот зазор в двигателях, имеющих механический привод клапанов.

Рис. 3. Измерение напряжения по звуковым волнам: а — принцип измерения; б — прибор для измерения

Величина теплового зазора для каждого двигателя индивидуальна. В технических характеристиках двигателей могут быть приведены тепловые зазоры как для холодного, так и для горячего двигателя; для горячего двигателя зазор может быть как больше, так и меньше в зависимости от конструкции газораспределительного механизма.

Холодным считают двигатель, температура охлаждающей жидкости в котором ниже 35 °С, что достигается при остывании двигателя после его прогревания в течение не менее 4 ч при температуре окружающей среды 20 °С. Горячим считают двигатель, температура охлаждающей жидкости в котором около 80 °С (момент включения большого контура циркуляции жидкости).

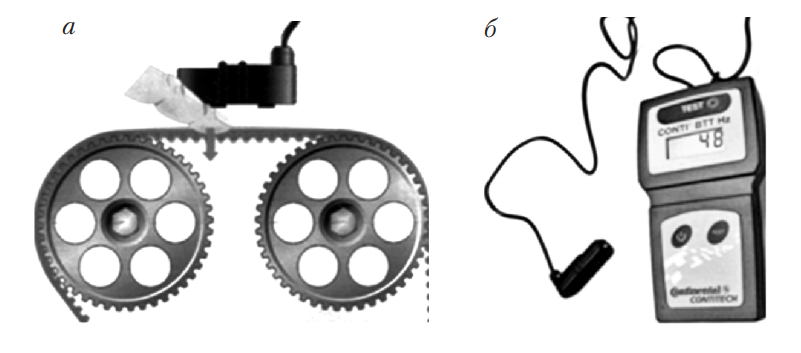

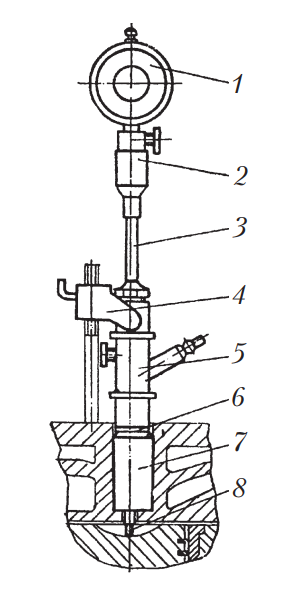

Проверяют и регулируют тепловые зазоры клапанов при закрытых клапанах, т.е. при максимальном удалении вершины кулачка распределительного вала от коромысла (штанги толкателя, толкателя) клапана. Такое положение вала может быть достигнуто различными способами. Проверку зазоров производят с помощью щупа, представляющего набор пластин толщиной 0,02…0,50 мм (рис. 4).

Рис. 4. Регулировка зазоров в газораспределительном механизме: 1 — штанга; 2 — контргайка; 3 — регулировочный винт; 4 — отвертка; 5 — коромысло; 6 — щуп; 7 — клапан

Наиболее распространен способ, при котором сначала регулируются зазоры в клапанах первого цилиндра; при этом его поршень находится в ВМТ на такте сжатия. Такт сжатия определяется по возрастанию давления воздуха в цилиндре при движении поршня в ВМТ: необходимо вывернуть свечу зажигания (форсунку), закрыть ее отверстие в блоке цилиндров специальным свистком (пробкой, пальцем) и проворачивать коленчатый вал до сигнала свистка (выталкивания пробки, резкого возрастания давления на палец).

После регулировки тепловых зазоров клапанов первого цилиндра зазоры остальных клапанов регулируют в порядке их работы, каждый раз проворачивая коленчатый вал на 180° (для 4-цилиндровых двигателей), 120° (для 6-цилиндровых) или 144° (для 5-цилиндровых).

Величину зазора «клапан — седло» можно косвенно оценить по количеству сжатого воздуха, прорывающегося через неплотности закрытых клапанов. Для этого сначала снимают валики коромысел, обеспечивая одновременное закрытие клапанов во всех цилиндрах, затем — форсунки (или свечи), а потом в камеру сгорания от компрессора подают сжатый воздух под давлением 0,20…0,25 МПа. В зависимости от назначения проверяемого клапана (впускной или выпускной) индикатор расхода газов КИ-13671 (см. рис. 16) устанавливают на впускном трубопроводе воздухоочистителя или на выпускной трубе. Величина расхода газов через индикатор определяется аналогично измерению количества картерных газов. Если утечка воздуха одного из клапанов превышает допустимую, то головка цилиндров подлежит текущему ремонту.

При диагностировании КШМ на неработающем двигателе определяют зазоры в верхней и нижней головках шатуна. Для этого применяют устройство КИ-11140. Основание 5 данного устройства (рис. 5) с помощью съемного фланца 4 закрепляется вместо форсунки. Внутри корпуса перемещается упор 8, соединенный с ножкой индикатора 1. Корпус имеет специальный патрубок, через него камера сгорания с помощью шланга соединяется с краном управления компрессорно-вакуумной установки КИ-13907, которая создает избыточное давление или разрежение в камере сгорания.

Рис. 5. Схема устройства КИ-11140 для определения зазоров в кривошипно-шатунном механизме: 1 — индикатор; 2 — индикаторный штатив; 3 — оправка; 4 — съемный фланец; 5 — основание; 6 — кольцо; 7 — наконечник; 8 — упор

Для проведения измерений поршень в диагностируемом цилиндре устанавливают в положение ВМТ и с помощью установки типа КИ-13907 создают избыточное давление. Поршень опускается вниз, устраняя все зазоры в КШМ. Затем подводят упор 8 до соприкосновения с поршнем, устанавливают шкалу индикатора 1 на нуль и с помощью установки создают разрежение. Поршень начинает двигаться вверх и поочередно устраняет зазоры в КШМ: поршень — палец, палец — втулка верхней головки шатуна, шатунный вкладыш — шейка коленчатого вала. После остановки поршня по шкале индикатора определяют суммарный зазор в КШМ. Поскольку перемещение поршня происходит ступенчато, можно определить составляющие суммарного зазора. Этот метод очень трудоемкий и требует наличия компрессорно-вакуумной установки. При техническом обслуживании двигателя производятся также работы по проверке деталей выпускного тракта (приемная труба, глушитель и др.), крепление опор двигателя, крепление поддона картера двигателя.

Просмотров: 64