Схема кривошипно шатунного механизма: Кривошипно-шатунный механизм двигателя (КШМ): устройство и принцип работы – Кривошипно-шатунный Механизм Двигателя, Назначение, Принцип Действия и Характеристика КШМ, Диагностика и Ремонт Неисправностей, Конструкция с Чертежами и Схемами

- 29.12.2020

Кривошипно-шатунный механизм (КШМ): устройство и предназначение

Одной из составляющих частей двигателя является кривошипно-шатунный механизм (сокращенно – КШМ). О нем и пойдет речь в нашей статье.

Основное предназначение КШМ в изменении прямолинейных движений поршня на вращательные действия коленвала в моторе, а также наоборот.

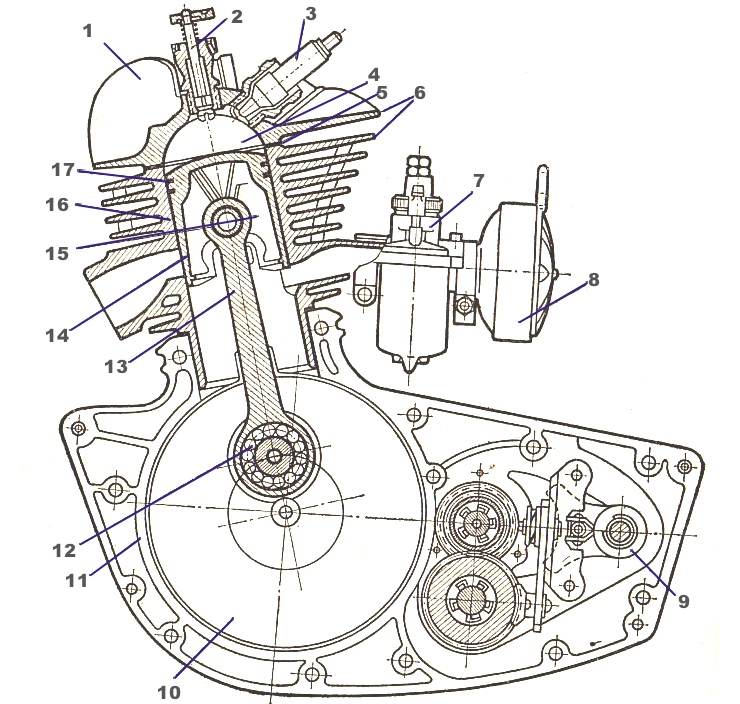

Схема кривошипно-шатунного механизма(КШМ): 1 – Вкладыш шатунного подшипник; 2 – Втулка верхней головки шатуна; 3 – Поршневые кольца; 4 – поршень; 5 – Поршневой палец; 6 — Стопорное кольцо; 7 – Шатун; 8 – Коленчатый вал; 9 – Крышка шатунного подшипника

Строение КШМ

Поршень

Эта деталь КШМ представлена в виде цилиндра, сделанного из алюминия и некоторых примесей. Составляющими частями поршня есть: юбка, головка, днище, соединенные в единую деталь, но имеющие разные функции. В днище поршня, которое может иметь разную форму, находится камера сгорания. Продолговатые углубления головки предназначены для колец. Кольца компрессионные защищают механизм от прорывов газа. В свою очередь кольца маслосъемные обеспечивают удаление лишнего количества масла из цилиндра. Юбка содержит две бобышки, которые способствуют расположению поршневого пальца, служащего связующим звеном между поршнем и шатуном.

По своей сути поршень – это деталь, которая трансформирует колебания давления газа в механический процесс и способствует обратному действию – нагнетает давление путем обратно-поступательной деятельности.

Шатун

Основное предназначение шатуна – перемещение усилия, полученного от поршня на коленвал. В строении шатуна существует верхняя и нижняя головка, соединение деталей осуществляются с помощью шарниров. Составляющей частью детали является еще двутавровый стержень. Благодаря разбирающейся нижней головке создается крепкое и точное крепление с шейкой коленвала. Что касается верхней головки, то в ней расположен вращающийся поршневой палец.

Коленчатый вал

Главная роль коленвала – обработка усилия, поступающего от шатуна для трансформирования его в крутящий момент. Коленвал составляют несколько коренных, шатунных шеек, обитающих в подшипниках. В шейках и щеках есть специальные отверстия, использующиеся в виде маслопроводов.

Маховик

Маховик размещен на конце коленвала. Механизм представлен в виде 2-х объединенных дисковых пластин. Зубчатая сторона детали задействована напрямую в запуске мотора.

Блок и головка цилиндров

Предназначение цилиндра КШМ – направление работы поршней. В блоке цилиндров сосредоточены точки крепления агрегатов, рубашки охлаждения, подушки для подшипников. В голове блока цилиндров размещена камера сгорания, втулки, посадочные места для свечей, седла клапана, каналы для впуска и выпуска. Сверху блок цилиндров защищает специальная герметичная прокладка. Вместе с этим головка цилиндра прикрыта резиновой прокладкой, а также штампованной крышкой.

Лекция 6. Конструкция кривошипно-шатунного механизма

Лекция 6. Конструкция кривошипно-шатунного механизма

В кривошипно-шатунный механизм входят блок цилиндров с картером и головкой цилиндров, шатунно-поршневая группа и коленчатый вал с маховиком.

Блок цилиндров 11 (рисунок 1.11) с картером 10 и головка 8 цилиндров являются неподвижными частями кривошипно-шатунного механизма.

К подвижным частям механизма относятся коленчатый вал 34 с маховиком 43 и детали шатунно-поршневой группы: поршни 24, поршневые кольца 18 и 19, поршневые пальцы 26 и шатуны 27.

Блок цилиндров вместе с картером является остовом двигателя. На нем и внутри него размещаются механизмы и устройства двигателя. В блоке 11, выполненным заодно с картером 10 из специального низколегированного чугуна, изготовлены цилиндры двигателя. Внутренние поверхности цилиндров отшлифованы и называются зеркалом цилиндров. Внутри блока между стенками цилиндров и его наружными стенками имеется специальная полость 9, называемая рубашкой охлаждения. В ней циркулирует охлаждающая жидкость системы охлаждения двигателя.

Внутри блока также имеются каналы и масляная магистраль смазочной системы, по которым подводится масло к трущимся деталям двигателя. В нижней части блока цилиндров (в картере) находятся опоры 2 для коренных подшипников коленчатого вала, которые имеют съемные крышки 1, прикрепляемые к блоку самоконтрящимися болтами. В передней части блока расположена полость 3 для цепного привода газораспределительного механизма. Эта полость закрывается крышкой, отлитой из алюминиевого сплава. В левой части блока цилиндров находятся отверстия 17для подшипников вала привода масляного насоса, в которые запрессованы сталеалюминевые втулки. С правой стороны блока в передней его части имеются фланец для установки насоса охлаждающей жидкости и кронштейн для крепления генератора. На блоке цилиндров имеются специальные приливы для: 12 — крепления кронштейнов подвески двигателя; 13— маслоотделителя системы вентиляции картера двигателя; 14 — топливного насоса; 15— масляного фильтра; 16— распределителя зажигания. Снизу блок цилиндров закрывается масляным поддоном, а к его заднему торцу прикрепляется картер сцепления. Для повышения жесткости нижняя плоскость блока цилиндров несколько опущена относительно оси коленчатого вала.

Блок с цилиндрами, изготовленными в общей отливке из чугуна, имеют, например, двигатели, показанные на рисунке 1.1, 1.2.

В отличие от блока, отлитого совместно с цилиндрами, на рисунке 1.12 представлен блок 4 цилиндров с картером 5, отлитый из алюминиевого сплава отдельно от цилиндров. Цилиндрами являются легкосъемные чугунные гильзы 3, устанавливаемые в гнезда 6 блока с уплотнительными кольцами 1 и закрытые сверху головкой блока с уплотнительной прокладкой. Внутренняя поверхность гильз обработана шлифованием. Для уменьшения износа в верхней части гильз установлены вставки 2 из специального чугуна.

Съемные гильзы цилиндров повышают долговечность двигателя, упрощают его сборку, эксплуатацию и ремонт.

Между наружной поверхностью гильз цилиндров и внутренними стенками блока находится полость, которая является рубашкой охлаждения двигателя. В ней циркулирует охлаждающая жидкость, омывающая гильзы цилиндров, которые называются мокрыми из-за соприкосновения с жидкостью.

Блок со съемными гильзами цилиндров имеют, например, двигатели, представленные на рисунке 1.3—1.5.

Головка блока цилиндров закрывает цилиндры сверху и служит для размещения в ней камер сгорания, клапанного механизма и каналов для подвода горючей смеси и отвода отработавших газов. Головка 8 блока цилиндров (см. рисунок 1.11) выполнена общей для всех цилиндров, отлита из алюминиевого сплава и имеет камеры сгорания клиновидной формы. В ней имеются рубашка охлаждения и резьбовые отверстия для свечей зажигания. В головку запрессованы седла и направляющие втулки клапанов, изготовленные из чугуна. Головка крепится к блоку цилиндров болтами. Между головкой и блоком цилиндров установлена металлоасбестовая прокладка 4, обеспечивающая герметичность их соединения. Сверху к головке блока цилиндров шпильками крепится корпус подшипников с распределительным валом, и она закрывается стальной штампованной крышкой 6 с горловиной 7 для заливки масла в двигатель. Для устранения течи масла между крышкой и головкой блока цилиндров установлена уплотняющая прокладка 5. С правой стороны к головке блока цилиндров крепятся шпильками через металлоасбестовую прокладку впускной и выпускной трубопроводы, отлитые соответственно из алюминиевого сплава и чугуна.

1,6 — крышки; 2 — опора; 3, 9 — полости; 4, 5 — прокладки; 7 — горловина; 8 — головка цилиндров; 10 — картер; 11 — блок цилиндров; 12 — 16— приливы; 17, 33— отверстия; 18, 19— поршневые кольца; 20— бобышка; 21 — канавки; 22 — головка поршня; 23 — днище; 24 — поршень; 25 — юбка; 26 — поршневой палец; 27 — шатун; 28, 30 — головки шатуна; 29 — стержень; 31, 42 — болты; 32, 44 — вкладыши; 34 — коленчатый вал; 35, 40 — концы вала; 36, 38 — шейки; 37— щека; 39— противовес; 41 — шайба; 43 — маховик; 45— полукольцо

Рисунок – 1.11. Кривошипно-шатунный механизм двигателей легковых автомобилей ВАЗ

Поршень служит для восприятия давления газов при рабочем ходе и осуществления вспомогательных тактов (впуска, сжатия, выпуска). Поршень 24 представляет собой полый цилиндр, отлитый из алюминиевого сплава. Он имеет днище 23, головку 22 и юбку 25. Снизу днище поршня усилено ребрами. В головке поршня изготовлены канавки 21 для поршневых колец. В юбке поршня находятся приливы 20 (бобышки) с отверстиями для поршневого пальца. В бобышках поршня залиты стальные термокомпенсационные пластины, уменьшающие расширение поршня от нагрева и исключающие его заклинивание в цилиндре двигателя.

1 — кольцо; 2 — вставка; 3 — гильза; 4 — блок; 5 — картер; б — гнездо

Рисунок – 1.12 Блок со съемными гильзами цилиндров

Юбка сделана овальной в поперечном сечении, конусной по высоте и с вырезами в нижней части. Овальность и конусность юбки так же, как и термокомпенсационные пластины, исключают заклинивание поршня, а вырезы — касание поршня с противовесами коленчатого вала. Кроме того, вырезы в юбке уменьшают массу поршня. Для лучшей приработки к цилиндру наружная поверхность юбки поршня покрыта тонким слоем олова. Отверстие в бобышках под поршневой палец смещено относительно диаметральной плоскости поршня. Благодаря этому уменьшаются перекашивание и удары поршня при переходе его через верхнюю мертвую точку.

Поршни двигателей легковых автомобилей могут иметь днища различной конфигурации с целью образования вместе с внутренней поверхностью головки цилиндров камер сгорания необходимой формы. Днища поршней могут быть плоскими, выпуклыми, вогнутыми и с фигурными выемками.

Поршневые кольца уплотняют полость цилиндра, исключают прорыв газов в картер двигателя (компрессионные 19) и попадание масла в камеру сгорания (маслосъемное 18). Кроме того, они отводят теплоту от головки поршня к стенкам цилиндра. Компрессионные и маслосъемное кольца — разрезные. Они изготовлены из специального чугуна. Вследствие упругости кольца плотно прилегают к стенкам цилиндра. При этом между разрезанными концами колец (в замках) сохраняется небольшой зазор (0,2… 0,35 мм). Верхнее компрессионное кольцо, работающее в наиболее тяжелых условиях, имеет бочкообразное сечение для улучшения его приработки. Наружная поверхность его отхромирована для повышения износостойкости. Нижнее компрессионное кольцо имеет сечение скребкового типа (на его наружной поверхности выполнена проточка) и фосфатировано. Кроме основной функции оно выполняет также дополнительную — работает как маслосбрасывающее кольцо. Маслосъемное кольцо на наружной поверхности имеет проточку и щелевые прорези для отвода во внутреннюю полость поршня масла, снимаемого со стенок цилиндра. На внутренней поверхности оно имеет канавку, в которой устанавливается разжимная витая пружина, обеспечивающая дополнительное прижатие кольца к стенкам цилиндра двигателя.

Поршневой палец служит для шарнирного соединения поршня с верхней головкой шатуна. Палец 26— трубчатый, стальной. Для повышения твердости и износостойкости его наружная поверхность цементируется и закаливается токами высокой частоты. Палец запрессовывается в верхнюю головку шатуна с натягом, что исключает его осевое перемещение в поршне, в результате которого могут быть повреждены стенки цилиндра. Поршневой палец свободно вращается в бобышках поршня.

Шатун служит для соединения поршня с коленчатым валом и передачи усилий между ними. Шатун 27 — стальной, кованый, состоит из неразъемной верхней головки 28, стержня 29 двутаврового сечения и разъемной нижней головки 30. Нижней головкой шатун соединяется с коленчатым валом. Съемная половина нижней головки является крышкой шатуна и прикреплена к нему двумя болтами 31. В нижнюю головку шатуна вставляют тонкостенные биметаллические, сталеалюминевые вкладыши 32 шатунного подшипника. В нижней головке шатуна, имеется специальное отверстие 33 для смазывания стенок цилиндра.

Коленчатый вал воспринимает усилия от шатунов и передает создаваемый на нем крутящий момент трансмиссии автомобиля. От него также приводятся в действие различные механизмы двигателя (газораспределительный механизм, масляный насос, распределитель зажигания, насос охлаждающей жидкости и др.). Коленчатый вал 34— пятиопорный, отлит из специального высокопрочного чугуна. Он состоит из коренных 36 и шатунных 38 шеек, щек 37, противовесов 39, переднего 35 и заднего 40 концов. Коренными шейками коленчатый вал установлен в подшипниках (коренных опорах) картера двигателя, вкладыши 44 которых тонкостенные, биметаллические, сталеалюминевые. К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Шатунные подшипники смазываются по каналам, соединяющим коренные шейки с шатунными. Щеки соединяют коренные и шатунные шейки коленчатого вала, а противовесы разгружают коренные подшипники от центробежных сил неуравновешенных масс. На переднем конце коленчатого вала крепятся: ведущая звездочка цепного привода газораспределительного механизма; шкив ременной передачи для привода вентилятора, насоса охлаждающей жидкости, генератора; храповик для проворачивания вала вручную пусковой рукояткой. В заднем конце коленчатого вала имеется специальное гнездо для установки подшипника первичного (ведущего) вала коробки передач. К торцу заднего конца вала с помощью специальной шайбы 41 болтами 42 крепится маховик 43. От осевых перемещений коленчатый вал фиксируется двумя опорными полукольцами 45, которые установлены в блоке цилиндров двигателя по обе стороны заднего коренного подшипника. С передней стороны подшипника ставится сталеалюминевое кольцо, а с задней — металлокерамическое.

Маховик обеспечивает равномерное вращение коленчатого вала, накапливает энергию при рабочем ходе для вращения вала при подготовительных тактах и выводит детали кривошипно-шатунного механизма из мертвых точек. Энергия, накопленная маховиком, облегчает пуск двигателя и обеспечивает трогание автомобиля с места. Маховик 43 представляет собой массивный диск, отлитый из чугуна. На обод маховика напрессован стальной зубчатый венец, предназначенный для пуска двигателя электрическим стартером. К маховику крепятся детали сцепления. Маховик, будучи деталью кривошипно-шатунного механизма, является также одной из ведущих частей сцепления.

Контрольные вопросы

Каковы основные части бензинового двигателя и дизеля?

Каково назначение кривошипно-шатунного механизма?

Назовите основные части и детали кривошипно-шатунного механизма.

Какие типы кривошипно-шатунных механизмов вам известны?

6

План-конспект занятия на тему: Открытый урок по теме: «Разборка и сборка кривошипно-шатунного механизма».

План урока

по учебной дисциплине «Устройство автомобилей»

Группа: 15

Профессия: «Автомеханик»

Преподаватель: Адымачи А. А.

Тема : «Разборка и сборка кривошипно-шатунного механизма»

Цели :

Образовательная – сформировать у обучающихся знания и умения, навыки по приёмам разборки и сборки кривошипно- шатунного механизма.

Развивающая – развивать мыслительную деятельность обучающихся, сообразительность, техническое мышление.

Воспитывающая – воспитывать у обучающихся трудолюбие, аккуратность, ответственность за выполняемую работу.

Тип занятия: – комбинированный

Оснащение: детали кривошипно-шатунного механизма, плакаты, рисунки и схемы , презентации по теме.

Структура урока:

План урока:

I. Организационный момент 5 минут

ІІ. Формирование основ изучения новой темы 25 минут

ІII.Закрепление материала 10 минут

IV. Подведение итогов 4 минут

V. Домашнее задание 1 минут

Ход урока:

I. Организационный момент.

Приветствие. Обратить внимание на готовность студентов к занятию, на внешний вид. Сделать записи в журнале.

ІІ. Темы занятия, ее актуализация, постановка целей перед обучаемыми.

· Сообщение темы «Разборка и сборка кривошипно-шатунного механизма»;

· Сообщение цели урока ;

IІІ. Формирование основ изучения новой темы.

Последовательность выполнения задания.

I. Разборка КШМ

Установить двигатель картером вверх, снять картер, масляный насос и маслоприемник. Повернуть двигатель на 90 *. Отвернуть гайки шатунных болтов снять крышки шатунов осторожно вынуть поршни с шатунами. Пометить поршни ,шатуны и крышки, чтобы при сборке их установить их в прежние цилиндры.

Заблокируйте маховик с фиксатором и отверните болты крепления маховика. Снять маховик с коленчатого вала. Снимите сальники коленчатого вала. Снимите крышки коренных подшипников вместе с нижними вкладышами, выньте из гнезд подшипников коленчатый вал, верхние вкладыши и упорные полукольца. Зажмите в тисках один из шатунов и с помощью приспособления снимите поршневые кольца. Удалите из бобышек поршня стопорные кольца и выпрессуйте палец. Необходимо изучить устройство КШМ, найти установочные метки и определить способы изготовления деталей. Осмотреть состояние трущихся поверхностей и записать выявленные дефекты.

· Вывернуть болты крепления фланца

· Рас шплинтовать гайки крепления коренных подшипников коленвала 1и 5 ряда, отвернуть гайки и снять крышки вместе со вкладышами

· Отвернуть контргайки и гайки болтов шатунных крышек 1и5, снять крышки с вкладышами.

· Вынуть из этих цилиндров поршни с шатунами.

· Зажать в тисках шатун извлечь стопорные кольца из канавок бобышек.

· Зажать в тисках через деревянные губки поршень и снять с него с помощью специального приспособления компрессионных и 2 кольцевых диска маслосъемных.

· Разобрать расширители маслосъемного кольца.

· Снять стопорное кольцо поршневого пальца и впрессовать палец.

· Провести диагностику всех снятых деталей на наличие дефектов т.е. выполнить дефектацию снятых деталей.

II Сборка кривошипно – шатунного механизма в следующем порядке.

Установить на место крышки 1 и5 коренных подшипников коленчатого вала. В сборе со вкладышами, предварительно смазав их моторным маслом.

· Завернуть гайки крепления крышек сначала торцовым, потом динамометрическим ключом и зашплинтовать гайкой и новой проволокой.

· Соединить поршень с шатуном и поршневым пальцем, предварительно нагрев поршень до 60* в чистом моторном масле. Шатуны 1 ряда соединить с поршнями так, чтобы в штампованный номер на стержне и надпись «перед» располагался в противоположных сторонах для шатунов левого ряда- на одной.

· Застопорить кольцом поршневые пальцы.

· Установить компрессионные кольца на поршень внутренней выточкой вверх, а замки располагать один относительно другой 180*.

· Установить маслосъемное кольцо и расположить замки кольцевых дисков через 180* один от другого радиальный и осевой 90* к ним в противоположной стороны.

· Смазать поршень моторным маслом при помощи специального приспособления и обжать поршневые кольца и вставить в поршень в гильзу цилиндров надписью « перед» к носку коленчатого вала так, чтобы номер на стержне шатуна совпадал с меткой( выступом) на крышке шатуна. Затянуть гайки шатунов торцовым , потом динамометрическим ключом 68-75 н. м. Контргайки завернуть до упора и окончательно завернуть 1, 2. оборота

Кривошипно-шатунный механизм двигателя служит для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала.

В состав кривошипно-шатунного механизма входят:

1. цилиндры

2. поршни (с поршневыми кольцами и пальцами)

3. шатуны с подшипниками

4. коленчатый вал с подшипниками

5. маховик

Все детали механизма размещаются в блоке цилиндров и картере блока.

Шатун передаёт усилие от поршня на коленчатый вал двигателя и совместно с валом преобразует поступательное движение поршня во вращательное движение вала. Шатуны изготавливаются из углеродистых сталей легированных марганцем, хромом, никелем, молибденом и др. металлами методом ковки в штампах с промежуточной и финишной термообработкой и обработкой резанием. Шатун является одной из самых нагруженных деталей в двигателе. Шатун состоит из стержня, имеющего двутавровое сечение, поршневой (верхней) и кривошипной (нижней) головок. Для установки на коленчатый вал, нижняя головка выполнена разъёмной и имеет крышку. Так как отверстие в нижней головке шатуна выполняется и обрабатывается в сборе с крышкой, крышки шатунов не взаимозаменяемы и устанавливаются на головку в строго определённом положении. Для правильной установки крышек на них и нижних головках шатунов выбиваются специальные метки. С этой же целью на привалочных плоскостях крышки и головки шатуна могут выполняться соединительные ступеньки (выступы). Крышка крепится к нижней головке шатуна шатунными болтами. Чтобы обеспечить высокую прочность болтов для их изготовления используют специальные стали, особые технологии производства и обработки. Шатуны для одного двигателя не должны отличаться по массе более чем на 2-6 граммов (1 — 1,5% среднего арифметического от суммы масс всех шатунов двигателя).

Коленчатый вал (КВ) через шатун воспринимает усилие от поршня. Крутящий момент, развиваемый на коленчатом валу, через механизмы трансмиссии передаётся на ведущие колёса автомобиля.

Коленчатые валы изготавливаются из высокопрочных легированных углеродистых сталей методом ковки или точным литьём из особого чугуна с шаровидным графитом.

Коленчатый вал состоит из коренных и шатунных шеек, соединяющих их щёк, а также противовесов, переднего носка и заднего фланца. Коренные и шатунные шейки со щеками и противовесами образуют колено. Для подачи масла к шатунным подшипникам в щеках вала от коренных шеек просверливаются специальные каналы. Каналы снабжаются грязеуловителями. Грязеуловители способствуют дополнительной центробежной очистке масла, поступающего к шатунной шейке, и представляют собой просверленный или отлитый в шатунной шейке горизонтальный или наклонный канал, выходы из которого закрыты заглушками. Смазка шеек вала принудительная под давлением. Места перехода шеек к щёкам называются галтелями. Для уменьшения вероятности поломки вала, галтели делают закруглёнными и по галтели выполняют радиусную канавку глубиной 0,2 – 0,5 мм. Канавка уменьшает напряжения в металле в зоне соединения щеки и шейки. При ремонте коленчатого вала (шлифовке шеек) глубина канавок и радиус закругления галтелей должны быть восстановлены. Коренными шейками вал устанавливают в опорах картера двигателя и закрепляют крышками. Крышки коленчатого вала не взаимозаменяемы и должны устанавливаться на опору только в одном положении. Вал с наибольшим числом опор из возможного их количества называется полно опорным. К шатунным шейкам коленчатого вала крепится шатун. В двигателях с V – образным блоком цилиндров на одну шатунную шейку коленчатого вала может крепиться два шатуна. На одну шатунную шейку может приходиться один или два противовеса. Противовесы служат для разгрузки коренных подшипников от действия моментов, создаваемых центробежными силами от вращающихся частей и сил инерции поступательно движущихся частей. Расположение кривошипов КВ и их число зависит числа и расположения цилиндров двигателя. В схеме расположения кривошипов коленчатых валов разных двигателей и указан возможный порядок работы цилиндров двигателей.

Поверхности шеек чугунных коленчатых валов закаливаются токами высокой частоты, а стальных азотируются на глубину до 1,50 мм для придания им прочности и износостойкости (число ремонтов коленчатого вала зависит от глубины закалки его шеек). На передний носок КВ устанавливают шкив привода вентилятора и генератора, зубчатое колесо привода масляного насоса, звёздочку цепи, масляный отражатель и гаситель крутильных колебаний. На задний фланец КВ болтами или гайками через шпильки крепится маховик. Передний носок и задний фланец КВ уплотняется сальниками.

Маховик обеспечивает равномерное вращение коленчатого вала при работе двигателя и представляет собой чугунный тщательно сбалансированный диск на обод которого надет стальной зубчатый венец для пуска двигателя от стартера. Маховик устанавливается на задний фланец коленчатого вала в строго определённом положении, для чего болты крепления маховика расположены несимметрично, и центрируется. Для точного центрирования маховика служит бурт самого фланца, либо установочные штифты.

Подшипники коленчатого вала. Подавляющее большинство коленчатых валов двигателей современных автомобилей вращаются в подшипниках скольжения — вкладышах. Коренные вкладыши устанавливаются в опоры и крышки коленчатого вала и центрируются в них с помощью замков. Шатунные вкладыши устанавливаются в постели крышки и нижней головки шатуна. Замок вкладыша представляет собой «усик» шириной до 4,0 мм, отогнутый при изготовлении вкладыша. Основой вкладыша является стальная лента, на которую наносят слой антифрикционного материала (т.е. материала, уменьшающего трение), состоящего из алюминиевого сплава с различным содержанием свинца, олова, сурьмы, кремния и меди. Общая толщина вкладышей современных двигателей 1,0 – 2,5 мм. Во вкладыше выполняется канавка и/или отверстие для подвода масла к шейке коленчатого вала. Вкладыши разных двигателей по составу антифрикционного состава могут сильно отличаться. Заводами изготовителями в запасные части поставляются вкладыши номинального и ремонтного размеров. Ремонтный размер вкладыша выбивается на его тыльной (не рабочей) поверхности.

От осевого перемещения коленчатый вал удерживается упорными подшипниками, выполненными в виде колец или полуколец и устанавливаемых в центральной или задней коренной опоре коленчатого вала. Материал, из которого изготавливаются упорные подшипники, идентичен материалу вкладышей.

Гораздо реже в автомобильном двигателестроении, для коленчатых валов применяют подшипники качения (шариковые, роликовые или игольчатые). Существенным преимуществом подобной конструкции является то, что подшипники качения не требуют смазки под давлением.

III.Техника безопасности:

1. Разборочно-сборочные работы должны проводиться на специальных стендах и приспособлениях обеспечивающих устойчивое положение агрегата, узла.

Инструменты должны быть исправны и соответствовать своему .

2.Очищать и мыть руки бензином или дизельным топливом запрещено.

3. Рабочее место должно содержаться в чистоте и порядке, проходы должны быть свободными.

4. При снятии или разборке агрегатов, в картере которых может быть масло, подставить ванночку для его слива. В случае попадания масла на пол необходимо пятно засыпать опилками или песком, дать маслу впитаться, и, убрав засыпку, протереть место ветошью насухо. Отработанную ветошь убирать в железный ящик с плотной крышкой.

5. Под колеса монтажных механизмов необходимо устанавливать противооткатные колодки. Вставать ногами на колеса и другие неустойчивые части механизмов ЗАПРЕЩАЕТСЯ!

6. Круглые детали (валы, поршни, цилиндры, гильзы и др.) запрещается класть на край стола.

7. Используемый для работы инструмент должен быть в исправном состоянии и соответствовать определенным требованиям:

• молоток должен иметь слегка выпуклый, гладкий, без зазубрин и трещин боек; ручка молотка, изготовленная из дерева твердой породы, должна быть не за масленой , гладкой, без сучков, расклиненной;

• зубило не должно иметь на ударной поверхности и бородке трещин, наклепа металла, сколов, выбоин;

• отвертка не должна иметь острый рабочий конец, а стержень отвертки должен быть прямым, не погнутым;

• измерительный инструмент должен быть чистым, сухим и содержаться отдельно от рабочего инструмента;

• гаечные ключи для операции необходимо подбирать точно по размеру. Запрещается пользоваться ключом, у которого губки не параллельны и в зев заложены пластинки;

• не допускается удлинение рычага за счет использования куска трубы или другого ключа;

• при отворачивании гаек и футорок крепления колеса необходимо использовать специальный ключ из набора инструментов (плотно надеть его на гайку, занять устойчивое положение, расположив рукоятку рычага так, чтобы усилие было направлено к себе).

8. Домкрат необходимо устанавливать в обозначенных местах. Если обозначений нет, то выбирают место, обеспечивающее устойчивое положение поднятого оборудования и агрегатов.

IV.Закрепление изучаемого материала.

Выполнение практических заданий по разборке кривошипно-шатунного механизма автомобиля ВАЗ- 2109 , согласно пошаговой инструкции технологической карты по разборке КШМ.

V. Выдача домашнего задания. Разработать технологическую карту по сборке КШМ..

Кривошипно-шатунный механизм двигателя внутреннего сгорания

Кривошипно-шатунный механизм двигателя внутреннего сгорания служит для преобразования прямолинейного движения поршня во вращательное движение коленчатого вала. С помощью газораспределительного механизма или электронных актуаторов заменяемый его цилиндр заполняется горючей смесью и освобождается от отработанных газов.

Крайнее положение поршня при движении его в цилиндре называется мертвыми точками. Положение, при котором поршень максимально удален от оси коленчатого вала, называется верхней мертвой точкой, а положение, при котором он минимально удален от оси коленчатого вала, — нижней мертвой точкой. Ход поршня — это расстояние между верхней и и нижней мертвыми точками.

Составные части и схема кривошипно-шатунного механизма

Кривошипно шатунный механизм двигателя состоит из таких составных частей: цилиндра, поршня с кольцами и поршневым пальцем, шатуна с подшипниками, коленчатого вала с подшипниками, маховика, картера.

Схема 1 кривошипно-шатунного механизма.

- Головка цилиндра

- Декомпрессор

- Свеча

- Камера сгорания

- Жаропрочная прокладка головки цилиндра

- Ребра для охлаждения

- Карбюратор

- Воздухоочиститель

- Механизм ауска двигателя

- Коленчатый вал

- Картер

- Подпипник шатуна

- Шатун

- Поршень

- Поршневой палец

- Цилиндр

- Поршневое кольцо

Цилиндр в схеме кривошипно-шатунного механизма

В цилиндре 16 (схема 1) происходит сгорание рабочей смеси. Внутренняя поверхность цилиндра является направляющей для движения поршня. Цилиндры изготавливают из чугуна или алюминиевого сплава. Внутреннюю поверхность цилиндра, по которой двигается поршень 14 (схема 1), полируют до блеска (ее называют зеркалом). Снаружи на цилиндре есть ребра 6 (схема 1), которые увеличивают поверхность контакта с окружающим воздухом. Головку цилиндра 1 (схема 1) отливают из алюминиевого сплава. Снаружи на ней также имеются ребра. Внутри головки расположена камера сгорания 4 (схема 1).

Видео полного процесса изготовления блока цилиндров

В головке есть отверстие: одно для свечи зажигания 3 (схема 1), а другое для декомпрессора 2 (схема 1). Между головкой и цилиндром установлена жаропрочная прокладка 5 (схема 1) для уплотнения их соединения. Соединяется головка с цилиндром с помощью винтов.

Из чего состоит поршень и его роль

Поршень 14 (схема 1) принимает давление газов и передает его через палец 15 (схема 1) и шатун 13 (схема 1)на коленчатый вал. Под влиянием пламени и горячих газов поршень нагревается до высокой температуры и расширяется. Для предупреждения заклинивания его во время работы работы между поршнем и цилиндром имеется зазор. А чтобы через этот зазор не проникали газы из камеры сгорания, поршень уплотняют в цилиндре разрезными поршневыми кольцами 17 (схема 1).

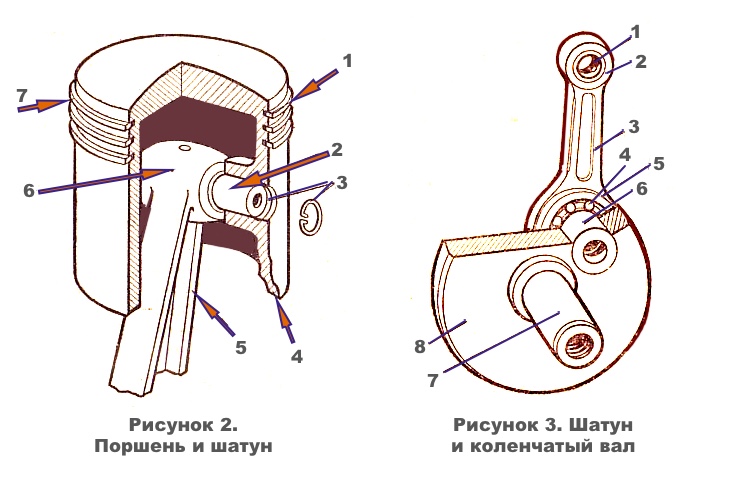

Для поршневых колец 7 (рис. 2) в верхней части вытачивают кольцевые канавки 1 (рис. 2). Поршневые кольца имеют разрез и пружинят при сжатии. Установленные в канавках поршня, они благодаря своей упругости плотно прижимаются к зеркалу цилиндра. Поршневые кольца бывают компрессионные и маслосъемные. Компрессионные кольца предупреждают проникновение газов через зазор между цилиндрами и поршнем, а также отводят часть тепла, которое передается на дно поршня при сгорании рабочей смеси.

Маслосъемное кольцо имеет на наружной поверхности канавку и сквозные отверстия. Выступами наружной поверхности оно снимает с зеркала цилиндра масло и через канавку и отверстия пропускает его в картер. Как правило, на поршнях двухтактных двигателей мотоциклов маслосъемные кольца не устанавливают.

В средней части поршня имеется радиальное отверстие, куда вставляется поршневой палец 2 (рис. 2), с помощью которого поршень шарнирно соединяется с верхней головкой 6 (рис. 2) шатуна.

В нижней части поршня двухтактного двигателя делают вырезы 4 (рис. 2) для пропускания горючей смеси и отработанных газов.

Видео полного цикла изготовления поршней

Поршень отливают из алюминиевого сплава, поршневые кольца — из чугуна или стали. Стальной поршневой палец укрепляют упругими кольцами 3 (рис. 2) или алюминиевыми заглушками.

Из чего состоит шатун

В шатуне 13 (схема 1) различают среднюю часть 3 (рис. 3), или так называемый стержень, верхнюю 2 (рис. 3) и нижнюю 5 (рис. 3) головки. В верхней головке запрессована бронзовая втулка 1 (или игольчатый подшипник) для шарнирного соединения с поршневым пальцем. В нижней головке, которую надевают на шейку пальца 6 (рис. 3)коленчатого вала, монтируют роликовый подшипник 4 (рис. 3). В головках шатуна есть отверстия для смазывания подшипников.

Коленчатый вал и его кривошипы

Коленчатый вал имеет столько кривошипов, сколько цилиндров в двигателе. Кривошип состоит из шатунной шейки 6 (рис. 3) двух щек 8 (рис. 3) и двух коренных шеек 7. (рис. 3).

Щеки коленчатого вала 8 делают массивными, и они выполняют роль маховика в двигателе.

Картер двигателя внутреннего сгорания

Нижняя часть двигателя называется картером. Картер 13 (схема 1) изготавливают из алюминиевого сплава. С помощью картера двигатель прикрепляется к раме. Во внутренней части полости картера расположен кривошип коленчатого вала.

Картеры двигателей легких и средних мотоциклов изготавливают обычно в одном блоке с картерами муфты сцепления и коробки передач. Картеры в этих мотоциклов состоят из двух половин и крышек, соединенных между собой болтами. Картеры двухтактных двигателей герметичны.