То тр: Основы организации ТО и ТР автомобилей – ТО и ТР автомобиля. Часть 1

- 13.12.2020

Электротехнические работы | ТО и ТР автомобиля

Электротехнические работы состоят в проверке и ремонте приборов электрооборудования автомобилей. Приборы и агрегаты электрооборудования, неисправности которых не могли быть устранены на постах технического обслуживания, очищают от пыли и грязи, осматривают и испытывают на специальных установках. Подлежащие ремонту приборы и агрегаты разбирают на детали и узлы, промывают в керосине или бензине, просушивают и в зависимости от состояния заменяют или ремонтируют.

При таких неисправностях генератора или стартера, как задиры на внутренней поверхности полюсных сердечников, повреждение изоляции катушек обмоток возбуждения, замыкание их витков между собой или на массу корпуса, определяют места неисправностей и производят соответствующий ремонт или замену. При задирах на внутренней поверхности полюсных сердечников их заменяют новыми.

Рис. Прибор ППЯ-5 для проверки якорей генераторв и стартеров

Катушки обмоток возбуждения и обмоток якоря проверяют на приборе ППЯ-5 при помощи щупов и контрольной лампы. Прибор представляет собой трансформатор с незамкнутым магнитным сердечником. Вторичной обмоткой трансформатора служит обмотка испытуемого якоря.

Рис. Проверка замыканий обмоток якоря и пластин коллетора на «массу»

Например, для проверки замыкания обмотки якоря на массу якорь укладывают на призмы сердечника трансформатора прибора ППЯ-5, включают прибор и одним из щупов прикасаются к сердечнику якоря, а другим — поочередно к пластинам коллектора. При наличии замыкания загорается контрольная лампочка на приборе.

На этом же приборе определяют место замыкания и короткое замыкание витков секции. При межвитковом замыкании в обмотке ее заменяют. Погнутость вала якоря проверяют в центрах и правят на прессе.

При наличии царапин и рисок на коллекторе его протачивают на станке, после чего на этом же станке углубляют изоляцию между пластинами коллектора фрезерованием.

Рис. Станок для фрезерования и обточки коллекторов

Указанную операцию можно производить также на настольном токарном станке и при помощи специальной ножовки.

Собранные и отремонтированные агрегаты испытывают на стендах (например модели 2214-ГАРО) или переносных приборах. Помимо специального оборудования и приборов, рабочие места должны быть оснащены слесарным оборудованием. В электроцехе должны быть общая вентиляция и местные отсосы над ванной для мойки деталей. Примерная планировка цеха с расстановкой оборудования показана на рисунке:

Рис. План электроцеха:

I — отделение ремонта, сборки, испытания и регулировки; II разборочно-моечное отделение;

1 — умывальники: 2 — шкаф для одежды; 3 — шкаф для ирнборов; 4 — ванна для пропитки якорей и катушек; 5 — сушильный шкаф; 6 — станок для проточки коллекторов; 7 — стенд для проверки системы зажигания; 8 — сверлильный станок; 9 — настольное точило; 10 — выпрямитель; 11 — распределительный щит; 12 — электромонтажный верстак; 13 — канцелярский стол; 14 — стул: 15 — слесарный верстак; 16 — пресс для снятия башмаков генератора; 17 — секционный стеллаж; 18 — универсальный контрольно-испытательный стенд для проверки генераторов и стартеров; 19 — прибор для проверки свечей зажигания; 20 — верстачный пресс; 21 — стол; 22 — ванна для мойки деталей, 23 — ящик для сбора отходов; 24 — верстак для хранения ремонтируемых агрегатов

Выбор метода обслуживания автомобиля | ТО и ТР автомобиля

Организация технологического процесса технического обслуживания автомобилей зависит от:

- количества автомобилей

- типа обслуживаемых автомобилей

- периода времени, отводимого на обслуживание

- трудоемкости отдельных операций и процесса обслуживания в целом

- режима работы автомобилей на линии

Обслуживание по поточному методу целесообразно при наличии в хозяйстве большого количества однотипных автомобилей и относительно коротком промежутке времени, отводимом на обслуживание (например, одна рабочая смена), а также при постоянных объеме и трудоемкости работ.

Более точным критерием для выбора метода являются суточная программа технического обслуживания по каждому виду (ЕО, ТО-1 или ТО-2) и количество постов, требуемых для выполнения обслуживания. Рекомендуемое минимальное количество постов при организации обслуживания поточным методом не менее трех.

Организация технического обслуживания автомобилей на потоке непрерывного действия определяется характером технологии производства данного вида обслуживания, допускающим выполнение всех операций на движущемся автомобиле (например, уборочно-моечные и обтирочные работы).

При организации процессов обслуживания в объеме ТО-1 и ТО-2 обычно применяют поток периодического действия, так как в этом случае объем работ по постам может иметь относительно большие отклонения от средних норм, кроме того технология выполнения некоторых операций требует, чтобы автомобиль был неподвижен.

Важным обстоятельством при выборе метода обслуживания является режим работы автомобилей, а следовательно, график их возвращения с линии. Так, для крупного автохозяйства, обслуживающего междугородные перевозки, вследствие неопределенности сроков возвращения автомобилей с линии организация процесса ЕО на потоке может быть нецелесообразной.

При выборе метода обслуживания имеют значение также габаритные размеры автомобилей. При значительных габаритных размерах для маневрирования автомобилей требуется большая площадь помещения. Это обстоятельство предопределяет выбор в пользу поточного метода, дающего в данных условиях даже при небольшом парке автомобилей большую экономию производственных площадей. При малой производственной программе по данному виду обслуживания, разнотипных автомобилях и различном режиме работы автомобилей, не обеспечивающем бесперебойную работу поточной линии, более целесообразен метод обслуживания на универсальных постах. Сравнение эффективности производства технического обслуживания поточным методом и методом обслуживания на универсально-тупиковых постах по исследованиям НИИАТ показывает, что применение потока при ТО-1 становится целесообразным при минимальной суточной программе в 10—12 обслуживаемых однотипных автомобилей, а ТО-2 при суточной программе от 3-х и более автомобилей.

При меньшей суточной программе или разномарочном парке целесообразно применение метода универсальных тупиковых постов. При суточной программе ТО-2 от 3-х до 12 обслуживаемых автомобилей рекомендуется применение унифицированных поточных линий (использование в дневное время линии ТО-1 для ТО-2) на 3 — 4 поста, для большей программы — специализированных линий по видам обслуживания.

Результаты проведенного НИИАТ технико-экономического анализа двух форм организации технического обслуживания ТО-1 на 3-х постах поточной линии и на трех тупиковых постах (в обоих случаях один пост специализирован на смазочных работах) на примере автохозяйств в 240—360 автомобилей ЗИЛ-164А и ГАЗ-51А показывают следующее. При суточной программе от 15 до 21 обслуживаемого автомобиля стоимость капитальных затрат на оборудование, включая сооружение канав, при поточном обслуживании на 20% выше.

Это в первую очередь объясняется затратами на оборудование поточной линии конвейером (толкающего типа) для перемещения автомобилей и несколько большими затратами по сооружению прямоточной канавы, имеющей большую протяженность (42 м).

Однако показателем экономической эффективности при сравнении обоих методов являются размеры эксплуатационных расходов. Учитывая, что применение поточной линии снижает трудовые затраты благодаря специализации рабочих мест, более рациональной технологии и повышения общей культуры производства при анализе принимается сокращение трудоемкости технического обслуживания на 20% и по текущему ремонту на 5 % против нормативных, что значительно ниже достигнутого практикой уровня (30—40%). В результате годовая экономия от применения поточного метода по затратам на ТО-1 составляет от 10 до 13% (в зависимости от марки автомобиля) и по затратам по текущему ремонту 5%. При этом срок окупаемости поточной линии ТО-1 с учетом снижения себестоимости ТО-1 и текущего ремонта составит от 1,4 года до 11 месяцев (для парка 240—300 и 300—360 автомобилей ЗИЛ-164А).

В результате применение поточного метода обслуживания ТО-1, по сравнению с тупиковым методом, обеспечивает снижение себестоимости ТО-1 и TР.

Результаты аналогичного сравнительного анализа организации выполнения ТО-2 на тупиковых постах и поточных линиях показывают, что в последнем случае эксплуатационные затраты на техническое обслуживание (ТО-2) и текущий ремонт сокращаются примерно на 15%.

Приведенные цифровые данные свидетельствуют о целесообразности применения поточной организации технического обслуживания. Однако уровень эффективности может иметь различные отклонения в связи с большим количеством влияющих на него факторов.

Организация процесса производства и учета

Автомобили, возвращающиеся с линии, поступают на контрольный пункт, где подвергаются осмотру технического состояния. После осмотра в зависимости от состояния автомобили направляются в зону хранения, зону обслуживания или ремонта. При этом дежурный механик снимает с табло жетон с номером автомобиля и опускает его в соответствующую ячейку настольного шкафа: «Исправные автомобили», «ТО-1», «ТО-2» и «Текущий ремонт». Исправные автомобили направляются в зону хранения или ежедневного обслуживания. Жетоны этих автомобилей и подписанные дежурным механиком путевые листы передаются в диспетчерскую отдела эксплуатации, что служит основанием считать эти автомобили технически исправными. Перед выездом на линию водителю в диспетчерской выдают путевой лист и жетон, которые он предъявляет механику контрольного пункта и получает разрешение на выезд.

На автомобили, подлежащие техническому обслуживанию, дежурный механик выписывает листок учета, являющийся первичным документом учета технического обслуживания и ремонта автомобиля.

В зависимости от требуемого вида обслуживания или ремонта в соответствующей графе листка ставят штамп ТО-1 или ТО-2 и в разделе «заявка» указывают ремонтные работы. При этом жетон осматриваемого автомобиля, снятый с табло, кладут в ячейку ТО-1 или ТО-2, а листок учета передают диспетчеру. После этого автомобиль направляется в зону хранения или непосредственно в зону технического обслуживания.

Автомобили, требующие только технического обслуживания, диспетчер направляет на уборочно-моечные посты, затем водитель-перегонщик устанавливает их на посты технического обслуживания. Если в листке учета указаны требуемые ремонтные работы, автомобиль сначала направляют в зону ремонта для устранения неисправностей, затем в зону обслуживания.

Ремонтные работы, выполненные на производственных участках, руководитель участка записывает на оборотной стороне листка. После выполнения всех работ и заполнения листка учета шофер-перегонщик ставит автомобиль на стоянку, а листки учета передает в диспетчерскую, откуда они с отметкой «ТО выполнено» передаются механику контрольного пункта.

Получив листок учета с отметкой о выполнении работ по ремонту агрегатов, обеспечивающих безопасность движения, дежурный механик проверяет их техническое состояние, после чего подписывает путевой лист и передает жетон в диспетчерскую.

Во всех других случаях жетон и подписанный путевой лист передаются прямо в диспетчерскую. Если на прибывшем с линии автомобиле осмотром или по заявке водителя определена необходимость в ремонте, то в листке учета записывают требуемые работы, а жетон кладут в ячейку «Текущий ремонт». Если ремонту подвергаются агрегаты и механизмы, обеспечивающие безопасность движения, жетон кладут в ячейку шкафа «Текущий ремонт с осмотром», а при отсутствии такого ремонта — в ячейку «Текущий ремонт без осмотра». Диспетчер производства, получив от дежурного механика листки учета на автомобили, требующие текущего ремонта, распределяет их по ячейкам производственных участков, что дает возможность регулировать поступление автомобилей в зону ремонта на соответствующие производственные участки.

По выполнении ремонта начальник, бригадир или ответственный исполнитель производственного участка записывает произведенные работы в соответствующем разделе листка учета, а при замене агрегата указывает номера снятого и поставленного агрегатов.

По окончании ремонта водитель-перегонщик устанавливает автомобиль в зону хранения, а листок учета передает диспетчеру производства, который подписывает его и направляет механику контрольного пункта.

Если жетон этого автомобиля находится в ячейке «Текущий ремонт без осмотра», дежурный механик передает его в диспетчерскую, где и подписывает путевой лист, если — в ячейке «Текущий ремонт с осмотром», передает в диспетчерскую лишь после осмотра автомобиля перед выпуском его на линию.

При неисправности, обнаруженной на линии, водитель вызывает автомобиль технической помощи, дежурный механик контрольного пункта выписывает «листок учета» на ремонт автомобиля на линии, который передает водителю автомобиля техпомощи. После устранения неисправности водитель автомобиля техпомощи заполняет листок и передает дежурному механику контрольного пункта.

При возврате автомобиля с линии вследствие технической неисправности также заполняют «листок учета», который передают диспетчеру производства, а автомобиль направляют в зону ремонта. Одновременно жетон этого автомобиля перекладывают в ячейку «Текущий ремонт». После устранения неисправности, автомобиль выпускают на линию только по предъявлении «листка учета» дежурному механику, который проверяет устранение дефектов.

Все «листки учета» ежедневно по окончании выпуска автомобилей сдают из контрольного пункта технику по учету для обработки и хранения.

Содержание подобранных по каждому автомобилю листков учета характеризует изменение технического состояния автомобиля и выполненную работу по техническому обслуживанию и ремонту каждого агрегата и механизма автомобиля. Данные учета позволяют получить любые сведения для оперативного руководства и разработки мероприятий по совершенствованию производства технического обслуживания и ремонта автомобилей.

Основным документом для анализа данных «листка учета» служит «лицевая карточка», в которой ведут учет технических обслуживаний, ремонтов, простоев и пробега автомобиля. Эти данные позволяют произвести анализ изменения технического состояния автомобиля и сделать выводы для разработки мероприятий.

Периодичности то и трудоемкости то и тр автомобилей

Модели автомобилей | Периодичность технического обслуживания, тыс. км | Трудоемкость технического обслуживания, чел.ч | Удельная трудоемкость текущего ремонта, чел.ч/1000км | |||||

TO-I | ТО-2 | ЕО | TO-I | ТО-2 | ТО-1000 1) | СО: весна/ осень или суммарно | ||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

Москвич-2141 | 5,0 | 20,0 | 1,19 | 2,20 | 8,3 | — | Не устан. | 2,8 |

УАЗ-З1-12 | 5,0 | 20,0 | 1,09 | 2,50 | 9,2 | — | Не устан. | 3,75 |

ГАЗ-31029 | 5,0 | 20,0 | 1,4 | 2,50 | 10,5 | — | Не устан. | 3,0 |

ГАЗ-З11О | 5,0 | 20,0 | 1,4 | 2,50 | 10,5 | — | Не устан. | 3,0 |

ГАЗ-ЗЗО2 «Газель» | 4,0 | 16,0 | 0,38 | 2,20 | 7,70 | — | Не устан. | |

ГАЗ-53 А2) | 2,5 | 12,5 | 0,42 | 2,2 | 9,1 | — | Не устан. | 3,8 |

ГАЗ-53-123) | 4,0 | 16,0 | 0,42/0,5 | 2,2/2,0 | 9,1/12,0 | — | Не устан. | 3,8/3,5 |

ГАЗ-3307 | 4,0 | 16,0 | 0,45 | .1,9 | 11,2 | — | Не устан. | 3,2 |

ГАЗ-ЗЗО9 | 4,0 | 16,0 | 0,45 | 2,7 | 11,0 | — | Не устан. | 3,7 |

ЗИЛ-45021 | 4,0 | 16,0 | 0,47 | 2,50 | 10,6 | — | Не устан. | 4,0 |

ЗИЛ-130-76 | 4,0 | 16,0 | 0,47 | 3,50 | 11,6 | — | Не устан. | 4,0 |

ЗИЛ-5301 | 4,0 | 16,0 | 0,49 | 2,9 | 10,8 | — | Не устан. | |

ЗИЛ-431410 | 4,0 | 16,0 | 0,58 | 3,1 | 12,0 | — | Не устан. | 4,0 |

ЗИЛ-4331 | 4,0 | 16,0 | 0,58 | 3,1 | 12,0 | — | Не устан. | |

КамАЗ | 4,0 | 16,0 | 0,64 | 3,4 | 14,5 | — | Не устан. | |

МАЗ-5429 | 4,0 | 16,0 | 0,35 | 3,2 | 12,5 | — | 27,3 | 6,0 |

МАЗ-5549 | 4,0 | 16,0 | 0,5 | 3,5 | 13,7 | — | 28,5 | 6,3 |

ПРИЛОЖЕНИЕ 19 (продолжение)

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

МАЗ-504В | 4.0 | 16,0 | 0,35 | 3,1 | 14,1 | — | 28,3 | 5,2 |

МАЗ-5430 | 4,0 | 16,0 | 0,4 | 3,35 | 13,6 | — | 27,5 | 6,0 |

КрАЗ-256К1 | 2,5 | 12,5 | 0,45 | 3,7 | 14,7 | — | 5,0 | 6,4 |

КрАЗ-257 | 2,5 | 12,5 | 0,5 | 3,5 | 14,7 | — | . 4,5 | 6,2 |

КрАЗ-258 | 2,5 | 12,5 | 0,4 | 3,7 | 14,3 | — | 4,5 | 6,6 |

КрАЗ-255Б | 2,5 | 12,5 | 0,5 | 3,3 | 16,1 | 4.6 | Не устан. | 6,8 |

КрАЗ-255В | 2.5 | 12,5 | 0,4 | 3,4 | 15,5 | 4,6 | Не устан. | 6,6 |

КрАЗ-255Л | 2,5 | 12.5 | 0,45 | 3,3 | 16,2 | 4,6 | Не устан. | 7,0 |

УАЗ-4522) | 3,0 | 12,0 | 0,3 | 1,5 | 7,7 | — | Не устан. | 3,6 |

Автобус ГАЗ-ЗЗО21 «Газель» | 4,0 | 16,0 | 0,89 | 4,0 | 15,0 | — | Не устан. | |

Автобус ПАЗ | 2,4 | 12,0 | 0.98 | 5,5 | 18,0 | — | Не устан. | 5,3 |

Автбус ЛиАЗ-677 | 2.8 | 14,0 | 1,26 | 7.5 | 31,5 | — | Не устан. | 6,8 |

Автобус ЛиАЗ-5256 | 4,0 | 16,0 | 1.76 | 7,5 | 31,5 | — | Не устан. | |

Автобус Мерседсс-Бенц-0305 | 1,76 | 10,0 | 40,0 | — | Не устан. | |||

Автобус Mеpcедсc-Бeнц-O3O5G | 2.57 | 13,7 | 47,0 | — | Не устан. | |||

Автобус Мерседес-Бенц-0325 | 1,76 | 10,0 | 40,0 | — | Не устан. | |||

Автобус Икарус-415 | 1,76 | 10,0 | 40,0 | — | Не устан. | |||

Автобус Икарус -435 | 2,57 | 13.5 | 47,0 | — | Не устан. | |||

KA3-608 | 2,2 | 11,0 | 0,35 | 3,5 | 11,6 | — | Не устан. | 4,6 |

ТАТРА-815С1СЗ | 10,0 | 20,0 | 1,0 | 7.1 | 16,8 | — | Не устан. | 1.42 |

Примечания: 1) Для КамАЗ-5320, -55102, -5511 и -5410 дополнительно предусмотрено ТО-4000 с нормативом 4.48 чел.-ч и для КамАЗ-53212,-54112 — 4,51 чел.-ч.

2) Нормативы приведены по первой части Положения.

3) В знаменателе данные по автомобилям выпуска до 01.01.85 г., в числителе — выпуска после этой даты.

ПРИЛОЖЕНИЕ 20

Расчет показателей механизации производственных процессов то и тр

Под механизацией производственного процесса понимается замена в нем ручного труда работой машин и механизмов, а также замене менее совершенных машин и механизмов более совершенными.

Оценка механизации производственных процессов ТО и ТР согласно Методике 2 производится по двум показателям: уровню механизации и степени механизации. Базой для определения этих показателей является совместный анализ операций технологических процессов и оборудования, применяемого при выполнении этих операций.

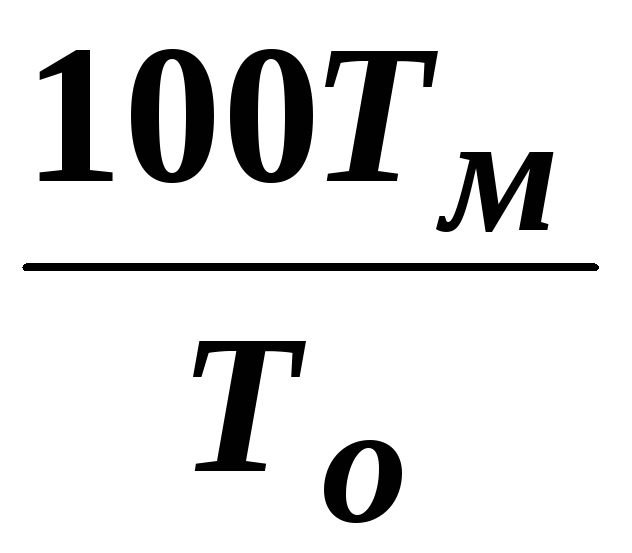

Уровень механизации У определяется процентом механизированного труда в общих трудозатратах:

У =  ,

,

где Тм – трудоемкость механизированных операций процесса из применяемой

технологической документации, чел-мин;

То – общая трудоемкость всех операций, чел-мин.

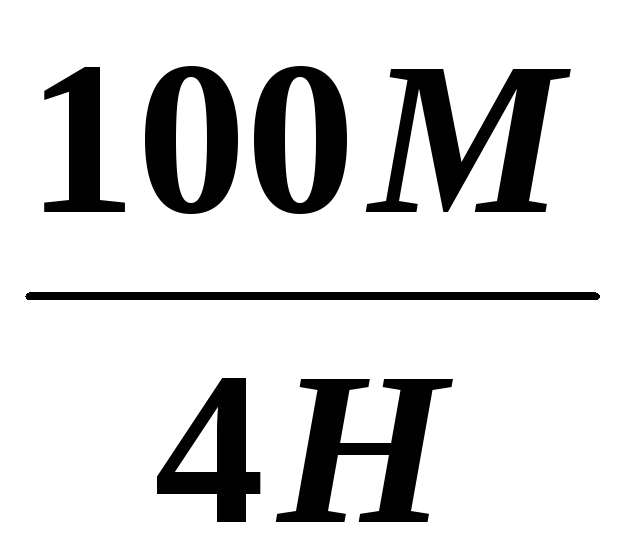

Степень механизации С определяется процентом замещения рабочих функций человека применяемым оборудованием в сравнении с полностью автоматизированным технологическим процессом:

С

=  , М = Z1M1 + Z2M2 + Z3.5M3.5 + Z4M4,

, М = Z1M1 + Z2M2 + Z3.5M3.5 + Z4M4,

где 4 — максимальная звенность для АТП;

Н — общее число операций;

Z1….Z4 — звенность применяемого оборудования, равная соответственно 1…4;

M1…M4 — число механизированных операций с применением оборудования со

звенностью Z1 … Z4 .

Согласно Методике все средства механизации в зависимости от замещающих функций подразделяются:

на ручные орудия труда (гаечные ключи, отвертки и т.п.) – Z = 0;

на машины ручного действия (пресс, дрель, диагностические приборы без подводе внешнего источника энергии) – Z = 1;

на механизированные ручные машины (электрозаточной станок, электродрель, пневмогайковерт и другие машины с подводом внешнего источника энергии) – Z = 2;

на механизированные машины (универсальные станки, прессы, кран-балки, диагностические стенды и другие без системы автоматического управления) – Z = 3;

на машины – полуавтоматы (автоматические воздухораздаточные колонки, автоматические мойки без конвейеров, автоматическое диагностическое оборудование) – Z = 3,5;

на машины – автоматы (сушильные и окрасочные камеры, автоматические мойки) – Z = 4.

Технологическому оборудованию, применяемому на АТП, присвоена своя звенность. Например: канавный подъемник Р-637 имеет звенность Z = 3; прибор для проверки переднего моста Т-1 – Z = 1; линейка для проверки схождения колес мод.2182 – Z = 0.

Расчет показателей механизации проводится:

по процессам ТО – на одно воздействие;

по процессам ТР – на один ТР;

по складским и вспомогательным работам – применительно к условному количеству хранимых грузов или объему каждого вида вспомогательных работ.

Показатели механизации ТО и ТР для грузовых АТП рассчитываются по наиболее многочисленной модели грузового автомобиля, а для автопоездов – по автомобилю-тягачу.

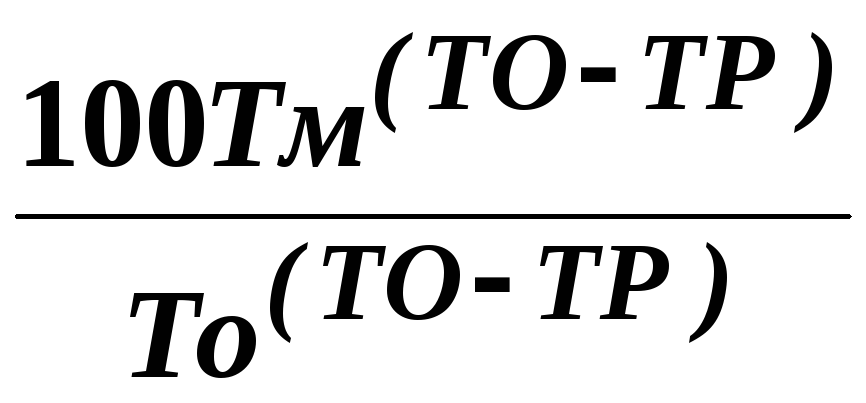

Уровень механизации процессов ТО и ТР в процентах для подвижного состава одного типа по АТП в целом

У =  ,

,

где Тм(ТО-ТР) – трудоемкость механизированных операций ЕО, ТО-1, Д-1, Д-2, ТО-2, постовых работ ТР, участковых работ ТР, чел-мин;

То(ТО-ТР) – общая трудоемкость всех операций ТО и ТР, чел-мин.

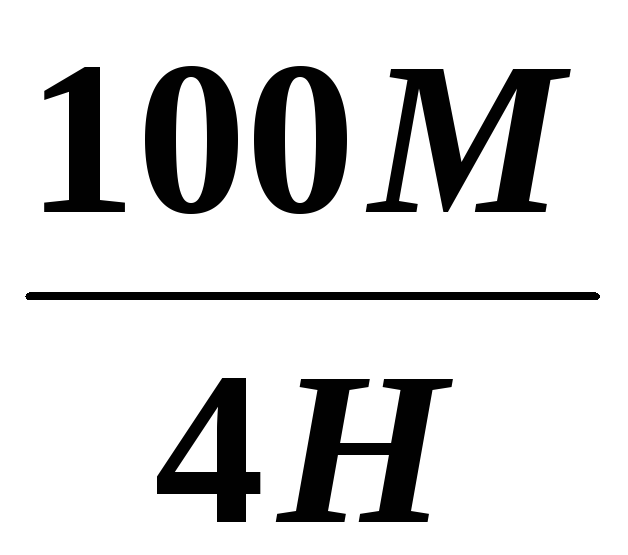

Степень механизации процессов ТО и ТР в процентах для подвижного состава одного типа по АТП в целом

С

=  ; М

=1М1 + 2М2 +3М3 +3,5М3,5 +4М4;

; М

=1М1 + 2М2 +3М3 +3,5М3,5 +4М4;

М1 = М + М

+ М + М

+ М + М

+ М + М

+ М + М

+ М + М

+ М ;

;

М4 = М + М

+ М + М

+ М + М

+ М + М

+ М + М

+ М + М;

+ М;

где М1 … М4 – число механизированных операций, выполняемых в процессе ТО и ТР подвижного состава одного типа с применением оборудования со звенностью Z = 1 … 4;

М ; М

; М ; М

; М ; М

; М ; М

; М ; М

; М ; М

; М — число

механизированных операций соответственно

ЕО, ТО-1, Д-1, Д-2, ТО-2, постовых работ ТР,

участковых работ ТР, выполняемых с

применением оборудования со звенностью Z = 1.

— число

механизированных операций соответственно

ЕО, ТО-1, Д-1, Д-2, ТО-2, постовых работ ТР,

участковых работ ТР, выполняемых с

применением оборудования со звенностью Z = 1.

Фрагмент расчета показателей механизации процессов ТО и ТР приведен в форме 2.1.

Форма 2.1 – Расчет показателей механизации зоны ТО-1

автомобиля ЗИЛ-431410 (фрагмент)

№ операции | Наименование механизированной операции | Наименование механизированного оборудования | Произведение ZM при звенности оборудования | Сумма М | Общее число операций Н | Тудоемкость, чел. мин | Показатели еханизации, % | ||||||

1 | 2 | 3 | 3,5 | 4 | Тм | То | У | С | |||||

1. | Проверить свободный ход колеса | Прибор НИИАТ – К402 | + | 1,1 | |||||||||

2. | Проверить и при необходимости закрепить стремянки рессор | Гайковерт И — 314 | + | 3,2 | |||||||||

3. | Проверить состояние и давление воздуха правых задних шин | Колонка С — 104 | + | 1,6 | |||||||||

— — — — — — — — — — — — — — | |||||||||||||

27. | Смазать шарниры рулевых тяг | Самонагнетатель 390М | |||||||||||

ИТОГО | 2 | 28 | — | 28 | — | 61 | 67 | 50,4 | 150 | 33,6 | 17,5 | ||

В качестве примера ниже приведены, рассчитанные в соответствии с Методикой 2, значения уровней механизации для подвижного состава смешанного АТП по видам работ в процентах:

ЕО | 23,2 | Шиномонтажные и вулканизационные | ||

ТО-1 | 25,5 | 57,6 | ||

ТО-2 | 23,3 | Кузнечно-рессорные | 75,3 | |

Д-1 | 62,5 | Медницко-радиаторные | 62,7 | |

Д-2 | 60,4 | Сварочно-жестяницкие | 49,3 | |

Регулировочные и разборно-сборочные работы ТР | 17,2 | Деревообрабатывающие и обойные | 15,6 | |

Агрегатные | 18,1 | Окрасочные | 21,6 | |

Слесарно-механические | 60,9 | Складские | 38,9 | |

Электротехнические | 21,4 | Вспомогательные | 66,7 | |

Аккумуляторные | 28,8 | |||

Ремонт приборов системы | ||||

питания | 19,4 |

Приведенные показатели рассчитаны для существующих типовых технологий при условии полной оснащенности АТП оборудованием в соответствии с типовым табелем 9.

Для рассматриваемого примере уровень механизации в целом по АТП составляет 35,4%, а удельный вес рабочих занятых ручным трудом – 14,8%.

С учетом новых технологий и выпуска более совершенного оборудования показатели механизации процессов ТО и ТР в процентах согласно ОНТП должны быть не ниже следующих значений: автономные АТП – 30-40; эксплуатационные филиалы – 35-42; БЦТО и ПТК – 40-45; ЦСП – 45-50. При этом удельный вес рабочих, кроме водителей, занятых ручным трудом, в целом не должен превышать 25-35%.

Если показатели уровня механизации окажутся ниже рекомендуемых, то следует проанализировать работы, выполняемые вручную, с целью возможной их механизации, а также замены отдельных видов оборудования на более производительное, или предусмотреть в производственных процессах дополнительное оборудование, обеспечивающее повышение уровня механизации.

Содержание

Введение………………………………………………………………………………………………4

1 Методика расчета производственной программы по ТО и ТР подвижного состава…………………………………………………………………………….5

1.1 Расчет количества технических обслуживаний ПС за год.. …………….5

1.2 Расчет трудоемкости ТО и ТР ПС ……………………………………….6

2 Методика расчета штатной численности ремонтных рабочих …………….8

2.1 Расчет фонда рабочего времени 1- го ремонтного рабочего…………8

2.2 Расчет общей численности ремонтных рабочих……………………….8

2.3 Расчет численности ремонтных рабочих по видам воздействия …….. .9

3 Методика расчета затрат предприятия на выполнение производственной

программы по ТО и ТР подвижного состава………………………………12

3.1 Расчет заработной платы ремонтных рабочих …………………………12

3.2 Отчисления на социальное страхование и обеспечение………………23

3.3 Затраты на материалы для технического обслуживания и ремонта 23

3.4 Затраты на запасные части и материалы для (ТР)……………………25

3.5 Расчет амортизационных отчислений по основным

производственным фондам, обслуживающим процесс ТО и ТР…………25

4 Калькуляция полной себестоимости ТР…………………………………….27

4.1 Калькуляция полной себестоимости ТР ………………………………..27

5 Расчет финансовых показателей от выполнения ТР сторонним

Организациям………………………………………………………………..30

5.1 Расчет цены………………………………………………………………30

5.2 Объем услуг выполняемых сторонним организациям……………….30

5.3 Доход (выручка) от выполнения услуг сторонним организациям….30

5.4 Затраты на выполнение услуг сторонним организациям ……………35

5.5 Прибыль от выполнения услуг сторонним организациям ……………36

Заключение………………………………………………………………………39

Список литературы……………………………………………………………..41

1 Методика расчета производственной программы по то и тр пс

1.1 Расчет количества технических обслуживаний подвижного состава за год

Количество технических обслуживаний зависит от периодичности и величины общего пробега автомобилей за планируемый период

Общий пробег

Общий пробег определяется по формуле:

Lобщ = lcc*Acc*Дк*αв, км (1.1)

где lcc – среднесуточный пробег автомобиля, км

Асс – среднесписочное количество автомобилей, ед

Дк – количество календарных дней в году, дн.

α в – коэффициент выпуска автомобилей на линию

Lобщ = 173*92*365*0,98=5693153 км.

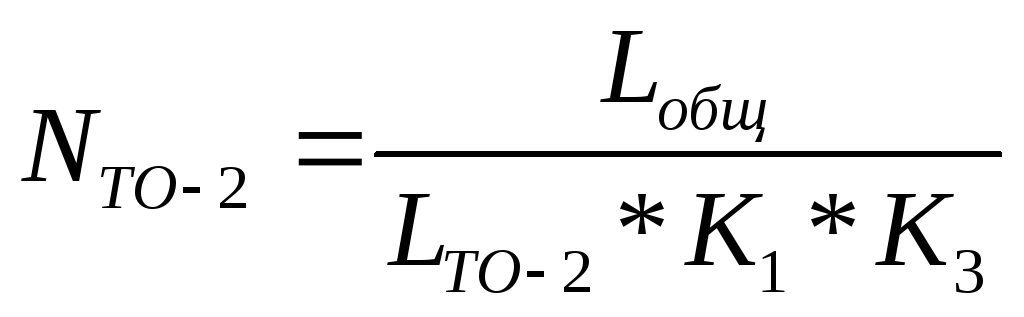

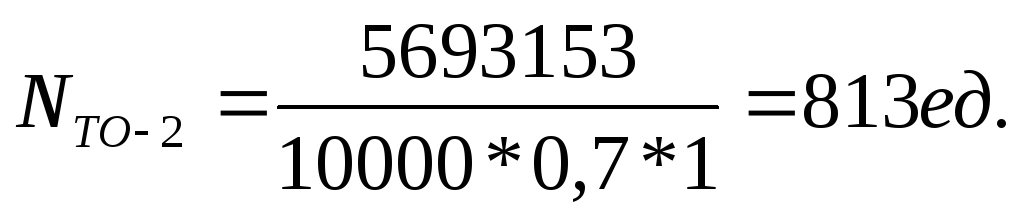

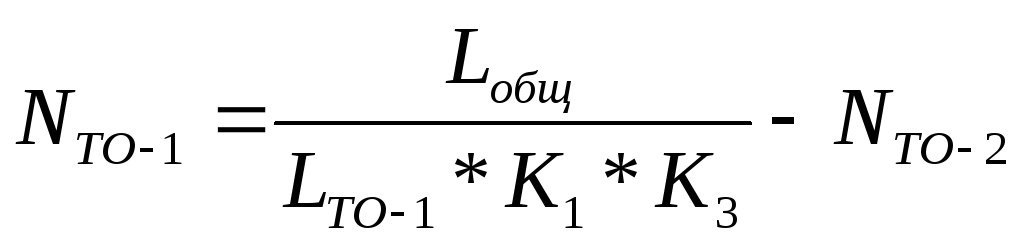

Количество вторых технических обслуживаний Nто-2

Количество вторых технических обслуживаний Nто-2 определяется по формуле:

, ед.

(1.2)

, ед.

(1.2)

где Lто-2 – нормативный пробег до ТО-2, км.

К1 — коэффициент корректирования норм пробега до ТО-2 в зависимости от категории условий эксплуатации.

К3 — коэффициент корректирования норм пробега до ТО-2 в зависимости от

природно-климатических условий.

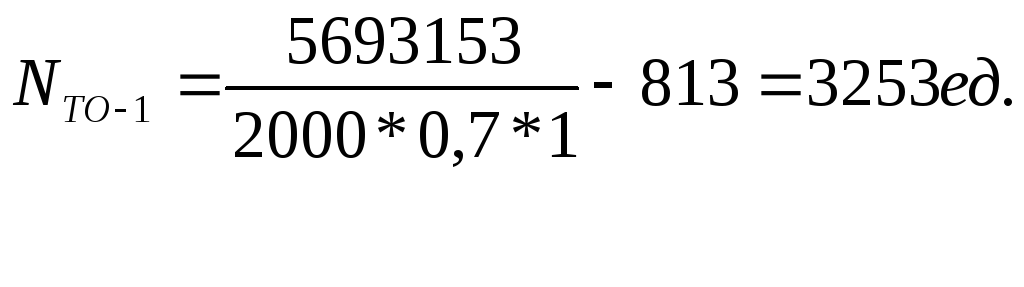

1.1.3 Количество первых технических обслуживаний N то-1 определяется по формуле:

, ед. (1.3)

, ед. (1.3)

где Lто-1 – нормативный пробег до ТО-1, км.

1.1.4

Количество ежедневных технических

обслуживаний автомобилей N ЕО определяется

по формуле:

1.1.4

Количество ежедневных технических

обслуживаний автомобилей N ЕО определяется

по формуле:

N ЕО = АД э = Lобщ / lсс ,ед. (1.4)

N ЕО = АД э = 5693153/173=32908 ед.

1.1.5 Количество сезонных технических обслуживаний N СО определяется по формуле:

N СО = 2 * A cc ,ед. (1.5)

N СО = 2 *93=186ед.

Расчет трудоемкости ТО и ТР ПС

1.2.1 Второе техническое обслуживание ТО-2:

Трудоемкость одного ТО-2 t ТО-2 определяется по формуле:

tТО-2 = tНТО-2 * К2 * К5, чел-ч; (1.6)

где tНТО-2 – норматив трудоемкости одного ТО-2, чел – ч.

К2 — коэффициент корректирования нормативной трудоемкости по ТО и

текущему ремонту в зависимости от модификации подвижного состава

К5 — коэффициент корректирования нормативной трудоемкости по ТО и

текущему ремонту в зависимости от количества автомобилей на АТП

количества технологически совместных групп.

tТО-2 =24*1,1*1,55=40,92 чел-ч;

— годовая трудоемкость технических обслуживаний ТО-2 ТТО-2 определяется по формуле:

ТТО-2 = tТО-2 * NТО-2, чел-ч. (1.7)

ТТО-2 = 40,92*813=33267,96 чел-ч.

1.2.2 Первое техническое обслуживание ТО-1:

— трудоемкость одного ТО-1 t ТО-1 определяется по формуле:

tТО-1 = tНТО-1 * К2 * К5, чел-ч; (1.8)

где tНТО-1 – норматив трудоемкости одного ТО-1, чел – ч.

tТО-1 =7,5*1,1*1,55=12,78 чел-ч;

— годовая трудоемкость ТО-1 определяется по формуле:

ТТО-1 = tТО-1 * NТО-1, чел-ч. (1.9)

ТТО-1 = 12,78*3253=41573,34 чел-ч.

1.2.3 Ежедневное

техническое обслуживание ЕО:

1.2.3 Ежедневное

техническое обслуживание ЕО:

— трудоемкость одного ЕО tЕО определяется по формуле:

tЕО = tНЕО * К2 * К5, чел-ч; (2.0)

где tНЕО – норматив трудоемкости одного ЕО, чел – ч.

tЕО =0,4*1,15*1,55=0,71 чел-ч;

— годовая трудоемкость ЕО ТЕО определяется по формуле:

ТЕО= tЕО * NЕО, чел-ч. (2.1)

ТЕО= 0,71*32908=23364,68 чел-ч.

1.2.4 Сезонное техническое обслуживание СО:

— трудоемкость одного СО tСО:

20

tСО = *40,92=8,18 чел-ч;

tСО = *40,92=8,18 чел-ч;

100

где НСО – норматив трудоемкости СО, %

— годовая трудоемкость СО ТСО определяется по формуле:

ТСО= tСО * NСО, чел-ч. (2.2)

ТСО= 8,18*186=1521,48 чел-ч.

2.2.5 Текущий ремонт ТР:

— удельная трудоемкость ТР на 1000 км пробега определяется по формуле:

tТР = tНТР * К1 * К2 * К3 * К4 * К5, чел-ч; (2.3)

tТР =5,5*1,4*1,1*1,0*1,2*1,55=15,75 чел-ч;

где

tНТР – норматив трудоемкости ТР на 1000 км

пробега, чел – ч.

где

tНТР – норматив трудоемкости ТР на 1000 км

пробега, чел – ч.

К1 — коэффициент корректирования нормативной трудоемкости по ТО и

текущему ремонту в зависимости от категории условий эксплуатации.

К2 — коэффициент корректирования нормативной трудоемкости по ТО и

текущему ремонту в зависимости от модификации подвижного состава

К3 — коэффициент корректирования нормативной трудоемкости ТР в зависимости

от природно-климатических условий

К4 — коэффициент корректирования нормативной трудоемкости ТР в зависимости

от пробега с начала эксплуатации

К5 — коэффициент корректирования нормативной трудоемкости по ТО и

текущему ремонту в зависимости от количества автомобилей на АТП и

количества технологически совместных групп.

— годовая трудоемкость ТР ТТР определяется по формуле:

tТР * Lобщ

ТТР = ––––––––, чел-ч; (2.4)

1000

где Lобщ – см. п. 2.1.1.

15,75*5693153

ТТР = –––———––––=89667,15 чел-ч;

1000

2.2.6 Суммарная трудоемкость технических обслуживаний и текущий ремонт подвижного состава:

ΣТТО, ТР = ТТО-2 + ТТО-1 + ТЕО + ТСО + ТТР, чел-ч. (2.5)

ΣТТО, ТР =33267,96+41573,34+23364,68+1521,48+89667,15=189395 чел-ч.

Результаты расчетов занесите в таблицу 1.

Таблица 1.1-  Производственная

программа по ТО и ТР

Производственная

программа по ТО и ТР

Вид технического воздействия | Количество воздействий, ед. | Трудоемкость, чел-ч. | Годовая трудоемкость, чел-ч. |

1. Ежедневное техниче-ское обслуживание ЕО | 32908 | 0,71 | 23364,68 |

2. Первое техническое обслуживание ТО-1 | 3253 | 12,78 | 41573,34 |

3. Второе техническое обслуживание ТО-2 | 813 | 40,92 | 33267,96 |

4. Сезонное техниче-ское обслуживание СО | 186 | 8,18 | 1521,48 |

5. Текущий ремонт ТР | — | 15,75 | 89667,15 |