Уит 65: УИТ-85 Универсальная одноцилиндровая моторная установка для определения октанового числа бензина по моторному и исследовательскому методам в соответствии с ГОСТ 511-82, ГОСТ 8226-82, ГОСТ Р 52946-2008, ГОСТ Р 52947-2008, ГОСТ 32339-2013, ГОСТ 32340-2013 – Какой бензин заливать? Октановое число — журнал За рулем

- 25.06.2020

Какой бензин заливать? Октановое число — журнал За рулем

Октановое число… Все знают: чем оно выше, тем бензин дороже и, надо полагать, лучше. Но не всем известен смысл этого числа. Желающих освежить в памяти октановую тему приглашаем к разговору.

Вряд ли из сотни опрошенных на АЗС водителей десяток назовет еще какой-либо параметр бензина, кроме октанового числа. Смолы, сера, оксигенаты — это что-то заумное и на заправочной колонке не указанное. Водитель твердо знает, что именно октановое число определяет степень пригодности топлива к использованию в том или ином двигателе. Но речь при этом идет не о том, новенький это двигатель или какой-то древний. Октановое число характеризует только возможность использования данного топлива в автомобилях с той или иной степенью сжатия. Если быть более точным — с меньшим или большим давлением в конце такта сжатия. А поскольку низких давлений сегодня, в общем-то, и не встретить, то и низкооктановый бензин невольно стал считаться чем-то второсортным. Это, мягко говоря, несправедливо.

УИТ-65

УИТ-65УИТ-65

КАКИЕ БЫВАЮТ ОКТАНОВЫЕ ЧИСЛА?

Октановое число — это характеристика бензинов, характеризующая их детонационную стойкость, то есть способность противостоять самовоспламенению под действием волны давления, образующейся в камере сгорания при горении топлива. Его определяют, сопоставляя интенсивность детонации исследуемого топлива с эталонным, имеющим фиксированное октановое число. Для этого используют специальную одноцилиндровую установку с переменной степенью сжатия (УИТ-65 или УИТ-85). Замечу, что сегодня эта несложная, в общем-то, установка попала в разряд дефицитных приборов…

Любопытно, что по неизвестной никому причине часто говорят, что исследовательское октановое число (ОЧИ) определяют где-то в химлабораториях, а вот моторное (ОЧМ) — на полигонах и спецдорогах. На самом же деле разница в определении этих чисел состоит только в режимах работы установки УИТ. Для определения ОЧИ обороты коленчатого вала — 600 об/мин, для ОЧМ — 900 об/мин. Кроме того, при определении ОЧМ используется подогрев смеси перед двигателем. Что касается испытаний на реальных дорогах, то при этом определяют еще один вид октановых чисел — дорожное (ДОЧ). Его получают в ходе испытаний реального двигателя путем сопоставления пределов детонации на эксплутационных режимах при работе на исследуемом и эталонных бензинах.

Условно считают, что ОЧИ характеризует свойства топлива при городском цикле эксплуатации автомобиля, а ОЧМ — при шоссейном цикле.

ЧЕМ ПЛОХИ НИЗКООКТАНОВЫЕ БЕНЗИНЫ?

Сильно ли уступают 80-е и 92-е бензины по экономии и экологии своим высокооктановым коллегам?

Слышится мгновенный ответ: уступают, конечно же! Аргументация известна: ведь на них ездят всякие вонючие «москвичи» и прочие «ЗИЛы»! Это — типичный ответ дилетанта. В вонючести тех машин виновато несовершенство их конструкции, а вовсе не топливо. А вот ни одного конкретного обвинения в адрес таких бензинов видеть не приходилось.

Ежели прикинуть, сколько машин, колесящих по дорогам бывшего СССР имеет низкую степень сжатия, то получится больше 60%. И низкооктановые топлива нам реально нужны. Нет никаких оснований торопиться с запретом их применения.

А КАК ЖЕ ГРЯДУЩИЕ ЗАПРЕТЫ?

Опубликованы грядущие изменения регламента, согласно которым не только отменяется пункт, разрешающий применение высококачественных 80-х и 92-х бензинов, но и приведено «суперпредложение» вообще выбросить из контролируемых параметров показатель «октановое число»! Понять все это очень сложно. Надо полагать, что на табличке заправочной колонки будет что-то написано, но реально следить за этим теперь необязательно. Как за надписями на заборах… Мало того — обязательную сертификацию основных видов топлив предложено заменить добровольной!

Аргумент, как всегда, убойный: так делают «у них». Для нас Эксперт — это любой человек с Запада. А там, мол, все горюче-смазочные материалы подлежат добровольной сертификации — и ничего, живут… Но петрушка-то в том, что у нас все это не сработает! На Западе давно сложился абсолютно иной менталитет, а реализовать несертифицированную продукцию там нереально. Это непременно будет воспринято как попытка сбыть что-то некондиционное или же произведенное незаконно. А если потребитель, не дай бог, пожалуется на качество, то отсутствие сертификата явится отягчающим обстоятельством для производителя при разбирательстве в суде. Замечу, что суды на Западе тоже «немножко другие».

Для России куда больше подходит «обязательность». Ее можно проконтролировать и тем самым защитить массового потребителя от некачественной продукции. Но нам наносят двойной удар: предлагают убрать из контролируемых параметров показатель ОЧ, а также заменить обязательную сертификацию добровольной. А ведь мы живем в конкретной стране со сложившимися национальными особенностями.

Всех, кто ежедневно заполняет топливные баки своих автомобилей продаваемым у нас топливом, предлагаем высказаться по затронутому поводу.

Эксплуатация и обслуживание УИТ-85

- Главная

- Сервис, ремонт и модернизация

- Эксплуатация и обслуживание

Правильный и квалифицированный уход, надлежащее обслуживание и наблюдение за состоянием установки, своевременный профилактический ремонт — все это имеет огромное значение для повышения ресурса работы установки, увеличения межремонтных сроков службы двигателя и агрегатов, а также для получения точных и стабильных результатов определений октановых чисел.

Обслуживание установки можно разделить на:

— ежедневный уход, куда входят подготовка к запуску, обслуживание во время работы и приведение в порядок аппаратуры после остановки двигателя;

— периодический уход, включающий контроль и обслуживание двигателя после наработки каждых 100, 200, 400, 1000 и 2000 час;

— профилактический ремонт, проводимый по мере необходимости.

Подготовка двигателя к запуску, запуск и прогрев

Прежде чем включить установку, следует убедиться, что двигатель проверен и отрегулирован согласно требованиям.

Запуск двигателя разрешается при температуре в рабочем помещении не ниже 15 °С.

Перед запуском необходимо:

- Проверить наличие показаний контрольных термометров и термопар.

- Проверить наличие масла в картере (по смотровому стеклу).

- Промыть и прочистить клапан суфлера.

- Проверить наличие охлаждающей жидкости в системе охлаждения. Уровень охлаждающей жидкости должен быть по водомерному стеклу примерно на 70 мм ниже знака «Рабочий уровень». Во время работы двигателя уровень охлаждающей жидкости должен соответствовать знаку «Рабочий уровень» на корпусе холодильника. При заливке (сливе) охлаждающей жидкости клапан крышки указателя уровня следует приподнять.

- Проверить и отрегулировать зазоры между штоками и коромыслами клапанов.

- Смазать маслом штоки клапанов, полусферы и оси коромысел.

- Проверим, зазор между электродами свечи зажигания. Если зазор между электродами больше 0.6 мм, свечу заменить новой.

- Открыть вентиль подвода водопроводной волы к змеевику охлаждающей системы и проверить слив воды.

- Залить моторное масло и масленку механизма изменения степени сжатия.

- Подогреть масло в картере до температуры 50…60 °С.

- Залить охлаждающую жидкость в СОТ-1 но уровню.

- Залить в бачок карбюратора топливо для прогрева двигателя.

- Повернуть маховик двигателя от руки на 5.. .8 полных оборотов.

- Установить степень сжатия на 0,5…1.0 ниже величины, найденной по таблице 2 или 3 для данного топлива, п целях обеспечения бездетонационного режима работы двигателя.

- Соединить штепсельные разъемы подогревателей воздуха, топливовоздушной смеси, масла и другие.

- Установить топливный кран карбюратора в положение, при котором топливо не поступает в цилиндр.

- Нажать кнопку «Пуск» на пульте управления и держать се в нажатом положении 3…8 сек. После того как давление масла возрастет до величины 1,37×105 Па (1.4 кгс/см2), затем кнопку «Пуск» отпустить.

- Наблюдать за давлением масла в системе смазки. Если после запуска двигателя давление масла по дистанционному манометру не укладывается в пределы (1.96 ± 0,3)×10

- Повернуть переключатель «Зажигание» и выключатели подогревателей топливно-воздушной смеси и воздуха в положение «ВКЛ.»

- Открыть кран карбюратора для подачи топлива и установить уровень его в поплавковом камере таким, при котором двигатель будет работать устойчиво.

- Прогреть двигатель в течение 25…30 мин для обеспечения устойчивого рабочего режима.

- В процессе запуска, прогрева и режимной работы следить за циркуляцией водопроводной воды в системе охлаждения и не допускать понижения уровня охлаждающей жидкости трубке уровня холодильника ниже знака «Рабочий уровень».

- При работе с топливами с низкой температурой кипения необходимо подготовить установку СОТ-1, то есть во время подогрева масла в картере двигателя необходимо включить СОТ-1. Приступить к проверке вышеназванных топлив можно при температуре охлаждающей жидкости в СОТ-1 равной 4°±4,5°C Контроль за охлаждающей жидкостью вести по ТРМ-10 на лицевой панели СОТ-1.

Обслуживание во время испытания

Во время испытания нужно:

- Следить за поддержанием стандартных рабочих условий и за работой детонометра.

- Периодически проверять подачу масла к клапанному механизму при помощи контрольного краника, расположенного на отводном тройнике картера. Если при открытом кране в отверстии появляется масло, значит подача масла к клапанному механизму нормальная.

- Следить за вращением выхлопного клапана, которое должно быть не менее 2-х оборотов в минуту, в режиме моторного метода.

- Следить за уровнем масла в картере по смотровому стеклу указателя уровня.

- Не допускать понижения уровня охлаждающей жидкости в холодильник с ниже знака «Рабочий уровень».

- Следить за циркуляцией водопроводной воды а системе охлаждения.

- Проверять герметичность топливопроводов и маслопроводов и трубок подвода воды от СОТ-1 к карбюратору.

- Не допускать переполнение сливного бачка, следить за поплавковым сигнализатором.

- Предохранять систему зажигания от попадания н нее топлива.

- Не допускать работу двигателя на режиме сильной детонации.

- Следить за надежной затяжкой шпилек крепления блока цилиндра к картеру.

- Следить за работой СОТ-1 по имеющейся в ней аппаратуре.

- Следить за уровнем охлаждающей жидкости в СОТ-1.

Остановка двигателя

Для остановки двигатели необходимо:

- Выключить указатель детонации, датчик и детонометр.

- Выключить подогреватель масла.

- Выключить подогреватели воздуха и топливо-воздушной смеси.

- Перекрыть четырехходовым краном карбюратора подачу топлива в цилиндр.

- Выключить зажигание.

- Выключить автомат управления СОТ-1.

- Остановить двигатель нажатием кнопки «Стоп».

- Полностью закрыть краны охлаждения водопроводной водой.

- Выключить рубильник на распределительном пульте для подачи 380 В и тумблер автоматического выключателя, расположенного на боковой стенке пульта управления.

- Слить топливо из бачков карбюратора и из сливного бачка.

- Протереть двигатель салфеткой.

- Установить поршень в ВМТ в конце такта сжатия, чтобы оба клапана были закрыты.

Уход за установкой через каждые 100 часов работы

После каждых 100 часов работы необходимо выполнить следующее:

- Заменить масло в картере двигателя. Для полного слива отработанного масла из картера его необходимо нагреть до температуры 60…65 °C. При замене в картер залить моторное масло на 0,5 кг больше, чем входит до верхней метки на смотровом стекле указателя уровня. Рекомендуемся заливать масло, предварительно подогрев и профильтровав его.

- Осмотреть трубопроводы топливной и масляной систем, системы охлаждения и СОТ-1, а также краны карбюратора для выявления и устранения течи.

- Проверить уровень охлаждающей жидкости и системе СОТ-1 по уровню, если необходимо долить.

- Проверить состояние медно-графитового контакта диска искропоказателя и угол опережения зажигания. При необходимости отрегулировать угол.

- Подтянуть гайки крепления направляющей цилиндра к картеру и других ответственных креплений.

- Проверить давление сжатия.

- Выполнить все работы, относящиеся к ежедневному уходу за установкой.

Уход за установкой через каждые 200 часов работы

После каждых 200 часов работы необходимо выполнить следующее:

- Провести осмотр и проверку цилиндропоршневой группы.

- Снять блок цилиндра с картера.

- Тщательно промыть керосином цилиндр в собранном виде для удаления остатков ТЭС. Камеру сгорания очистить медным или алюминиевым скребком, а затем мягкой стальной щеткой очистить от нагара всасывающие и выхлопные окна головки цилиндра.

- Проверить износ зеркала цилиндра, обратив особое внимание на верхнюю часть, где износ бывает наибольшим. Величины допустимых износов приведены в приложении Б. Зеркало цилиндра не должно иметь глубоких рисок, царапин, следов коррозии и наволакивания металла.

- Снять клапаны при помощи съемника, приложенного к установке, очистить их от нагара и промыть ацетоном.

- Проверить состояние поверхностей направляющих клапанов.

- Осмотреть штоки и фаски клапанов, при наличии незначительных рисок или наволакивания металла штоки зачистить. После притирки тщательно промыть керосином зеркало цилиндра, седла, клапана и протереть замшей прилегающие фаски. Установить каждый клапан на цилиндр, собрав его с пружинами и замками, и слегка обстучать с торцов штока. Цилиндр положить на стеллаж соответственно всасывающим или выпускным окнам вверх и залить в окно чистый керосин для проверки герметичности. Наблюдать за клапаном со стороны грибка в течение 10 мин. Течь керосина или запотевание вокруг грибка недопустимы, при их обнаружении следует дополнительно притереть клапан по седлу наждачным порошком № 10 с моторным маслом. В случае прогорания клапана его нужно заменить.

- Снять поршень и кольца с него специальным съемником колец.

- Удалить нагар с поршня, для чего прокипятить его в течение 2…3 часов в специальном растворе, содержащем на 1 л воды 25 г едкого натра, 33 г соды, 8 г зеленого мыла и 3 г жидкого стекла. После кипячения промыть поршень горячей водой и до остывания очистить нагар деревянным скребком с наружной поверхности и из канавок под поршневые кольца. Пpooверить состояние канавок.

- Очистить поршневые кольца от нагара.

- Проверить и упругость колец и зазор в стыке до и после установки их в цилиндр. Для проверки зазоров кольцо продвигают днищем поршня на 1 /3 высоты цилиндра и замеряют зазор щупом. Допустимые величины зазоров приведены в приложении В. При установке колец на поршень необходимо следить, чтобы каждое кольцо соответствовало своей канавке и своему старому положению (верх, низ), замки необходимо развернуть под 90°C друг к другу.

- Проверить износ юбки поршня.

- Слить масло из картера, промыть внутреннюю полость бензином или обезвоженным керосином и залить свежее масло МС-20. Указания по заливке масла изложены в п. 4.7.

- Промыть холодильник и рубашку охлаждения цилиндра дистиллированной водой.

- Очистить наклонные отверстия в промежуточном кольце ресивера от коррозии. Слить отстой воды из стойки ресивера.

- Вынуть маслофильтр тонкой очистки и промыть фильтрующий элемент в бензине, промыть сетку маслозаборника.

- Очистить нагревательные элементы подогревателей воздуха и топливо-воздушной смеси от образовавшихся на них окалины и налета.

- Установку цилиндра следует производить, используя приспособление для зажима поршневых колец.

- После каждой переборки цилиндро-поршневой группы необходимо проводить холодную и горячую обкатку двигателя. Перед началом обкатки рекомендуется залить в цилиндр через отверстие под свечу зажигания 15…20 г чистого масла и провернуть 10… 15 раз коленчатый вал от руки за маховик двигателя при открытом отверстии подсвечу. Длительность холодной обкатки должна быть не менее двух часов, а горячей — не менее четырех часов. В случае замены деталей цилиндро-поршневой группы проводится горячая обкатка в течение десяти часов при стандартных режимных параметрах.

- После проведения обкатки следует заменить масло в картере и произвести регулировку и проверку, как указано в разделе.

- После регулирования производят подготовку к запуску и запуск двигателя в соответствии с п. 4.1.

- Проверить уровень охлаждающей жидкости в СОТ-1, при необходимости долить.

Уход за установкой через каждые 400 часов работы

После каждых 400 часов работы необходимо выполнить следующее:

- Слить охлаждающею жидкость.

- Очистить рубашку охлаждения цилиндра oт осадков, для чего залить в полость охлаждения цилиндра через холодильник раствор, состоящий из одного объема соляной кислоты с удельным весом 1,19 и полутора объема 10%-ного раствора технического альбумина или кровяной сыворотки и 24 объемов воды. Затем дают двигателю проработать на газу 1,5…2 часа, наблюдая за тем, чтобы раствор не выливаться из рубашки охлаждения. После этою раствор слить и промыть полость охлаждения последовательно водой, 1%-ным раствором соды (Na2CO3), 0,2%-ным раствором двухромокислого калия (К2Сr2O7) и снова водой. При промывке вода и растворы должны заполнять систему охлаждения полностью до верхней пробки холодильника. После промывки в холодильник заливают свежую охлаждающую жидкость.

- Проверить износ направляющих втулок клапанов и втулок коромысел.

- Проверить износ поршневого пальца.

- Проверить износ зеркала цилиндра.

- Проверить состояние втулки верней головки шатуна и вкладышей нижней головки.

- Промыть (при наличии заметив) фильтрующий элемент маслофильтра.

- Проверить и отрегулировать угол опережения зажигания.

- Необходимо отсоединить шланги от бачка №1 карбюратора и слить с него охлаждающую жидкость, а также необходимо слить охлаждающую жидкость с СОТ-1 через сливной кран. Закрыть сливной кран и через заливную горловину заправить новой охлаждающей жидкостью.

Уход за установкой через каждые 1000 часов работы

После 1000 часов наработки, кроме работ предусмотренных ранее необходимо провести следующие ремонтно-профилактические работы:

- Удалить отложения с диффузора и распылителя карбюратора. Для этого снять карбюратор с двигателя и тщательно промыть сначала чистым керосином, а затем бензином диффузор и распылитель.

- Очистить от нагара и отложений подогреватель воздуха и всасывающий патрубок.

- Разобрать и прочистить выхлопную систему, уделив особое внимание на очистку наклонных отверстий малого диаметра, выполненных в промежуточном кольце распылителя. Очистить от коррозии водяной затвор в стойке ресивера. Перед сборкой уплотнительной прокладки выхлопной системы смазать жаростойкой графитовой смазкой.

- Заменить фильтрующий элемент маслофильтра.

- Заменить (при необходимости) механизм вращения выхлопного клапана.

- При необходимости долить охлаждающую жидкость в СОТ-1.

- Очистить радиаторы от пыли в СОТ-1.

Уход за установкой через каждые 2000 часов работы

Так как 2000 часов являются гарантийным ресурсом работы установки, рекомендуется по истечении этого срока полностью разобрать двигатель, провести осмотр и микрометраж основных деталей, промыть масляные каналы и трубопроводы и выполнить все регламентные работы.

В приложении Б указаны размеры основных деталей, а для наиболее ответственных деталей приведены предельные размеры, допустимые при длительной эксплуатации. Величины зазоров между основными трущимися деталями нового двигателя и допустимые в эксплуатации даны в приложении В.

При чрезмерном износе деталей, когда размеры или зазоры превышают допустимые, детали следует заменить новыми.

При отдельных неисправностях детали можно восстановить на месте, например:

- При незначительных прогарах фасок клапанов можно перешлифовать рабочие фаски.

- Следы прогара на седлах клапанов можно удалять притиркой или шарошкой. Притирать рекомендуется клапаном, не предназначенным для работы. Ширина ленточки прилегания клапана к седлу должна быть 2,0-3,5 мм. Угол наклона ленточки должен coответствовать 45°.

- При значительном износе и втулки коромысла допускается замена не всего коромысла, а только втулки.

- Царапины и незначительные риски на шейках коленчатого вала можно вывести полировкой микронной наждачной шкуркой.

- Риски па рабочих поверхностях тарелок толкателей можно удалить притиркой на притирочной плите.

- Замену подшипников коленчатого и распределительного валов производят без дополнительном пригонки. При съеме следует осторожно выбить подшипники из картера, предварительно освободив стопорные штифты.

- Рабочие поверхности эксцентрикового зажима направляющей цилиндра можно восстановить полировкой микронной шкуркой.

Следует помнить, что основные узлы и детали двигателя являются очень износоустойчивыми с большим запасом прочности и технический ресурс работы установки УИТ-85М без капитального ремонт может превышать 2000 часов. Поэтому полную разборку, микрометраж и дефектацию двигателя необязательно проводить после истечения гарантийного ресурса. При нормальных показаниях и отсутствии дефектов можно продолжать работу на установке, а полную переборку и микрометраж двигателя проводить по мере необходимости.

Уход за приборами и агрегатами

Уход за приборами и агрегатами должен производиться и соответствии с требованиями в паспортах, формулярах или другой документации, приложенной к изделиям.

УИТ-85М Одноцилиндровая универсальная установка измерения октанового числа

УИТ-85М. Одноцилиндровая универсальная установка

Универсальная установка предназначена для определения

октановых чисел бензинов и их компонентов по моторному

и исследовательскому методам согласно ГОСТ 8226-82, ГОСТ 511-82,

ГОСТ

Р 51105-97. Диапазон определения октановых чисел по моторному

и исследовательскому методам от 40 до 110 и заключается

в сравнении испытуемого образца топлива с эталонами (смесями

изооктана с нормальным гептаном) при стандартных условиях испытания.

Методы различаются условиями проведения испытания (разные частоты вращения

двигателя, углы опережения зажигания, температура воздуха

и топливно-воздушной смеси). Для измерения интенсивности детонации при

определении октановых чисел используется электронный детонометр

с магнитострикционным датчиком и указателем детонации. Гарантийный

ресурс установки – 2000 моточасов. Используемая станция охлаждения

топлива СОТ-1 в установке УИТ-85М расширяет диапазон возможностей

испытания топлив, позволяет проводить проверку бензинов с низкой

температурой кипения, что дает возможность ее применения в работе по

стандарту АSТМ.

По особому заказу установка может комплектоваться автоматической станцией смешивания «NABLEND» для приготовления эталонных топлив заданного октанового или цетанового числа для ударных двигателей в соответствии с методами ASTM D 2699, ASTM D 2700, ASTM D 613, ГОСТ 8226, ГОСТ 3122.

Технические характеристики

| Двигатель одноцилиндровый четырехтактный карбюраторный | |

| Диаметр цилиндра, мм | 85 |

| Ход поршня, мм | 115 |

| Степень сжатия переменная | от 4 до 10 |

| Зажигание | искровое |

| Смазка | принудительная |

| Питание топливом | карбюратор |

| Температура воздуха 52 ± 0,5 (исследовательский метод), °С | поддерживается автоматически |

| Температура топливно-воздушной смеси 149 ± 0,5 (моторный метод), °С | поддерживается автоматически |

| Напряжение электропитания (при частоте переменного тока 50 Гц), В | 380 |

| Суммарная мощность, | кВт 11 |

| Проверка бензинов с низкой температурой кипения | система СОТ-1 |

| Влажность подаваемого воздуха | система СОТ-1 (кондиционер) |

| Изменение степени сжатия | мотор-редуктор |

| Габаритные размеры СОТ-1, мм: | |

| — длина 630 | |

| — ширина 560 | |

| — высота 1 345 | |

| Масса СОТ-1, кг | 180 |

| Габаритные размеры установки, мм: | |

| — длина 1 500 | |

| — ширина 1 700 | |

| — высота 1 500 | |

| Масса установки, кг | 1 150 |

| 1. Двигатель | одноцилиндровый, бензиновый, четырехтактный |

| 2. Диаметр цилиндра | 85 мм |

| 3. Ход поршня | 115 мм |

| 4. Рабочий объем цилиндра | 0,652 л |

| 5. Степень сжатия | Переменная от 4 до 10 |

| 6. Число оборотов двигателя: | |

| а) моторный метод | 900±9 об/мим |

| б) исследовательский метод | 600±6 об/мин |

| 7. Направленно вращения коленчатого вала со стороны маховика | левое (против часовой стрелки) |

| 8. Зажигание | искровое |

| 9. Смазка | принудительная под давлением |

| 10. Сорт масла | МС-20 ГОСТ 21743-76 |

| 11. Охлаждение | жидкостное, термосифонноиспарительного типа |

| 12. Охлаждающая жидкость | дистиллированная вода (при барометрическом давлении ниже 724 мм рт.ст. с добавлением этиленгликоля) |

| 13. Температура охлаждающей жидкости | 100±2°С |

| 14. Питание топливом | от карбюратора с четырьмя поплавковыми камерами и бачками |

| 15. Питание воздухом | из атмосферы через систему охлаждения СОТ-1, что обеспечивает постоянную влажность всасываемого воздуха |

| 16. Температура воздуха (исследовательский метод) | 52°С±1°С поддерживается автоматически |

| 17. Температура топливовоздушной смеси (моторный метод) | 149°С±1°С поддерживается автоматически |

| 18. Запуск и поддержание постоянных оборотов двигателя | асинхронным двухскоростным электродвигателем АИРМ 132M6/4 мощностью 6,7/7,5 кВт при скорости вращения 960/1440 oб/мин. |

| 19. Фазы газораспределения при зазоре между штоками и коромыслами клапанов 0.25 мм на холодном двигателе: | |

| а) клапан впуска | открытие 10° ± 2° после ВМТ, закрытие 34° ± 2° после ВМТ |

| б) клапан выпуска | открытие 40° ± 2° до ВМТ, закрытие 15° ± 2° после ВМТ |

| в) перекрытие клапанов | 5° ± 2° |

| Способ измерения интенсивности детонации | Электронный детонометром с указателем детонации |

| 21. Габаритные размеры: | |

| а) высота от фундамента | 1700 мм |

| б) длина (без колонки на всасывании) | 1300 мм |

| в) ширина (без ресивера на выпуске) | 1000 мм |

| 22. Масса установки | 1000 кг |

| 23. Потребляемая мощность при 380 В | 11 кВт |

Определение детонационной стойкости бензина.

Федеральное агентство по образованию

ГОУ “Санкт-Петербургский государственный политехнический университет”

кафедра двигателей внутреннего сгорания

Лабораторной работы № 4

“Определение детонационной стойкости бензина”

Группа 3031/1

Выполнил студент : Зверев А. А.

Принял преподаватель : Зайцев А. Б.

Санкт-Петербург

2008

1. Цель работы

Определение детонационной стойкости бензина по моторному и исследовательскому методам на моторной установке УИТ-65 с целью проверки качества топлива по данным проказателям.

2. Краткая характеристика объекта исследования

3. Схема установки и методика проведения испытаний

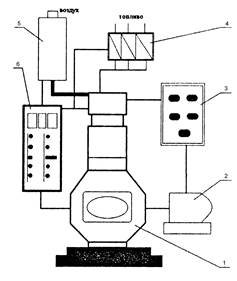

Для определения октановых чисел используется универсальная установка УИТ-65 (рис. 2).

Рис. 2. Схема стенда УИТ-65

Установка состоит из одноцилиндрового четырехтактного карбюраторного двигателя с искровым зажиганием (1), асинхронного двухскоростного электромотора переменного тока (2), служащего для запуска, остановки и поддержания постоянных оборотов двигателя, пульта управления с агрегатами и приборами и вспомогательного оборудования (3). Воздух поступает в двигатель из атмосферы через слой тающего льда, заключенного в специальную колонку (5). Для приготовления рабочей смеси служит карбюратор (4), позволяющий попеременно работать на трех топливах из разных бачков. Интенсивность детонации замеряется электронным детонометром с магнитострикционным датчиком и указателем детонации (6). Основные технические данные по установке сведены в табл. 1.

Таблица 1. Основные технически данные установки УИТ-65

1 | Двигатель | одноцилиндровый, бензиновый, четырехтактный |

2 | Диаметр цилиндра | 85 мм |

3 | Ход поршня | 115 мм |

4 | Рабочий объем цилиндра | 0,652 л |

5 | Степень сжатия | переменная от 4 до 10 |

6 | Число оборотов двигателя: а) моторный метод б) исследовательский метод | 900 об/мин 600 об/мин |

7 | Направление вращения коленчатого вала со стороны маховика | левое (против часовой стрелки) |

8 | Зажигание | искровое от магнето |

9 | Смазка | принудительная под давлением |

10 | Сорт масла | МС-20, ГОСТ 1013-49 |

11 | Охлаждение | жидкостное, термосифонно-испарительного типа |

12 | Охлаждающая жидкость | дистиллированная вода (при барометрическом давлении ниже 724 мм рт. ст. с добавкой этиленгликоля) |

13 | Температура ОЖ | 100°С |

14 | Питание топливом | от карбюратора с тремя поплавковыми камерами и бачками |

15 | Питание воздухом | из атмосферы через слой тающего льда, что обеспечивает постоянную влажность в пределах 3,5-4 г/кг сухого воздуха |

16 | Температура воздуха | 52°С поддерживается автоматически |

17 | Температура топливно-воздушной смеси (моторный метод) | 149°С поддерживается автоматически |

18 | Запуск и поддержание постоянных оборотов двигателя | асинхронным двухскоростным электродвигателем Т-52/6-4 мощностью 5/5 кВт при скорости вращения 1000/1500 об/мин |

19 | Фазы газораспределения при зазоре между штоками и коромыслами клапанов 0,25 мм на холодном двигателе: а) клапан впуска б) клапан выпуска в) перекрытие клапанов | открытие 10° после ВМТ, закрытие 34° после НМТ открытие 40° до НМТ, закрытие 15° после ВМТ 5° |

20 | Способ измерения интенсивности детонации | электронным детонометром и указателем детонации |

21 | Габаритные размеры: а) высота от фундамента б) длина (без колонки на всасывании) в) ширина (без ресивера на выпуске | 1700 мм 1300 мм 1000 мм |

22 | Вес установки | около 1000 кг |

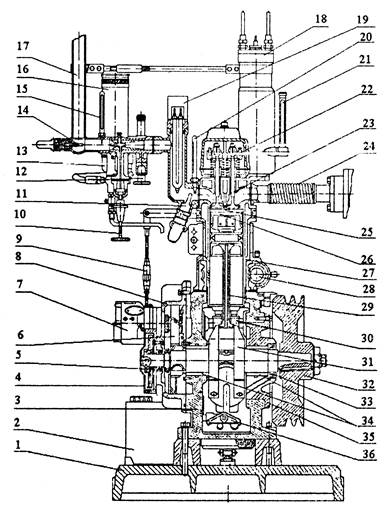

Среди основных элементов и узлов УИТ-65 можно выделить следующие (рис. 3): 1 – фундаментная рама, 2 – топливный бак, 3 – картер (чугунный), 4 – указатель угла опережения зажигания, 5 – передний сальник коленчатого вала, 6 – шестерни привода распределительного вала и маслонасоса, 7 – магнето, 8 – передняя крышка картера, 9 – рычажно-тяговый механизм установки опережения зажигания по моторному методу, 10 – топливный трехходовой кран, 11 – терморезистор типа КМТ-1 для определения температуры, 12 – ходовой винт регулировки уровня топлива, 13 – карбюратор трехпоплавковый без дроссельной заслонки, 14 – терморезистор типа КМТ-1 блока автоматической регулировки температуры воздуха, 15 – контрольный манометр, 16 – три топливных бачка, 17 – воздушный впускной патрубок, 18 – холодильник, 19 – подогреватель топливной смеси, 20 – контрольный термометр топливной смеси, 21 – водомерная трубка охлаждающей жидкости холодильника, 22 – клапанный механизм, 23 – головка цилиндра, выполненная вместе с гильзой, 24 – выпускной коллектор, 25 – свеча зажигания, 26 – поршень цилиндра, 27 – блок цилиндра, 28 – механизм изменения степени сжатия (червячная передача с направляющей), 29 – шатун, 30 – кулачковый вал, 31 – коленчатый вал, 32 – маховик с ременным приводом к электродвигателю, 34 – подшипники скольжения коленчатого вала, 35 – задняя крышка картера, 36 – маслозаборник.

Блок цилиндра установки УИТ-85

- Главная

- Технические данные установки

- Блок цилиндра УИТ-85

Блок цилиндра состоит из головки цилиндра и механизма изменения степени сжатии.

Цилиндр отлит из легированного чугуна за одно целое с головкой. Для большей износоустойчивости рабочая поверхность (зеркало) цилиндра азотирована. Охлаждающая полость, имеющая объем 1055… 1150 мл, охватывает рабочую часть цилиндра и пространство над камерой сгорания.

Всасывающий 1 и выхлопной 2 клапаны установлены соответственно в направляющих 3 и 4. Направляющие и седла клапанов 5 запрессованы в головку с натягом. Штоки клапанов имеют маркировку: на всасывающем — «ВС, на выхлопном — «ВХ».

Сверху на штоки для верхнего умора цилиндрических клапанных пружин 6 и 7 устанавливаются тарелки, которые удерживаются специальными замками, представляющими собой два конических полукольца. Для установки кольца штоки имеют выточки. Тарелка выхлопного клапана имеет специальное устройство для автоматического вращения клапана во время работы. Смазка штоков клапанов осуществляется фетровыми сальниками. На фаску выхлопного клапана наварен стеллит. Всасывающий клапан имеет ширму, которая должна быть обращена выпуклой частью в сторону свечи зажигания 8, ввернутой в боковую часть камеры сгорания. От поворота этот клапан удерживается штифтом, запрессованным в верхнюю часть штока. Клапанные пружины 6 и 7, а также замки, отличаются друг от друга размерами и не взаимозаменяемы.

Коромысла клапанов, посаженные на ось и приводимые в действие кулачками распределительного валика, смонтированы в замкнутом рычажном механизме, который обеспечивает компенсацию зазора при изменении степени сжатия.

Рычажный механизм состоит из траверсы 9, стоек траверсы 10, рамки 11 и двух резьбовых вилок 12, ввернутых в головку цилиндра.

Масло для смазки деталей клапанного механизма под давлением подается по глубоким отверстиям в картере и но трубке к стойке траверсы 10, а затем по специальным отверстиям поступает к трущимся поверхностям. Перед трубкой на картере установлен контрольный краник, по которому можно контролировать подачу масла к клапанному механизму.

Из маслосборного корыта 13 по трубкам, в которых перемешаются тяги толкателей, масло сливается в картер. Траверса и рамка рычажного механизма разборные.

Между стойками траверсы в корытом установлено специальное резиновое уплотнение 14. В головку цилиндра ввернута длинная шпилька 15, служащая для крепления корыта к головке и поджима крышки 16 клапанного механизма.

В механизм изменения степени сжатия входит направляющая 17 и червячная передача 18, я также электродвигатель с червячным редуктором позволяющим перемещать головку и изменять степень сжатия от 4 до 10. Степень сжатия измеряется индикатором 19, установленным на платике головки цилиндре. Упор ножки индикатора крепится к неподвижной направляющей.

Для зажима цилиндра после установления требуемой степени сжатия направляющая имеет несквозной продольный разрез. Зажатие цилиндра в направляющей осуществляется специальным эксцентриковым зажимом 20. В направляющую ввернуты упорные винты, которые ограничивают максимально допустимую величину зажима цилиндра. Снизу на цилиндр надета опорная прокладка 21. Уплотнение между цилиндром и картером обеспечивается постановкой двух прокладок из медной фольги и толщиной 0.25 мм каждая.

Головка цилиндра с установленными клапанами показана на следующем рисунке

Определение детонационной стойкости бензина., страница 2

Рис. 3. Двигатель стенда УИТ-65

Пульт управления (рис. 4) – консольный, закрытого типа, состоит из каркаса с опорными стойками, панели и столика для ведения записей. На передней (лицевой) панели размещаются контрольно-измерительные приборы и аппаратура, а задняя сторона пульта предназначается для монтажа электропроводки и крепления приборов и агрегатов.

Рис. 4. Пульт управления стенда УИТ-65

На лицевой и боковой панелях пульта управления размещаются: 1 – электронный детонометр ДП-77, 2 – выключатель зажигания, 3 – выключатель стабилизатора, 4 – вольтметр для контроля напряжения на выходе стабилизатора, 5 – переключатель авторегулятора температуры воздуха для включения и выключения подогрева воздуха, 6 – ручка переменного резистора (с градуированной шкалой) для настройки авторегулятора температуры воздуха, 7 – дистанционный манометр для измерения давления масла, 8 – амперметр для измерения силы тока в цепи подогревателя воздуха, 9 – указатель детонации УД-50, 10 – амперметр для измерения силы тока в цепи подогревателя смеси, 11 – счетчик моточасов, 12 – переключатель авторегулятора температуры топливовоздушной смеси для включения и выключения подогрева смеси, 13 – дистанционный термометр для измерения температуры масла в картере, 14 – ручка переменного резистора с градуированной шкалой для настройки авторегулятора температуры топливно-воздушной смеси, 15 – штепсельный разъем рукава подогревателя воздуха, 16 – штепсельный разъем рукава терморезистора авторегулятора температуры воздуха, 17 – штепсельный разъем рукава подогревателя топливно-воздушной смеси, 18 – штепсельный разъем рукава терморезистора авторегулятора температуры топливно-воздушной смеси, 19 – кнопка запуска двигателя, 20 – кнопка остановки двигателя, 21 – выключатель подогревателя масла, 22 – сигнальная лампочка подогревателя масла, 23 – сигнальная лампочка автоматического регулятора температуры топливно-воздушной смеси, 24 – сигнальная лампочка автоматического регулятора температуры воздуха, 25 – сигнальная лампочка подключения установки к сети, 26 – две ручки управления угольными реостатами подогревателей воздуха и смеси, 27 – штепсельный разъем провода магнето, 28 – штепсельный разъем рукава подогревателя масла.

Для измерения интенсивности детонации при определении октановых чисел топлив на установке УИТ-65 используется электронный детонометр ДП-77 (1) с магнитострикционным датчиком и указателем детонации УД-50 (9) (рис. 4). Детонометр предназначен для замера скорости изменения давления в цилиндре двигателя при детонационном сгорании топлива.

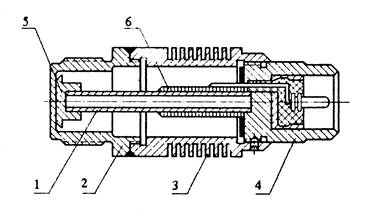

Магнитострикционный датчик (рис. 5.) ввертывается в камеру сгорания двигателя и своей мембраной воспринимает не общее повышение давления, а только импульс удара детонационной волны. Датчик состоит из магнитострикционного стержня 1, корпуса с мембраной 2, корпуса с радиатором 3, контактной головки 4, грибка 5 и обмотки 6. Концы обмотки выведены на контактную головку, которой датчик соединяется через гибкий шланг с детонометром.

Принцип действия датчика основан на магнито-упругом эффекте, называемом эффектом обратной магнитострикции. Он заключается в том, что малые механические деформации стержня 1, изготовленного из материала, обладающего магнитострикционными свойствами, вызывают значительные изменения его магнитной проницаемости и соответственное изменение магнитного сопротивления потоку, который замыкается через стержень, корпус и мембрану. Для создания постоянного магнитного поля корпус датчика выполнен из стали с большой коэрцитивной силой и намагничен. В результате в обмотке стержня возникает напряжение, пропорциональное скорости нарастания давления, которое поступает на вход детонометра.

Рис. 5. Магнитострикционный датчик

Детонометр типа ДП-77 предназначен для усиления сигнала, получаемого от датчика, преобразования его в постоянное напряжение, пропорциональное степени детонации, и передачи этого сигнала на указатель детонации. На передней панели детонометра расположены ручки усиления и диапазона, переключатель постоянной времени, тумблер включения датчика, гнездо для подключения осциллографа, корректор для установки нуля, тумблер включения прибора и предохранитель. На заднюю стенку прибора выведены провода для соединения с датчиком, указателем детонации и стабилизатор напряжения.