Ремонт рулевого механизма – Рулевой редуктор: описание,устройство,принцип работы,регулировка,виды. | НЕМЕЦКИЕ АВТОМАШИНЫ

- 30.01.2019

Ремонт деталей рулевого управления | ТО и ТР автомобиля

Дефектами деталей рулевого управления являются:

- износ червяка и ролика;

- износ вала сошки и втулок;

- износ подшипников и мест их посадки;

- износ резьбовых отверстий картера;

- износ деталей шаровых соединений рулевых тяг и погнутость тяг;

- ослабление крепления рулевого колеса на валу.

Разборка рулевого механизма

Для разборки рулевого механизма (автомобили ГАЗ-51 и ЗИС-150), снятого с автомобиля, необходимо:

- снять кнопку сигнала, отвернуть гайку рулевого вала и снять рулевое колесо;

- отвернуть гайку и снять рулевую сошку;

- отвернуть болты, снять боковую крышку вместе с валом сошки и слить из картера смазку;

- отвернуть болты, снять нижнюю крышку и вынуть из картера рулевой вал с червяком и подшипниками.

Ремонт деталей рулевого механизма

Износ червяка и ролика в известных пределах компенсируется соответствующей регулировкой. При большом износе эти детали заменяют одновременно.

Изношенные опорные шейки вала сошки восстанавливают хромированием до номинального размера или шлифуют под ремонтный размер бронзовых втулок, устанавливаемых в картере. Смятую или сорванную резьбу на конце вала сошки полностью удаляют резцом, затем наплавляют сваркой металл (наплавку ведут отводя тепло от зоны сварки), протачивают под требуемый размер и нарезают новую резьбу.

Смятые и забитые шлицы на конце вала сошки исправляют трехгранным напильником. Резьбовые отверстия картера, имеющие повреждения, заваривают и просверливают, а затем в них нарезают новую резьбу.

Изношенные места посадки подшипников в картере рулевого механизма растачивают и запрессовывают в них стальные кольца под размер подшипников.

Ремонт деталей рулевого привода

В рулевом приводе наибольшему износу подвергаются шаровые пальцы (рулевой сошки и поворотных рычагов) и вкладыши шаровых пальцев. Кроме того, иногда разрабатываются отверстия на концах тяг, срывается резьба, ослабляются или ломаются пружины и гнутся тяги. Ослабевшие или сломанные пружины и изношенные вкладыши шаровых пальцев заменяют новыми. Разработанные отверстия на концах рулевых тяг заваривают и обрабатывают слесарными инструментами.

Погнутую рулевую тягу можно выправить в холодном состоянии или с местным нагревом до температуры 800°. В том и другом случае перед правкой тяги заполняют сухим мелким песком.

Рис. Установка шарового пальца при раздаче:

1 — матрица; 2 — шаровой палец; 3 — боек.

Изношенные шаровые пальцы ремонтируют двумя способами:

- На изношенную поверхность сваркой наплавляют слой металла. После этого поверхность обрабатывают на станке под требуемый размер. Вследствие трудоемкости и сложности процесса этот способ применяют очень редко.

- Шаровой палец нагревают до температуры 1000—1100°, устанавливают в специальную матрицу и ударами через боек производят раздачу пальца. Затем палец подвергают механической и термической обработке, предусмотренной при изготовлении пальца.

Сборка и регулировка рулевого механизма

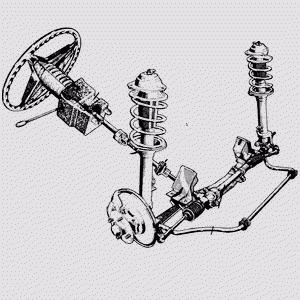

Рис. Рулевой механизм автомобиля ГАЗ-51:

1 — уплотняющее войлочное кольцо; 2 — нижняя крышка; 3 — пружина сальника; 4 — трубка провода звукового сигнала; 5 — регулировочные прокладки; 6 — кольцо нижнего подшипника червяка; 7 — сальник рулевого вала; 8 — червяк; 9 — пробка; 10 — конический роликовый подшипник; 11 — верхняя крышка картера; 12 — стяжной хомут рулевой колонки; 13 — провод; 14 — пружина сальника; 15 — сальник рулевого вала; 16 — контргайка регулировочного винта; 17 — регулировочный винт; 18 — боковая крышка; 19 — роликовый подшипник вала сошки; 20 — двойной ролик; 21 — вал сошки; 22 — бронзовая втулка; 23 — сальник; 24 — картер рулевого механизма; 25 — гайка крепления рулевого колеса; 26 — ступица рулевого колеса; 27 — роликовый цилиндрический подшипник рулевого вала; 28 — рулевая колонка; 29 — рулевой вал.

При сборке рулевого механизма с двойным роликом автомобиля ГАЗ-51 выполняют следующие операции:

- Запрессовывают в картер бронзовую втулку 22 с натягом 0,04—0,10 мм и развертывают ее разверткой под размер шейки вала рулевой сошки с расчетом получения зазора 0,025—0,1 мм.

- Устанавливают наружное кольцо верхнего роликового подшипника 10 в картер с зазором 0,01—0,07 мм.

- В верхний конец рулевой колонки устанавливают роликовый цилиндрический подшипник 27, а в нижний — пружину 14 с сальником 15; надевают колонку на шейку верхней крышки 11 картера и закрепляют ее стяжным хомутом 12.

- Снизу картера рулевого механизма вставляют рулевой вал с червяком 8 и двумя роликовыми коническими подшипниками, ставят наружное кольцо 6 нижнего подшипника и привертывают нижнюю крышку 2 с регулировочными прокладками 5 толщиной 0,12 мм (пергаментные) и 0,25 мм (картонные).

- На шлицы рулевого вала надевают рулевое колесо и закрепляют гайкой 25.

- Проверяют затяжку подшипников червяка. При правильной затяжке усилие, приложенное по касательной к окружности рулевого колеса, необходимое для поворота рулевого вала, должно равняться 0,3—0,5 кг. При отсутствии динамометра затяжку проверяют вращением вала, который должен легко вращаться и не иметь заметного осевого зазора.

- В боковую крышку 18 запрессовывают роликовый цилиндрический подшипник 19 и ввертывают регулировочный винт 17 вала рулевой сошки 21.

- Соединяют вал рулевой сошки (в сборе с роликом) с регулировочным винтом, устанавливают вал в картер и привертывают боковую крышку 18 с уплотняющей прокладкой.

- Устанавливают на конец вала сошки сальник 23, уплотняющее войлочное кольцо 1 в обойме, сошку и закрепляют ее гайкой.

- Производят регулировку зацепления ролика с червяком, для чего червяк ставят в положение, при котором ролик будет находиться посредине червяка (движение автомобиля по прямой).

В этом положении перемещают сошку в плоскости ее качания при работе и измеряют величину перемещения конца сошки.

Если это перемещение более 0,8 мм, то регулировку зацепления следует производить винтом боковой крышки. После окончания регулировки проверяют легкость вращения рулевого вала, который должен повертываться от усилия 1,6—2,2 кг, приложенного по касательной окружности рулевого колеса, затем устанавливают на регулировочный винт стопорную шайбу и завертывают контргайку винта.

Рис. Проверка степени затяжки подшипников рулевого вала.

При сборке рулевого механизма с тройным роликом автомобиля ЗИС-150 выполняют следующие операции:

- Запрессовывают в картер рулевого механизма и в боковую крышку бронзовые втулки и развертывают их разверткой. Со стороны сошки в картер устанавливают пробковый сальник 3 и шайбу сальника 4, которую в трех местах отгибают.

- Устанавливают в картер наружное кольцо верхнего роликоподшипника, вставляют рулевой вал с червяком и подшипниками 8, наружное кольцо нижнего роликоподшипника и привертывают крышку 5 со стальными регулировочными прокладками 6.

- Сверху в рулевую колонку устанавливают сальник 11, шарикоподшипник 12, пружину, вставляют шпонку 13 в рулевой вал, надевают рулевое колесо и закрепляют его гайкой.

- Регулируют затяжку подшипников червяка прокладками нижней крышки так, чтобы усилие для поворота вала, приложенное по касательной к окружности рулевого колеса, составляло 0,3—0,8 кг по динамометру.

- Вставляют в картер вал рулевой сошки 25 в сборе с трехрядным роликом и привертывают боковую крышку 19 с уплотняющей прокладкой. На крышку устанавливают резиновые уплотняющие кольца 21.

- Надевают на вал сошки регулировочные стальные кольца и упорную бронзовую шайбу. Завинчивают до отказа фасонную гайку, надевают рулевую сошку и проверяют правильность зацепления ролика с червяком. Для этого червяк и ролик устанавливают в среднее положение (движение автомобиля по прямой) и проверяют величину движения конца сошки (нормально должно быть не более 0,8 мм). При этом усилие для поворота вала, приложенное по касательной к окружности рулевого колеса, должно равняться 2,5 кг.

- После регулировки зацепления фасонную гайку закрепляют стопорной пластиной.

Рис. Рулевой механизм автомобиля ЗИС-150:

1 — кронштейн крепления картера рулевого механизма; 2 — втулка вала рулевой сошки; 3 — пробковый сальник; 4 — шайба сальника; 5 — нижняя крышка; 6 — регулировочные прокладки подшипников червяка; 7 — крышка кронштейна; 8 — роликовые конические подшипники червяка; 9 — пробка; 10 — трубка провода сигнала; 11 — сальник; 12 — шарикоподшипник; 13 — шпонка; 14 — каркас рулевого колеса; 15 — рулевая колонка; 16 — провод звукового сигнала; 17 — рулевой вал; 18 — картер рулевого механизма; 19 — боковая крышка картера; 20 — стопорная пластина; 21 — резиновые уплотняющие кольца; 22 — регулировочные стальные кольца; 23 — упорная шайба; 24 — фасонная гайка; 25 — вал рулевой сошки; 26 — продольная балка рамы; 27 — рулевая сошка.

Ремонт рулевого управления

Ремонт рулевого управления по своей сложности нельзя, конечно же, сравнить с ремонтом двигателя или коробки передач автомобиля, но по своей значимости ремонт рулевого управления является одним из важных видов ремонта.

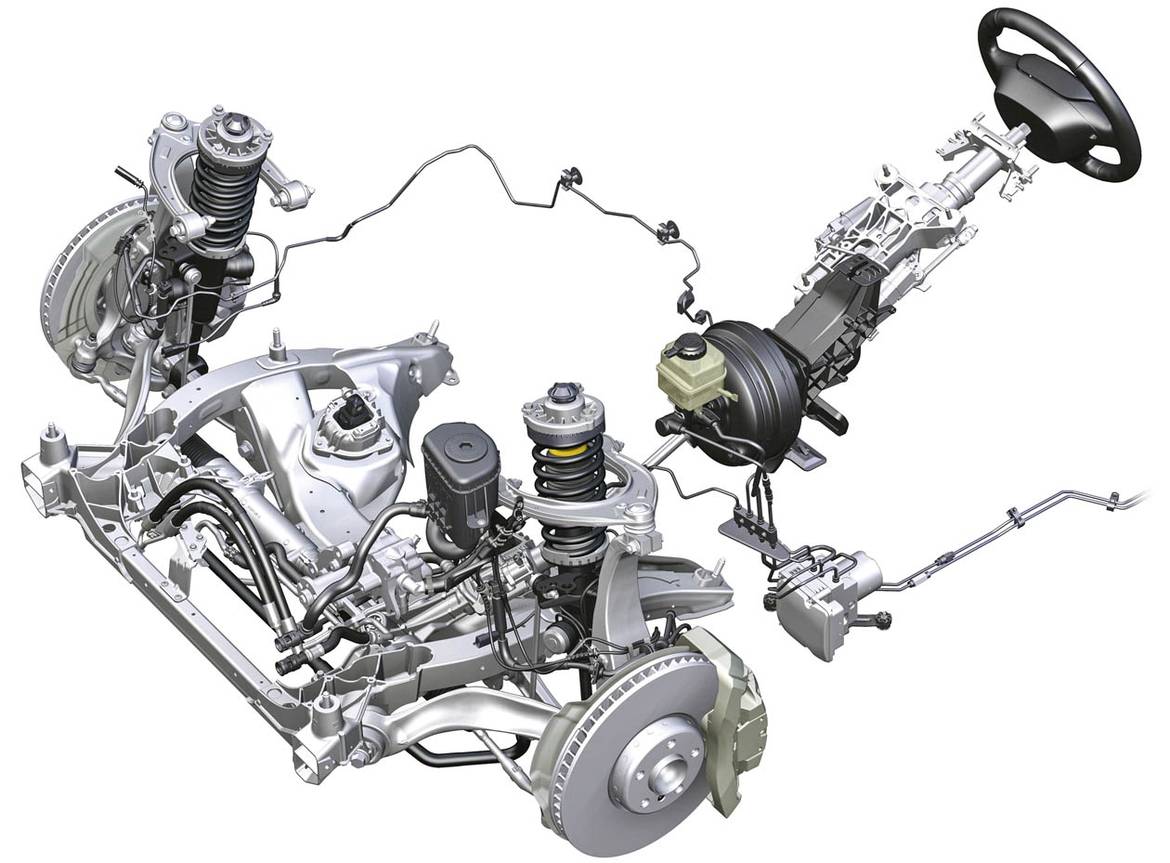

Рулевое управление автомобиля на первый взгляд является не сложным механизмом. Раньше может это было и так, но в современных автомобилях рулевое управление автомобиля уже представляет из себя сложную конструкцию, которая благодаря своей сложности позволяет более удобно управлять автомобилем.

Во многих моделях автомобилей уже установлены гидроусилители или электро усилители руля. Положение рулевого колеса можно менять нажатием одной кнопки. Само рулевое колесо можно заменить, рулевым колесом другого диаметра буквально за одну секунду (в спортивных вариантах автомобилей).

Естественно, что рулевое управление автомобиля не вечно, и чем сложнее его конструкция, тем выход его из строя наиболее вероятен. Хотя все зависит от производителя и качества сборки автомобиля.

Однако поломки случаются в любых случаях и тогда ремонт рулевого управления просто необходим.

Необходимо знать, что если выходит из строя рулевое управление, его дальнейшая эксплуатация запрещена. Без эвакуатора или буксировки на жесткой сцепки, в данной ситуации Вам не обойтись.

Ремонт рулевого управления, рекомендуется проводить на специализированном автосервисе, в данной ситуации шутить с рулевым управлением, аналогично как и с тормозной системой автомобиля нельзя.

Признаки поломок рулевого управления

Какие же существуют основные признаки поломок, при которых необходим ремонт рулевого управления автомобиля.

Во время поворота автомобиля Вы заметили, что руль вращается с заеданиями и с резкими рывками.

При работающем двигателе во время стоянки автомобиля во время вращения рулевого колеса из капота слышен не характерный гул.

При движении изменилось в большую сторону усилие, прилагаемое на руль для обеспечения управления автомобилем, слышно странные щелчки во время вращения рулевого колеса.

Бывают ситуации, что рулевое колесо в одном направлении вращается легче чем в другом, в народе говорят, руль ведет в ту или иную сторону, это тоже относится к одному из признаков неисправности рулевого управления.

Позднее реагирование колес автомобиля на поворот руля в ту или иную сторону, явный признак наличия люфта в рулевом колесе, при этом может появиться его вибрация.

Наличие стука в рулевой колонке во время покачивания рулевого колеса в разные стороны при не заведенном двигателе автомобиля.

Уровень гидравлической жидкости в бачке гидроусилителя ниже уровня.

Здесь указаны самые распространение признаки неисправностей, при которых необходимо срочно проводить ремонт рулевого управления автомобиля.

Правильная диагностика — это важно

Качество ремонта рулевого управления очень сильно зависит от проведенной правильно диагностике, в ходе которой окончательно выясняется какая деталь в действительности вышла из строя. Это как лечение больного, главное правильно поставить диагноз.

Основными деталями, которые обычно выходят из строя в рулевом управлении это рулевые тяги, рулевые рейки, рулевые наконечники и колонки, реже гидроусилители или усилители руля с электроприводом, но обычно они просто заменяются.

К признакам выхода из строя рулевых тег можно отнести:

Постоянное виляние из стороны в сторону передних колес автомобиля во время движения (признак износа шарниров в рулевой тяге).

Быстрый, буквально на глазах, износ протектора шин передних колес (признак повреждения рулевых тяг).

Слышен стук во время движения автомобиля. Данный стук говорит о том, что в соединениях рулевых тяг появились зазоры, в данной ситуации достаточно сильнее затянуть гайки. Однако может даже придется провести замену наконечника рулевой тяги вследствие его полного износа.

Но если наконечник рулевой тяги имеет сильные повреждения, то в некоторых случаях приходиться провести замену самой рулевой тяги.

В принципе ремонт рулевых тяг можно провести и самостоятельно в гаражных условиях, так как мы видим, что он предполагает замену втулок, шарниров и шкворней.

Здесь в основном присутствует механическая работа, при которой нет необходимости в большом количестве специализированного дорогостоящего оборудования, поэтому ремонт рулевого управления в данной ситуации подвластен любому опытному водителю.

Рулевая рейка

Ремонт рулевой рейки.

Ремонт рулевой рейки желательно проводить в автосервисе. Так как рулевая рейка состоит из множества элементов, таких как уплотнительные кольца, сальники и валы, каждый из них может потребовать замены.

Для этого необходимо разобрать рулевую рейку осмотреть все ее детали, провести правильный анализ ситуации, заменить вышедшую из строя деталь, собрать рулевую рейку и проверить ее работу на специальном стенде, благодаря которому происходит полная имитация работы рулевого управления.

Только после этого рулевая рейка устанавливается на автомобиль.

Так же при ремонте рулевой рейки необходимо провести ее регулировку, благодаря которой будет правильно выставлен угол схождения передних колес автомобиля.

Данная регулировка проводится на специальном стенде с компьютером. В гаражных условиях вы качественно данную регулировку не проведете, если только старинными методами с помощью специальной линейки.

Следует так же знать, что сразу же после установки рейки на штатное место производится полная замена гидравлической жидкости в гидроусилителе.

Но если Вы живете в столице, то можно самостоятельно купить рулевую рейку. Могу порекомендовать сайт рейкарулевая.рф на котором осуществляется продажа и ремонт рулевых реек в москве как для иномарок, так и для отечественных автомобилей.

Рулевая колонка

Переходим к одному из сложных моментов при ремонте рулевого управления, это проведение ремонта рулевой колонки.

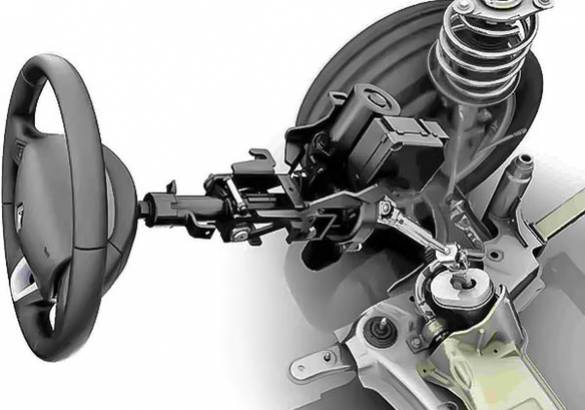

Рулевая колонка с электроусилителем.

Сложность ремонта рулевой колонки заключается в том, что она состоит из множества деталей. Для качественной диагностики неисправности рулевого управления необходимо каждую деталь снять и в ходе визуального осмотра выявить вышедшую из строя.

Разборку рулевой колонки желательно доверить специалисту или хотя бы тому, кто это хоть раз в жизни делал. В руководстве по эксплуатации и ремонта того или иного автомобиля, которая должна быть у каждого уважающего себя водителя, последовательность разборки рулевой колонки в подробных деталях расписана. Останавливаться на этом мы не будем.

После осмотра и выявления неисправных деталей в рулевой колонки происходит их замена. Затем рулевая колонка собирается и проверяется на исправность, и только потом устанавливается на свое штатное место.

В случае если поломки внутренних деталей рулевой колони очень серьезные, то целесообразней будет установить новую рулевую колонку.

И последнее, замена рулевых наконечников.

Очень часто ремонт рулевого управления автомобиля сопровождается заменой рулевых наконечников. Частота их износа напрямую зависит от состояния наших дорог и характера езды самого водителя.

Заменить рулевой наконечник не так просто. В ходе эксплуатации и под воздействием больших нагрузок и как следствие температур, он прикипает к другим деталям, и выбить его оттуда довольно сложно.

Съемник для быстрого съема рулевых наконечников шаровых опор.

Для этого существуют специальные съемники, один из них показан на рисунке выше.

Так же существуют специальные наборы инструментов для ремонта рулевого управления

Как мы видим, ремонт рулевого управления на некоторых этапах является не сложным видом ремонта и с использованием специальных инструментов и приспособлений вполне возможен для обыкновенного водителя в гаражных условиях.

Но вот ремонт рулевых реек, колонок, ремонт и замена усилителей руля вызовет уже определенные сложности. Без специального диагностического и проверочного оборудования добиться надежного ремонта рулевого управления автомобиля при поломках в данных его узлах Вам вряд ли удастся.

Видео.

Оцените статью

Дорого и сложно: что ломается в рулевых рейках с ГУР, и как их ремонтируют

Рейки с ГУР: как устроены и какими бывают

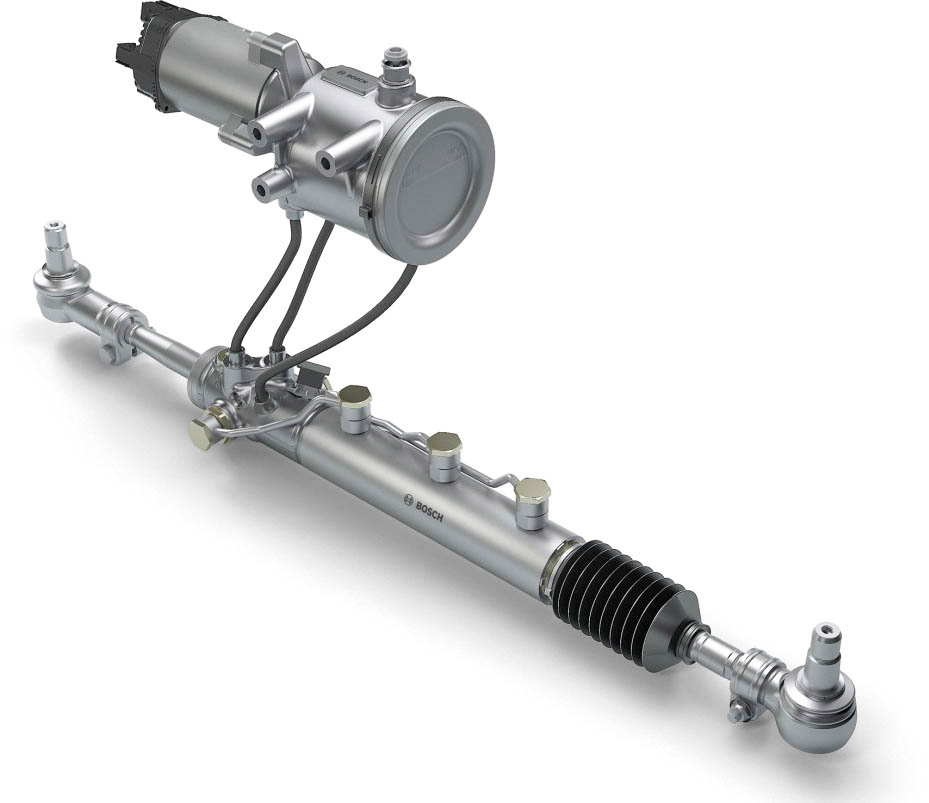

По сути своей все реечные рулевые механизмы с гидроусилителем одинаковы. Однако при более подробном изучении можно выделить некоторые нюансы. Например, насечка зубьев на штоке рулевого механизма может быть прямой, под углом и с переменным шагом зубьев. Достоинства и недостатки каждого из вариантов в рамках этого материала рассматривать не будем.

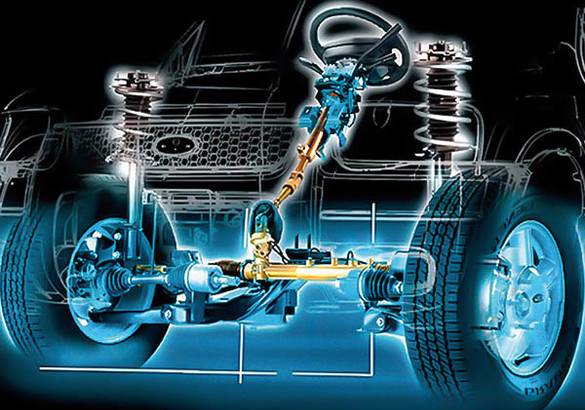

Итак, принцип действия, как мы уже выяснили, один: шток перемещается во втулках, установленных в корпусе рулевого механизма, и уплотняется сальниками. Также существуют реечные механизмы с треугольным валом, как его называют мастера. Правда, одним и чуть ли не единственным из его достоинств можно назвать лишь возможность более раннего определения износа. В остальном он имеет только недостатки, самым существенным из которых является невозможность замены втулки и сальника штока без снятия поршня гидроусилителя (к этому мы еще вернемся ниже).

Шток рулевого механизма, независимо от исполнения, поджимается специальным упором, с помощью которого регулируется зазор в зацеплении. Вал ведущей шестерни рулевого механизма представляет собой единое целое с золотником. Золотник – это специальный перепускной клапан, который в зависимости от того, в какую сторону вы крутите руль, перенаправляет поток рабочей жидкости в полость справа или слева от поршня, смонтированного на штоке рулевого механизма, помогая тем самым вам во вращении руля. Поршень этот двигается внутри цилиндра, который является частью корпуса всего рулевого механизма.

Отдельно стоит упомянуть о вентиляции внутри рулевого механизма. Дело в том, что пыльники довольно плотно прижимаются к рулевым тягам и корпусу рулевого механизма, а потому при перемещении штока в одном из пыльников может создаться разрежение, что, в свою очередь, чревато ускоренным износом самого пыльника или, что еще хуже, подсосом пыли или грязи снаружи в корпус. Конструкторских решений данной проблемы существует три: вентиляционные каналы в штоке рулевого механизма, вентиляционные каналы в корпусе рулевого механизма, соединенные трубкой, и вентиляционные каналы в пыльниках, которые также соединены трубкой.

Последний подход, надо признать, самый ненадежный. Если трубку сорвет или повредится пыльник в месте подсоединения, рулевой механизм сразу же наполнится водой и грязью, что незамедлительно приведет вас туда, где побывали мы, чтобы создать данный материал.

Насосы ГУР

Прежде чем перейти к нюансам эксплуатации и поломок, стоит отдельно упомянуть один из наиболее дорогостоящих элементов ГУР – его насос. Существует два типа насосов, отличающихся по типу привода – с приводом от коленчатого вала двигателя и с приводом от электродвигателя. Сегодня мы рассматриваем насос в первом исполнении.

Устроен он довольно просто: две плиты, в которых вырезаны каналы забора и подачи рабочей жидкости, накрывают статорное кольцо с эллипсоидным профилем, внутри которого вращается ротор с лопатками.

Благодаря центробежной силе лопатки при вращении выдвигаются из своих пазов, в результате чего происходит забор жидкости. Продвигаясь далее по поверхности статора, лопатка перемещается внутрь паза и выталкивает жидкость под давлением в канал и далее в систему. Регулируется давление с помощью специального клапана.

Все это помещено в корпус, сверху которого установлен расширительный бачок, хотя зачастую он может быть смонтирован и отдельно от насоса.

С чего все начинается?

Начинается все, как правило, с жалоб клиента на стук или утечку рабочей жидкости. Другим, менее распространенным поводом обращения в сервис может быть резко потяжелевшее рулевое колесо и повышенный люфт руля. Ну а уже после обращения алгоритм действий вполне стандартен.

Прежде всего машина отправляется на подъемник, где проходит диагностика.

Опытный мастер без снятия определяет, рейка это или все же какой-то элемент ходовой части. Если причиной беспокойства все же является рейка, то ее демонтируют и отправляют в цех мойки и очистки.

В этом же цеху установлена пескоструйная машина, благодаря которой корпус рулевого механизма можно привести в почти идеальное состояние.

Почему почти? Потому что в идеальное состояние (можно сказать, первозданное) его могут привести в покрасочном цеху, если того пожелает заказчик.

Предварительно

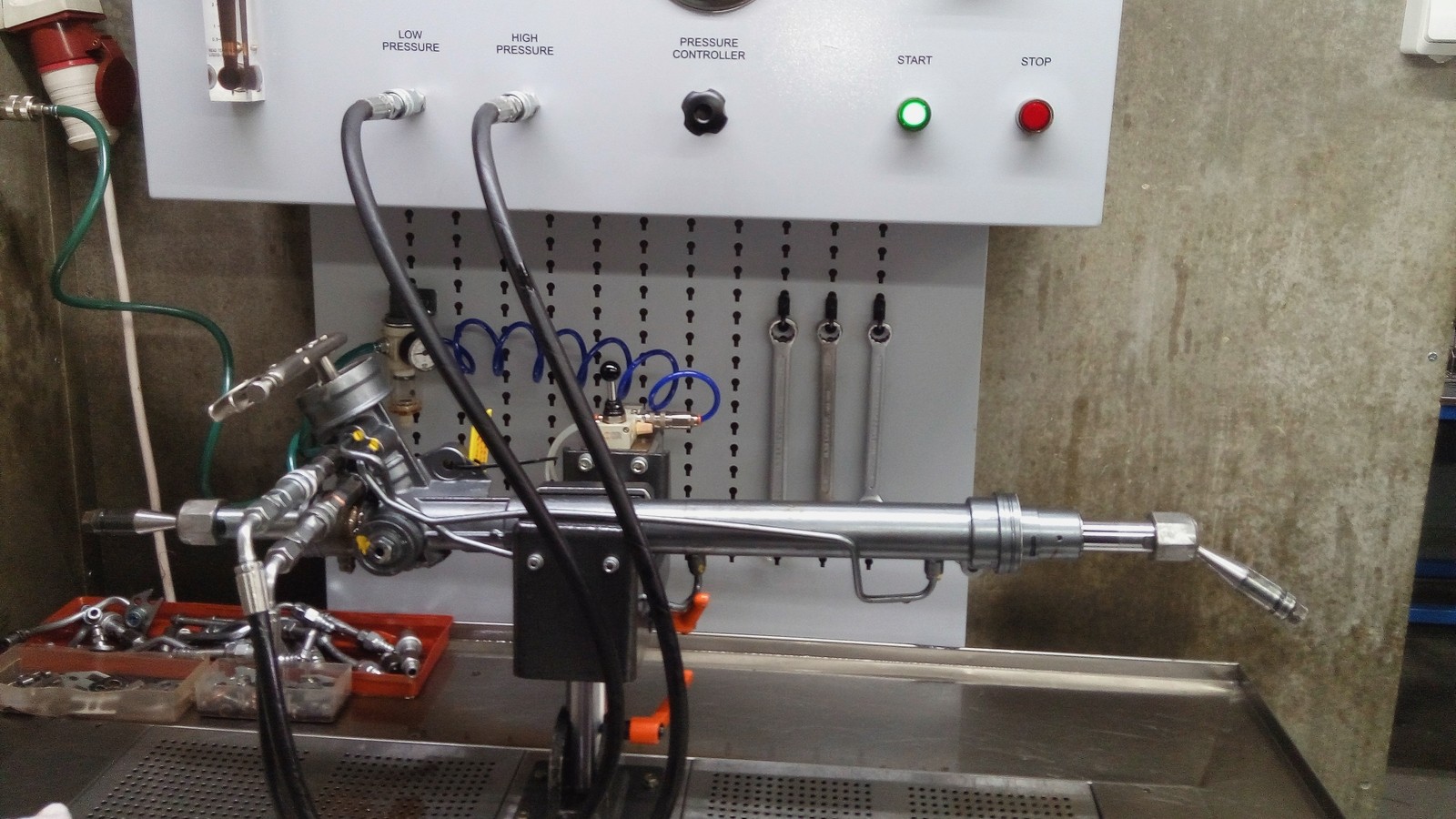

Как только рулевой механизм оказывается в руках мастера, он устанавливает его на специальный диагностический стенд.

Установив, подсоединяет к нему шланги, по которым течет та же рабочая жидкость, что и на автомобиле (и которую, как мы помним, надо еще и изредка менять). Имитируя работу механизма на автомобиле, мастер проверяет его на наличие утечек, а также рабочее и максимальное давление в системе. По последним параметрам определяется техническое состояние золотникового клапана.

Диагностика и ремонт

Теперь рассмотрим все по порядку, от элемента к элементу, чтобы потом собрать для себя полную картину масштаба трагедии ремонта простого на первый взгляд механизма. Начнем с видимого: это корпус рулевого механизма и золотник.

На самом первом этапе, когда еще ничего не демонтировано, корпус можно только осмотреть и проверить на наличие явных дефектов или повреждений – например, трещин. Потом, когда механизм отправляют на разборку с целью восстановления и ремонта, проводят более детальную дефектовку корпуса. Она, в свою очередь, может выявить царапины на внутренней поверхности цилиндра.

Причиной царапин могут быть частички пыли, попавшие через порвавшийся или неплотно усаженный пыльник. Также пыли и грязи рулевой механизм может набрать через оборванную вентиляционную трубку, соединяющую пыльники.

Найденную трещину – небольшую и в не очень ответственном месте корпуса – может, еще и заварят, но если повреждение более существенное, то скорее всего вам посоветуют заменить корпус. Ну а царапины или коррозию на зеркале цилиндра удаляют шлифовкой.

Если корпус золотникового клапана является неотъемлемой частью корпуса рулевого механизма, то проверяют и его внутреннюю поверхность.

Часто на внутренней стороне контактной поверхности образовывается выборка (выемка), ведь уплотнительные кольца на золотнике все-таки тефлоновые. Из-за этой выборки золотник может подклинивать и, как следствие, руль будет вращаться с ощутимыми рывками – или же вовсе усилие при вращении вправо будет отличаться от усилия при вращении влево. Лечится этот недуг расточкой и гильзовкой: внутреннюю поверхность цилиндра растачивают до определенного диаметра и запрессовывают новую деталь из латуни с нужным внутренним диаметром и уже просверленными отверстиями под каналы.

Сам золотник тяжело привести в негодность, но вот его уплотнительные кольца могут наделать беды. На одном из фото видно, как кольцо расслоилось.

Тефлоновые кольца как элемент, в принципе, заменяются без проблем.

Однако от производителя к производителю конструкции могут быть разными, и золотник вместе со своим корпусом может быть отдельной деталью. Более того – отдельной неремонтируемой деталью. В этом случае возможна только замена в сборе.

Шток рейки – один из наиболее информативных элементов рулевого механизма в плане определения недугов без разборки.

Тут все логично и просто: если что-то случилось с зубьями – появится стук или закусывания, если разбилась втулка – тоже стук, износились сальники – утечка. Поэтому первое, что делает мастер, если рейка поступила с жалобой на стук – затягивает оную в тисках. Далее, вращая вал ведущей шестерни одной рукой, второй рукой через инструмент прикладывает к штоку усилие, как бы проворачивая его.

Таким образом определяют люфт в зубчатом зацеплении. В исправном рулевом механизме этого люфта быть не должно. В нашем случае люфт был, причем на всем ходе штока. Чтобы точнее понять, в чем дело, мастер подтянул регулировочную гайку упора штока, уменьшив тем самым зазор в зацеплении. Если при этом люфт пропал, значит можно еще покататься. На подопытном же механизме люфт пропал, но не на всем ходу. Из-за этого мастер посоветует отдать рейку в ремонт – однако владелец, конечно, может и отказаться, решив, что на данный момент это не очень критично.

Далее, выдвинув шток в крайнее правое положение, мастер проверил износ боковой втулки. Действо довольно простое: одной рукой берешься за корпус и прикладываешь большой палец к штоку, второй рукой пытаешься качать этот самый шток, а под приложенным пальцем при этом явно ощущается биение. Хотя быть его, разумеется, не должно. В таком случае необходимо извлекать из корпуса шток рулевой рейки вместе с сальниками, втулками и отправлять на ремонт.

У самого штока может быть несколько дефектов: износ зубьев, износ уплотнительного кольца поршня, износ рабочей поверхности штока или коррозия, а также износ боковой втулки.

В принципе все дефекты можно устранить, кроме чрезмерного износа зубьев или сколов на них. Кольца и втулки заменяются, при необходимости даже с поршнями.

А износ или коррозия «выравниваются» шлифовкой вала.

При этом уменьшение диаметра вала после шлифовки не беда, так как существуют сальники ремонтных размеров.

После снятия штока проверяют и упор. Его контактная часть имеет пластиковую втулку, которая может износиться – тогда упор придется заменить. Бывает, что и сам упор ломается из-за подклинивания и перекоса.

Ну а теперь, как и обещали, поговорим о треугольных штоках. Их называют так, потому что с торца шток действительно треугольный – правда, только в зубчатой его части. Неудобство заключается в том, что один сальник со втулкой мы можем заменить без проблем, а вот второй сальник и втулку – никак, потому что сальник круглый.

Поэтому, чтобы выполнить столь простое действие, необходимо отдать шток в токарный цех: там аккуратно срежут поршень, заменят то, что нужно заменить, и так же аккуратно поставят поршень на место и обкаткой закрепят на штоке. Как и ожидалось, по закону Мерфи у нас в ремонтируемом ГУР именно треугольный шток.

Еще пару слов по сальникам: это расходный материал, потому на производстве его в избытке.

Уже было указано, что существуют сальники первого, а иногда и второго ремонтных размеров. Это хорошая новость для клиентов, так как восстановление вала все же дешевле его замены.

Еще один важный и интересный нюанс – взаимозаменяемость штоков. Иногда, если того требуют обстоятельства или возникает острая нужда, мастера прибегают к небольшим хитростям. Например, бывает так, что штоки есть в большом количестве только на праворульную модификацию очень популярной у нас модели. И если насечка зубьев на штоке прямая, то проблем со взаимозаменяемостью нет. Если же косая – пиши пропало и готовься к растратам.

Еще один пример взаимозаменяемости – соплатформенные модели. Вспомним, кто у нас самые яркие представители глобализации. Вот, например, Audi Q7, Porsche Cayenne и VW Touareg – соплатформенники, это известно всем. Так вот у этих моделей абсолютно разные рулевые механизмы! Различие в насечке зубьев штока тянет за собой целую вереницу изменений в настройках электронных систем. Иной шаг – значит, другой ход, значит, другое положение датчика угла поворота руля, а это и усилие на руле, и системы стабилизации, и так далее… Вывод очевиден: просто взять и «перебросить» рейку с одного автомобиля на другой не получится.

Переходим к насосу гидроусилителя. Его неисправность можно определить еще на работающем автомобиле. Он может гудеть постоянно, при изменении числа оборотов или в крайнем положении рулевого колеса. Последнее – скорее не неисправность, а взывание к благоразумию, так как удерживание руля в данном положении более 20 секунд может быть чревато неприятными последствиями.

После демонтажа с автомобиля, не разбирая, насос можно проверить на специальном стенде, в который заложены изначально эталонные параметры технически исправных насосов.

Стенд автоматически разгоняет насос до 500, 1 000 и 1 500 оборотов в минуту и отслеживает работу – в первую очередь, регулятора давления. Сравнивая графики работы эталонного и диагностируемого насосов, мастер делает вывод о техническом состоянии последнего. Если исключить завоздушенность системы и предположить, что рабочая жидкость системы в норме, то причиной шума может быть износ деталей насоса.

Самые нагруженные детали в насосе – лопатки. Из-за сил, действующих на них, вырабатываются прорези в роторе – они из прямоугольных превращаются в более округлые, а лопатка начинает болтаться. Следствием этого становится ступенчатая выработка на кольце статора. Разболтанная лопатка начинает изнашивать боковые плиты с каналами, отправляя тем самым всю сборку в утиль. Самым плачевным состоянием насоса может быть разрушение ротора, как произошло в нашем примере.

К счастью, каждый из элементов можно заменить новым – они есть в наличии.

Ремонт окончен

Окончив ремонт насоса гидроусилителя, его отправляют на специальный стенд для окончательной диагностики. Если все в порядке – на очереди звонок клиенту и радостные вести.

После устранения всех дефектов и неисправностей детали рулевого механизма поступают мастеру на сборку.

Одновременно с этим к нему «заходят» и все сальники, уплотнительные кольца и втулки. Мастер собирает все воедино, после чего снова отправляет рейку на диагностический стенд: в нашем случае MSG MS502M. Повторив весь диагностический процесс и убедившись в технической исправности рулевого механизма, мастер со спокойной душой передает его в отдел выдачи (он же приемки). Кстати, после сборки на все места соединения и регулировочную гайку упора штока наносится краска – своего рода пломба, чтобы избежать возможных претензий от недобропорядочных клиентов.

Чем раньше, тем безопаснее и дешевле

В заключение напомню, что любой, даже самый тихий и неприметный стук, исходящий от рулевого механизма, зачастую выливается в большие растраты, а потому, если вы не планируете «слить» машину при первой же проблеме, не откладывайте диагностику на потом. Уделяйте особое внимание усилию на рулевом колесе и при малейшем подозрении на что-то неладное отправляйтесь прямиком в нормальный, проверенный сервис. Рулевое управление – одна из систем, напрямую отвечающих за безопасность движения, и отношение к ней должно быть на соответствующем уровне.

Особая благодарность в подготовке материала и консультациях компании Мастер Сервис (MSG), контактные данные +7 (800) 350-99-23 (Москва), +380 (57) 738-33-08 (Харьков).

Опрос

А вам приходилось ремонтировать рулевую рейку с ГУР?

Всего голосов:

Ремонт рулевых редукторов легковых и коммерческих авто

Редуктор рулевой системы автомобиля — старейший узел, который устанавливают на авто с момента появления первых образцов механических транспортных средств с двигателем внутреннего сгорания. За более чем вековую историю устройство претерпело множество конструктивных изменений, стало совершеннее, получило больший ресурс. Тем не менее из-за высоких нагрузок на агрегат приходит время, когда требуется ремонт рулевого редуктора. Выполнить его лучше в специализированном техцентре, которым является автосервис «АВТОГУР».

Конструкция и назначение рулевого редуктора

Рулевой редуктор — самостоятельный агрегат, выполненный в литом либо стальном сваренном корпусе. Внутрь него помещены детали передачи — зубчатые колеса и червячный вал. Задача устройства заключается в многократном увеличении силы, с которой водитель воздействует на рулевое колесо. Благодаря редуктору для поворота колес и совершения маневра в ту или иную сторону не требуется прикладывать значительных физических усилий. Передняя колесная пара легко приводится в движение даже тогда, когда в автомобиле нет гидроусилителя либо он не работает, хоть для этого требуется и немного больше сил.

Распространенные неисправности редуктора

Ремонт рулевых редукторов с ГУР либо без системы гидроусилителя руля наиболее часто связан со следующими неисправностями:

- утечка масла через негерметичные сочленения деталей корпуса. Наличие неполадки водитель сможет определить самостоятельно по масляным пятнам под автомобилем в районе расположения редукторов. О неисправности скажет и поведение машины, управлять которой на поворотах станет сложнее. В этом случае ремонт редуктора рулевого управления потребует диагностики на специальном стенде, с помощью которого герметичность агрегата испытывают давлением 160 атмосфер. Причиной протечек могут стать изношенные сальники, прокладки, прохудившиеся манжеты;

- люфт в редукторе. Проявляется отклонением рулевого колеса в нулевом положении на несколько градусов. Неисправность возникает в результате износа или повреждения деталей внутри редуктора. Для устранения проблемы необходимо снять узел, произвести полную разборку, выявить дефективный элемент, заменить его либо отрегулировать на стенде;

- посторонний шум в районе установки редуктора. Во время езды стуки могут сопровождаться мелкими ударами в руль. Внутри редуктора есть вал, который вращается на подшипниках. Именно при их разрушении и появляются постукивания.

Последовательность ремонтных операций

Производят ремонт рулевых редукторов в следующей последовательности:

- устройство демонтируют с борта автомобиля;

- агрегат осматривают на предмет видимых следов нарушения герметичности, затем полностью разбирают;

- внутри редуктор очищают, при необходимости меняют подшипники, сальники, прокладки;

- проверяют степень износа зубчатого зацепления;

- удаляют следы коррозии с поверхности вала, после чего его полируют, шлифуют, рихтуют;

- при необходимости ремонтируют корпус редуктора, элементы распределительного механизма;

- агрегат собирают, проверяют на стенде, регулируют и устанавливают на авто.

Ремонт рулевых редукторов в автосервисе «АВТОГУР»

Сервис по техническому обслуживанию «АВТОГУР» предлагает квалифицированный ремонт рулевых редукторов в Москве на базе мастерской с высоким уровнем оснащенности. Мы располагаем специальными диагностическими стендами, используем профессиональный инструмент. Такой сложный механизм, как рулевой редуктор, легко разобрать самостоятельно в условиях гаража, но невозможно произвести корректные регулировки и правильную сборку без специализированного оборудования. Цена ошибки при выполнении этих операций — резкое возрастание риска ДТП из-за неисправности рулевого управления, человеческие жертвы на дорогах, материальный ущерб.

Рулевые рейки: особенности конструкций, причины поломок и нюансы ремонта

Рулевая рейка — один из самых старых и распространенных рулевых механизмов. Залог успеха — в простоте и надежности системы. И тем не менее поломки реек совсем не редкость, так как все узлы подвержены старению и износу. Насколько быстро они наступают, что может сломаться, так ли сложно чиниться? Попробуем разобраться во всех вопросах.

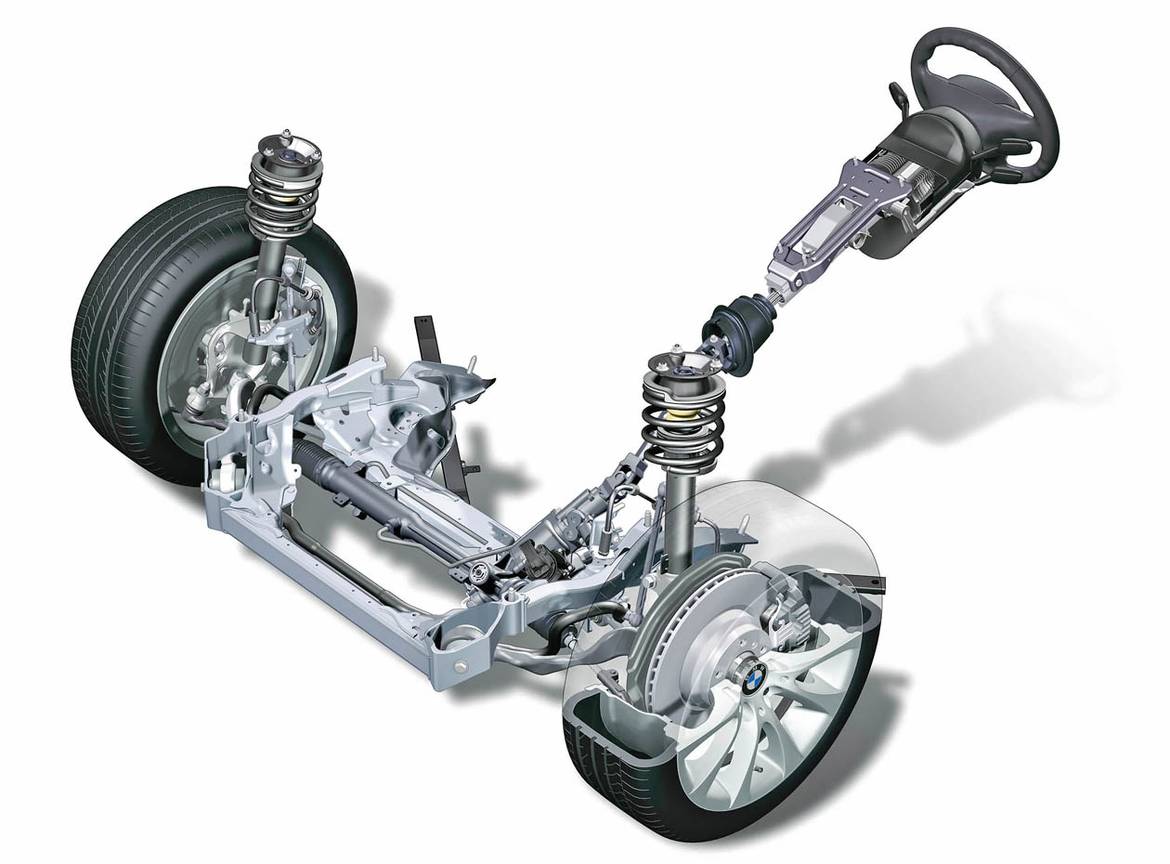

Конструкция реечного рулевого механизма, наверное, одна из самых простых. Что может быть проще обычной пары «червяк — зубчатая рейка» в рулевой трапеции? Тем более с распространением независимых подвесок передних колес такая схема быстро проложила себе дорогу к популярности.

Помимо простоты механизма найдется еще немало причин успеха. Например, очень низкое трение в конструкции, делающее управление без усилителя легче, а с усилителем — точнее. Удалось реализовать систему изменяемого передаточного отношения, что улучшило управляемость. Да и усилитель встраивается в эту конструкцию просто и логично, одновременно работая демпфером рулевого управления.

Этого мало? Плюсов может быть еще больше. В рейке нет никаких высокоточных элементов, практически отсутствует необходимость в смазке при удачном выборе рабочих пар. Добавим к этому небольшие размеры и удобство компоновки рулевого управления с рейкой, богатые возможности по созданию травмобезопасных элементов рулевой колонки и, наконец, дешевизну конструкции и минимальные риски «прикусываний» по вине механики. В общем, светлое будущее этой конструкции было предопределено.

Компоненты / Статьи

Но, несмотря на простоту конструкции, количество возможных поломок оказалось достаточно велико. Основная масса проблем связана с появлением зазоров в механизме, а значит, стуков, люфтов и ударов в рулевом управлении. Реже возникают «прикусывания» из-за разрушения зубчатых пар или повреждений сальников и втулок. У реек с гидроусилителем характерной проблемой являются утечки рабочей жидкости. Реже встречаются неисправности золотникового распределительного механизма. И многие неисправности реек связаны с попаданием внутрь грязи — через поврежденные пыльники или гидравлическую линию.

Почти все поломки чинятся. Однако есть и те, что не позволяют полностью избавиться от проблем в эксплуатации, особенно в случае реек со встроенным электроусилителем.

Самая распространенная проблема связана со стуком рейки. Обычно это говорит о том, что зазор в соединении червячной пары увеличился или же вышли из строя боковые втулки штока рейки. Иногда причиной является нарушение креплений самой рейки. К тому же биение часто служит причиной протечек сальников штока при наличии ГУР.

Проверка причины достаточно проста: если крепление рейки в порядке, то можно замерить биение рейки во втулках при приложении усилия – достаточно снять пыльник рейки (в большинстве случаев проблема наблюдается визуально). Если же биение неощутимо, нужно проверять зазор рабочей пары. Эту операцию тоже можно проделать, не разбирая механизм. Нужно лишь попробовать повернуть вал рейки вокруг оси (в случае если он круглый, треугольные валы так проверить невозможно). Если вал немного поворачивается, значит, изменен зазор в рабочей паре из-за нарушения геометрии поверхностей или работы механизма прижима. У большинства конструкций есть сухарь, регулирующий усилие прижатия или зазор в червячной паре за счет натяжения пружины.

Причины изменения зазоров в механике могут быть различными. Во-первых, это естественный износ втулок, рабочей пары, упора и картера. Механизмы достаточно прочные, но несколько сотен тысяч километров и повышенные нагрузки могут повредить все. Ударные нагрузки тоже часто служат причиной появления проблем. Например, при попадании в ямы или при ДТП. И также очень распространенной причиной является банальная коррозия из-за попадания влаги в рулевую рейку.

Боковые втулки при появлении биения просто меняют. Если нет видимых следов износа на штоке рейки, то это очень эффективная мера. Зачастую такой ремонт даже не требует снятия рейки с автомобиля, достаточно лишь выкрутить рулевую тягу и снять пыльник. Если есть видимые царапины или коррозия, шток ремонтируется с перешлифовкой в ремонтный размер. Одновременно меняются на ремонтные втулки и сальники. Сами втулки не обязательно являются жесткими. Зачастую втулка — это упругая конструкция, в которой нет зазора, но она позволяет немного менять высоту для нормальной работы червячной пары.

Конструкции с жесткой алюминиевой или латунной втулкой, характерные для японских и корейских машин, именно из-за материала изготовления имеют более высокую вероятность появления стуков в рулевом управлении

Если после замены втулок штока сохраняется люфт и зазор в рабочей паре, стоит проверить износ прижимного сухаря и его шахты в картере рейки. Подтягивание рейки возможно в небольших пределах, но при большом износе рабочей пары это уже не поможет, а рейка станет туго ходить во втулках.

При износе самого сухаря и его шахты он меняется на ремонтный, а шахта шлифуется. В любом случае, если подтяжка не помогла, рейку необходимо проверить на предмет износа рабочей пары. Иногда зубцы в центральной части штока слишком изношены и он требует замены. В противном случае достаточно поменять вал рейки на ремонтный, перешлифовать шток рейки или использовать ремонтные втулки вала. Но подобные работы достаточно дороги, и в этом случае чаще всего рекомендуют заменить рейку на новую или восстановленную в заводских условиях.

Компоненты / Статьи

У реек со встроенным ГУРом есть еще целый класс неисправностей, связанных с течами сальников и утечками в гидравлике. Утечки через сальники штока рейки возникают при износе самих сальников и штока. Причины обычно в коррозии штока, загрязнении масла, перегреве жидкости ГУРа, скачках давления сверх номинала и общем старении материала сальников. Любые биения штока ухудшают условия работы сальников и повышают вероятность утечек. Частой причиной являются и коррозийные повреждения поверхности штока.

Ремонт такой же, как при износе втулок штока. Шток шлифуется в ремонтный размер, одновременно меняются втулки и сальники.

Течь сальника вала также встречается очень часто. Он в первую очередь стареет при повышенной температуре жидкости усилителя. Она греется насосом, и в этой зоне худшие условия охлаждения. Иногда встречается и коррозия самого вала. Обычно в результате образуется «медленная» течь, в отличие от «быстрых» течей, характерных для протечек сальников штока.

Неисправности золотникового механизма в большинстве случаев связаны с износом картера тефлоновыми кольцами уплотнений, в результате чего возникает переток рабочей жидкости. Это приводит к нарушениям в работе гидравлики — обычно усилитель перестает работать полностью или частично. Ремонт заключается или в замене картера, или в установке ремонтной гильзы с последующей расточкой.

Редкая неисправность — нарушение жесткости торсионного вала. Со временем он ослабевает, и помощь ГУР становится более навязчивой, ухудшается реактивное действие на руле.

Система Servotronic от ZF отличается еще установкой на золотниковом механизме дополнительного клапана, регулирующего давления на рейке. Подвести может электроника или сам клапан. В остальном ломаться там нечему.

Износ картера рабочего цилиндра рейки в большинстве случаев приводит к ее замене. Дело в том, что разделительный поршень штока рейки в процессе эксплуатации машины изнашивает в основном «околонулевую» зону. Со временем это приводит к образованию «ступеньки» усилия между движением по прямой и усилием в повороте. Помощь ГУР в «нулевом» положении сходит на нет, возникает ощущение «закусывания» при повороте руля. На начальной стадии иногда помогает замена сальника штока, но в большинстве случаев потребуется гильзовка корпуса рейки, что выполняется очень редко. Чаще всего требуется замена корпуса целиком или рейки в сборе.

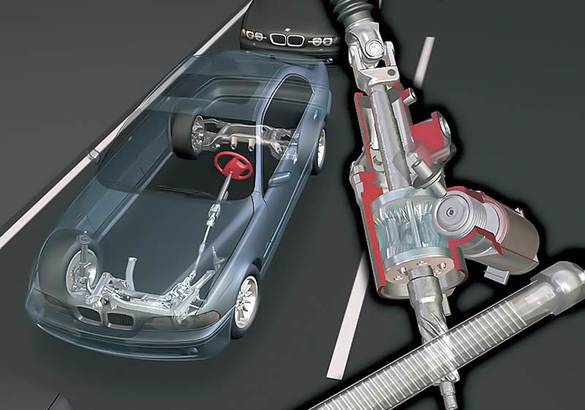

На фоне остальных конструкций сильно выделяется рейка ZF, применяемая в системе BMW Active Steering. Сама она в этом случае имеет вполне традиционную конструкцию и набор неисправностей. Но рабочий вал рейки устроен сложнее: привод на рейку — дифференциальный. Момент на него передается с рулевого вала и с электромотора привода. По сигналам датчиков мотор «помогает» или «мешает» вращать вал, там самым увеличивая или уменьшая результирующее передаточное отношение рулевого управления.

При неисправности электромотора, чтобы обеспечить работу рулевого управления, его привод полностью блокируется дополнительным аварийным фиксатором. Таким образом обеспечивается безопасность конструкции при электрических проблемах. Помимо введения дополнительных датчиков и электромотора, которые склонны к отказам, в системе интенсивно изнашиваются шестерни цилиндрического дифференциала и червячная передача с электромотора на ее корпус. Со временем люфты в малоразмерной передаче увеличиваются, тем самым ухудшая «чувство руля» у подобного механизма. Блок дифференциала заменяется в сборе при наличии люфтов, а остальные компоненты ремонтируются аналогично классическим конструкциям.

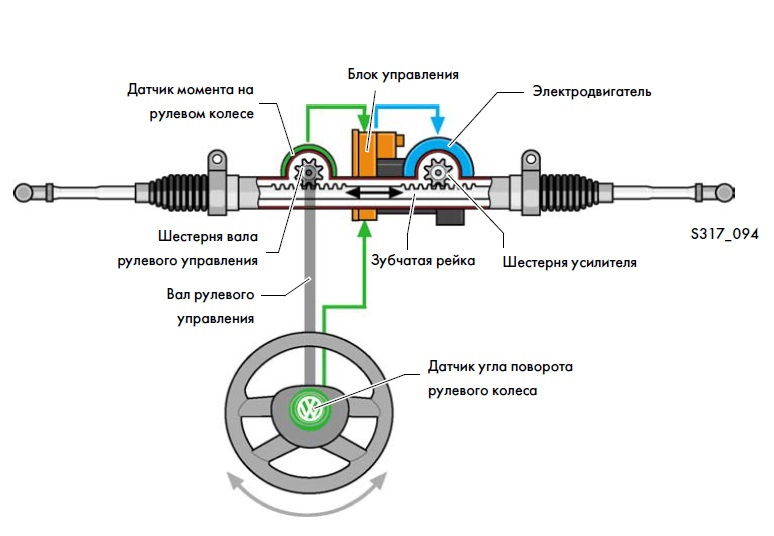

Электроусилители рулевого управления бывают двух видов. Одни располагаются на рулевой колонке и передают усилие непосредственно через рабочую пару рейки. Вторые имеют прямой привод, а на рулевом валу или рейке расположен только торсион и датчики положения руля.

Первый вариант исполнения ЭУР к самим рейкам отношения не имеет, разве что стоит отметить, что нагрузка на рабочую пару рейки в таком механизме очень высокая и ресурс самой рейки заметно сокращается. А вот проблемы ЭУР с непосредственным приводом можно рассмотреть подробнее.

Первое место среди неисправностей держат поломки датчиков момента сопротивления. Например, на очень распространенных конструкциях ЭУР, применяемых VW, причиной поломки является поломка гибкого шлейфа датчика. Ремонт заключается в обрезании поломанной части и припаивании к контактам датчика.

Различные неисправности с мотором, его подшипниками или электропроводкой, а также силовым модулем случаются, но пока очень редки. В основном отмечаются отдельные модели, например EPS у Honda.

Также особенностью конструкций ZF/Bosch/MSG первого–третьего поколений является наличие второй зубчатой передачи в рейке. У электромотора своя зубчатая передача, оптимизированная для передачи большего момента. Таким образом, у рейки есть второй сухарь и вторая червячная пара, что немного осложняет диагностику при появлении люфтов и предъявляет более высокие требования к качеству выполнения работ.

Более новые конструкции оснащаются приводом с винтовой передачей на рециркулирующих шариках, с прямым или ременным приводом от электромотора. Такой механизм менее склонен к накоплению люфтов и появлению стуков, но зато очень чувствителен к загрязнениям и утере смазки штока. Так что за состоянием пыльников нужно следить намного тщательнее. При загрязнении штока, повреждении подшипников передачи механизм начинает подвывать при работе, а в запущенных случаях его может даже заклинить. Ремонт резьбы штока после появления каверн выполняется редко, обычно в этом случае шток подлежит замене.

Жесткий привод на винтовую передачу склонен к появлению стуков, а также отличается высокой нагрузкой на электромотор. Желая несколько смягчить работу узла, на некоторых конструкциях применяют привод эластичным зубчатым ремнем. Он заметно снижает нагрузки на узел, повышая его ресурс. Но, в свою очередь, может потребовать замены уже после 3–5 лет эксплуатации, в зависимости от условий и нагрузки.

устройство, регулировка, ремонт, замена :: SYL.ru

Каждый узел и механизм автомобиля по-своему важен. Пожалуй, нет такой системы, без которой автомобиль мог бы нормально функционировать. Одна из таких систем – рулевой механизм. Наверное, это одна из самых важных частей машины. Давайте рассмотрим, как устроен этот узел, назначение его, элементы конструкции. А также научимся регулировать и ремонтировать эту систему.

Типичные технические решения

Управление реечного типа – это одно из самых популярных видов систем управления. Таким механизмом сегодня оснащается большинство современных легковых авто. Рулевой механизм состоит из шестерни и рулевой рейки. Колесо руля закреплено на валу. На этом же валу закреплена и шестерня. Она всегда в постоянном зацеплении с рулевой рейкой. Для этого на рейке изготовлены зубья.

Принцип работы реечной рулевой тяги

Водитель вращает рулевое колесо в необходимую сторону. При этом вращается и шестеренка, а вместе с ней движется и рейка. К рейке прикреплены рулевые тяги, которые двигают колеса.

Среди достоинств такой системы можно выделить простоту конструкции, высокий коэффициент полезного действия. Но реечный рулевой механизм очень любит аккуратное вождение.

Червячный привод

Здесь в конструкции выделяется глобоидальный червяк. Он соединяется с рулевым валом. Также конструкция включает в себя специальный ролик. На этом ролике установлена сошка, находящаяся не в корпусе системы. Сошка двигает рулевые тяги.

Когда водитель вращает рулевое колесо, работает и червяк, а по нему работает ролик. Последним изменяются положения сошки и тяг на колеса.

Этот привод часто встречается в классических моделях советского автопрома. Но, такая конструкция иногда встречается и на внедорожниках, и на грузовиках. В грузовых авто он работает просто идеально. Так устроен рулевой механизм УАЗа, автомобилей типа «Классика» и на многих других моделях и марках отечественного автопрома.

Винтовой редуктор

Этот механизм смонтирован в герметичном корпусе. В конструкцию входит винт на рулевом валу, гайка, а также зубчатая рейка. Гайка может двигаться по валу, и на ней нарезана эта самая рейка. Такие конструкции применялись на некоторых моделях ВАЗа, а также рулевой механизм КамАЗа работает по такому же принципу, но с гидроусилителем.

Как работает винтовой редуктор?

Здесь работа похожа на червяк. При повороте рулевого колеса перемещается гайка и смещает зубчатые сектора и сошку. Сошка тянет или толкает тяги.

Рулевой механизм ВАЗа

На классических моделях этих авто применяется рулевая с редуктором. На более современных моделях используется реечный механизм. На примере ВАЗ-2105 посмотрим конструкцию механизма, а также рассмотрим реализацию реечного управления от инженеров АвтоВАЗа.

Устройство рулевой системы простое и отлично продуманное. Среди самых интересных узлов – трапеция. Она, в свою очередь, сама состоит из большого количества различных рычагов и тяговых механизмов.

Большинство автолюбителей считают рулевую колонку не слишком мощной, однако это не так. Эта рулевая надежно выдерживает все испытания. Ей по плечу даже самые экстремальные дорожные условия.

Устройство рулевого механизма ВАЗ-2105 не такое архаичное, как может показаться на первый взгляд. Колонка оснащена специальной пластиной, которая при аварии буквально складывает рулевой вал, а колесо не нанесет водителю травм. Червячная передача, редуктор и рычаги отлично увеличивают усилие водителя. Не требуется прикладывать серьезных усилий для поворота. Но для вождения «классики» сила все-таки нужна.

В деталях

Внутри корпуса рулевой в ВАЗ-2105 спрятана карданная передача, которая идет к редуктору. Для того чтобы соединить вал кардан, применяется крестовина. Вся конструкция довольна надежная и ее хватает очень надолго. Все узлы и детали производятся из качественных стальных сплавов. Вот почему так мало ДТП с неполадками рулевого.

Одна из самых сложных деталей в рулевой – это редуктор. Он работает по принципу червячной передачи. Червяк известен своими зазорами и быстрым износом. Поэтому инженеры предусмотрительно оснастили корпус редуктора регулировочным болтом. Он регулирует зазоры между сошкой и червяком. Так, нет зазоров – не будет биений в колесах.

Неприхотлив и надежен

Детали редуктора помещаются в масляную ванну. Это значительно снижает износ. В качестве смазки – обыкновенное масло для трансмиссии. Тяги ВАЗ-2105 закрепляются на специальных шарнирах, а защищаются пыльниками.

Нет нужды в постоянной смазке и шприцевании механизмов и узлов. Нужно лишь время от времени проверять состояние пыльников. Для того чтобы разобрать тяги, могут понадобиться специальные инструменты, но их при случае можно легко изготовить в гаражных условиях.

Типичные неисправности

В “классиках” неисправности рулевой характеризуются не только потерей управления, но и люфтами, а также различными стуками и посторонними звуками. Зачастую стучит колонка, а если точнее, то одна из изношенных крестовин. Ранее умельцы выпрессовывали деталь и заменяли ее. Сегодня таким больше не занимаются. Услышали звук – полная замена вместе с карданом.

Если рулевой механизм стучит в нескольких местах, то здесь также необходима замена всего управления, в том числе и редуктора. Если выявлены повреждения пыльников, тогда их просто нужно заменить на новые. Некоторые владельцы этих автомобилей не обслуживают эти механизмы долгие годы, а только контролируют время от времени состояние пальцев.

Среди более серьезных поломок – деформация тяг или рычагов. Это случается при неаккуратном вождении на высоких скоростях. Порой трудно выяснить, менять рулевую или не менять. Поврежденную тягу порой заменить довольно трудно. Ремонт рулевого механизма сводится к замене поврежденных деталей.

Если слышен хруст при повороте, значит, необходимо искать поврежденный подшипник. Он может находиться где угодно. Замена считается сложной процедурой, разобрать рулевую колонку довольно трудно. И если редуктор можно заменить своими руками, то ремонтировать рулевую лучше у специалистов.

Настройка червячной рулевой

Даже тщательная регулировка не победит проблему «рыскания» по дороге. Во-первых, нужно отрегулировать редуктор. Эта операция может быть довольно сложной для начинающих.

Чтобы выполнить настройку, понадобится ровная площадка. Затем при помощи съемника следует снять пальцы и сошку. Дальше все намного проще – требуется качать сошку, держать руль и поймать зазор в передаче редуктора. Если наблюдается люфт, тогда следует выкрутить гайку, завинтить винт регулировки и затянуть гайку.

Важно все делать предельно аккуратно, потому что есть риск сорвать резьбу на винте. Да и так управление будет сильно тугим. Усилие можно контролировать, когда сошка находится в рабочем положении, а пальцы на своих местах. Проверить усилие можно при помощи динамометрического ключа. Оно должно составлять 25 кгс.

В некоторых случаях регулировки ничего не дают. Если наблюдается износ, то в этом случае поможет только замена редуктора.

Реечное управление ВАЗ

Рейка крепится в отсеке двигателя. Система выполнена в литом алюминиевом картере. В картере имеется шестерня привода. Чтобы ограничить осевое движение вала, применен специальный подшипник. Внутреннее кольцо подшипника удерживается при помощи стопорного кольца. Все узлы закрыты пыльниками.

Рейка прижимается к зубьям шестерни при помощи специальной пружины, но не напрямую, а через упор из металлокерамики. На рейке нанесены метки для регулировок. Пружина также прижимается гайкой для регулировок со стопорным кольцом.

Регулировка рулевого механизма реечного типа на ВАЗе

Зазор между рейкой и шестеренкой можно регулировать, лишь полностью разобрав механизм. Также регулируют рейку, если наблюдаются посторонние звуки.

Чтобы отрегулировать зазор, нужно вначале установить упор рейки с уплотнением до момента касания рейки, а дальше требуется вложить стопорное кольцо, затем пружину, а потом все это собрать. Гайку затягивают с моментом не больше 1,37 кгс. Зазор при этом нужно выставлять в районе 0,12 мм, а допустимый размер – 0,2 мм.

После сборки проверьте легкость работы рулевой, отсутствие различных посторонних звуков.

Как устроена рулевая на ГАЗе?

Рулевой механизм ГАЗа собран в корпусе из алюминия. В качестве рабочих элементов выступают винт и шариковая гайка. Также конструкция включает в себя вал-сектор. Винт установлен на двух радиально-упорных подшипниках. Гайка шарикового типа с канавкой внутри смонтирована на винте. Между винтом и гайкой — шарики. Шлицы вала-сектора конической формы, а на них установлена сошка. Также в конструкции есть рулевые тяги, рычаги кулаков, шарнирные тяги.

Регулируют рулевую в том случае, если у рулевого колеса обнаруживается свободный ход. Чтобы отрегулировать зазоры, желательно полностью снять механизм. Дальше требуется снять пластиковую защитную крышку и уплотнитель. Далее ключом на 13 откручиваем болты крышки. Крышка легко снимается. Также снимается и регулировочная прокладка.

Затем снова установим крышку и закрутим ее. После проверки люфта можно перейти к регулировке зазора между гайкой и валом. Для этого на вал устанавливают сошку и, вращая винт регулировки, устанавливают сошку в среднем положении. Дальше остается покачать вал, удерживая его за сошку. Хода быть не должно. Если ход все-таки есть, то снова снимают пластиковую крышку, вынимают пробку, снимают стопорные кольца, тонким инструментом с тупым концом выпрямляют лунки на кромке кольца подшипников вала. Теперь при помощи специального ключа требуется повернуть эксцентриковые кольца подшипников по часовой стрелке.

Обслуживание рулевых механизмов

Каждый день, садясь за руль, желательно проверять свободный ход руля. После 2-3 тысяч км пробега и дальше, для отечественных автомобилей — через 10 тысяч, следует провести полную проверку состояния механизма. В ходе проверки выполняется очистка механизмов и приводов от грязи.

При наличии стуков, скрипов, биений колес или руля желательна замена рулевого механизма. К примеру, ремонт редуктора — достаточно сложный процесс, а установка нового решает все проблемы. Так же происходит и с реечным механизмом.

Итак, мы выяснили, как устроен рулевой механизм автомобиля, как производить его регулировку и замену своими руками.

Техническое обслуживание и ремонт рулевого управления

Техническое обслуживание механизмов рулевого управления носит плановый характер. Объем выполняемых работ определяется видом технического обслуживания. В процессе ежедневного технического обслуживания необходимо проверять свободный ход рулевого колеса, состояние креплений сошки, а также ограничителей максимальных углов поворота управляемых колес. Кроме этого необходимо ежедневно проверять зазор в шарнирах гидроусилителя и в рулевых тягах, а также работу гидроусилителя и рулевого управления. Эти проверки выполняют при работающем двигателе.

В процессе первого технического обслуживания (ТО-1) необходимо проверять крепление и шплинтовку гаек сошек, шаровых пальцев, рычагов поворотных цапф; свободный ход рулевого колеса и шарниров рулевых тяг; состояние шкворней и стопорных шайб; затяжку гаек, клиньев карданного вала рулевого управления; герметичность системы усиления рулевого управления, а также уровень смазочного материала в бачке гидроусилителя, при необходимости доливают его.

В процессе ТО-2 выполняют те же работы, что и при ТО-1, а также проверяют углы установки передних колес и при необходимости выполняют их регулировку; проверяют и при необходимости подтягивают крепление клиньев шкворней, картера рулевого механизма, рулевой колонки рулевого колеса; зазоры рулевого управления, шарниров рулевых тяг и шкворневых соединений; состояние и крепление карданного вала рулевого управления; крепление и герметичность узлов и деталей гидроусилителя рулевого управления.

При сезонном техническом обслуживании выполняют работы ТО-2, а также осуществляют сезонную замену смазочного материала.

Визуальный контроль технического состояния деталей, агрегатов и механизмов рулевого управления выполняют путем осмотра и опробования. Если доступ к деталям рулевого управления невозможен сверху, то осмотр можно проводить над смотровой ямой.

Контроль крепления колонки и рулевого механизма осуществляется путем приложения усилий во всех направлениях. В процессе такой проверки не допускается осевое перемещение или качение рулевого колеса, колодки, а также присутствие стука в узлах рулевого управления.

При проверке креплений картера рулевого механизма, а также рычагов поворотных цапф необходимо поворачивать рулевое колесо около нейтрального положения на 40-50° в каждую сторону. Состояние рулевого привода, а также надежность крепления соединений проверяют при помощи приложения знакопеременной нагрузки непосредственно к деталям привода. Работа ограничителей поворота проверяется визуально при повороте управляемых колес в разные стороны до упора.

Для того чтобы проверить герметичность соединений системы гидроусилителя рулевого привода, необходимо удерживать рулевое колесо в крайних положениях при работающем двигателе. Кроме этого проверку герметичности соединений системы гидроусилителя осуществляют в свободном положении рулевого колеса. Соединения считаются герметичными, если отсутствует протекание смазочного материала. Кроме этого при проверке не допускается самопроизвольный поворот рулевого колеса с гидроусилителем рулевого привода от нейтрального положения к крайним или наоборот.

Силу трения, а также свободный ход рулевого колеса проверяют при помощи специального прибора, который состоит из динамометра и люфтомера. Люфтомер включает в себя шкалу, которая крепится на динамометре, и указательную стрелку, которая закрепляется на рулевой колодке при помощи зажимов. Динамометр крепится к ободу рулевого колеса при помощи зажимов. На рукоятке прибора располагается шкала динамометра. При измерении люфта рулевого колеса к рукоятке прибора прикладывают усилие 10 Н, которое действует в обе стороны. После этого стрелка прибора показывает суммарную величину люфта. Для легковых автомобилей суммарная величина люфта должна находиться в пределах 10°, а для грузовых автомобилей — в пределах 20°. На автомобилях, оснащенных гидроусилителем, люфт определяют при работающем двигателе.

Общую силу трения определяют при полностью вывешенных передних колесах. Если рулевое управление правильно отрегулировано, то колесо должно свободно поворачиваться от среднего положения для движения по прямой при усилии в 8-16 Н.

Состояние шарниров рулевых тяг оценивают визуально, прилагая усилия к рулевому колесу. Люфт в шарнирах проявляется во взаимном относительном перемещении соединяемых деталей.

Проверку усилителя рулевого управления осуществляют путем измерения давления в системе гидроусилителя. Для проверки необходимо вставить в нагнетательную магистраль манометр с краном. Замеры давления производят при работающем двигателе на малых оборотах, поворачивая колеса в крайние положения. Давление, которое развивает насос гидравлического усилителя, должно быть не менее 6 МПа. Если давление меньше 6 МПа, то необходимо закрыть кран, после этого давление должно подняться до 6,5 МПа. Если после закрытия крана давление не поднимается, значит, произошла поломка насоса, который необходимо отремонтировать или заменить на новый.

Регулировочные работы по рулевому механизму включают в себя работы по регулировке осевого зазора в зацеплении, а также в подшипниках вала винта.

Рулевой механизм считается исправным и пригодным для дальнейшего применения, если люфт рулевого колеса при движении по прямой не превышает 10°. Если люфт превышает допустимые значения, то необходимо проверить зазор в подшипниках вала винта. Если в подшипниках имеется достаточно большой зазор, то осевой люфт будет легко ощущаться.

Для того чтобы устранить люфт в подшипниках вала, необходимо отвернуть болты, снять крышку картера рулевого механизма и затем удалить одну регулировочную прокладку. После удаления прокладки необходимо снова выполнить проверку осевого люфта. Операцию необходимо повторять до тех пор, пока усилие на поворот руля не будет составлять 3-6 Н.

Регулировку зацепления винта (червяка) с роликом регулируют без снятия рулевого механизма. Для этого необходимо отвернуть гайку со штифта вала винта, затем снять шайбу со штифта, после этого при помощи специального ключа поворачивают регулировочный винт на несколько вырезов в стопорной шайбе. В результате этого происходит изменение величины бокового зазора в зацеплении, что, в свою очередь, изменяет свободный ход рулевого колеса.

Для того чтобы определить величину люфта в сочленениях рулевого привода, необходимо резко покачивать сошку руля при повороте рулевого колеса. После проверки при необходимости подтягивают резьбовую пробку. Кроме этого при проверке осевого люфта в сочленения добавляют смазку, а при большом износе производят замену шарового пальца или всей тяги в сборе.

К основным неисправностям системы управления относятся: обломы и трещины на фланце крепления картера, износ отверстия в картере под втулку вала рулевой сошки и деталей шаровых соединений рулевых тяг; износ червяка и ролика вала сошки втулок, подшипников и мест их посадки; изгиб тяг и ослабление крепления рулевого колеса на валу.

При значительном износе рабочей поверхности или при отслоении закаленного слоя червяк рулевого колеса заменяют на новый. При наличии трещин на поверхности ролика вала его меняют на новый. Червяк и ролик необходимо заменять одновременно.

Изношенные шейки вала сошки восстанавливают при помощи хромирования и последующего шлифования под ближайший ремонтный размер. Шейку вала можно восстановить при помощи шлифования бронзовых втулок, устанавливаемых в картере, под ближайший ремонтный размер.

Изношенные места посадки подшипников в картере рулевого управления можно восстановить при помощи дополнительной втулки. Втулка запрессовывается в изношенное место посадки подшипника, затем втулка растачивается под рабочий размер подшипника.

Обломы и трещины на фланце крепления картера можно устранить при помощи варки газовым пламенем. Изношенное отверстие в картере растачивается под ремонтный размер.

Кроме этого быстрому износу подвержены шаровые пальцы и вкладыши поперечной рулевой тяги. На концах поперечных рулевых тяг часто возникает срыв резьбы. Кроме этого в процессе эксплуатации появляется ослабление или поломка пружин, а также нарушение изгиба тяг.

Изношенные шаровые пальцы, которые имеют сколы или задиры, необходимо заменить на новые. Одновременно с заменой шаровых пальцев осуществляется замена их вкладышей. Сломанные или ослабленные пружины не подлежат восстановлению и заменяются на новые. Нарушение изгиба тяг устраняется правкой тяги в холодном состоянии.

Основными неисправностями гидравлического усилителя являются отсутствие усиления при любых частотах вращения коленчатого вала двигателя, а также неравномерное или недостаточное усиление при повороте рулевого колеса в обе стороны.

Для того чтобы устранить неисправности системы гидравлического усиления, необходимо слить из системы масло, тщательно промыть составляющие ее детали, а также разобрать насос.

Последовательность разборки насоса гидравлического усиления следующая:

1) снять крышку бачка и фильтра;

2) удерживая предохранительный клапан от выпадения, необходимо снять бачок с корпуса насоса;

3) снять распределительный диск;

4) снять статор, предварительно отметив его положение относительно распределительного диска и корпуса насоса;

5) снять ротор в сборе с лопастями.

Кроме этого при ремонте насоса гидравлического усиления необходимо снять шкив, стопорное кольцо и вал насоса с передним подшипником.

Детали насоса необходимо промыть раствором, обмыть водой и затем обдуть сжатым воздухом.

При техническом обслуживании необходимо проверять свободное перемещение перепускного клапана в крышке насоса, а также отсутствие задиров или износа на торцевых поверхностях ротора, корпуса и распределительного вала.

После проверки, устранения неполадок и сборки насос необходимо проверить на стенде. Рулевой механизм после проверки, ремонта и контроля деталей собирают, регулируют и испытывают с гидравлическим усилителем в сборе.

Кроме этого из-за неполадок в системе рулевого управления может возникать стук в процессе движения, неустойчивое движение автомобиля, а также тяжелый поворот рулевого колеса.

В том случае, если рулевое колесо туго вращается, необходимо проверить давление в шинах передних колес. Другой причиной туго вращающегося рулевого колеса может быть деформация деталей рулевого привода. В этом случае следует проверить, не согнуты ли рулевые тяги и поворотные рычаги, и заменить деформированные детали.

При тугом повороте рулевого колеса также следует проверить уровень масла в картере рулевого механизма и при необходимости долить его до нормы. Если при проверке обнаруживается неисправный сальник, его необходимо заменить на новый. Кроме этого в некоторых случаях причиной тугого вращения рулевого колеса на морозе является загустевание трансмиссионного масла. Необходимо проверить шаровые шарниры рулевых тяг, перемещая наконечники тяг вдоль оси пальцев. Для проверки при помощи рычага и опоры перемещают наконечник параллельно оси пальцев. Если вкладыш пальца не заклинило в гнезде наконечника тяги, от осевое перемещение наконечника относительно пальца составляет 1-1,5 мм, если вкладыш заклинило, то его необходимо заменить вместе с вкладышем.

Кроме того, рулевое колесо может туго вращаться после ремонта маятникового рычага. Это может возникнуть из-за перетянутой регулировочной гайки при замене втулок или оси маятникового рычага. Если гайка затянута неправильно, то маятниковый рычаг будет вращаться в горизонтальном положении под действием собственной массы. Если гайка затянута правильно, то рычаг будет поворачиваться только под действием силы, приложенной к его концу.

В том случае, если гайка перетянута, то необходимо ее отвернуть, затем приподнять шайбу и снова затянуть гайку. После того как затяжение гайки исправлено, нужно соединить шаровые пальцы тяг с рычагом.

Если в рулевом механизме нет неполадок, то проблема заключается в установке углов передних колес. Установку передних колес необходимо проверять после ремонта или замены деталей передней подвески, а также после поездки по неровной дороге. Однако необходимо учитывать, что точную регулировку углов передних колес могут произвести только на станции технического обслуживания.

Стуки передней подвески во время движения, колебания передних колес, затрудненное управление автомобилем могут появиться в результате увеличения зазоров в соединении деталей рулевого управления из-за износа деталей, ослабления затяжки гаек крепления Наконечников или шаровых пальцев. Для того чтобы устранить зазоры, необходимо подтянуть гайки шаровых пальцев рулевых тяг, регулировочную гайку оси маятникового рычага, гайки шаровых пальцев поворотных рычагов, а также болты крепления рулевого механизма, кронштейна маятникового рычага. Кроме этого для устранения шума нужно отрегулировать зацепление ролика с червяком или подшипников червяка.

При резком ухудшении устойчивости автомобиля необходимо остановиться и проверить крепления картера рулевого управления, кронштейна маятникового рычага, кронштейна вала рулевой колонки к кузову, а также затяжку гаек крепления шаровых пальцев.

Если в процессе движения руль автомобиля «тянет» в сторону, то проблема, скорее всего, в падении давления в одном из передних колес, поэтому автомобиль отклоняется в его сторону. При падении давления в одном из задних колес автомобиль даже на небольшой скорости начинает водить то в одну сторону, то в другую.