Системы смазки ремонт: Ремонт масляного насоса смазочной системы – Ремонт узлов системы смазки и охлаждения

- 27.02.2020

4. Система смазки

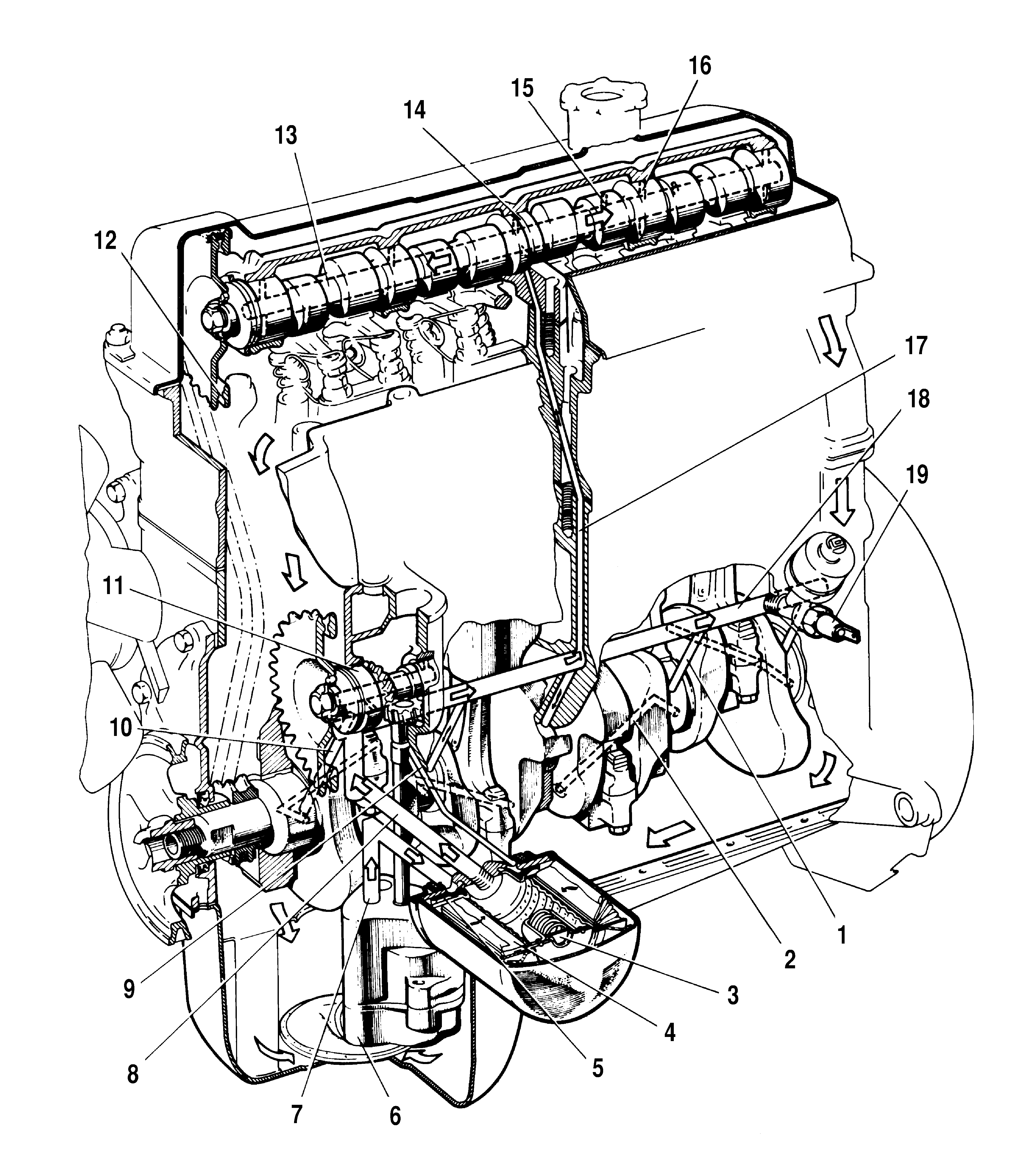

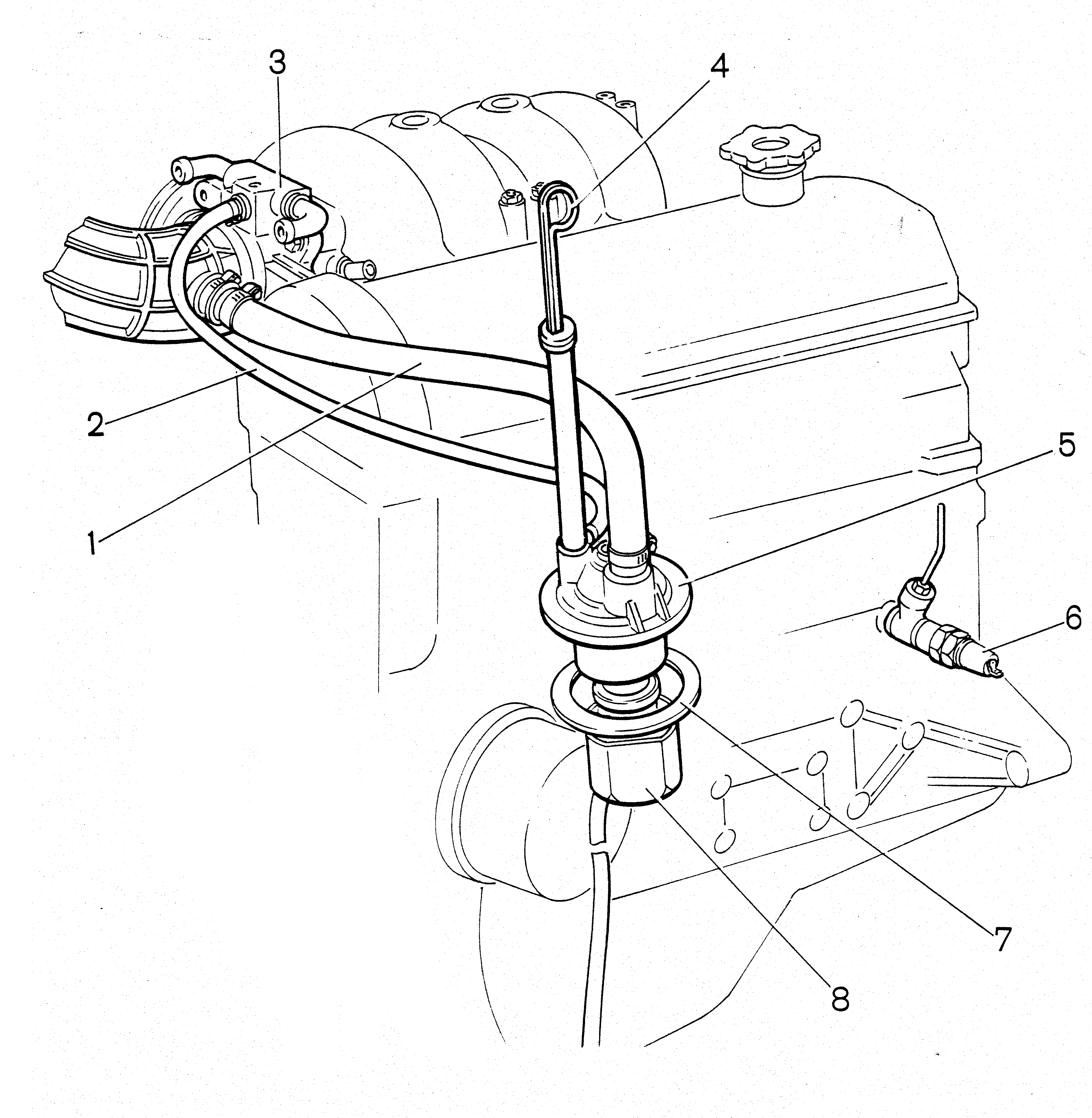

Устройство системы смазки показано на рис. 2-67.

Рис. 2-67. Система смазки:

1 – канал подачи масла к коренному подшипнику;

2 – канал подачи масла от коренного подшипника к шатунному;

3 – перепускной клапан масляного фильтра;

4 – бумажный фильтрующий элемент;

5 – противодренажный клапан;

6 – масляный насос;

7 – канал подачи масла из насоса к фильтру;

8 – канал подачи масла из фильтра в масляную магистраль;

9 – канал подачи масла к шестерне привода насоса и распределителя зажигания;

11 – валик привода масляного насоса и распределителя зажигания;

12 – канал в ведомой звездочке для подачи масла к цепи;

13 – распределительный вал;

14 – кольцевая выточка на средней опорной шейке распределительного вала;

15 – канал в кулачке распределительного вала;

16 – канал в опорной шейке распределительного вала;

17 – вертикальный канал в блоке цилиндров для подачи масла к механизму газораспределения;

18 – масляная магистраль;

19 – датчик контрольной лампы давления масла.

Замена масла

Заменять масло необходимо на прогретом двигателе. Чтобы полностью слить масло, необходимо выждать не менее 10 мин после открытия сливного отверстия.

Заменяя масло, следует заменить и масляный фильтр, который снимают с помощью приспособления А.60312 (см. рис. 2-8). При установке фильтр завертывайте вручную.

Замену масла выполняйте в следующем порядке:

после остановки двигателя слейте отработавшее масло и, не снимая масляного фильтра, залейте промывочное масло до метки «MIN» на указателе уровня масла (2,9 л). В качестве промывочных масел можно использовать масла типа ВНИИНП-ФД, МСП-1 или МПТ-2М;

запустите двигатель и дайте ему поработать на этом масле 10 мин на малой частоте вращения коленчатого вала;

полностью слейте промывочное масло и снимите старый масляный фильтр;

поставьте новый фильтр и залейте масло, соответствующее сезону эксплуатации автомобиля.

Масляный насос

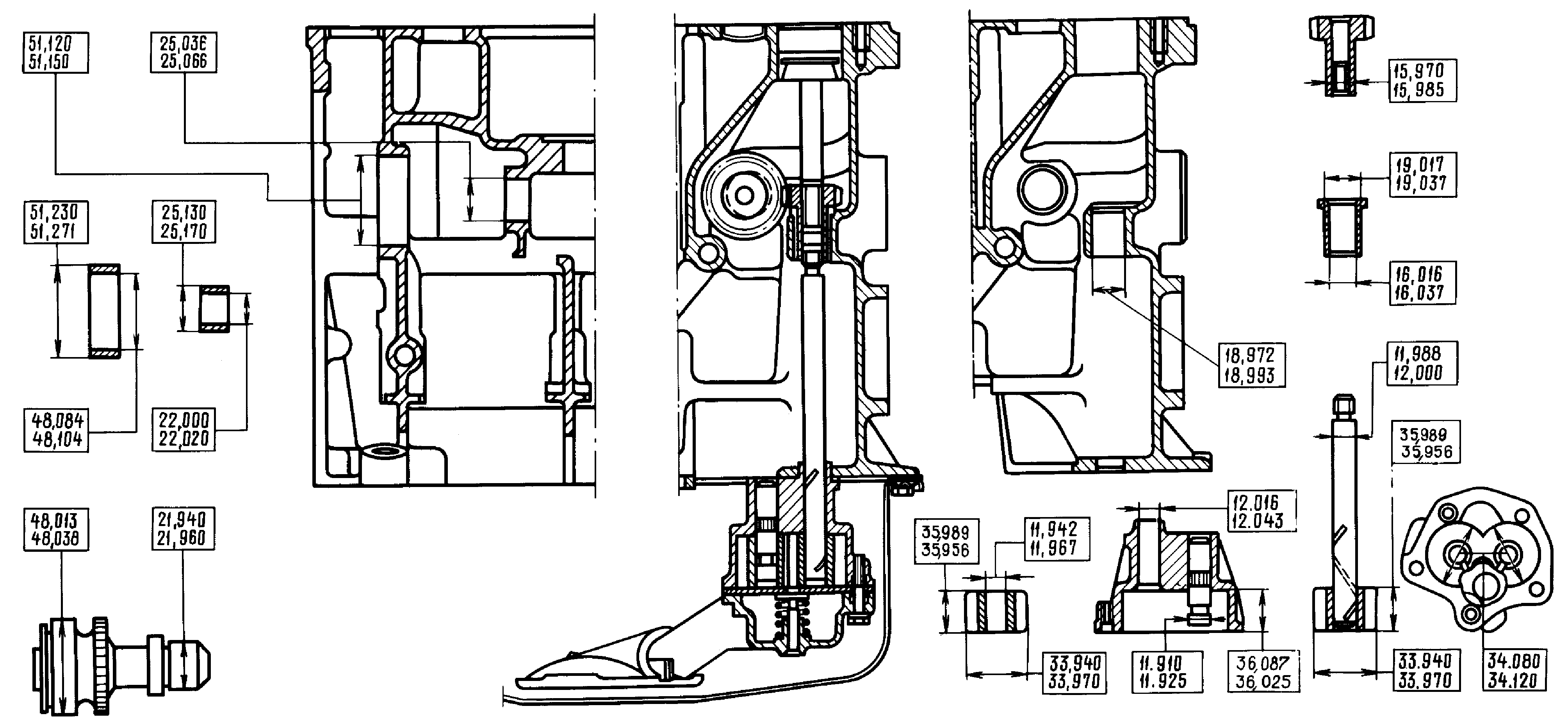

Основные размеры деталей насоса и его привода приведены на рис. 2-68.

Рис. 2-68. Основные размеры деталей масляного насоса и его привода

Снятие и установка. Если необходим ремонт только масляного насоса, снимите двигатель с автомобиля (см. подраздел «Снятие и установка двигателя»), установите на поворотный стенд, слейте масло из картера, переверните двигатель и снимите картер. Затем отверните болты крепления масляного насоса и снимите его вместе с приемным патрубком.

Операции по установке масляного насоса на двигатель выполняйте в последовательности, обратной снятию.

Разборка и сборка. Закрепите масляный насос в тисках осторожно, чтобы не повредить корпус, а затем:

выверните болты крепления и снимите приемный патрубок вместе с редукционным клапаном давления масла;

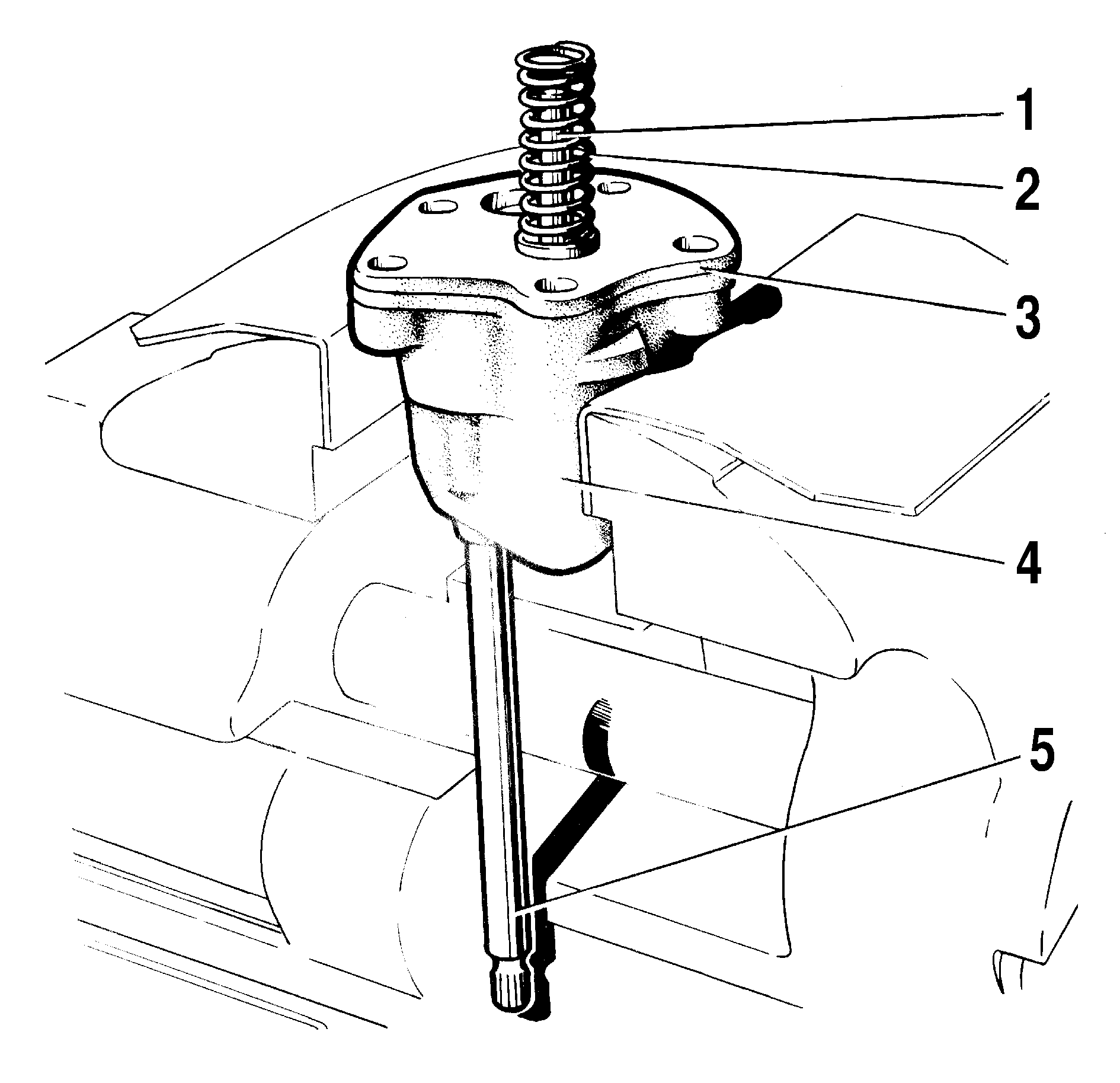

снимите крышку 3 (рис. 2-69) корпуса насоса и выньте из корпуса валик насоса с ведущей шестерней и ведомую шестерню.

Для сборки осторожно закрепите корпус насоса в тисках и выполните следующие операции:

установите в корпус насоса ведущую шестерню с валиком, ведомую шестерню наденьте на ось в корпусе;

установите крышку насоса, редукционный клапан с пружиной и прикрепите приемный патрубок к корпусу насоса.

Рис. 2-69. Разборка масляного насоса:

1 – редукционный клапан;

2 – пружина клапана;

3 – крышка;

4 – корпус;

5 – валик.

Примечание. После сборки насоса при проворачивании ведущего валика рукой шестерни должны вращаться плавно и без заедания.

Проверка деталей насоса. После разборки все детали насоса промойте керосином или бензином, продуйте струей сжатого воздуха, а затем осмотрите корпус и крышку насоса; при наличии трещин детали замените новыми.

Проверьте набором щупов зазоры между зубьями шестерен, а также между наружными диаметрами шестерен и стенками корпуса насоса (рис. 2-70), которые должны быть соответственно 0,15 мм (предельно допустимый 0,25 мм) и 0,11–0,18 мм (предельно допустимый 0,25 мм). Если зазоры превышают предельно допустимые значения, то замените шестерни, а при необходимости и корпус насоса.

Рис. 2-70. Проверка радиального зазора в масляном насосе

Щупом и линейкой (рис. 2-71) проверьте зазор между торцами шестерен и плоскостью корпуса, который должен быть равен 0,066–0,161 мм (предельно допустимый 0,20 мм). Если зазор больше 0,20 мм, замените шестерни или корпус насоса в зависимости от того, что подверглось износу.

Рис. 2-71. Проверка осевого зазора в масляном насосе

Измерив детали, определите зазор между ведомой шестерней и ее осью, который должен быть 0,017–0,057 мм (предельно допустимый 0,10 мм), а также между валиком насоса и отверстием в корпусе. Этот зазор должен 0,016–0,055 мм (предельно допустимый 0,10 мм). Если зазоры превышают предельно допустимые, замените изношенные детали.

Проверка редукционного клапана. При ремонте масляного насоса проверьте редукционный клапан. Обратите внимание на поверхности клапана и отверстия в приемном патрубке, так как возможные загрязнения или отложения на сопрягаемых поверхностях могут привести к заеданию клапана.

На сопрягаемых поверхностях клапана и крышки насоса не должно быть забоин и заусенцев, которые могут привести к уменьшению давления масла в системе.

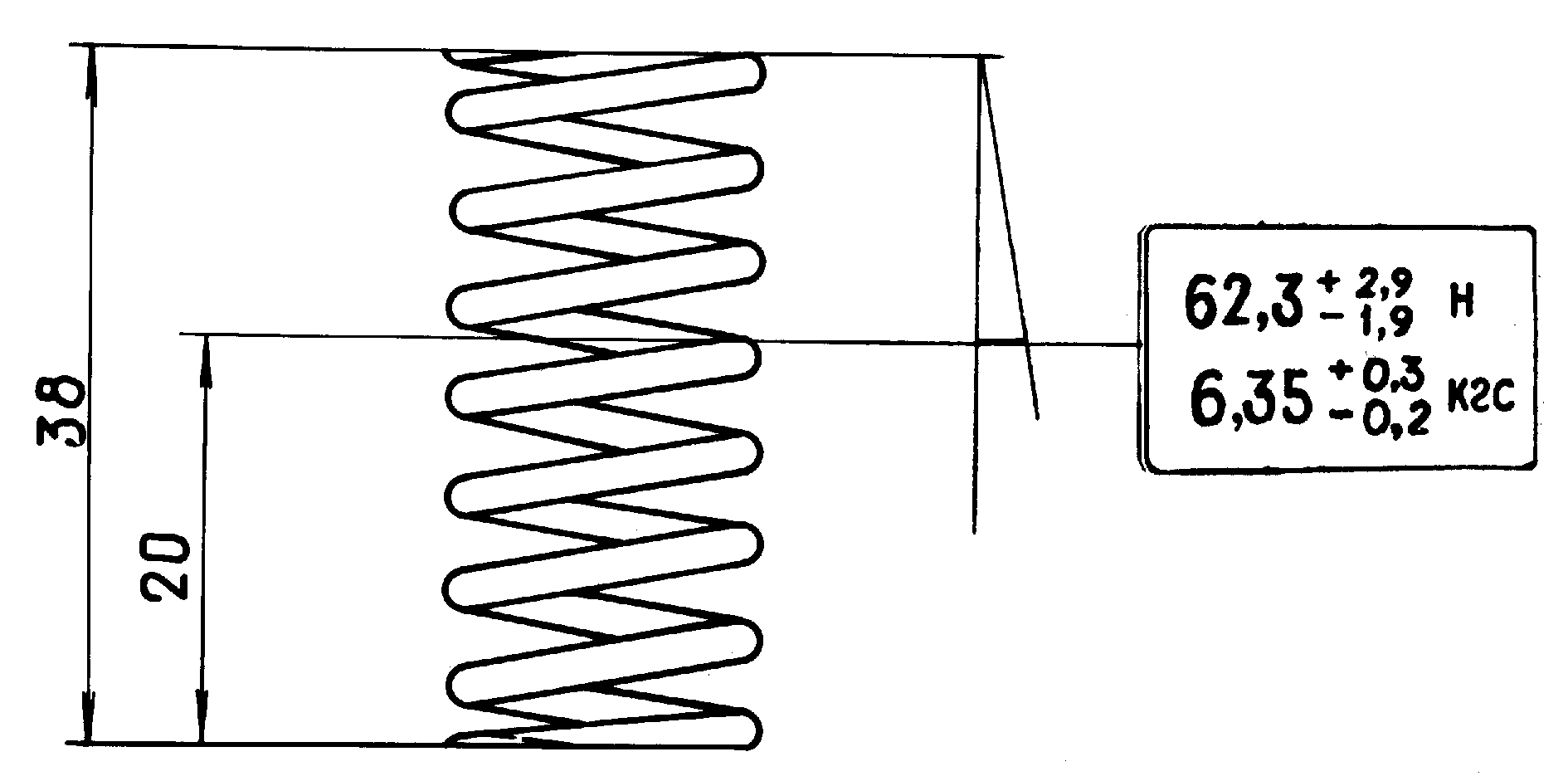

Проверьте упругость пружины редукционного клапана, сравните полученные данные с приведенными на рис. 2-72.

Рис. 2-72. Основные данные для проверки пружины редукционного клапана

Валик и шестерни привода масляного насоса

На поверхностях опорных шеек валика и на рабочей поверхности эксцентрика не должно быть вмятин и рисок.

На зубьях шестерен привода масляного насоса и распределителя зажигания не допускаются выкрашивания, при таком дефекте замените шестерни и валик новыми.

Втулки валика привода масляного насоса. Проверьте внутренний диаметр втулок, их запрессовку в гнездах, а также совпадение смазочного отверстия в передней втулке с каналом в блоке цилиндров (проворачивание втулки). Внутренняя поверхность должна быть гладкой и без задиров.

Измерив диаметры валика и втулок, определите зазоры между втулками и опорными поверхностями валика. Если зазор превышает 0,15 мм (предельный износ), а также при повреждении поверхностей втулок или ослабление их запрессовки, замените втулки новыми.

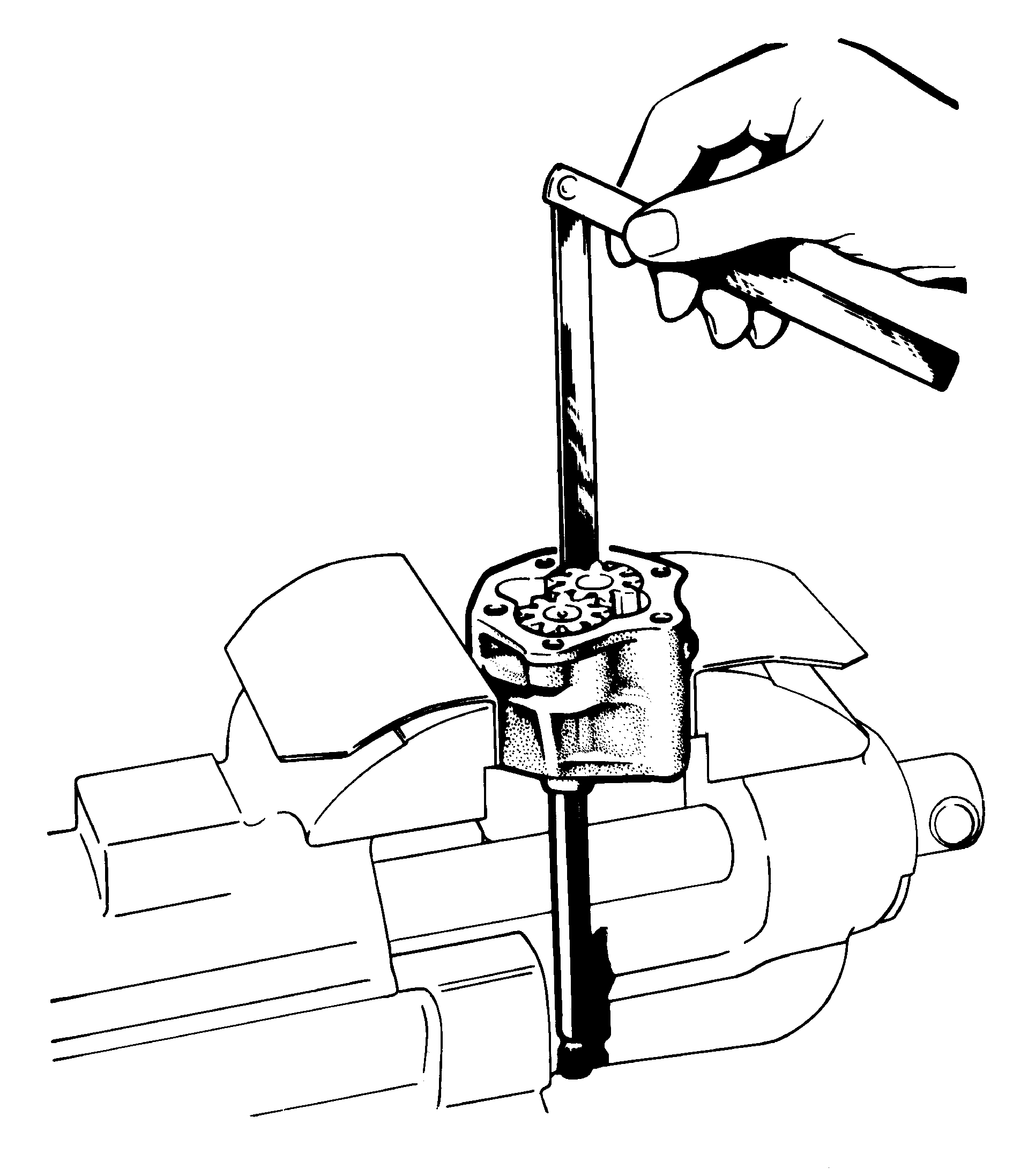

При замене пользуйтесь как для снятия, так и для установки, оправкой А.60333/1/2 (рис. 2-73), соблюдая следующее:

втулки должны быть запрессованы в гнезда, при этом отверстие для масла в передней втулке должно находится против канала в блоке цилиндров;

после запрессовки втулки должны быть окончательно обработаны и доведены по внутреннему диаметру (размеры даны на рис. 2-68). Чтобы обеспечить полную соосность втулок валика, длю их доводки применяется развертка А.90353, которой одновременно обрабатываются обе втулки.

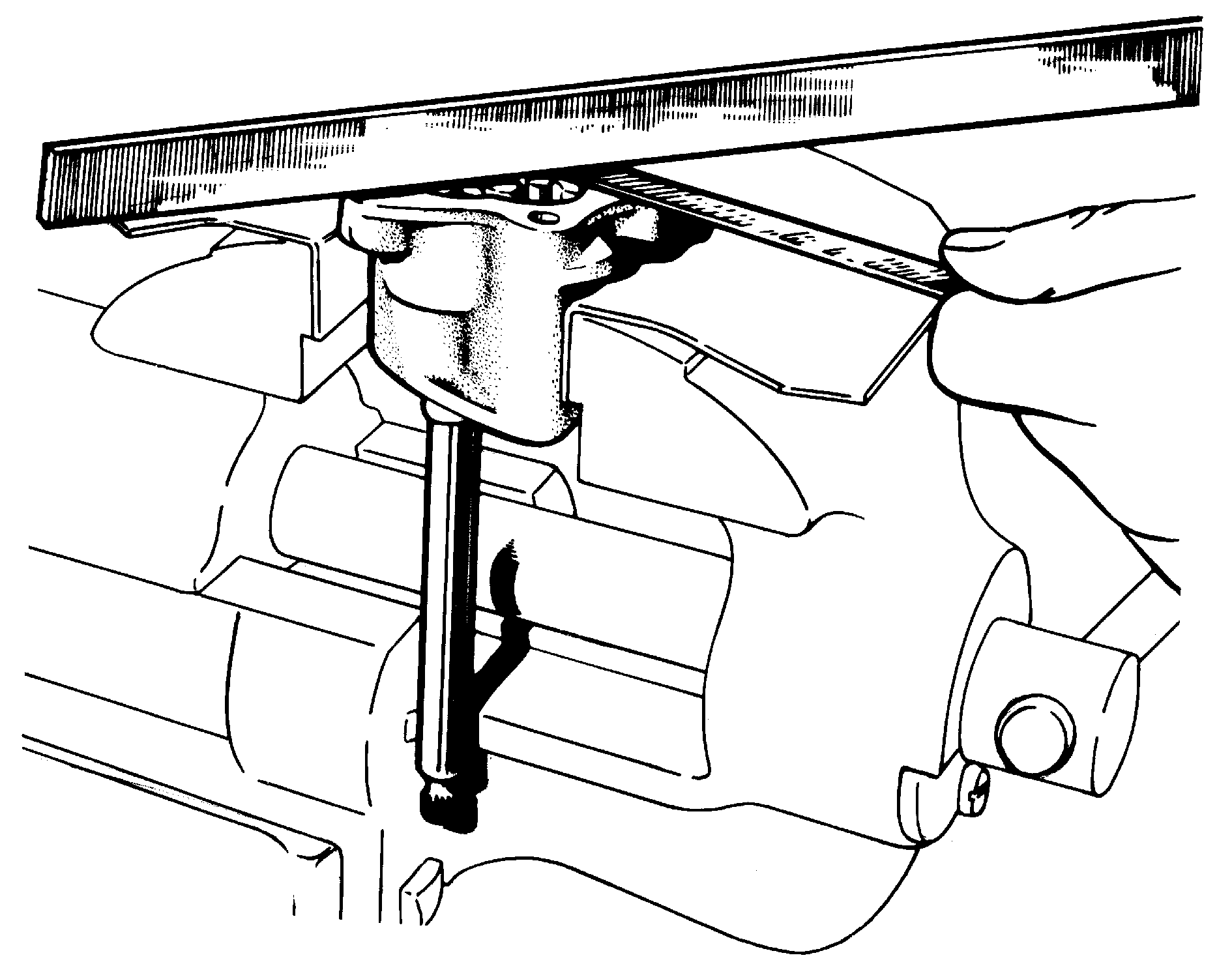

Рис. 2-73. Снятие и установка втулок валика привода масляного насоса и распределителя зажигания:

1 – оправка А.60333/1/2.

Втулка шестерни привода масляного насоса. Проверьте запрессовку втулки. Внутренняя поверхность должна быть гладкой и без задиров, в противном случае втулку замените.

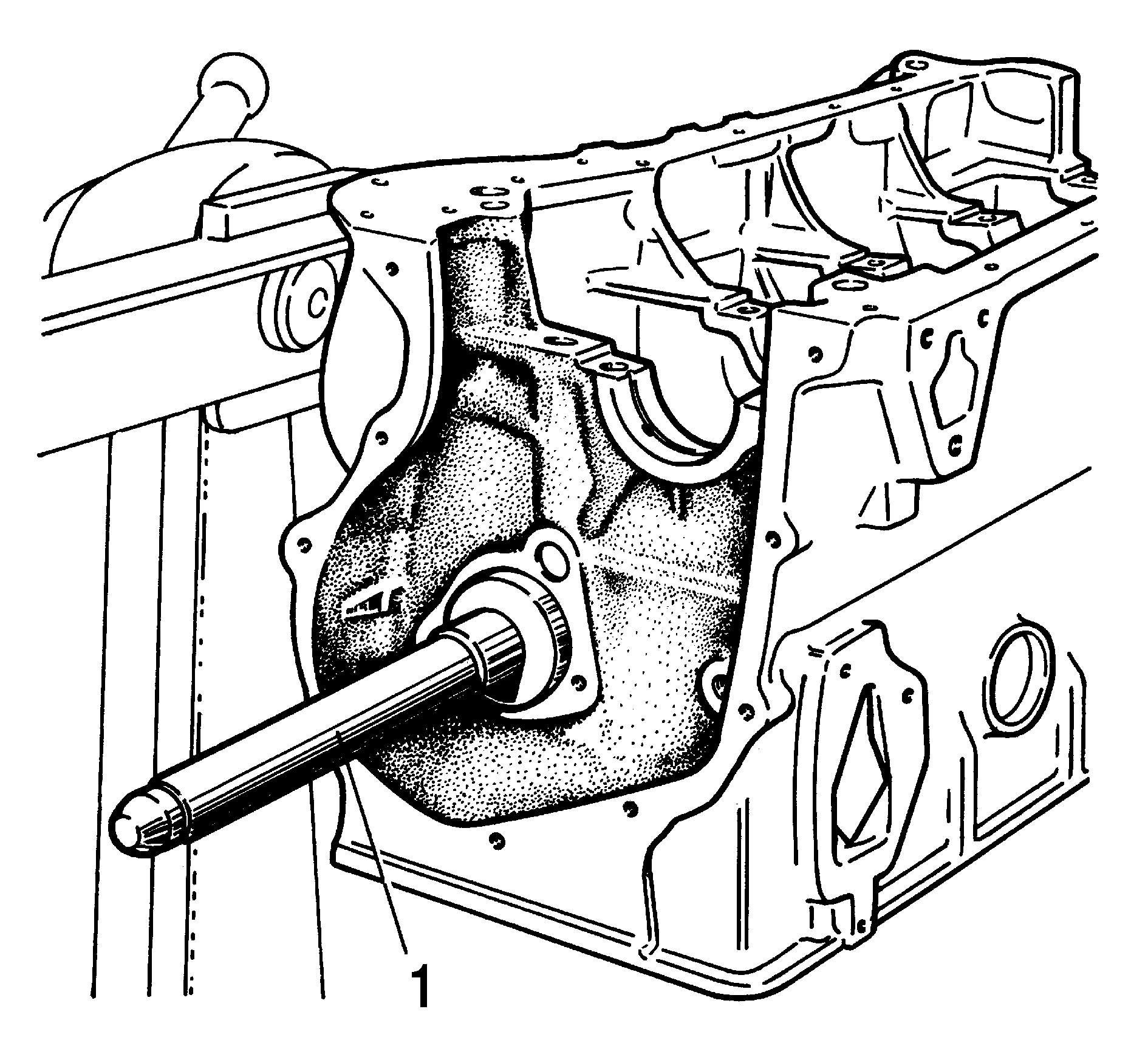

Для выпрессовки и запрессовки втулки пользуйтесь оправкой А.60326/R (рис. 2-74).

После запрессовки втулку обработайте разверткой до`16,016–16,037 мм.

Рис. 2-74. Выпрессовка втулки шестерни привода масляного насоса и распределителя зажигания:

1 – оправка А.60326/R.

Система вентиляции картера двигателя

Для удаления из картера газов и паров бензина служит принудительная вентиляция, осуществляемая отсосом газов из картера во впускную трубу двигателя.

Картерные газы отсасываются по шлангу 1 (рис. 2-75) в шланг впускной трубы, и далее через дроссельный патрубок и ресивер во впускную трубу.

При малых оборотах коленчатого вала, при закрытой дроссельной заслонке, основная масса картерных газов отсасывается по шлангу 2 в дроссельный патрубок.

Для промывки системы снимите шланг 1, крышку 5 маслоотделителя и промойте их бензином или керосином.

Продуйте патрубок шланга впускной трубы.

Рис. 2-75. Схема вентиляции картера двигателя:

1 – вытяжной шланг;

– вытяжной шланг;

2 – шланг отвода газов;

3 – дроссельный патрубок;

4 – указатель уровня масла;

5 – крышка маслоотделителя;

6 – датчик давления масла;

7 – прокладка;

8 – маслоотделитель.

10.10 Ремонт и техническое обслуживание смазочной системы

Страница 1 из 6

Неисправности смазочной системы. Основными неисправностями смазочной системы являются подтекание масла в соединениях, повышенное или пониженное давление масла либо полное его отсутствие, повышенный расход масла, а также нарушение работы системы вентиляции картера двигателя.

Подтекание масла обнаруживается внешним осмотром двигателя и по масляным пятнам на месте стоянки автомобиля. Неисправность устраняется подтягиванием крепежных элементов соединений. Повышенное давление масла может являться следствием применения несоответствующего масла, имеющего большую, чем требуется, вязкость, загрязнения маслопроводов и заедания редукционного клапана в закрытом положении. Нормальное давление масла на прогретом двигателе (температура масла примерно 80°С) при максимальной частоте вращения коленчатого вала должно быть не более 0,35… 0,45 МПа (3,5… 4,5 кгс/см2). Давление контролируется по указателю на щитке приборов или красной контрольной лампе, загорающейся при уменьшении давления ниже минимальной нормы.

Пониженное давления масла может быть вызвано его разжижением, наличием большого износа коренных и шатунных подшипников коленчатого вала и шестерен насоса, неплотным закрытием редукционного клапана или его заеданием в открытом положении.

Нормальное давление масла при минимальных оборотах холостого хода должно быть не менее 0, 08 МПа (0,8 кгс/см2) — у двигателя ВАЗ-2108, 0,07 МПа (0,7 кгс/см) — у двигателя МеМз-245 и 0,05 МПа (0,5 кгс/см2) — у остальных рассматриваемых двигателей. При более низком давлении необходимо определить и устранить причину его снижения.

Полное отсутствие давления масла является следствием неисправности масляного насоса или его привода. В частности, на двигателях ВАЗ-2105 и -2106 причиной прекращения работы масляного насоса может быть нарушение шлицевого соединения вала 17 (см. рис. 25, в) привода насоса и шестерни 18 привода ввиду ее изнашивания.

В случае внезапного падения давления или его отсутствия надо немедленно заглушить двигатель и проверить уровень масла. Если уровень нормальный, следует вывернуть датчик указателя давления и стартером вращать коленчатый вал; выбивание при этом сильной струи масла указывает на неисправность датчика, который следует заменить. Отсутствие струи масла свидетельствует о полном прекращении его подачи. В этом случае необходимо проверить исправность масляного насоса и его привода.

Движение автомобиля своим ходом при полном отсутствии давления масла по показаниям указателя давления масла или при горящей контрольной лампе давление масла допускается лишь в том случае, если точно установлено, что это вызвано неисправностью самого контрольного прибора (лампы) или его датчика. При невозможности определения и устранения неисправности, вызвавшей полное падение давления масла в пути, следует отбуксировать автомобиль с неработающим двигателем на станцию технического обслуживания. Необходимо помнить, что даже кратковременное движение автомобиля своим ходом при отсутствии давления масла приведет к серьезным поломкам двигателя (проворот вкладышей, заклинивание коленчатого и распределительно вала), которые потребуют крупного его ремонта.

Повышенный расход масла (более 40 г у двигателей ВАЗ-2108 и МеМЗ-245 и более 50 г — у остальных двигателей на 100 км пробега) может бьггь из-за его подтекания в соединениях или попадания масла в камеры сгорания вследствие изнашивания маслоотражательных колпачков клапанов, износа деталей цилиндро-поршневой группы, а также повышенного уровня масла в двигателе вследствие его перелива. Принято считать, что двигатель требует ремонта цилиндро-поршневой группы, если расход масла (угар) превышает 200 г на 100 км пробега (при условии, что не изношены маслоотражательные колпачки).

Кроме того, повышенный расход масла наблюдается в период обкатки нового автомобиля при пробеге до 5000 км. Нарушение работы системы вентиляции картера двигателя возникает при ее загрязнении (загрязнение маслоотражателя, трубок отсоса картерных газов, золотникового устройства карбюратора) и проявляется в повышении давления в смазочной системе, в повышенном расходе масла, а также в попадании масла в воздушный фильтр и карбюратор (при сильном загрязнении маслоотделителя на двигателях ВАЗ-2105 и -2106 или разрушении волоконного маслоотделителя в пробке маслоналивного отверстия на двигателях УЗАМ-331 и -412). Для устранения неисправностей системы вентиляции картера нужно прочистить, промыть бензином и продуть сжатым воздухом маслоотделитель, трубки отсоса картерных газов и золотниковое устройство карбюратора, а на двигателях УЗАМ-З31 и -412 промыть фильтр пробки маслоналивного отверстия или заменить пробку.

Ремонт приборов систем смазки и охлаждения

Общие требования безопасности

1. При работе в монтажно-демонтажной мастерской большую роль выполняет строгое выполнение внутреннего распорядка.

2. Строго запрещается употреблять алкогольные, наркотические и токсичные вещества.

3. К работе допускается только обученный персонал прошедший проверку знаний.

4. При работе надо быть внимательным и соблюдать все правила техники безопасности.

5. Вовремя работы и после неё строго соблюдать гигиену труда.

Требование безопасности перед началом работы

1. Перед началом работы необходимо надеть спецодежду.

2. Изучить данную практическую работу.

3. Подготовьте и проверьте исправность инструмента приспособлений.

4. О всех обнаруженных неисправностях сообщить руководителю практики и не приступать к работе без его разрешения.

Требование безопасности при выполнении работ

1. Располагать на рабочем месте приборы, инструменты и приспособления в порядке, указанном преподавателем.

2. Работать необходимо не торопясь.

3. При разборке и сборке агрегатов в необходимых случаях следует применять съёмные приспособления, указанные в инструкционных картах.

4. Разборку и сборку агрегатов выполнять только на специальных стендах.

5. Снятые детали нужно складывать в специально отведённые места, предохраняющие их от

падения.

6. При разборке и сборке чугунных и закалённых деталей нельзя применять стальной молоток

во избегании откола, в этих случаях необходимо пользоваться молотком с медной головкой.

7. Проверять соосность отверстий необходимо только при помощи специальной оправки.

8. При установке и снятии стартера на стенде электрооборудования необходимо

предварительно отсоединить провод аккумулятора соединённый с клеммой.

9. При проверке карбюратора необходимо продувать жиклёры воздушным насосом.

10. Отвёртывание и завёртывание винтов и жиклёров следует производить отвёртками с лезвиями соответствующими ширине шлица.

Требование безопасности при аварийных ситуациях

1. Для предотвращения травм нужно неоднократно проверять надёжность и исправность инструментов.

2. При получении травм необходимо оказать первую медицинскую помощь с последующим обращением к врачу.

3. При возникновении пожара необходимо обесточить очаг пожара, сообщить мастеру и приступить к ликвидации очага пожара.

4. При попадании под напряжение необходимо оказать первую медицинскую помощь пострадавшим и вызвать скорую помощь, при устранении аварии преступить к работе только с разрешения мастера.

Требования безопасности по окончанию работы

1. По всем требованиям собрать агрегат.

2. Положить в установленное место инструмент и приспособление в установленном порядке.

3. Привести в исправное состояние всё оборудование, с которым работали.

4. Окончание занятия производится с разрешения руководителя практики.

2.Техническое обслуживание и текущий ремонт двигателя, приборы системы охлаждения и смазки.

Техническое обслуживание двигателей:

· замена масла и масляного фильтра

· замена охлаждающей жидкости (в т.ч. с промывкой системы охлаждения)

· замена ремня и других элементов ГРМ

· регулировка угла опережения впрыска топлива (дизель)

· регулировка тепловых зазоров клапанного механизма

· замена свечей зажигания

· раскоксовка поршневой группы

· измерение компрессии

· пневмотест группы: поршень-цилиндр-клапан

Текущий ремонт двигателей производится при наличии следующих дефектов: нарушении регулировки клапанов; неисправности прокладок крышки клапанов и головки блока; неисправности головки блока; стуке коренных и шатунных подшипников; повышенном расходе масла, пропуске газов; падении мощности; пониженном давлении масла в системе смазки двигателя.

Ремонт приборов систем смазки и охлаждения

Детали масляного насоса изнашиваются медленнее в сравнении с деталями двигателя. Поэтому при ремонте нет необходимости полностью разбирать насосы, а достаточно провести контрольное вскрытие, чистку редукционного клапана и проверку параметров насоса на испытательном стенде.

Наиболее распространенными дефектами деталей масляного насоса являются: износ поверхностей крышек насоса, гнезд под шестерни, шестерен, ведущего вала насоса, трещины и обломы, износ или повреждения резьбы в отверстиях.

Поверхность крышки насоса восстанавливают шлифованием на плоскошлифовальном станке. Изношенные в корпусе гнезда под шестерни устраняют обработкой в специальном приспособлении на токарном станке. Вначале „ обрабатывают внутреннюю поверхность на глубину не более 2 мм, а затем подрезают торцовую поверхность, обеспечивая заданную по техническим условиям глубину гнезда. Проверка точности обработки производится индикаторным устройством.

Изношенные шестерни заменяют новыми. Изношенный ведущий валик восстанавливают шлифованием под ремонтный размер втулки или хромированием под номинальный размер. Изношенные отверстия обрабатывают разверткой под увеличенный ремонтный размер или восстанавливают запрессовкой втулок. После запрессовки внутренний диаметр втулок обрабатывают разверткой до номинального размера.

Трещины и обломы устраняют сваркой с последующей механической обработкой. Рекомендуется горячая сварка ацетиленокислородным нейтральным пламенем. Сварку ведут чугунно-медными присадочными прутками с флюсом. После сварки корпус медленно охлаждают в термокамере или в томильной яме.

Отверстия с изношенной или поврежденной резьбой восстанавливают нарезанием резьбы ремонтного размера или заваркой с последующим нарезанием резьбы номинального размера.

После ремонта и сборки масляный насос подвергают испытанию. Он должен создавать давление 6 кгс/см2 при 600—800 об/мин вала насоса.

При ремонте двигателя осуществляют промывку масляных фильтров и если нужно, то заменяют фильтрующие элементы и негодные детали. Промывку производят в керосине с последующей обдувкой сжатым воздухом.

Трещины и обломы корпуса и крышки фильтра устраняют заваркой с последующей зачисткой мест сварки. Изношенную или поврежденную резьбу в отверстиях восстанавливают нарезанием резьбы ремонтного размера или заваркой с последующим нарезанием резьбы номинального размера.

Маслопроводы промывают керосином или горячим раствором каустической соды, а затем горячей водой и продувают сжатым воздухом. Трещины в трубках запаивают твердым припоем. Негодные соединительные ниппели заменяют новыми. После ремонта маслопроводы испытывают в течение 2 мин на герметичность сжатым воздухом под давлением 4 кгс/см2.

Радиаторы системы охлаждения могут иметь следующие основные дефекты: загрязнение сердцевины, отложение накипи и течь трубок. Загрязнение и накипь удаляют в установках, обеспечивающих подогрев раствора до 60—80°С, его циркуляцию и последующую промывку радиатора водой. Герметичность радиатора проверяют сжатым воздухом под избыточным давлением 0,3—0,5 кгс/см2, погрузив его в ванну с водой. Отверстия закрывают резиновыми пробками, через одну из которых поступает по шлангу воздух от воздушного насоса. Выходящие пузырьки воздуха укажут на наличие дефектов. Когда радиаторы ремонтируют без разборки (не снимая бачков), то испытание на герметичность осуществляют после удаления накипи.

Течь трубок устраняют пайкой. Заменяют на новые заглушенные трубки и трубки, имеющие большие вмятины. Для замены трубок отпаивают бачки радиатора от сердцевины. Затем нагретыми стальными стержнями, имеющими форму трубок, отпаивают дефектные трубки и плоскогубцами вынимают их из сердцевины. После этого устанавливают новую или запаянную трубку вместе со вставленным в нее стержнем. Затем вынимают стержень, и концы установленной трубки развальцовывают. Далее припаивают концы трубок к опорным пластинам сердцевины, а также верхний и нижний бачки.

Отремонтированный радиатор проверяют в ванне, предварительно накачав в него воздух.

Основными неисправностями деталей водяного насоса являются: сколы и трещины на корпусе насоса, изгиб и износ валика, износ шпоночной канавки. Сколы на фланце и трещины на корпусе устраняют сваркой. Деталь предварительно нагревают. Рекомендуется заварку производить ацетиленокислородным нейтральном пламенем. Трещины можно заделывать эпоксидной смолой. Погнутый валик правят под прессом, а изношенный менее допустимого восстанавливают хромированием и последующим шлифованием до номинального размера. Изношенную шпоночную канавку на валу заваривают, а затем фрезеруют новую канавку под углом 90—180° к старой.

3.Техническое обслуживание и текущий ремонт системы питания.

Бензиновый двигатель

Система питания карбюраторного двигателя служит для приготовления из бензина и воздуха горючей смеси, подачи ее в цилиндры двигателя и удаления из них отработавших газов. В нее входят устройства и приборы для хранения бензина и контроля его количества, фильтрации и подачи топлива и воздуха, приготовления горючей смеси, отвода газов из цилиндров и глушения их на выпуске.

Неисправности системы питания, в основном карбюратора, приводят к увеличению расхода топлива на 10…15 %, повышению концентрации вредных компонентов в отработавших газов в 2…6 раз, снижению мощностных показателей двигателя до 5…10 %.

К основным неисправностям относятся нарушение герметичности топливных приборов и трубопроводов, загрязнение воздушных и топливных фильтров, повреждение диаграммы и негерметичность клапанов бензонасоса, негерметичность запорного клапана поплавковой камеры и клапана экономайзера, неправильный уровень топлива в карбюраторе, износ ускорительного насоса, изменение пропускной способности жиклеров, неправильная регулировка холостого хода и другие

Дизельный двигатель

Система питания дизельного двигателя служит для раздельной подачи в требуемые моменты времени и в требуемом количестве воздуха и топлива в цилиндры двигателя, где и происходит смесеобразование, а также для удаления отработавших газов и глушения их на выпуске. Основными элементами ее являются: топливный бак, фильтры грубой и тонкой очистки топлива, воздушный фильтр, подкачивающий насос, топливный насос высокого давления (ТНВД) с регулятором частоты вращения и муфтой опережения впрыска топлива, форсунки, трубопроводы низкого и высокого давления, выпускной тракт. На них приходится около 5…10 % неисправностей автомобилей с дизельными двигателями. Характерными неисправностями являются: нарушение герметичности, загрязнение фильтрующих элементов, разрегулировка и износ плунжерных пар ТНВД, разрегулировка и негерметичность форсунок

Система питания карбюраторного двигателя служит для приготовления из бензина и воздуха горючей смеси, подачи ее в цилиндры двигателя и удаления из них отработавших газов. В нее входят устройства и приборы для хранения бензина и контроля его количества, фильтрации и подачи топлива и воздуха, приготовления горючей смеси, отвода газов из цилиндров и глушения их на выпуске.

Неисправности системы питания, в основном карбюратора, приводят к увеличению расхода топлива на 10…15 %, повышению концентрации вредных компонентов в отработавших газов в 2…6 раз, снижению мощностных показателей двигателя до 5…10 %.

К основным неисправностям относятся нарушение герметичности топливных приборов и трубопроводов, загрязнение воздушных и топливных фильтров, повреждение диаграммы и негерметичность клапанов бензонасоса, негерметичность запорного клапана поплавковой камеры и клапана экономайзера, неправильный уровень топлива в карбюраторе, износ ускорительного насоса, изменение пропускной способности жиклеров, неправильная регулировка холостого хода и другие

Дизельный двигатель

Система питания дизельного двигателя служит для раздельной подачи в требуемые моменты времени и в требуемом количестве воздуха и топлива в цилиндры двигателя, где и происходит смесеобразование, а также для удаления отработавших газов и глушения их на выпуске. Основными элементами ее являются: топливный бак, фильтры грубой и тонкой очистки топлива, воздушный фильтр, подкачивающий насос, топливный насос высокого давления (ТНВД) с регулятором частоты вращения и муфтой опережения впрыска топлива, форсунки, трубопроводы низкого и высокого давления, выпускной тракт. На них приходится около 5…10 % неисправностей автомобилей с дизельными двигателями. Характерными неисправностями являются: нарушение герметичности, загрязнение фильтрующих элементов, разрегулировка и износ плунжерных пар ТНВД, разрегулировка и негерметичность форсунок

4.Техническое обслуживание и текущий ремонт приборов электрооборудования.

В процессе эксплуатации в системе электрооборудования возникают неисправности, на устранение которых приходится от 11 до 17% от общего объема работ по ТО и ТР автомобилей. Основное количество неисправностей приходится на систему зажигания, аккумуляторную батарею и генератор с реле-регулятором.

К основным неисправностям аккумуляторной батареи относятся: разряд и саморазряд, сульфатация и короткое замыкание пластин. Наиболее трудноустранимой неисправностью является сульфатация, которая заключается в покрытии поверхности активного слоя пластин крупными кристаллами сернокислого свинца PbS04 в результате понижения уровня электролита, длительного хранения разряженной батареи, высокой плотности электролита, эксплуатации разряженной батареи и длительного пользования стартером. Незначительная сульфатация пластин снимается путем продолжительного заряда батареи малой силой тока (не более 0,04 от емкости) при низкой плотности электролита (не более 1,11 г/см3).

Короткое замыкание пластин в аккумуляторе возникает при выпадении из пластин на дно блока активной массы (шлама). Выпадение активной массы приводит также к понижению емкости батареи. В процессе эксплуатации возникают трещины стенок блока, происходит снижение уровня электролита и его плотности.

Основными неисправностями генераторов являются: износ щеток, поломка или ослабление пружин щеткодержателей, обрыв в обмотках возбуждения, межвитковые замыкания в обмотках и их замыкание на корпус генератора, обрыв обмоток, ослабление или чрезмерное натяжение ремня и др.

Реле-регуляторы могут быть контактного типа, контактно-транзисторные и бесконтактные. Характерной неисправностью реле-регуляторов является нарушение регулируемого напряжения. Эти неисправности возникают вследствие изменения натяжения пружины якорька, зазора между якорьком и сердечником, окисления контактов, обрыва или ослабления крепления добавочных сопротивлений, обрывы витков в обмотках, пробой транзисторов, тепловое разрушение диодов и стабилизаторов.

500 мин±В процессе эксплуатации в стартере возникают механические неисправности привода, связанные с пробуксовкой муфты свободного хода, износом или заклиниванием шестерни. Эти неисправности устраняют путем замены привода. Реже встречаются неисправности электрических цепей стартера, обусловленные окислением силовых контактов и контактов реле, обрывом обмоток, замасливанием коллектора, износом щеток. При этом ухудшается работа стартера, что вызывает необходимость его ремонта. У снятого стартера на испытательном стенде проверяют его работоспособность на режимах холостого хода и полного торможения. В режиме холостого хода после включения стартера в сеть аккумуляторной батареи через 30…40 секунд определяют силу тока холостого хода, которая должна быть не более 50 А, а максимальная частота вращения — 5000-1. Если ток выше, то это может быть вызвано тугой посадкой якоря в подшипниках, замыканием обмоток якоря или возбуждения. Меньшие значения свидетельствуют о замасливании коллектора или нарушении пайки секций обмотки в пластинах.

Основными неисправностями системы зажигания являются: разрушение изоляции проводов низкого и высокого напряжения и замыкание их на массу; нарушение контакта в местах соединений; обгорание или окисление контактов прерывателя; изменение зазора между контактами; ослабление пружины подвижного контакта; повышение люфта валика распределителя; пробой конденсатора; закорачивание электродов свечей зажигания; изменение зазора между ними; межвитковые замыкания в обмотках катушки зажигания; неправильная начальная установка угла опережения зажигания, неисправность центробежного и вакуумного регуляторов и др.

5.Техническое обслуживание и текущий ремонт сцепления и карданной передачи.

Сцепление

В сцеплении могут быть следующие основные неисправности: пробуксовка дисков, неполное выключение и неплавное включение сцепления.

Пробуксовка дисков возникает при ослаблении или поломке нажимных пружин, износе или короблении поверхностей трения маховика и нажимного диска,, замасливании фрикционных накладок ведомого диска. Неисправные нажимные пружины и замасленные фрикционные накладки заменяют на новые. Поверхности трения маховика и нажимного диска обрабатывают шлифованием.

Неполное выключение сцепления появляется в результате увеличенного свободного хода педали (при механическом приводе) или уменьшении хода поршня рабочего цилиндра (при гидравлическом приводе), а также вследствие деформации ведомого диска. Свободный ход педали устанавливают при регулировании, а дефектный ведомый диск заменяют на новый.

Неплавное включение сцепления обусловливается износом накладок ведомого диска, затрудненным перемещением ступицы ведомого диска, неодновременным нажатием подшипника выключения, заеданием педали сцепления на оси. Затрудненное перемещение ступицы ведомого диска на шлицах первичного вала коробки передач возникает из-за наличия забоин или заусенцев на шлицах. Последние зачищают и смазывают тонким слоем графитовой смазки. Неодновременность нажатия подшипника выключения сцепления на рычаги выключения устраняют регулировкой. При заедании педали сцепления зачищают торцы втулок от забоин и заусенцев и смазывают их.

Карданная передача

Для устранения неисправностей в деталях карданную передачу снимают с автомобиля и разбирают на стенде. Перед разборкой рекомендуется маркировать детали метками для сохранения при сборке первоначального их положения. Основными дефектами деталей карданной передачи являются: износ шеек, подшипников, сальников крестовины, отверстий в валиках, шлицев на валах и вилках, прогиб или скручивание валов, износ опорного подшипника промежуточного вала.

Изношенные шейки крестовины восстанавливают хромированием с последующей обработкой до номинального размера. Сальники и изношенные подшипники заменяют новыми. Нельзя эксплуатировать игольчатые подшипники, в которых не хватает хотя бы одного ролика. Если на шейках крестовины имеются вмятины от роликов, то следует заменить крестовину в сборе с подшипниками.

Скользящие вилки карданных шарниров с изношенными шлицами обычно заменяют новыми. Вилка с изношенными шлицами по наружному диаметру и по толщине может быть восстановлена наплавкой, применяя постоянный ток обратной полярности. После наплавки осуществляют нормализацию при температуре нагрева 860°С, механическую обработку (проточку и нарезание шлиц), закалку, отпуск и шлифование по наружному диаметру. Скользящие вилки должны свободно, без заедания, перемещаться вдоль шлицевой части карданного вала. При этом не должно быть ощутимого радиального люфта.

Проверка карданных валов на биение, производится индикатором при установке их на призмы. Биение в любой точке по длине трубы не должно превышать значений, установленных техническими условиями. Валы, имеющие скручивание, износ и смятие шлицев, заменяют новыми. При сборке карданной передачи вилки карданных шарниров должны располагаться в одной плоскости. Карданный вал заднего моста и промежуточный вал должны подвергаться динамической балансировке на стенде. Дисбаланс не должен превышать величин, указанных в технических условиях.

6.Техническое обслуживание и текущий ремонт коробки передач и раздаточной коробки.

Могут возникать ряд неисправностей:

• выкрашивание или поломка зубьев шестерен;

• самопроизвольное выключение передач;

• шум шестерен при работе;

• одновременное включение двух передач;

• затрудненное включение передач.

Выкрашивание и поломка зубьев шестерен происходит в результате резкого трогания с места груженого автомобиля, при неумелом включении передач и при неисправном сцеплении — требует восстановления или замены изношенных деталей. Работа коробки передач с поломанными зубьями недопустима, так как это приведет к разрушению всей коробки.

Самопроизвольное выключение передач возникает вследствие неравномерного износа зубьев шестерен и муфт синхронизатора, неполного зацепления шестерен и износа фиксаторов — требует восстановления или замены изношенных деталей.

Шум шестерен при включении передач происходит из-за поломки или неправильной регулировки сцепления, неумелого включения его.

Шум шестерен при движении автомобиля вызывается отсутствием смазки, большим износом шестерен или подшипников.

Одновременное включение двух передач происходит в результате износа шариков или стержня замков.

Затрудненное включение передач может возникнуть из-за засорения или коррозии отверстий под ползуны, заедания шариков в каналах фиксаторов, износа подшипников и ступиц шестерен. Необходимо прочистить отверстия под ползуны и фиксаторы, остальные неисправности устраняются восстановлением или заменой изношенных деталей.

Подтекание масла из коробки передач и раздаточной коробки является следствием повреждения уплотнительных прокладок, износа сальников или образования трещины в корпусе коробки.

Основные работы по ТО коробки передач и раздаточной коробки:

• ЕО. Проверить работу коробки передач при движении автомобиля.

• ТО-1. Проверить (и при необходимости подтянуть) крепление коробки передач, долить масло до уровня. Проверить работу коробки передач.

• ТО-2. Провести тщательный осмотр коробки передач. Проверить (и при необходимости подтянуть) крепление коробки передач к картеру сцепления и крышки картера коробки передач; крышки подшипников ведомого и промежуточного валов. Заменить масло в картере коробки передач (по графику смазки).

Ремонт коробки передач. Картеры коробки передач могут иметь основные дефекты:

• обломы и трещины корпуса;

• износ отверстий под подшипники и под шейки блока зубчатых колес заднего хода;

• износ внутренней торцевой поверхности бобышек под блок зубчатых колес заднего хода.

Трещины, не проходящие через отверстия под подшипники оси блока зубчатых колес заднего хода, заваривают дуговой сваркой. При других видах пробоин, обломов или трещин картер бракуют. Изношенные отверстия под подшипники восстанавливают гальваническим натиранием или постановкой втулок с буртиком. Соосные отверстия растачивают с одной установки до размера по рабочему чертежу. Изношенные торцевые поверхности бобышек, подблок зубчатых колес заднего хода фрезеруют. Валы коробок передач подвергают ремонту при износе посадочных шеек и под подшипники. Изношенные посадочные шейки восстанавливают вибродуговой наплавкой или хромированием с последующим шлифованием до размера по рабочему чертежу. При износе зубьев по толщине более предельного и при выкрашивании рабочей поверхности зубьев деталь бракуют. Изношенные по толщине шлицы восстанавливают наплавкой под слоем флюса в среде углекислого газа или электродуговой наплавкой. Затем вал протачивают до требуемого размера.

Сборку коробок передач осуществляют с учетом общих правил выполнения сборочных работ. Особенностями основных операций сборки узлов коробок передач являются установка подшипников на шейки валов и сборка зубчатых пар.

Испытание коробок передач проводят для осуществления приработки трущихся поверхностей и проверки работы зубчатых пар на всех передачах, легкости включения и отсутствия самопроизвольного их включения. Для испытания коробок передач под нагрузкой применяют стенды с замкнутым силовым контуром или стенды с электрическим, механическим или гидравлическим тормозом.

7.Техническое обслуживание и текущий ремонт задних мостов и тормозных механизмов задних мостов.

Проверка состояния и герметичности заднего моста; выполнение крепежных работ; регулировка люфта шестерен главной передачи; замена сальников, шпилек; регулировка подшипников ступиц; выполнение смазочных работ согласно карты смазки.

Проверка состояния и герметичности трубопроводов, приборов тормозной системы. Крепление крана и камер к раме и балкам мостов. Проверка и регулировка величины хода штоков тормозных камер, свободного хода педали тормоза. Действие привода ручного тормоза, его регулировка. Удаление воздуха из системы. Смазка вала разжимного кулака, червяной пары, роликов. Замена тормозных колодок, тормозного крана, камер, рабочих и главных цилиндров. Замена жидкости в системе.

8.Техническое обслуживание и текущий ремонт передних мостов.

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

Ремонт центробежного масляного фильтра (центрифуги) смазочной системы

Для разборки центробежного масляного фильтра его нужно установить в тиски. Разборку рекомендуется проводить в следующем порядке:

- отвернуть гайку-барашек и снять кожух фильтра;

- вывернуть пробку в корпусе и вставить в отверстие стальной стержень, удерживающий ротор от вращения;

- отвернуть гайку крепления крышки ротора ключом для завертывания свечей зажигания и снять крышку ротора вместе с гайкой, а также вставку и сетчатый фильтр;

- очистить от отложений и грязи снятые детали, промыть их;

- заменить сетчатый фильтр при сильном засмолении сетки фильтра (если ее нельзя промыть и продуть), а также при наличии разрывов.

Повреждение прилегающего к прокладке торца кожуха недопустимо, так как это приводит к течи масла.

Сборку центрифуги необходимо проводить в последовательности, обратной разборке. Перед сборкой центрифуги детали нужно промыть, очистить и проверить. Сетчатый фильтр следует установить, предварительно его отцентрировав по бортику ротора центрифуги. Перед установкой крышки ротора нужно проверить легкость вращения ротора. Гайку-барашек необходимо затягивать только рукой. Не рекомендуется отворачивать гайку ротора на оси ротора и снимать его во избежание повреждения подшипников скольжения. Только в случае неудовлетворительного вращения ротора на оси после снятия крышки ротора можно отвернуть гайку на оси, снять корпус ротора и проверить состояние узла ось — втулка. При снятии корпуса ротора следует предотвратить выпадение упорного кольца подшипника и падение подшипника в корпус фильтра.

При засорении втулок их необходимо промыть в бензине или керосине. При засорении жиклеров их следует прочищать таким образом, чтобы не повредить калиброванное отверстие. На ось ротор устанавливают в обратной последовательности. Допуск соосности отверстий под втулки и номинальные размеры отверстий втулок оси должны соответствовать допустимым значениям.

Собранный фильтр должен быть испытан на вазелиновом масле Т при температуре масла 18… 20 °С. Корпус собранной центрифуги должен свободно (от усилия руки) вращаться на своей оси без заклинивания. Частота вращения центрифуги должна быть не менее 4 500 мин-1.

Ремонт системы смазки компрессора — Справочник химика 21

РЕМОНТ СИСТЕМЫ СМАЗКИ КОМПРЕССОРА [c.280]При ремонте системы смазки компрессора выполняют следующие работы. Бачок у горизонтального и картер у вертикального компрессора освобождают от масла, тщательно чистят и моют керосином. При чистке используют полотняную ткань. [c.282]

Компрессоры. Помещение компрессорной должно иметь телефонную связь. Расположение компрессоров и расстояние между ними должны соответствовать нормам и быть удобными для обслуживания и ремонта. В компрессорных, служащих для перекачки горючих газов, устанавливают емкости с маслами только в том случае, если эти емкости являются неотъемлемой частью системы централизованной смазки компрессоров. При появлении в помещении компрессорной или вблизи нее большо- [c.105]

Уже на стадии проектирования компрессора должна обеспечиваться его надежность, которая зависит от типа конструкции деталей и сборочных единиц, применяемых материалов, системы смазки, и т. д. При изготовлении компрессора должна обеспечиваться его надежность, зависящая от условий эксплуатации, принятой системы ремонта, методов технического обслуживания, режимов работы и др. [c.138]

К дефектам, требующим отправки в ремонт (неустранимым на объекте), относятся стук в шатунно-поршневой группе, снижение производительности из-за износа цилиндров (а для герметичного компрессора — по любой причине поломка клапана, выход из строя двигателя и др.), перегрев компрессора из-за нарушения системы смазки, течь в пайке или сварке испарителя, ресивера, конденсатора, загрязнение конденсатора водяным камнем. [c.274]

Нормальная работа системы смазки в холодильных машинах является обязательным условием их надежной и длительной службы. Масло вводят в холодильный компрессор для уменьшения трения и износа оно охлаждает детали машины и уплотняет зазоры. В связи с тем, что при эксплуатации полностью автоматизированных и герметичных фреоновых холодильных машин требуется гарантия длительной надежной работы без смены масла и текущих ремонтов, к маслу предъявляют специфические повышенные требования. [c.108]

При износе масляного насоса или повышенном уносе масла через систему смазки из-за увеличения зазоров в подшипниках поддержать необходимое давление в системе смазки невозможно даже при полном закрытии регулятора давления. В этом случае требуется ремонт компрессора. [c.54]

Испытания компрессора после ремонта. Холостую обкатку компрессора проводят на воздухе в течение 4 ч при снятых нагнетательных клапанах. Перед включением компрессора в работу на холостом ходу коленчатый вал 2—3 раза проворачивают вручную, а для предотвращения выхода цилиндровых гильз со своих мест их стопорят прижимными планками. В процессе холостой обкатки проверяют работу механизма движения и масляной системы. Давление масла по манометру должно быть не менее 0,12—0,2 МПа, температура масла не выше 65°С. Если в процессе холостой обкатки не обнаружено неисправностей в системе смазки, стуков, заеданий или других неисправностей в механизме движения, то заменяют смазочное масло в картере компрессора и масляном затворе сальника, завершают сборку компрессора установкой нагнетательных клапанов, буферных пружин, верхних крышек и проверяют плотность компрессора избыточным внутренним давлением 0,98 МПа. Для создания давления используют сухой сжатый воздух или азот. Плотность [c.305]

На Воскресенском химическом комбинате созданы большие бригады (12-25 чел.) по капитальному ремонту насосов, компрессоров, теплообменников и др. Бригада по ремонту газовых компрессоров разбита на звенья по ремонту сальников и поршневой части, ремонту межступенчатой коммуникации и системы смазки, ремонту прямоточных клапанов и ремонту движущих механизмов. Примеры специализации приведены в табл. 6, [c.21]

Обкатка компрессора. После ремонта компрессор обкатывается в соответствии с инструкцией при включенной сигнализации и системе блокировки. Во время обкатки осуществляется наблюдение за температурой подшипников, за подачей смазки к параллелям направляющих, в цилиндры и сальники, за наличием стуков в кривошипно-шатунном механизме и за чистотой фильтров очистки масла. При нарушении нормальной работы компрессора во время обкатки его необходимо немедленно остановить. После обкатки проверяется качество приработки деталей шатунно-поршневой группы. [c.233]

Выпуск воздуха. Воздух в системы холодильных установок попадает главным образом во время их монтажа и ремонта, а также при вскрытии компрессоров, аппаратов и трубопроводов для осмотра. Возможен подсос воздуха при работе испарительной системы или картера компрессора с давлением ниже атмосферного, например при работе с прикрытым регулирующим или всасывающим вентилем. Кроме воздуха в системе могут появляться газы, явившиеся продуктами распада агента и смазки. Наличие различных не-конденсирующихся газов (их условно называют воздухом, так как обычно воздуха содержится наибольшее количество) заметно ухудшает работу установки главным образом за счет повышения давления конденсации. На работу аппаратов испарительной системы воздух существенного влияния не оказывает, так как не проникает в значительном количестве вместе с жидким агентом через регулирующий вентиль. [c.199]

НОГО выбрасывания масла через зазор между шоверхностью штуцера и отверстием вала. Дальнейший ремонт системы смазки компрессора осуществляют в такой последовательности. Исправляют запорную арматуру, сальники запорных вентилей и обратные клапаны. Ремонтируют фильтры, маслопроводы и их соединения. Маслопроводы и каналы промывают затем керосином и продувают воздухом под давлением. [c.284]

Компрессорные машины нмелн несколько остановов, вызванных отложениями солей в проточной части турбин. Но наиболее значительной причиной, приводящей к останову машин, является усталостное разрушение лопаток турбин и их связей. Для предотвращения этого разработаны рекомендации по подреяанию лопаток и скруглению конденсаторов напряжения. На некоторых завода. успешно эксплуатируются роторы турбин с отремонтированными сваркой связями между лопатками. Наибольшее число остановов компрессоров связано с ремонтом опорных и упорных подшипников. Довольно значительное число неполадок в работе компрессорного оборудования приходится на масло-систему (43,3%), имеющую большое число вспомогательных узлов, надежность которых значитель