Ремонт карданной передачи: Ремонт карданной передачи | ТО и ТР автомобиля – Ремонт карданной передачи (стр. 1 из 2)

- 13.11.2020

Ремонт карданной передачи

Снимаем карданную передачу.

Осматриваем детали карданной передачи.

Трещины, вмятины или иные деформации на карданных валах недопустимы.

Рабочая поверхность скользящей вилки не должна иметь задиров и признаков выработки. На шлицах скользящей вилки и на шлицах вторичного вала коробки передач не должно быть следов коррозии, признаков износа, задиров.

Промежуточная опора не должна иметь отслоений резины от арматуры, а также трещин и разрывов в резине. Подшипник опоры должен вращаться легко, без заеданий и люфта. Состояние шарниров на снятой карданной передаче можно оценить без их разборки. Для этого покачиваем шарнир в разные стороны.

В подшипниках не должно быть заметного продольного люфта и заеданий.

В случае необходимости можно измерить радиальный зазор в игольчатых подшипниках индикатором часового типа. Для этого зажимаем в тисках вилку шарнира.

Прижав щуп индикатора к проушине свободной вилки и поворачивая вилку вокруг оси карданного вала, измеряем люфт. Люфт более 0,1 мм недопустим. Он свидетельствует об износе шарнира и необходимости замены подшипников и крестовины.

При износе отверстий в проушинах вилок требуется замена карданного вала в сборе.

Так как карданная передача отбалансирована на заводе, при каждой ее разборке и последующей сборке необходимо сохранить первоначальное взаимное положение валов и шарниров. В противном случае при движении автомобиля может возникнуть заметная вибрация.

Чтобы при сборке шлицы наконечника переднего карданного вала и шлицевой вилки установить в прежнее положение, зубилом или краской делаем метки на трубе переднего карданного вала и шлицевой вилке.

Отверткой выпрямляем загиб стопорной шайбы, которая расположена внутри шлицевой вилки.

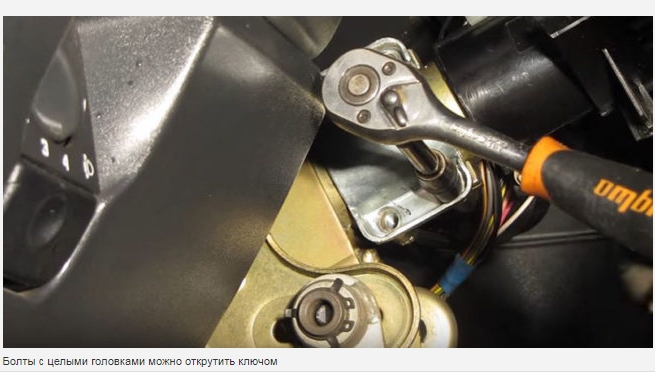

Вставляем в вилку вороток или отвертку, чтобы удерживать шарнир от проворачивания и ключом «на 17» отворачиваем болт крепления вилки на три оборота.

Пассатижами вынимаем п-образную пластину.

Молотком с бойком из мягкого металла (медным или латунным) сбиваем вилку со шлицев наконечника переднего карданного вала.

Полностью отвернув болт крепления вилки, вынимаем его вместе со стопорной шайбой.

Ударяя торцом наконечника вала о деревянный брусок, сбиваем промежуточную опору с переднего карданного вала.

Вынимаем из промежуточной опоры защитные кольца. Перед разборкой карданного шарнира промываем его керосином.

Зубилом помечаем взаимное расположение деталей шарнира.

Поддевая отверткой, снимаем стопорные кольца подшипников.

Специальным съемником впрессовываем подшипники. При отсутствии съемника подшипники можно впрессовать в больших слесарных тисках. Для этого подбираем из обрезков труб или колец старых подшипников упорное кольцо и оправку

Зажимаем шарнир в тиски, так чтобы оправка располагалась со стороны прессмасленки и впрессовываем подшипники.

Снимаем с крестовины подшипники в сборе с манжетами и вилку. Аналогично впрессовываем вторую пару подшипников и вынимаем крестовину.

При установке нового шарнира его необходимо очистить от консервационной смазки.

При установке нового шарнира покрываем рабочие кромки манжет трансмиссионным маслом и надеваем их на шипы крестовины, так чтобы рабочие кромки были обращены в сторону грязеотражателей. Заливаем немного трансмиссионного масла в подшипники и надеваем их на шипы крестовины (тем самым запрессовывая манжеты с обоймами в корпусы подшипников). Затем снимаем с шипов крестовины три стакана (вместе с манжетами), оставив четвертый — со стороны пресс-масленки. Устанавливаем на подшипник, надетый на шип крестовины, стопорное кольцо.

ТЕХКАРТА

строение и ремонт переднего кардана турбо сервис, меняем фланец, сальник подвесного подшипника если неисправна передняя крестовина карданного вала

Карданной осью является составляющее звено системы трансмиссии, смонтированное между коробкой передач и приводным мостом либо колесными ступицами. Предназначается для подвижного соединения и транспортировки крутящего момента от КПП к главной передаче. Подвижное сопряжение кардана обеспечивается наличием в его конструкции специальных крестовин с подшипниковыми деталями, обеспечивающими минимизацию сопротивлений вращения оси. Для поглощения некоторых вибрационных показателей в составе механизма может быть предусмотрен подвесной подшипниковый орган.

Устройство передней карданной оси: фланец, сальник подвесного подшипника

Важно! Для производства этой комплектующей детали используются специальные марки стали и оборудования. С завода-изготовителя кардан выпускается сбалансированным и готов для незамедлительной эксплуатации.

Состоит данный узел из таких составляющих компонентов:

Состоит данный узел из таких составляющих компонентов:

- полая трубчатая часть среднего размерного диапазона либо литой элемент малого диаметра;

- крестообразный шарнир в сборе со стаканами игольчатых подшипников сальниками;

- подвесная подшипниковая деталь с крепежным фланцем;

- посадочные проушины;

- зубчатый наконечник и фланцевое приспособление крепления кардана к приводному мосту.

Принцип рабочего процесса

Возможность передачи вращающего усилия между ведущими и ведомыми достигается присутствием в составе трансмиссии транспортного средства карданного комплекса. При начале передвижения обороты коленчатого вала моторной установки поступают к коробке передач при помощи фрикционного муфтового сопряжения. Вторичный вал КПП соединен зубчатым сопряжением с хвостовиком карданного устройства, посредством этого приводной момент поступает к карданному валу и редукторному механизму моста (либо ступицам колес). Благодаря данному комплексу стала возможна транспортировка вращательного усилия между несоосными узлами машины (угловая подача приводного усилия).

В процессе движения имеют место вибрационно-колебательные воздействия, пагубно влияющие на техническое состояние деталей. Для устранения этих влияний конструкцией кардана предусмотрено применение подвесного подшипника, имеющего амортизационный резиновый блок. Он поглощает возникающие вибрационные явления. Также этот узел служит опорой вала, удерживая его правильное положение в процессе функционирования.

Признаки возможных дефектов

- присутствие воя и дребезжаний при перемещении автомобиля;

- наличие щелчков и скрипов, проявляющихся в начале движения;

- имеются ощутимые толчки в случае торможения машины;

- возникновение биений и вибраций, воздействующих на кузов транспортного средства;

- ощущается гул либо гудение при езде на среднем скоростном режиме;

- возможное появление оповещений бортовой электроники о некорректном функционировании трансмиссии.

Причины необходимости ремонта переднего кардана

- несоблюдение рекомендательных положений технической документации производителя относительно правильной эксплуатации автомобиля;

- износ сальников и пыльников;

- вымывание смазки в сопряжениях;

- постановка неоригинальных и некачественных деталей;

- присутствуют критические зазоры и люфты в подвесном устройстве и узле размещения крестовины;

- коррозионное повреждение фланцевых крепежей;

- своевременно не проводятся планово-предупредительные обслуживания;

- резкие перепады температурных показателей;

- влияние на конструкцию внешних факторов (попадание жидкости, грязи и абразивных частиц).

Диагностические процедуры: передняя крестовина карданного вала

Важно! Проверочные мероприятия такой сложности требуют задействования специализированного оборудования и приборов. Они выполняются опытными профессионалами в условиях авторизованных сервисных станций, имеющих хорошую материально-техническую оснастку.

Для проведения работ по обнаружению возможных неисправностей специалисты осуществляют размещение транспортного средства на специальном подъемнике. Далее проводится визуальный осмотр передней карданной оси и ее составляющих частей на предмет присутствия следов физического и коррозионного воздействия. Также осматриваются сальники, уплотнительные кольца, поверхность чаш крестовин, фланцевые приспособления и стопорные кольца с целью выявления возможных нарушений их целостности.

Далее производятся измерения вероятных зазоров в соединениях путем применения контрольно-измерительных инструментов. По завершении этих манипуляций сервисные техники анализируют полученные данные путем сравнения с допустимыми значениями. В случае несоответствия исследуемых величин детали такого соединения выбраковываются и заменяются новыми комплектующими частями.

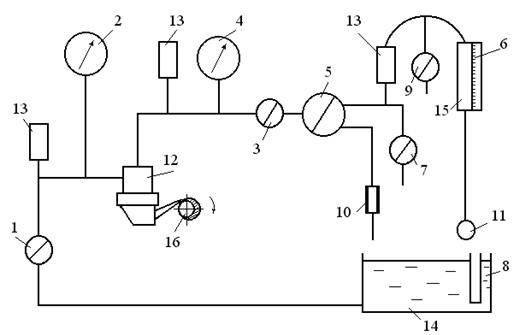

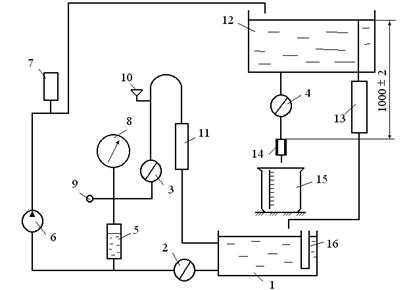

Затем выполняется отвинчивание нужных болтов, и извлекается передний карданный вал с последующим его монтажом на специальный технологичный стенд. Это делается для определения динамических и технических показателей при воздействии искусственных эксплуатационных нагрузок. Также здесь исследуется карданный комплекс на предмет нарушения баланса. Данный критерий является важным показателем корректности его работы.

Ремонт карданной передачи и заднего моста

Важно! Восстановительные операции такого рода характеризуются достаточной сложностью и надобностью использования специализированного инструмента и приспособлений. Эти манипуляции требуется выполнять при помощи квалифицированных мастеров надежных сервисных организаций. Данные предприятия располагают хорошим уровнем технического обеспечения для проведения работ высокого качества.

Ремонтные мероприятия проделываются при поднятии машины на специальной платформе. Далее отпускаются фиксирующие винты, и демонтируется карданный комплекс. В случае наличия на теле вала незначительных трещин и вмятин сервисные механики проводят восстановительные работы с применением сварочного оборудования с последующей механической обработкой шлифованием. При присутствии значительных изгибов и трещин ось будет выбракована без возможности восстановления. Износ отверстий вилочных проушин под установку крестовин ремонтируется путем срезания частей вала и их замены.

Коррозионное либо усталостное повреждение фланцевого крепежа подвесного подшипника ремонтируется посредством его удаления вместе с корпусом (в случае присутствия серьезных изъянов каркаса). Имеется возможность ремонта путем частичной его замены. Для этого сервисные специалисты освобождают соответствующие болты и выполняют снятие узла в сборе с карданом. Далее с использованием режущего инструмента осуществляется срезание непригодной части фланца. Затем приваривают новый элемент с последующей обработкой и покраской сварочных швов.

Коррозионное либо усталостное повреждение фланцевого крепежа подвесного подшипника ремонтируется посредством его удаления вместе с корпусом (в случае присутствия серьезных изъянов каркаса). Имеется возможность ремонта путем частичной его замены. Для этого сервисные специалисты освобождают соответствующие болты и выполняют снятие узла в сборе с карданом. Далее с использованием режущего инструмента осуществляется срезание непригодной части фланца. Затем приваривают новый элемент с последующей обработкой и покраской сварочных швов.

Сальник подвесного подшипника служит для его герметизации от внешних влияний. В зависимости от конструкции автомобиля подшипниковые компоненты могут быть необслуживаемые. В данном случае потребуется произвести его замену оригинальной деталью. В противном случае техники демонтируют вал, обездвижат его в крепежном приспособлении и снимут каркас. Далее будет удалено стопорное кольцо и снят подшипник посредством применения съемного устройства. Затем проделывается замена сальника и сборочные работы.

Ремонт переднего кардана турбо сервис

Важно! При невыполнении передней крестовиной карданной оси своих функций потребуется ее полная замена либо частичный ремонт. Для совершения восстановительных операций карданный механизм изымается и фиксируется при помощи специального оборудования. Затем сервисные механики с применением соответствующего инструмента извлекают стопорные кольца из посадочных мест проушин и удаляют неисправную деталь. При хорошем техническом состоянии пальцев крестообразного шарнира производится локальная замена стаканов с игольчатыми подшипниками. Перед установкой места посадки тщательно очищают.

Ремонт карданной передачи | ООО «Эверест»

Карданные валы восстанавливаются в соответствии с технологическим процессом их ремонта. Основные операции технологического процесса ремонта карданных валов следующие: мойка, разборка, дефектация деталей, их восстановление или замена, сборка и испытание.

Составные части карданных валов показаны на рис. 89.

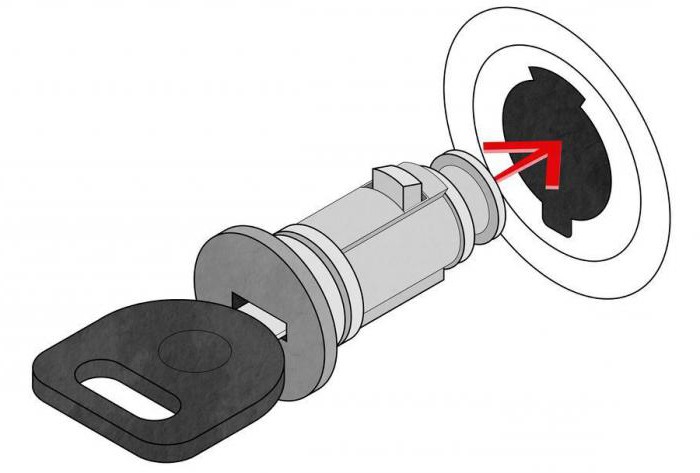

Подшипники карданных валов перед снятием выдерживаются вместе с шарниром в бензине в течение 30 мин. После чего отгибается стопорная пластина, снимаются болты и опорные пластины фланца-вилки. Подшипник снимается съемником И-801.33.000 следующим образом (рис. 90). Вворачиваются болты 2 съемника в резьбовые отверстия вилки 1. Упираясь упорной шайбой 3 съемника в подшипник, вворачивается винт 4 в траверсу 5 до выпрессовки смежного подшипника на 15—20 мм. Выступающая часть оборачивается полоской шкурки подшипника и вынимается из вилки. Таким же образом снимается второй подшипник. Для снятия крестовины шарнира необходимо снять подшипники и сальники торцевых уплотнителей вилки вала.

После разборки карданных валов детали подвергаются мойке и дефектации.

43. Дефекты карданных валов — КамАЗ

|

Дефект |

Размеры, допустимые без ремонта, не более |

Способ устранения дефектов |

|

Скручивание трубы вала |

3° |

Замена |

|

Износ внутренних цилиндрических поверхностей под подшипники в вилке карданного вала |

0,02 мм |

> |

|

Изменение размера между щеками вилки карданного вала (погнутость вилок) |

0,20 мм |

Правка на прессе |

|

Погнутость вала |

Радиальное биение не более 0,80 мм |

> |

Карданные валы могут иметь следующие дефекты: скручивание трубы вала, износ внутренних поверхностей под игольчатые подшипники в вилке, погнутость вала и щек вилок.

Рис. 89. Составные части карданного вала — КамАЗ:

1 – крышка игольчатого подшипника; 2 – стопорная пластина; 3 – болт; 4 – крестовина; 5 – соединительный болт; 6 – торцовый сальник комбинированного уплотнения игольчатого подшипника; 7 – стакан подшипника; 8 – шлицевое соединение

Возможные дефекты карданных валов и способы их устранения приведены в табл. 43, а места их расположения на валах показаны на рис. 91.

Рис. 90. Снятие подшипника крестовины карданного вала среднего и заднего мостов съемником И-801.33.000:

1 — вилка кардана; 2 — болт съемника; 3 — упорный наконечник винта; 4 — винт съемника; 5 — траверса съемника; 6 — подшипник крестовины; 7 — крестовина

Скручивание трубы карданного вала устанавливается путем определения отклонения положения осей вилок кардана от плоскости их расположения. При скручивании трубы более 3° карданный вал подлежит замене.

Погнутость вала определяется после его установки на приспособлении. Погнутость вала допускается не более 0,80 мм. Вал, имеющий погнутость больше допустимой величины, правится на прессе. При невозможности выправки погнутости вал подлежит замене.

Рис. 91. Расположение дефектов на карданном вале — КамАЗ:

1 — труба карданного вала; 2,4 — посадочные отверстия под подшипники в вилках карданного вала; 3,5 — вилки карданного вала; 6 — соединительная втулка вилки кардана; 7 — сварное соединение трубы кардана с втулкой вилки; d0 — диаметр отверстия под подшипники; LT — расстояние между осями вилок кардана; П — погнутость и скручивание трубы карданного вала; ВM — вмятины на трубе карданного вала; i — износ отверстий под подшипники крестовин; В1, В2 — габаритные размеры вилки кардана

Перед правкой внутренняя полость трубы карданного вала заполняется песком. После этого карданный вал устанавливается на призмы стола пресса таким образом, чтобы выпуклая часть трубы вала находилась под штоком гидравлического пресса.

Восстановленный карданный вал должен отвечать следующим техническим требованиям: при испытании на кручение усилием 460 Н*м вал не должен иметь остаточных деформаций, а сварной шов не должен нарушаться.

Вилки, имеющие погнутость щек, восстанавливаются правкой на прессе, а имеющие износ внутренних цилиндрических поверхностей под подшипники подлежат замене. После ремонта карданный вал подвергается динамической балансировке. Дисбаланс устраняется постановкой балансировочных пластин, которые приворачиваются к концам трубы и шлицевой втулки.

Дисбаланс допускается для карданного вала среднего моста 50 г, для карданного вала заднего моста — 35 г.

Крестовины кардана изготовлены из стали 18ХГТ и имеют твердость HRC 58-64.

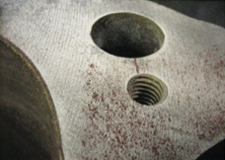

Крестовины могут иметь следующие дефекты: износ торцевых и наружных поверхностей шипов, их трещины и обломы.

Возможные дефекты крестовин кардана перечислены в табл. 44, а их расположение на крестовине показано на рис. 92.

Износ торцовых поверхностей А и В шипов определяется замером расстояния Lш между концами шипов, как показано на рис. 92. При размере менее допустимого крестовина бракуется.

Износ наружной поверхности типа А устраняется воздушно-плазменной наплавкой с последующим шлифованием и получением номинального размера.

Рис. 92. Дефекты крестовины кардана — КамАЗ:

1 — крестовина; 2 — шип крестовины; 3 — отверстие для смазки; Lш — габаритные размеры крестовины; dш — диаметр шипа; А, В — износ торцовых поверхностей шипов; Б — износ рабочей поверхности шипа крестовины

Восстановленная крестовина кардана должна отвечать следующим техническим требованиям: по поверхностям А нецилиндричность на длине 20 мм от поверхности В должна быть не более 0,007 мм; отклонение осей от положения в одной плоскости должно быть не более 0,3 мм, а их неперпендикулярность — не более 0,2 мм; торцовое биение поверхности В любого типа относительно поверхности А — не более 0,025 мм; шероховатость Ra поверхности А должна быть 0,40—0,32.

44. Возможные дефекты крестовин карданной передачи — КамАЗ:

|

Дефект |

Размеры, допустимые без ремонта, не более |

Способ устранения дефектов |

|

Износ поверхностей шипов: |

||

|

торцовых |

0,2 мм |

Хромирование |

|

наружных |

0,02 мм |

> |

|

Трещины или обломы |

Не допускаются |

Замена |

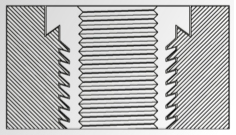

Карданная передача автомобилей КамАЗ с колесной формулой 6X4 состоит из двух карданных валов привода среднего и заднего мостов, шарнирных соединений на игольчатых подшипниках и телескопических шлицевых соединений. Все шарнирные соединения карданной передачи одинаковы по устройству. Шарнирное соединение состоит из неподвижного на фланце и скользящего на шлицах вала кардана вилок, установленных в ушках вилок игольчатых подшипников и крестовины.

Уплотнение игольчатых подшипников комбинированное. Оно состоит из резинового самоподвижного двухкромочного сальника радиального уплотнения, встроенного в обойму подшипника, и двухкромочного торцового сальника, напрессованного на шип крестовины. Карданные валы имеют герметичные шлицевые соединения.

Трубы карданных валов изготавливаются из стали 15, твердость НВ 80—100, а вилки — из стали 35, НВ 170—235.

На автомобилях КамАЗ с колесной формулой 6X6 дополнительно установлен третий карданный вал привода переднего моста между раздаточной коробкой и ведущим передним мостом.

На автомобилях КамАЗ с колесной формулой 6X4 установлены два ведущих моста — средний и задний, а на

автомобилях с колесной формулой 6X6 — все ведущие мосты. Конструкция всех ведущих мостов одинакова. Каждый мост состоит из картера моста, главной передачи, дифференциала и полуосей. Средний мост отличается от заднего тем, что в главной передаче установлен блокируемый межосевой дифференциал и имеются отдельные детали, предназначенные для сопряжения дифференциала с мостом.

Ведущий мост автомобиля КамАЗ показан на рис. 93.

Рис. 93. Задний (средний) мост автомобиля КамАЗ:

1 – картер главной передачи; 2 – шпилька крепления главной передачи автомобиля; 3 – картер заднего моста; 4 – правая полуось; 5 – пробка; 6 – магнитная пробка; 7 – ведомая цилиндрическая шестерня главной передачи; 8 – левая полуось; 9 – опора рессоры; 10 – кронштейн реактивной штанги; 11 – тормозная камера; 12 – ступица с тормозным механизмом в сборе; 13 – сальник ступицы; 14, 15 – конические роликовые подшипники; 16 – ступица колеса; 17 – гайка крепления подшипников с замковой шайбой; 18 – контргайка; 19 – фланец полуоси; 20 – прижим; 21 – проставочное кольцо; 22 – тормозной барабан; 23 – сапун; 24 – вал ведущей конической шестерни; 25 – подшипник; 26 – отверстие для заливки масла; 27 – ведомая коническая шестерня; 28 – ведущая цилиндрическая шестерня

Крутящий момент к главным передачам ведущих мостов передается через межосевой дифференциал.

Главная передача мостов двухступенчатая. Первая ступень состоит из пары конических шестерен со спиральными зубьями, вторая ступень — из пары цилиндрических шестерен с косыми зубьями. В зависимости от назначения автомобиля главные передачи устанавливаются со следующими передаточными числами:

- на автомобилях, работающих с прицепами, и седельных тягачах — 7,22 и 6,53;

- на одиночных автомобилях — 5,94 и 5,43.

Ведущие конические шестерни среднего и заднего мостов отличаются хвостовиками. Ведомые конические шестерни одинаковые.

Дифференциал в сборе с коническими подшипниками размещается в гнездах картера главной передачи. После установки дифференциала на наружные обоймы подшипников устанавливаются крышки.

Межосевой дифференциал состоит из передней и задней чашек, внутри которых установлены конические шестерни приводов соответственно заднего и среднего мостов.

Для повышения проходимости в условиях бездорожья и улучшения тяговых качеств автомобиля при движении на скользких и заснеженных дорогах в конструкции межосевого дифференциала имеется механизм блокировки, который состоит из зубчатых муфт, штока с вилкой, диафрагменной камеры и крана управления.

Картера ведущих мостов сварены из стальных штампованных балок. К балкам мостов приварены крышки картеров, фланцы для крепления главных передач и суппортов тормозящих механизмов, цапфы ступиц колес, кронштейны для крепления реактивных штанг и опоры рессор.

В процессе эксплуатации ведущие мосты, как и другие агрегаты автомобиля КамАЗ, продемонстрировали безотказность на протяжении 300 тыс. км пробега. Основные детали ведущих мостов выдерживают весь амортизационный срок работы автомобиля. Конические шестерни заводом-изготовителем рассчитаны на весь период эксплуатации.

При эксплуатации автомобилей и при поступлении в капитальный ремонт ведущие мосты могут иметь неисправности, указанные в табл. 45.

До устранения дефектов деталей при капитальном ремонте ведущие мосты подвергаются наружной мойке, разборке и мойке деталей.

После слива масла ведущие мосты разбираются на следующие узлы: главную передачу, ведущую коническую шестерню межколесный дифференциал, ведомую коническую шестерню и межосевой дифференциал (среднего моста).

При извлечении из главной передачи узлов ведущей и ведомой конических шестерен, межколесного дифференциала, межосевого дифференциала среднего моста проверяется наличие преднатяга конических подшипников, который обеспечивается при сборке. Крышки подшипников межколесного дифференциала невзаимозаменяемые, так как они обработаны совместно с картером, поэтому их разукомплектовывать нельзя.

Рис. 93. Задний (средний) мост автомобиля КамАЗ:

1 – картер главной передачи; 2 – шпилька крепления главной передачи автомобиля; 3 – картер заднего моста; 4 – правая полуось; 5 – пробка; 6 – магнитная пробка; 7 – ведомая цилиндрическая шестерня главной передачи; 8 – левая полуось; 9 – опора рессоры; 10 – кронштейн реактивной штанги; 11 – тормозная камера; 12 – ступица с тормозным механизмом в сборе; 13 – сальник ступицы; 14, 15 – конические роликовые подшипники; 16 – ступица колеса; 17 – гайка крепления подшипников с замковой шайбой; 18 – контргайка; 19 – фланец полуоси; 20 – прижим; 21 – проставочное кольцо; 22 – тормозной барабан; 23 – сапун; 24 – вал ведущей конической шестерни; 25 – подшипник; 26 – отверстие для заливки масла; 27 – ведомая коническая шестерня; 28 – ведущая цилиндрическая шестерня

Рис. 94. Снятие внутреннего кольца подшипника с дифференциала съемником И-801.40.000:

1 — наконечник винта; 2 — захват; 3 — винт съемника; 4 — гайка крепления захватов на траверсе; 5 — траверса съемника; 6 — рукоятка винта съемника

Разборка главной передачи заднего моста, показанная на рис. 93, производится в следующей последовательности. Выворачиваются болты крепления стопоров гаек подшипников дифференциала заднего моста и снимаются стопоры. После этого отгибаются стопорные пластины болтов крепления крышек подшипников дифференциала и выворачиваются болты крепления крышек. Крышки снимаются и из картера извлекается дифференциал. После извлечения из картера стакана в сборе с подшипником вынимается узел ведомой шестерни.

Разборка дифференциала заднего моста производится в следующей последовательности. Выпрессовываются внутренние кольца конических роликоподшипников с чашек дифференциала съемником И-801.40.000 (рис. 94). Отворачиваются самофиксирующиеся гайки крепления чашек дифференциала; выворачиваются болты, соединяющие чашки дифференциала; извлекаются ведомая цилиндрическая шестерня, полуосевые шестерни, стопорные шайбы и сателлиты с крестовиной.

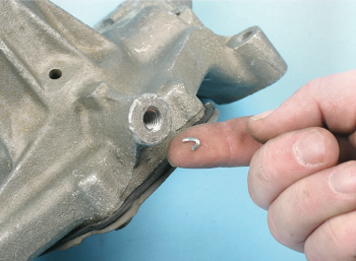

При разборке узла ведущей конической шестерни выпрессовка внутреннего кольца подшипника производится съемником И-801.40.000 с установленным на нем захватом И-801.40.100, как показано на рис. 95.

Рис. 95. Выпрессовка внутреннего кольца подшипника с ведущей конической шестерни заднего моста съемником И-801.40.000:

1 — зацеп захвата И-801.40.100 съемника И-801.40.000; 2 — зацеп захвата И-801.40.200 сепаратора подшипника; 3 — роликовый подшипник; 4 — барашковая гайка; 5 — наконечник винта съемника; 6 — зажимная гайка крепления захвата И-801.40.100 на траверсе съемника; 7 — траверса; 8 — винт съемника; 9 — рукоятка винта съемника

Рис. 96. Выпрессовка внутреннего кольца подшипника с ведомой конической шестерни съемником И-801.40.000:

1 — барашковая гайка; 2 — подшипник; 3 — наконечник винта съемника; 4 — винт съемника; 5 — рукоятка; 6 — гайка; 7 — винт; 8 — траверса; 9 — захват; 10 — зацеп захвата; 11 — шестерня; 12 — внутреннее кольцо подшипника

Рис. 97. Специальный ключ И-801.41.000 для снятия гайки подшипников ведущего вала конической шестерни среднего моста:

1 — корпус ключа; 2 — крышка; 3 — головка под рожковый (накидной) ключ

Рис. 98. Крестовина сателлитов:

1 — шип крестовины; 2 — изношенная поверхность шипа; dш — диаметр шипа

Разборка узла ведомой конической шестерни производится следующим образом. Выпрессовывается ведомая коническая шестерня вместе с цилиндрическим роликоподшипником и после этого с помощью съемника И-801.40.000 и захвата И-801.40.300 снимается подшипник, как показано на рис. 96.

При разборке среднего моста для отвинчивания гайки подшипников ведущего вала конической шестерни применяется специальный ключ И-801.41.000, показанный на рис. 97.

После разборки ведущих мостов детали подвергаются дефектации. При этом проверяется следующее: состояние зубьев, расположение пятна контакта на их рабочих поверхностях, состояние поверхностей опорных шайб сателлитов, шестерен полуосей и шестерен привода заднего и среднего мостов; состояние поверхности шипов крестовины сателлитов и отверстий сателлитов межколесного и межосевого дифференциалов.

Поврежденные поверхности деталей ведущих мостов полируются мелкозернистой шкуркой. Изношенные шипы крестовины сателлитов восстанавливаются хромированием. Поверхности износа шипов крестовины сателлитов показаны на рис. 98. Детали, у которых поверхности невозможно отполировать, заменяются на новые.

45. Возможные неисправности ведущих мостов Камаз и способы их устранения

|

Внешние признаки неисправностей |

Причины неисправностей сопряжений и дефектов деталей |

Способ устранения |

|

Стуки — в ведущих мостах при резком трогании с места |

Износ конических шестерен, увеличенный зазор в зацеплении конических шестерен |

Удалить необходимое количество прокладок из-под фланца стакана подшипников для компенсации износа, после этого проверить правильность пятна контакта в зацеплении конических шестерен |

|

Повышенный шум при движении автомобиля со скоростью 30—60 км/ч |

Пятно контакта смещено в сторону широкой части зубьев ведомой шестерни |

Отрегулировать зацепление шестерен по пятну контакта, как показано на рис. 99, 2 |

|

Повышенный шум при торможении автомобиля и прицепа |

Пятно контакта смещено в сторону узкой части зубьев ведомой конической шестерни |

То же, рис. 99, 3 |

|

Непрерывный «вой» при движении автомобиля |

Предельный износ или повреждение шестерен |

Заменить шестерни |

|

Предельный износ подшипников |

Заменить подшипники, отрегулировать зацепление шестерен |

|

|

Пульсирующий шум при включении сцепления и переключении передач |

Пятно контакта расположено на вершинах зубьев |

Отрегулировать зацепление шестерен по пятну контакта, как показано на рис. 99—4-я позиция |

|

Течь смазки через сальники и разъемы крышек |

Изношены сальники |

Заменить сальники и подтянуть болты крепления крышек |

Рис. 99. Положение пятна на зубьях шестерен ведущих мостов — КамАЗ:

а — регулировка пятна контакта на зубьях шестерен ведущих мостов: ПХ — при переднем ходе; ЗХ — при заднем ходе; НПШ — направление перемещения шестерен; —> обязательное; —> при необходимости; 1 — при нормальном зацеплении шестерен; 2 — ведомую шестерню необходимо придвинуть к ведущей; 3 — ведомую шестерню отодвинуть от ведущей; 4 — ведущую шестерню необходимо придвинуть к ведомой; 5 — ведомую шестерню отодвинуть от ведомой; б — правильное расположение пятна контакта на ведомой цилиндрической шестерне: Ln — длина; hn — ширина; lc — разность размеров между шириной зуба и длиной пятна контакта

Рис. 99. (Продолжение)

Сборка ведущих мостов после капитального ремонта производится в последовательности, обратной разборке.

Подшипники шестерен редуктора, конические роликовые подшипники вала ведущей конической шестерни устанавливаются с предварительным натягом. Момент силы, необходимый для проворачивания вала ведущей шестерни в подшипниках, должен быть 0,8—1,6 Н*м. Момент силы замеряется динамометрическим ключом при непрерывном вращении фланца в одну сторону после полного оборота вала.

Регулировка подшипников ведущей конической шестерни осуществляется подбором регулировочных шайб (8 штук толщиной 3,1—3,12—3,70—3,72 мм). Шайбы устанавливают в количестве 2 штук между внутренним кольцом переднего подшипника и распорной втулкой.

После окончательной регулировки подшипников затяжку гайки крепления подшипников ведущей шестерни необходимо произвести моментом силы 240—360 Н*м и зашплинтовать.

После сборки ведущей шестерни замеряется размер между торцом ведущей шестерни и тыльной стороной стакана подшипников. Этот размер должен быть равен 81 мм. Зацепление шестерен регулируется по пятну контакта, как показано на рис. 99, а. Боковой зазор в зацеплении должен быть 0,25—0,33 мм. Пятно контакта на обеих сторонах зуба ведомой конической шестерни, показанное на рис. 99, б, должно иметь длину, равную 0,5—0,66 длины зуба на стороне переднего хода и 0,5—0,75 длины зуба со стороны заднего хода. Минимальная ширина пятна контакта в средней части должна быть равной 1/2 активной высоты зуба.

Межколесный дифференциал собирается при совмещении чашек по пометкам комплекта. Сателлиты перед установкой в чашки дифференциала опускаются в моторное масло.

В собранном дифференциале шестерни должны легко проворачиваться от руки, без заедания.

Момент затяжки гаек болтов крепления чашек дифференциала может быть 140—160 Н*м.

Собранный дифференциал устанавливается в гнезда картера редуктора.

Крышки подшипников дифференциала зажимаются моментом силы 100—120 Н*м.

Подшипники дифференциала устанавливаются с предварительным натягом. Для этого последовательно и равномерно затягиваются обе регулировочные гайки до увеличения расстояния между крышками подшипников дифференциала на 0,1—0,15 мм. Регулировочные гайки стопорятся. Болты крепления крышек подшипников дифференциала затягиваются моментом силы 250— 320 Н*м. Стопорение гаек и болтов осуществляется отгибанием пластины на одну из граней головок болтов.

Механизм блокировки дифференциала в картер устанавливается в собранном виде. Установочный винт вилки и контргайка винта заворачиваются через заливное отверстие картера.

При подаче воздуха под давлением 0,2 МПа в камеру механизма блокировки дифференциала вилка муфты включения блокировки должна переместиться в крайнее положение (до упора в картер), а при выпуске воздуха она должна возвратиться в исходное (до упора в корпус механизма блокировки) положение.

Межосевой дифференциал после сборки и проверки устанавливается в картер ведущего моста и закрепляется болтами, момент силы затяжки гаек 360—500 Н*м.

После сборки ведущие мосты подвергаются обкатке (приработке и испытанию). Прошедшие обкатку мосты окрашиваются. После приемки ОТК направляются на склад готовой продукции.

Сборка шарнира производится с использованием новых сальников.

Отверстия в шипах крестовины перед напрессовкой торцовых сальников наполняются консистентной смазкой № 158 в количестве 3,5—4 г на каждое отверстие крестовины вала привода среднего моста и 1,1—1,3 г смазки на каждое отверстие крестовины вала заднего моста. Напрессовка торцовых сальников производится с использованием оправок.

Перед установкой игольчатых подшипников полость между рабочими кромками торцовых сальников заполняется консистентной смазкой № 158 в количестве 1,7—2 г. В игольчатые подшипники перед сборкой закладывается консистентная смазка № 158 в количестве 5 г на каждый подшипник карданного вала привода среднего моста.

Сборка крестовины с вилками может производиться следующими двумя способами.

1-й способ. Торцовые сальники предварительно напрессовываются на два смежных шипа крестовины. После этого крестовина устанавливается в вилку. Оставшиеся два торцовых сальника устанавливаются на шипы через отверстия для подшипников в вилках и напрессовываются на посадочный поясок шипа.

2-й способ. Крестовина без торцовых сальников устанавливается в вилки. После этого на шипы крестовины через отверстия для подшипников напрессовываются торцовые сальники.

Сборка шарнира с подшипниками производится только с применением пресса. Использовать молоток категорически запрещается. После запрессовки подшипников на торцовые поверхности вилок устанавливаются опорные и стопорные пластины. Болты затягиваются моментом силы 14—17 Н*м. После затяжки болты фиксируются от отворачивания отгибанием усиков пластины, которые имеются на концах пластин, на грани головки каждого болта.

Перед сборкой соединения карданных валов во внутрь шлицевого соединения закладывается свежая смазка «Литол-24»: для карданного вала среднего моста — 360—400 г; для карданного вала заднего моста — 180—200 г.

При установке карданных валов на автомобиль все болты соединения фланцев карданных валов затягиваются моментом силы 80—90 Н*м.

3. Технический процесс ремонта карданной передачи. Ремонт карданной передачи автомобиля ВАЗ-2107

Похожие главы из других работ:

Конструирование и расчет автомобиля

4. Расчёт карданной передачи

…

Проектирование карданной передачи

2. Обзор конструкции проектируемой карданной передачи

Карданная передача автомобиля-аналога (ГАЗ-53А) состоит из двух последовательно соединённых валов: промежуточного вала и основного…

Проектирование карданной передачи

3 Проектирование карданной передачи

…

Проектирование карданной передачи

3.4 Определение геометрических параметров трёхшарнирной карданной передачи

cos?1*cos?2=cos?3 (3.4…

Рабочие процессы и элементы расчета механизмов автомобиля Ford Fiesta

3 Расчет карданной передачи

Карданная передача автомобиля — это механизм трансмиссии, состоящий из одного или нескольких карданных валов и карданных шарниров, предназначенный для передачи крутящего момента между агрегатами…

Расчет карданной передачи автомобиля ГАЗ-2410

1.4. Материалы основных деталей карданной передачи

Скользящие вилки карданных шарниров неравных угловых скоростей изготовляют из сталей 30Х и 40 (ГАЗ) или из стали 45 (ЗИЛ), а приварные — из сталей 40 (ГАЗ) или 35 (ЗИЛ), а затем подвергают закалке ТВЧ…

Расчет карданной передачи автомобиля ГАЗ-2410

2. Проверочный расчет карданной передачи автомобиля ГАЗ-2410

Проверочный расчет карданной передачи производится в следующей последовательности: устанавливается нагрузочный режим; определяется максимальное напряжение кручения и угол закручивания карданного вала; определяется осевая сила…

Расчет производственной программы автопредприятия при использовании отечественного подвижного состава и автомобилей зарубежного производства

1.3 Технологический процесс диагностики, технического обслуживания и ремонта коробки передач и карданной передач

Коробка передач предназначена для изменения по величине и направлению крутящего момента и передачи его от двигателя к ведущим колесам. Также она обеспечивает длительное разобщение двигателя и ведущих колес…

Ремонт карданной передачи автомобиля ВАЗ-2107

2. Описание, характеристика и конструктивные особенности карданной передачи

Назначение карданной передачи. Карданная передача передаёт крутящий момент от КПП к ведущему мосту под постоянно изменяющимся углом и расстоянием. Карданная передача состоит из: переднего и заднего валов, промежуточной опоры с подшипником…

Ремонт карданной передачи автомобиля ВАЗ-2107

3. Технический процесс ремонта карданной передачи

карданный передача автомобиль ремонт Разборка и сборка карданной передачи. 1. Снимите карданную передачу с автомобиля (см. «Снятие и. 2. Промаркируйте взаимное положение деталей (вилок карданных шарниров)…

Технический процесс диагностирования тормозной системы автомобиля ВАЗ 2109

1.3 Технический процесс диагностирования

Для контроля эффективности рабочей и стояночной тормозных систем, устойчивости при торможении используют стенд тормозной силовой СТС3П.12.00.00.000РЭ…

Техническое обслуживание автомобиля ВАЗ-2107

2. Описание, характеристика и конструктивные особенности карданной передачи

Назначение карданной передачи. Карданная передача передаёт крутящий момент от КПП к ведущему мосту под постоянно изменяющимся углом и расстоянием. Карданная передача состоит из: переднего и заднего валов, промежуточной опоры с подшипником…

Техническое обслуживание и ремонт карданной передачи ВАЗ-2106

2.4 Техническое обслуживание карданной передачи ВАЗ-2106

технический обслуживание карданный передача Снятие и установка карданной передачи Установите автомобиль на подъемник или смотровую канаву. Поставьте упоры под передние колеса…

Техническое обслуживание и ремонт карданной передачи ВАЗ-2106

3.3 Выбор рационального способа восстановления карданной передачи

Целью ремонта деталей является восстановление всех геометрических размеров детали, формы и расположения поверхностей и обеспечение физико-механических свойств в соответствии с техническими условиями на изготовление новой детали Кроме того…

Техническое обслуживание и ремонт карданной передачи ВАЗ-2106

4.1 Определение нормы времени (штучно-калькуляционного) на восстановление карданной передачи

tшк = tвс + tо + tд + где: tвс — вспомогательное время tо — вспомогательное время на обработку детали (мин) tд — дополнительное время (мин) Тлз — подготовительно-заключительное время 1.08 (мин) Пп — количество деталей в партии (шт) tшк = 15+12+2,16+=29…

11.4 Ремонт карданной передачи

Страница 1 из 3

Неисправности и проверка технического состояния карданной передачи. Основными признаками неисправности карданной передачи являются стуки при трогании автомобиля с места и при резком изменении режима движения (при резком нажатии на педаль газа или ее отпускании), шум и вибрация при движении, а также утечка смазки через уплотнения.

Стук при трогании и резком изменении режима движения может возникать из-за ослабления болтов крепления фланцев карданных шарниров и болтов крепления промежуточной опоры к поперечине, изнашивания шлицев удлинителя, износа подшипников и крестовин карданных шарниров. Ослабевшие болты необходимо подтянуть, а изношенные детали заменить, сняв карданную передачу с автомобиля.

Шум и повышенная вибрация карданной передачи при движении могут возникнуть из-за износа подшипников и крестовин карданных шарниров, повреждения промежуточной опоры, деформации валов в результате задевания ими о препятствия на дороге (камни, выбоины), нарушения балансировки валов вследствие неправильной сборки, ослабления креплений фланцев карданных шарниров и промежуточной опоры, а на автомобиле ВАЗ-2105 также из-за износа центрирующего кольца 14 (см. рис. 99) и центрирующей втулки 22, ослабления гаек 34 и 24 крепления соответственно вилки переднего карданного вала и фланца вторичного вала коробки передач и ослабления обоймы 18 сальника 19 фланца эластичной муфты. Следует иметь ввиду, что вибрация пола кузова может быть вызвана не только неисправностью карданной передачи, но также проседанием задней опоры двигателя.

Изношенные детали и деформированные валы необходимо заменить, сняв карданную передачу с автомобиля. Для предотвращения разбалансировки карданной передачи перед ее снятием с автомобиля и разборкой необходимо пометить ее детали, чтобы установить их при сборке на прежние места.

Ослабленные крепления необходимо подтянуть. При ослаблении гайки 34 крепления вилки переднего карданного вала автомобиля ВАЗ-2105 необходимо снять карданную передачу с автомобиля, отсоединить передний вал от заднего, затянуть гайку, а затем ее зачеканить.

Ослабление гайки 24 крепления фланца 12 вторичного вала коробки передач автомобиля ВАЗ-2105 может произойти в результате повреждения стопорного кольца 25 при разборке-сборке. В этом случае необходимо установить автомобиль на эстакаду, осмотровую канаву или подъемник и разобрать соединение переднего карданного вала со вторичным валом коробки передач. При невозможности надежно законтрить гайку поврежденным стопорным кольцом 25 заменить его. Разбирать соединение следует в такой последовательности: отсоединить фланец 17 переднего карданного вала от фланца 12 вторичного вала, отвернув болты 16, снять стопорное кольцо 21, центрирующее кольцо, уплотнитель 23, отвернуть гайку 24 и снять стопорное кольцо 25. После замены дефектного стопорного кольца узел собирают в обратной последовательности. При ослаблении обоймы сальника фланца эластичной муфты необходимо ее обжать.

Утечка смазки может произойти при ослаблении обоймы сальника фланца эластичной муфты и изнашивании уплотнителя 23, а также при повреждении или изнашивании сальников крестовины. В этих случаях соответственно обжимают обойму сальника фланца эластичной муфты, заменяют изношенный или поврежденный уплотнитель, а при повреждении сальников крестовины обычно заменяют ее в сборе с подшипниками.

Проверка карданной передач и производится обычно визуально и по стукам при покачивании карданного вала руками вблизи шарниров и поворотах его в одну и другую сторону до выбора люфтов, а также с помощью углового люфтомера. Кроме того, для уточнения неисправности карданной передачи можно прослушать шумы и стуки при ее работе, подняв автомобиль с помощником на подъемнике и попросив помощника завести двигатель и обеспечить необходимые для прослушивания шумов режимы работы карданной передачи. Проверка креплений карданной передачи осуществляется их подтяжкой. При наличии люфта в карданном шарнире более 0,1 мм или радиального люфта в подшипнике промежуточной опоры более 0,05 мм карданная передача нуждается в ремонте. При проверке карданной передачи угловым люфтомером суммарный люфт не должен превышать 4°, а люфт каждого карданного шарнира — 1,5°.

ремонт карданной передачи и заднего моста, замена передней крестовины карданного вала, сальника или фланца подвесного подшипника

Каждый автолюбитель рано или поздно сталкивается с какой-либо поломкой в своем автомобиле. Ремонт карданной передачи и заднего моста неизбежно потребуются спустя некоторое время, если Вы, конечно, эксплуатируете свой автомобиль в принципе.

Очень важно с серьезностью относиться к любой, даже самой незначительной неисправности, а так же вовремя производить необходимый ремонт. Для этого существуют множество автомобильных мастерских, среди которых важно выбрать именно ту, где произведут наиболее качественный и оптимальный по стоимости ремонт.

На каждом этапе определения неисправности и устранения поломки необходимо доверять свой автомобиль только проверенному мастеру из специализированного автосервиса. Чтобы в скором времени не пришлось обращаться за помощью снова.

Устройство и предназначение кардана

В конструкцию трансмиссии автомобиля обязательно входит такая деталь, как карданный вал и крестовина. Это важная деталь карданной передачи, благодаря которой передается крутящий момент от коробки передач на мост автомобиля. Происходит это при постоянно меняющимся в момент передвижения автомобиля углом.

Эта деталь имеется в трансмиссии автомобилей, устройство которых имеет задний или полный привод. Это своего рода промежуточное звено между коробкой передач, редуктором и мостом машины. Его можно назвать основной опорой автомобиля.

Он может быть нескольких типов и состоять из нескольких секций, в зависимости от того, какое у него построение и расположение. Из-за этой разницы также может отличаться его вес и размер. Здесь уже все зависит от особенностей транспортного средства. Чаще всего он сконструирован составным, и его основу составляет стальная труба. К этой трубе присоединены крестовые наконечники, что позволяет сэкономить металл и немного облегчить вес.

Если кардан небольшого размера, то его возможно сделать сплошным и цельным, что позволит усилить его промежуточную роль.

Так же в конструкции имеется подвесной подшипник, который является опорой составному валу. Даже когда происходит вращение, он удерживает его на месте. Он является промежуточной частью общего элемента конструкции. Фланец подвесного подшипника испытывает на себе определенные нагрузки, и необходимо своевременно выявлять его поломку.

Обнаружение поломки

Ремонт переднего кардана  может понадобиться в самый неподходящий момент. Как и любую другую, его поломку нужно выявлять заблаговременно. Определенные признаки могут помочь заметить эту неисправность, чтобы было можно сразу обратиться в автомастерскую.

может понадобиться в самый неподходящий момент. Как и любую другую, его поломку нужно выявлять заблаговременно. Определенные признаки могут помочь заметить эту неисправность, чтобы было можно сразу обратиться в автомастерскую.

Одним из явных признаков поломки может стать утечка масла, что чаще бывает у автомобилей в коробке или раздатке которых присутствует шлицевое соединение. И если такую утечку можно заметить не сразу, то стук или тяжелые удары вкупе с вибрацией во время набора скорости сразу укажут Вам на поломку.

Помимо этого, во время движения можно услышать периодический скрип, или нетипичный шум. Со временем, если не обращать на это внимания, скрип может быть слышен постоянно.

И, конечно, основным признаком неисправности кардана является вибрация. После первых признаков ее появления, необходимо вплотную заниматься поломкой. Чем скорее это сделать, тем более щадящим будет ремонт.

Когда требуется ремонт переднего кардана

Причин поломки может быть  множество. Каждая деталь автомобиля несет на себе ощутимую нагрузку, а его ходовая часть тем более т

множество. Каждая деталь автомобиля несет на себе ощутимую нагрузку, а его ходовая часть тем более т

Ремонт карданной передачи (стр. 2 из 2)

5. длина зубил должна быть не менее 150 мм, а оттянутая часть должна иметь длину 60…70 мм,

6. лезвие отвертки должно быть оттянуто и расплющено до такой толщины, чтобы оно входило без зазора в прорезь головки винта,

7. гаечные ключи должны соответствовать размерам гаек и головок болтов и не должны иметь трещин, выбоин, заусенец. Губки ключей должны быть строго параллельными и не закатанными,

8. раздвижные ключи не должны иметь слабину (люфт) в подвижных частях,

9. острогубцы и плоскогубцы не должны иметь выщербленных, сломанных губок рукояток. Губки острогубцов должны быть острыми, а плоскогубцы – с исправной насечкой,

10.бруски и крупные напильники для опиловки широких поверхностей должны быть снабжены специальными ручками, допускающими удобную обработку этих поверхностей,

11.концы ломиков, оправок для наводки отверстий металлических изделий не должны быть погнутыми или сбитыми,

12.поддержки, применяемые при ручной клепке, обжимке и прочих работах, должны быть прочными и безопасными,

13.съемники должны иметь жесткую конструкцию и не иметь трещин, погнутых стержней, согнутой или смятой резьбы и обеспечивать соосность упорного (натяжного) устройства с осью снимаемой детали. Захваты съемников должны обеспечивать плотное и надежное захватывание детали в месте приложения усилия.

5. Охрана труда при выполнении работ, связанных с ТО и ремонтом автомобилей

Техническое обслуживание, ремонт и проверка технического состояния АТС производится в специально отведенных местах (постах), оснащенных необходимыми оборудованием, устройствами, приборами, приспособлениями и инвентарем.

АТС, направляемые на посты технического обслуживания, ремонта и проверки технического состояния, должны быть вымыты, очищены от грязи и снега. Постановка АТС на посты осуществляется под руководством ответственного работника (мастера, начальника участка, контролера технического состояния АТС и т.п.).

После постановки АТС на пост необходимо затормозить его стояночным тормозом, выключить зажигание (перекрыть подачу топлива в автомобиле с дизельным двигателем), установить рычаг переключения передач (контроллера) в нейтральное положение, под колеса подложить не менее двух специальных упоров (башмаков). На рулевое колесо должна быть повешена табличка с надписью «Двигатель не пускать — работают люди!». На АТС, имеющих дублирующее устройство для пуска двигателя, аналогичная табличка должна вывешиваться и у этого устройства.

Присутствие людей в полосе движения АТС при въезде, выезде или маневрировании в производственном помещении запрещается.

Пуск двигателя АТС на постах технического обслуживания или ремонта разрешается осуществлять только водителю-перегонщику, бригадиру слесарей или слесарю, назначаемым приказом по организации и прошедшим инструктаж при наличии у них удостоверения водителя АТС.

Работники, производящие обслуживание и ремонт АТС, должны обеспечиваться соответствующими исправными инструментами, приспособлениями, а также средствами индивидуальной защиты (СИЗ).

При необходимости выполнения работ под АТС, находящимся вне осмотровой канавы, подъемника, эстакады, работники должны обеспечиваться лежаками.

При вывешивании части автомобиля, прицепа, полуприцепа подъемными механизмами (домкратами, талями и т.п.), кроме стационарных, необходимо вначале подставить под неподнимаемые колеса специальные упоры (башмаки), затем вывесить АТС, подставить под вывешенную часть козелки и опустить на них АТС.

Убирать рабочее место от пыли, опилок, стружки, мелких металлических обрезков разрешается только с помощью щетки.

При работе на поворотном стенде (опрокидывателе) необходимо предварительно надежно укрепить на нем АТС, слить топливо из топливных баков и жидкость из системы охлаждения и других систем, плотно закрыть маслозаливную горловину двигателя и снять аккумуляторную батарею.

При снятии и установке деталей, узлов и агрегатов массой 30 кг мужчинами и 10 кг женщинами (до двух раз в час) и 15 кг мужчинами и 7 кг женщинами (более двух раз в час) необходимо пользоваться подъемно-транспортными механизмами.

При снятии и установке агрегатов и узлов, которые после отсоединения от АТС могут оказаться в подвешенном состоянии, нужно применять страхующие (фиксирующие) устройства и приспособления (тележки-подъемники, подставки, канатные петли, крюки и т.п.), исключающие самопроизвольное смещение или падение снимаемых и устанавливаемых агрегатов и узлов.

Не допускается:

· работать лежа на полу (земле) без лежака;

· выполнять какие-либо работы на автомобиле (прицепе, полуприцепе), вывешенном только на одних подъемных механизмах (домкратах, талях и т.п.), кроме стационарных;

· выполнять какие-либо работы без подкладывания козелков (упора или штанги под плунжер) под вывешенный АТС (автомобиль, прицеп, полуприцеп) на передвижные (в том числе канавные) подъемники и подъемники, не снабженные двумя независимыми приспособлениями, одно из которых — страховочное, препятствующие самопроизвольному опусканию их рабочих органов в соответствии с требованиями государственного стандарта;

· оставлять АТС после окончания работ, вывешенными на подъемниках;

· подкладывать под вывешенный автомобиль (прицеп, полуприцеп) вместо козелков диски колес, кирпичи и другие случайные предметы;

· снимать и ставить рессоры на автомобили (прицепы, полуприцепы) всех конструкций и типов без предварительной разгрузки от массы кузова путем вывешивания кузова с установкой козелков под него или раму АТС;

· проводить техническое обслуживание и ремонт АТС при работающем двигателе, за исключением отдельных видов работ, технология проведения которых требует пуска двигателя;

· поднимать (вывешивать) АТС за буксирные приспособления (крюки) путем захвата за них тросами, цепями или крюком подъемного механизма;

· поднимать (даже кратковременно) грузы, масса которых превышает указанную на табличке подъемного механизма;

· снимать, устанавливать и транспортировать агрегаты при зачаливании их стальными канатами или цепями при отсутствии специальных устройств;

· поднимать груз при косом натяжении тросов или цепей;

· работать на неисправном оборудовании, а также с неисправными инструментами и приспособлениями;

· оставлять инструменты и детали на краях осмотровой канавы;

· работать с поврежденными или неправильно установленными упорами;

· пускать двигатель и перемещать АТС при поднятом кузове;

· производить ремонтные работы под поднятым кузовом автомобиля-самосвала, самосвального прицепа без предварительного его освобождения от груза и установки дополнительного упора;

· проворачивать карданный вал при помощи лома или монтажной лопатки;

· сдувать пыль, опилки, стружку, мелкие обрезки сжатым воздухом.

Перед снятием узлов и агрегатов систем питания, охлаждения и смазки АТС, когда возможно вытекание жидкости, необходимо предварительно слить из них топливо, масло и охлаждающую жидкость в специальную тару, не допуская их проливания.

Ремонтировать топливные баки, заправочные колонки, резервуары, насосы, коммуникации и тару из-под легковоспламеняющихся и ядовитых жидкостей можно только после полного удаления их остатков и обезвреживания.

Разлитое масло или топливо необходимо немедленно удалять с помощью песка или опилок, которые после использования следует ссыпать в металлические ящики с крышками, устанавливаемые вне помещения.

Использованные обтирочные материалы (промасленные концы, ветошь и т.п.) должны немедленно убираться в металлические ящики с плотными крышками, а по окончании рабочего дня удаляться из производственных помещений в специально отведенные места.

Литература

Книга «Ремонт без проблем ГАЗ 3110 », Издатеольство «Третий Рим».

Книга «Обслуживаем и ремонтируем Волга ГАЗ 3110», издательство Владимир Алексеевич Золотницкий, 2007год.

Книга «Руководство по ремонту , эксплуотации и техническому обслуживанию ГАЗ 3110»

Книга «Школа авторемонта ГАЗ 3110» Автор Кинаев Александр и Погребной Сергей, издательство «Третий Рим». 2006год.

В нашем сервисе проводится диагностика передней и задней подвесок автомобиля, а при необходимости их ремонт. Специалисты высшего уровня готовы в кратчайшие сроки провести диагностику и ремонт любой конструкции ходовой части Вашего автомобиля. Сервис оборудован полным комплектом диагностического и ремонтного оборудования необходимого для быстрого и качественного ремонта ходовой части автомобилей.

В нашем сервисе проводится диагностика передней и задней подвесок автомобиля, а при необходимости их ремонт. Специалисты высшего уровня готовы в кратчайшие сроки провести диагностику и ремонт любой конструкции ходовой части Вашего автомобиля. Сервис оборудован полным комплектом диагностического и ремонтного оборудования необходимого для быстрого и качественного ремонта ходовой части автомобилей.

Нельзя не отметить и другой способ ремонта бамперов собственными руками. По сложности и финансовым затратам он расположен примерно посередине между проклейкой и сваркой, благодаря чему ему удалось вобрать в себя все самое лучшее от них, попутно потеряв основные недостатки. К перечисленному ранее набору материалов и инструментов вам понадобится также пластиковая или тонкая металлическая сетка.

Нельзя не отметить и другой способ ремонта бамперов собственными руками. По сложности и финансовым затратам он расположен примерно посередине между проклейкой и сваркой, благодаря чему ему удалось вобрать в себя все самое лучшее от них, попутно потеряв основные недостатки. К перечисленному ранее набору материалов и инструментов вам понадобится также пластиковая или тонкая металлическая сетка. Пожалуй, одним из самых ответственных моментов является заключительный этап ремонта – покраска.Так как красить придеться, без покраски можно выпрямит только вмятины на кузове. Мелкие сколы и едва заметные царапины можно восстановить с помощью продающихся в магазинах наборов. В них имеются тонирующий карандаш и полироли с цветообогащающим действием. Правда, сфера применимости у них достаточно узкая, т.е. заделать повреждения, рассмотренные нами ранее, не получится. В данных случаях придется воспользоваться локальной покраской.

Пожалуй, одним из самых ответственных моментов является заключительный этап ремонта – покраска.Так как красить придеться, без покраски можно выпрямит только вмятины на кузове. Мелкие сколы и едва заметные царапины можно восстановить с помощью продающихся в магазинах наборов. В них имеются тонирующий карандаш и полироли с цветообогащающим действием. Правда, сфера применимости у них достаточно узкая, т.е. заделать повреждения, рассмотренные нами ранее, не получится. В данных случаях придется воспользоваться локальной покраской.

Ремонт системы зажигания автомобиля

Ремонт системы зажигания автомобиля