Ремонт уплотнителей – ремонт уплотнительной резинки на двери, как поменять своими руками, установить, можно ли починить

- 22.09.2020

что делать, как восстановить без ее замены

В процессе многолетней работы уплотнитель холодильника постепенно изнашивается и приходит в негодность. В результате дверь агрегата перестает плотно прилегать к корпусу. Продукты в камере начинают быстро портиться, а компрессор работает без перерыва, чтобы поддерживать оптимальный температурный режим внутри устройства. Энергоресурсы расходуются, но при этом устройство не выполняет свою задачу — не охлаждает продукты должным образом. Если игнорировать неисправность, она приведет к поломке техники и дорогостоящему ремонту.

Статья расскажет, как проверить герметичность уплотнителя и заменить уплотнитель в случае его выхода из строя.

Как проверить герметичность холодильника самостоятельно

Если в холодильнике неплотно прилегает уплотнитель, нарушается герметичность прибора. Об этом свидетельствует иней, появляющийся на банках с жидкостью, лед на задней стенке устройства.

Образовавшаяся наледь на самой резинке указывает место повреждения. Если ее нет, но проблема налицо, проводят самостоятельную проверку: необходимо понять, где в камеру поступает теплый воздух.

Для проверки используют обычную бумагу. Отрезают полоску шириной 40-50 мм. Помещают поперек резинки и закрывают дверцу. Плотно зафиксированная бумага говорит о герметичности уплотнителя. Если она выпадает, то в этом месте в камеру поступает теплый воздух. Для определения проблемных мест тестируют весь периметр.

Плотность прилегания резинки также проверяют с помощью фонарика. Тестировать лучше в темной комнате. Включенный фонарь помещают в агрегат, направляя потоки света в сторону дверцы, и закрывают ее. В местах, где пробиваются лучи, холодильник не герметичен.

Возможные причины нарушения герметичности холодильника

Тот факт, что резинка пришла в негодность, пользователи обычно замечают, когда видны явные повреждения, либо в случае, если они сами повредили уплотнитель. Чаще всего уплотнитель выходит из строя по естественным причинам. Со временем он твердеет из-за перепадов температур. Поверхность его желтеет, на ней появляются трещины.

Если за прокладкой не ухаживают, на ней копится жир и другие загрязнения. Это не дает ей прилегать к корпусу холодильника. В этом случае уплотнителю помогает восстановиться чистка. От соприкосновения с жиром и влагой также происходит износ детали.

Совет. Периодически (не реже 1 раза в год) проверяйте уплотнитель на исправность.

К чему приводит неисправность уплотнителя

Гибкая многослойная резиновая лента размещается по периметру дверцы холодильника и отвечает за ее плотное прилегание к корпусу. Это обеспечивает герметичность камеры и позволяет сохранять температуру внутри ниже, чем снаружи, расходуя предусмотренное техническими параметрами количество электроэнергии. За правильной работой холодильника следят термодатчики.

Когда уплотнитель приходит в негодность, герметичность агрегата нарушается. В камеру поступает теплый воздух. При повышении температуры выше нормы датчик дает сигнал компрессору. Он начинает работать, чтобы охладить воздух. Поскольку герметичность нарушена, тепло поступает постоянно, поэтому мотор работает безостановочно. Система функционирует на максимуме. Это приводит к износу деталей. Компрессор перегревается и может сгореть.

На задней стенке устройства намерзает толстый слой льда, создавая еще большие нарушения температурного режима. Это провоцирует поломку капиллярных трубок.

Продукты в холодильнике либо перемораживаются, либо не успевают остывать. Это приводит к их ускоренной порче. Так, молоко прокисает за 2-3 дня, а готовые блюда приходят портятся за сутки. Нестабильный температурный режим способствует росту грибка и плесени.

Совет. Обнаружив первые признаки разгерметизации холодильника, сразу устраняйте неисправности. Они могут привести к более серьезным поломкам и дорогостоящему ремонту.

Уход за резиновыми уплотнителями

Срок службы уплотнителя во многом зависит от соблюдения правил эксплуатации и ухода. На резиновой поверхности скапливаются жир и другие загрязнения, поэтому она нуждается в периодическом чистке. Ее промывают водой с мылом, уксусом или содой, затем тщательно вытирают.

Для чистки не рекомендуют использовать агрессивные химические средства. После чего резинку рекомендуют смазать. Для обработки используют специальную силиконовую смазку для резиновых уплотнителей (например, Molykote 111, Efele SG-393).

В процессе открывания дверцы нельзя цепляться за уплотнительную резинку, чтобы она не сдвигалась и не деформировалась. Чтобы не нарушить герметичность прокладки, не хлопают дверью слишком сильно.

Читайте также:

Какие температуры должны быть в холодильнике и морозилке

Какая должна быть влажность в холодильнике в процентах

Можно ли восстановить резинку дома

Что делать,если резинка холодильника плохо прилипает? Есть два пути — обратиться к квалифицированным специалистам или справиться с проблемой самостоятельно.

Что делать,если резинка холодильника плохо прилипает? Есть два пути — обратиться к квалифицированным специалистам или справиться с проблемой самостоятельно.

Старую прокладку восстанавливают в домашних условиях, используя различные недорогие способы.

Они требуют определенных усилий, но не дают гарантии, что после совершения манипуляций деталь будет исправна.

Нужен ли вообще ремонт уплотнителя

Восстановление уплотнителя холодильника носит временный характер. Процедура эффективна при незначительных повреждениях.

В дальнейшем резинку все равно придется менять на новую, чтобы обеспечить герметичность агрегата.

Как отремонтировать старый уплотнитель

Рассмотрим, как восстановить резинку на холодильнике, если она немного отходит от двери:

- Если прокладка незначительно смялась и трещин на ней нет, то для ремонта используют фен. При этом уплотнитель не снимают с дверцы. Место зазора нагревают примерно до 70°C и слегка растягивают. Затем холодильник закрывают до полного остывания.

- Чтобы вернуть эластичные свойства старой резине, ее нужно размягчить. Для этого прокладку аккуратно снимают с дверцы. Заливают кипятком и оставляют в воде, пока она не остынет. Затем тщательно просушивают и устанавливают на место. Этот метод считают более эффективным.

- Если прокладка отходит не более чем на 2 мм, то щель закрывают с помощью бумаги. Отрезают полоску необходимой ширины и прокладывают пустоты либо приклеивают ее на двухсторонний скотч. Это поможет избавиться от проблемы на пару недель.

Для восстановления герметичности перевешивают дверцу холодильника на другую сторону. Этот вариант подходит для моделей, в которых предусмотрена такая возможность. Но он не всегда эффективен — вероятность восстановления примерно 50% и зависит от срока использования агрегата.

Как реанимировать резинку на двери холодильника при более серьезных повреждениях? При заметных трещинах на прокладке используют клей. Он должен быть эластичным и надежным. Применяют клей «Момент», «88», силиконовые клеи (например, Tytan Professional, RTV 118Q и др.).

Совет. Перед тем как заклеивать повреждения, поверхность промывают, просушивают, а затем обезжиривают спиртом.

Продольный разрыв на уплотнителе заклеивают скотчем. Такое повреждение не особенно опасно, но требует принятия мер, чтобы избежать дальнейших последствий.

Замена уплотнителя холодильника своими руками

Если резинка сильно повреждена, ее меняют на новую. Для этого вызывают квалифицированного специалиста. Чтобы осуществить самостоятельный ремонт, требуются навыки и инструменты. От правильного подбора и монтажа уплотнителя зависит качество работы холодильника.

Инструкции по самостоятельной замене уплотнителей

Чтобы сделать ремонт, потребуются:

- новый уплотнитель;

- плоская отвертка;

- клей или шурупы;

- шпатель;

- фен.

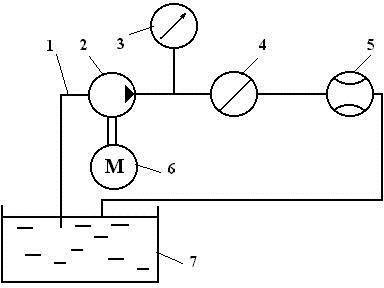

Прокладку в холодильник прикрепляют тремя способами:

- саморезами;

- клеем;

- креплением «елочка» – специальным пазом, куда вставляется часть ленты.

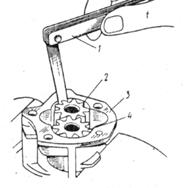

Легче всего снимается резинка, вставленная в паз. Для этого отвертку помещают между корпусом и резиной и оттягивают ее. Действия производят аккуратно, чтобы не порвать материал. Уплотнитель снимают, открутив шурупы.

Сложнее демонтировать приклеенную прокладку. Резину слегка оттягивают и шпателем счищают клеевой слой. В этом случае, чтобы не повредить технику, рекомендуется обратиться к профессионалам.

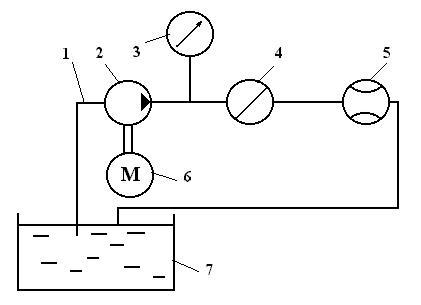

Замену уплотнителя производят следующим образом:

- Агрегат отключают от сети и дают постоять 30 минут.

- Сначала демонтируют старую прокладку.

- Затем очищают канал для уплотнителя. Его промывают водой с моющим средством просушивают. После чего обезжиривают спиртом.

- Новую прокладку растягивают по периметру двери и вставляют в канал. Если старый уплотнитель находился в пазах, то новый вставляют таким же образом. Если был присоединен шурупами, то резинку также прикручивают. При этом используют новые саморезы и стараются попасть в оригинальные пазы. Если лента была присоединена клеем, то и новую приклеивают.

- Поверхность нагревают феном, дверцу закрывают и дают остыть.

- Проверяют работу. Если дверца неплотно прилегает к корпусу, ищут дефекты установки. Когда она открывается с некоторым усилием, монтаж произведен правильно.

Для замены подбирают деталь, которая соответствует модели холодильника.

Для замены подбирают деталь, которая соответствует модели холодильника.

Уплотнительные резинки бывают одно- и двухбаллонными, с магнитом и самоклеящиеся. Поэтому сначала узнайте, какой тип уплотнителя применяется в вашей технике, либо возьмите с собой в магазин старый уплотнитель, чтобы продавец помог подобрать аналогичную деталь.

Замену рекомендуют делать в рамках одного бренда. Так, на холодильник Indesit устанавливать резинку от Bosch не стоит.

Совет. Если агрегат старый и деталей для него в продаже нет, применяют обычный дверной уплотнитель. Его продают в строительных магазинах.

Чем приклеить резинку к двери в холодильнике

Чтобы приклеить резинку, используют клей, который сохраняет эластичность при высыхании, иначе резинка отклеится и отойдет от основания. Для ремонта применяют клей «Момент», «88», «Резиновый» и его аналоги.

Присоединение осуществляют в 2 этапа:

- Тонкий слой клея наносят на углы резинового квадрата, выравнивают его и натягивают.

- Проклеивают весь периметр небольшими порциями состава, крепко прижимая резину к металлу.

Для прочности склейки используют струбцины.

Читайте также:

Правила установки индукционной варочной панели

Сечение кабеля для электрической варочной панели

Заключение

Если резинка плохо прилипает к корпусу холодильника и нарушена его герметичность, рекомендуется сразу устранить неисправность. Для этого находят место повреждения, после чего восстанавливают старую запчасть, либо устанавливают новую.

Самостоятельный ремонт требует определенных умений и сноровки — если их нет, обращайтесь к специалистам.

Замена резинок на пластиковых окнах легко своими руками

Новые оконные конструкции из ПВХ установлены практически в каждом жилом помещении, офисе. Часто механизмы выходят из строя, оставляя зазоры между резинками и основным материалом. В квартиру проникает ветер, влага, но такую проблему можно исправить самостоятельно.

Нюансы диагностики плотности закрытия окна

С приходом передовых технологий человеку необходимо пополнять багаж собственных знаний для правильного обслуживания окон или дверей. Это обеспечит длительную функциональность и их предназначение.

Срок эксплуатации механизмов, конструкций зависит от качества их фурнитуры или комплектации, сборки, монтажа. Сначала нужно уточнить действительно ли поможет обычная замена вставки на окнах. Резинки заменяются из-за низкого качества фурнитуры. Со временем, при неправильном открывании или использовании материал проседает, деформируется, лопается, поэтому требует замены.

Гарантийный период на резиновую вставку заканчивается через три-пять лет, в зависимости от изготовителя, но может и раньше. При сохранении срока лучше обратиться к профессионалам.

Нужно подойти к окну и внимательно его осмотреть. Если в закрытом положении дует ветер, проникает вода, образуется сквозняк, возможно дело в уплотнителях или другая проблема. Можно попробовать отрегулировать створки или переключить каркас окна на зимний режим.

Плохим показателем является возникший конденсат. Возможно, проблема кроется не в резинках, а в нарушении вентиляции конструкции.

Промерзание окон — тревожный знак, особенно если наледь возникает постоянно и с внутренней стороны. Требуется срочный ремонт во избежание постоянной деформации и разрушения.

Критерии выбора

Качественный уплотнитель — основополагающий элемент ПВХ конструкции окна. Только он отвечает за герметичность. Цель резинки заключается в остановке сквозняков, проникновения извне влаги, звуков улицы, шума. Также они обеспечивают мягкое, плотное прилегание к оконной раме.

Качественное уплотнение ПВХ окна не должно препятствовать натуральной циркуляции воздуха в комнате. Прокладки подвергаются старению, изнашиванию, поэтому необходима регулярная смазка. Защита металлопластикового окна обеспечивается различными уплотнителями.

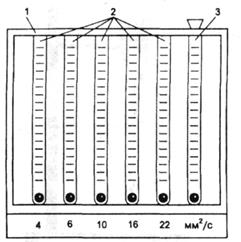

Виды уплотнителей для пластиковых окон

Существуют разные типы герметичных вставок оконных систем. Это ЭПДМ, силиконовые резинки, каучуковая резинка на основе сажи. Цвет прослойки между пластиком может быть от светлого до черного, но это не влияет на эксплуатацию. Профессионалы советуют учитывать свойство эластичности — чем мягче структура, тем дольше прослужит резинка.

Любой уплотнитель требует ухода — влажного протирания или мытья слабым мыльным раствором. В продаже имеется средство — силиконовый гель, предназначенный для смазывания.

Резиновые

Срок эксплуатации каучука EPDM соответствует рекомендациям службы ПВХ — 10-20 лет. Такое достоинство оправдано высокой стойкостью к отрицательному влиянию факторов окружающей среды, негативных погодных условий. Такой уплотнитель выдерживает температурный режим от-60 до +100 градусов.

Резиновый уплотнитель не подвержен растрескиванию, механическому воздействию, может восстанавливать первозданный вид. Данный материал эластичен даже после чрезмерных нагрузок, устойчив к влиянию ультрафиолета. Среди отрицательных характеристик выделяют наличие специфического запаха.

Уплотнения, выполненные из каучука после вулканизации, являются качественными герметизирующими изоляторами от посторонних шумов. Такие прокладки, как и любые резиновые конструкции, со временем модифицируются.

Качество резиновых прокладок зависит от изготовителей. Для изменения свойств материала возможны добавления сторонних наполнителей, увеличивающих или сокращающих физические свойства прокладки.

Силиконовые

Такой уплотнитель VMQ по качеству занимает лидирующее место среди аналогичных изделий, но редко используется из-за высокой стоимости. Прокладки представленной группы включают в состав метил — и винилзамещенные группы соединений.

Среди положительных характеристик выделяют стойкость силикона влиянию влажных условий. Материал ее не поглощает.

Силиконовые прокладки не изменяют свойства при любой погоде, характеризуются сопротивляемостью к озону. Его стоимость высока, отмечается слабая устойчивость к механическим воздействиям.

Полимерные

Современные уплотнители изготавливаются на полимерной основе. Последние составляющие бывают органическими, не органическими. Их объединяет строение — длинные цепи из мономеров, состоящих из простых молекул. В общем понимании полимеры — это пластмассы, полиэтилен или резина.

Термоэластопластические (ТЭП) разновидности

Это полимерный уплотнитель на основе синтетических веществ, сохраняет свойства и качества эксплуатации при любых условиях. Периферия хорошо переносит перепады температур, изменение погоды, плотно прилегает к профилю. Срок эксплуатации составляет до 20 лет. ТРЕ изделия используются мало из-за сложного изготовления, но для реализации есть перспективное будущее.

ПВХ и поролоновые уплотнители

Измененный поливинилхлорид выбирают, если используется уплотнитель, хорошо переносящий сварку и низкие или слишком высокие температуры — 40, +70 градусов.

Материал на основе поливинилхлорида представляет группу термоэластополимеров и характеризуется высокой амортизацией, пружинистостью. Такая резина ПВХ доступна по цене, слабо эластична, не переносит серьезных механических нагрузок.

Материал не рекомендуется применять в холодных регионах, потому что при низких температурах ПВХ менее эластичен.

Качественное уплотнение оконных блоков обеспечивают надежные производители. Существует одна истина — чем дешевле окна, тем хуже используется резина в конструкции.

Поролоновые элементы способствуют восстановлению сжатой формы после смыкания оконных конструкций. Это обеспечивает герметичность промежутков между пластиком или металлоконструкциями.

Замена резинок на пластиковых окнах своими руками

Популярное использование металлопластика определено практичностью, многофункциональностью. Балконные блоки или оконные системы, выполненные из поливинила, удачно вписываются в интерьер, хорошо справляются с обязанностями и не требуют скрупулезного ухода.

Время службы конструкции окна зависит от качества комплектации. Часто возникают непредвиденные проблемы из-за некачественных прослоек конструкции, обеспечивающих плотное прижатие створки к раме. Самостоятельная замена резинок, уплотнителей — не сложная процедура, но справиться с такой работой собственными силами бывает сложно.

Можно ли справиться самостоятельно?

Такой процесс требует специальные умения, навыки, а также осведомленность в типах покрытия, резины для уплотнения оконных рам. Требуется необходимый инструментарий для выполнения полноценной монтажной работы. Если человек не уверен в своих познаниях и способностях, легче обратиться к профессионалу.

Как понять, что ваше окно нуждается в замене уплотнительной резины?

Не сложно распознать проблемы, возникшие в уплотнителях окон. Пригодный для дальнейшего функционирования материал герметичности имеет насыщенный цвет, не сухой по структуре, а эластичный, гибкий.

Показания к замене:

- Высохшее покрытие.

- Трещины в структуре.

- Стеклопакет и периметр промерзает зимой.

- Образуется конденсат.

- Дует ветер, сквозняк.

С появлением первых заморозков слабые материалы оконных рам промерзают — на внутренней части профиля образуется наледь. Это связано с растрескивание или истончением прокладного объекта.

Конденсат возникает на фоне плохого закрытия створки — температура внутреннего стекла снижается, что приводит к парниковому эффекту в некоторых местах. Если створка не плотно прилегает к раме, окно не полностью закрывается — задувает ветер с улицы. Главным решением этой проблемы будет замена утеплителя.

Уплотнители для металлопластиковых окон, типы

Это важный элемент конструкции, целью которого является герметичность, избежание сквозняков в здании. Поэтому такая резинка должна отвечать серьезным требованиям.

Для металлопластика подходят следующие виды уплотнителей: силиконовые, ЭПДМ и резиновые. Эксплуатационные свойства перечисленных материалов одинаковы. Период эксплуатации зависит от внешних факторов и правильного ухода.

Уход за уплотнителями пластиковых оконных конструкций

Необходимо помнить, что срок службы зависит от внешних причин, а также от правильного, регулярного ухода. Чтобы продлить функциональность уплотнительной резинки нужно содержать ее в чистоте, очищать от загрязнений, затем смазывать силиконовым гелем несколько раз в течение 12 месяцев.

Соблюдение этих условий позволит долгое время обходиться без помощи специалистов и полностью использовать функционал окон.

Как происходит замена

Для переклеивания резинок на пластиковых окнах убирают старый подкладочный элемент из пазов окон, тщательно стараются его очистить и обезжирить.

Уплотнитель для стеклопакета — это специальный резиновый канатик, имеющий трубчатое или фигурное сечение, в зависимости от типа профиля устройства. Резинка ответственна за микроклимат квартиры или дома, за сохранение тепла зимой, сырой осенью, а также защиту от шума или ветра.

Чтобы новый уплотнитель служил долго, рекомендуется выбирать резинку европейского изготовителя, потому что турецкие и китайские аналоги менее долговечны.

Основной инструментарий для замены:

- Уплотнитель-резинка.

- Специальный клей для ПВХ, пластмассы или металла.

Из пазов окон извлекается изношенный шнур. Он легко снимается, затем очищается профиль, пазы от загрязнений с помощью губки или тряпки. Чем чище будет окно для замены подкладного материала, тем дольше он будет приносить пользу.

Осторожно и внимательно промазываются углы рамы клеем, вставляется в пазы новый заменитель. Резина должна вставляться в паз только сплошным отрезком, а не частями.

Во время работы нельзя чрезмерно или с силой натягивать материал, но и сжимать его тоже не следует. Резинка располагается по всему периметру. Концы отрезаются, место стыка закрепляется клеем.

Замена уплотнительных резинок на пластиковых окнах своими руками

Предварительно выбирается элемент для вставки, согласно заданному размеру. На первый взгляд замена кажется не сложной, но это кропотливая работа, требующая внимания и скрупулезности. Желательно такое мероприятие доверить специалисту, если нет уверенности в своих силах. Профессиональная достойно выполненная работа по замене герметичной прослойки создаст спокойствие, тепло и уют в доме. После монтажа необходим регулярный уход.

Что такое уплотнитель?

Это мягкая резиновая трубка, проходящая по всему диаметру рамы. Уплотнитель служит для лучшего соприкосновения створки и профиля, сдерживает попадание холодного воздуха, запаха, осадков внутрь. Если материал деформируется, его функция нарушается — снижается функция тепловой защиты, на стеклах проявляются капельки воды, возникает парниковый эффект. Вставки требуют замены как минимум раз на протяжении пяти — семи лет.

Как выбрать уплотнитель?

Существует большое многообразие материалов. Это каучук и резина. Положительные черты каждого заключаются в низкой чувствительности к перепадам температур, они устойчивы к внешним повреждениям. Также существует полиэтиленовый наполнитель с поролоном. Его особенность — это восстановление первозданной формы после длительного сжатия.

Большой популярностью пользуется материал с клейкой стороной. Для ускорения замены старого уплотнителя многие приобретают изделие с клейкой стороной. По аналогии это изделие подобно скотчу, используется для дополнительного герметичного закупоривания шва между проемом и рамой.

Стандартный прокладной материал состоит из резины, по форме напоминает пазы, углубления рамы. Материал выбирается того бренда, рекомендуемого производителем окон. Доверие вызывает приобретение сопутствующих материалов специализированных магазинах для строительства, ремонта, обслуживания оконных конструкций, а не на рынке. Перед покупкой желательно вставку проверить на эластичность, гибкость.

Производители материалов для шумоизоляции рекомендуют заменять старые наполнения на новые более толстые. По их мнению, толщина влияет на плотное прилегание, а также полноценную герметичность. Но такое мнение ошибочное, ведь толстые материалы ухудшают ситуацию, создавая дополнительную нагрузку на петли оконной створки, фурнитуру, что при механическом использовании деформирует конструкцию.

Основные этапы замены:

Для замены определяется месторасположение. Резинка фиксируется в небольших проемах, находящихся внутри пластиковой конструкции. При периодическом уходе материал выдерживает отрицательное воздействие высоких или низких температур, не пропускает внутрь помещения жару, мороз, влагу, при этом поддерживает оптимальную обстановку в жилом помещении.

Главные этапы замены:

- Удаление старого материала.

- Обезжиривание, промывание пластиковой конструкции.

- Приклеивание новой прослойки.

- Замер.

- Монтаж.

Чтобы удалить старый материал нужно взять его по середине и потянуть. Резинка чаще вставляется в паз без клея, поэтому ее удалить не сложно. Профиль и особенно пазы промывают мыльным раствором, обезжиривают спиртосодержащей жидкостью для полного удаления грязи.

Если используется уплотнитель с клеящейся стороной, углы можно не приклеивать. Для прочного крепления к профилю приклеивание углов обязательно в стандартном варианте. В уголки можно капнуть ПВА-клей, строительный или силиконовый клей.

При использовании маркированной резинки с аббревиатурой TPE и VMQ, производится несколько отрезков для каждой стороны профиля. EPDM сгибается по углам, не теряя свойства. Для измерения нужной длины уплотнитель прикладывают к пазу и отрезают лишнее. Прослойка плотно вставляется в паз специальными инструментами.

Как ухаживать за уплотнителем?

Некачественный уход или его отсутствие, эксплуатация уменьшают время службы резинки, а также самого стеклопакета в несколько раз. Для избежания нужно соблюдать некоторые рекомендации. Профиль, уплотнитель промывают деликатным моющим средством (без агрессивных веществ). Уплотнитель не терпит попадания на его поверхность спирта, лакокрасочных средств, кислот или щелочи. Важно следить за влажностью помещения, избегать перемерзания стеклопакета.

Смазывание резинок специальными водоотталкивающими средствами позволяет избежать попадания влаги, снега или ветра через проемы. Специальное средство не должно содержать щелочь, растворители, потому что такие веществ разрушают структуру материала и приводят его в негодность. Наиболее качественные средства — это технический силикон, WD-40, глицерин, вазелин.

В каких случаях необходима замена уплотнителя?

При установке профиля из пластика, металлопластика или прочих материалов по ГОСТу, согласно правильному использованию, уходу окна прослужат несколько десятилетий. Но во время функционирования не все бывает гладко и спокойно.

Признаки замены:

- Разгерметизация.

- Образование капель воды на стеклах или пластике.

- Возникновение сквозняка.

- Обледенение рамы, подоконника, откосов.

- Возникновение грибка, плесени.

- Растрескивание материала.

Требуется срочная замена, иначе ситуация может усугубиться.

Сколько стоит замена уплотнителя?

При установке профиля известного производителя в специализированном магазине не сложно купить уплотнитель. Если монтаж осуществлен менее известными брендами, то заранее нужно знать специфику элементов оконного блока. Профили от менее знакомых фирм-изготовителей копируют продукцию передовых лидеров отрасли реализации оконной продукции. Это Рехау, Века, БФК, АКТО. Поэтому отдельно взятые элементы оконной конструкции взаимозаменяемы. Проплекс, Витраж, Новотек сориентированы на известную марку. Уплотнитель Рехау успешно используется в конструкциях Монтбланк или Брасбокс.

Стоимость у каждой фирмы индивидуальна в зависимости от параметров, размеров. Во время заказа через интернет-магазин или при обращении в профильную организацию, следует учитывать тот факт, что толщина новой прослойки не превышает старую. Иначе возникнут проблемы во время монтажа и дальнейшего использования оконного проема.

Во время приобретения прослойки не стоит экономит на дополнительных конструкциях. Пластиковые конструкции требуют особое качество материала, произведенное с учетом требований государственных стандартов. Нужно внимательно подбирать материал, прежде чем монтировать его самому.

Самостоятельная замена уплотнителя – возможно ли это?

Вместо полной замены окна можно самостоятельно заменить уплотнительную материю. Нужно внимательно осмотреть оконный проем, найти проблемы. Чаще всего используется фурнитура РОТО. Можно «подкрутить» некоторые элементы, а в крайнем случае, заменять уплотнитель. Эксцентрики проворачиваются шестигранным ключом, регулируя плотность прилегания рамы к стеклопакету.

Иногда регулировка осуществляется вставлением ключа в отверстие и его поворота. Самостоятельная замена прослойки не сложна.

Причины необходимости замены уплотнителей

Если в квартире стало шумно, звук проезжающих по улице машин слышен дома, капли сильного дождя проникают внутрь сквозь стеклопакет, необходима срочная реабилитация конструкций. Самостоятельный монтаж позволяет сэкономить средства и научиться при необходимости регулировать функциональность окон или пластиковых дверей.

Как восстановить резиновые уплотнители на автомобильных дверях

Чтобы в зимний период у водителя не появлялось проблем с открыванием дверей, нужно подготовиться к морозам заранее и обработать уплотнители дверей специальным составом. Оптимальным вариантом является смазка для уплотнителей дверей автомобиля, которая предотвращает замерзание резинового уплотнителя.

Для чего нужна смазка уплотнителей

Вообще, смазка на основе силикона – это универсальное средство, которое не только защищает уплотнительные резинки и другие поверхности, но и используется для решения многих других задач. Ее использование многократно увеличивает время жизни многих декоративных и уплотнительных элементов в любом автомобиле.

Обработка резиновых уплотнителей спреем

Обработка резиновых уплотнителей спреем

Смазка, используемая для уплотнителей из резины, обеспечивает защиту элементов от растрескиваний, старения, зимних примерзаний. Кроме того, данное средство улучшает герметичность, тепло- и звукоизоляцию.

Но именно универсальность имеющихся свойств смазок на основе силикона позволяет использовать их практически для всех резиновых и пластиковых деталей автомобиля. Силикон обладает идеальными химическими свойствами, в том числе, водоотталкивающие характеристики и способность к защите деталей от механических повреждений. Рабочий температурный режим подобных средств находится в интервале от -50ºС до +250ºС. Но вне зависимости от температуры окружающей среды, вязкость силиконовых смазок не изменяется.

Это позволяет применять силикон для дверей авто и других элементов в любое время года: зимой — для предотвращения примерзания уплотнителя к кузову, а летом – предотвращения пересыханий и разрушений деталей из резины.

Преимущества смазок для уплотнителей

Мы отметили выше, что силикон для автомобильных дверей устойчив как к низким, так и к высоким температурам. И это является его главным преимуществом! Благодаря специальному углеродному составу, который был разработан для консервации некоторых элементов, смазки на основе силиконов обладают незаменимыми свойствами – устойчивостью к низким температурам.

Обработка резиновых уплотнителей гелем

Обработка резиновых уплотнителей гелем

Конечно, при невозможности использования специальных средств для смазывания резиновых элементов можно применять технический вазелин, который обладает аналогичными свойствами, но отличается от силикона меньшей продолжительностью эффекта. Кроме этого, может подойти глицерин, который смягчает резину, предотвращает её растрескивание и промерзание.

Но наибольшей эффективностью обладают смазки на силиконовой основе, которые обладают рядом существенных преимуществ:

- универсальность средств и простота их применения;

- повышенная экологичность смазки;

- невысокая стоимость;

- свойства антистатика, что не допускает скопление пыли на резиновых элементах;

- повышенные влагоотталкивающие свойства.

Если учесть, с какой лёгкостью конденсат кристаллизуется при отрицательных температурах, что ведет к примерзанию уплотнительных резинок, повышенную способность к отталкиванию влаги можно считать важнейшим свойством в зимний период.

Разновидности смазок

Задаваясь вопросом, чем смазать резинки, необходимо иметь представление о том, какие виды смазок сегодня доступны автомобилистам и в чем преимущества и недостатки каждого вида. Об этом следует рассказать немного подробнее.

Спрей для обработки уплотнителей

Спрей для обработки уплотнителей

Пастообразные средства

Это густые пластичные смеси, наносимые с помощью салфеток. Пастообразными средствами пользуются при обработке автомобильных уплотнителей из резины, оборудования для подводных погружений и домашней бытовой техники. К недостаткам подобных смазок относится сложность смазывания труднодоступных мест.

Гелеобразные средства

Данный вид смазки имеет густую либо жидкую консистенцию и наносится на детали при помощи мягкой салфетки. К преимуществам густых средств можно отнести то, что детали, не подвергающиеся обработке, остаются чистыми. В то время как их недостатком является невозможность нанесения в труднодоступных местах. Жидкие гелеобразные средства применяют для обработки сложных устройств, поскольку они, напротив, с лёгкостью проникают к труднодоступным местам. Недостатком жидких гелеобразных средств считается их способность растекаться, но иногда, это становится их явным преимуществом.

Аэрозольные средства

Данные средства просты в применении. Они используются для нанесения на поверхности большой площади и небольшие детали в труднодоступных местах. Недостатком аэрозолей является излишнее разбрызгивание, приводящее к загрязнению соседних элементов. Чтобы сократить разбрызгивание надо пользоваться специальными длинными насадками. Кроме того, при недостаточно тщательном растирании аэрозольные средства образуют жировые пятна.

Аэрозольное средство для обработки уплотнителей

Аэрозольное средство для обработки уплотнителей

Кондиционер «Very Lube»

Это средство в виде спрея, которое предназначено для обработки резиновых и пластиковых поверхностей. Оно способствует восстановлению цвета, защите от старения. Спрей обладает отличными моющими свойствами, глубоко проникает в небольшие трещины и царапины, а заполняя их очищает их от пылевых и грязевых скоплений. Применение подобного средства способствует восстановлению первоначального цвета и блеска, улучшению эстетичного вида резиновых поверхностей, защите от выцветания и растрескиваний, предотвращению примерзания резиновых уплотнителей на дверях, капотах, багажнике. Единственным недостатком нанесения спрея является недолговечность защитного покрытия. Это учащает необходимость их применения.

Проникающая смазка «NanoProTech»

Сегодня большой популярностью стали пользоваться смазки данного типа. Они имеют идеальные влагозащитные, антикоррозийные, смазывающие и проникающие свойства. Предотвращают замерзание подвижных деталей при температурах до -80ºС. Смазка рекомендована к использованию на резиновых уплотнителях. Она гарантирует надёжную защиту от влаги, способствует улучшению состояния резиновых элементов и их стабильной эксплуатации. Средство имеет массу преимуществ:

- способствует образованию водонепроницаемого и водоотталкивающего защитного слоя, которым выталкивается влага;

- заполнение микроскопических трещин и углублений;

- смазка долго сохраняет эластичность;

- не разрушает материалы;

- не растворяется водой и не образует эмульсии;

- в составе средства нет каучука, силикона, тефлона и пр.;

- средство не подвержено воздействию внешних факторов;

- оно безопасно для человека и природы;

- устойчиво к механическим воздействиям;

- рабочий температурный режим от -80ºС до +160ºС;

- период сохранения защитных свойств до трех лет.

Обработка дверных петель

Обработка дверных петель

Применение

Автомобильные смазки имеют широкий диапазон применения.

Дверные уплотнители

Смазочные средства активно используются для предотвращения возникновения трещин и износа уплотнительных элементов дверей, капота, багажника. Специалисты рекомендуют регулярно обрабатывать данные элементы смазками на основе силикона. Это способствует максимальной герметизации и отсутствию посторонних звуков в салоне. Кроме того, подобные смазки применяются для обработки всевозможных подвижных элементов и поверхностей.

При помощи силиконового спрея обрабатываются петли дверей и пазы боковых стекол. Для лёгкого скольжения люка и снижения нагрузок на его поверхности, такая обработка продлевает время эксплуатации.

К тому же все поверхности, обработанные подобными средствами, получают защиту от износа и повреждений, коррозии воздействия внешних факторов.

Замковые механизмы

Вне зависимости от марки и модели автомобиля, все ТС имеют приличное количество запирающих механизмов. Все они подвергаются воздействию внешних факторов и механическому износу. Например, конденсат, скапливаясь зимой в секрете элемента замерзает, что затрудняет или препятствует открыванию дверей, капота, багажника и иных частей, оснащенных замком. Чтобы это предотвратить нужно регулярно смазывать упомянутые механизмы.

Использование насадки для труднодоступных мест

Использование насадки для труднодоступных мест

Смазка на силиконовой основе препятствует обледенению. Отличные проникающие характеристики способствуют лёгкому проникновению средства к любым труднодоступным местам. Тефлон, входящий в состав, создает на поверхностях деталей невидимый защитный слой. Это препятствует коррозии и различным окислениям.

Силикон обладает высокой стойкостью к соленым растворам, щелочам и кислотам слабой агрессивности.

Элементы из пластика

Пластиковые детали в салоне авто (приборная панель, дверные карты и пр.) нередко издают посторонние шумы, чтобы этого не допустить рекомендуется применять данные химические средства.

Смазка на силиконовой основе превосходно справляется с этой задачей. Линии соприкосновений и стыков, обрабатываемые силиконовой смазкой, перестают издавать любые шумы. Также с помощью данных составов можно обрабатывать любые пластиковые элементы, это придаёт им блеск и тем самым меняет вид салона.

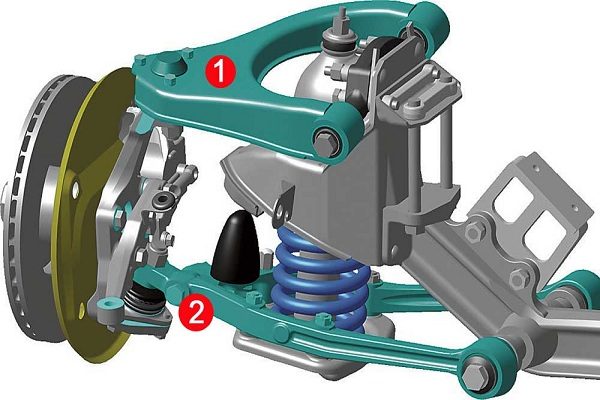

Детали подвески

Детали подвески, выполненные из резины, подвергаются воздействию вредных инородных микрочастиц. Влага, пыль или песок, попадая на детали действуют на них, как абразивы, что приводит к их быстрому изнашиванию. Зимой для снижения влияния агрессивных составов и реагентов на детали подвески её тоже целесообразно обрабатывать защищающим средством. Сегодня в продаже представлены всевозможные смазки на силиконовой основе, ориентированные на защиту металлических деталей кузова и ходовой части от негативных воздействий, которых невозможно избежать, эксплуатируя автомобиль.

Смазка резиновых уплотнителей дверей

Смазка резиновых уплотнителей дверей

Детали управления

Силиконовые смазки продлевают срок эксплуатации втулок-уплотнителей педалей, рычагов. Причем аэрозоли отлично подходят для нанесения на тросики. Для этого средство задувается в защитный кожух тросика, посредством специальной тонкой насадки, предварительно разобрав его.

Подобная обработка способствует хорошему скольжению и защищает от воздействия влаги/пыли.

Что выбрать

Основой силиконовых смазок для уплотнителей из резины является смешивание поли-метил-силиксанового раствора и пропиленов с добавлением разного типа полимеров. Разницы между средствами практически невозможно разглядеть. Все они дают отличные результаты по отталкиванию влаги и смазыванию.

Главные отличия данных средств в наличии либо отсутствии запаха, удобстве в процессе обработки и нанесении. Рабочие температурные режимы тоже различаются незначительно (диапазоны -30°C-+200°C и -50°C-+250°C). Растворители, которые содержатся в таких средствах, легко выветриваются, благодаря этому они довольно быстро сохнут.

Обработка труднодоступных мест

Обработка труднодоступных мест

Для определения разновидности смазки необходимо внимательно ознакомиться с инструкцией по использованию и тех. параметрами. Уплотнители стекол предпочтительно обработать пастообразным либо гелеобразным средством, для капота/багажника лучшим вариантом станут гели и аэрозоли.

Качество смазок определяется сроком их годности, рейтингом изготовителя и ценой – низкую стоимость может иметь состав низкого качества.

Ремонт уплотнителей дверей авто

Доработка уплотнителей на своем автомобиле

Практически все владельцы отечественных автомобилей сталкивались с проблемой возникновения шума со стороны дверей в процессе движения. Такой шум возникает от действия потоков встречного воздуха. Для вентиляции салона это и не плохо, но очень часто посторонние звуки раздражают и отвлекают от дороги, которая, как всем известно, у нас находится не в самом лучшем состоянии. При этом в холодное время температура в салоне падает быстрее, поэтому перед наступлением зимнего сезона рекомендуется доработать дверные уплотнители.

На первом этапе необходимо резину приклеить между ручейком и уплотнителем ветрового стекла. Проклеить следует от верха ветрового стекла до нижней части капота. Резина приклеивается сверху вниз, начиная от стыка рамы и крыши — в этом месте есть небольшое углубление ,позволяющее немного скрыть новый уплотнитель, края которого имеет не слишком опрятный вид. После этого в ручеек помещается силиконовая капельница.

В результате такой доработки уплотнение становится более надежным, а двери будут закрываться намного мягче. Теперь с помощью обыкновенной капельницы можно дополнительно уплотнить дверь. Штатный уплотнитель при этом не нужно удалять. Если капельницы у вас нет, то можно воспользоваться обычным садовым поливным шлангом. Для дополнительного уплотнения двери нужно около трех метров капельницы или шланга. Качественно и аккуратно выполненные работы позволят уменьшить шум в салоне примерно на сорок процентов — вы это сразу заметите. При этом двери будут закрываться более глухо.

Качество выполненных работ по уплотнению дверей легко проверяется. Для этого нужно просто разогнать автомобиль и поднести зажженную зажигалку к двери. Наличие ровного пламени свидетельствует о том, что все сделано правильно и встречный поток воздуха не задувает в салон. В соответствующем разделе нашего сайта вы сможете найти статью про замену зеркал заднего вида.

На торцах открытых дверей практически каждой иномарки можно.

Необходимость переноса в багажный отсек бачка омывателя на ВАЗ.

Ремонт уплотнителей дверей авто

О том, что ему предстоит ремонт уплотнителей дверей авто, хоть какой обладатель автомобиля выяснит совсем идиентично. Независимо от того, какой марки либо возраста его металлический жеребец. Естественно, если автомобиль поновее да покруче, ситуация откладывается на некое время.

О том, что ему предстоит ремонт уплотнителей дверей авто, хоть какой обладатель автомобиля выяснит совсем идиентично. Независимо от того, какой марки либо возраста его металлический жеребец. Естественно, если автомобиль поновее да покруче, ситуация откладывается на некое время.

Если постарше и поординарнее, то к ней можно начинать готовиться как к приходу зимы. Нет, дело не в пессимизме либо оптимизме, просто опыт совершенно точно дает подсказку: это нормально и безизбежно. А располагая дополнительной информацией, будучи готовыми к этой ситуации, мы встретим ее во всеоружии.

Итак, что все-таки может послужить сигналом о том, что уплотнители дверей вашего авто на грани?

Более обычная ситуация: скрип при закрывании и открывании дверей. Полностью может быть, что это не кажется вам принципиальным, но ведь довольно неприятно. И если с помощью какой-либо силиконовой смазки скрип не устраняется, то придется задуматься о качестве уплотнителей.

Но зимой для профилактики примерзания уплотнителя воспользоваться смазкой необходимо в любом случае. По другому можно разрушить уплотнитель. Естественно, это зависит и от погодных критерий и от критерий стоянки, но если угроза примерзания есть — ее стоит избегать. Обойдется смазка дешево: в пять-семь условных единиц (зависимо от производителя, особенностей производства и предназначения), но жалеть не стоит, это может освободить от еще огромных дополнительных издержек, а главное — морок.

Сейчас о более суровых вещах. Может быть, вы увидели трещинкы на уплотнителе либо, не считайте это экзотикой, начал прослушиваться легкий писк на скорости более шестидесяти км в час. Да, все это тоже подводит нас к тому же выводу по поводу состояния наших уплотнителей.

Каковы бы ни были симптомы, о которых мы гласили выше, принять окончательное решение по поводу состояния уплотнения можно с помощью контрольной операции. Сущность ее ординарна, хотя есть два метода проведения. Или с помощью полосы бумаги, защемленной меж дверцей и корпусом (ясно, если бумагу не защемило — нет плотности). Или с помощью обыденного мела: натерев уплотнитель и закрыв дверь контролируем отпечаток — его состояние и покажет нам степень плотности контакта.

Наихудшая ситуация из числа тех, что совершенно точно молвят о том, что ремонта уплотнителей дверей авто уже не избежать — это вода на деньке салона. Естественно, она может быть либо под ковриками либо на их, зависимо от определенных критерий, но это не принципиально. Вода будет отлично видна, а ситуация максимально ясна: нужен ремонт.

Необходимо сказать, что ремонт уплотнителей дверей, как и многие другие операции по обслуживанию автомобиля, лучшим образом можно выполнить усилиями фирменной спец станции технического обслуживания. Это если вам нравится бывать там нередко и вы не особо обращаете внимание на выставленные счета. Но если вы более умеренны, больше любите повозиться с инструментами, чем с оплатой счетов — почему бы и нет? Вы полностью можете выполнить эту операцию своими силами. В последнем случае, проконсультировавшись с известными вам авторитетами — нет, не криминального мира — корпусных работ, в том числе на нашем веб-сайте.

Но поначалу — проверьте на всякий случай состояние дренажных отверстий на дверцах. Может быть, дело не дойдет до уплотнителей дверей авто и вы отделаетесь обычной прочисткой этих отверстий? Бывает, что их каким-то образом изолируют, к примеру во время проведения противокоррозионных работ. А противный итог тот же: вода в салоне.

Но если уж ремонта не избежать, то сперва необходимо побеседовать о конструкции уплотнителей. Обычно, это трубки из губчатой резины, соединенные с облицовочным кантом. Кант делается из пластмассы с железным каркасом перфорированной структуры. Крепление к фланцу дверного проема осуществляется как раз через перфорированный каркас. В массиве губчатой резины делаются отверстия для сообщения с атмосферой. Расстояние меж ними порядка двухсотен — трехсот мм. Есть конструкции с 2-мя контурами уплотнения — внешним и внутренним, но мы в предстоящем будем гласить только о внешнем, как основном.

Итак, подготовка завершена, начинаем фактически ремонт уплотнителей дверей.

Аккуратненько отделяем уплотнитель от двери с помощью шпателя. Осматриваем его на предмет поиска трещинок, натертостей, деформаций. Принимаем решение о том, нужна ли подмена. Вероятнее всего да, исходя хотя бы из такового суждения: ведь половину работы мы уже сделали, а если уплотнитель выйдет из строя через несколько месяцев? Ну и стоит сберегать на резине, если уж затрачено время и материалы?

Но в любом случае очищаем уплотнитель и обезжириваем его поверхности растворителем либо бензином. Потом наносим на склеиваемые поверхности узкий слой клея. Как правило это клей №88, но может быть и другой, созданный для такового рода работ и рекомендованный производителем. 1-ый слой предназначен для подготовки поверхностей к склеиванию.

После нанесения первого слоя даем ему высохнуть в течение 12-ти — пятнадцати минут. При это смотрим за тем, чтоб на поверхность не попали пыль, жидкость либо она не была бы повреждена механическим методом.

Снова наносим слой клея — 2-ой и основной, конкретно он будет держать уплотнитель на поверхности. Плотно прижимаем уплотнитель и оставляем для склеивания на 10 — двенадцать часов.

Дело изготовлено и сейчас остается с волнением ожидать, каково же качество ремонта уплотнителей дверей авто, не подведет ли уплотнитель опять и не стоило ли, все таки ехать на станцию?

Автошкола Ремонт Ремонт уплотнителей дверей авто

Ремонт уплотнителей дверей авто

О том, что ему предстоит ремонт уплотнителей дверей авто, любой владелец автомобиля узнает совершенно одинаково. Независимо от того, какой марки или возраста его железный конь. Конечно, если автомобиль поновее да покруче, ситуация откладывается на некоторое время.

О том, что ему предстоит ремонт уплотнителей дверей авто, любой владелец автомобиля узнает совершенно одинаково. Независимо от того, какой марки или возраста его железный конь. Конечно, если автомобиль поновее да покруче, ситуация откладывается на некоторое время.

Если постарше и попроще, то к ней можно начинать готовиться как к приходу зимы. Нет, дело не в пессимизме или оптимизме, просто опыт однозначно подсказывает: это нормально и неизбежно. А располагая дополнительной информацией, будучи готовыми к этой ситуации, мы встретим ее во всеоружии.

Итак, что же может послужить сигналом о том, что уплотнители дверей вашего авто на грани?

Наиболее простая ситуация: скрип при закрывании и открывании дверей. Вполне возможно, что это не кажется вам важным, но ведь достаточно неприятно. И если при помощи какой-нибудь силиконовой смазки скрип не устраняется, то придется задуматься о качестве уплотнителей.

Но зимой для профилактики примерзания уплотнителя пользоваться смазкой нужно в любом случае. Иначе можно повредить уплотнитель. Конечно, это зависит и от погодных условий и от условий стоянки, но если угроза примерзания есть — ее стоит избегать. Обойдется смазка недорого: в пять-семь условных единиц (в зависимости от производителя, особенностей изготовления и назначения), но жалеть не стоит, это может избавить от гораздо больших дополнительных затрат, а главное — хлопот.

Теперь о более серьезных вещах. Возможно, вы заметили трещины на уплотнителе или, не считайте это экзотикой, начал прослушиваться легкий писк на скорости более шестидесяти километров в час. Да, все это тоже подводит нас к тому же выводу по поводу состояния наших уплотнителей.

Каковы бы ни были симптомы, о которых мы говорили выше, принять окончательное решение по поводу состояния уплотнения можно при помощи контрольной операции. Суть ее проста, хотя есть два способа проведения. Либо при помощи полоски бумаги, защемленной между дверью и корпусом (ясно, если бумагу не защемило — нет герметичности). Либо при помощи обычного мела: натерев уплотнитель и закрыв дверь контролируем отпечаток — его состояние и покажет нам степень плотности контакта.

Наихудшая ситуация из тех, что однозначно говорят о том, что ремонта уплотнителей дверей авто уже не избежать — это вода на дне салона. Естественно, она может быть или под ковриками или на них, в зависимости от конкретных условий, но это не важно. Вода будет хорошо заметна, а ситуация предельно ясна: необходим ремонт.

Нужно сказать, что ремонт уплотнителей дверей, как и многие другие операции по обслуживанию автомобиля, наилучшим образом можно выполнить усилиями фирменной специализированной станции технического обслуживания. Это если вам нравится бывать там часто и вы не особо обращаете внимание на выставленные счета. Но если вы более скромны, больше любите повозиться с инструментами, чем с оплатой счетов — почему бы и нет? Вы вполне сможете выполнить эту операцию своими силами. В крайнем случае, проконсультировавшись с известными вам авторитетами — нет, не преступного мира — корпусных работ, в том числе на нашем сайте.

Но сначала — проверьте на всякий случай состояние дренажных отверстий на дверях. Может быть, дело не дойдет до уплотнителей дверей авто и вы отделаетесь простой прочисткой этих отверстий? Бывает, что их каким-то образом изолируют, например во время проведения антикоррозионных работ. А неприятный результат тот же: вода в салоне.

Но если уж ремонта не избежать, то первым делом нужно поговорить о конструкции уплотнителей. Как правило, это трубки из губчатой резины, соединенные с облицовочным кантом. Кант изготавливается из пластмассы с металлическим каркасом перфорированной структуры. Крепление к фланцу дверного проема осуществляется как раз через перфорированный каркас. В массиве губчатой резины делаются отверстия для сообщения с атмосферой. Расстояние между ними порядка двухсот — трехсот миллиметров. Есть конструкции с двумя контурами уплотнения — наружным и внутренним, но мы в дальнейшем будем говорить только о наружном, как основном.

Итак, подготовка завершена, начинаем собственно ремонт уплотнителей дверей.

Аккуратно отделяем уплотнитель от двери при помощи шпателя. Осматриваем его на предмет поиска трещин, натертостей, деформаций. Принимаем решение о том, нужна ли замена. Скорее всего да, исходя хотя бы из такого соображения: ведь половину работы мы уже сделали, а если уплотнитель выйдет из строя через несколько месяцев? Да и стоит ли экономить на резине, если уж затрачено время и материалы?

Но в любом случае очищаем уплотнитель и обезжириваем его поверхности растворителем или бензином. Затем наносим на склеиваемые поверхности тонкий слой клея. Обычно это клей №88, но может быть и другой, предназначенный для такого рода работ и рекомендованный производителем. Первый слой предназначен для подготовки поверхностей к склеиванию.

После нанесения первого слоя даем ему высохнуть в течение двенадцати — пятнадцати минут. При это следим за тем, чтобы на поверхность не попали пыль, жидкость или она не была бы повреждена механическим способом.

Еще раз наносим слой клея — второй и основной, именно он будет держать уплотнитель на поверхности. Плотно прижимаем уплотнитель и оставляем для склеивания на десять — двенадцать часов.

Дело сделано и теперь остается с волнением ждать, каково же качество ремонта уплотнителей дверей авто, не подведет ли уплотнитель снова и не стоило ли, все же ехать на станцию?

1-05-2010, 23:33 | Владимир Зинченко

Ремонт провисших дверей автомобиля

Как и чем заклеить бензобак?

Руководство по кузовному ремонту ВАЗ 2107

Замена заднего стекла на автомобиле

Рулевая рейка, признаки неисправности

Автостекло — как установить самому?

Секрет успеха Михаэля Шумахера

Средства для очистки кузова автомобиля

Замена задней полуоси ВАЗ 2121 и полуоси ВАЗ 2107

Отзывы о амортизаторах Boge

COPYRIGHT 2007 — 2016 AutoShcool.ru All Rights Reserved.

Тюнинг кузова своими руками

Восстановление (ремонт) уплотнений дверей на автомобиле

Подробности Родительская категория: Тюнинг автомобиля своими руками

Необратимость временных процессов неизбежна, это понимаешь каждый раз, задумываясь об этом, и каждый раз все отчетливей. Однако кроме той самой необратимости есть и собственная неаккуратность и не бережливость. Причем это относится не только к житейским ситуациям, но и к нашему «железному коню», а годы лишь подтверждают это правило. Так у заботливого и внимательного автовладельца машина выглядит вполне прилично даже после десятка лет, а кто-то способен привести автомобиль в неприглядный вид буквально за пару лет. Это мы все к тому, что должный уход за машиной и своевременный ремонт пусть не приукрашивают машину, но позволяют содержать её в хорошем состоянии. Именно поэтому если в вашем случае что-то сломалось, порвалось или должно произойти подобное, то стоит уделить время и ресурсы на то, чтобы восстановить все в исходный первоначальный и функциональный вид.

Необратимость временных процессов неизбежна, это понимаешь каждый раз, задумываясь об этом, и каждый раз все отчетливей. Однако кроме той самой необратимости есть и собственная неаккуратность и не бережливость. Причем это относится не только к житейским ситуациям, но и к нашему «железному коню», а годы лишь подтверждают это правило. Так у заботливого и внимательного автовладельца машина выглядит вполне прилично даже после десятка лет, а кто-то способен привести автомобиль в неприглядный вид буквально за пару лет. Это мы все к тому, что должный уход за машиной и своевременный ремонт пусть не приукрашивают машину, но позволяют содержать её в хорошем состоянии. Именно поэтому если в вашем случае что-то сломалось, порвалось или должно произойти подобное, то стоит уделить время и ресурсы на то, чтобы восстановить все в исходный первоначальный и функциональный вид.

Вся эта наша преамбула относится к такой мелочи как уплотнителям дверей машины. К тем самым резинкам, которые ограничивают сквозняки и пыль в салон нашего автомобиля. Действительно, ведь кажется какая ерунда, но все и начинается с этих самых мелочей.

Так вот о том, как восстановить порванную, надорванную резинку — уплотнение, мы и поговорим в нашей статье.

Процесс восстановление (ремонта) уплотнений дверей на автомобиле с помощью герметика

Если у вас имеется линейный порыв, то можно его заклеить клеем, просто намазав края порыва и приложив их друг к другу. Именно так мы бы вам и советовали сделать в первую очередь. Однако бывают не только такие порывы – разрезы, но и вырванные области. Когда материал фактически отсутствует. Наш способ будет универсален и для этого случая. А теперь подробнее…

Итак, имеющийся разрыв, в нашем случае «линейный»…

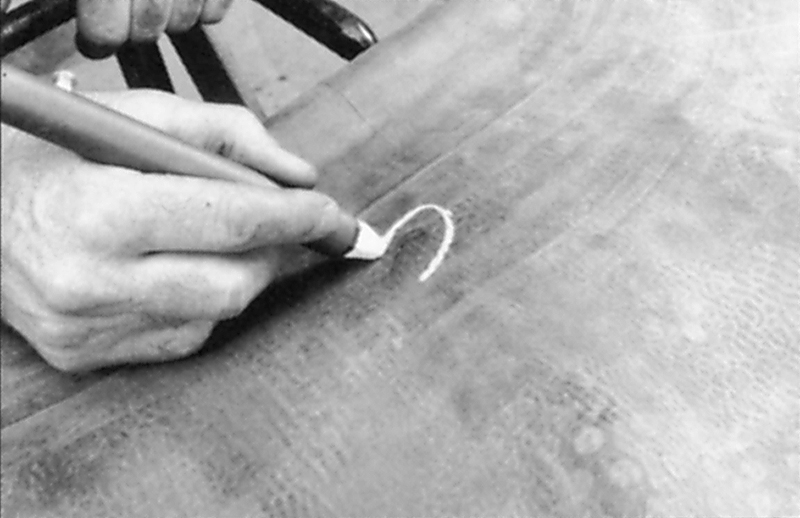

Наносим ПОЛИУРЕТАНОВЫЙ герметик на края разрыва и немного сверху.

Здесь важно отметить что герметик не заполняет внутреннюю полость, а лишь наносится на край и сверху.

Теперь убираем лишний герметик.

Закрываем все малярным скотчем через 10-15 минут и ждем высыхания герметика. Лучше всего эту процедуру по восстановлению затевать к вечеру, с возможностью оставить дверь открытой на ночь. Малярный скотч лучше не снимать в течение суток, то есть через несколько часов начинаете эксплуатировать машину (не менее 3 часов), соответственно пользоваться дверью, где чиним уплотнение. А вот сам скотч пока защищает место склейки от повреждений, до окончательного высыхания герметика.

Далее снимаем малярный скотч. В принципе, ремонт уплотнения можно считать законченным.

Стоит отметить и тот вариант, когда у вас не линейный разрыв, а вырыв материла. В этом случае первоначально необходимо обеспечить наличие каркаса, на который нанести герметик, а потом наносим сам герметик. Можно вставить трубку в штатный уплотнитель, это может быть дверной уплотнитель, а на него, поверх уже нанести полиуретановый герметик.

Вот в принципе и весь секрет, который поможет сохранить вам время и деньги, а также не потерять на функциональности и внешнем виде вашего авто.

Сегодняшний день в автоистории

— В 1939 году на заводские испытания вышел опытный полноприводный легковой автомобиль ГАЗ-61-40 с открытым кузовом «фаэтон»

— В 2008 году Запорожский автозавод завершил выпуск автомобиля ЗАЗ-1103 «Славута» — потомка знаменитого во времена СССР «горбатого» ЗАЗ-965

2016 АвтоСекрет: Руководства по ремонту. Тюнинг и советы по обслуживанию. Автоюрист. Автосалоны. Автообои

Обратил внимание на то, что уплотнители дверей, стали немного грубоваты. В общем так: автомобиль 2006г. соответственно, резинки нуждаются в уходе! Это и плотность закрывания дверей, это отсутствие пыли в салоне и т.д. Для того, что- бы подлечить авто, было принято следующее решение. Когда-то добрые люди, подарили набор косметики, по уходу за пластиковыми окнами. Исходя из этого берётся два раствора №1 и №2.

№1 очиститель для профиля;

№2 смазка для уплотнительной резины.

Вот и все!

Два состава вместе №1 и №2

Смачиваем, распрыскиваем, тряпочку и проходим все 5 дверей автомобиля.

Аэрозольно состав №1

Составом №1, трём все резинки.

Даём высохнуть. И заправляем раствор №2

Жижа №2, на основе масла и силикона.

Наносим на тряпку раствор №2

И опять все пять дверей- уплотнителей.

Как известно окна круглогодично испытывают погодные сложности. А авто иногда в гараже, иногда в тёплой стоянке и т.д. и т.п.

Результат: мягкие уплотнители, водоотталкивающие, пыль не пропускают. Двери закрываются мягко и приятно! Работой доволен, рекомендую!

Как восстановить уплотнительную резинку — Морской флот

как восстановить эластичность резиновой прокладки

Сайт советов

Самостоятельное восстановление резины

Я думаю, что не открою большого секрета сказав что все на свете со временем приходит в негодность. Все утрачивает свои первоначальные свойства.

Например резина, со временем она становиться жесткой и теряет упругость. Но это еще не повод, чтоб бездумно её выбрасывать.

Всё можно исправить, восстановление эластичности резины не составит большого труда.

Сначала для чего это нужно? Например задубела резиновая прокладка, так её можно купить в магазине.

Или потеряли мягкость резиновые уплотнения или манжеты, так их так же можно купить. Эпоха всеобщего дефицита давно прошла.

А оказывается не совсем так. В небольших городах приобрести можно далеко не все, я еще не говорю про деревни и сёла.

И кроме этого купить резину нужной формы бывает сложно из за того, что существует много редких, почти невостребованных изделий которые купить в магазине порой нелегко.

Итак как же происходит восстановление резины? А помощь в этом деле нам окажет керосин.

Для небольших изделий, например возьмем манжеты резиновые (уплотнительные), резиновые прокладки, различные резиновые уплотнения и т.д. и приготовим им керосиновое купание.

В небольшую емкость нальем керосин и поместим объекты для восстановления туда на пару часов.

Если резина большого размера, то сначала её нужно аккуратно свернуть и поместить в керосин.

Не лишним будет сказать, что восстановленная резина обретет былую мягкость, и её можно использовать повторно.

Но все же новое лучше старого.

Если рано или поздно Вам на глаза попадется новая резиновая манжета или резиновая прокладка, то будет правильным купить новые изделия и заменить старые.

Что нужно для восстановления эластичности резины?

Резина – это достаточно эластичный материал, из которого делают различные уплотняющие изделия, однако, к сожалению, со временем этот материал постепенно начинает терять свои свойства. В таком случае резина становится очень жесткой, теряет свои первоначальные свойства и постепенно начинает растрескиваться. И если под рукой нет сменных деталей, то в таком случае человеку приходится столкнуться с вопросом – как восстановить прежнюю эластичность резины. Кстати, продажа рти осуществляется на сайте www.rti-project.ru.

Небольшие резиновые детали, которые утратили свою первоначальную эластичность, можно с легкостью восстановить при помощи керосина или нашатырного спирта. При этом длинные и слишком узкие детали следует свернуть в спираль. После этого подготовьте слабый раствор нашатыря и положите в него изделие на полчаса. Однако если у вас нет нашатыря, и вы будете использовать керосин, то в таком случае резиновое изделие должно быть в этом растворе не менее двух часов. Только следует участь, что за это время резина не только станет намного мягче, но еще и значительно увеличится в своих размерах. После этого следует обработать изделие в теплой воде с мылом, а затем необходимо вытереть резину насухо.

Если дверные резиновые уплотнители старого холодильника потеряли свою первоначальную эластичность, то многим мастера советуют их обдать кипятком. Такой метод поможет вернуть былые свойства этой резине. Для того чтобы закрепить этот эффект следует протереть резину салфеткой смоченной в силиконе. Однако это всего лишь временная мера, так что при первой возможности замените уплотнитель на двери.

Для того чтобы резиновые уплотнители на стеклопакетах прослужили как можно больше, необходимо периодически наносить на них слой глицерина или силикона. Кстати, глицерин можно без особого затруднения приобрести в любой аптеке.

Как придать эластичность резине?

Members 1,654 сообщений

Members 1,654 сообщений

- Город: Донецк. Между Украиной и Россией.

- Имя: Виталий

Бензомаслостойкая резина, долгое время находясь сухой, становится жёсткой. Смачивание маслом помогло восстановить упругость (в частности уплотнительные кольца на примусе шмель).

#1 Energizer

«Подробная Информация»

- Регистрация: 05-Сентябрь 06 Визит: дек. 10 08:56

- Город: Киев, Минский

- Авто: Hyundai Elantra

Отправлено 05 нояб. 2007 17:35

С наступлением осенне-зимнего сезона начал понимать, что для поддержания обзорности на нормальном уровне (особенно в темное время суток, которого зимой очень много) необходимо менять дворники.

Старые щетки стеклоочистителей практически перестали выполнять свою функцию — прыгали по стеклу, скрипели, оставляли полосы.

После предыдущих замен у меня осталось 5 пар старых дворников с такими же симптомами. Каждая из них уже свое отработала и была отправлена на пенсию с вышеперечисленными симптомами (скрип, прыгание по стеклу и т.д.). Причем среди них есть и SWF, Champion, и noname.

Перед покупкой новых щеток стеклоочистителей решил поэкспериментировать со старыми дворниками. Почитав в интернете, что советуют автовладельцы, провел эксперимент.

1. Берем старую щетку стеклоочистителя. Проверяем резинку на механический износ — наличие разрывов и прочих явных дефектов резинки дворника. Если все ОК, переходим к п.2.

2. Проверяем каркас (все шарнирные соединения, место крепления к рычагу) на наличие люфтов. Если ничего не болтается выше допустимых пределов, переходим к. п.3. Если дворник сам по себе уже разболтался, то скорее всего — в топку.

3. Тщательно обезжириваем резинку.

Кто-то рекомендовал протирать ее антибитумом , может помогает.

У меня под рукой оказался уайт-спирит и чистая тряпка, с помощью которых резинка была тщательно оттерта от всего, что на ней собралось за период эксплуатации, а грязи на ней оказалось немало .

4. Брызгаем/намазываем резинку силиконовой смазкой.

Это должно вернуть резинке эластичность.

5. После натирания резинки силиконовой смазкой, оставляем ее в таком состоянии на некоторое время. (несколько часов, дней и т.п. кому сколько не жалко). Я подождал 2 часа, т.к. надо было ехать.

6. Перед началом эксплуатации еще раз протираем резинку уайт-спиритом (аккуратненько, а не так, как в п.2), сняв тем самым с нее остатки силиконовой смазки, чтобы не размазывать ее по лобовому стеклу, т.к. улучшению обзорности это явно не поспособствует.

Если силиконовая смазка останется на резинке, то дворник тоже будет хорошо скользить, но не только по стеклу, и по воде, которая на лобовом стекле, по грязи, налипшей на него, а по намерзшему льду — так вообще отлично. Только вытирать ничего не будет.

7. Пробуем. У меня дворники без скрипов и пропусков (полосок) вытерли стекло. После эксперимента прошло 3 дня — эффект новых дворников не пропал.

На сколько реально хватит этих щеток после проделанных процедур — покажет время.

Мне результат понравился. Покупка новых щеток стеклоочистителя пока отложена на неопределенное время, учитывая мои запасы б/у дворников (хорошо, что я их не выбрасывал )

Еще в рекомендуют перевернуть резинку на старом дворнике наоборот, но для этого ее надо для начала вытащить, для чего нобходимо немного постараться. Мне хватило вышеперечисленных процедур, без переворачивания резинки.

P.S. Подтверждается свойство силиконовой смазки восстанавливать свойства резины.

Как размягчить резину в домашних условиях?

Во многих случаях изделия из резины бывают совершенно незаменимы. Различные уплотнители, ремни, шланги и прочие детали встречаются в конструкции предметов обихода и автомобильной технике. Но при длительном использовании или переохлаждении они могут стать жесткими и непригодными для дальнейшего применения. Как размягчить резину в домашних условиях? Существуют вещества и методы воздействия, помогающие добиться желаемого результата.

Керосин

Это вещество способно изменять структуру резины и восстанавливать эластичность изделий из нее. Процедура заключается в вымачивании предметов до получения необходимого эффекта. Резину большого размера можно аккуратно свернуть перед помещением в емкость с керосином. Спустя пару часов размягченную деталь нужно вынуть и тщательно промыть.

Нашатырный спирт

Есть и другой вариант – устроить изделию купание в водно-нашатырном растворе. Следует поместить резину в приготовленный состав и выдержать около получаса. Затем промытую и высушенную деталь можно будет применять по назначению.

Силикон и касторка

Чем можно размягчить резину хотя бы ненадолго? Временное воздействие окажет на нее силикон. Смазав им поверхность предмета, надо дать время на впитывание, после чего изделие будет готово к использованию. Подобную обработку можно провести и с применением касторового масла.

Нагревание

В ситуации когда не получается надеть шланг на округлую деталь или трубу, поможет погружение нужной части изделия в кипяток. Чуть подождав, необходимо извлечь шланг из воды и не теряя времени установить его в положенное место. Сделать это будет достаточно легко, поскольку от высокой температуры материал распарится.

Если резина задубела очень сильно, рекомендуется ее прокипятить. Лучшего результата можно добиться, подсыпав в воду соль. Кипячение в растворе производится до тех пор, пока материал не станет более пластичным.

Иногда возникает проблема со снятием резиновых элементов с каких-то конструкционных деталей. В этом случае эффективным окажется нагревание воздухом. Используется фен. Под воздействием горячей струи материал расширится, вследствие чего появится возможность прокрутить и стянуть ставший податливым элемент.

Такими простыми методами можно размягчить задубевшую резину, увеличив тем самым срок службы востребованных изделий.

Привет всем!

В данном блоге речь пойдет о восстановлении упругости старых уплотнителей автомобиля своими руками, причем совсем недорого=)

Конечно, форма, профиль и вид уплотнителей у различных автомобилей может быть разный, но здесь главное уловить мысль, метод практического применения и использованных при этом инструментах и материалах.

Ну а так-как автомобиль у меня Хонда Элемент, то на его примере и расскажу вам всё.

Со дня выпуска первого Элемента прошло уже не мало лет, а если быть более точным, то 15…=)

В процессе осмотра уплотнителей дверей своего автомобиля, многие из вас могут видеть уплотнители дверей, которые от времени сплющились и потеряли свою овальную форму, и как следствие — уплотнители не поджимаются вплотную к дверям, при этом допуская теплопотери.

А уплотнителей в автомобиле не мало:

— Уплотнители передних дверей;

— Уплотнители задних дверей;

— Уплотнители двери багажника;

— Уплотнители проемов боковых дверей;

— Уплотнитель люка и т.д.

Можно конечно заказать оригинальные уплотнители, но уверяю вас, цены не порадуют!

А можно внедрить внутрь уплотнителей «некий» материал, что значительно уменьшит ваши финансовые затраты.

И так, как их восстановить и придать былую упругость путем внедрения в них других материалов.

Диаметр/сечение материала трубки 8мм — это оптимальная толщина для уплотнителей автомобиля Хонда Элемент!

1. Материал «ВИЛАТЕРМ».

Под этим названием скрывается утепляющий материал в виде шнура из вспененного полиэтилена. Как известно, вспененные полимеры обладают одним из самых низких показателей теплопроводности, что делает их отличными изоляторами.

Особая форма в виде шнура или жгута (в большинстве случаев, с круглым сечением) делает «Вилатерм» идеально подходящим для укладки, в данном случае внутрь уплотнителя.

У «Вилатерма» есть ряд преимуществ:

— Низкая теплопроводность. «Вилатерм» более чем на 90 % состоит из воздуха, что и обуславливает крайне низкую теплопроводность материала.

— Удобная форма. Материал специально разработан для работы со швами и аналогичными местами. Он легко укладывается и хорошо сохраняет форму.

— Водостойкость. Пузырьки воздуха имеют полиэтиленовую оболочку, который совершенно нечувствителен к воздействию влаги.

— Эластичность и гибкость. Данные качества существенно упрощают работу с материалом, в частности его укладку в условиях весьма ограниченного пространства.

— Долговечность. Как известно, полимеры довольно «живучи». «Вилатерм» – не исключение.

— Температура применения (-60) – (+80) гр.C.

— Вполне приемлемая стоимость.

Сечение материала трубки 10мм – влезает в уплотнители Элемента, но протянуть «Вилатерм» в уплотнитель сложно даже с использованием силиконовой смазки. Материал через каждые 20см застревает и рвется. И даже если протянуть ей все уплотнители, то двери, скорее всего не закроются, т.к. будет настолько плотно.

Сечение материала «Вилатерм» трубки 8мм (оптимальный размер).

Описание одного из Элементоводов:

«И вот день внедрения настал. Загнал машинку в теплый бокс, раскрыл двери, отсоединил от них вертикальные части уплотнительных резинок, напшикал внутрь резинок из баллончика силикона. К концу вилатермовского жгута 8мм прикрепил проволоку-проводник и протащил ее сквозь уплотнительную резинку. Аккуратно продолжаем тянуть и, оп-ля, белый конец жгута показывается из уплотнительной резинки. Обрезаем концы и повторяем операцию еще три раза. После этого внедряем отсоединенные части уплотнительных резинок на штатные места и проверяем результат. Двери закрываются с легким прихлопыванием, значит, резинки обжимаются и прилегают к дверям. Протянул четыре двери по вертикали со стороны замков. Пробная поездка подтвердила положительный результат, несмотря на то, что протянуты только вертикальные (у замка) части уплотнительных резинок, показалось даже, что в салоне стало чуть тише, а главное уже два месяца и никаких сквозняков. Летом попробую протянуть резинки полностью по всей длине. Даже если потом они обожмутся — 20минут на замену и они опять как новые».

2. Можно взять трубку от строительного гидроуровня внешний d=8мм, толщина стенки 1.5мм.

Данные трубки обчычно из ПВХ. На морозе ПВХ становится «стеклянным», полопается на «раз-два», да и деформируются быстро.

3. Можно взять прозрачную трубку ПВХ, которую используют аквариумисты и т.д.

Они очень быстро потеряют форму, а на морозе они чрезмерно хрупкие.

4. Силиконовые трубки, внешний d=8мм.

Предположу, что если трубка именно силиконовая, то при определенной толщине стенок, её упругости хватит. Но ценник на именно силиконовую трубку высоковат, мягко говоря. Плюс протащить ее будет непросто, она очень уж «прилипчива».

Один из Элементоводов написал: «Протянул, силиконовую трубку 8мм, толщина стенки 1.5мм. по водительской двери в летнее время. Дверь закрывается плотнее. Посмотрим, как зимой будет себя вести. Далее – Мда… подзамёрз силикон, видать с примесями трубка оказалась!»

Проверить качество материала можно простым способом: попросите пару сантиметров трубки в магазине и дома поместите трубку в морозилку на час. Если свойства трубки сильно не изменяются, значит, её можно использовать.

Вообще, что касается силиконовых каучуков, то они не изменяют физических свойств от -50 до +180. Но цена! Если брать пористую трубку, они именно для демпфирования, то цена вас не сильно порадует, а упругость ее оставляет желать лучшего.

Если в уплотнители дверей использовать «толстый» материал, то хлопать придётся сильнее, а последствия могут быть различными.

Далеко не каждый владелец холодильника придает значение такой небольшой детали, как уплотнительная резинка. В то время как именно от ее исправности зависит «климат» внутри холодильной и морозильной камер. Чаще всего пользователи замечают важность, только когда отходит уплотнитель на дверце холодильника и продукты портятся или ломает вся система.

Если вам требуется срочный ремонт холодильников в Санкт-Петербурге, звоните в сервисный центр «ЛенБыт». Наши мастера проводят все ремонтные работы на дому у клиента, выдают гарантию на все виды работ и запчасти и приезжают в день обращения, если вы оставили заявку до 12:00. Мы работаем и принимаем заказы каждый день с 7:00 до 23:00, даже в выходные и праздничные дни.

Чем опасно повреждение уплотнительной ленты

Уплотнительная прокладка — это гибкая многослойная резиновая лента по контуру дверки. Именно она «отвечает» за то, чтобы дверь полностью прилегала к корпусу. Это создает герметичность внутри аппарата и позволяет сохранять температуру ниже, чем снаружи и при этом не расходовать много энергии. Дело в том, что встроенные термодатчики сканируют уровень тепла и, если температура поднимается выше выставленных значений, компрессор начинает работать и понижает ее до нужной высоты. Обычно от +3 до +6 градусов.

Если отклеилась резинка на холодильнике и прилегает не плотно, теплый воздух из комнаты попадает внутрь аппарата. Температурный режим меняется все время. Датчики тепла заставляют работать мотор компрессора постоянно. Это приводит к нескольким проблемам:

- Продукты хранятся в неоптимальном режиме. Как правило, это приводит к тому, что овощи и фрукты хранятся не 1,5 недели, а 3-4 дня. Молоко прокисает уже через 3 дня, а готовые блюда покрываются плесенью уже за сутки.

- Создаются условия для роста грибка в камере. При прыжках температуры споры плесени быстро и легко распространяются.

- Намерзает снежная шуба на задней панели. Это создает еще большие нарушения терморежима в камере и провоцирует поломки капиллярных трубок.

- Быстро изнашивается мотор компрессора. Он не рассчитан на непрерывную работу, поэтому в моделях Whirlpool, Beko, Bosch после проблем с дверкой быстро ломается именно компрессор.

Притом, что небольшое повреждение можно устранить самостоятельно на первом этапе, многие игнорируют его. А это приводит к более серьезным поломкам холодильной системы, которые придется ремонтировать профессионалам.

Признаки поломки уплотнителя

Иногда простым осмотром нельзя определить, что прокладка сломалась. Но есть ряд признаков, по которым легко понять, что пора задумываться о замене.

- Продукты портятся быстрее, чем раньше. Если вы заметили, что в последнее время молочные пакеты выбрасываете раньше, чем успеваете допить молоко, или помидоры гниют за считанные дни, скорее всего, ваша техника работает не так, как должна.

- На задней стенке намерзает ледяная или снежная шуба. Исправная система влагозабора вообще не предусматривает образование наледи. Если конденсат успевает замерзнуть, а не стечь в дренажное отверстие, это верный признак того, что дверца не в порядке.

- Дверца закрывается неплотно. Часто резина рвется или деформируется не на всей площади, а только в одном месте. Если вы заметили, что в нижнем углу дверцы или где-то еще лента прилегает не полностью, ее все равно лучше заменить или отремонтировать.

- Мотор работает без перерыва. Постоянный шум компрессора может привлечь ваше внимание. Не игнорируйте это, особенно в старых моделях «Бирюса» и Atlant.

- Под нижними ящиками и под корпусом постоянная лужа. Это говорит о том, что образуется больше конденсата, чем система дренажа способна вывести. Излишек воды стекает вниз.