Не работает холостой ход: Почему двигатель не держит обороты на холостом ходу? – Двигатель на холостом ходу глохнет или нестабильно работает

- 14.01.2021

Двигатель не держит холостые обороты: что делать

Если двигатель не держит холостые обороты, то это не значит, что машину нельзя отремонтировать. Такая проблема часто встречается у водителей различных марок автомобилей, начиная от стареньких «жигулей», и заканчивая современными автомобилями иностранного производства. Двигатель может заглохнуть, работая на холостых оборотах, без видимых причин.

Даже если автомобиль после этого стал нормально работать, как будто ничего и не происходило, то такую проблему необходимо решать безотлагательно. Причин для такого поведения двигателя может быть великое множество. Рассмотрим основные из таких причин.

Причины остановки двигателя на холостом ходу

Обычно всегда, когда двигатель не держит обороты на холостом ходу, причиной является загрязнение деталей или какая-то неисправность. Основными причинами остановки двигателя могут быть:

- Загрязнение вентиляционной системы картера мотора.

- Неисправность воздушного датчика, дроссельной заслонки.

- Загрязнение фильтров, бензинового насоса.

- Засорение инжектора, каналов карбюратора, дроссельной заслонки.

- Засорение жиклера холостого хода.

- Поломка регулятора холостого хода.

Двигатель запускается долго и сразу глохнет

Часто бывает, что двигатель не снижает обороты при отпускании газа, или наоборот, останавливается на холостых оборотах. Большая часть таких ситуаций связана с тем, что неисправна дроссельная заслонка мотора автомобиля, то есть, она заклинивает или засорилась.

Такая ситуация может появиться из-за длительной езды на плохом бензине, которого в нашей стране достаточно, а также от грязного воздуха, засасываемого в двигатель через фильтр.

Эта проблема решается путем очистки дроссельной заслонки. При этом используют универсальный очиститель для карбюраторов и других деталей. Он продается в автомобильных магазинах в баллончиках.

Для выявления причины нужно обратить внимание на постоянное загрязнение маслоуловителя в вентиляционной системе картера мотора, так как со временем он обязательно загрязнится. Если он забит грязью, то двигатель задыхается картерными газами, в итоге холостые обороты падают и двигатель останавливается. Поэтому нужно периодически выполнять промывку фильтра вентиляции картера.

Если двигатель глохнет, затем нормально запускается

Причиной этому может быть некачественная прошивка электронного блока мотора. Так бывает, когда автомобиль подвергается самостоятельному тюнингу. В результате этого автомобиль на больших оборотах выдает хорошую динамику, а на холостых оборотах глохнет. Это решается путем перепрошивки электронного блока на заводскую версию прошивки.

Но обычно такие проблемы возникают из-за нестабильности функционирования некоторых датчиков. Например, датчик дроссельной заслонки, воздушный датчик. Регулятор холостого хода также может стать причиной остановки двигателя на холостых оборотах. Все эти детали необходимо периодически проверять на диагностическом оборудовании. Лучше иметь с собой резервный набор вышеупомянутых датчиков. Стоимость их невысока.

Виноват ли карбюратор

Если двигатель карбюраторный, то 90% подобных неисправностей возникает из-за карбюратора. Наиболее простой причиной является его засорение. Поэтому чистка и промывка карбюратора является периодическим обслуживанием.

Любая микроскопическая соринка, которая каким-то образом прошла через фильтры, может серьезно усложнить работу двигателя и создать немало проблем, как у начинающих водителей, так и у профессионалов.

Целесообразно промывать карбюратор специальными средствами, в виде растворителей, которые продаются в автотоварах и хозяйственных магазинах.

Почему загрязняется карбюратор

Основным недругом карбюратора является плохое топливо. В нем может содержаться большое количество различного мусора, который может появляться в топливе уже в машине. Например, это может произойти из осадка на дне бензинового бака. Осадок поднимается, когда вы заправляете автомобиль на заправке.

На многих автомобилях перед входом в карбюратор имеется фильтр топлива, но его необходимо периодически менять, так как со временем он забивается и уже не очищает топливо. В топливном насосе также имеется мелкая сеточка, которая может засориться, и стать причиной остановки двигателя.

Старение резиновых шлангов и других деталей в системе питания является опасностью на пути прохождения бензина от бака к камере сгорания. Такие детали необходимо вовремя менять, так как они через несколько лет теряют свою надежность. Внешне резина трескается, а внутри происходит разрушение стенок шлангов под воздействием химических веществ, содержащихся в топливе. Продукты разрушения продвигаются по каналам к двигателю.

Нередко разрушается мембрана бензинового насоса. До того, как разрушиться, она может засорять топливные каналы кусочками, отделившимися от нее в результате разрушения.

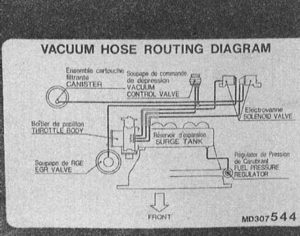

Почему глохнет инжекторный мотор

Система непосредственного впрыска имеет более сложное устройство, по сравнению с карбюраторной системой. Поэтому, если замена датчиков не дает результаты, то лучше обратиться в автомастерскую. Причиной может стать недостаточная герметичность впускного коллектора. При этом следует проконтролировать вакуумные шланги, уплотняющие кольца форсунок, прокладки, вакуумный усилитель, заглушки коллектора. Место подсоса воздуха легко определить дымогенератором. Он наверняка есть на станции техобслуживания. Обязательно следует проверить и давление в топливной рампе.

В системах, оснащенных регулятором давления, наилучший показатель – 2,5 атмосферы в режиме холостого хода. Системы, имеющие регулятор давления в баке, должны иметь давление около 4 атмосфер. Также следует проверить систему зажигания, а также свечи.

Проблемы на классике и переднеприводных «жигулях»

На таких автомобилях двигатель глохнет на холостых оборотах нередко. Если двигатель карбюраторный, то дело обычно в нем. Он может забиться, либо забит жиклер холостого хода, который отвечает за нормальную работу мотора на холостом ходу.

Надо вытащить жиклер и продуть его, затем промыть растворителем. Если это не помогло, то можно проверить клапан электромагнита.

Для его контроля нужно включить зажигание и отсоединить от него провод. Затем снова подключить. При этом должен слышаться щелчок. Если его нет, то необходимо замерить напряжение на этом проводе. Если горит контрольная лампа, то клапан необходимо менять. Если нет возможности приобрести клапан, то можно еще проехать немало пути, если воспользоваться простым методом. Иглу клапана нужно просто отломить. При этом немного возрастет расход топлива, но зато вы доедете до места назначения.

Инжекторные «жигули» имеют аналогичные неисправности: поломка датчиков. Изредка выходит из строя электронный блок, который можно найти на авторазборе.

Глохнет на холостых оборотах дизельный мотор

В таком силовом агрегате наиболее вероятной причиной является насос высокого давления. Существует несколько вариантов проблем. Из-за некачественного или старого фильтра топлива засорилась система. Может появиться подсос воздуха, либо плунжеры вышли из строя.

Владельцы дизельных машин часто находят причину в сеточке топливного бака. Когда она забивается, то двигатель глохнет, когда топлива еще половина бака. Могут засориться форсунки, выйти из строя свечи накаливания.

Пропал холостой ход на инжекторном двигателе, причины

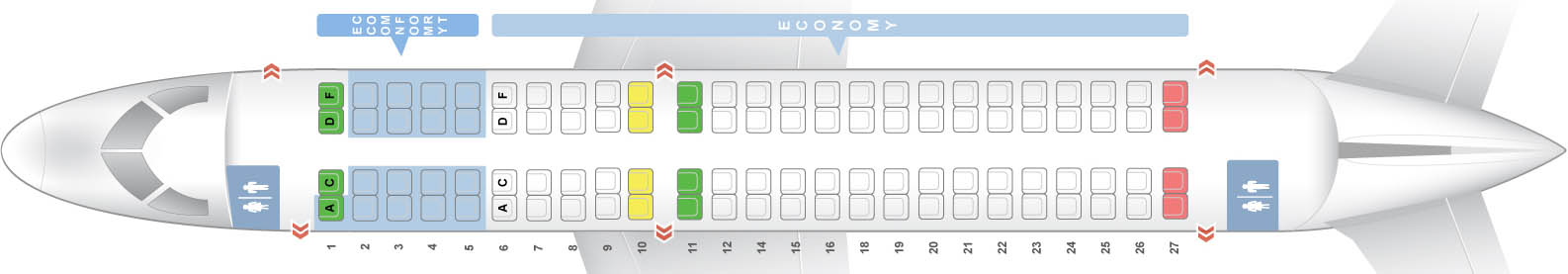

Перечень основных, наиболее распространенных, причин появления неустойчивых оборотов холостого хода или полного их исчезновения на инжекторных двигателях (2111) автомобилей ВАЗ 21083, 21093, 21099. Все неисправности сгруппированы по системам двигателя: система зажигания, система питания, система управления (ЭСУД), сам двигатель. Большинство из них легко определяются при помощи диагностического оборудования, но можно найти неисправности и без него.

Перечень основных, наиболее распространенных, причин появления неустойчивых оборотов холостого хода или полного их исчезновения на инжекторных двигателях (2111) автомобилей ВАЗ 21083, 21093, 21099. Все неисправности сгруппированы по системам двигателя: система зажигания, система питания, система управления (ЭСУД), сам двигатель. Большинство из них легко определяются при помощи диагностического оборудования, но можно найти неисправности и без него.

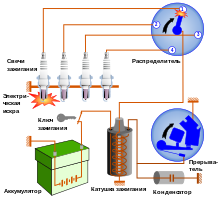

Перед выявлением неисправности необходимо произвести визуальный осмотр подкапотного пространства (элементов системы зажигания, датчиков, трубок, шлангов), проверку плотности посадки контактов в соединительных колодках, наконечников высоковольтных проводов в катушке зажигания и свечах .

Причины неустойчивого холостого хода инжекторного двигателя, связанные с системой зажигания

— Неисправны свечи зажигания

Неисправности свечей: залиты после неудачного пуска, «пробит» изолятор, зазор между электродами не соответствует норме (0,9 – 1,1 мм), свечи по калильному числу не соответствуют двигателю. Внешние признаки: неустойчивый холостой ход, неравномерность выхлопа из глушителя (периодические или частые пропуски). Необходимо продуть свечи: нажав до отказа педаль «газа» и прокрутить двигатель стартером несколько секунд (т. н. режим продувки). Вывернув их оценить состояние контактов, наличие и цвет нагара, проверить зазор круглым щупом. Неработающие свечи очень часто забиты нагаром или мокрые. Но в ряде случаев определить их неисправность визуально невозможно, поэтому проще всего установить новый комплект и проверить наличие холостого хода двигателя снова.

— «Пробиты» высоковольтные провода

Внешние признаки аналогичны свечным. Можно проверить исправность проводов тестером в режиме омметра. Можно запустить двигатель в темноте и наблюдать свечение на «пробитых» проводах. Помимо этого необходимо визуально убедиться в целостности проводов и их наконечников, отсутствия на них загрязнений и трещин.

измерение сопротивления высоковольтных проводов

измерение сопротивления высоковольтных проводов— Неисправна катушка (модуль) зажигания

Вначале осматриваем катушку: проверяем наличие трещин и повреждений. Потом проверяем ее тестером в режиме омметра (См. «Проверка модуля зажигания»). Не прошедшую проверку заменяем на исправную.

Неисправности, связанные с системой управления двигателем (ЭСУД)

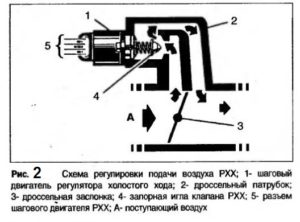

— Неисправен регулятор (датчик) холостого хода (РХХ)

Шток неисправного регулятора может не вовремя перекрывать канал подачи воздуха необходимого для работы двигателя на ХХ под дроссельную заслонку. Признаки неисправного регулятора помимо нестабильного холостого хода: пуск двигателя с нажатием на педаль «газа», рывки и падение оборотов при переключении передач и движении накатом, «плавающие» обороты, холостой ход то есть, то нет, падение оборотов при включении мощных электропотребителей. При этом на других режимах с нажатой педалью «газа» двигатель может работать нормально без провалов, рывков и дерганья. Датчик можно проверить тестером или заменить заведомо исправным (отрегулировав выступание его иглы).

— Неисправен датчик положения дроссельной заслонки (ДПДЗ)

Неисправный ДПДЗ может выдавать на блок управления неверную информацию о положении дроссельной заслонки. В результате на холостом ходу обороты двигателя могут сильно повышаться и с неохотой снижаться до нормы или не снижаться вовсе. ДПДЗ можно проверить тестером или заменить исправным.

— Неплотно закрывается дроссельная заслонка

Необходимо проверить плотность закрытия воздушной заслонки сняв корпус воздушного фильтра. Нажав несколько раз на педаль «газа» проконтролируйте четкость работы привода заслонки и ее открытие-закрытие. При наличии нагара в дроссельном узле, мешающем плотности закрытия заслонки удалите его например, очистителем карбюратора.

— Неисправен датчик температуры охлаждающей жидкости (ДТОЖ)

По показаниям датчика блок управления определяет величину и продолжительность впрыска, насколько отодвинуть шток РХХ и открыть доступ воздуха в двигатель. Если ДТОЖ неисправен, то например, на морозе блок не разрешит сильно обогащать смесь при пуске и на холостых (двигатель или не запустится, или запустится, но будет «троить»). А в жару наоборот дать богатую смесь и обороты ХХ будут зашкаливать.

— Неисправен датчик скорости (ДС)

Признаки: после остановки автомобиля двигатель работает неравномерно, потом обороты стабилизируются, падение оборотов при переключении передач и движении накатом.

— Неисправен датчик концентрации кислорода (ДК)

Возможно, вышел из строя чувствительный элемент датчика (например, из-за применения некачественного топлива, применения несоответствующих герметиков при ремонте двигателя), перегорела спираль подогрева или неисправна электрическая цепь. Возможно, закупорено отверстие для подсоса воздуха в датчике (грязью, антикором). Предварительно проверить датчик можно тестером без демонтажа, но желательна проверка на диагностическом оборудовании.

Причины, связанные с двигателем автомобилей ВАЗ 21083, 21093, 21099

— «Подсос» постороннего воздуха во впускной тракт

Проверьте плотность посадки шлангов идущих к дроссельному узлу и на вакуумный усилитель тормозов, крепление хомутов. Шланг на вакуум можно пережать, чтобы исключить его влияние на работу двигателя.

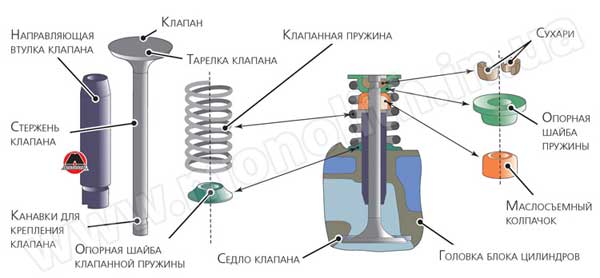

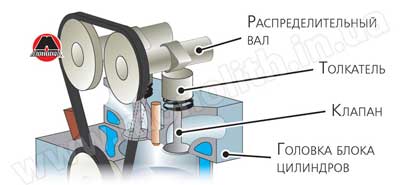

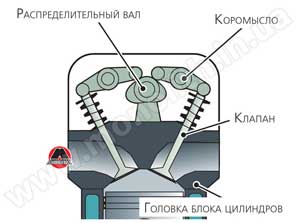

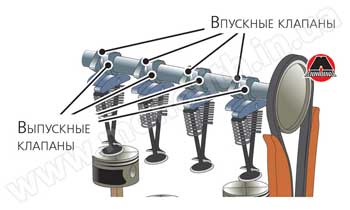

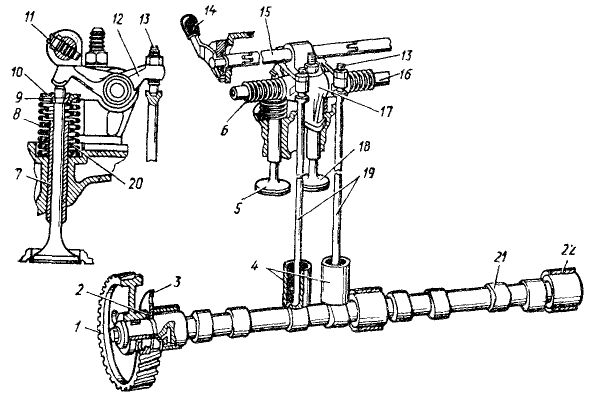

— Не отрегулированы зазоры в клапанном механизме

Проверьте и отрегулируйте при помощи шайб зазоры в клапанном механизме.

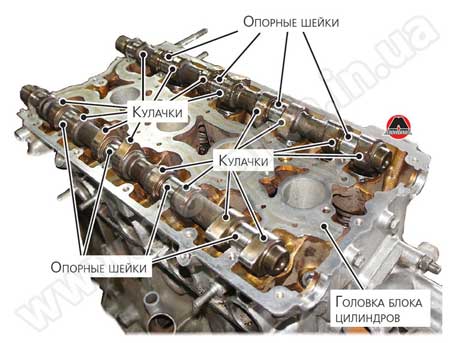

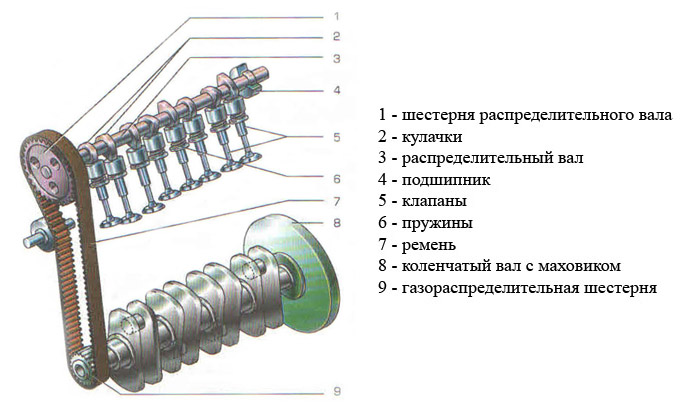

— Изношены кулачки распредвала

Можно определить визуально или проверкой микрометром.

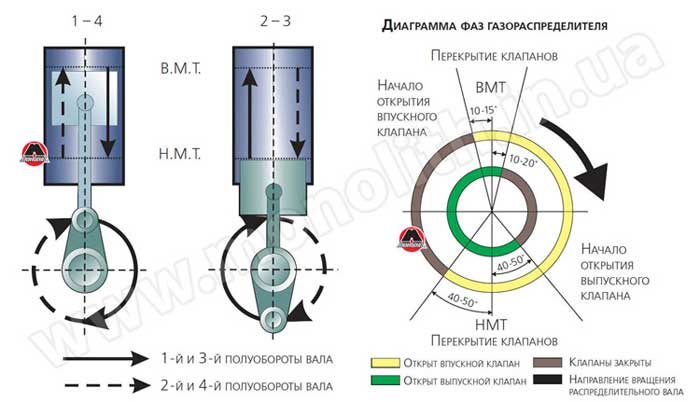

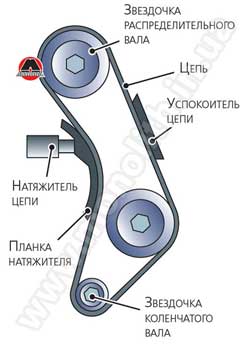

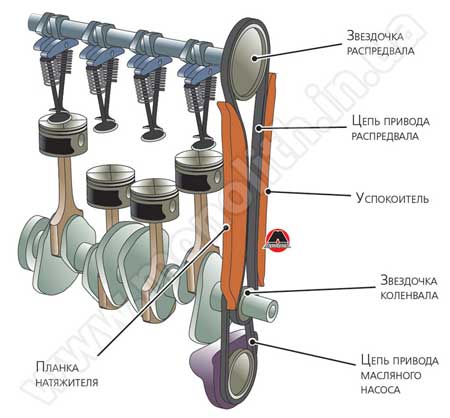

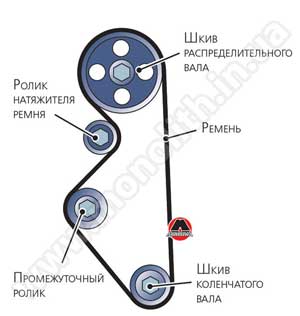

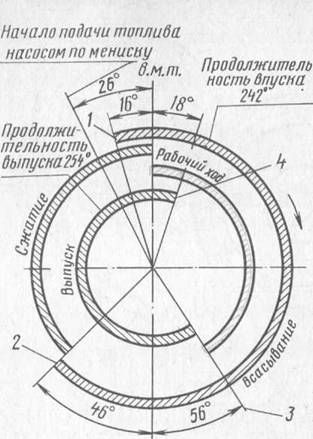

— Нарушены фазы газораспределения

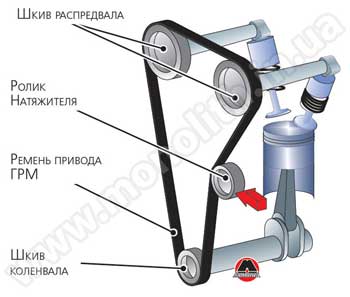

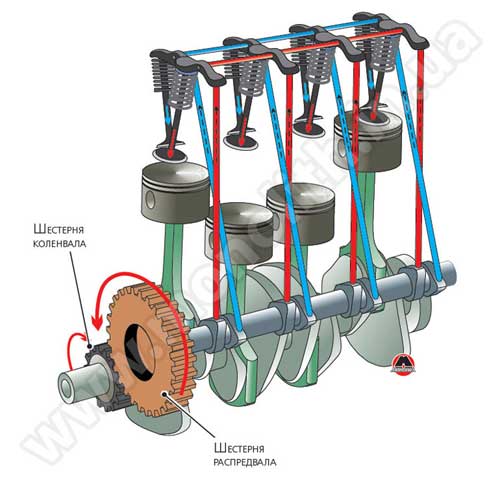

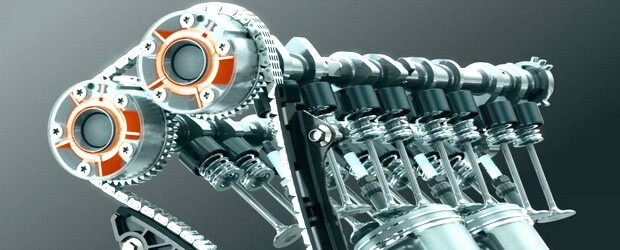

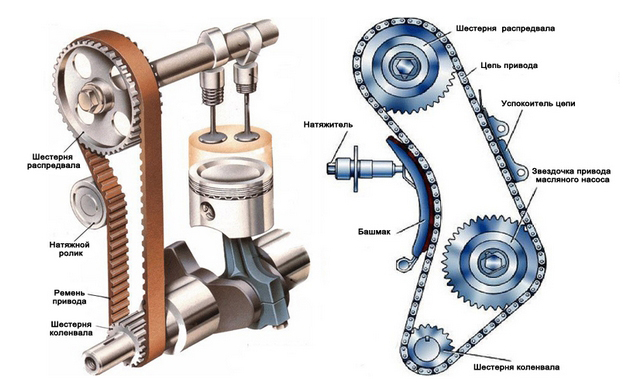

Ремень привода ГРМ перескочил на зуб-другой. Или, при проведении ремонта метки на шкивах выставлены с отклонением.

— Низкая компрессия в цилиндрах двигателя

Изношены, поломаны либо залегли кольца на поршнях, прогорел клапан. Выявить неисправность можно измерением компрессии в цилиндрах двигателя.

— Зубчатое колесо сместилось относительно шкива привода генератора.

В результате управляющий импульс от датчика положения коленчатого вала приходит не вовремя.

Причины, связанные с системой питания (системой подачи топлива) и системой улавливания паров топлива

— Засорен топливный фильтр

Периодичность замены топливного фильтра 30.000 км пробега, но можно и чаще с учетом качества топлива.

— Низкое давление в системе питания

Возможно, неисправен регулятор давления на рампе (постоянно открыт сливной канал), бензонасос или повреждены топливные магистрали. Необходим визуальный осмотр и проверка давления в системе питания (2,5-3,5 бар).

— Засорены форсунки

В этом случае перебои в работе двигателя возможны не только на холостом ходу, но и на других режимах. Выхлоп из глушителя с неравномерными частыми пропусками. Возможны повышенные обороты ХХ из-за их негерметичности.

— Неисправен адсорбер

В первую очередь проверьте трубки идущие к адсорберу.

Примечания и дополнения

— При выходе из строя датчиков системы управления двигателем (ЭСУД) загорается лампа «Проверь двигатель» на щитке приборов.

Еще статьи по инжектору автомобилей ВАЗ 21083, 21093, 21099

— Порядок работы системы впрыска топлива на инжекторных двигателях автомобилей ВАЗ 21083, 21093, 21099

— Топливная рампа системы подачи топлива инжекторных двигателей автомобилей ВАЗ 2108, 2109, 21099

— ЭСУД ВАЗ 2108, 2109, 21099, нормы Евро-2

— Дроссельный патрубок (узел) системы впрыска инжекторного двигателя автомобилей ВАЗ 2103, 2109, 21099

— Виды впрыска на инжекторных двигателях автомобилей ВАЗ 2108, 2109, 21099

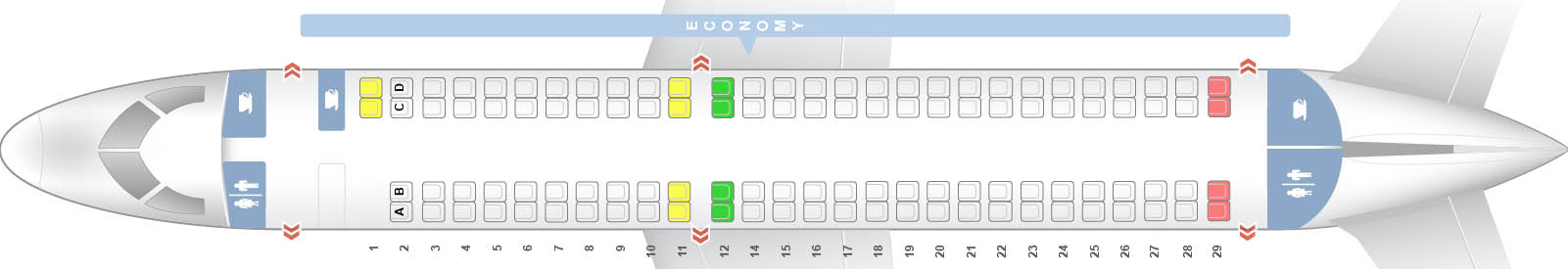

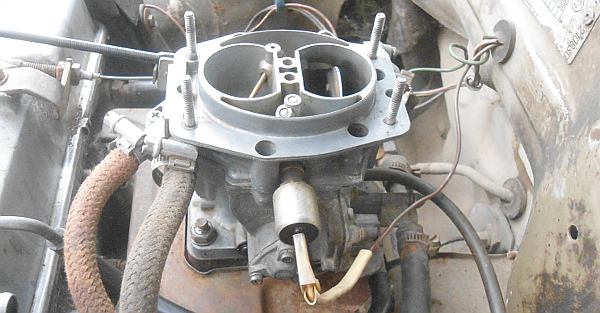

Пропал холостой ход (ХХ) двигателя с карбюратором Солекс

Холостой ход двигателя автомобиля может пропасть полностью (двигатель работает только на «подсосе») или же быть неустойчивым (обороты «плавают» то вверх, то вниз, двигатель трясет – «троит», глохнет после непродолжительной работы и т.д.). Рассмотрим причины исчезновения холостого хода на двигателях автомобилей с карбюратором Солекс 2108, 21081, 21083, 21073. Попутно разберем методы устранения этой неисправности.

Пропал холостой ход двигателя автомобиля

Причины связанные только с карбюратором Солекс 2108, 21081, 21083, 21073 и присоединенной к нему системой питания двигателя.

Основных неисправностей приводящих к исчезновению холостого хода, связанных с карбюратором на самом деле всего две:

— карбюратор приготавливает слишком бедную топливную смесь в следствии неисправности или неверной регулировки, после чего двигатель попросту не может на ней работать;

— карбюратор приготавливает слишком богатую топливную смесь, она плохо воспламеняется и заливает свечи зажигания.

Теперь более подробно о том когда это происходит:

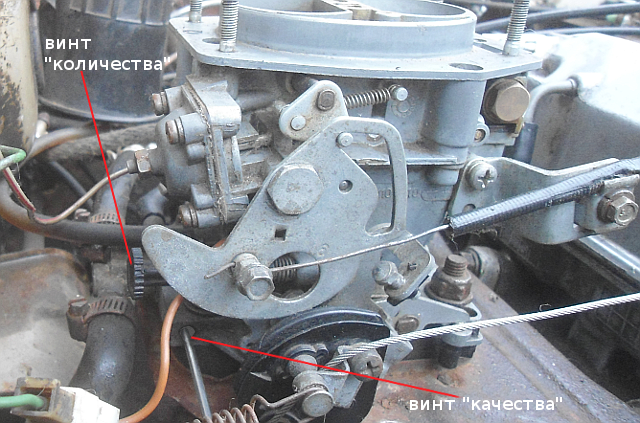

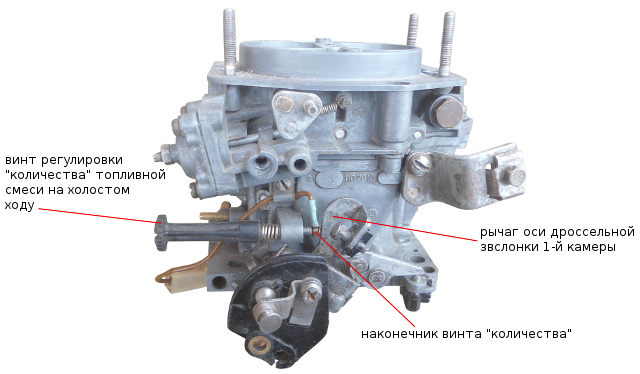

— Нарушена регулировка холостого хода

Например, после ремонта карбюратора неправильно выставлено положение винтов регулировки «количества» и «качества» топливной смеси. Установите стандартное положение винтов – вверните их до упора, а затем выверните на полтора-два оборота. После чего проведите регулировку холостого хода карбюратора Солекс. См. фото выше.

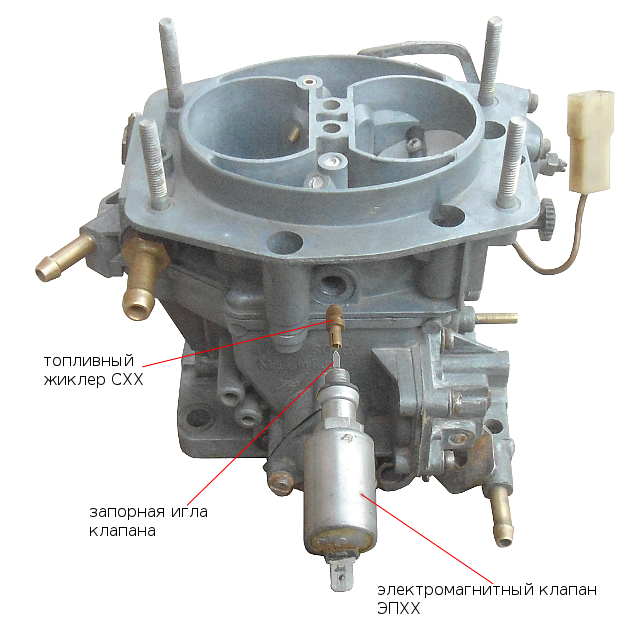

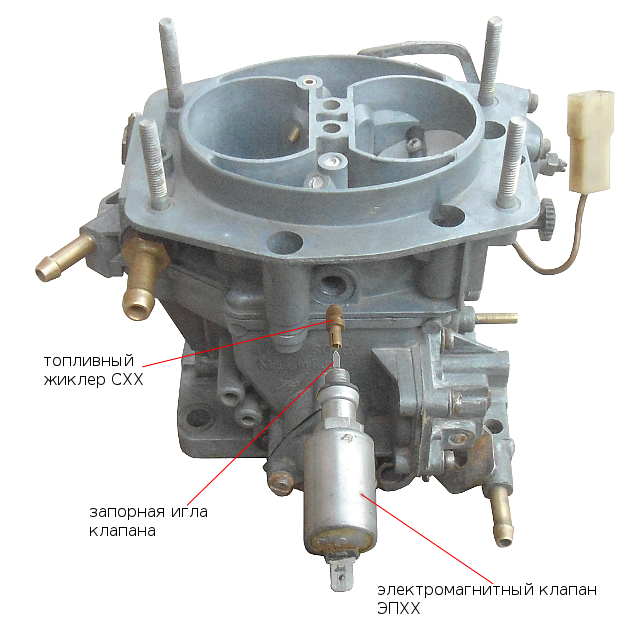

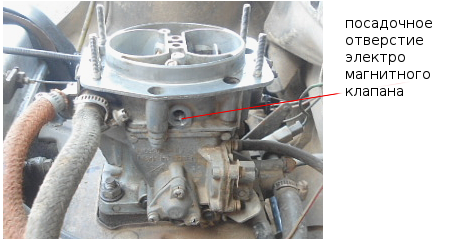

— Неисправен электромагнитный клапан карбюратора (ЭМК)

Возможно, неисправен он сам, или система не работает ЭПХХ, в состав которой он входит. Либо он попросту неправильно установлен. Проверьте его работу и установку. Признаком правильной работы и установки является остановка двигателя после снятия с его вывода наконечника провода.

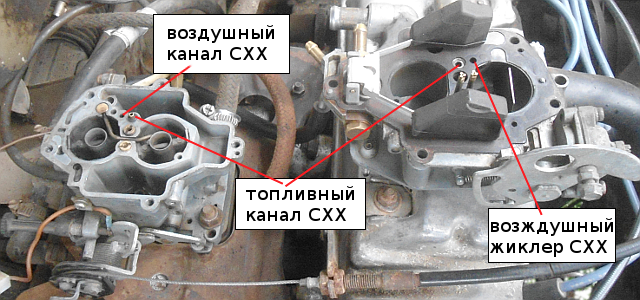

— Засорен воздушный или (и) топливный жиклеры системы холостого хода

Топливный жиклер СХХ находится в наконечнике электромагнитного клапана (см. фото выше). Для доступа к воздушному жиклеру придется снимать крышку карбюратора. Их следует прочистить и продуть сжатым воздухом.

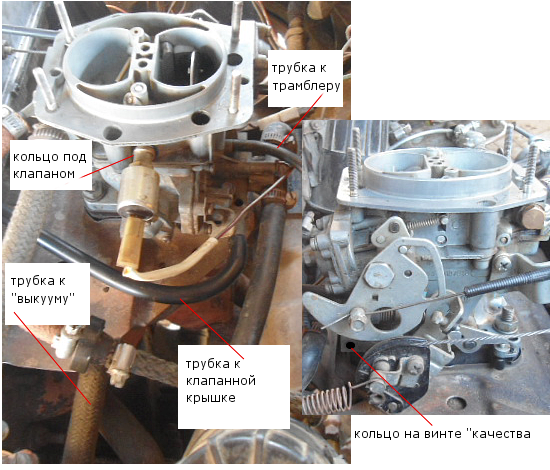

— «Подсос» постороннего воздуха в карбюратор

Топливная смесь обедняется – двигатель работает неустойчиво на холостом ходу и даже глохнет. На изображении места вероятного «подсасывания» постороннего воздуха в карбюратор. Чаще всего виновниками выступают прохудившиеся или не плотно притянутые прокладки под карбюратор, уплотнительное колечко на ЭМК и прохудившийся шланг к вакуумному усилителю тормозов.

— Засорение воздушного фильтра двигателя

Сильная степень загрязнения не позволяет достаточному количеству воздуха проходить через систему холостого хода карбюратора.

— Не держит запорный игольчатый клапан в поплавковой камере карбюратора

Как следствие на холостом ходу лишнее топливо подсасывается через распылители диффузоров ГДС, излишне обогащая топливную смесь, возникает т. н. «перелив». Проверьте клапан и отрегулируйте уровень топлива в поплавковой камере. Так же следует обратить внимание на исправность бензонасоса, так как он может создавать избыточное давление на игольчатый клапан («перекачивать») и тот начнет пропускать топливо.

проверка игольчатого клапана поплавковой камеры карбюратора Солекс

проверка игольчатого клапана поплавковой камеры карбюратора Солекс

Примечания и дополнения

— Перед поиском неисправностей приводящих к нестабильному холостому ходу двигателя связанных с карбюратором Солекс необходимо убедиться, что двигатель прогрет до рабочей температуры (если холостой ход отсутствует напрочь, то прогреваем на «подсосе»), к нему присоединены все необходимые шланги, трубки и провода, воздушная заслонка стоит строго вертикально, «подсос» утоплен до упора.

— Помимо карбюратора Солекс причинами исчезновения холостого хода двигателя могут служить неисправности системы зажигания, системы питания и самого двигателя. Практически всегда рекомендуется начинать поиск проблем с системы зажигания и подачи топлива (проверить искру и струю из бензонасоса).

Еще статьи по холостому ходу двигателя с карбюратором Солекс

— Система холостого хода карбюратора Солекс, устройство, принцип действия

— Обороты холостого хода двигателя с карбюратором Солекс не поддаются регулировке

— Горячий карбюраторный двигатель не запускается, причины

— Схема системы холостого хода и переходных систем карбюратора 21073 Солекс

— Не работает система холостого хода карбюратора Солекс

Глохнет мотор на холостых оборотах (карбюратор, инжектор, дизель)

Автор Степан Кагнер На чтение 10 мин. Просмотров 16

Эта неисправность – общая для двигателей, от старых карбюраторных до современных впрысковых, «болеют» ей и бензиновые моторы, и дизеля. Разбирая возможные причины крайне нестабильной работы на холостом ходу, мы для наглядности возьмем известные модели ВАЗ, и только для дизельных моторов придется сделать исключение.

Общие проблемы на всех моторах при холостых оборотах

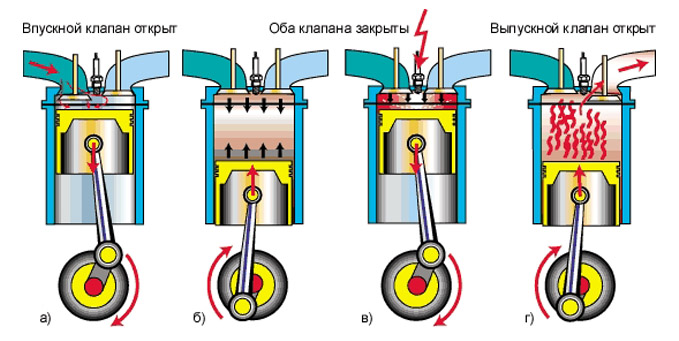

Как известно из старой поговорки, мотор не работает, если нечего зажечь, или нечему зажечь. Для бензиновых двигателей с количественной регулировкой режима условия холостого хода наиболее жестки. Дроссельная заслонка закрыта.

Объем воздуха, попадающего в цилиндр, минимален, минимально и давление – топливной смеси поступает ровно столько, чтобы мотор вращался.

Осциллограмма давления в цилиндре даже на слегка повышенных оборотах дает нам пик давления чуть выше 5 бар. И это, заметьте, исправный двигатель, у которого компрессия на горячую составляет 13 бар. А теперь представьте, каким давление будет на холодную, когда потери давления через поршневые кольца больше. Поэтому еще с дедовских времен чуть ли не первое, на что смотрят, когда машина глохнет на холостых оборотах – это состояние двигателя. Замер компрессии даже грубым механическим манометром точно определяет, насколько изношена цилиндропоршневая группа или клапана. У высокофорсированных моторов к износу добавилась еще и возможность ошибки при установке меток газораспределительного механизма. Там, где ГАЗ-69 спокойно работает при смещении шестерни распредвала на зуб, более современный мотор уже неспособен держать холостой ход.

Компенсировать чрезмерные потери давления в изношенном моторе во время такта сжатия можно только увеличением подачи воздуха. Обороты приходится поддерживать педалью газа, заводить же двигатель будет целым ритуалом, так как на пусковых оборотах пиковое давление сжатия еще меньше, чем на холостом ходу.

Для дизельного же двигателя сжатие еще более важно. За счет нагрева воздуха, который сжимается в цилиндре, воспламеняется впрыскиваемое форсункой топливо. При этом регулирование режима у дизелей – качественное, а не количественное: в цилиндр попадает столько воздуха, сколько он может в себя втянуть, меняется только объем впрыскиваемого топлива. Но за счет того, что на холостом ходу время такта сжатия – наибольшее, при потере герметичности (износ колец, прогар клапанов, потери через прокладку ГБЦ) наивысшие потери давления сжатия будут на холостом ходу, и дизель, нормально работающий на повышенных оборотах, при отпущенной педали газа тоже может начать глохнуть.

Нельзя забывать о качестве самого топлива: часто случается столкнуться с тем, что проблемы начинаются после заправки. Причем появление сетевых заправок масштабы проблем не снизило, скорее наоборот: если раньше уберечься от откровенного «левака» можно было, не заезжая на откровенно подозрительные заправки (например, у себя в городе автор быстро выучил, где заправляться стоит, где нельзя, а где – только если срочно надо), то сейчас заправщики крупных сетевых фирм регулярно поставляют в автосервисы машины, упорно отказывающиеся работать: достаточно плеснуть по ошибке в бензобак солярки вместо «девяносто второго», и даже неприхотливый УАЗ-469 начнет работать с перебоями.

Проблемы карбюраторных двигателей

Система холостого хода в карбюраторе – самая чувствительная к загрязнениям. Поэтому, если карбюраторный двигатель глохнет на холостом ходу, стоит продуть жиклеры и каналы системы ХХ, а на автомобилях с электронным управлением принудительным холостым ходом еще и проверить работу электроклапана экономайзера. На карбюраторах «Солекс» (ВАЗ 2108-2109) топливный жиклер холостого хода одет на шток электроклапана, и при отсутствии напряжения на клапане перекрыт. Чтобы убедиться в том, что виноват клапан, на этих карбюраторах достаточно его слегка выкрутить, чтобы убрать прижим жиклера к корпусу и позволить горючему поступать мимо перекрытого жиклера. Холостой ход стабилизировался? Значит, либо блок ЭПХХ не подает на клапан напряжение (что проверяется лампочкой или тестером), либо сам клапан неработоспособен.

Причин, по которым блок управления клапаном может не подавать на него напряжение, не так много. Помимо неисправности самого блока, это потеря питания на контакте 4, обрыв соединения с катушкой зажигания (блок ЭПХХ перестает «видеть» обороты двигателя), отсутствие «массы» на концевике карбюратора (контакт 5) при отпущенной педали газа.

Отметим, что общей проблемой карбюраторов является жесткая связь состава топливовоздушной смеси от разряжения и уровня топлива в поплавковой камере. Если изменится любой из этих параметров, «уплывет» и состав смеси. Он выйдет за пределы нормально воспламеняемой – если машина не держит холостые обороты до момента прогрева, то смесь переобеднена, если же машина глохнет на горячую, то уже происходит переобогащение.

Изменение разряжения на холостом ходу – следствие подсоса воздуха через вакуумные магистрали (для ВАЗ чаще это вакуумный усилитель тормозов либо вакуумный корректор трамблера) либо нарушения герметичности стыка карбюратора с коллектором. Здесь у «Солексов» давно известная болезнь с короблением привалочной плоскости корпуса, «Озоны» в этом плане показывают себя лучше.

Зажигание на карбюраторных автомобилях в подавляющем большинстве случаев – трамблерное, исключением можно назвать разве что двухцилиндровые моторы, где достаточно использовать двухвыводную катушку без распределения подачи искры. Если мотор глохнет, а не троит, то проблема скрывается до момента раздачи искры – смотрите контакты прерывателя, центральный высоковольтный провод, угольный контакт, соединяющий крышку и бегунок.

Проблемы со свечами зажигания – общие и у карбюраторных, и у впрысковых моторов. Это и естественный износ, который в нормальных условиях протекает равномерно, рано или поздно с перебоями начнут работать все свечи в комплекте, и нагар из-за некачественного топлива или нарушения состава смеси ( переобогащение, углеродный черный нагар выводят из строя свечи). Железосодержащие присадки (печально известный ферроцен) способны «убить» свечи за одну неудачную заправку. Так что на свечи стоит сразу обратить внимание, особенно, если доступ к ним не затруднен.

Почему глохнет инжектор на холостом ходу?

Плюс ВАЗовских систем впрыска, которые сначала устанавливались на семейство 2110, а потом и на продолжившие род «восьмерки», слегка обновленные внешне 2114-2115, в том, что они просты по конструкции, и как общий пример неисправностей системы впрыска наиболее наглядны.

ЭБУ впрыска имеет алгоритмы обратной связи и влияет на обороты холостого хода как грубо (с помощью регулятора холостого хода или «электронного» дросселя), так и тонко (варьированием угла опережения зажигания), поэтому заставить впрысковый мотор глохнуть труднее. К тому же отказ от трамблера и установка либо сдвоенного модуля зажигания (восьмиклапанные модели), либо индивидуальных катушек (шестнадцатиклапанные моторы) увеличил и надежность системы зажигания: хотя бы на двух цилиндрах, но работать двигатель будет. Менее критичен стал и подсос воздуха. Обороты начнут плавать, но, если пропали холостые обороты, то причина скрыта в другом.

Здесь один из наиболее вероятных виновников – это значительное загрязнение форсунок. Чувствительны к грязи четырехсопловые форсунки восьмиклапанных моторов: их проходное сечение то же, что и у двухсопловых форсунок 16-клапанников: площадь каждого отдельного отверстия вдвое меньше, и засорить его проще. Бывают случаи, достойные анекдотов: на излишне забитом топливном фильтре давления, развиваемого бензонасосом, хватает на то, чтобы разорвать шторку фильтра, и поток горючего увлечет накопившуюся грязь в топливную магистраль и рампу. Это вероятно у моторов со сливной рампой, где фильтр тонкой очистки стоит до регулятора давления, и через фильтр проходит поток горючего от насоса. У моторов с бессливной рампой давление обрезается еще в модуле бензонасоса, и через фильтр идет только тот объем горючего, что расходуется форсунками.

При загрязненных форсунках нарушается смесеобразование из-за изменения формы факела распыла, и сама смесь может обедниться за пределы стабильного вомпламенения. ЭБУ впрыска имеет запас для коррекции времени открытия форсунок, чтобы скомпенсировать их засорение, но этот запас не безграничен.

Негерметичность форсунок может стать проблемой: из-за постоянного протекания бензина во впуск свечи обрастают нагаром и заливаются бензином, что сразу отражается на стабильности холостого хода. Чем больше нагара накопится на свечах,тем труднее работать двигателю. Однако при протечках, способных заставить двигатель глохнуть, обогащение смеси сразу заметно по характерному черному дыму и «прострелам» в глушителе.

Такое же обогащение смеси создаёт и неисправный датчик массового расхода воздуха. Автору неоднократно приходилось встречать датчики, показывавшие расход воздуха в несколько раз больше нормального. Мотор при этом кое-как еще работал при нажатии на педаль газа при повышенных оборотах, но на холостом ходу с громкой очередью из глушителя и клубами черного дыма окончательно глох. Проверка «на скорую руку» всем известна: отключите разъем от ДМРВ, чтобы заставить ЭБУ впрыска перейти на аварийную программу расчета наполнения цилиндров по положению дросселя и оборотам. Смесь при этом придет в приемлемые рамки.

И неисправности исполнительных механизмов, управляющих холостым ходом, могут стать причиной проблем. Заклинивание регулятора холостого хода в закрытом положении (а он полностью закрывается при каждом включении зажигания, чтобы ЭБУ впрыска установил нулевую точку отсчета для управления РХХ) способны лишить двигатель возможности работы при отпущенной педали газа. У «электронного» дросселя проблемы с сервоприводом исключать возможность поддержания работы и работой педали, так как прямой механической связи у педали и дросселя тут нет.

Еще одна трудно вылавливаемая без диагностического оборудования причина проблем с холостым ходом скрывается в датчике положения и его реперном венце, который у ВАЗ нарезан на шкиве коленвала и к тому же имеет демпфер. Износ демпфера вызывает биение и отклонение положения венца: на холостом ходу, когда амплитуда сигнала от ДПКВ минимальна, возможны пропуски импульсов обработчиком ДПКВ – при этом блок управления двигателем лишится возможности корректно определять обороты и точки подачи топлива и искры, после чего заблокирует зажигание и впрыск топлива.

Зато осциллограф сразу обнаруживает проблему – на приведенной иллюстрации видно, что амплитуда сигнала меняется периодически. При таком нарушении сигнала ДПКВ уже возможны проблемы с холостым ходом.

Ещё кое-что полезное для Вас:

Дизель не держит холостые обороты

Дизели с механическими ТНВД не зря считаются крайне надежными. Нужно основательно износить ТНВД или забить форсунки, чтобы лишить мотор возможности работы на холостом ходу полностью. Правда, только при условии использования кондиционного топлива: кристаллизация парафина или желатинизация топлива сделают невозможной не то что работу на низких оборотах, а и работу мотора вообще.

Самостоятельная диагностика дизельных топливных систем трудна, да и не стоит связываться с ними в гараже без соответствующих знаний. Но вот одну характерную проблему моторов с Common Rail отметить стоит. У этих моторов даже на холостом ходу давление в топливной рампе измеряется уже не десятками, а сотнями атмосфер (200-300 на большинстве моторов), поэтому работоспособность регулятора высокого давления – это ключевой момент, определяющий возможность работы двигателя.

Причем часто проблема кроется в залипании регулятора (в том числе и из-за некачественного топлива). Его можно попробовать «оживить» резким, но не сильным ударом по корпусу через удлинитель из комплекта инструментов. Автор сам неоднократно видел, как при этом давление в системе впрыска резко поднималось с 60-80 бар (при этом даже запуск мотора практически невозможен) до положенных 200-230.

Почему двигатель машины глохнет на холостых оборотах или трясется на ходу

Ничего не предвещало беды: машина спокойно заводится и работает отлично. Приходит время убрать ногу с педали газа и число оборотов начинает немедленно падать. Машина глохнет на холостых оборотах, останавливается и поездка неожиданно прекращается. Большинство автовладельцев хоть раз в жизни, но сталкивались с похожей ситуацией на бензине и дизеле.

Самые распространённые причины:

- неправильная работа датчика холостого хода;

- выход из строя датчика, отвечающего за положение дросселя;

- загрязнение дросселя;

- загрязнение карбюратора или инжектора в двигателе.

Поскольку указанные причины мало связаны между собой, то диагностика может занять много времени, и не всякий автовладелец способен провести её самостоятельно. Указанные поломки не относят к серьёзным и их устранение не требует особых усилий.

Что делать в первую очередь

Начинать нужно с самого простого. Проверьте не подсасывает ли воздух система со стыков, замените нижний шланг адсорбера, просмотрите состояние датчиков, прочистите их, промойте дроссель, проверьте сетку на бензонасосе – из-за качества бензина может забиться.

Хорошо, если есть возможность провести на СТО компьютерную диагностику. Приборы дают возможность выявить неисправности отдельных частей машины не только точнее, но и заметно быстрее, чем при традиционных способах.

Глохнет двигатель на холостых оборотах: решаем проблему

При самостоятельном ремонте может потребоваться проведение таких действий:

- полная замена датчиков;

- восстановление работоспособности отдельных элементов, чью жизнь можно продлить;

- профилактические работы для избегания повторения проблем такого рода.

Полная замена сломанного оборудования требуется при поломке некоторых приборов. В случае, когда глохнет мотор, её не избежать если причина кроется в барахлящих датчиках положения дроссельной заслонки или холостых. Нередко предпочитают заменить и саму дроссельную заслонку. Карбюратор или инжектор меняют только в том случае, если чистка ничего не даст.

Если нет необходимости в полной замене каких-либо деталей, одинаково что там, что прибегают к чистке дросселя от накопившейся грязи. Часто помогает чистка карбюратора или инжектора, ведь топливо, которое подается в мотор не всегда отличается высоким качеством и фильтры справляются не всегда.

Периодически на холостом ходу выключается двигатель

Не играет никакой роли, выключается мотор машины иногда или с определенной регулярностью — причины возникновения и решения проблемы не меняются.Главное помнить, что даже небольшая периодичность возникновения проблемы — признак плохой работы начинки авто.

Машина глохнет на холостых, хотя и завелась

Если автомобиль после заведения мотора при нажатии газа дергается, обороты неустойчивы, а потом вовсе падают и он глохнет — то вероятно вина лежит на топливном насосе или загрязнённых фильтрах. Подробнее о проблеме можно узнать из видео.

Автомобиль глохнет на холостых на холодную

Проблема распространена на автомобиле Опель Корса. Машина вырубается на холостых, если мотор не прогрет. Случается подобное и с авто других марок. Причины те же:

- неожиданная утечка вакуума;

- поломка свечей зажигательной системы;

- выход из строя ротора;

- проблема с крышкой распределителя;

- угол опережения зажигания мотора выставлен неправильно;

- неисправности в электронном блоке управления;

- проблемы с клапаном рециркуляции;

- износ элементов силовой установки или ее механическое повреждение;

- загрязнение топливных форсунок;

- неправильная работа регулятора холодных оборотов.

Отдельные неисправности можно выявить лишь с помощью спецоборудования. Особенно, некорректную работу блока электронного управления (ЭБУ).

Мотор прекращает работу на холостом ходу на горячем двигателе

У вас относительно новая Приора, вы заводите машину и на прогретом моторе нажимаете газ, отпускаете педаль и вдруг она начинает глохнуть. Эта картина знакома многим автолюбителям, у которых есть эта модель и еще несколько подобных ей. Причины, по которым авто глохнет при нагреве не все, но схожи с проблемами холодного двигателя. Разве только датчик холодных оборотов тут не играет никакой роли.

Машина работала на холостом ходу и заглохла и не заводится

Например, Шевроле Лачетти заглохла, стартер крутит, но ничего не помогает. Причина в неисправности датчика массового расхода воздуха, который нужно заменить.

Двигатель троит и глохнет на холостых

Например, Митсубиси Лансер 9 пытается завестись, но мотор начинает троить и выключается, скорее всего виновны катушки, свечи или коленвал. Для исправления неполадки стоит обратиться в автосервис.

Инжекторный двигатель глохнет на холостом ходу

Инжектор — вот, что роднит с большой вероятностью владельцев таких разных моделей, как Шевроле Нива, Лада Калина, ВАЗ 2115, 2112, 21093, 2114 и 2110, ГАЗ 3110 Волга, ЗМЗ 406, 409 или Рено Логан. Такие моторы бывают на 8 и 16 клапанов, но глохнут они не реже, чем карбюраторные, независимо от числа последних.

Из причин выделяют в первую очередь такие:

- некорректность работы системы регулирования холостых;

- отказ насоса, обеспечивающего давление поставки топлива;

- нехватка подсоса воздуха;

- поломка электронной системы управления функциями машины;

- поломка датчика массового расхода воздуха или любых других датчиков;

- проблемы с зажигательной системой, в частности свечами.

Поломки датчиков и электронной системы управления исправляют на СТО. Проверить герметичность соединительных элементов или чистоту фильтров можно в домашних условиях, как и почистить загрязнение или вернуть соединители в нужное положение. Главные признаки проблем из-за поломок последнего рода — это когда машина коптит и трясется.

Мотор с карбюратором глохнет на холостых оборотах

Владельцам Газели 402 модели, а также ВАЗ 2105, 2006, 2107, 2109 хорошо известно, когда мотор с карбюратором заглох. Это случается даже с подсосом. Причины происходящего несколько отличны от тех, из которых останавливаются авто на инжекторах. В основном выделяют:

- поломки карбюратора из-за грязи;

- замусоривание фильтра топлива;

- засорение фильтровального элемента топливного насоса;

- поломка соединительных шлангов системы подачи топлива;

- неисправность электромагнитного клапана;

- замусоривание жиклёра;

- выход из строя датчика холостого хода.

Большую часть перечисленных проблем легко решить самостоятельно — почистить фильтры и карбюратор, заменить соединения. Но ремонт датчиков потребует вмешательства специалистов. А электромагнитные клапаны можно лишь заменить.

Перестает работать авто на холостом ходу после перехода на нейтральную

Мотор, глохнущий при переходе на нейтральную передачу — классическая проблема Ланоса. Она начинает проявляться, когда выходит из строя датчик холостых и решается заменой.

Транспортное средство глохнет на холостых после того, как проехал по воде

Если машина заглохла после проезда большой лужи, то скорее всего вода попала на датчики или произошёл гидроудар мотора. Последняя неисправность типична для машин, которые ездят по глубоким лужам с низкой посадкой кузова. Если вода попала на провода или датчики – одно, гидроудар – другое, последствия более серьезные.

Авто глохнет на холостом, когда поворачиваешь руль

Указанная неисправность знакома собственникам Газелей с двигателем 405 Евро. Вызвана она не способностью держать нужное число оборотов. Решение — подкрутить дроссель примерно на градус.

Глохнет двигатель при остановке

Собственники моделей Лендкрузер 2UZ FE и Мерседес W212 иногда сталкиваются с отказом двигателя при остановке. Виноват глюк системы иммобилейзера, который легко устраняют в сервисном центре.

Автомобиль глохнет на холостых в пробке

Если автомобиль глохнет не в движении, а когда стоит, скорее всего его владельцу пришлось столкнуться с одной из четырёх проблем:

- перегрев топливного насоса;

- выход из строя электромагнитных клапанов;

- поломка проводов зажигания;

- падение напряжение.

Проще всего избавиться от неисправности в последнем случае — достаточно поднять обороты до тысячи и больше. Первая причина часто встречается в Таврии и характеризуется тем, что обороты плавают. Необходимо заменить насос.

Мотор отключается на холостых во время торможения

Прчиина разгерметизация тормозного вакуумного усилителя и разгерметизация шланга ВУТ. Чтобы решить проблему, их меняют.

Вырубается на холостых дизельный двигатель

Особой разницы в причинах, из-за которых выключается бензиновая силовая установка и, например, дизельный VD615 — нет. Разве что в последнем случае не играют никакой роли свечи зажигания.

Перестает работать на холостом ходу машина на газу

Владельцам авто с газовой установкой 4 поколения и таким двигателем, как УМЗ 4216 (стоит, например, на Газелях), приходится зимой сталкиваться с проблемой, когда после морозной ночи мотор вырубается при переходе с бензина на ГБО. Это связано с переохлаждением, наличием большого количества отходов в баллоне. Решается перенастройкой системы и должным обслуживанием.

Выводы

Собственникам машин, которые начали глохнуть, стоит обратить первоочередное внимание на чистоту фильтров, форсунок и карбюратора, а также на целостность соединений. Если с ними все в порядке, то с большой вероятностью все дело в электронике и тут без посторонней помощи не обойтись. Важно не забывать о профилактических мерах, вроде регулярной прочистки деталей и проверки исправности датчиков.

Не работает система холостого хода Солекс

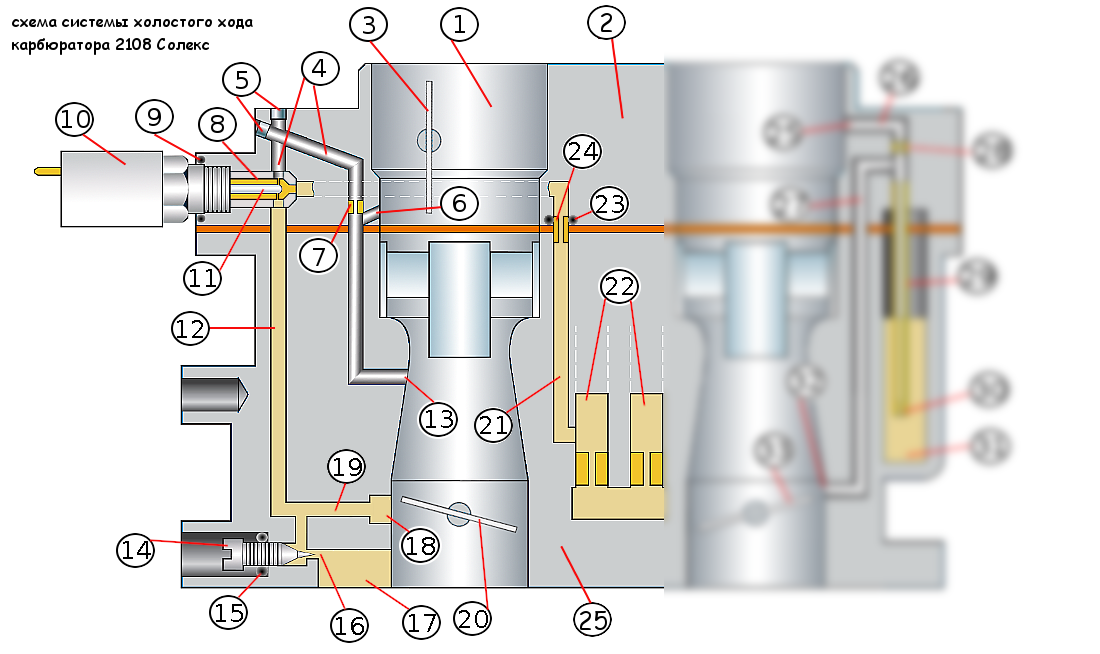

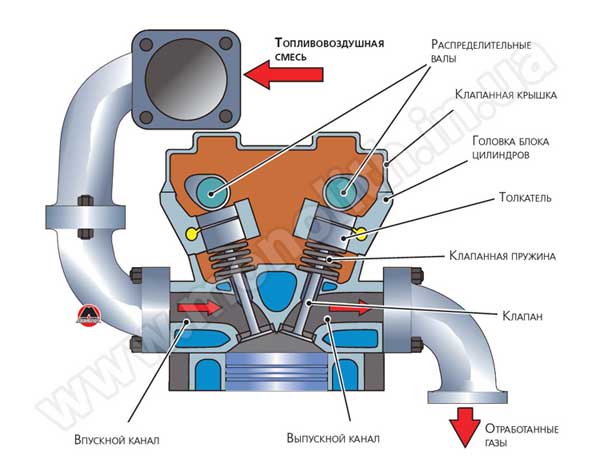

Система холостого хода (СХХ) карбюратора Солекс 2108, 21081, 21083 является своего рода карбюратором в карбюраторе.

Система холостого хода (СХХ) карбюратора Солекс 2108, 21081, 21083 является своего рода карбюратором в карбюраторе.

Она имеет специально подобранные топливный и воздушный жиклеры, воздушный, топливный и эмульсионный каналы, свой распылитель под дроссельную заслонку (выходное отверстие) и регулировочные винты «количества» и «качества» топливной смеси. Подача определенной дозы бензина и воздуха в двигатель позволяет СХХ обеспечивать работу прогретого двигателя автомобиля с минимальной частотой вращения 750-800 об/мин (т.н. холостой ход) при закрытых дроссельных заслонках обеих камер и полностью открытой воздушной заслонке. При этом ни одна другая система карбюратора Солекс не работает.

Система холостого хода карбюратора Солекс 2108, 21081, 21083 капризна, требует отдельного внимания для обеспечения работоспособности. Малейшее отклонение в ее работе является причиной неисправности: «не работает система холостого хода карбюратора Солекс». Попытаемся определить какие существуют признаки этой неисправности (чтобы самостоятельно ее диагностировать), а так же рассмотрим причины ее возникновения, плюс, попутно разберем популярные методы восстановления работоспособности СХХ Солекс.

Признаки неисправности: «не работает система холостого хода карбюратора Солекс 2108, 21081, 21083»

Пропал холостой двигателя автомобиля

Холостой ход либо пропал вовсе (двигатель работает только на «подсосе»), либо двигатель дергается и пытается заглохнуть — «троит». На попытки настроить ХХ регулировочными винтами карбюратор не реагирует, или реагирует, но слабо, либо совсем не так как хотелось.

Появились хлопки в глушитель или в корпус воздушного фильтра двигателя (карбюратор)

Нарушение смесеобразования в системе холостого хода карбюратора приводит к обеднению топливной смеси (хлопки в карбюратор), либо к переобогащению (хлопки в глушитель).

Черный нагар на свечах зажигания

Нарушении пропорции бензина и воздуха в топливной смеси по причине неисправности системы холостого хода чаще всего приводит к сильному обогащению топливной смеси на режиме холостого хода и как следствие ее плохому горению и появлению черных сажевых отложений на электродах свечей зажигания.

Причины неисправности: «не работает система холостого хода карбюратора Солекс 2108, 21081, 21083»

Засорилась система холостого хода

Засориться могут воздушный, топливный жиклеры СХХ, выходное отверстие, каналы. Засорение может быть причиной внезапного отказа системы работать (сначала все работало нормально, а потом раз и отказало). Причин засорения жиклеров может быть несколько. Например, отложениями и мусором в бензине, маслом из корпуса воздушного фильтра (если оно туда выбрасывается по причине неисправности двигателя), копотью из впускного коллектора.

Схема системы холостого хода карбюратора Солекс 2108, 21081, 21083

Схема системы холостого хода карбюратора Солекс 2108, 21081, 21083Неисправен электромагнитный клапан карбюратора (ЭМК)

Внезапный выход ЭМК из строя распространенное явление на карбюраторах Солекс. Отказать может сам ЭМК или связанная с ним система ЭПХХ. При этом его игла полностью или частично перекроет отверстие топливного жиклера СХХ и система не будет работать.

Сбилась регулировка (положение винтов)

После ремонта карбюратора или установки другого карбюратора сбивается настройка оборотов холостого хода двигателя регулировочными винтами.

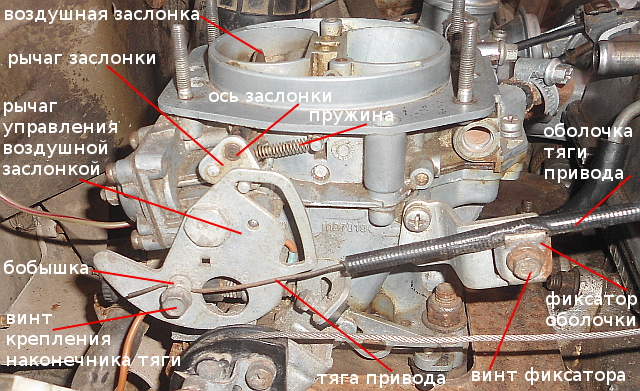

Нарушено положение воздушной и дроссельных заслонок карбюратора

В результате повреждения привода заслонок или его неверной регулировки нарушается требуемое для холостого хода положение дроссельных и воздушной заслонки. А это влияет на приготовление топливной смеси в СХХ, наличие или отсутствие разрежения в карбюраторе для обеспечения ее работы.

Детали привода воздушной заслонки карбюратора Солекс

Детали привода воздушной заслонки карбюратора Солекс«Подсос» постороннего воздуха в карбюратор

Излишнее обеднение топливной смеси на режиме холостого хода за счет «подсасываения» лишнего воздуха приведет к отказу работать СХХ. Места «подсоса» воздуха на карбюраторе Солекс 2108, 21081, 21083: резиновое уплотнительное кольцо на винте «качества» топливной смеси, прокладки под карбюратор, уплотнительное кольцо на электромагнитном клапане.

Места «подсоса» постороннего воздуха в карбюратор Солекс

Места «подсоса» постороннего воздуха в карбюратор СолексЧто делать если не работает система холостого хода Солекс?

Если холостой ход пропал внезапно, то скорее всего возможно засорение СХХ или отказ электромагнитного клапана. Проще всего в такой ситуации воспользоваться очистителем карбюратора. Выкрутить ЭМК, снять крышку воздушного фильтра, запустить двигатель на «подсосе» и попшикать очистителем в отверстие под ЭМК. Погазовать, потом еще попшикать. И так несколько раз.

Подробно о прочистке СХХ Солекс: «Прочистка системы холостого хода карбюратора Солекс». Если нет очистителя, меняем наконечники проводов на свечах зажигания местами и пытаемся запустить двигатель. «Выстрелы» в карбюратор прочистят СХХ. Злоупотреблять такой процедурой не стоит, так как можно повредить карбюратор.

Исправность электромагнитного клапана и системы ЭПХХ можно проверить по этой инструкции.

Если система холостого хода перестала работать после ремонта карбюратора, замены его деталей, замены самого карбюратора другим, придется разбираться с настройкой холостого хода при помощи регулировочных винтов. Подробнее: «Регулировка оборотов холостого хода двигателя автомобиля с карбюратором Солекс 2108, 21081, 21083».

Либо, необходимо проверить положение дроссельных и воздушной заслонок карбюратора и отрегулировать их привод при необходимости. См. «Регулировка привода воздушной заслонки карбюратора Солекс» и «Регулировка привода дроссельной заслонки 1-й камеры карбюратора Солекс».

В случае появления подозрения на «подсос» постороннего воздуха в карбюратор проводим проверку и устраняем «подсос». Подробнее «Подсос постороннего воздух в карбюратор».

Примечания и дополнения

Причинами возникновения неисправности «не работает система холостого хода карбюратора Солекс» могут быть проблемы с системой зажигания двигателя автомобиля. Например, неисправные свечи зажигания, «пробитые» бронепровода, неверный угол опережения зажигания, неисправный трамблер приведут к «троению» двигателя на холостых.

Помимо этого признаки неисправности самого двигателя автомобиля в ряде случаев совпадают с признаками отказа СХХ карбюратора. Например, прогорел клапан, не отрегулированы клапана, пробита прокладка головки блока, смещены метки в приводе ГРМ.

Все эти обстоятельства следует учитывать при самостоятельной диагностике неисправности.

Еще статьи по неисправностям карбюратора Солекс 2108, 21081, 21083

Проблемы с холостым ходом. Как найти неисправность?

Возникла необходимость разобрать причины данной неисправности. Такие неисправности встречаются довольно часто и поиск причины и устранение не должно составлять трудности для моих учеников.

Итак, Проблемы с холостым ходом двигателя могут быть только две:

1. Слишком много оборотов — завышенный холостой ход.

2. Слишком мало оборотов — заниженный холостой ход.

Если обороты плавают — это следствие завышенных или заниженных оборотов.

То есть, ЭБУ пытается установить нужное значение оборотов ХХ (800-1000), но это не удаётся.

Как определить мало оборотов или много, когда они плавают?

1. Если обороты завышены, стрелка тахометра поднимается вверх, но при достижении значения около 1700 об/мин ЭБУ отключает подачу топлива и обороты резко падают. Затем подача топлива возобновляется и обороты вновь повышаются.

Если же обороты занижены, стрелка тахометра опускается ниже 800 об/мин, но в какой-то момент ЭБУ открывает регулятор холостого хода и обороты резко повышаются. Затем ЭБУ снова пытается установить обороты в пределах 800-1000 и стрелка тахометра опускается. В таких ситуациях двигатель может глохнуть.

Теперь, что касается причин.

Когда обороты завышены, причина может быть только одна — это подсос воздуха.

На бензиновых двигателях обороты холостого хода регулируются количеством воздуха (в подавляющем большинстве случаев). Значит, если обороты завышены — воздуха в двигатель попадает больше,чем нужно.

А вот подсос воздуха может быть внутренний или внешний.

Подача воздуха в цилиндры регулируется открытием дроссельной заслонки и часто присутствует обходной воздушный канал, который прикрывается регулятором холостого хода.

Если воздух проходит через приоткрытую дроссельную заслонку или открытый регулятор холостого хода — это внутренняя утечка (подсос).

При внешнем подсосе, воздух попадает во впускной коллектор в пространство после дроссельной заслонки из вне. То есть впускной коллектор, после дроссельной заслонки, не герметичен. Это может быть отверстие в коллекторе, неисправен соленоид EVAP или клапан картерных газов, не герметичный вакуумный усилитель тормозов или вакуумные шланги…

В общем, воздух в коллектор попадает снаружи.

2. Если же обороты на холостом ходу занижены и не устойчивы, здесь может быть несколько причин:

а) Неисправна механическая часть двигателя

- Низкая или неравномерная компрессия в цилиндрах

- Не правильно установлены метки ГРМ

- Нагар на клапанах

б) Неисправность системы зажигания или не верно выставлен момент зажигания

в) Неправильный состав смеси — смесь «богатая» или «бедная»

Проверка этих систем это отдельные темы. Разберём это в другой раз.

Отмечу, что при наличии инструмента и знаний эти проверки довольно просты.

Успехов Вам!

Это редукционный клапан давления масла с управлением через пневматический или электрический привод либо элемент с прямым действием. Последнему не нужны внешние источники питания и приводы.

Это редукционный клапан давления масла с управлением через пневматический или электрический привод либо элемент с прямым действием. Последнему не нужны внешние источники питания и приводы. Чтобы избежать всех этих проблем, инженеры разработали и создали редукционный клапан давления. На первый взгляд может показаться, что это простой механизм, который фактически и не нужен. Но это совсем не так. Если такого клапана в двигателе не будет, то нормальная работа силового агрегата становится попросту невозможной. Главное предназначение этого механизма заключается в постоянном контроле силы давления масла в системе, а также ослаблении или увеличении параметров при необходимости. Регулировка давления и принцип действия клапана заключаются в открытии и закрытии прохода масла. Когда механизм открыт, то уровень не понизится. Если элемент закрыт, тогда в случае понижения давления работа системы смазки будет восстановлена.

Чтобы избежать всех этих проблем, инженеры разработали и создали редукционный клапан давления. На первый взгляд может показаться, что это простой механизм, который фактически и не нужен. Но это совсем не так. Если такого клапана в двигателе не будет, то нормальная работа силового агрегата становится попросту невозможной. Главное предназначение этого механизма заключается в постоянном контроле силы давления масла в системе, а также ослаблении или увеличении параметров при необходимости. Регулировка давления и принцип действия клапана заключаются в открытии и закрытии прохода масла. Когда механизм открыт, то уровень не понизится. Если элемент закрыт, тогда в случае понижения давления работа системы смазки будет восстановлена. После роста давления в системе (а допустимый уровень при этом будет ниже) масло преодолеет силу пружины. Таким образом, клапан выдавится обратно. За счет этого масло перейдет в специальную емкость или отделение. После стабилизации уровня давления и прихода уровня в норму посредством пружины клапан возвратится в свое изначальное состояние. Двигатель сможет продолжить работу в штатном режиме. По этому же принципу функционирует и топливный редукционный клапан. Он выполняет те же задачи. Однако устанавливается вместе с ТНВД на дизельных двигателях.

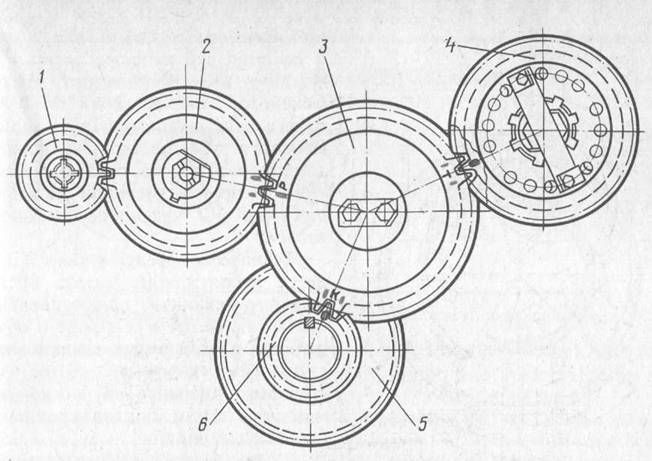

После роста давления в системе (а допустимый уровень при этом будет ниже) масло преодолеет силу пружины. Таким образом, клапан выдавится обратно. За счет этого масло перейдет в специальную емкость или отделение. После стабилизации уровня давления и прихода уровня в норму посредством пружины клапан возвратится в свое изначальное состояние. Двигатель сможет продолжить работу в штатном режиме. По этому же принципу функционирует и топливный редукционный клапан. Он выполняет те же задачи. Однако устанавливается вместе с ТНВД на дизельных двигателях. Найти эту деталь можно в нижней передней части блока двигателя. Чаще всего клапан находится за шкивом привода генератора. Иногда данный элемент устанавливают непосредственно на корпусе масляного фильтра.

Найти эту деталь можно в нижней передней части блока двигателя. Чаще всего клапан находится за шкивом привода генератора. Иногда данный элемент устанавливают непосредственно на корпусе масляного фильтра. Например, на “Таврии” клапан срабатывает при 0,55 МПа. Примерно при таком же уровне сработает и редукционный клапан давления масла ВАЗ-2110. Как измерить уровень давления? Для этого необходимо воспользоваться специальным манометром жидкостного типа. Он подключается в посадочное гнездо для датчика давления. Перед измерениями мотор должен быть хорошо прогрет. Замеры делаются на работающем моторе. Для примера возьмем редукционный клапан давления масла, 406 двигатель. Здесь оптимальный параметр составляет 4,6 кгс/см2.

Например, на “Таврии” клапан срабатывает при 0,55 МПа. Примерно при таком же уровне сработает и редукционный клапан давления масла ВАЗ-2110. Как измерить уровень давления? Для этого необходимо воспользоваться специальным манометром жидкостного типа. Он подключается в посадочное гнездо для датчика давления. Перед измерениями мотор должен быть хорошо прогрет. Замеры делаются на работающем моторе. Для примера возьмем редукционный клапан давления масла, 406 двигатель. Здесь оптимальный параметр составляет 4,6 кгс/см2. Среди основных причин неисправностей, которые возникают с пружиной, можно выделить эксплуатационный износ, неправильный монтаж элемента после капитального ремонта, ошибки при установке клапана.

Среди основных причин неисправностей, которые возникают с пружиной, можно выделить эксплуатационный износ, неправильный монтаж элемента после капитального ремонта, ошибки при установке клапана. Когда клапан будет полностью обследован и перебран, то необходимо проверить, работает ли он. Это делается при помощи простого надавливания на поршень или шарик. Если для вдавливания необходимо приложить усилие, а после поршень вернется назад, тогда механизма исправен. Процесс регулировки осуществляется после установки механизма в корпус насоса. Регулируют устройство сжатием или же отпусканием пружины при помощи регулировочного или упорного винта. Параллельно с вращением винта замеряют показатели давления масла жидкостным манометром. Регулировать нужно на незапущенном силовом агрегате. А вот производить замеры, наоборот, на работающем моторе.

Когда клапан будет полностью обследован и перебран, то необходимо проверить, работает ли он. Это делается при помощи простого надавливания на поршень или шарик. Если для вдавливания необходимо приложить усилие, а после поршень вернется назад, тогда механизма исправен. Процесс регулировки осуществляется после установки механизма в корпус насоса. Регулируют устройство сжатием или же отпусканием пружины при помощи регулировочного или упорного винта. Параллельно с вращением винта замеряют показатели давления масла жидкостным манометром. Регулировать нужно на незапущенном силовом агрегате. А вот производить замеры, наоборот, на работающем моторе.

Масляный насос автомобиля

Масляный насос автомобиля Масляный насос VW Caravella

Масляный насос VW Caravella

Восстановить работу клапана можно путем его очистки

Восстановить работу клапана можно путем его очистки

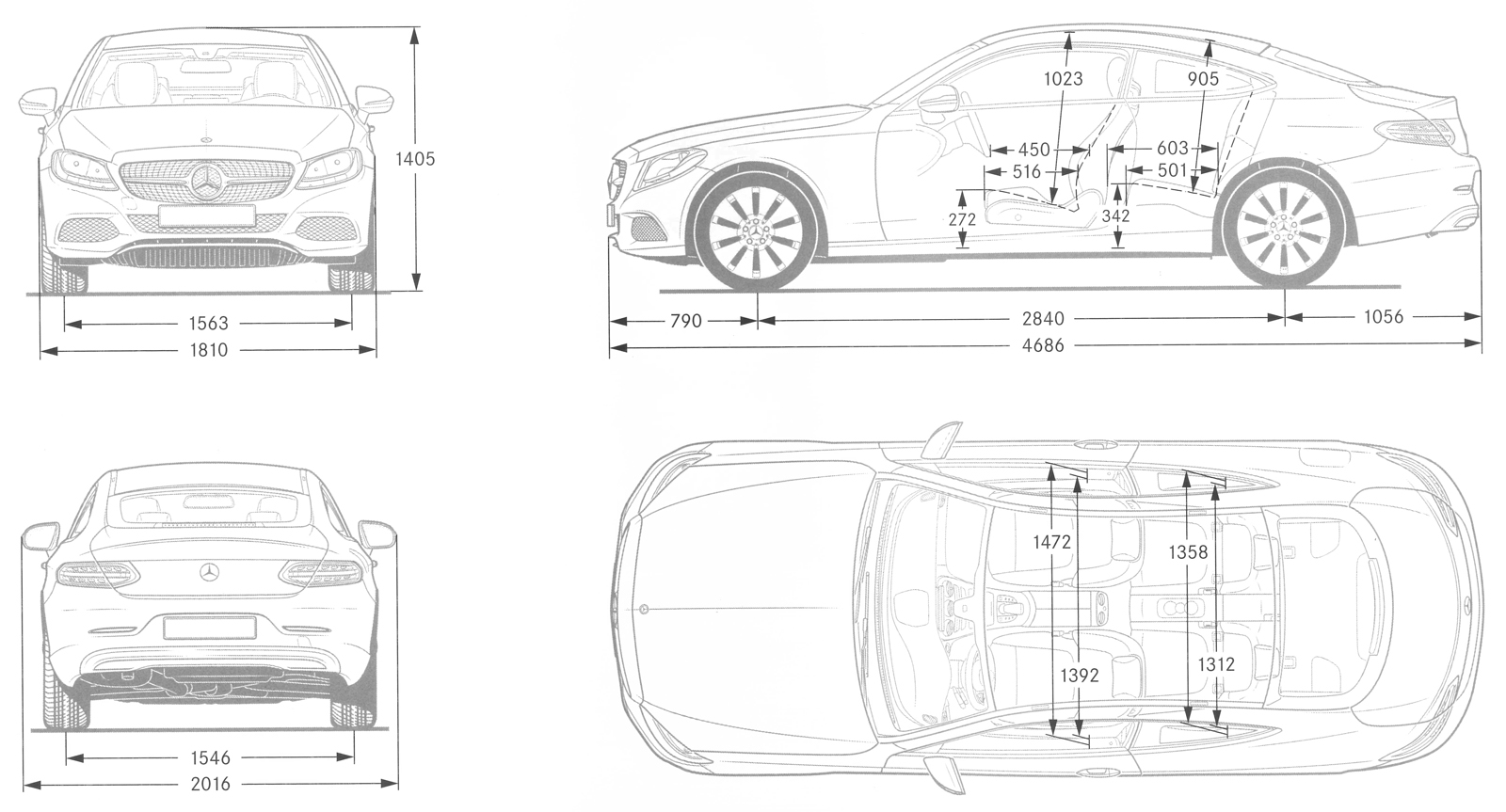

Устраиваясь в салоне автомобиля для начала движения, следует понимать, что правильная посадка за рулём снижает риск получения тяжёлых травм при резком торможении или столкновении. Именно поэтому, нельзя руководствоваться лишь чувством комфорта, совершенно забывая о безопасности.

Устраиваясь в салоне автомобиля для начала движения, следует понимать, что правильная посадка за рулём снижает риск получения тяжёлых травм при резком торможении или столкновении. Именно поэтому, нельзя руководствоваться лишь чувством комфорта, совершенно забывая о безопасности.

Медиафайлы на Викискладе

Медиафайлы на Викискладе Первая эмблема U-124 «Эдельвейс»

Первая эмблема U-124 «Эдельвейс» Вторая эмблема U-124 «Зелёная лягушка»

Вторая эмблема U-124 «Зелёная лягушка» Великобритания

Великобритания Норвегия

Норвегия

Катушка зажигания

Катушка зажигания Контактная батарейная система зажигания

Контактная батарейная система зажигания Катушка зажигания

Катушка зажигания