Принцип работы двигатель – Электрический двигатель — принцип работы электромотора классификация и технические характеристики

- 27.03.2020

устройство, принцип работы, типы, управление

Эра электродвигателей берёт своё начало с 30-х годов XIX века, когда Фарадей на опытах доказал способность вращения проводника, по которому проходит ток, вокруг постоянного магнита. На этом принципе Томасом Девенпортом был сконструирован и испытан первый электродвигатель постоянного тока. Изобретатель установил своё устройство на действующую модель поезда, доказав тем самым работоспособность электромотора.

Практическое применение ДПТ нашёл Б. С. Якоби, установив его на лодке для вращения лопастей. Источником тока учёному послужили 320 гальванических элементов. Несмотря на громоздкость оборудования, лодка могла плыть против течения, транспортируя 12 пассажиров на борту.

Лишь в конце XIX столетия синхронными электродвигателями начали оснащать промышленные машины. Этому способствовало осознание принципа преобразования электродвигателем постоянного тока механической энергии в электричество. То есть, используя электродвигатель в режиме генератора, удалось получать электроэнергию, производство которой оказалось существенно дешевле от затрат на выпуск гальванических элементов. С тех пор электродвигатели совершенствовались и стали завоёвывать прочные позиции во всех сферах нашей жизнедеятельности.

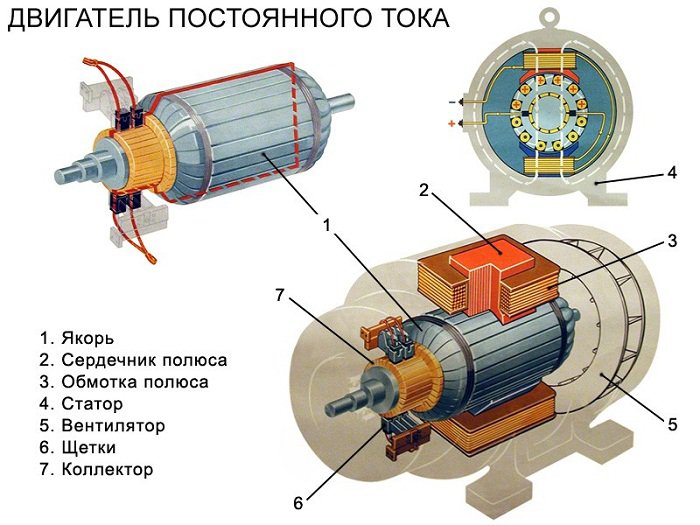

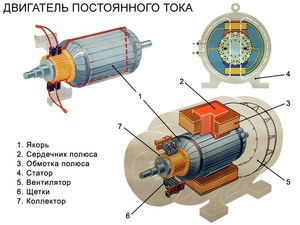

Устройство и описание ДПТ

Конструктивно электродвигатель постоянного тока устроен по принципу взаимодействия магнитных полей.

Самый простой ДПТ состоит из следующих основных узлов:

- Двух обмоток с сердечниками, соединенных последовательно. Данная конструкция расположена на валу и образует узел, называемый ротором или якорем.

- Двух постоянных магнитов, повёрнутых разными полюсами к обмоткам. Они выполняют задачу неподвижного статора.

- Коллектора – двух полукруглых, изолированных пластин, расположенных на валу ДПТ.

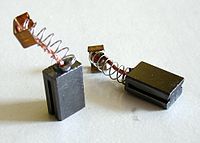

- Двух неподвижных контактных элементов (щёток), предназначенных для передачи электротока через коллектор до обмоток возбуждения.

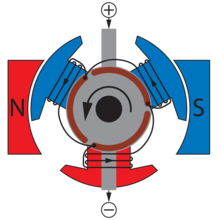

Рисунок 1. Схематическое изображение простейшего электродвигателя постоянного тока.

Рисунок 1. Схематическое изображение простейшего электродвигателя постоянного тока.Рассмотренный выше пример – это скорее рабочая модель коллекторного электродвигателя. На практике такие устройства не применяются. Дело в том, что у такого моторчика слишком маленькая мощность. Он работает рывками, особенно при подключении механической нагрузки.

Статор (индуктор)

В моделях мощных современных двигателях постоянного тока используются статоры, они же индукторы, в виде катушек, намотанных на сердечники. При замыкании электрической цепи происходит образование линий магнитного поля, под действием возникающей электромагнитной индукции.

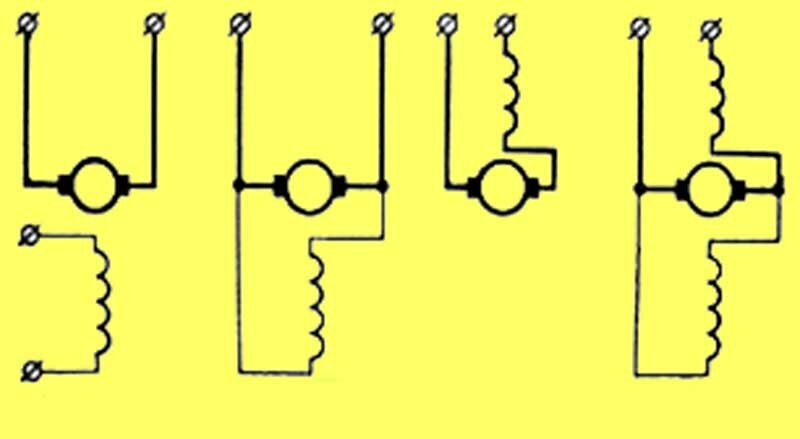

Для запитывания обмоток индуктора ДПТ могут использоваться различные схемы подключения:

- с независимым возбуждением обмоток;

- соединение параллельно обмоткам якоря;

- варианты с последовательным возбуждением катушек ротора и статора;

- смешанное подсоединение.

Схемы подключения наглядно видно на рисунке 2.

Рисунок 2. Схемы подключения обмоток статора ДПТ

Рисунок 2. Схемы подключения обмоток статора ДПТУ каждого способа есть свои преимущества и недостатки. Часто способ подключения диктуется условиями, в которых предстоит эксплуатация электродвигателя постоянного тока. В частности, если требуется уменьшить искрения коллектора, то применяют параллельное соединение. Для увеличения крутящего момента лучше использовать схемы с последовательным подключением обмоток. Наличие высоких пусковых токов создаёт повышенную электрическую мощность в момент запуска мотора. Данный способ подходит для двигателя постоянного тока, интенсивно работающего в кратковременном режиме, например для стартера. В таком режиме работы детали электродвигателя не успевают перегреться, поэтому износ их незначителен.

Ротор (якорь)

В рассмотренном выше примере примитивного электромотора ротор состоит из двухзубцового якоря на одной обмотке, с чётко выраженными полюсами. Конструкция обеспечивает вращение вала электромотора.

В описанном устройстве есть существенный недостаток: при остановке вращения якоря, его обмотки занимают устойчивое. Для повторного запуска электродвигателя требуется сообщить валу некий крутящий момент.

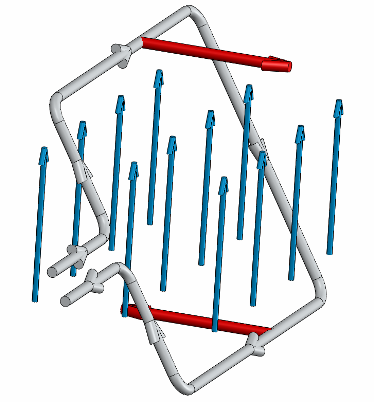

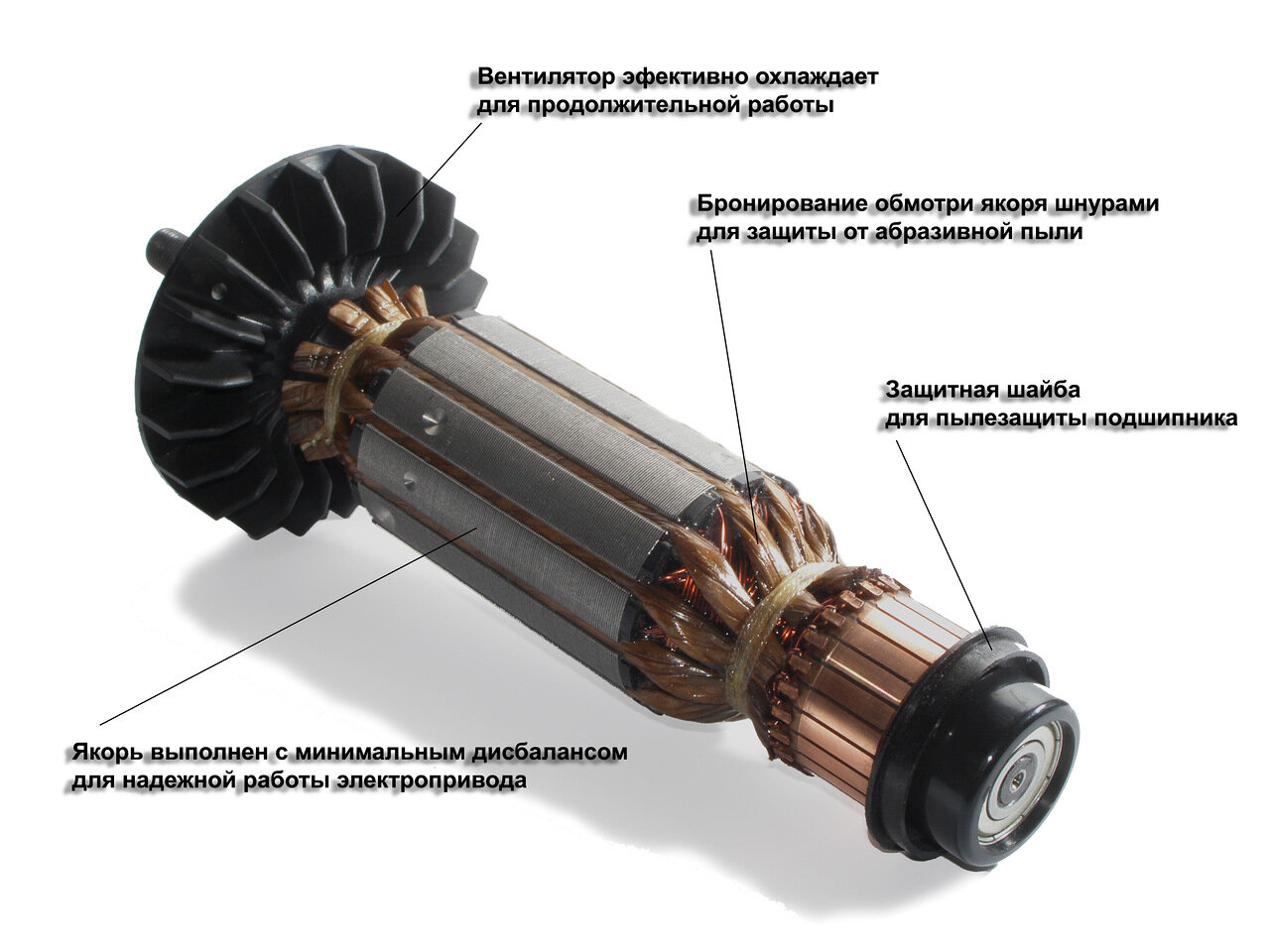

Этого серьёзного недостатка лишён якорь с тремя и большим количеством обмоток. На рисунке 3 показано изображение трёхобмоточного ротора, а на рис. 4 – якорь с большим количеством обмоток.

Рисунок 3. Ротор с тремя обмотками

Рисунок 3. Ротор с тремя обмотками Рисунок 4. Якорь со многими обмотками

Рисунок 4. Якорь со многими обмоткамиПодобные роторы довольно часто встречаются в небольших маломощных электродвигателях.

Для построения мощных тяговых электродвигателей и с целью повышения стабильности частоты вращения используют якоря с большим количеством обмоток. Схема такого двигателя показана на рисунке 5.

Рисунок 5. Схема электромотора с многообмоточным якорем

Рисунок 5. Схема электромотора с многообмоточным якоремКоллектор

Если на выводы обмоток ротора подключить источник постоянного тока, якорь сделает пол-оборота и остановится. Для продолжения процесса вращения необходимо поменять полярность подводимого тока. Устройство, выполняющее функции переключения тока с целью изменения полярности на выводах обмоток, называется коллектором.

Самый простой коллектор состоит из двух, изолированных полукруглых пластин. Каждая из них в определённый момент контактирует со щёткой, с которой снимается напряжение. Одна ламель всегда подсоединена к плюсу, а вторая – к минусу. При повороте вала на 180º пластины коллектора меняются местами, вследствие чего происходит новая коммутация со сменой полярности.

Такой же принцип коммутации питания обмоток используются во всех коллекторах, в т. ч. и в устройствах с большим количеством ламелей (по паре на каждую обмотку). Таким образом, коллектор обеспечивает коммутацию, необходимую для непрерывного вращения ротора.

В современных конструкциях коллектора ламели расположены по кругу таким образом, что каждая пластина соответствующей пары находится на диаметрально противоположной стороне. Цепь якоря коммутируется в результате изменения положения вала.

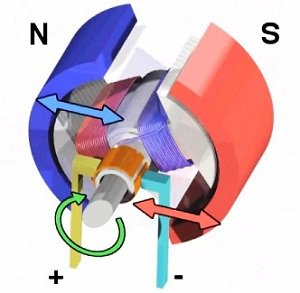

Принцип работы

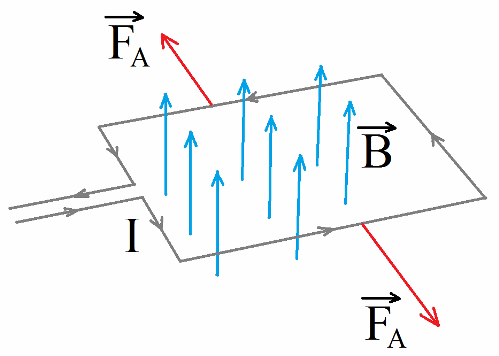

Ещё со школьной скамьи мы помним, что на провод под напряжением, расположенный между полюсами магнита, действует выталкивающая сила. Происходит это потому, что вокруг проволоки образуется магнитное поле по всей его длине. В результате взаимодействия магнитных полей возникает результирующая «Амперова» сила:

F=B×I×L, где B означает величину магнитной индукции поля, I – сила тока, L – длина провода.

Вектор «Амперовой» всегда перпендикулярен до линий магнитных потоков между полюсами. Схематически принцип работы изображён на рис. 6.

Рис. 6. Принцип работы ДПТ

Рис. 6. Принцип работы ДПТЕсли вместо прямого проводника возьмём контурную рамку и подсоединим её к источнику тока, то она повернётся на 180º и остановится в в таком положении, в котором результирующая сила окажется равной 0. Попробуем подтолкнуть рамку. Она возвращается в исходное положение.

Поменяем полярность тока и повторим попытку: рамка сделала ещё пол-оборота. Логично припустить, что необходимо менять направление тока каждый раз, когда соответствующие витки обмоток проходят точки смены полюсов магнитов. Именно для этой цели и создан коллектор.

Схематически можно представить себе каждую якорную обмотку в виде отдельной контурной рамки. Если обмоток несколько, то в каждый момент времени одна из них подходит к магниту статора и оказывается под действием выталкивающей силы. Таким образом, поддерживается непрерывное вращение якоря.

Типы ДПТ

Существующие электродвигатели постоянного тока можно классифицировать по двум основным признакам: по наличию или отсутствию в конструкции мотора щеточно-коллекторного узла и по типу магнитной системы статора.

Рассмотрим основные отличия.

По наличию щеточно-коллекторного узла

Двигатели постоянного тока для коммутации обмоток, которых используются щёточно-коллекторные узлы, называются коллекторными. Они охватывают большой спектр линейки моделей электромоторов. Существуют двигатели, в конструкции которых применяется до 8 щёточно-коллекторных узлов.

Функции ротора может выполнять постоянный магнит, а ток от электрической сети подаётся непосредственно на обмотки статора. В таком варианте отпадает надобность в коллекторе, а проблемы, связанные с коммутацией, решаются с помощью электроники.

В таких бесколлекторных двигателях устранён один из недостатков –искрение, приводящее к интенсивному износу пластин коллектора и щёток. Кроме того, они проще в обслуживании и сохраняют все полезные характеристики ДПТ: простота в управлении связанном с регулировкой оборотов, высокие показатели КПД и другие. Бесколлекторные моторы носят название вентильных электродвигателей.

По виду конструкции магнитной системы статора

В конструкциях синхронных двигателей существуют модели с постоянными магнитами и ДПТ с обмотками возбуждения. Электродвигатели серий, в которых применяются статоры с потоком возбуждения от обмоток, довольно распространены. Они обеспечивают стабильную скорость вращения валов, высокую номинальную механическую мощность.

О способах подключения статорных обмоток шла речь выше. Ещё раз подчеркнём, что от выбора схемы подключения зависят электрические и тяговые характеристики двигателей постоянного тока. Они разные в последовательных обмотках и в катушках с параллельным возбуждением.

Управление

Не трудно понять, что если изменить полярность напряжения, то направление вращения якоря также изменится. Это позволяет легко управлять электромотором, манипулируя полярностью щеток.

Механическая характеристика

Рассмотрим график зависимости частоты от момента силы на валу. Мы видим прямую с отрицательным наклоном. Эта прямая выражает механическую характеристику электродвигателя постоянного тока. Для её построения выбирают определённое фиксированное напряжение, подведённое для питания обмоток ротора.

Примеры механических характеристик ДПТ независимого возбуждения

Примеры механических характеристик ДПТ независимого возбужденияРегулировочная характеристика

Такая же прямая, но идущая с положительным наклоном, является графиком зависимости частоты вращения якоря от напряжения питания. Это и есть регулировочная характеристика синхронного двигателя.

Построение указанного графика осуществляется при определённом моменте развиваемом ДПТ.

Пример регулировочных характеристик двигателя с якорным управлением

Пример регулировочных характеристик двигателя с якорным управлениемБлагодаря линейности характеристик упрощается управление электродвигателями постоянного тока. Поскольку сила F пропорциональна току, то изменяя его величину, например переменным сопротивлением, можно регулировать параметры работы электродвигателя.

Регулирование частоты вращения ротора легко осуществляется путём изменения напряжения. В коллекторных двигателях с помощью пусковых реостатов добиваются плавности увеличения оборотов, что особенно важно для тяговых двигателей. Это также один из эффективных способов торможения. Мало того, в режиме торможения синхронный электродвигатель вырабатывает электрическую энергию, которую можно возвращать в энергосеть.

Области применения

Перечислять все области применения электродвигателей можно бесконечно долго. Для примера назовём лишь несколько из них:

- бытовые и промышленные электроинструменты;

- автомобилестроение – стеклоподъёмники, вентиляторы и другая автоматика;

- трамваи, троллейбусы, электрокары, подъёмные краны и другие механизмы, для которых важны высокие параметры тяговых характеристик.

Преимущества и недостатки

К достоинствам относится:

- Линейная зависимость характеристик электродвигателей постоянного тока (прямые линии) упрощающие управление;

- Легко регулируемая частота вращения;

- хорошие пусковые характеристики;

- компактные размеры.

У асинхронных электродвигателей, являющихся двигателями переменного тока очень трудно достичь таких характеристик.

Недостатки:

- ограниченный ресурс коллектора и щёток;

- дополнительная трата времени на профилактическое обслуживание, связанное с поддержанием коллекторно-щёточных узлов;

- ввиду того, что мы пользуемся сетями с переменным напряжением, возникает необходимость выпрямления тока;

- дороговизна в изготовлении якорей.

По перечисленным параметрам из недостатков в выигрыше оказываются модели асинхронных двигателей. Однако во многих случаях применение электродвигателя постоянного тока является единственно возможным вариантом, не требующим усложнения электрической схемы.

Видео в дополнение к написанному

Электрический двигатель — принцип работы электромотора классификация и технические характеристики

Электрические двигатели предназначены для преобразования электрической энергии в механическую. Первые их прототипы были созданы в 19 веке, а сегодня эти устройства максимально интегрированы в жизнь современного человечества. Примеры их использования можно встретить в любой сфере жизнедеятельности: от общественного транспорта до домашней кофемолки.

Содержание:

Электрический двигатель: вид в разрезе

Принцип преобразования энергии

Принцип работы электродвигателя любого типа заключается в использовании электромагнитной индукции, возникающей внутри устройства после подключения в сеть. Для того чтобы понять, как эта индукция создается и приводит элементы двигателя в движение, следует обратиться к школьному курсу физики, объясняющему поведение проводников в электромагнитном поле.

Итак, если мы погрузим проводник в виде обмотки, по которому движутся электрические заряды, в магнитное поле, он начнет вращаться вокруг своей оси. Это связано с тем, что заряды находятся под влиянием механической силы, изменяющей их положение на перпендикулярной магнитным силовым линиям плоскости. Можно сказать, что эта же сила действует на весь проводник.

Схема, представленная ниже, показывает токопроводящую рамку, находящуюся под напряжением, и два магнитных полюса, придающие ей вращательное движение.

Картинка кликабельна.

Именно эта закономерность взаимодействия магнитного поля и токопроводящего контура с созданием электродвижущей силы лежит в основе функционирования электродвигателей всех типов. Для создания аналогичных условий в конструкцию устройства включают:

- Ротор (обмотка) – подвижная часть машины, закрепленная на сердечнике и подшипниках вращения. Она исполняет роль токопроводящего вращательного контура.

- Статор – неподвижный элемент, создающий магнитное поле, воздействующее на электрические заряды ротора.

- Корпус статора. Оснащен посадочными гнездами с обоймами для подшипников ротора. Ротор размещается внутри статора.

Для представления конструкции электродвигателя можно создать принципиальную схему на основе предыдущей иллюстрации:

После включения данного устройства в сеть, по обмоткам ротора начинает идти ток, который под воздействием магнитного поля, возникающего на статоре, придает ротору вращение, передаваемое на крутящийся вал. Скорость вращения, мощность и другие рабочие показатели зависят от конструкции конкретного двигателя и параметров электрической сети.

Классификация электрических двигателей

Все электродвигатели между собой классифицируют в первую очередь по типу тока, протекающему через них. В свою очередь, каждая из этих групп тоже делить на несколько видов, в зависимости от технологических особенностей.

Двигатели постоянного тока

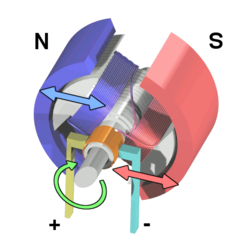

На маломощных двигателях постоянного тока магнитное поле создается постоянным магнитом, устанавливаемым в корпусе устройства, а обмотка якоря закрепляется на вращающемся валу. Принципиальная схема ДПТ выглядит следующим образом:

Обмотка, расположенная на сердечнике, изготавливается из ферромагнитных материалов и состоит из двух частей, последовательно соединенных между собой. Своими концами они подсоединяются к коллекторным пластинам, к которым прижимаются графитовые щетки. На одну из них подается положительный потенциал от источника постоянного тока, а на другую – отрицательный.

После подачи питания на двигатель происходит следующее:

- Ток от нижней «плюсовой» щетки подается на ту коллекторную пластину, к контактной платформе которой она подключена.

- Прохождение тока по обмотке на коллекторную пластину (обозначено пунктирной красной стрелкой), подключенную к верхней «отрицательной» щетке создает электромагнитное поле.

- Согласно правилу буравчика, в правой верхней части якоря возникает магнитное поле южного, а в левой нижней — северного магнитного полюса.

- Магнитные поля с одинаковым потенциалом отталкиваются друг от друга и приводят ротор во вращательное движение, обозначенное на схеме красной стрелкой.

- Устройство коллекторных пластин приводит к смене направления протекания тока по обмотке во время инерционного вращения, и рабочий цикл повторяется вновь.

Самый простой электрический двигатель

При очевидной простоте конструкции существенным недостатком таких двигателей является низкий КПД, обусловленный большими потерями энергии. Сегодня ДПТ с постоянными магнитами используются в простых бытовых приборах и детских игрушках.

Устройство двигателей постоянного тока большой мощности, используемых в производственных целях, не предусматривает использование постоянных магнитов (они занимали бы слишком много места). В этих машинах используется следующая конструкция:

- обмотка состоит из большего количества секций, представляющих собой металлический стержень;

- каждая обмотка отдельно подключается к положительному и отрицательному полюсу;

- количество контактных площадок на коллекторном устройстве соответствует количеству обмоток.

Таким образом, снижение потерь электроэнергии обеспечивается плавным подключением каждой обмотки к щеткам и источнику питания. На следующей картинке представлена конструкция якоря такого двигателя:

Устройство электрических двигателей постоянного тока позволяет легко обратить направление вращения ротора с помощью простой смены полярности на источнике питания.

Функциональные особенности электродвигателей определяются наличием некоторых «хитростей», к которым относится сдвиг токосъемных щеток и несколько схем подключения.

Сдвиг узла токосъемных щеток относительно вращения вала происходит после запуска двигателя и изменения подаваемой нагрузки. Это позволяет компенсировать «реакцию якоря» — эффект, снижающий эффективность машины за счет торможения вала.

Есть три способа подключения ДПТ:

- Схема с параллельным возбуждением предусматривает параллельное подключение независимой обмотки, как правило, регулируемой реостатом. Так обеспечивается максимальная стабильность скорости вращения и её плавная регулировка. Именно благодаря этому двигатели с параллельным возбуждением находят широкое применение в грузоподъемном оборудовании, на электрическом транспорте и станках.

- Схема с последовательным возбуждением тоже предусматривает использование дополнительной обмотки, но подключается она последовательно с основной. Это позволяет при необходимости резко увеличить крутящий момент двигателя, к примеру, на старте движения железнодорожного состава.

- Смешанная схема использует преимущества обоих способов подключения, описанных выше.

Биполярный электрический двигатель

Двигатели переменного тока

Главным отличием этих двигателей от описанных ранее моделей заключается в токе, протекающем по их обмотке. Он описывает по синусоидальному закону и постоянно меняет свое направление. Соответственно и питание этих двигателей осуществляется от генераторов со знакопеременной величиной.

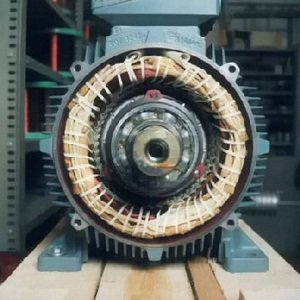

Одним из главных конструктивных отличий является устройство статора, представляющего собой магнитопровод со специальными пазами для расположения витков обмотки.

Двигатели переменного тока классифицируют по принципу работы на синхронные и асинхронные. Коротко говоря, это означает, что в первых частота вращения ротора совпадает с частотой вращения магнитного поля в статоре, а во вторых – нет.

Настоятельно рекомендуем прочитать нашу статью об устройстве электродвигателей переменного тока.

Синхронные двигатели

В основе работы синхронных электродвигателей переменного тока тоже лежит принцип взаимодействия полей, возникающих внутри устройства, однако в их конструкции постоянные магниты закрепляются на роторе, а по статору проводится обмотка. Принцип их действия демонстрирует следующая схема:

Проводники обмотки, по которой проходит ток, показанные на рисунке в виде рамки. Вращение ротора происходит следующим образом:

- На определенный момент времени ротор с закрепленным на нем постоянным магнитом находится в свободном вращении.

- На обмотке в момент прохождения через нее положительной полуволны формируется магнитное поле с диаметрально противоположными полюсами Sст и Nст. Оно показано на левой части приведенной схемы.

- Одноименные полюса постоянного магнита и магнитного поля статора отталкиваются друг от друга и приводят двигатель в положение, показанное на правой части схемы.

В реальных условиях для создания постоянного плавного вращения двигателя используется не одна катушка обмотки, а несколько. Они поочередно пропускают через себя ток, благодаря чему создается вращающееся магнитное поле.

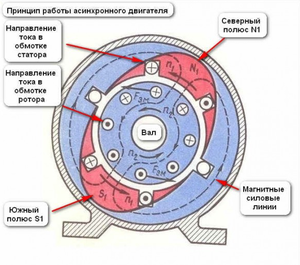

Асинхронные двигатели

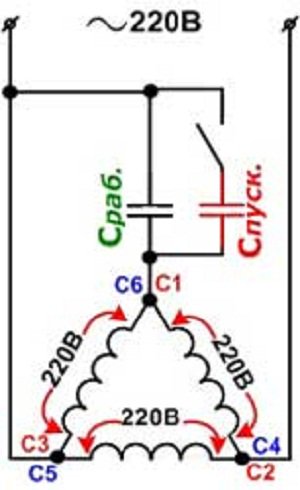

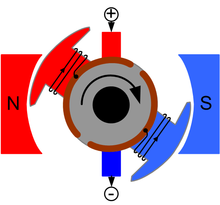

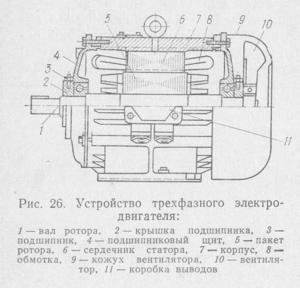

А асинхронном двигателе переменного тока вращающееся магнитное поле создается тремя (для сети 380 В) обмотками статора. Их подключение к источнику питания осуществляется через клеммную коробку, а охлаждение — вмонтированным в двигатель вентилятором.

Ротор, собранный из нескольких замкнутых между собой металлических стержней, жестко соединен с валом, составляя с ним одно целое. Именно из-за соединения стержней межу собой этот тип ротора называется короткозамкнутым. Благодаря отсутствию токопроводящих щеток в данной конструкции значительно упрощается техническое обслуживание двигателя, увеличивается срок службы и надежность. Главной причиной выхода из строя двигателей этого типа является износ подшипников вала.

Принцип работы асинхронного двигателя основывается на законе электромагнитной индукции – если частота вращения электромагнитного поля обмоток статора превышает частоту вращения ротора, в нем наводится электродвижущая сила. Это важно, поскольку при одинаковой частоте ЭДС не возникает и, соответственно, не возникает вращения. В действительности нагрузка на вал и сопротивление от трения подшипников всегда замедляет ротор и создает достаточные для работы условия.

Главным недостатком двигателей данного типа является невозможность получения постоянной частоты вращения вала. Дело в том, что рабочие характеристики устройства изменяются в зависимости от различных факторов. К примеру, без нагрузки на вал циркулярная пила вращается с максимальной скоростью. Когда мы подводим к пильному полотну доску и начинаем её резать, частота вращения диска заметно снижается. Соответственно, снижается и скорость вращения ротора относительно электромагнитного поля, что приводит к наведению еще большей ЭДС. Это увеличивает потребляемый ток и рабочая мощность мотора увеличивается до максимальной.

Принцип работы электрического мотора

Важно подбирать двигатель подходящей мощности – слишком низкая приведет к повреждению короткозамкнутого ротора из-за превышения расчетного максимума ЭДС, а слишком высокая приводит к необоснованным энергозатратам.

Асинхронные двигатели переменного тока рассчитаны на работу от трехфазной электрической сети, однако могут быть подключены и в однофазную сеть. Так, например, они используются в стиральных машинах и станках для домашних мастерских. Однофазный двигатель имеет примерно на 30% более низкую мощность, по сравнению с трехфазным – от 5 до 10 кВт.

Ввиду простоты исполнения и надежности асинхронные двигатели переменного тока наиболее распространены не только в производственном оборудовании, но и в бытовой технике.

Универсальные коллекторные двигатели

Во многих бытовых электроприборах необходимо наличие высокой скорости вращения двигателя и крутящего момента при малых пусковых токах и плавной регулировке. Всем этим требования удовлетворяют коллекторные двигатели, называемые универсальными. По своему устройству они очень похожи на двигатели постоянного тока с последовательным возбуждением.

Главным отличием от ДПТ является магнитная система, комплектуемая несколькими изолированными друг от друга листами электротехнической стали, к полюсам которых подсоединены по две секции обмотки. Такая конструкция снижает нагрев элементов токами Фуко и перемагничивание.

Высокая синхронность магнитных полей в универсальных коллекторных двигателях сохраняет высокую скорость вращения даже под большой нагрузкой на вал. Поэтому их используют в маломощном быстроходном оборудовании и домашней технике. При подключении в цепь регулируемого трансформатора появляется возможность плавной настройки частоты вращения.

Главный недостаток таких электромоторов заключается в низком моторесурсе, обусловленном быстрым стиранием графитовых щеток.

принцип, теория работы и применение

Мы узнали о различных типах электродвигателей в нашей предыдущей статье. Теперь мы начнем узнавать об этих моторах индивидуально. В этой статье мы рассмотрим теорию работы синхронного двигателя и его строение, а так же подскажем где вы можете купить.

Принцип синхронного двигателя

Основной принцип такой же, как и для всех двигателей. Это взаимная индукция между обмоткой статора и ротора, которая делает любой двигатель работоспособным. Кроме того, когда 3-фазная обмотка питается от 3-фазного источника питания, то создается магнитный поток постоянной величины, но вращающийся с синхронной скоростью.

Чтобы легко понять работу синхронного двигателя, давайте рассмотрим только два полюса в статоре и роторе. Как показано на рисунке, статор имеет два полюса Ns и S. Эти полюса, находясь под напряжением, создают вращающееся магнитное поле. Они вращаются с синхронной скоростью и позволяют считать направление вращения по часовой стрелке. Если полюса ротора находятся в положении, показанном на рисунке, то полюса отталкиваются друг от друга. Итак, северный полюс в статоре отталкивает северный полюс ротора. Также южный полюс статора отталкивает юг ротора. Это заставляет ротор вращаться в направлении против часовой стрелки. Таким образом, через полпериода полюса статора меняются местами, что приводит их в положение противоположенных полюсов, которые притягивают друг друга . Т.е. южный полюс статора и северный полюс ротора притягиваются и магнитно сцепляются.

В этом положении полюсы Ns притягивают S, а полюсы Ss притягивают N. Эти противоположные полюса ротора и статора начинают вращаться в том же направлении, что и полюса статора. Это заставляет ротор вращаться в одном направлении и с синхронной скоростью, которая равна скорости вращения полюсов статора. Таким образом, поскольку положение полюсов статора продолжает изменяться с быстрой скоростью и реверсированием, полюса ротора также вращаются и поворачиваются так же, как и статор, таким образом вызывая вращение ротора с постоянной, синхронной скоростью и в том же направлении. Приобрести синхронный двигатель можно, перейдя по ссылке ниже:

Теория работы

Когда на двигатель подается питание переменного тока, полюса статора находятся под напряжением. Это, в свою очередь, притягивает полюса ротора, таким образом, полюса статора и ротора магнитно блокируются. Именно эта блокировка заставляет ротор вращаться с одинаковой синхронной скоростью с полюсами статора. Синхронная скорость вращения задается выражением Ns = 120f / P.

Когда нагрузка на двигатель постепенно увеличивается, ротор, несмотря на то, что он вращается с одинаковой скоростью, имеет тенденцию постепенно снижаться по фазе на некоторый угол, «β», называемый Угол нагрузки или Угол сцепления. Этот угол нагрузки зависит от величины нагрузки, на которую рассчитан двигатель. Другими словами, мы можем интерпретировать, как развиваемый двигателем крутящий момент зависит от угла нагрузки «β».

Электрическую работу синхронного двигателя можно сравнить с передачей мощности механическим валом. На рисунке показаны два шкива, «A» и «B». Предполагается, что шкив «A» и шкив «B» установлены на одном валу. «А» передает мощность от привода через вал, в свою очередь заставляя «В» вращаться, передавая мощность нагрузке.

Два шкива, которые прикреплены к одному валу, можно сравнить с блокировкой между полюсами статора и ротора.

Если нагрузка увеличивается, шкив «B» передает увеличение нагрузки на вал, что проявляется в скручивании вала.

Таким образом, поворот вала можно сравнить с ротором, падающим по фазе со статором.

Угол кручения можно сравнить с углом нагрузки «β». Также, когда нагрузка увеличивается, сила скручивания и угол закручивания увеличиваются. Таким образом, угол нагрузки «β» также увеличивается.

Если нагрузка на шкив «B» увеличивается до такой степени, что он заставляет вал крутиться и ломаться, то передача мощности через вал прекращается, когда вал ломается. Это можно сравнить с ротором, выходящим из синхронизма с полюсами статора.

Таким образом, синхронные двигатели могут работать либо с синхронной скоростью, либо они останавливаются.

Процедура запуска двигателя

Все синхронные двигатели оснащены «обмоткой короткозамкнутого ротора», состоящей из медных прутков, закороченных на обоих концах. Эти обмотки также служат для самостоятельного запуска синхронного двигателя. Во время запуска он легко запускается и действует как асинхронный двигатель. Для запуска синхронного двигателя сетевое напряжение подается на клеммы статора, а ротор остается не возбужденным. Он запускается как асинхронный двигатель, и когда он достигает скорости около 95% от своей синхронной скорости, на ротор подается слабое постоянное возбуждение. В результате чего ротор выравнивается синхронно со статором. В этот момент статор и полюса ротора сцепляются друг с другом и приводят двигатель в синхронность.

Фазовые колебания

Раскачка фазы синхронного двигателя вызваны:

- Различными нагрузками

- Пульсирующими частотами питания.

Когда синхронный двигатель нагружен (например, компрессоры, насосы и т.д.). Когда нагрузка увеличивается, его ротор возвращается назад на угол соединения «β». При дальнейшем увеличении нагрузки этот угол «β» дополнительно увеличивается, чтобы справиться с возросшей нагрузкой. В этой ситуации, если нагрузка внезапно уменьшается, ротор перегружается, а затем оттягивается, чтобы приспособить новую нагрузку к двигателю. Таким образом, ротор начинает колебаться, как маятник, в своем новом положении, соответствующем его новой нагрузке, пытаясь восстановить равновесие. Если период времени этих колебаний совпадает с собственной частотой станка, то устанавливается резонанс, что может вывести машину из синхронизма. Для демпфирования таких колебаний используются «демпфирующие решетки», известные как «обмотки короткозамкнутых клеток».

Применение синхронных двигателей:

- Эти двигатели используются как первичные двигатели (приводы) для центробежных насосов, поршневых компрессоров с ременным приводом, воздуходувок, бумажных фабрик, резиновых фабрик и т.д. Из-за их высокой эффективности и высоких скоростей (об / мин выше 600).

- Низкоскоростные синхронные двигатели (об / мин ниже 600) широко используются для привода многих поршневых насосов. Таких как винтовые и шестеренные насосы, вакуумные насосы, дробилки, машины для прокатки алюминиевой фольги.

- Эти моторы также широко используются на борту судов. Навигационное оборудование корабля, такое как гирокомпас, использует специальный тип синхронного двигателя. Они также используются в качестве первичных двигателей для Viscometer. Это устройства для измерения / регулирования вязкости мазута главного двигателя.

- Большинство фабрик и производств используют бесконечное количество индуктивных нагрузок. Они могут варьироваться от ламповых ламп до мощных асинхронных двигателей. Таким образом, эти индуктивные нагрузки имеют значительный коэффициент мощности отставания. Синхронный двигатель с избыточным возбуждением (синхронный конденсатор), имеющий ведущий коэффициент мощности, используется для улучшения коэффициента мощности этих систем питания.

- Эти двигатели также используются для регулирования напряжения, когда происходит сильное падение / повышение напряжения. Так же когда тяжелая индуктивная нагрузка включается / выключается в конце длинных линий электропередачи.

- Синхронные двигатели могут работать на сверхнизких скоростях с помощью мощных электронных преобразователей, которые генерируют очень низкие частоты. Примерами этих двигателей являются диапазоны мощностью 10 МВт, используемые для привода дробилок, вращающихся печей и шаровых мельниц с регулируемой скоростью.

Бесколлекторный двигатель постоянного тока: принцип работы, устройство, применение

Бытовая и медицинская техника, авиамоделирование, трубозапорные приводы газо- и нефтепроводов – это далеко не полный перечень областей применения бесколлекторных двигателей (БД) постоянного тока. Давайте рассмотрим устройство и принцип действия этих электромеханических приводов, чтобы лучше понять их достоинства и недостатки.

Общие сведения, устройство, сфера применения

Одна из причин проявления интереса к БД — это возросшая потребность в высокооборотных микродвигателях, обладающих точным позиционированием. Внутренне устройство таких приводов продемонстрировано на рисунке 2.

Рис. 2. Устройство бесколлекторного двигателя

Рис. 2. Устройство бесколлекторного двигателяКак видите, конструкция представляет собой ротор (якорь) и статор, на первом имеется постоянный магнит (или несколько магнитов, расположенных в определенном порядке), а второй оборудован катушками (В) для создания магнитного поля.

Примечательно, что эти электромагнитные механизмы могут быть как с внутренним якорем (именно такой тип конструкции можно увидеть на рисунке 2), так и внешним (см. рис. 3).

Рис. 3. Конструкция с внешним якорем (outrunner)

Рис. 3. Конструкция с внешним якорем (outrunner)Соответственно, каждая из конструкций имеет определенную сферу применения. Устройства с внутренним якорем обладают высокой скоростью вращения, поэтому используются в системах охлаждения, в качестве силовых установок дронов и т.д. Приводы с внешним ротором используются там, где требуется точное позиционирование и устойчивость к перегрузкам по моменту (робототехника, медицинское оборудование, станки ЧПУ и т.д.).

Бесколлекторный двигатель в компьютерном дисководе

Бесколлекторный двигатель в компьютерном дисководеПринцип работы

В отличие от других приводов, например, асинхронной машины переменного тока, для работы БД необходим специальный контроллер, который включает обмотки таким образом, чтобы векторы магнитных полей якоря и статора были ортогональны друг к другу. То есть, по сути, устройство-драйвер регулирует вращающий момент, действующий на якорь БД. Наглядно этот процесс продемонстрирован на рисунке 4.

Фазы работы бесколлекторного привода

Фазы работы бесколлекторного приводаКак видим, для каждого перемещения якоря необходимо выполнять определенную коммутацию в обмотке статора двигателя бесколлекторного типа. Такой принцип работы не позволяет плавно управлять вращением, но дает возможность быстро набрать обороты.

Отличия коллекторного и бесколлекторного двигателя

Привод коллекторного типа отличается от БД как конструктивными особенностями (см. рис 5.), так и принципом работы.

Рис. 5. А – коллекторный двигатель, В – бесколлекторный

Рис. 5. А – коллекторный двигатель, В – бесколлекторныйРассмотрим конструктивные отличия. Из рисунка 5 видно, что ротор (1 на рис. 5) двигателя коллекторного типа, в отличие от бесколлекторного, имеет катушки, у которых простая схема намотки, а постоянные магниты (как правило, два) установлены на статоре (2 на рис. 5). Помимо этого на валу установлен коллектор, к которому подключаются щетки, подающие напряжение на обмотки якоря.

Кратко расскажем о принципе работы коллекторных машин. Когда на одну из катушек подается напряжение, происходит ее возбуждение, и образуется магнитное поле. Оно вступает во взаимодействие с постоянными магнитами, это заставляет проворачиваться якорь и размещенный на нем коллектор. В результате питание подается на другую обмотку и цикл повторяется.

Частота вращения якоря такой конструкции напрямую зависит от интенсивности магнитного поля, которое, в свою очередь, прямо пропорционально напряжению. То есть, чтобы увеличить или уменьшить обороты, достаточно повысить или снизить уровень питания. А для реверса необходимо переключить полярность. Такой способ управления не требует специального контролера, поскольку регулятор хода можно сделать на базе переменного резистора, а обычный переключатель будет работать как инвертор.

Конструктивные особенности двигателей бесколлекторного типа мы рассматривали в предыдущем разделе. Как вы помните, их подключение требует наличия специального контролера, без которого они просто не будут работать. По этой же причине эти двигатели не могут использоваться как генератор.

Стоит также отметить, что в некоторых приводах данного типа для более эффективного управления отслеживаются положения ротора при помощи датчиков Холла. Это существенно улучшает характеристики бесколлекторных двигателей, но приводит к удорожанию и так недешевой конструкции.

Как запустить бесколлекторный двигатель?

Чтобы заставить работать приводы данного типа, потребуется специальный контроллер (см. рис. 6). Без него запуск невозможен.

Рис. 6. Контроллеры бесколлекторных двигателей для моделизма

Рис. 6. Контроллеры бесколлекторных двигателей для моделизмаСобирать самому такое устройство нет смысла, дешевле и надежней будет приобрести готовый. Подобрать его можно по следующим характеристикам, свойственным драйверам шим каналов:

- Максимально допустимая сила тока, эта характеристика приводится для штатного режима работы устройства. Довольно часто производители указывают такой параметр в названии модели (например, Phoenix-18). В некоторых случаях приводится значение для пикового режима, который контролер может поддерживать несколько секунд.

- Максимальная величина штатного напряжения для продолжительной работы.

- Сопротивление внутренних цепей контроллера.

- Допустимое число оборотов, указывается в rpm. Сверх этого значения контроллер не позволит увеличить вращение (ограничение реализовано на программном уровне). Следует обратить внимание, что частота вращения всегда приводится для двухполюсных приводов. Если пар полюсов больше, следует разделить значение на их количество. Например, указано число 60000 rpm, следовательно, для 6-и магнитного двигателя частота вращения составит 60000/3=20000 prm.

- Частота генерируемых импульсов, у большинства контролеров этот параметр лежит в пределах от 7 до 8 кГц, более дорогие модели позволяют перепрограммировать параметр, увеличив его до 16 или 32 кГц.

Обратим внимание, что первые три характеристики определяют мощность БД.

Управление бесколлекторным двигателем

Как уже указывалось выше, управление коммутацией обмоток привода осуществляется электроникой. Чтобы определить, когда производить переключения, драйвер отслеживает положение якоря при помощи датчиков Холла. Если привод не снабжен такими детекторами, то в расчет берется обратная ЭДС, которая возникает в неподключенных катушках статора. Контроллер, который, по сути, является аппаратно-программным комплексом, отслеживает эти изменения и задает порядок коммутации.

Трёхфазный бесколлекторный электродвигатель постоянного тока

Большинство БД выполняются в трехфазном исполнении. Для управления таким приводом в контролере имеется преобразователь постоянного напряжения в трехфазное импульсное (см. рис.7).

Рисунок 7. Диаграммы напряжений БД

Рисунок 7. Диаграммы напряжений БДЧтобы объяснить, как работает такой вентильный двигатель, следует вместе с рисунком 7 рассматривать рисунок 4, где поочередно изображены все этапы работы привода. Распишем их:

- На катушки «А» подается положительный импульс, в то время как на «В» — отрицательный, в результате якорь сдвинется. Датчиками зафиксируется его движение и подастся сигнал для следующей коммутации.

- Катушки «А» отключается, и положительный импульс идет на «С» («В» остается без изменения), далее подается сигнал на следующий набор импульсов.

- На «С» — положительный, «А» — отрицательный.

- Работает пара «В» и «А», на которые поступают положительный и отрицательный импульсы.

- Положительный импульс повторно подается на «В», и отрицательный на «С».

- Включаются катушки «А» (подается +) и повторяется отрицательный импульс на «С». Далее цикл повторяется.

В кажущейся простоте управления есть масса сложностей. Нужно не только отслеживать положение якоря, чтобы произвести следующую серию импульсов, а и управлять частотой вращения, регулируя ток в катушках. Помимо этого следует выбрать наиболее оптимальные параметры для разгона и торможения. Стоит также не забывать, что контроллер должен быть оснащен блоком, позволяющим управлять его работой. Внешний вид такого многофункционального устройства можно увидеть на рисунке 8.

Рис. 8. Многофункциональный контроллер управления бесколлекторным двигателем

Рис. 8. Многофункциональный контроллер управления бесколлекторным двигателемПреимущества и недостатки

Электрический бесколлекторный двигатель имеет много достоинств, а именно:

- Срок службы значительно дольше, чем у обычных коллекторных аналогов.

- Высокий КПД.

- Быстрый набор максимальной скорости вращения.

- Он более мощный, чем КД.

- Отсутствие искр при работе позволяет использовать привод в пожароопасных условиях.

- Не требуется дополнительное охлаждение.

- Простая эксплуатация.

Теперь рассмотрим минусы. Существенный недостаток, который ограничивает использование БД – их относительно высокая стоимость (с учетом цены драйвера). К числу неудобств следует отнести невозможность использования БД без драйвера, даже для краткосрочного включения, например, чтобы проверить работоспособность. Проблемный ремонт, особенно если требуется перемотка.

Коллекторный двигатель: виды, принцип работы, схемы

В бытовом электрооборудовании, где используются электродвигатели, как правило, устанавливаются электромашины с механической коммутацией. Такой тип двигателей называют коллекторными (далее КД). Предлагаем рассмотреть различные виды таких устройств, их принцип действия и конструктивные особенности. Мы также расскажем о достоинствах и недостатках каждого из них, приведем примеры сферы применения.

Что такое коллекторный двигатель?

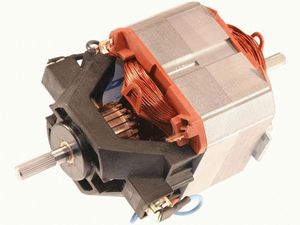

Под таким определением подразумевается электромашина, преобразовывающая электроэнергию в механическую, и наоборот. Конструкция устройства предполагает наличие хотя бы одной обмотки подсоединенной к коллектору (см. рис. 1).

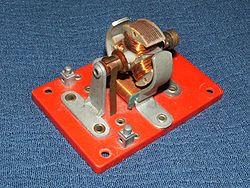

Рисунок 1. Коллектор на роторе электродвигателя (отмечен красным)

Рисунок 1. Коллектор на роторе электродвигателя (отмечен красным)В КД данный элемент конструкции используется для переключения обмоток и в качестве датчика, позволяющего определить положение якоря (ротора).

Виды КД

Классифицировать данные устройства принято по типу питания, в зависимости от этого различают две группы КД:

- Постоянного тока. Такие машины отличаются высоким пусковым моментом, плавным управлением частоты вращения и относительно простой конструкцией.

- Универсальные. Могут работать как от постоянного, так и переменного источника электроэнергии. Отличаются компактными размерами, невысокой стоимостью и простотой управления.

Первые, делятся на два подвида, в зависимости от организации индуктора он может быть на постоянных магнитах или специальных катушках возбуждения. Они служат для создания магнитного потока, необходимого для образования вращательного момента. КД, где используются катушки возбуждения, различают по типам обмоток, они могут быть:

- независимыми;

- параллельными;

- последовательными;

- смешанными.

Разобравшись с видами, рассмотрим каждый из них.

КД универсального типа

На рисунке ниже представлен внешний вид электромашины данного типа и ее основные элементы конструкции. Данное исполнение характерно практически для всех КД.

Конструкция универсального коллекторного двигателя

Конструкция универсального коллекторного двигателяОбозначения:

- А – механический коммутатор, его также называют коллектором, его функции были описаны выше.

- В – щеткодержатели, служат для крепления щеток (как правило, из графита), через которые напряжение поступает на обмотки якоря.

- С – Сердечник статора (набирается из пластин, материалом для которых служит электротехническая сталь).

- D – Обмотки статора, данный узел относится к системе возбуждения (индуктору).

- Е – Вал якоря.

У устройств данного типа, возбуждение может быть последовательным и параллельным, но поскольку последний вариант сейчас не производят, мы его не будем рассматривать. Что касается универсальных КД последовательного возбуждения, то типовая схема таких электромашин представлена ниже.

Схема универсального коллекторного двигателя

Схема универсального коллекторного двигателяУниверсальный КД может работать от переменного напряжения благодаря тому, что когда происходит смена полярности, ток в обмотках возбуждения и якоря также меняет направление. В результате этого вращательный момент не изменяет своего направления.

Особенности и область применения универсальных КД

Основные недостатки данного устройства проявляются при его подключении к источникам переменного напряжения, что отражается в следующем:

- снижение КПД;

- повышенное искрообразование в щеточно-коллекторном узле, и как следствие, его быстрый износ.

Ранее КД широко применялись, во многих бытовых электроприборах (инструмент, стиральные машины, пылесосы и т.д.). На текущий момент производители практически престали использовать данный тип двигателей отдав предпочтение безколлекторным электромашинам.

Теперь рассмотрим коллекторные электромашины, работающие от источников постоянного напряжения.

КД с индуктором на постоянных магнитах

Конструктивно такие электромашины отличаются от универсальных тем, что вместо катушек возбуждения используются постоянные магниты.

Конструкция коллекторного двигателя на постоянных магнитах и его схема

Конструкция коллекторного двигателя на постоянных магнитах и его схемаЭтот вид КД получил наибольшее распространение по сравнению с другими электромашинами данного типа. Это объясняется невысокой стоимостью вследствие простоты конструкции, простым управлением скорости вращения (зависит от напряжения) и изменением его направления (достаточно изменить полярность). Мощность двигателя напрямую зависит от напряженности поля, создаваемого постоянными магнитами, что вносит определенные ограничения.

Основная сфера применения – маломощные приводы для различного оборудования, часто используется в детских игрушках.

КД на постоянных магнитах с игрушки времен СССР

КД на постоянных магнитах с игрушки времен СССРК числу преимуществ можно отнести следующие качества:

- высокий момент силы даже на низкой частоте оборотов;

- динамичность управления;

- низкая стоимость.

Основные недостатки:

- малая мощность;

- потеря магнитами своих свойств от перегрева или с течением времени.

Для устранения одного из основных недостатков данных устройств (старения магнитов) в системе возбуждения используются специальные обмотки, перейдем к рассмотрению таких КД.

Независимые и параллельные катушки возбуждения

Первые получили такое название вследствие того, что обмотки индуктора и якоря не подключаются друг к другу и запитываются отдельно (см. А на рис. 6).

Рисунок 6. Схемы КД с независимой (А) и параллельной (В) обмоткой возбуждения

Рисунок 6. Схемы КД с независимой (А) и параллельной (В) обмоткой возбужденияОсобенность такого подключения заключается в том, что питание U и UK должны отличаться, в противном случае н возникнет момент силы. Если невозможно организовать такие условия, то катушки якоря и индуктора подключается параллельно (см. В на рис. 6). Оба вида КД обладают одинаковыми характеристиками, мы сочли возможным объединить их в одном разделе.

Момент силы у таких электромашин высокий при низкой частоте вращения и уменьшается при ее увеличении. Характерно, что токи якоря и катушки независимы, а общий ток является суммой токов, проходящих через эти обмотки. В результат этого, при падении тока катушки возбуждения до 0, КД с большой вероятностью выйдет из строя.

Сфера применения таких устройств – силовые установки с мощностью от 3 кВт.

Положительные черты:

- отсутствие постоянных магнитов снимает проблему их выхода из строя с течением времени;

- высокий момент силы на низкой частоте вращения;

- простое и динамичное управление.

Минусы:

- стоимость выше, чем у устройств на постоянных магнитах;

- недопустимость падения тока ниже порогового значения на катушке возбуждения, поскольку это приведет к поломке.

Последовательная катушка возбуждения

Схема такого КД представлена на рисунке ниже.

Схема КД с последовательным возбуждением

Схема КД с последовательным возбуждениемПоскольку обмотки включены последовательно, то ток в них будет равным. В результате этого, когда ток в обмотке статора становится меньше, чем номинальный (это происходит при небольшой нагрузке), уменьшается мощность магнитного потока. Соответственно, когда нагрузка увеличивается, пропорционально увеличивается мощность потока, вплоть до полного насыщения магнитной системы, после чего эта зависимость нарушается. То есть, в дальнейшем рост тока в обмотке катушки якоря не приводит к увеличению магнитного потока.

Указанная выше особенность проявляется в том, что КД данного типа непозволительно запускать при нагрузке на четверть меньше номинальной. Это может привести к тому, что ротор электромашины резко увеличит частоту вращения, то есть, двигатель пойдет «в разнос». Соответственно, такая особенность вносит ограничения на сферу применения, например, в механизмах с ременной передачей. Это связано с тем, что при ее обрыве электромашина начинает работать в холостом режиме.

Указанная особенность не распространяется на устройства, чья мощность менее 200 Вт, для них допустимы падения нагрузки вплоть до холостого режима работы.

Преимущества КД с последовательной катушкой, такие же, как у предыдущей модели, за исключением простоты и динамичности управления. Что касается минусов, то к ним следует отнести:

- высокую стоимость в сравнении с аналогами на постоянных магнитах;

- низкий уровень момента силы при высокой частоте оборотов;

- поскольку обмотки статора и возбуждения подключены последовательно, возникают проблемы с управлением скоростью вращения;

- работа без нагрузки приводит к поломке КД.

Смешанные катушки возбуждения

Как видно из схемы, представленной на рисунке ниже, индуктор на КД данного типа обладает двумя катушками, подключенных последовательно и параллельно обмотке ротора.

Схема КД со смешанными катушками возбуждения

Схема КД со смешанными катушками возбужденияКак правило, одна из катушек обладает большей намагничивающей силой, поэтому она считается, как основная, соответственно, вторая – дополнительная (вспомогательная). Допускается встречное и согласованное включение катушек, в зависимости от этого интенсивность магнитного потока соответствует разности или сумме магнитных сил каждой обмотки.

При встречном включении характеристики КД становятся близкими к соответствующим показателям электромашин с последовательным или параллельным возбуждением (в зависимости от того, какая из катушек является основной). То есть, такое включение актуально, если необходимо получить результат в виде неизменной частоты оборотов или их увеличению при возрастании нагрузки.

Согласованное включение приводит к тому, что характеристики КД будут соответствовать среднему значению показателями электромашин с параллельными и последовательными катушками возбуждения.

Единственный недостаток такой конструкции – самая высокая стоимость в сравнении с другими типами КД. Цена оправдывается благодаря следующими положительными качествами:

- не устаревают магниты, за отсутствием таковых;

- малая вероятность выхода из строя при нештатных режимах работы;

- высокий момент силы на низкой частоте вращения;

- простое и динамичное управление.

) и оно устремляется, причём практически всё, в ваши маслянные каналы (когда вы залили хорошее масло и думаете, что вот теперь у вас двигло чистое и его можно покрутить :rzunimagu ), где, в зависимости от вашей удачи, может забится в масляных каналах, где угодно..последствия…ну могут быть просто задиры на вкладышах после временного маслянного голодания, а вот можеть что-нибудь заклинить….опыт есть….причём это был первый двиган V6, который я перебирал…друган купил сотку тоже 2.6, которая ездила на минералке

) и оно устремляется, причём практически всё, в ваши маслянные каналы (когда вы залили хорошее масло и думаете, что вот теперь у вас двигло чистое и его можно покрутить :rzunimagu ), где, в зависимости от вашей удачи, может забится в масляных каналах, где угодно..последствия…ну могут быть просто задиры на вкладышах после временного маслянного голодания, а вот можеть что-нибудь заклинить….опыт есть….причём это был первый двиган V6, который я перебирал…друган купил сотку тоже 2.6, которая ездила на минералке  я охренел…ну он смотря на меня решил сменить масло на хорошее (я заливаю мобил1 5W-50, просто оно 100% оригинал и достаётся на халяву

я охренел…ну он смотря на меня решил сменить масло на хорошее (я заливаю мобил1 5W-50, просто оно 100% оригинал и достаётся на халяву  )

)

Электродвигатели большой мощности имеют ряд конструктивных хитростей. Например, после запуска двигателя и с изменением нагрузки на него, узел токосъемных щеток сдвигается на определенный угол против вращения вала. Так компенсируется эффект «реакции якоря», ведущий к торможению вала и снижению эффективности электрической машины.

Электродвигатели большой мощности имеют ряд конструктивных хитростей. Например, после запуска двигателя и с изменением нагрузки на него, узел токосъемных щеток сдвигается на определенный угол против вращения вала. Так компенсируется эффект «реакции якоря», ведущий к торможению вала и снижению эффективности электрической машины. Устройство и принцип работы электродвигателя переменного тока для создания крутящего момента предусматривают использование вращающегося магнитного поля. Их изобретателем считается русский инженер М. О. Доливо-Добровольский, создавший в 1890 году первый промышленный образец двигателя и являющийся основоположником теории и техники трехфазного переменного тока.

Устройство и принцип работы электродвигателя переменного тока для создания крутящего момента предусматривают использование вращающегося магнитного поля. Их изобретателем считается русский инженер М. О. Доливо-Добровольский, создавший в 1890 году первый промышленный образец двигателя и являющийся основоположником теории и техники трехфазного переменного тока. Несмотря на то, что вращающееся магнитное поле статора проще всего получить от трехфазного напряжения, принцип действия асинхронного электродвигателя позволяет ему работать и от однофазной, бытовой сети, если в их конструкцию будут внесены некоторые изменения.

Несмотря на то, что вращающееся магнитное поле статора проще всего получить от трехфазного напряжения, принцип действия асинхронного электродвигателя позволяет ему работать и от однофазной, бытовой сети, если в их конструкцию будут внесены некоторые изменения. В бытовых электроинструментах малой мощности, от которых требуются малые пусковые токи, большой вращающий момент, высокая частота вращения и возможность ее плавной регулировки, используются так называемые универсальные коллекторные двигатели. По своей конструкции они аналогичны двигателям постоянного тока с последовательным возбуждением.

В бытовых электроинструментах малой мощности, от которых требуются малые пусковые токи, большой вращающий момент, высокая частота вращения и возможность ее плавной регулировки, используются так называемые универсальные коллекторные двигатели. По своей конструкции они аналогичны двигателям постоянного тока с последовательным возбуждением.

Пример простейшего коллекторного двигателя постоянного тока с двухполюсным статором и с двухполюсным ротором

Пример простейшего коллекторного двигателя постоянного тока с двухполюсным статором и с двухполюсным ротором Схема электродвигателя с двумя обмотками электромагнита на якоре

Схема электродвигателя с двумя обмотками электромагнита на якоре  Схема электродвигателя с тремя обмотками электромагнита на якоре

Схема электродвигателя с тремя обмотками электромагнита на якоре Рис. 2 Коллекторный двухполюсный двигатель постоянного тока с тремя зубцами на роторе

Рис. 2 Коллекторный двухполюсный двигатель постоянного тока с тремя зубцами на роторе Рис. 4 Графитовые щётки

Рис. 4 Графитовые щётки

Электрический двигатель представляет собой особый преобразователь. Это машина, где электрическая энергия преобразуется и переходит в механическую. Принцип действия двигателя основан на электромагнитной индукции. Есть к тому же и электростатические двигатели. Можно без особых дополнений использовать двигатели на других принципах преобразования электричества в перемещении. Но немногие знают, как устроен и как работает электродвигатель.

Электрический двигатель представляет собой особый преобразователь. Это машина, где электрическая энергия преобразуется и переходит в механическую. Принцип действия двигателя основан на электромагнитной индукции. Есть к тому же и электростатические двигатели. Можно без особых дополнений использовать двигатели на других принципах преобразования электричества в перемещении. Но немногие знают, как устроен и как работает электродвигатель. Статор находит применение для машин синхронного и асинхронного типа. Индуктор эксплуатируется в машинах постоянного тока. Подвижная часть состоит из ротора и якоря. Первый применяют для синхронных и асинхронных устройств, тогда как якорь используется для оборудования с постоянными показателями. Функция индуктора лежит на двигателях небольшой мощности. Здесь нередко используют постоянные магниты.

Статор находит применение для машин синхронного и асинхронного типа. Индуктор эксплуатируется в машинах постоянного тока. Подвижная часть состоит из ротора и якоря. Первый применяют для синхронных и асинхронных устройств, тогда как якорь используется для оборудования с постоянными показателями. Функция индуктора лежит на двигателях небольшой мощности. Здесь нередко используют постоянные магниты. отрегулировать частоту вращения асинхронного электродвигателя. Обычно речь идет о крановых электродвигателях, повсеместно используемых в крановых установках.

отрегулировать частоту вращения асинхронного электродвигателя. Обычно речь идет о крановых электродвигателях, повсеместно используемых в крановых установках. Во время включения в сеть формируется вращающееся магнитное поле. Оно отмечается в статоре и проникает через короткозамкнутую обмотку ротора. В ней переходит в индукцию. После этого, в соответствии с законом Ампера, ротор начинает вращаться. Частота перемещения этого элемента зависит от частоты питающего напряжения и количества магнитных полюсов, представленных парами.

Во время включения в сеть формируется вращающееся магнитное поле. Оно отмечается в статоре и проникает через короткозамкнутую обмотку ротора. В ней переходит в индукцию. После этого, в соответствии с законом Ампера, ротор начинает вращаться. Частота перемещения этого элемента зависит от частоты питающего напряжения и количества магнитных полюсов, представленных парами. В асинхронном двигателе у магнитного поля статора частота вращения совпадает с аналогичным показателем у ротора. Для включения используют асинхронные электродвигатели вспомогательного типа либо ротор с короткозамкнутой обмоткой. Асинхронные двигатели смогли найти широкое применение во всех технических областях.

В асинхронном двигателе у магнитного поля статора частота вращения совпадает с аналогичным показателем у ротора. Для включения используют асинхронные электродвигатели вспомогательного типа либо ротор с короткозамкнутой обмоткой. Асинхронные двигатели смогли найти широкое применение во всех технических областях. Если речь идет о роторе электродвигателя, в котором имеются контактные кольца в пазах, здесь отмечается ситуация, похожая на обмотку статора. Это актуально, если он включён звездой либо начальные концы фаз соединены тремя контактными кольцами, зафиксированными на валу. Когда двигатель запущен, можно подключить реостат на фазы обмотки для контроля частоты вращения. После успешного разбега контактные кольца коротко замыкаются, а потому обмотка ротора выполняет те же функции, что и в случае с короткозамкнутым изделием.

Если речь идет о роторе электродвигателя, в котором имеются контактные кольца в пазах, здесь отмечается ситуация, похожая на обмотку статора. Это актуально, если он включён звездой либо начальные концы фаз соединены тремя контактными кольцами, зафиксированными на валу. Когда двигатель запущен, можно подключить реостат на фазы обмотки для контроля частоты вращения. После успешного разбега контактные кольца коротко замыкаются, а потому обмотка ротора выполняет те же функции, что и в случае с короткозамкнутым изделием. По принципу формирования вращающего момента двигатели электрического типа делят на магнитоэлектрические и гистерезисные. Последняя группа отличается тем, что вращающий момент здесь формируется вследствие гистерезиса при чрезмерном намагничивании ротора. Такие двигатели не считаются классическими и не так распространены в промышленности. Наибольшее распространение получили магнитоэлектрические модификации, которые делятся на две большие группы, согласно потребляемой энергии. Это двигатели переменного и постоянного тока. Выпускаются также универсальные модели, которые способны питаться обоими видами электрического тока.

По принципу формирования вращающего момента двигатели электрического типа делят на магнитоэлектрические и гистерезисные. Последняя группа отличается тем, что вращающий момент здесь формируется вследствие гистерезиса при чрезмерном намагничивании ротора. Такие двигатели не считаются классическими и не так распространены в промышленности. Наибольшее распространение получили магнитоэлектрические модификации, которые делятся на две большие группы, согласно потребляемой энергии. Это двигатели переменного и постоянного тока. Выпускаются также универсальные модели, которые способны питаться обоими видами электрического тока. Было бы правильно называть эти устройства электрическими нефазными. Это обусловлено тем, что фазы переключаются здесь непосредственно в двигателе. За счет этого мотор питается постоянным, как и переменным типами тока, с одинаковым успехом. Эта группа делится по способу переключения фаз и присутствию обратной связи. Они бывают вентильными и коллекторными.

Было бы правильно называть эти устройства электрическими нефазными. Это обусловлено тем, что фазы переключаются здесь непосредственно в двигателе. За счет этого мотор питается постоянным, как и переменным типами тока, с одинаковым успехом. Эта группа делится по способу переключения фаз и присутствию обратной связи. Они бывают вентильными и коллекторными. Такой двигатель является электрическим, и питание у него осуществляется пульсирующим электротоком. Конструкционные особенности его схожи с аналогичными особенностями у устройств постоянного тока. Конструктивные отличия его от двигателя с постоянными показателями состоят в присутствии шихтованных вставок для выпрямления переменного тока. Используют его на электровозах со специальными установками. Характерной особенностью является наличие компенсационной обмотки и значительного количества пар полюсов.

Такой двигатель является электрическим, и питание у него осуществляется пульсирующим электротоком. Конструкционные особенности его схожи с аналогичными особенностями у устройств постоянного тока. Конструктивные отличия его от двигателя с постоянными показателями состоят в присутствии шихтованных вставок для выпрямления переменного тока. Используют его на электровозах со специальными установками. Характерной особенностью является наличие компенсационной обмотки и значительного количества пар полюсов. Двигатель представляет собой устройство, питание которого происходит с переменным током. Агрегаты эти бывают асинхронными и синхронными. Различие состоит в том, что в асинхронных машинах магнитодвижущая сила статора перемещается со скоростью вращения ротора. У асинхронного оборудования всегда наблюдается разница между скоростью вращения магнитного поля и ротора.

Двигатель представляет собой устройство, питание которого происходит с переменным током. Агрегаты эти бывают асинхронными и синхронными. Различие состоит в том, что в асинхронных машинах магнитодвижущая сила статора перемещается со скоростью вращения ротора. У асинхронного оборудования всегда наблюдается разница между скоростью вращения магнитного поля и ротора.

Просмотров: 46472 | Источник: car.ru | Автор: Плотников Д. А.

Просмотров: 46472 | Источник: car.ru | Автор: Плотников Д. А.

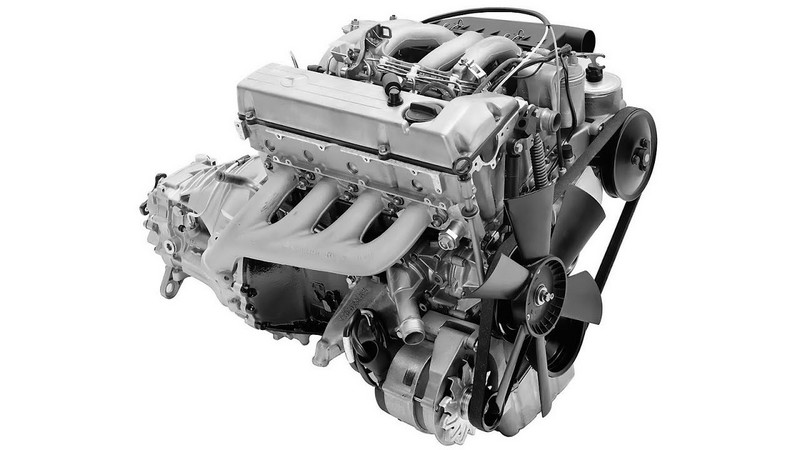

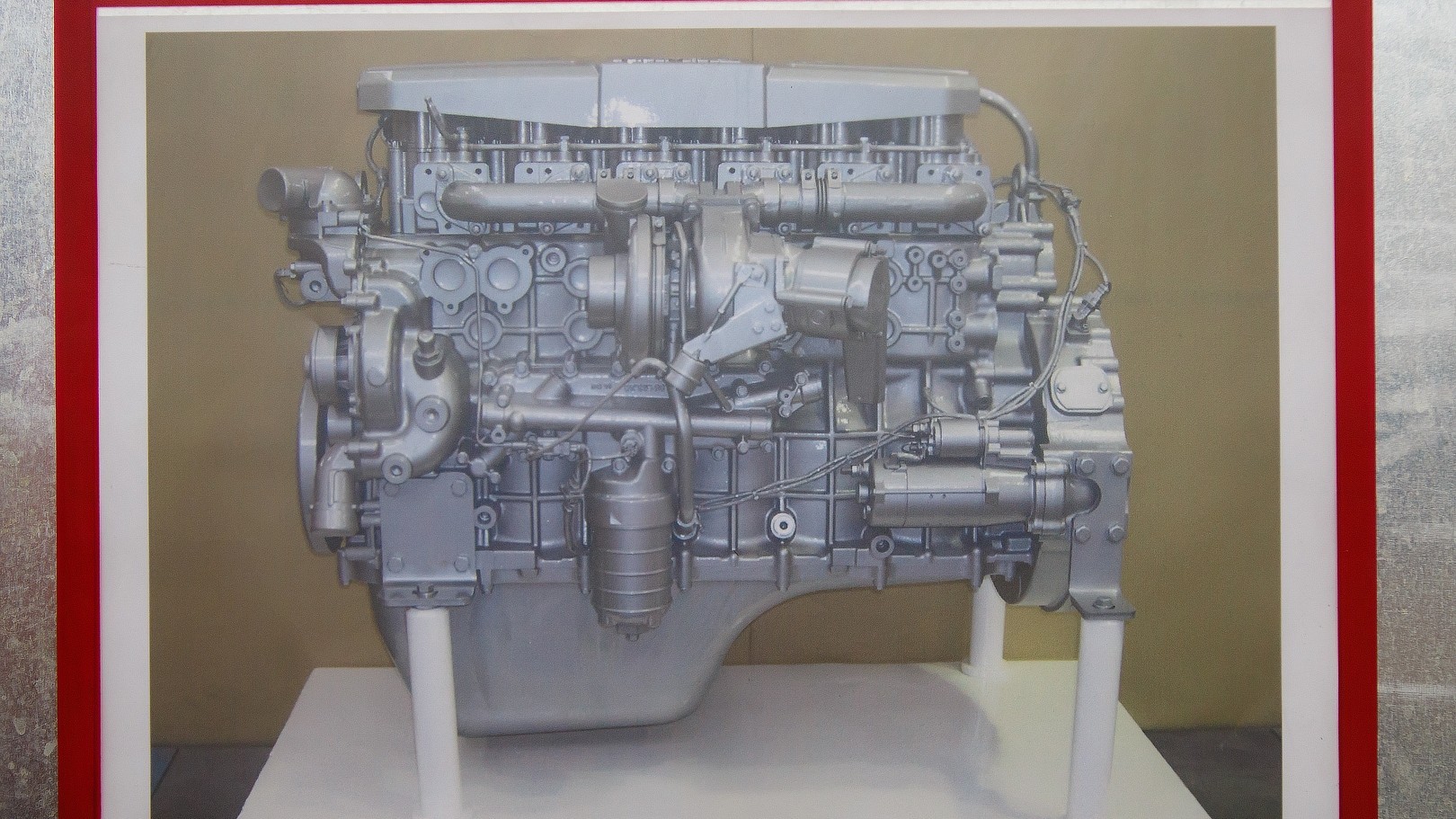

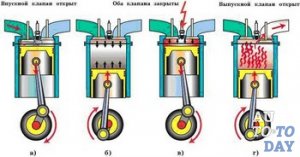

В числе процессов, характеризующих работу мощных и производительных машин и механизмов, следует отметить рабочий цикл четырехтактного двигателя. Это совокупность процессов, повторяющихся в определенной последовательности, во время которых цилиндр наполняется рабочей смесью, после чего происходит ее сжатие и воспламенение. Газы, образовавшиеся при сгорании, расширяются, а затем – удаляются из цилиндра.

В числе процессов, характеризующих работу мощных и производительных машин и механизмов, следует отметить рабочий цикл четырехтактного двигателя. Это совокупность процессов, повторяющихся в определенной последовательности, во время которых цилиндр наполняется рабочей смесью, после чего происходит ее сжатие и воспламенение. Газы, образовавшиеся при сгорании, расширяются, а затем – удаляются из цилиндра.

После заполнения цилиндра горючей смесью при дальнейшем вращении коленчатого вала поршень перемещается от н.м.т. к в.м.т. Впускной клапан закрывается, а выпускной закрыт. По мере сжатия горючей смеси температура и давление ее повышаются. В зависимости от степени сжатия давление в конце такта сжатия может составлять 0,8—1,5 МПа, а температура газов 300— 450 °С.

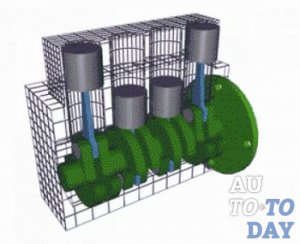

После заполнения цилиндра горючей смесью при дальнейшем вращении коленчатого вала поршень перемещается от н.м.т. к в.м.т. Впускной клапан закрывается, а выпускной закрыт. По мере сжатия горючей смеси температура и давление ее повышаются. В зависимости от степени сжатия давление в конце такта сжатия может составлять 0,8—1,5 МПа, а температура газов 300— 450 °С. Весь цикл работы двухтактного двигателя происходит за один оборот коленвала. Это позволяет на выходе получать приблизительно в 1,4-1,8 раз большую мощность, с того же рабочего объема, имея те же самые обороты двигателя. Разумеется, коэффициент полезного действия у таких агрегатов значительно ниже, чем у тех же 4 тактных моделей. Это используется при создании тяжелых и низкооборотных двигателей судов. Здесь они напрямую соединяются с гребным валом. Нашли свое применение такие модели и в мотоциклах.

Весь цикл работы двухтактного двигателя происходит за один оборот коленвала. Это позволяет на выходе получать приблизительно в 1,4-1,8 раз большую мощность, с того же рабочего объема, имея те же самые обороты двигателя. Разумеется, коэффициент полезного действия у таких агрегатов значительно ниже, чем у тех же 4 тактных моделей. Это используется при создании тяжелых и низкооборотных двигателей судов. Здесь они напрямую соединяются с гребным валом. Нашли свое применение такие модели и в мотоциклах. Именно поэтому не всегда удается разделить свежую рабочую смесь от выхлопных газов. В любом случае они будут смешиваться. Особенно отчетливо такая проблема выделяется у карбюраторных моделей моторов, которые напрямую подают готовое к работе горючее в цилиндр. Естественно, в данном случае стоит говорить о большем количестве используемого воздуха. Отсюда возникает необходимость применения сложных по структуре и составу воздушных фильтров. 4 тактный двигатель обделен этим недостатком.

Именно поэтому не всегда удается разделить свежую рабочую смесь от выхлопных газов. В любом случае они будут смешиваться. Особенно отчетливо такая проблема выделяется у карбюраторных моделей моторов, которые напрямую подают готовое к работе горючее в цилиндр. Естественно, в данном случае стоит говорить о большем количестве используемого воздуха. Отсюда возникает необходимость применения сложных по структуре и составу воздушных фильтров. 4 тактный двигатель обделен этим недостатком. Не менее важное преимущество – компактность. Благодаря этому качеству двухтактные двигатели нашли широкое применение не только в небольших транспортных средствах наподобие снегоходов, но и в садовой технике, а также инструментах (к примеру, в бензопилах). Кроме того, отсутствие газораспределительного механизма заметно делает конструкцию проще и дешевле в производстве.

Есть у двухтактных ДВС и существенные недостатки. Они расходуют больше топлива впустую, так как при открытии выпускного окна в систему выхлопа попадает часть несгоревшей смеси. Система смазки классического двухтактного мотора крайне примитивна – бензин смешивается с маслом заранее, и оба эти вещества попадают в камеру сгорания одновременно. Обусловлено это тем, что организовать масляную ванну в картере невозможно – картер участвует в процессе газообмена.

Не менее важное преимущество – компактность. Благодаря этому качеству двухтактные двигатели нашли широкое применение не только в небольших транспортных средствах наподобие снегоходов, но и в садовой технике, а также инструментах (к примеру, в бензопилах). Кроме того, отсутствие газораспределительного механизма заметно делает конструкцию проще и дешевле в производстве.

Есть у двухтактных ДВС и существенные недостатки. Они расходуют больше топлива впустую, так как при открытии выпускного окна в систему выхлопа попадает часть несгоревшей смеси. Система смазки классического двухтактного мотора крайне примитивна – бензин смешивается с маслом заранее, и оба эти вещества попадают в камеру сгорания одновременно. Обусловлено это тем, что организовать масляную ванну в картере невозможно – картер участвует в процессе газообмена. ис.2.1.

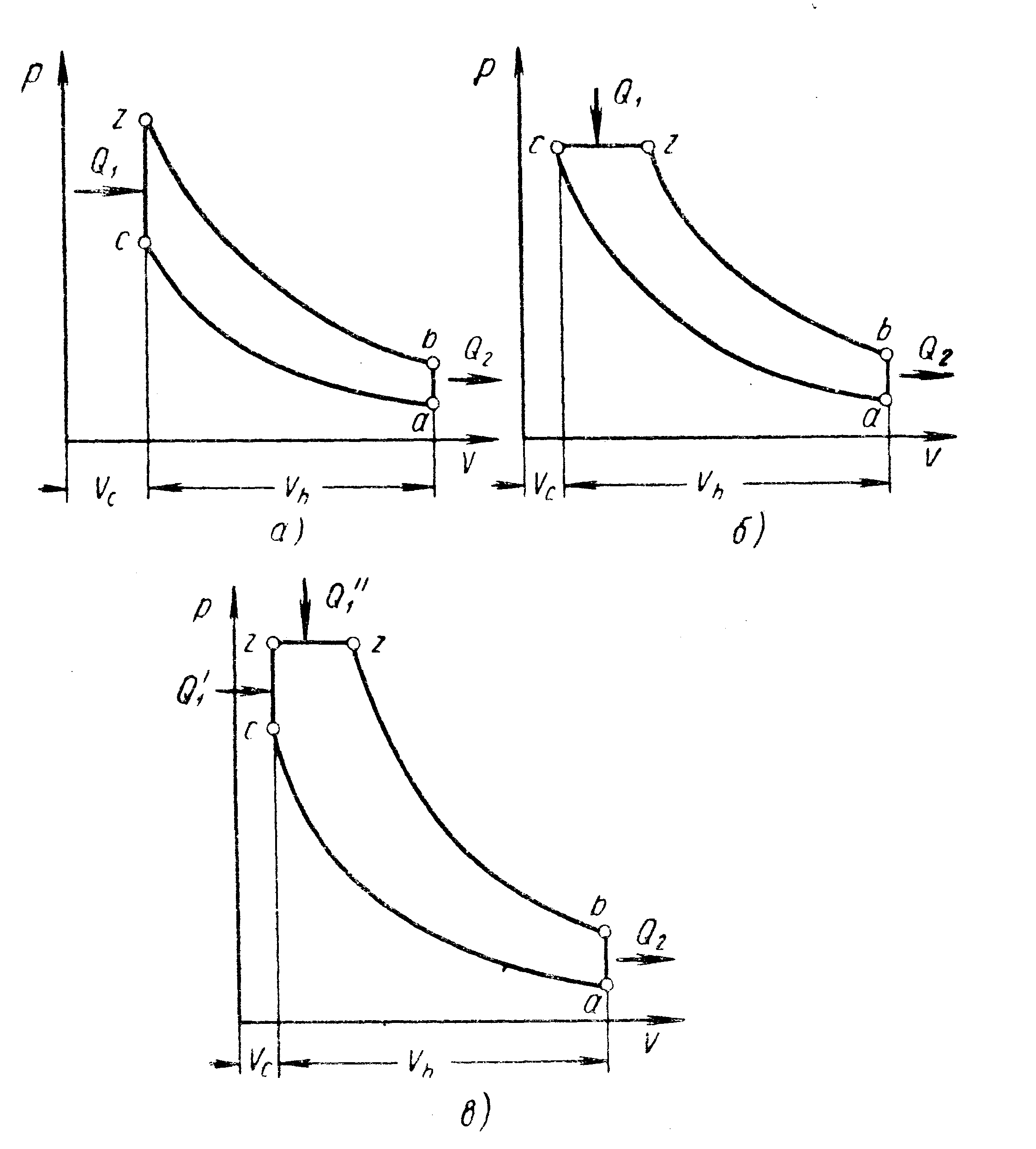

Идеальные циклы Отто, Дизеля и Тринклера

ис.2.1.

Идеальные циклы Отто, Дизеля и Тринклера ис.2.2.

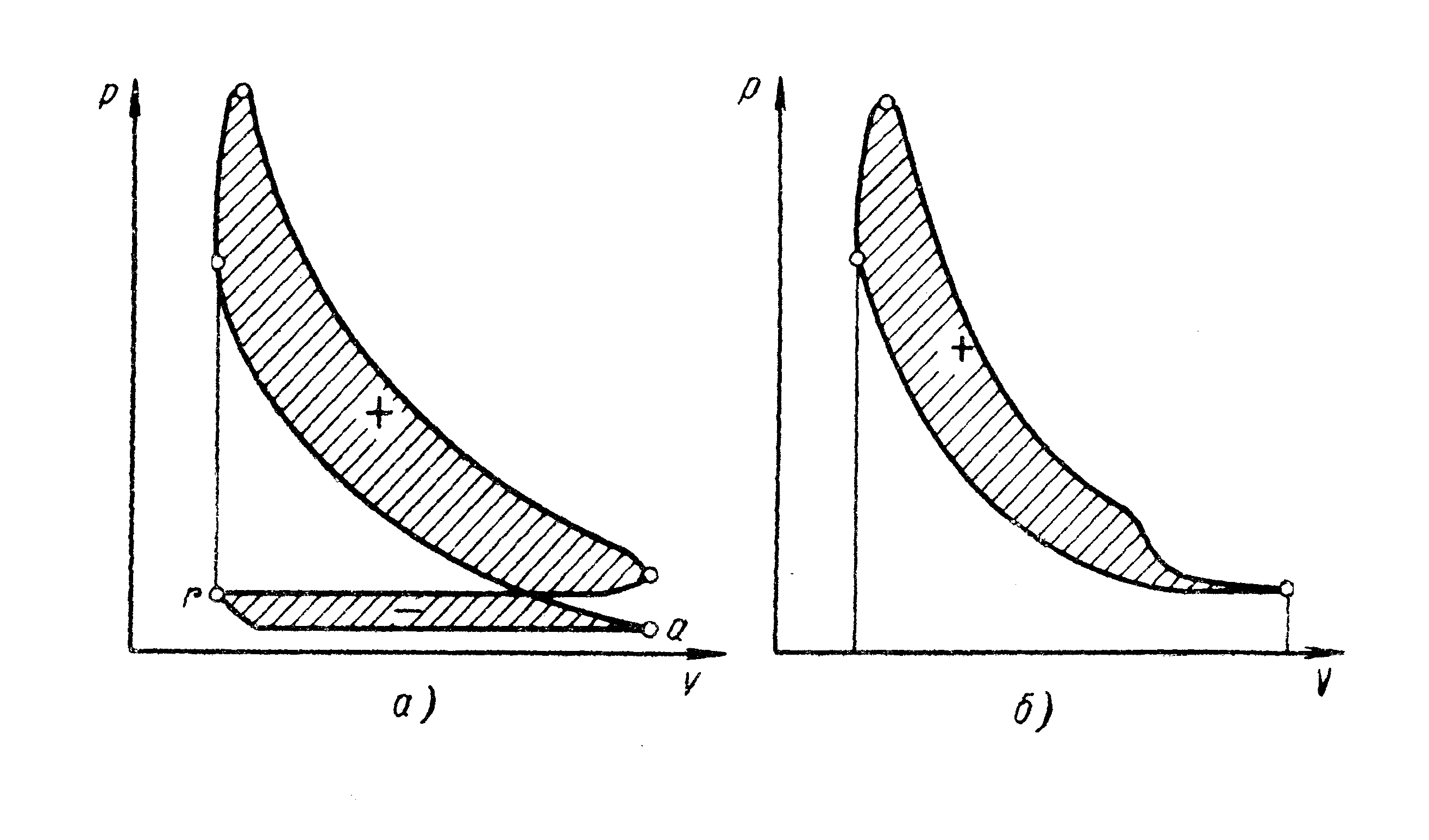

Действительные циклы четырехтактных

и двухтактных ДВС

ис.2.2.

Действительные циклы четырехтактных

и двухтактных ДВС